Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Технологические правила применения набрызгбетона при ремонте и реконструкции инженерных сооружений.МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР ГЛАВНОЕ УПРАВЛЕНИЕ ПУТИ

СОГЛАСОВАНО

ТЕХНОЛОГИЧЕСКИЕ

ПРАВИЛА

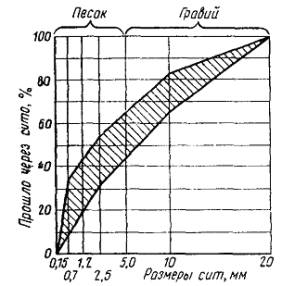

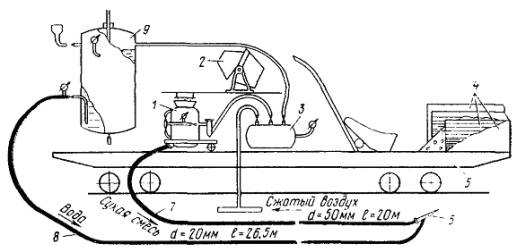

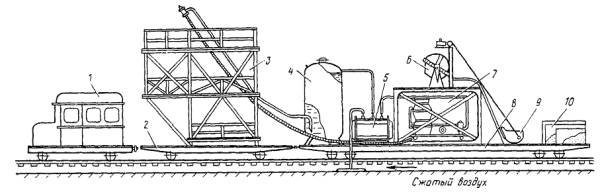

МОСКВА «ТРАНСПОРТ» 1978 ПРЕДИСЛОВИЕНастоящие правила распространяются на производство работ по нанесению набрызгбетона в соответствии с указаниями СНиП III-B.1-70. Материалы и строительные механизмы, используемые при работах, должны удовлетворять требованиям действующих государственных стандартов и ТУ. При составлении раздела «Техника безопасности и производственная санитария» учтены требования СНиП III-A.11-70 «Техника безопасности в строительстве», а также требования правил по эксплуатации установок для нанесения набрызгбетона, которые составлены заводами-изготовителями. Правила рассчитаны на инженерно-технический персонал строительных и эксплуатационных организаций, выполняющих в системе МПС работы по ремонту и содержанию искусственных сооружений. Технологические правила применения набрызгбетона при ремонте и реконструкции инженерных сооружений разработаны Нормативно-технологическим отделом по инженерным сооружениям Проектно-технологическо-конструкторского бюро ЦП МПС (инженеры В.В. Батюня, Т.Н. Файбишенко) и Ленинградским институтом инженеров железнодорожного транспорта (кандидаты техн. наук Д.М. Голицынский, Ю.С. Фролов) с использованием опыта внедрения набрызгбетона в строительных организациях МПС, организациях Оргэнергостроя Министерства энергетики и электрификации СССР, треста Южспецстрой и др. Предложения по дальнейшему совершенствованию организации и технологии работ по нанесению набрызгбетона просим направлять в Главное управление пути МПС. Зам. начальника Главного управления пути МПС 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Характерной особенностью ремонта и реконструкции инженерных сооружений железнодорожного транспорта является стесненность фронта работ и ограниченность рабочего времени, обусловленные движением поездов, а также удаленность объектов от строительных баз. В этих условиях технически целесообразно и экономически эффективно использование безопалубочного метода бетонирования набрызгом бетона. 1.2. Сущность метода бетонирования набрызгом заключается в следующем. Заранее подготовленная сухая смесь цемента, песка и щебня загружается в специальную машину (набрызгбетономашину), откуда с помощью сжатого воздуха транспортируется по шлангу к соплу, где она затворяется водой, а затем выбрасывается под давлением на бетонируемую поверхность, образуя плотный материал набрызгбетон (шприц-бетон). В набрызгбетон, как правило, добавляется добавка-ускоритель схватывания и твердения. 1.3. Бетон, уложенный набрызгом, обладает высокой механической прочностью, плотностью, водонепроницаемостью, сцеплением с основанием, хорошо выдерживает колебания температуры. Благодаря высокой скорости выхода бетонная смесь омоноличивает основание, заполняя в нем даже мельчайшие трещины, вследствие чего создается не только новая конструкция, но и усиливается старая. 1.4. Достоинства способа бетонирования набрызгом бетонной смеси заключаются в отсутствии опалубочных работ, высокой производительности, совмещении в едином производственном процессе транспортирования, укладки и уплотнения бетонной смеси. Оборудование для производства работ имеет сравнительно малые габариты, невысокую энергоемкость, отличается высокой надежностью, простотой в эксплуатации и мобильностью. 1.5. С помощью набрызгбетона выполняются следующие виды работ: закрепление поверхности тоннелей старой постройки, сданных в эксплуатацию без обделки; переустройство обделок при увеличении габаритов тоннелей; усиление тоннельных обделок на дефектных участках; ремонт дефектных монолитных бетонных и железобетонных конструкций мостов и труб, поверхностей кирпичной и каменной кладки; омоноличивание стыков сборных железобетонных элементов; укрепление откосов выемок. Возможность применения набрызгбетонного покрытия по возведению тоннельных обделок, закреплению поверхности безобделочных тоннелей и укреплению откосов выемок определяется инженерно-геологическими условиями заложения тоннеля или выемки, которые характеризуются коэффициентом крепости пород массива по шкале проф. М.М. Протодьяконова (приложение 1) и степенью трещиноватости и устойчивости пород. Все работы по ремонту и реконструкции инженерных сооружений с применением набрызгбетона должны выполняться в соответствии с разработанными для этих целей проектами. 2. МАТЕРИАЛЫ ДЛЯ НАБРЫЗГБЕТОНА2.1. Набрызгбетон представляет собой искусственный материал (бетон), состоящий из смеси цемента, песка, гравия или щебня, воды и, как правило, добавки-ускорителя схватывания и твердения. Отличием набрызгбетона от обычного бетона является повышенный расход цемента, ограничение крупности заполнителя (до 20 мм), совмещение в едином технологическом процессе транспортирования, укладки и уплотнения материала. 2.2. Цементы для набрызгбетона применяются высоких марок (300 и выше) в соответствии с ГОСТ 22236-76 «Цементы. Правила приемки» и ГОСТ 22266-76 «Цементы сульфатостойкие. Технические условия». Обычно используются различные портландцементы свежего помола, но возможно применение и специальных быстросхватывающихся и быстротвердеющих цементов, что позволяет отказаться от добавок-ускорителей схватывания и твердения бетонной смеси. 2.3. При наличии агрессивной среды цемент следует выбирать в соответствии с указаниями СНиП II.28-73 «Защита строительных конструкций от коррозии». 2.4. В качестве заполнителя для набрызгбетона применяется чистый, без примеси глинистых частиц, песок крупностью зерен от 1 до 5 мм (ГОСТ 8736-77), а также щебень (гравий) крупностью до 20 мм (ГОСТ 8267-75). Количество «лещадок» (частиц, имеющих значительное превышение одного размера над другими) не должно превышать 10 % (по массе). Марка гравия или щебня по прочности породы должна не менее чем в 1,5 - 2 раза превышать марочную прочность бетона. 2.5. Влажность заполнителя (мелкого и крупного) должна составлять 4 - 7 % (по массе). При этом частично устраняется пылеобразование в процессе набрызга и обеспечивается равномерное увлажнение смеси. При большей влажности заполнителей смесь начинает комковаться и налипать на детали набрызгбетономашины и стенки шлангов, что требует периодической остановки машины и ее чистки. 2.6. Гранулометрический состав сухой смеси подбирается, исходя из требований минимального отскока при максимальной прочности набрызгбетона. В наибольшей степени этому отвечает, фракционированный заполнитель. Ориентировочное количество различных фракций в смеси заполнителя составляет (по массе), %: Количество фракций с размерами зерен до 5 мм....................................................... 50 - 60 Количество фракций с размерами зерен от 5 до 10 мм............................................. 20 - 25 Количество фракций с размерами зерен от 10 до 20 мм........................................... 20 - 25 Рис. 1. График гранулометрического состава заполнителей для набрызгбетона 2.7. Гранулометрический состав смеси песка и гравия (щебня) характеризуется кривой рассева, которая должна укладываться в рекомендуемую зону на графике (рис. 1). В случае расположения кривой вне рекомендуемой зоны следует увеличить (уменьшить) количество мелкого или крупного заполнителя. 2.8. Допускается применять естественные песчано-гравийные смеси, а также местные материалы (просеянный путевой балласт и т.п.), если их гранулометрический состав вписывается в рекомендуемую зону графика рассева заполнителей (см. рис. 1). 2.9. Заполнители сухой смеси и цемент необходимо хранить в сухих складских помещениях. 2.10. Вода для затворения сухой смеси и поливки набрызгбетона должна удовлетворять требованиям ГОСТ 4797-69 «Бетон гидротехнический. Технические требования к материалам для его приготовления». 2.11. Для обеспечения быстрого набора прочности набрызгбетона, а также для создания набрызгбетонного покрытия проектной толщины и при нанесении набрызгбетона на обводненную поверхность при использовании обычных цементов в состав набрызгбетона вводятся добавки-ускорители схватывания и твердения. 2.12. Тип добавки необходимо выбирать в каждом конкретном случае в зависимости от вида и активности цемента. 2.13. В качестве ускорителей схватывания и твердения используются как сухие добавки, вводимые в виде порошка в сухую смесь (ОЭС, фтористый натрий и др.), так и жидкие, вводимые в воду затворения (хлористый кальций, жидкое стекло, алюминат натрия, НКА и др.). 2.14. При применении жидких добавок воду для затворения набрызгбетона можно подавать только от напорного бака, периодически заливаемого водой, в которую вводят добавку. Сухие добавки необходимо вводить непосредственно перед использованием сухой смеси, что требует дополнительного перемешивания ее. Однако применение сухих добавок обеспечивает более равномерный состав материала. 2.15. Свойства и характеристики наиболее распространенных добавок даны в табл. 1. 2.16. Проверка эффективности действия добавки на цемент и выбор оптимального ее количества выполняются до начала производства работ для каждой новой партии цемента согласно методике (приложение 2). Таблица 1

Таблица 2

2.17. Для набрызгбетона с применением добавок приемлемыми сроками схватывания и твердения следует считать начало до 2 мин, конец - 8 - 10 мин. В зависимости от температуры окружающей среды рекомендуется количество добавок, в % от массы цемента принимать согласно табл. 2. 3. ПОДБОР СОСТАВА НАБРЫЗГБЕТОНА3.1. Подбор состава набрызгбетона выполняется аналогично подбору состава обычного бетона в соответствии с получением бетона необходимой марки. Подбор состава сухой смеси состоит из выбора цемента, добавки и заполнителей, а также определения их количественного соотношения, которое в значительной степени влияет на свойства набрызгбетона. 3.2. Содержание крупного заполнителя (гравия, щебня) в сухой смеси не должно превышать содержания песка. Оптимальное соотношение между фракциями заполнителя устанавливается в соответствии с требованиями п. 2.7. 3.3. Водоцементное отношение набрызгбетона (В/Ц) принимают в пределах от 0,4 до 0,45 (с учетом влажности заполнителей). При нанесении набрызгбетона на слабые или размокаемые породы, а также при низких температурах окружающей среды количество воды следует уменьшить до величины В/Ц = 0,35 ¸ 0,40. При омоноличивании стыков, заделки дефектных мест (раковин, каверн) пластичность набрызгбетона должна быть большей, поэтому величина В/Ц в этом случае должна составлять 0,45 - 0,50. 3.4. Правильно нанесенное покрытие из набрызгбетона с рекомендуемым В/Ц характеризуется жирным блеском без сухих пятен и оплываний и отсутствием пыления в процессе работы. 3.5. Рассчитанный теоретический состав набрызгбетона (приложение 3) необходимо откорректировать по величине отскока путем проведения контрольных нанесений материала согласно методике (приложение 4). Величина отскока не должна превышать 15 % от массы сухой смеси при нанесении на стены и 20 % - при нанесении на своды. В случае получения отскока больше приведенных величин состав набрызгбетона следует изменить в сторону уменьшения крупного заполнителя. 3.6. Наиболее экономичным составом набрызгбетона является такой, который при наименьшем расходе цемента и величине отскока обеспечивает марочную прочность. 4. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАБРЫЗГБЕТОНА КАК СТРОИТЕЛЬНОГО МАТЕРИАЛА4.1. Прочность набрызгбетона в основном зависит от активности применяемого цемента, добавки-ускорителя и качества нанесения. 4.2. Основные характеристики набрызгбетона приведены в табл. 3. Таблица 3

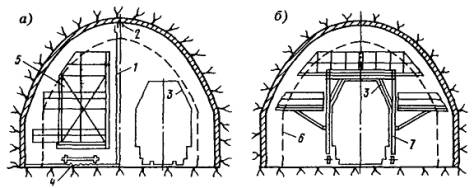

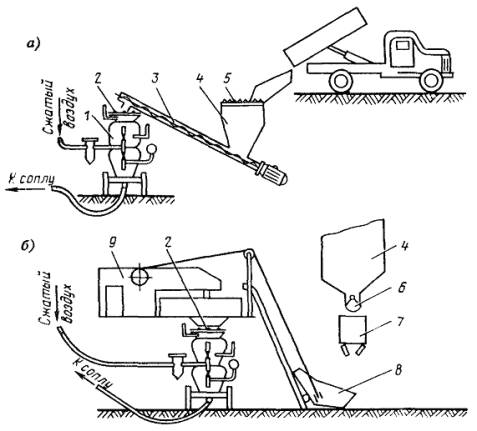

4.3. Набрызгбетон обладает высокой устойчивостью к воздействию агрессивных вод. Коэффициент шероховатости покрытий из набрызгбетона составляет 0,024 - 0,027. При нанесении последнего слоя без крупного заполнителя и при заглаживании и железнении эту величину можно снизить до 0,018 - 0,015. 4.4. За марку набрызгбетона принимается предел прочности на сжатие специально изготовленных бетонных образцов размером 10´10´10 или 10´10´40 см из рабочего состава набрызгбетонной смеси. Предел прочности образцов определяется согласно стандартной методике в соответствии с требованиями ГОСТ 18105-72. «Бетоны. Контроль и оценка однородности и прочности». 5. ОБОРУДОВАНИЕ, ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТЫ5.1. В состав оборудования и механизмов по нанесению набрызгбетона входят: механизмы для перегрузки сухой смеси с транспортных средств в машины для нанесения набрызгбетона или составляющих сухой смеси в смесительное оборудование; сортировочное оборудование (грохоты, сита); дозирующие устройства; смесительное оборудование, обеспечивающее приготовление и тщательное перемешивание смеси; машина для нанесения набрызгбетона; резервуар с водой, обеспечивающий подачу ее к соплу под давлением; компрессор для снабжения сжатым воздухом набрызгбетономашины; устройства и приспособления для управления движением сопла в процессе набрызга бетонной смеси. Оборудование комплектуется в зависимости от конкретных условий производства работ. Краткая характеристика оборудования дана в приложении 5. 5.2. Подготовка поверхности к набрызгу бетонной смеси при большом объеме работ производится песком под давлением с помощью набрызгбетономашины с заменой втулки сопла втулкой меньшего диаметра. При малом объеме работ для подготовки поверхности к набрызгу бетонной смеси необходимо иметь: молотки, зубила, металлические щетки, скребки, ведра. 6. ТЕХНОЛОГИЯ НАНЕСЕНИЯ НАБРЫЗГБЕТОНАА. Подготовка поверхности 6.1. Поверхность перед набрызгом бетонной смеси должна быть очищена от грязи, пыли, краски, сажи и масляных пятен. Отслаивающиеся куски породы или старой обделки удаляются оборником (буровая штанга или металлический стержень длиной порядка 2 м с заостренным концом) или отбойным молотком. 6.2. Перед омоноличиванием стыков, заделкой дефектных мест и усилением бетонных конструкций необходимо произвести обработку бетонируемой поверхности: разделку бетонируемых полостей, удаление наплывов и некачественного бетона; снятие оставшейся опалубки; при необходимости дренирование фильтрующей воды, механическую обработку сопрягаемых поверхностей (насечку). 6.3. Обработанная поверхность перед нанесением бетонной смеси должна быть продута сжатым воздухом и промыта напорной струей воды. Продувка и промывка поверхности выполняются непосредственно перед набрызгом бетонной смеси при помощи сопла набрызгбетономашины при давлении в шланге 2 - 3 кгс/см2. 6.4. Нанесение набрызгбетона на неувлажненную поверхность не допускается, так как происходит отсасывание воды из свежеуложенного материала, что резко снижает прочность набрызгбетона. Подготовленная поверхность должна быть предохранена от повторного загрязнения. 6.5. При нанесении набрызгбетона на слабые размокаемые горные породы (поверхности тоннельных выработок, откосы припортальных выемок, водопропускные сооружения) предварительно производят тщательную оборку поверхности породы и продувают ее сжатым воздухом. Смачивание водой породы в этом случае производить запрещается. Основание, на которое предполагается нанести набрызгбетонное покрытие, необходимо уплотнить с помощью катков, трамбовок и т.п., во избежание его просадки и разрушения. 6.6. Для обеспечения лучшего контакта набрызгбетона со слабой породой, увеличения сцепления и укрепления поверхностного породного слоя целесообразно поверхность породы смачивать 50 %-ным раствором жидкого стекла. 6.7. При наличии фильтрации и сосредоточенных течей на поверхности вода отводится с помощью наружного дренажа (метод «шланга»). С этой целью в местах течей пробуриваются шпуры на глубину 10 - 20 см, в которые устанавливаются водоотводные трубки диаметром 12 - 19 мм, соединенные с резиновыми шлангами. Шланги располагаются в специальных каналах, устраиваемых по поверхности, и заделываются с помощью быстросхватывающегося и быстротвердеющего цементного теста. 6.8. При нанесении набрызгбетона на поверхность с отрицательной температурой следует предварительно очистить ее от кусков льда, продуть сжатым воздухом и при необходимости обработать струей песка. Промывать поверхность водой во избежание образования ледяной корки не следует. 6.9. При ведении работ по реконструкции тоннелей, связанных с увеличением габаритов, переустраивается старая обделка. В этом случае набрызгбетон применяется совместно с металлической сеткой, анкерами и арками в зависимости от инженерно-геологических условий. 6.10. Бетонирование набрызгбетоном армированных покрытий производится при соблюдении следующих требований: арматурная сетка должна иметь размеры ячеек 100´100 мм при наибольшем диаметре проволоки 6 мм и отстоять от поверхности не менее чем на 20 мм; толщина защитного слоя набрызгбетона над арматурой должна быть не меньше 20 мм; наибольший диаметр арматуры не должен превышать 30 мм, а расстояние между стержнями арматуры должно быть не менее 5t + da (t - наибольший размер частиц заполнителя в набрызгбетоне, dа - диаметр арматуры); перед установкой арматура должна быть очищена от грязи, ржавчины, масла и пр. Б. Нанесение набрызгбетона 6.11. Укладка бетонной смеси набрызгом может вестись при температуре массива (конструкции) и воздуха не ниже 5 °С. В случае более низких температур следует руководствоваться пп. 2.18, 2.19 настоящих Правил. 6.12. Нанесение набрызгбетона осуществляется при равномерном движении сопла по спирали с перекрытием уже нанесенного слоя на величину не менее 20 см (на вертикальные поверхности горизонтальными полосами снизу вверх). В процессе нанесения струя набрызгбетона должна быть направлена перпендикулярно к бетонируемой поверхности, а сопло находиться на расстоянии 0,9 - 1,2 м от этой поверхности. Задержка сопла на одном месте в течение продолжительного времени не допускается. 6.13. Количество слоев и толщина набрызгбетонного покрытия определяются проектом. Толщина единовременно наносимых слоев набрызгбетона при наличии (без) добавок-ускорителей схватывания и твердения не должна превышать 50 (70) мм - при нанесении на горизонтальные поверхности (снизу вверх) и 75 (100) мм - при нанесении на вертикальные поверхности. Минимальная толщина покрытия из набрызгбетона - 30 мм. 6.14. Толщину набрызгбетонного покрытия следует контролировать с помощью специальных маяков, выполненных из цементного теста или в виде металлических штырей, устанавливаемых в наиболее характерных точках сечения или с помощью передвижных лекал, а также маркшейдерскими замерами. 6.15. Для уменьшения количества отскока нанесение первого (выравнивающего) слоя набрызгбетона рекомендуется выполнять без крупного заполнителя (гравия или щебня). 6.16. При омоноличивании стыков конструкций длину одновременно замоноличиваемого участка целесообразно назначать равной 4 - 6 м. Стык заполняется набрызгбетоном последовательно слоями толщиной 10 - 15 см, каждый из которых наносится по всей длине участка за один проход. Набрызгбетон наносится встык равномерно без резкого наращивания толщины слоя в одном месте. При нанесении набрызгбетона в узкую полость стыка рекомендуется применять насадку на сопло в виде отрезка трубы длиной около 30 см с внутренним диаметром, равным диаметру выходного отверстия сопла. Для обеспечения высокого качества омоноличивания необходимо постоянно в процессе нанесения удалять (сдувать) отскок из полости с помощью сжатого воздуха. 6.17. Для предотвращения деформаций и структуры свежеуложенного бетона каждый последующий слой набрызгбетона при наличии добавок-ускорителей схватывания следует наносить не ранее чем через 20 мин (стены) и 40 мин (свод). При нанесении последующего слоя с перерывом более 2 ч при положительной температуре окружающей среды предыдущий слой следует увлажнять распыленной струей воды. При отсутствии ускорителей схватывания и твердения интервалы времени между нанесением должны составлять не менее 24 ч. Если перерыв составляет более 48 ч и при загрязнении бетонной поверхности, необходимо очистить ее от грязи, продуть и промыть. 6.18. С целью уменьшения шероховатости покрытия верхний выравнивающий слой набрызгбетона, если он предусмотрен проектом, следует наносить, ограничив размер частиц в сухой смеси до 5 мм. 6.19. Во избежание попадания воды из сопла в материальный шланг сопло в перерыве следует держать насадкой вниз. 7. УХОД ЗА ПОКРЫТИЕМ ИЗ НАБРЫЗГБЕТОНА7.1. Набрызгбетон в период схватывания и твердения должен быть предохранен от замораживания, высыхания, сотрясений, механических повреждений и химических воздействий в течение 6 ч при применении специальных быстротвердеющих, расширяющихся цементов, а также добавок-ускорителей схватывания и в течение 3 суток при использовании обычных цементов без добавок-ускорителей. 7.2. Набрызгбетонное покрытие и омоноличенные стыки через 8 - 10 ч после нанесения необходимо увлажнять распыленной струей воды не менее 3 дней два раза в сутки. При относительной влажности воздуха более 90 % можно поливать набрызгбетон 1 раз в сутки. При снижении температуры воздуха ниже + 5 °С увлажнять набрызгбетон не следует. 7.3. Предохранить поверхность набрызгбетона от высыхания возможно путем покрытия бетонной поверхности лаком (этинолевым), наносимым методом распыления. 7.5. При сильном дожде работы по нанесению набрызгбетона должны быть прекращены. Свежий, еще несхватившийся слой набрызгбетона следует предохранить от дождя, так как может произойти его смывание и повреждение. 8. КОНТРОЛЬ КАЧЕСТВА НАБРЫЗГБЕТОННЫХ РАБОТ И ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ8.1. Контроль качества набрызгбетона и работ по его нанесению должен осуществляться руководством объекта, авторским надзором и заказчиком. Фиксация выполняемых работ должна быть отражена в Журнале по специальной форме (приложение 6). 8.2. В процессе производства работ необходимо контролировать: а) соответствие проекту вида и марки цемента; б) наличие паспортов на применяемые материалы и соответствие их требованиям государственных стандартов; в) тщательность просеивания материалов, их дозирования и перемешивания; г) влажность применяемых заполнителей; д) своевременность использования сухой смеси; е) правильность подготовки поверхности перед нанесением набрызгбетонной смеси; ж) правильность установки арматуры, если она предусмотрена проектом; з) соблюдение основных параметров набрызга бетонной смеси; и) соответствие проекту толщины набрызгбетонного покрытия (по стальным маякам, заранее установленным по контуру выработки до нанесения, либо с помощью специальных лекал и маркшейдерских замеров); к) правильность ухода за уложенным бетоном. 8.3. Контроль за качеством уложенного набрызгбетона заключается в визуальном осмотре и регулярном простукивании легким молотком бетонного покрытия. На поверхности набрызгбетона не должно быть усадочных трещин, вздутий и отслоений. Глухой звук (бетон «бунит») указывает на неплотность прилегания набрызгбетона к поверхности или имеется его отслаивание по толщине. Обнаруженные дефектные места устраняются согласно п. 7.4. 8.4. Необходимые характеристики набрызгбетона (прочность на сжатие и растяжение, модуль деформации, сцепление, морозостойкость, водонепроницаемость и т.п.) в нормативные сроки (28 и 180 суток) определяются в соответствии с действующими государственными стандартами путем испытания образцов размером 10´10´10 см или 10´10´40 см, выпиленных из специально изготовленных плит (рекомендуемый размер 50´50´12 см) или кернов диаметром 75 - 135 мм, выбуренных непосредственно из конструкции (приложение 7). 8.5. Рекомендуется испытывать не менее трех образцов-близнецов на каждые 50 м3 уложенного набрызгбетона или на 100 пог. м стыка, а также при изменении исходных материалов или условий производства работ. 8.6. Для определения прочностных характеристик набрызгбетона в более ранние сроки (1, 3 и 7 суток) следует применять неразрушающие методы контроля качества бетона: физические (ультразвук) или механические (молоток Шмидта). В каждом месте (площадью около 100 м2) должно быть взято 10 - 12 отсчетов для определения среднего значения. 8.7. При приемке работ должны быть предъявлены следующие документы: а) паспорта и акты испытания цемента и заполнителей; б) сертификаты на арматуру; в) акты на скрытые работы (арматурные, подготовка поверхности); г) протоколы испытания набрызгбетона на прочность, водонепроницаемость, морозостойкость и т.д. (при необходимости); д) журнал набрызгбетонных работ. 8.8. Все чертежи, эскизы и остальные документы должны быть оформлены и храниться вместе с книгой данного искусственного сооружения. 9. ОРГАНИЗАЦИЯ РАБОТ9.1. Работы по ремонту или реконструкции инженерных сооружений с применением набрызгбетона ведутся с использованием комплекта оборудования, указанного в п. 5.1, смонтированного в стационарные (рис. 2) или передвижные технологические установки. Рис. 2. Схема стационарной установки для нанесения набрызгбетона: 1 - компрессор; 2 - набрызгбетономашина; 3 - материальный шланг; 4 - сопло; 5 - водяной шланг; 6 - бак с водой 9.2. Целесообразно все необходимое оборудование размещать в виде механизированных передвижных комплексов, смонтированных на железнодорожной платформе (рис. 3), автомашине или специальных тележках. 9.4. При реконструкции коротких тоннелей (длиной до 250 м) все оборудование следует располагать за пределами тоннеля в предпортальных выемках, поскольку современные машины для нанесения набрызгбетона позволяют транспортировать смесь с учетом ее подъема в среднем на расстояние 100 - 150 м. К месту укладки набрызгбетона сухая смесь подается по стальному трубопроводу и по материальному шлангу длиной до 20 м непосредственно к соплу. Сводовая часть тоннеля бетонируется с передвижных подмостей, которые при ведении работ в однопутных тоннелях подаются в «окна». Рис. 3. Передвижной комплекс, смонтированный на железнодорожной платформе: 1 - набрызгбетономашина; 2 - бетономешалка; 3 - ресивер; 4 - емкости для цемента и инертных заполнителей; 5 - четырехосная платформа; 6 - сопло; 7 - материальный шланг; 8 - водяной шланг; 9 - бак для воды Рис. 4. Схема оборудования для нанесения набрызгбетона при ремонте обделок железнодорожных тоннелей Рис. 5. Схема комплексного механизированного состава для реконструкции тоннелей с увеличением его габарита: 1 - существующая обделка; 2 - металлические кружала; 3 - буровая установка; 4 - платформа для погрузки породы; 5 - рабочие подмости; 6 - обделка из набрызгбетона; 7 - набрызгбетономашина; 8 - оборудование для приготовления и загрузки рабочей смеси 9.5. В однопутных тоннелях значительной протяженности все работы по нанесению набрызгбетона при ремонте старых обделок и возведению их в безобделочных тоннелях выполняются в «окна». В этом случае работы целесообразно вести с использованием комплексного механизированного состава (рис. 4). Комплексный механизированный состав состоит из мотовоза 1 и двух железнодорожных платформ 2 и 8, на одной из них могут быть установлены рабочие подмости 3, с которых производится нанесение набрызгбетона. С этих же подмостей срубается разрушенный слой старой обделки или обирается отслоившаяся порода в зависимости от вида выполняемых работ. На второй платформе размещаются: машина для нанесения набрызгбетона 7, смеситель 6, загрузочное устройство 9, ресивер 5 и напорный бак для воды 4. Здесь же помещают цемент и инертные 10 в объеме, необходимом для выполнения работ в течение «окна». Оборудование в тоннеле подключается к магистралям электроэнергии и сжатого воздуха. При отсутствии централизованного снабжения электроэнергией и сжатым воздухом в комплексный механизированный состав включается еще одна двухосная платформа с передвижной электростанцией (ЖЭС) и компрессором производительностью не менее 9 м3/ч. 9.6. В однопутных тоннелях значительной протяженности работы по увеличению габарита с переустройством старой обделки целесообразно выполнять с помощью комплексного механизированного состава, представленного на рис. 5. Работы выполняются в несколько этапов. Предварительно старая обделка поддерживается металлическими кружалами 2, затем производится доработка контура выработки в соответствии с проектным очертанием. После завершения буровзрывных работ поверхность выработки закрепляют металлической сеткой, подвешенной на анкерах, которая служит основанием для нанесения набрызгбетона. С помощью такого комплекса реконструкция 1 пог. м тоннеля может быть произведена в «окно» продолжительностью 7 ч. 9.7. В двухпутных железнодорожных тоннелях работы целесообразно вести с закрытием одного пути и сохранением движения по второму или с переносом движения на ось тоннеля (рис. 6). При этом рабочая зона должна быть отделена от эксплуатируемой части тоннеля. В случае сохранения движения по второму пути (рис. 6, а) рабочая зона ограждается подвесной вертикальной перегородкой 1, передвигающейся в процессе работ по направляющей 2. Нижняя часть перегородки закрепляется пружинной затяжкой 4. Перегородка надежно предохраняет действующий путь и проходящие поезда от падения кусков разбираемой обделки и породы. 9.8. При совмещении оси действующего пути с осью двухпутного тоннеля целесообразно применять объемлющие передвижные подмости (рис. 6, б), с которых производится доработка профиля тоннеля и наносится набрызгбетон. Объемлющие подмости очерчиваются вокруг льготного габарита. 9.9. Схема комплексного механизированного состава в случаях, предусмотренных в пп. 9.5 и 9.6, определяется видом выполняемых работ и применяется в соответствии с п. 9.3. Рис. 6. Переустройство двухпутного тоннеля: а - с использованием одного из путей; б - с совмещением оси пути с осью тоннеля; 1 - подвесная перегородка; 2 - направляющая; 3 - льготный габарит; 4 - пружинная затяжка; 5 - передвижные подмости; 6 - контур реконструируемой обделки; 7 - объемлющие передвижные подмости 9.10. Сухую смесь в зависимости от условий производства можно приготовить как непосредственно на месте производства работ, так и на бетонных заводах или в специальных механизированных узлах. В зимнее время механизированный узел должен обеспечить подогрев заполнителей до положительной температуры. 9.11. Цемент и заполнители или готовую сухую смесь транспортируют к месту работ по нанесению набрызгбетона в автосамосвалах, вагонах, платформах или специальных контейнерах, обеспечивающих сохранность материалов и механизацию погрузочно-разгрузочных работ. При транспортировании сухой смеси или ее составляющих в зимнее время должны быть приняты меры по предотвращению их промерзания (днище и борта кузовов автосамосвалов должны обогреваться отработанными газами, транспортируемый материал закрываться покрывалом из брезента в два слоя и т.п.). 9.12. Централизованное приготовление целесообразно при обслуживании нескольких набрызгбетономашин, при работе без добавок или с жидкими добавками, при работе в стесненных условиях с целью уменьшения размеров и упрощения технологической установки (отпадает необходимость в смесителе и дополнительном перегружателе). 9.13. При приготовлении сухой смеси в централизованных узлах следует учитывать время, затрачиваемое на доставку готовой смеси к месту производства работ. Длительный период времени между приготовлением и расходованием сухой смеси приводит к преждевременному схватыванию смеси, ее комкованию, снижению активности цемента. В связи с этим срок доставки и хранения сухой смеси с момента ее приготовления не должен превышать 3 ч. 9.14. При доставке сухой смеси автосамосвалами со стационарных узлов или бетонных заводов рекомендуется выгрузка смеси в промежуточный бункер и затем с помощью скипа или шнекового питателя в набрызгбетономашину (рис. 7, а). 9.15. На месте производства работ сухую смесь целесообразно готовить: при применении быстросхватывающихся и быстротвердеющих цементов, при больших расстояниях транспортирования готовой смеси, при небольших объемах работ, при необходимости работы с порошкообразной добавкой. В этом случае целесообразно загружать набрызгбетономашину непосредственно из растворо- или бетономешалки (рис. 7, б). Рис. 7. Схема загрузки набрызгбетономашины сухой смесью: а - посредством шнекового питателя; б - посредством скипа; 1 - набрызгбетономашина; 2 - контрольная сетка; 3 - шнековый питатель; 4 - бункер; 5 - сетка с ячейками 40´40 мм; 6 - секторный затвор; 7 - дозатор; 8 - скип бетономешалки; 9 - бетономешалка 9.16. Перед нанесением бетонного слоя необходимо проверить состояние подготовленной поверхности для набрызга. Если промывка производилась заблаговременно и поверхность высохла, то до нанесения набрызгбетона промывка должна быть повторена. 9.17. В целях повышения стабильности процесса набрызгбетона и уменьшения вероятности пробкообразования необходимо располагать набрызгбетономашину, по возможности, ближе к месту бетонирования, а также избегать лишних по условиям производства работ звеньев материального шланга. 9.18. Началу работ по нанесению набрызгбетона должны предшествовать регулировка подачи воды и величина давления воздуха в машине путем пробного нанесения смеси на переносной щит, устанавливаемый в рабочей зоне на расстоянии от машины, примерно равном расстоянию до бетонируемой поверхности. 9.19. После окончания работ, а также при продолжительном перерыве (более 40 мин) набрызгбетономашина и материальный шланг должны быть тщательно продуты воздухом, а сопло и смесительная камера разобраны, промыты и просушены. Наиболее характерные возможные неполадки при работе машины и способы их устранения приведены в приложении 8. 9.20. Работа по ремонту и реконструкции инженерных сооружений осуществляются бригадой рабочих, которая комплектуется в зависимости от вида и объема работ и комплекса оборудования. В состав бригады обычно входят: машинист набрызгбетономашины, сопловщик, помощник сопловщика, машинист бетономешалки, рабочие по обслуживанию загрузочного оборудования, подсобные рабочие, механик по обслуживанию компрессорной станции и ЖЭС. Руководит работой бригадир, прошедший специальное обучение и хорошо знающий все процессы по нанесению набрызгбетона. 9.21. Выполняемая бригадой работа распределяется следующим образом: а) машинист набрызгбетономашины следит за ее исправностью и состоянием материальных шлангов, производит мелкий профилактический ремонт набрызгбетономашины, очистку и смазку ее узлов, управляет машиной в процессе набрызга в соответствии с сигналами сопловщика, следит за показаниями манометров, контролируя оптимальный расход воздуха. Вместе с сопловщиком принимает участие в ликвидации пробок в случае их образования; б) сопловщик промывает бетонируемую поверхность струей воды, производит набрызг бетонной смеси, контролируя толщину слоя в соответствии с высотой маяков, при необходимости регулирует вентилем расход воды, подаваемой к смесительной камере сопла, проверяет качество подготовки основания перед бетонированием, подает сигналы машинисту набрызгбетономашины на пуск и остановку, подачу сжатого воздуха и другие операции, следит за исправным состоянием сопла и смесительной камеры, производит их промывку в конце работы и при каждом перерыве; в) помощник сопловщика переносит материальные шланги по мере передвижения сопловщика, контролирует по показаниям манометра оптимальное давление в водяной линии. Принимает участие совместно с машинистом набрызгбетономашины в ликвидации пробок; г) машинист бетономешалки следит за ее исправным состоянием, своевременностью смазки и очистки, производит мелкий профилактический ремонт, управляет загрузкой материалов в бетономешалку и их перемешиванием, производит загрузку сухой смеси в набрызгбетономашину, контролирует наличие предохранительной улавливающей сетки на загрузочной воронке; д) рабочие по обслуживанию загрузочного оборудования производят дозировку и загрузку цемента, заполнителей и порошкообразной добавки в случае ее применения; е) подсобные рабочие перед набрызгом бетонной смеси производят оборку и удаление свободно отслаивающихся элементов, вырубку бетона, кладки на дефектных участках, устанавливают маяки, устраняют течи с помощью наружного дренажа, очищают поверхности от копоти, грязи, ржавчины; ж) механик компрессорной станции занимается ее обслуживанием, регулирует по показаниям манометров, установленных на набрызгбетономашине и на ресивере компрессора, оптимальный расход воздуха; з) бригадир руководит всеми процессами набрызга бетона, следит за правильным нанесением набрызгбетонных слоев, проверяет их толщину, инструктирует рабочих, следит за техникой безопасности. 10. ТЕХНИКА БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ10.1. Мероприятия по технике безопасности при производстве набрызгбетонных работ должны отвечать требованиям СНиП III-А.11-70 «Техника безопасности в строительстве». 10.2. К работам, связанным с набрызгом бетонной смеси, допускаются лица не моложе 18 лет, прошедшие обучение по правилам техники безопасности и техминимума со сдачей экзаменов квалифицированной комиссии. Кроме того, рабочие должны быть проинструктированы по правилам техники безопасности на рабочем месте, о чем делается соответствующая запись в журнале инструктажа. Рабочие допускаются к работам после прохождения медицинского осмотра, обучения их способам оказания первой помощи при несчастных случаях. Обучение по оказанию первой помощи проводится медицинскими работниками ближайших медицинских учреждений. Рабочие должны проходить периодически медицинские осмотры. 10.3. Машинисты набрызгбетономашины, компрессорной станции, бетономешалки, а также сопловщики должны иметь при себе удостоверение о прохождении техминимума и сдаче экзаменов. 10.4. Нанесение набрызгбетона разрешается производить после ограждения места работы. На рабочих местах должны быть вывешены плакаты и инструкции по технике безопасности. 10.5. Работы, связанные с обслуживанием стандартных машин, механизмов и приспособлений, должны выполняться в соответствии с требованиями типовых инструкций и указаний по технике безопасности для данного оборудования. 10.6. Напорные емкости (бак для воды, ресивер) должны быть снабжены паспортами, инструкцией по обслуживанию и зарегистрированы в Госгортехнадзоре. Установки и трубопроводы, работающие под давлением, не реже 1 раза в 3 месяца должны подвергаться гидравлическим испытаниям на давление, превышающее рабочее в 1,5 раза. 10.7. Запрещается пользоваться установками и аппаратами, работающими под давлением, при отсутствии или неисправности манометров и предохранительных клапанов. Исправность манометров необходимо проверять ежедневно перед началом смены. 10.8. Набрызгбетономашину при стационарной ее установке надо располагать на выровненной площадке. Вокруг машины, за исключением стороны, с которой производится ее загрузка, необходимо иметь проход шириной не менее 1 м. 10.9. Все строительные механизмы и электрический инструмент должны быть заземлены в соответствии с «Инструкцией по заземлению передвижных строительных механизмов и электрифицированного инструмента» (СН 38-58). 10.10. Без сигнала сопловщика машинист набрызгбетономашины не имеет права подавать сжатый воздух в машину и включать ее в работу. При отсутствии между ними прямой зрительной связи должна быть организована звуковая и световая сигнализация. 10.11. Устранение неисправностей, чистка и смазка оборудования или отдельных его узлов, подтягивание соединений в трубопроводах должны выполняться после снятия давления воздуха и отключения сети электропитания. 10.12. В случае образования пробки набрызгбетономашина должна быть отключена, а сжатый воздух выпущен в атмосферу. При отыскании места расположения пробки следует осмотреть вначале выдувной узел набрызгбетономашины и, если в нем пробка не обнаружена, проверить весь материальный шланг в направлении от входного сечения к соплу путем простукивания и перегибания. Попутно осматриваются стыки материального шланга. Пробку можно устранить ударами деревянной киянки по шлангу. 10.13. Перед началом работы материальные трубопроводы и шланги должны быть продуты сжатым воздухом. Запрещается перегибать материальные шланги, а также устранять пробки путем подачи воздуха под давлением, превышающем рабочее. 10.14. Во время продувки материального шланга в начале и в конце работы или после устранения пробки запрещается держать в руках сопло или свободный конец материального шланга. Они должны быть отведены в сторону от места нахождения или постоянного движения людей и закреплены. 10.15. При закреплении поверхности выработок на высоте более 2 м работы должны вестись со специальных подмостей или технологической тележки (в тоннеле). 10.16. Передвижение технологической тележки или перемещение подмостей на очередной участок бетонирования может производиться только с разрешения лица, ответственного за ведение работ по закреплению, после осмотра закрепленного участка и соответствующей записи в журнале. 10.17. Все площадки на тележке на высоте более 1,5 м должны быть оборудованы ограждающими перилами высотой не менее 1 м и сплошным настилом с бортовой доской высотой не менее 15 см. 10.18. В процессе бетонирования сводчатой поверхности рабочие не должны находиться под поверхностью свеженанесенного набрызгбетона. Запрещается производство работ в двух ярусах по одной вертикали при отсутствии между ними сплошного настила. 10.19. Запыленность воздуха в пределах рабочего места в тоннелях не должна превышать 2 мг/м3. При большей запыленности воздуха на месте производства работ необходимо устроить принудительную вентиляцию в соответствии с проектом производства работ. 10.20. Все места работы, а также лестницы и проходы должны иметь освещение, удовлетворяющее «Отраслевым нормам искусственного освещения объектов железнодорожного транспорта». В местах нанесения покрытия источники света должны быть расположены так, чтобы на рабочие поверхности не падали тени от работающего, его инструмента или элементов оборудования. Все осветительные приборы, расположенные в зоне работы сопловщика, должны иметь защитные колпаки из небьющегося стекла. 10.21. Рабочие, занятые нанесением набрызгбетонной смеси и ее приготовлением, должны быть снабжены спецодеждой и индивидуальными защитными приспособлениями (очками, шлемами, респираторами, наушниками и др.) в зависимости от рода выполняемой работы и вредности для здоровья применяемых добавок-ускорителей схватывания (приложение 9). 10.22. Одним из основных гигиенических требований, предъявляемых к спецодежде, является ее воздухо- и паропроницаемость, благодаря которым не нарушается терморегуляция организма. Ткани для спецодежды должны быть мягкими и легко очищаемыми от загрязняющих веществ. Обувь не должна быть на скользящей подошве. Сопловщик и его помощник должны работать в спецодежде, предусмотренной действующими нормами для бетонщиков: брюки брезентовые, куртка брезентовая, рукавицы комбинированные, сапоги резиновые или ботинки кожаные; на наружных работах зимой дополнительно требуются куртка ватная, брюки ватные (Приказ № 234 Минтрансстроя от 16 ноября 1976 г. «О нормах бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений рабочим и служащим организаций и предприятий Министерства транспортного строительства»). Работы, по нанесению набрызгбетона рабочие должны производить обязательно в головных уборах с твердым покрытием (каска типа «Дружба»). 10.23. Для защиты от резкого шума, возникающего в процессе подготовки поверхности и нанесения набрызгбетона, применяются наушники-глушители: ВЦНИИОТ-1; ВЦНИИОТ-2М; противошумный облегчающий шлем ВЦНИИОТ-3; малогабаритные противошумные наушники ВЦНИИОТ-4. Для одноразового использования удобны фильтры Петрянова «Беруши», выпускаемые Союзглавспецодеждой. 10.24. При пескоструйной очистке поверхности применяются наголовный щиток с прозрачным экраном из оргстекла или очки защитные закрытые 033-7 с кожаной полумаской. 10.25. В местах производства работ должны быть установлены бачки с плотно закрывающимися крышками, с кранами-фонтанчиками или другого типа для питьевой кипяченой воды. Бачки необходимо регулярно очищать и промывать. 10.26. На месте работ должна быть аптечка с запасом необходимых медикаментов и перевязочных средств. Аптечка помещается на видном месте. Из числа работающих должен быть выделен ответственный за организацию в необходимых случаях первой медицинской помощи. 10.27. При работе с добавками (ускорителями сроков схватывания для набрызгбетона) следует соблюдать правила работы с едкими веществами. Части тела, на которые попали добавки, тщательно промываются водой, а затем нейтрализующим 2 %-ным раствором борной кислоты или 1 %-ным раствором уксусной кислоты. 10.28. После подготовки поверхности к набрызгу, а также после нанесения набрызгбетонной смеси рабочие должны тщательно очистить спецодежду и защитные приспособления от пыли. Обдувать сжатым воздухом одежду, направляя шланг на себя или других рабочих, запрещается: можно очистить одежду сжатым воздухом, развесив ее на специальных вешалках. Нарушение этого требования ведет к травме лица и глаз. Спецодежду и спецобувь следует хранить в отдельном сухом помещении изолированно от других видов спецодежды, рассортированными по видам, размерам и ростам. 10.29. По окончании работ рабочие должны обязательно принять горячий душ или воспользоваться баней. ПРИЛОЖЕНИЕ 1КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД ПО КРЕПОСТИ (по СНиП II-Д.8-62)

ПРИЛОЖЕНИЕ 2МЕТОДИКА ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА ДОБАВКИ-УСКОРИТЕЛЯ СХВАТЫВАНИЯОпределение сроков схватывания растворов с добавкой производится на приборе Вика. Навеска цемента принимается равной 100 г. Цемент тщательно перемешивается с порошкообразной добавкой, количество которой принимается в начале опыта минимальным. В смесь заливается вода в количестве, соответствующем нормальной густоте данного цемента. Примечание. а) Нормальная густота цемента определяется по стандартной методике; б) при применении жидкой добавки-ускорителя схватывания она вводится в смесь вместе с водой. Количество растворенной добавки применяется в начале опыта минимальным. Минимальное количество добавки-ускорителя схватывания в начале опыта принимается равным 2 % от массы цемента. После затворения смесь быстро перемешивается и укладывается в кольцо прибора Вика. Игла доводится до соприкосновения с поверхностью теста, после чего стержень иглы массой 100 г освобождается и игла свободно погружается. За начало схватывания принимается время от начала затворения до того момента, когда игла не доходит до дна на 1 мм. За конец схватывания принимается время, прошедшее от начала затворения до момента, когда игла проникает в раствор не более 1 мм. Оптимальное количество добавки должно соответствовать времени окончания схватывания не более 3 мин. После определения оптимального количества добавки производится проверка прочности цементного раствора. Прочность определяется на образцах-кубиках размером 3´3´3 см, приготовленных из цементного раствора состава 1:3 (цемент : песок) по массе. Ввиду того что цементно-песчаный раствор с добавкой быстро схватывается, образцы должны приготовляться из небольших порций смеси. Навески: цемент - 50 г, песок - 150 г и добавка перемешиваются в металлической или фарфоровой чашке. Затем в смесь вводится вода в количестве 20 - 25 см3, что соответствует водоцементному отношению 0,4 - 0,5. Примечание. При применении жидкой добавки она вводится в сухую смесь вместе с водой для затворения. После перемешивания раствор быстро (до начала схватывания) укладывается в формы. Через час после укладки раствора в форму образцы распалубливаются. Количество образцов назначается из расчета пяти серий испытаний в возрасте: 3 ч, 1, 3, 7 и 28 суток. Одновременно изготавливаются и испытываются контрольные образцы из цементно-песчаного раствора аналогичного состава без добавки. Прочность образцов с добавкой в возрасте 1, 3, 7 и 28 суток не должна быть ниже прочности контрольных образцов того же состава. ПРИЛОЖЕНИЕ 3ПОДБОР СОСТАВА СУХОЙ СМЕСИ НАБРЫЗГБЕТОНА(пример расчета) Требуется подобрать состав сухой смеси для набрызгбетона марки 300. Гранулометрический состав гравия и песка приведен в табл. 1 и 2. Таблица 1

Таблица 2

По данным табл. 3 для набрызгбетона марки 300 рекомендуется принимать относительное содержание гравия в смеси заполнителей равным 0,3, т.е. смесь состоит из 30 % гравия и 70 % песка. Умножаем полные остатки рассевов на соответствующий коэффициент (0,3 для гравия и 0,7 для песка) и суммируем их. Результаты расчета показаны в табл. 4. Полученные данные сравниваем с графиком гранулометрического состава (см. рис. 1 основного текста). Если кривая располагается внутри рекомендуемой зоны, то состав подобран правильно, если же кривая выходит за пределы зоны, то следует принять другое соотношение фракций заполнителя и повторить расчет снова. Для нашего случая содержание гравия принимаем m = 0,3. По данным табл. 3 для набрызгбетона марки 300 принимаем расход цемента марки 400 на 1 м3 сухой смеси, равный 250 кг. Таблица 3

Таблица 4

Для получения 1 м3 (1000 л) сухой смеси (Vсм = Vц + Vд + Vп + Vг) необходим следующий объем, составляющий с учетом уплотнения смеси после перемешивания (Квых = 0,9):

Определяем объем цемента, принимая g = 1,14 т/м3:

Принимаем

порошкообразную добавку-ускоритель схватывания и твердения (например, фтористый

натрий) в количестве 3 % от массы цемента, что составляет Объем добавки при g = 1,1 т/м3

Объем цемента с добавкой Vц + Vд = 219 + 7 = 226 л. Общий объем заполнителей (песок и гравий) Vзап = Vсм - (Vц + Vд) = 1111 - 226 = 885 л. Объем гравия в 1 м3 сухой смеси Vг = Vзапm = 885´0,3 = 265,5 л. Объем песка Vп = Vзап - Vг = 885 - 265,5 = 619,5 л. Зная объемные веса песка и гравия, определяем их весовое соотношение на 1 м3 смеси: Г = Vгgг = 265,6´1,5 = 398 кг; П = Vпgп = 619,5´1,3 = 805 кг. Учитывая, что заполнитель применяется естественной влажности (например, влажность песка 6 % и гравия 3 %, водопоглощение гравия 1 %), определяем массу песка и гравия с учетом их влажности:

Отсюда расход материалов на 1 м3 сухой смеси для набрызгбетона составит: Цемент.......................... 250 кг; Добавка.......................... 7,5 кг; Песок............................. 853 кг; Гравий........................... 406 кг; Всего..................... 1516,5 кг. ПРИЛОЖЕНИЕ 4МЕТОДИКА ОПРЕДЕЛЕНИЯ ОТСКОКА НАБРЫЗГБЕТОНА1. Количество отскока набрызгбетона определяется пробными нанесениями на месте производства работ. 2. Участок бетонируемой поверхности размерами 1,0´1,0 м ограждается деревянными бортами высотой 30 см. Внизу устанавливается поддон размером 1,5´1,5 м с бортами высотой 30 см. 3. Замеряется масса и влажность сухой смеси, загружаемой в машину для нанесения набрызгбетона. 4. Набрызгбетон наносится на огражденный участок толщиной не менее 5 см. 5. Отскок, собранный на поддоне, высушивают и взвешивают. Потери отскока учитываются поправочным коэффициентом 1,1. ПРИЛОЖЕНИЕ 5ОБОРУДОВАНИЕ И МЕХАНИЗМЫ ДЛЯ НАНЕСЕНИЯ НАБРЫЗГБЕТОНАМашины для нанесения набрызгбетона. Промышленностью выпускаются установки для нанесения набрызгбетона типов СБ-67 (С-1007) (Московский завод строительных машин Министерства строительного, дорожного и коммунального машиностроения СССР) и БМ-68У (Можайское экспериментально-механическое предприятие Министерства энергетики и электрификации СССР). В строительных организациях имеются в большом количестве ранее выпущенные установки типа С-630А. В табл. 1 дана краткая техническая характеристика трех типов этих установок. Таблица 1

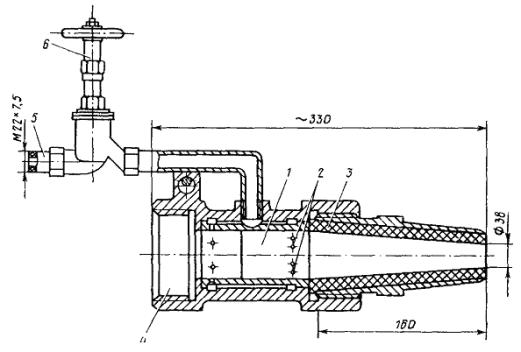

*Указаны размеры варианта исполнения на салазках. Машина СБ-67 (С-1007) (рис. 1) монтируется на платформе 12, снабженной четырьмя колесами. В верхней части рабочей камеры (бункера) 4 находится загрузочная воронка 5 с колоколообразным клапаном. Рычаг управления клапаном (рукоятка 6) крепится на воронке. В нижней части рабочей камеры находится дозирующее устройство, которое приводится в действие с помощью электродвигателя 1 через редуктор 2. Материальный рукав 14 одним концом присоединяется к патрубку 13, на другой конец рукава навинчивается сопло 16. Сжатый воздух подается в камеру через фильтр 3. Пневмосистема машины оборудована манометром 10. Машина БМ-68У (рис. 2) включает в себя дозатор, состоящий из вращающегося барабана 1, неподвижных верхнего и нижнего уплотнительных дисков 18 и 4. Нижний диск снабжен одним разгрузочным окном и прикреплен к основанию дозатора 5, к которому в свою очередь закрепляется выходной патрубок 6. Верхний диск снабжен одним продолговатым загрузочным проемом и системой отверстий. Диск закрепляется к крышке дозатора винтами 3. С помощью установочных вилок крышка дозатора фиксируется в неподвижном положении на кронштейнах основания дозатора. С помощью четырех стяжных винтов 3 крышка дозатора прижимается вниз, благодаря чему создается надежное уплотнение между торцами барабана и уплотнительными дисками. На крышке дозатора установлена загрузочная воронка 15 с ситом 17. Внутри воронки вращается побудитель 16, прикрепленный к барабану. По ходу вращения барабана в уплотнительных дисках, а также в основании и крышке дозатора выполнены отверстия для стравливания в атмосферу сжатого воздуха из опорожненных ячеек барабана. К соответствующему отверстию основания дозатора закреплен лоток для отвода за пределы машины частиц материала, случайно оставшихся в ячейках барабана. Сжатый воздух от магистрали подводится к выходному штуцеру пневмосистемы 2 и затем разводится через крышку дозатора к продувочным щелям для продувки и разгрузки ячеек барабана и с помощью гибкого шланга к тыльной стороне выходного патрубка для направления сухой бетонной смеси в материальный шланг 7. На конце материального шланга установлено сопло 9, в котором происходит затворение сухой смеси водой, подаваемой через водяной шланг 8. Основание дозатора прикрепляется к верхней крышке трехступенчатого цилиндрического редуктора 11, на выходном валу которого установлен барабан дозатора. Корпус редуктора служит одновременно несущей рамой для всей машины. Привод осуществляется от двухскоростного электродвигателя 14 типа АО2-52-8/4 через дисковую муфту включения 13, установленную на входном валу редуктора. Электродвигатель прикрепляется своим фланцем к основанию двигателя 12, которое в свою очередь прикрепляется к крышке редуктора. По договоренности с заказчиком машина может быть выполнена в варианте на салазках или на колесах 10. Машина С-630А (рис. 3) имеет шлюзовую 1 и рабочую 2 камеры, которые закрываются конусными клапанами 5. Сухую смесь вначале загружают в шлюзовую камеру, после чего верхний клапан закрывается и в камеру подается сжатый воздух. Когда давление в шлюзовой и рабочей камерах выравнивается, нижний корпусный клапан падает под действием собственного веса, и смесь пересыпается в рабочую камеру. В ее нижней части вращается тарельчатый дозатор 3, который подает порции сухой смеси в выпускную камеру 4. Отсюда подхваченная струей сжатого воздуха сухая смесь направляется по шлангу к соплу. Рис. 3. Схема установки для набрызга бетонной смеси С-630А Для улавливания случайно попавших в сухую смесь крупных фракций заполнителя загрузочные воронки машин 6 должны, быть снабжены предохранительными сетками с ячейками не более 25´25 мм. Материальные шланги или трубы (металлические или пластмассовые) должны стыковаться между собой посредством плотных соединений, не допускающих сужения их внутреннего диаметра. Соединения материальных шлангов могут быть резьбовыми со специальными соединительными муфтами или быстроразъемными конструкции ЦНИИПодземшахтстроя или НИИСПГосстроя УССР. Следует отдавать предпочтение быстроразъемным соединениям, более сложным в изготовлении, но более удобным и надежным в эксплуатации. Сопло набрызгбетономашины (рис. 4) состоит из кольцеобразной смесительной камеры 1, в которую вставляется распылительное кольцо (смеситель), имеющее на концах по окружности косые каналы 2. К смесительной камере с одной стороны присоединяется материальный шланг 4, с другой привинчивается наконечник (ствол) 3, защищенный изнутри резиновым вкладышем (во избежание износа наконечника). К смесительной камере сбоку присоединяется водяной, шланг 5, подающий воду от водяного бака. Вода из смесительной камеры проходит через отверстия и тонкими струйками пронизывает сухую смесь, проходящую сквозь распылительное кольцо. Увлажненный материал поступает в ствол и оттуда набрызгивается на покрываемую поверхность. Для регулировки подачи воды к соплу служит водяной вентиль 6. Рис. 4. Схема сопла набрызгбетономашины Компрессорные установки. Снабжение сжатым воздухом машин для набрызга бетонной смеси производится от передвижных компрессоров, обеспечивающих необходимый расход и давление воздуха, или стационарной сети. Для регулирования расхода воздуха в процессе набрызга и снижения вероятности пробкообразования подключение машины к стационарной сети с постоянным давлением целесообразно производить через воздухосборник небольшой емкости (до 0,5 м3). Максимальный расход воздуха для установок СБ-67, БМ-68У и С-630А составляет 8 - 10 м3/ч, поэтому могут быть применены передвижные компрессоры типов К-9, ДК-9М, либо два параллельно включенных компрессора меньшей производительности, например, ЗИФ-55, К-6 и др. Техническая характеристика компрессоров приводится в табл. 2. Системы водовода. Подача воды в смесительную камеру сопла может производиться: непосредственно из водопровода; из напорных емкостей, присоединенных к сети сжатого воздуха; с помощью насосов, обеспечивающих производительность в пределах 1 - 2 м3/ч. Любая из систем водовода должна обеспечить давление воды на 0,7 - 1 кгс/см2 больше давления воздуха, транспортирующего бетонную смесь к соплу. Подача воды должна осуществляться, как правило, по прорезиненным напорным шлангам с внутренним диаметром 19 - 25 мм. Применение шлангов с меньшими диаметрами ограничивается дальностью подачи воды из-за значительных потерь напора по длине, а при диаметре более 25 мм шланг имеет уже достаточно большую массу, что затрудняет работу сопловщика. Таблица 2

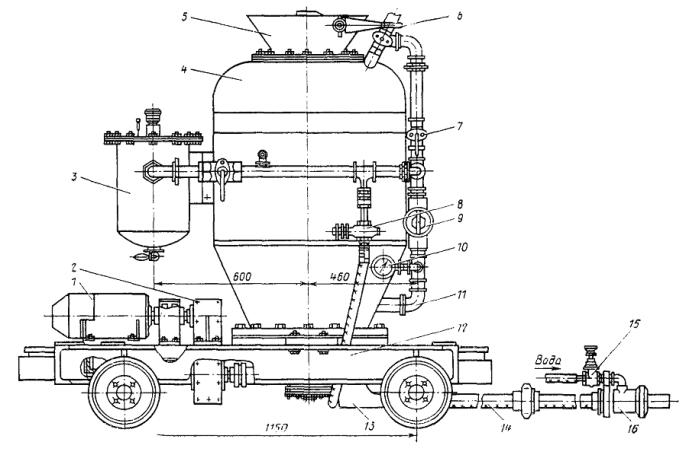

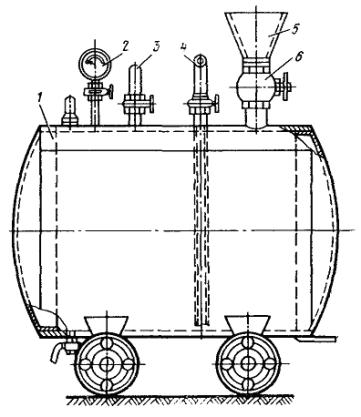

Резервуар для воды (рис. 5) представляет собой бак 1, установленный на тележке. В верхней его части укреплена воронка 5 с краном 6, через которую бак наполняют водой. Рядом с воронкой установлены штуцер 4, к которому присоединен водяной резиновый шланг, идущий к соплу набрызгбетономашины, и штуцер 3, к которому присоединен трубопровод для сжатого воздуха от компрессора. Водяной бак снабжен манометром 2. Объем резервуара должен обеспечивать непрерывность работы в течение возможно большего времени. С целью полного исключения перерывов при укладке бетонной смеси следует применять параллельное включение двух напорных емкостей, из которых одна находится в работе, а вторая в это время может быть под заливкой. Оборудование для приготовления сухой смеси для набрызгбетона. Для просеивания материалов должны быть использованы грохоты или другое стандартное оборудование. При малых объемах работ возможно просеивать материалы вручную через проволочные сита. Для дозирования инертных при приготовлении сухой смеси непосредственно под расходными бункерами целесообразно располагать блок дозаторов. Емкость каждого дозатора в блоке назначается в соответствии с объемом или массой компонента, необходимого для одного замеса в смесителе. Следует предусматривать возможность изменения емкости дозаторов на случай изменения соотношения между составляющими в смеси. Рис. 5. Резервуар для воды Таблица 3

В случае небольшого объема работ возможно дозировку производить по объему вручную с помощью мерных ящиков, емкость которых принимается обычно кратной содержанию дозируемого составляющего. При составе сухой смеси 1:2:1 по объему и применении машин СБ-67 и C-630А целесообразно применять емкость мерного ящика 40 л. Для приготовления сухой смеси могут быть использованы растворо- или бетономешалки любых типов, производительность которых должна быть не ниже производительности машины для нанесения набрызгбетона, принятой для данного комплекса. При использовании набрызгбетономашин камерного типа емкость барабана бетоносмесителя должна быть равной или кратной емкости рабочей камеры машины. Предпочтение следует отдавать бетономешалкам принудительного действия. Длительность перемешивания каждой порции сухой смеси должна быть не менее 1,5 мин. Типы и основные характеристики смесителей приведены в табл. 3. ПРИЛОЖЕНИЕ 6ФОРМА ЖУРНАЛА НАБРЫЗГБЕТОННЫХ РАБОТ

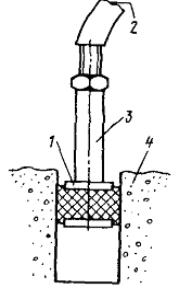

Примечание. Журнал заполняется мастером ежесменно. Не реже двух раз в неделю записи в журнале проверяются начальником участка (прорабом) и лаборантом. ПРИЛОЖЕНИЕ 7МЕТОДИКА ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ НАБРЫЗГБЕТОНАОбразцы из набрызгбетона получаются из специально приготовленных плит большого размера. Плиты приготавливаются в деревянных ящиках размером 50´50´12 см. Крайние части плиты с нарушенной структурой опиливаются, а из средней можно выпилить 9 кубиков размером 10´10´10 см, которые используются для испытания на сжатие, осевое растяжение и морозостойкость. Испытания проводятся в соответствии с ГОСТ 4800-59 «Бетон гидротехнический. Методы испытаний бетона». Возможно также получение образцов (для испытания на прочность) из набрызгбетона в виде кернов диаметром, равным 7,5 - 13,5 см. Для их выбуривания можно использовать любой станок вращательного бурения с кольцевой коронкой. Прочность набрызгбетона данного состава может быть определена путем испытания образцов-кубов с размером ребра 15 см (ГОСТ 10180-74), изготовленных в металлических формах с вибрационным уплотнением. В этом случае прочность вибрированных образцов, с учетом поправочного коэффициента К = 0,9, может быть принята равной прочности набрызгбетона данного состава в конструкции. Для испытания на водонепроницаемость применяются керны из набрызгбетона d = 15 см и длиной 15 см. Возможно проведение испытаний по упрощенной методике с изготовлением образцов из набрызгбетона в виде плит размером 70´40´18 см с тремя цилиндрическими полостями d = 3,6 см (рис. 1). Образец изготавливается в деревянной форме, к днищу которой прикреплены три металлических вкладыша, которые и образуют полости. Рис. 1 Образец для испытания набрызгбетона на водонепроницаемость Рис. 2. Закрепление штуцера в образец для испытаний его на водонепроницаемость: 1 - резиновая прокладка; 2 - подача воды; 3 - штуцер; 4 - образец Рис. 3. Приспособление для определения сцепления набрызгбетона: а - опорное приспособление; б - рамка Для испытания в полости подается вода через специальные штуцера (рис. 2). Режим испытания устанавливается в соответствии с ГОСТ 4800-59. Для определения качества получаемого материала в процессе производства работ рекомендуется определять сцепление набрызгбетона с породой путем отрыва образцов при помощи сетчатой рамки или прибора конструкции ЛИИЖТа, а в слабых породах - прибора НИИСПа Госстроя УССР. Для определения сцепления набрызгбетона со скальной породой в натурных условиях разработаны различные приспособления, одно из которых показано на рис. 3. Образцы изготовляют следующим образом. На выбранный относительно ровный участок поверхности выработки наносят слой набрызгбетона толщиной 2 - 3 см. В этот слой втапливают сетчатую рамку. Затем наносят слой набрызгбетона толщиной 8 - 10 см. Через 1,0 - 1,5 ч после этого оконтуривают образец при помощи ручного зубила. Применять для этой цели механизированный инструмент не рекомендуется, так как можно повредить образец. Отрывая образцы домкратом с использованием опорного приспособления можно определить величину сцепления с учетом особенностей данной поверхности (шероховатости, микротрещиноватости и т.п.). Для более объективной оценки величины сцепления можно произвести серию контрольных покрытий набрызгбетоном не на поверхности выработки, а на специально подобранных монолитных блоках породы. Полученные по испытаниям результаты сцепления должны быть не ниже величин, приведенных в табл. 3 основного текста. Описанная методика позволяет определить сцепление в любом возрасте набрызгбетона, начиная с нескольких часов после нанесения. Точность измерения зависит при этом от точности применяемых измерительных приборов (динамометра или манометра гидродомкрата). Уменьшить трудоемкость испытаний на сцепление в натурных условиях помогает прибор, разработанный в Ленинградском институте инженеров железнодорожного транспорта. Прибор (рис. 4) состоит из двух колец: наружного и внутреннего. Вставленные одно в другое кольца вдавливают постепенно вращением в слой свежеуложенного набрызгбетона и оставляют в нем до полного схватывания материала. Диаметр внутреннего кольца 10 - 15 см. Установку таких сдвоенных колец практически можно осуществить в любой точке нанесенного покрытия. Сцепление определяют путем отрыва внутреннего кольца гидродомкратом, опирающимся на внешнее кольцо. Вследствие большого сцепления набрызгбетона с внутренним кольцом, имеющим спиральную нарезку, отрыв происходит по контакту с породой. Рис. 4. Прибор для определения сцепления набрызгбетона с ремонтируемой поверхностью: 1 - опорный столик; 2 - захват; 3 - внутреннее кольцо; 4 - штифт; 5 - уплотняющая шайба; 6 - фиксирующее кольцо; 7 - наружное кольцо Для определения сцепления набрызгбетона со слабыми породами целесообразно использовать прибор НИИСП Госстроя УССР (рис. 5). В этом случае отбор образцов породы производят при помощи компрессионных колец для испытания грунтов, которые вдавливают в породу. Компрессионные кольца с отобранными образцами породы закрывают крышками и помещают в специальный прибор так, чтобы они открытой лицевой стороной были прижаты по контуру к отверстиям в панели прибора. Затем на панель с образцами наносят набрызгбетон и после схватывания динамометром определяют усилие отрыва породы от набрызгбетона. В слабых породах отрыв должен происходить по самой породе. Рекомендуется испытывать не менее трех образцов-близнецов одного возраста, а сами испытания проводить непосредственно на месте производства работ. Рис. 5. Прибор для определения сцепления набрызгбетона со слабой породой: 1 - динамометр; 2 - тяги; 3 - набрызгбетон; 4 - порода; 5 - фиксирующие винты ПРИЛОЖЕНИЕ 8ЭКСПЛУАТАЦИЯ МАШИН ДЛЯ НАНЕСЕНИЯ НАБРЫЗГБЕТОНАПеред началом работ машина должна быть опробована на холостом ходу. Тем самым определяется плотность соединений воздушных, водяных и материальных шлангов, исправность действия манометров, редуктора давления, вентилей, пусковой и сигнальной аппаратуры. Обнаруженные недостатки и неисправности должны быть устранены. Машину обслуживают двое рабочих - машинист и сопловщик. 1. Машина СБ-67 (С-1007) (см. рис. 1 приложения 5). В камеру загружается сухая смесь (80 % емкости). Машинист рукояткой 6 поджимает колокол, открывает кран 7 (сжатый воздух подожмет колокол, что создаст герметичность). Затем открывает кран 8. Сжатый воздух пойдет по материальному шлангу. С помощью вентиля 15 сопловщик открывает доступ воды к соплу и регулирует ее количество. Машинист открывает вентиль 9, регулирующий подачу сжатого воздуха через патрубок 11 в дозатор. Сухая смесь под воздействием сжатого воздуха просыпается в материальный патрубок и далее в материальный шланг. Затем машинист по сигналу сопловщика включает электродвигатель. Оптимальная скорость вылета смеси из сопла должна быть в пределах 50 - 70 м/с. 2. Машина БМ-68У (см. рис. 2 приложения 5). Перед пуском двигателя переключатель устанавливается в положение, соответствующее необходимой скорости вращения двигателя, исходя из требуемой производительности машин и режима работы. Перевод переключателей в другое положение производится только после полной остановки двигателя. Пуск машины осуществляется в следующем строгом порядке: машинист поворотом рукоятки первого крана пневмосистемы 2 подает в машину и материальные шланги сжатый воздух, после чего сопловщик открывает доступ воды затворения к соплу и осуществляет предварительную регулировку количества подаваемой воды. Затем машинист по сигналу сопловщика включает электродвигатель. Во время работы машинист должен следить, чтобы загрузочная воронка всегда была заполнена материалом не менее уровня верхнего кольца побудителя 16, а также удалять с сита крупные куски материала. С помощью двух кранов машинист регулирует количество сжатого воздуха, подаваемого к продувочным отверстиям верхнего уплотнительного диска 18 к выходному патрубку 6. Количество воздуха должно быть достаточным для полного опорожнения ячеек барабана и для свободного передвижения материала по шлангам. С помощью стяжных винтов 3 машинист регулирует степень прижатия уплотнительных дисков к торцам барабана. Сила прижатия должна быть такова, чтобы сжатый воздух не прорывался в зазоры между дисками и торцами барабана. Во время работы сопловщик с помощью вентиля регулирует количество подаваемой к смеси воды. В случае необходимости сопловщик подает сигнал машинисту об увеличении или уменьшении подачи сжатого воздуха. Остановка машины осуществляется строго в обратном порядке: отключение электродвигателя, прекращение подачи воды, продувка шлангов, прекращение подачи воздуха. 3. Машина С-630А (см. рис. 3 приложения 5). При открытом верхнем клапане первая порция сухой смеси загружается в машину. По сигналу сопловщика машинист, убедившись в том, что верхний вентиль воздухораспределительной системы закрыт, и подача сжатого воздуха в шлюзовую камеру 1 прекращена, закрывает рабочую камеру 2 с помощью нижнего конусного клапана 5 и включает питатель. Во время выработки сухой смеси из рабочей камеры должна быть загружена новая порция в шлюзовую камеру, после чего машинист закрывает верхний конусный клапан и спускной кран, плавно открывая верхний вентиль на воздухораспределительном устройстве, соединяет шлюзовую камеру с рабочей. Как только вся смесь просыпается в рабочую камеру, вновь должен быть закрыт верхний воздухораспределительный вентиль и нижний конусный клапан, а сжатый воздух из шлюзовой камеры выпущен в атмосферу с помощью спускного крана. При выходе из сопла первой порции бетонной смеси водяной вентиль должен быть открыт. По окончании работы полость загрузочной воронки машины и материальные шланги должны быть тщательно продуты сжатым воздухом. Наличие остатков материала и влаги в полости выходного патрубка, шлангах и сопле не допускается. Снаружи машина должна быть очищена водой и сжатым воздухом. Резьбовые соединения материальных шлангов должны быть всегда очищены от грязи и смазаны тонким слоем солидола. Кроме того, необходимо следить, чтобы все краны и вентили содержались в чистоте и были смазаны. ПРИЛОЖЕНИЕ 9СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/5493

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|