Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Методические рекомендации Методические рекомендации по улучшению качества дорожных битумов, снижению энергозатрат и повышению производительности бескомпрессорных установок.МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО УЛУЧШЕНИЮ КАЧЕСТВА ДОРОЖНЫХ БИТУМОВ, СНИЖЕНИЮ ЭНЕРГОЗАТРАТ И ПОВЫШЕНИЮ ПРОИЗВОДИТЕЛЬНОСТИ БЕСКОМПРЕССОРНЫХ УСТАНОВОК МОСКВА 1988 Даны рекомендации по переводу бескомпрессорных установок типа Т-309, поставляемых в комплекте: один реактор, две емкости СИ-201 (битумные котлы) и печь дожига СИ-213, на замкнутый цикл производства битумов. При этом избыточное тепло, выделяемое в результате экзотермической реакции окисления, рекомендовано не снимать водой, а утилизировать его и не используемое на нагрев сырья тепло термически обезвреженных газов окисления. Предложено ввести процесс окисления по специальной схеме: путем взаимного замещения части готового битума сначала обезвоженным сырьем, а затем их смесью при постепенно увеличивающейся доле битума. Замена битума на сырье осуществляется по принципу сообщающихся сосудов. Предложенные мероприятия позволят повысить качество битума, так как существенно сократится время пребывания сырья в зоне реакции при высокой температуре, упростить контроль качества продукции. Кроме того, возрастет производительность установки в 2,6 раза; снизятся энерго- и трудозатраты соответственно на 75 и 60 %; существенно уменьшится вредное воздействие на окружающую среду. Содержание

ПредисловиеВ настоящее время более 50 % объема битумов, применяемых для строительства дорог, получают на бескомпрессорных установках типа Т-309, имеющихся в дорожных и других строительных организациях. Эти установки весьма энергоемки и малопроизводительны, что является основной причиной их нерентабельности. Кроме того, они отрицательно влияют на экологическую обстановку. В связи с этим разработаны предлагаемые «Методические рекомендации по улучшению качества дорожных битумов, снижению энергозатрат и повышению производительности бескомпрессорных установок» на основе авт. свид. № 1395651. При разработке настоящих Методических рекомендаций использованы «Методические рекомендации по улучшению качества дорожных битумов, получаемых на бескомпрессорных установках, и повышению производительности этих установок» (Союздорнии. М., 1982). Однако переход на непрерывный процесс

производства битумов, предложенный в Методических рекомендациях Предлагаемый в данных Методических рекомендациях способ окисления заключается в следующем. Избыточное тепло, получаемое в результате экзотермической реакции окисления, не снимают водой, а утилизируют. Утилизации подвергается также не используемое на нагрев сырья (гудрона) тепло термически обезвреженных газов окисления, выходящих из печи дожига. Процесс окисления ведется по специальной схеме, предусматривающей взаимное замещение части готового битума обезвоженным сырьем, а затем их смесью при постепенно увеличивающейся доле битума (по принципу сообщающихся сосудов). Это позволяет повысить производительность установки в 2,6 раза, на 75 и 60 % снизить соответственно энерго- и трудозатраты. При этом повышается качество битума, так как существенно сокращается время нахождения сырья в зоне реакции при высокой температуре; упрощается контроль качества. Общий годовой экономический эффект,

полученный на одной установке с проектной производительностью 5000 т в год,

составляет более 180 тыс.руб. При этом достигается экономия более 1 млн. кВт·ч

электроэнергии. В масштабах Минавтодора РСФСР экономия может составить более 60

млн. руб., при этом расход электроэнергии сокращается более чем на 300 млн.

кВт·ч. Не менее важными преимуществами предлагаемого способа являются

существенное уменьшение вредного воздействия на экологию и экономия около 200 т

в год на одной установке такого важнейшего ресурса, как вода. На снятие тепла,

выделяемого в результате реакции окисления, обычно расходуется до 15 л/ч воды

на Отсутствие водяных паров (при исключении воды из технологического цикла) в выходящих из печи дожига газах позволяет обеспечить практически полное термическое обезвреживание их при сгорании; удельный расход подсвечивающего топлива при этом снижается на 30 %. В результате существенно уменьшается вредное воздействие на окружающую среду. В настоящих Методических рекомендациях приведены схема и пример реализации предлагаемого способа; даны практические рекомендации по простейшему дооборудованию существующих установок типа Т-309, предложения по автоматизации процесса; приведены примеры теплового и технико-экономического расчетов. Настоящие Методические рекомендации составили Л.М. Гохман, Е.М. Гурарий (Союздорнии), С.З. Шендерей (кооператив «Эколог» при ПО «Асфальтобетон»). Все замечания и пожелания просьба

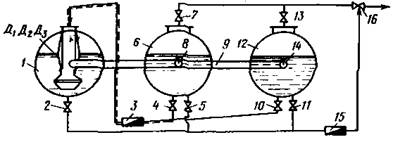

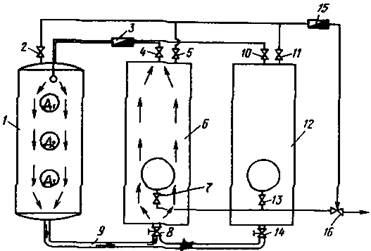

направлять по адресу: 1. Общие положения1.1. Недостатками цикличного бескомпрессорного способа получения битумов являются невысокая скорость и значительная длительность процесса окисления из-за недостаточной поверхности контакта битума с воздухом; высокие энергозатраты, связанные с нерациональным использованием тепла от экзотермической реакции (снятие тепла реакции водой); загрязнение окружающей среды водой, применяемой для охлаждения, и токсичными газами, не сгорающими полностью (в печь дожига поступает парогазовая смесь); неоправданный расход пресной воды. Кроме того, цикличный бескомпрессорный способ не всегда позволяет получить битум высокого качества вследствие длительного нахождения последнего в зоне окисления при высоких температурах, что приводит к его преждевременному старению. Долговечность дорожных асфальтобетонных покрытий в значительной степени обусловливается качеством битума. Оптимальными для дорожного строительства свойствами характеризуются битумы марок БНД по ГОСТ 22245-76. 1.2. Повышение качества дорожных битумов как основной путь их экономии обусловливает уменьшение объемов, необходимых для ремонта дорожных покрытий и составляющих в настоящее время более 80 % потребности дорожно-строительных организаций в битуме. 1.3. Предлагаемый способ окисления заключается в следующем. Снятие избытка тепла, выделяемого в результате экзотермической реакции окисления, и более полное сгорание в печи дожига при приготовлении битума на бескомпрессорных установках могут быть достигнуты без использовании воды путем непрерывного перекачивания готового битума из реактора в емкость с сырьем с одновременным перетоком сырья из емкости в реактор по принципу сообщающихся сосудов при рассчитанном заранее и заданном одинаковом массовом расходе с последующим накоплением в емкости для сырья готового битума. Перекачивание части готового битума в емкость с сырьем позволяет повысить температуру последнего без нагрева его дополнительными источниками: битум, поступающий из реактора с температурой 200-230°С, отдает часть тепла сырью; одновременно повышается вязкость смеси сырья с битумом, которая поступает затем в реактор. Благодаря этому продолжительность окисления сырья в реакторе до получения заданной марки битума сокращается, что позволяет повысить его качество. Данный способ разработан в первую очередь для бескомпрессорных установок типа Т-309, укомплектованных одним реактором для окисления битума с печью дожига СИ-213 и двумя емкостями для обезвоживания и нагрева сырья, но может быть использован и на установках этого же типа, укомплектованных двумя и более реакторами и работающих по непрерывной схеме. 1.4. Внедрение предлагаемого способа получения битума позволит: повысить производительность комплекта оборудования установок Т-309 в 2,6 раза; снизить удельные капиталовложения на 1 т битума на 61 % (с 11,43 до 4,4 руб.) за счет повышения производительности установки; снизить удельный сопоставимый расход электроэнергии на получение 1 т битума на 75 % (на 93,6 кВт·ч), в том числе: на окисление 1 т сырья - с 68,8 до 28,8 кВт·ч, на дополнительный нагрев его в емкости со 130 до 200°С - с 55,7 до 0 кВт·ч, так как нагрев сырья в емкостях осуществляется не тэнами, а за счет утилизации тепла, выделяемого при экзотермической реакции окисления, и газов, выходящих из печи дожига; повысить качество готового битума за счет сокращения времени пребывания сырья в зоне реакции при высокой температуре; уменьшить трудозатраты на производство битума на 61 %, так как предлагаемый способ не требует привлечения дополнительного обслуживающего персонала при повышении производительности работы комплекта оборудования в 2,6 раза; ликвидировать практически полностью расход (56 кг/т) подсвечивающего топлива (мазута) за счет стабилизации процесса окисления, отсутствия паров воды в составе газов окисления, которые в этом случае горят без подсвечивающего топлива. Подсвечивающее топливо требуется только на первичный разогрев топки и розжиг печи дожига. Следовательно, экономия мазута в год по Минавтодору РСФСР (более чем на 300 установках) может составить около 100 тыс.т; сэкономить до существенно уменьшить вредное воздействие на воздушный бассейн благодаря более полному сжиганию газов окисления, стабилизации их состава и отсутствию в них водяных паров; исключить загрязнение воды. При этом не требуется использование специальных термических катализаторов для очистки сточных вод, загрязненных органическими веществами, и полностью исключается их сброс в водоемы и землю; при переводе одного комплекта установки Т-309 с цикличного режима на предлагаемый получить годовой экономический эффект 187 тыс.руб. при выпуске 13,1 тыс.т битума вместо 5 тыс.т, в том числе достичь экономии: электроэнергии - 1,23 млн.кВт·ч; мазута - 734 т; воды технической - Внедрение предлагаемого способа получения битума на объектах Минавтодора РСФСР практически без дополнительных капиталовложений позволит более чем в 2 раза увеличить мощность установки по переработке битумного сырья (гудрона), тем самым в 2,5 раза уменьшить план выпуска установок Т-309 Мамонтовским опытно-экспериментальным заводом (ОЭЗ) и в то же время более полно удовлетворить заявки хозяйств; существенно сэкономить топливно-энергетические ресурсы; приблизить стоимость битума, полученного на установке, к получаемому на НПЗ. 2. Описание предлагаемого способа получения битума2.1. Для осуществления предлагаемого способа на бескомпрессорных установках Т-309, укомплектованных реактором, двумя емкостями (битумными котлами) СИ-201 и печью дожига СИ-213, необходимо выполнить следующие мероприятия: соединить реактор и две емкости по

принципу сообщающихся сосудов (см.рисунок), обеспечив переток продукта из

емкостей в реактор, для чего по центру днищ реактора и емкостей врезать через

задвижки диаметром

Выдача готового битума

1 -

реактор; Д1, Д2, Д3 - диспергаторы; 2, 4, 5, 7,

10, 11, 13 - двухходовые битумные краны; 3, 15 - насосы битумные; 6, 12 - емкости

СИ-201; 8, 14 - задвижки диаметром Схема предлагаемого способа получения битума произвести монтаж комплекта оборудования (реактора и емкостей) в полном соответствии с технической документацией, обратив особое внимание на высотную привязку емкостей и реактора (днища емкостей и реактора должны находиться на одной отметке); для нормального обслуживания задвижек

диаметром увеличить скорость разогрева сырья в приямке до 3 т/ч при повышении производительности всей установки в 2,6 раза; для дистанционного открытия и закрытия задвижек установить электровинты, серийно выпускаемые промышленностью; проверить работоспособность приборов и оборудования, входящих в стандартный комплект установки и предназначенных для обеспечения дистанционного управления процессом окисления и контроля температурного режима. 2.2. Процесс окисления рекомендуется проводить в такой последовательности (см. рисунок). 2.2.1. Сырье (гудрон) из хранилища закачивается в емкости 6, 12, при этом задвижки 8, 14 и битумные краны 2, 4, 10 должны быть закрыты. 2.2.2. После обезвоживания и нагрева сырья (гудрона) в емкости 6 оно насосом 3 при открытом битумном кране 4 перекачивается в реактор 1, где проводится его окисление по обычной технологии. 2.2.3. В освободившуюся емкость 6 снова закачивается исходное сырье, где также происходит его обезвоживание и нагрев до температуры 130°С, гарантирующей отсутствие воды. 2.2.4. При готовности битума в реакторе 1 сырье из емкости 6 насосом 3 при открытом битумном кране 4 и открытой задвижке 8 перекачивается в реактор 1; при этом такое же количество битума из реактора 1 по трубопроводу 9 перетекает в емкость 6. Количество продукта, перекачиваемого насосом 3 из емкости 6 в реактор 1, где температура остается постоянной, изменяется во времени в зависимости от качества сырья и требуемой марки битума. В емкости 6 повышается вязкость находящегося там продукта. 2.2.5. Расход замещаемого сырья, изменение температуры в емкости 6 и время рециркуляции и массообмена между емкостью 6 и реактором 1 через насос 3 определяются математическими зависимостями (1)-(4). 2.2.6. После получения в емкости 6 битума требуемой марки диспергаторы реактора 1 не отключают, а включают в процесс емкость 12, где и продолжается окисление. Для этого закрываются битумный кран 4 и задвижка 8 емкости 6 и открываются битумный кран 10 и задвижка 14 емкости 12. Из емкости 6 отбирают пробу битума и оценивают ее качество по ГОСТ 22245-76. 2.2.7. Готовый битум из емкости 6 насосом 15 при открытом битумном кране 5 перекачивается потребителю, в это время ведется окисление сырья по схеме емкость 12 - реактор. 2.2.8. Если битум в емкости 6 не соответствует требуемой марке, то его можно доокислить по схеме реактор - емкость 6, описанной выше, либо разбавить продуктом из емкости 12, не останавливая процесса окисления в реакторе (при открытых задвижках 8, 14 и работе насоса 3). По достижении требуемой марки битум перекачивают потребителю. 2.2.9. В освободившуюся емкость 6 закачивается сырье для обезвоживания и нагрева до 130°С. Процесс приготовления битума в емкостях 6, 12 попеременно повторяется при непрерывно работающем реакторе и печи дожига. 2.3. Расход битума Gm1 (т/ч), который равен расходу замещаемого им сырья Gm2 (т/ч), определяется по формуле

где а1, a2 - полезная вместимость соответственно реактора и емкости, т; ∆в1 - скорость изменения температуры размягчения битума (по КиШ) в реакторе, °С/ч; ∆в2 - скорость изменения температуры размягчения (по КиШ) смеси сырья с битумом в емкости, °С/ч;

в1, в2 - температура размягчения (по КиШ) соответственно битума и исходного сырья, °С. 2.4. Процесс рециркуляции горячего битума прекращают при конечной температуре битума tкон (°С) в емкости, определяемой по формуле

где t2 - начальная температура сырья в емкости, ∆t1 - прирост температуры битума в реакторе за счет тепла экзотермической реакции, °С/ч; τ - время рециркуляции битума, ч;

2.5. Процесс окисления предлагаемым способом после отработки и уточнения технологического регламента на конкретном виде сырья может быть полностью автоматизирован путем применения серийно выпускаемых отечественной промышленностью средств автоматики - контрольно-измерительных приборов (КИП). 2.6. Ниже приведен конкретный пример расчета параметров процесса окисления предлагаемым способом. До начала окисления битумного сырья проводят расчет расхода битума при перекачивании, а также времени перекачивания битума из реактора в емкость (с одновременным перетоком сырья из емкости в реактор). Процесс окисления битума в реакторе протекает при постоянстве следующих параметров: а1 = 12 т; t1

= в1 = ∆в1 = 5°С/ч; ∆t1 = 12°C/4. Параметры процесса, протекающего в емкости, следующие: а2 = 15 т; t2 = в2 = ∆в2 - определялся по формуле (2):

Расход битума (Gm1) и сырья (Gm2) при перекачивании битума из реактора в емкость и сырья из емкости в реактор рассчитывали по формуле (1):

Время перекачивания битума из реактора в емкость с одновременным перетоком сырья из емкости в реактор определяли по формуле (4):

Рабочую емкость 6 (вместимостью 20 т) заполняли 15 т сырья марки СБ (по ТУ 38 101582-75), которое обезвоживали нагреванием до температур 130°С. Затем битум из реактора с температурой размягчения (по КиШ) 43°С перекачивали насосом 3 в емкость 6 при одновременном перетоке сырья (по принципу сообщающихся сосудов) из емкости 6 в реактор в течение 4 ч (см. расчет выше). При этом в емкости и реакторе происходило постоянное перемешивание готового битума с сырьем, в результате чего сырье в емкости нагревалось за счет тепла, отдаваемого битумом, а в реакторе температура оставалась постоянной (так как излишек тепла, излучаемого в результате экзотермической реакции, расходовался на нагревание более холодной смеси, поступающей из емкости). Расход, составлявший согласно расчету 3,8 т/ч, регулировался краном и задвижкой. Через 4 ч емкость 6, так же как и реактор, была заполнена готовым битумом с температурой размягчения 43°С и отключена для выдачи готового продукта потребителю, а процесс окисления продолжался в емкости 12, заполненной обезвоженным сырьем, нагретым до температуры 130°С (с температурой размягчения 27°С), после чего описанный выше процесс был повторен. В табл. 1 приведена масса замещения в реакторе и емкости за каждый час процесса окисления. Таблица 1 Масса сырья, замещаемого битумом

3. Расчет годовой экономической эффективности от использования предлагаемого способа окисления3.1. Расчет выполнен в соответствии с «Методикой определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений» (Госкомизобретений. М., 1982). Технико-экономические показатели, принятые для расчета, приведены в сводной табл. 2. Ряд показателей для сводной табл. 2 взят из пп. 3.7-3.12. 3.2. В качестве базового варианта для проведения технико-экономического расчета принят цикличный способ получения битумов на установке Т-309, укомплектованной реактором с печью дожига и двумя емкостями (битумными котлами). 3.3. Существующая цикличная технология состоит из следующих основных операций: а) закачка сырья в реактор (температура сырья 170-180°С) - 0,5-1 ч; б) нагрев сырья (со скоростью 10°С/ч) в реакторе до 200°С с помощью отходящих из печи дожига газов либо тэнами до начала окисления при работе диспергатора на 1 скорости - 3 ч; в) выход процесса окисления на оптимальную температуру окисления 230°С при работе печи дожига на реактор, работе диспергаторов на II скорости и скорости нагрева сырья 10°С/ч - 3 ч; г) окисление сырья в реакторе при оптимальной температуре 230°С при работе печи дожига на сброс продуктов дожига в трубу, минуя реактор, работе диспергаторов на II скорости и снятии избыточного тепла от реакции окисления водой - 3 ч; д) охлаждение готового битума в реакторе с 230 до 190°С водой при закрытых заслонках диспергаторов и работе печи дожига на выброс газа без утилизации тепла - 3 ч; е) откачка готового продукта из реактора при отключенных диспергаторах и работе печи дожига в режиме сжигания топлива (без дожига газов) без утилизации тепла - 0,5-1 ч. 3.4. Суммарное время одного цикла составляет 10-14 ч при производительности 12 т битума за цикл. Согласно паспорту и технологическому

регламенту установки Т-309, разработанным Пермским филиалам Росдороргтехстроя

Минавтодора РСФСР в электроэнергии - 180 кВт·ч; водяного пара - 0,6-0,7 т/ч; воды технической - 0,36 т/ч; топлива (мазут) - 70 кг/ч. 3.5. Анализ работы комплекта оборудования установки Т-309 в цикличном режиме работы позволяет отметить следующие недостатки процесса. 3.5.1. За время всего цикла приготовления битума диспергаторы работают на I и II скоростях около 12 ч, причем время окисления сырья в интервале температур 200-230°С составляет 3 ч и эффективное окисление при 230°С - также 3 ч. Далее время работы диспергаторов распределяется следующим образом: около 3 ч - на 1 скорости при выходе режима на температуру 200°С и охлаждении битума с 230 до 200°С водой; в течение 3 ч диспергаторы работают неэффективно и по прямому назначению (окисление сырья) практически не используются. Во время перекачки сырья и готового битума (около 2 ч) диспергаторы отключены. Сводная таблица технико-экономических показателей по предлагаемому способу окисления

Рациональное использование трех диспергаторов мощностью 75 кВт за время цикла не превышает 30 %, а с учетом их отключения при закачке сырья и откачке продукта - 20 %. Расход электроэнергии на окисление 1 т битума составляет 68,8 кВт·ч (см. табл. 2, поз. 5а). В связи с тем что при цикличной работе реактора скорость реакции, количество, влагосодержание, состав и температура газов окисления, поступающих на дожиг, постоянно изменяются, требуется постоянно корректировать расход подсвечивающего топлива. Однако выполнить корректировку имеющимися средствами невозможно, что приводит к перерасходу топлива. Расход топлива q1 на приготовление 1 т битума составляет:

где τ1 - время окисления, ч;

0,8 - коэффициент использования топлива. 3.5.2. Согласно паспорту на установку Т-309 и технологическому регламенту для снятия избыточного тепла, получаемого в результате экзотермической реакции процесса окисления битума, расход технической воды составляет до 0,36 т/ч. Сточные воды на установке образуются после отстоя «черного соляра». Отстоянная вода, содержащая некоторое количество органических соединений, сбрасывается в промышленную канализацию, а при отсутствии последней - в отдельную емкость, где она нейтрализуется. Фактически большинство предприятий не имеет промышленной канализации, но даже при ее наличии нарушает правила охраны окружающей среды, так как сброс сточных вод, содержащих органические соединения, санитарными правилами запрещен. Нейтрализация сточных вод производится с помощью термических катализаторов, что требует значительных капитальных вложений и энергозатрат. Практически сброс сточных вод приводит к экологическим нарушениям. Расход технической воды q2 на приготовление 1 т битума составляет:

где τ2 - время подачи воды при окислении сырья, используемой для снятия тепла и охлаждения готового продукта, ч;

3.5.3. В соответствии с паспортом печь дожита СИ-213 должна работать непрерывно при расходе подсвечивающего топлива до 70 кг/ч. Печь дожига предназначена для термического обезвреживания газов окисления в процессе получения битума с частичной утилизацией тепла на нагрев сырья в реакторе. Тепло выходящих из печи дожига газов за время цикла используется для нагрева продукта в реакторе со 170 до 200°С около 3 ч (при регламентированной скорости нагрева сырья в реакторе 10°С/ч), остальное время (до 10 ч) отходящие газы не утилизируются и выбрасываются в атмосферу с температурой 600-900°С через специально футерованную огнеупором трубу. При оптимальном режиме окисления и температуре продукта в реакторе 230°С избыточное тепло реакции снимается водой и в печь дожига поступают газы со значительным количеством водяных паров, что снижает эффективность их термического обезвреживания и приводит к перерасходу топлива (мазута) при работе печи дожига. 3.6. Годовой экономический эффект Эгод от использования установки Т-309 определяли по формуле Эгод = А [(C1 - C2) + Eн (К1 - К2)], где А - годовой объем внедрения, т (см. табл. 2, поз. 2г); А = 13104 т; С1, С2 - эксплуатационные затраты на приготовление 1 т битума соответственно по базовому и предлагаемому вариантам, руб. (см. табл. 2, поз. 13); С1 =21,5 руб.; С2 = 8,27 руб.; К1, К2 - удельные капиталовложения на приготовление 1 т битума соответственно по базовому и предлагаемому вариантам, руб. (см. табл. 2, поз. 11); К1 = 11,43 руб.; К2 = 4,4 руб.; Ен - нормативный коэффициент эффективности капиталовложений; Ен = 0,15. Эгод =13204·(21,50 - 8,27 ) + 0,15·(11,43 - 4,40) = 187,2 тыс. руб. Тепловой

расчет технологического процесса

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/55166

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|