Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ВСН 139-80 Инструкция по устройству цементобетонных покрытий автомобильных дорог.МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ИНСТРУКЦИЯ ВСН 139-80 Минтрансстрой Утверждена Министерством транспортного строительства 7 февраля 1980 г. № Л-210.Согласована с Госстроем СССР (письмо № 1-4565 от 30 ноября 1978 г.) Москва 1980 Инструкция по строительству цементобетонных покрытий автомобильных дорог разработана Государственным Всесоюзным дорожным научно-исследовательским институтом (Союздорнии) Минтрансстроя на основе исследований Союздорнии, обобщения отечественного и зарубежного опыта конструирования и строительства цементобетонных покрытий автомобильных дорог в развитие соответствующего раздела СНиП по производству и приемке работ при строительстве автомобильных дорог. С введением в действие настоящей Инструкции утрачивает силу «Инструкция по устройству цементобетонных покрытий автомобильных дорог» (ВСН 139-68 Минтрансстроя), «Технические указания по устройству деформационных швов в цементобетонных дорожных покрытиях» (ВСН 159-69 Минтрансстроя) и «Технические указания по уходу за свежеуложенным бетоном дорожных и аэродромных покрытий с применением пленкообразующих материалов» (ВСН 35-70 Минтрансстроя). Общее редактирование выполнено кандидатами технических наук Б. С. Марышевым, А. М. Шейниным и В. А. Черниговым.

Содержание 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящая инструкция распространяется на конструирование и строительство цементобетонных покрытий и оснований из монолитного бетона на автомобильных дорогах общей сети СССР. 1.2. При конструировании и строительстве цементобетонных покрытий и оснований, кроме Инструкции, должны учитываться требования СНиП по проектированию автомобильных дорог и СНиП по производству и приемке работ при строительстве автомобильных дорог, СНиП по производству и приемке работ при возведении монолитных бетонных и железобетонных конструкций, а также требования стандарта на дорожный бетон. 1.3. Область применения монолитных бетонных покрытий должна соответствовать указаниям СНиП на проектирование автомобильных дорог. 1.4. Если покрытие строят на второй год после возведения земляного полотна, верхняя часть земляного полотна при необходимости должна быть повторно тщательно уплотнена до требуемой плотности.

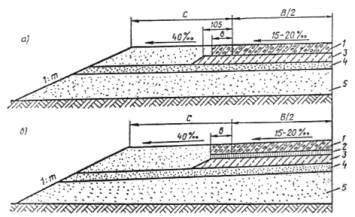

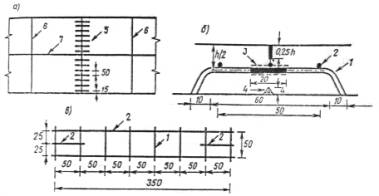

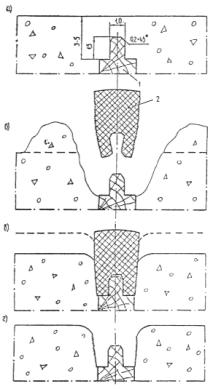

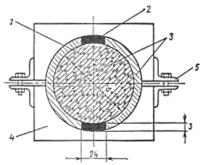

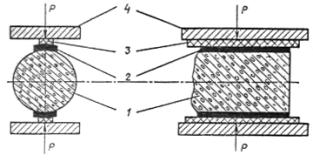

1.5. Проекты организации строительства и производства работ по строительству автомобильной дороги с цементобетонным покрытием должны быть составлены с учетом: возможности постройки цементобетонного завода (ЦБЗ) у железной дороги с разгрузочным тупиком или у трассы строящейся автомобильной дороги и обеспечения ЦБЗ электроэнергией от общегосударственной или временной сети; возможности использования существующих автомобильных дорог и строительства временных дорог для бесперебойной доставки бетонной смеси от ЦБЗ на место укладки без ухудшения ее строительно-технологических свойств (связности, удобообрабатываемости, недопустимых потерь подвижности и вовлеченного воздуха); выбора наиболее экономичных источников снабжения ЦБЗ качественными материалами для приготовления бетона и строительства покрытия; организации радио- или телефонной связи между ЦБЗ и бетоноукладочным комплектом машин. 1.6. Положения настоящей Инструкции распространяются на монолитные цементобетонные покрытия автомобильных дорог, устраиваемые: комплектом высокопроизводительных машин со скользящими формами (опалубкой) с автоматической системой обеспечения ровности; комплектом машин, передвигающихся по рельс-формам в неподвижной опалубке. 2. КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ С БЕТОННЫМИ ПОКРЫТИЯМИ И ОСНОВАНИЯМИ2.1. Дорожные одежды с покрытиями (рис. 1) могут иметь, как правило, следующие конструктивные слои: покрытие, выравнивающий слой, основание и дополнительный слой основания. При строительстве покрытий машинами со скользящими формами и подвозе бетонной смеси и других материалов по обочине расстояние от одной из бровок земляного полотна до края основания должно быть не менее 3,3 м. При ширине обочин 3,75 м и крутизне откосов 1:2 не требуется уширять земляное полотно. В отдельных случаях на высоких насыпях при крутизне откосов менее 1:2 допускается уширять одну из обочин на 20 см за счет другой обочины. Необходимость уширения земляного полотна должна быть установлена проектной организацией.

Рис. 1. Поперечные разрезы типовых дорожных одежд с цементобетонным покрытием, устраиваемых комплектами машин: а - со скользящими формами; б - с применением рельс-форм; 1 - покрытие; 2 - выравнивающий слой; 3 - основание; 4 - дополнительный слой основания; 5 - земляное полотно; в - укрепленная полоса 2.2. Покрытие непосредственно воспринимает нагрузки и обеспечивает безопасный проезд автомобилей с расчетной скоростью. Покрытие можно строить из неармированного или армированного цементобетона. 2.3. Выравнивающий слой предназначен устранить неровности на основаниях, обеспечить перемещение плит покрытия при изменении температуры, равномерно распределить давление от автомобилей, уменьшить напряжения в плитах при их короблении и повысить стойкость поверхностного слоя основания. Выравнивающий слой допускается не устраивать на основаниях из низкомарочного бетона или грунтов и каменных материалов I класса прочности, укрепленных цементом. При этом должны быть соблюдены следующие условия: цементогрунт приготовлен в смесительной установке; обеспечена ровность поверхности основания за счет чистового профилирования в соответствии со СНиП на строительство автомобильных дорог; осуществлен уход за цементогрунтом пленкообразующим материалом, как правило, с применением катионактивной битумной эмульсии (расход 1-1,5 л/м2) или поверхностной обработки толщиной 0,6 см в виде россыпи с прикаткой (на 1 м2 10 л, около 17 кг) гранитных высевок, обработанных 3 л катионактивной битумной эмульсии. Допускается применять пленкообразующий материал, используемый для ухода за бетоном. В тех случаях, когда не обеспечена проектная ровность основания, цементогрунт готовят смешением на месте укладки, применяют цементогрунт II класса прочности, то поверх основания следует устраивать выравнивающий слой. В зависимости от категории дороги и материала оснований для устройства выравнивающих слоев можно использовать: черный песок или асфальтобетон 4-й марки слоем 3-5 см на дорогах I и II категорий с основаниями из каменных материалов и грунтов, укрепленных неорганическими вяжущими; слой толщиной 5 см назначают при езде построечных автомобилей по основанию; необработанный песок слоем 5 см на дорогах II категории при расчетной суточной интенсивности движения менее 5000 авт/сут. или на дорогах III категории, при основаниях из каменных материалов и грунтов, укрепленных неорганическими вяжущими, а также из песка и песчано-гравийных смесей. Нельзя устраивать выравнивающий слой из необработанного песка на основаниях из щебня, гравия, шлака и гравийных смесей. Выравнивающий слой допускается устраивать из черного песка в среднем слоем 5 см на основаниях из щебня, гравия, шлака и ракушечника. 2.4. Основание под цементобетонное покрытие необходимо устраивать, чтобы уменьшить удельное давление на подстилающий грунт от автомобилей и коробление плит при действии температуры, предотвратить выдавливание увлажненного грунта из-под краев и через швы покрытия, обеспечить ровность и устойчивость дорожной одежды против неравномерных вертикальных смещений, повысить прочность и трещиностойкость покрытия, проезд по основанию автомобилей и гусеничных бетоноукладчиков в период строительства. 2.5. На автомобильных дорогах I и II категорий основания следует строить из каменных материалов (щебня, гравия, гравийно-песчаных смесей), укрепленных цементом или отходами промышленности, обладающими вяжущими свойствами (гранулированным доменным шлаком с негашеной известью или цементом, молотым шлаком, золой уноса тепловых электростанций и др.), а также из песка и супесей, укрепленных цементом. При строительстве покрытий машинами со скользящими формами основание следует устраивать из укрепленных неорганическими вяжущими грунтов и каменных материалов I класса прочности (по СН 25-74). На дорогах II и III категорий разрешается строить основания из грунта, укрепленного органическими вяжущими, из подобранного щебеночного и гравийного материала или шлака. Основания из щебня или шлака на дорогах II категории, как правило, необходимо строить с расклинцовкой и тщательным уплотнением, чтобы придать им монолитность. При технико-экономическом обосновании допускается на дорогах III категории строить основания из каменных материалов и грунтов, укрепленных вяжущими. Основания из песка или песчано-гравийных смесей допускается применять при использовании рельсового комплекта машин на дорогах III и II категорий на отдельных участках с расчетной интенсивностью движения до 4000 авт/сут. 2.6. При строительстве покрытий комплектом машин со скользящими формами основание необходимо устраивать шириной 9,6 м, чтобы обеспечить проход гусениц машин по ровному основанию. В случае применения комплекта машин, передвигающихся по рельс-формам, основание следует устраивать шире покрытия не менее чем на 0,5 м с каждой стороны, но не менее ширины укрепленных полос. Если покрытие строят совместно с укрепленными полосами (при наличии машин), то со стороны обочин основание должно иметь ширину, достаточную для установки рельс-форм (около 30 см). 2.7. Минимальную толщину конструктивных слоев основания следует назначать с учетом требований СНиП на проектирование автомобильных дорог. При использовании основания для движения построечных автомобилей грузоподъемностью до 7 т минимальная толщина основания должна быть: Из песчаных и супесчаных грунтов, укрепленных цементом и из тощего бетона 14 см Из щебня, шлака или гравия 15 см При строительстве покрытий комплектом машин со скользящими формами и использовании автомобилей грузоподъемностью от 7 до 12 т толщину оснований следует назначать по расчету. В этом случае основания из укрепленных цементом грунтов и каменных материалов I класса прочности следует принимать не тоньше 16 см, в остальных случаях - не менее 18 см. Минимальная толщина основания из песка, включая дополнительный слой (морозозащитный, дренирующий) зависит от вида грунта земляного полотна и дорожно-климатической зоны, но должна быть не менее величин, приведенных в табл. 1. Таблица 1

Примечание. Допускаются мелкие пески при увеличении толщины слоя на 20% (по сравнению с нормой для крупных или средних песков) и укреплении верхней части оснований на 10-12 см вяжущими или щебнем, шлаком, гравием, каменными высевками. 2.8. Дополнительный слой основания, наряду с передачей нагрузок на земляное полотно, выполняет функции морозозащитного или дренирующего слоя. В зависимости от климатических и гидрологических условий указанные функции могут совмещаться. Дополнительный слой основания следует устраивать из морозостойких и дренирующих грунтов. При строительстве покрытий комплектом машин со скользящими формами разрешается в отдельных случаях предусматривать морозозащитный слой из материалов, укрепленных вяжущими, чтобы обеспечить постоянную толщину слоев и проход машин, строящих дорожную одежду, без разрушения поверхности слоев. Толщину дополнительного слоя основания необходимо рассчитывать в соответствии с Инструкцией по проектированию дорожных одежд нежесткого типа (ВСН 46-72) и требованиями СНиП на проектирование автомобильных дорог. 2.9. Бетонные покрытия следует строить, как правило, одинаковой толщины по всей ширине проезжей части. На шестиполосных покрытиях допускается толщину крайних внешних полос увеличивать на 2-4 см для проезда тяжелых автомобилей. 2.10. На прямых участках дорог очертание верхней и нижней поверхностей бетонных покрытий должно быть: по прямой при проезжей части с разделительной полосой, когда проезжая часть предназначена для одностороннего движения и ей придан односкатный поперечный профиль; по двум прямым, обеспечивающим двускатный профиль, при проезжей части без разделительной полосы. Независимо от очертания поперечного профиля поперечный уклон покрытия следует назначать в пределах 15-20%. 2.11. Бетонные покрытия могут быть одно- и двухслойными. Верхний слой покрытия должен быть не тоньше 6 см. Двухслойные покрытия должны применяться, как правило, при их строительстве комплектом машин, передвигающихся по рельс-формам, с целью использования в бетоне для нижнего слоя менее прочных и морозостойких местных каменных материалов. 2.12. Толщину бетонных покрытий дорог I-III категорий следует назначать по расчету с учетом опыта эксплуатации дорог, но не менее приведенной в табл. 2. Таблица 2

2.13. В покрытии следует устраивать продольные и поперечные швы. К поперечным относятся швы расширения, сжатия, коробления и рабочие. Продольные и поперечные швы должны пересекаться под прямым углом, при этом поперечные швы должны располагаться на одной прямой по ширине покрытия. 2.14. Продольный шов следует устраивать при ширине покрытия более 4,5 м, чтобы предупредить появление извилистых продольных трещин, образующихся от переменного воздействия транспортных средств, неоднородного пучения и осадки земляного полотна. 2.15. Швы расширения повышают продольную устойчивость бетонного покрытия при максимальном нагреве летом. Их следует всегда устраивать при примыкании к мостам, путепроводам и в местах пересечения бетонных покрытий в одном уровне. Швы сжатия следует устраивать между швами расширения, чтобы предупредить появление трещин, возникающих в плитах вследствие изменения температуры, усадки бетона и неоднородных деформаций земляного полотна. Швы коробления повышают продольную устойчивость покрытия, уменьшают в плитах температурные напряжения, повышают трещиностойкость и транспортно-эксплуатационные качества покрытия. Швы коробления необходимо размещать через один шов сжатия. В плитах длиннее 6 м швы коробления устраивать не следует. 2.16. Рабочие швы следует применять в конце рабочей смены или при перерыве бетонирования покрытия более чем на 3 ч. Рабочие швы должны устраиваться по типу швов коробления. 2.17. Расстояние между швами сжатия - длину плиты - следует назначать по расчету в зависимости от толщины плиты и климата. Длину неармированных плит необходимо назначать в пределах, указанных в табл. 3. Таблица 3

Примечание. Континентальный климат характеризуется разницей между максимальной и минимальной температурой воздуха за сутки более 12 °С при повторяемости более 50 дней в году. Большая длина плиты соответствует надежности покрытия около 50%, меньшая - около 85% (надежность выражена через число плит без трещин в процентах от всех плит за расчетный срок эксплуатации покрытия до капитального ремонта). В процессе строительства изменять длину плит может только проектная организация при технико-экономическом обосновании. Длину армированных плит допускается назначать без расчета в пределах от наибольшей длины, указанной в табл. 3, до 20 м в зависимости от расхода продольной арматуры (см. табл. 7). 2.18. Расстояние между швами расширения в районах умеренного и континентального климата следует назначать, как правило, по табл. 4, в которой показаны интервалы изменения температуры воздуха в течение рабочей смены в период строительства покрытия. Расстояния между швами расширения должны быть кратными длине плит, что указано диапазонами расстояний. Например, интервал температур от +5 до +15 °С характеризует преимущественно осенне-весенние месяцы, от +10 до +25 °С - летние, более +25 °С - жаркие дни.

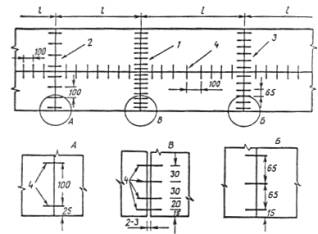

При строительстве покрытий машинами со скользящими формами допускается не проектировать швы расширения, если толщина покрытий 22-24 см, а интервал температур во время бетонирования от +10 до +25 °С и выше. Одновременно с этим должны быть соблюдены следующие условия: основание построено из грунтов, укрепленных неорганическими вяжущими, обочины - из монолитных материалов или бетонных полос. В период эксплуатации дороги должна проводиться своевременная герметизация (перезаливка мастиками) всех поперечных швов. Если покрытие проектируется без швов расширения, то перед мостами и путепроводами должно быть сделано не менее трех швов расширения шириной 6 см через 15-30 м, заполненных сильно сжимаемым материалом. В армированных плитах короче 7 м расстояние между швами расширения следует назначать по табл. 4 как для неармированных покрытий. Ширину швов расширения (толщину доски) следует принимать равной 30 мм. Пазы для швов расширения должны быть на 3-5 мм шире толщины доски, т. е. от 33 до 35 мм. 2.19. С целью исключения образования ступенек между плитами и частично для передачи нагрузки с одной плиты на другую края плит вдоль швов следует, как правило, соединять стальными штырями. В зависимости от материала основания штыри в поперечных и продольных швах необходимо размещать согласно рис. 2 и 3 (кроме швов коробления). При строительстве машинами со скользящими формами покрытий толщиной 22-24 см на основаниях из цементогрунта толщиной не менее 16 см допускается в швах сжатия не применять штыревые соединения. При этом штыревые соединения необходимы только в контрольных поперечных швах сжатия, нарезаемых в первую очередь для обеспечения трещиностойкости покрытия до нарезки всех швов сжатия в затвердевшем бетоне. В континентальном климате при суточном перепаде температуры на поверхности покрытия более 20 °С допускается не применять штыревые соединения в контрольных швах, так как все швы сжатия будут работать в течение одного-двух месяцев (образуется сквозная трещина в бетоне под пазом шва). Наличие швов сжатия без штыревых соединений не исключает появления уступов между плитами в период эксплуатации дороги. Размеры штырей из гладкой арматуры даны в табл. 5.

Рис. 2. Схема расположения штырей в швах покрытия: 1 - шов расширения; 2 - шов сжатия при основании из каменных материалов и из грунтов, укрепленных вяжущими; 3 - шов сжатия при основании из материалов, не укрепленных вяжущими (песок, щебень, шлак, гравийно-песчаная смесь и др.); 4 - штыри

Рис. 3. Схема расположения штырей в швах расширения: а - расположение гильз-колпачков с одной стороны шва; б -расположение гильз-колпачков с чередованием через один штырь с двух сторон шва

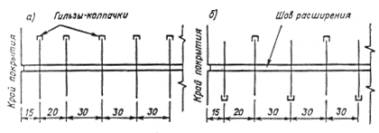

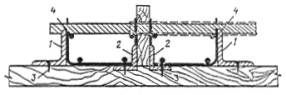

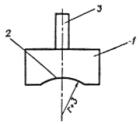

2.20. Конструкция поперечных швов расширения, как правило, должна включать деревянную доску, стальные штыри с гильзами-колпачками, корзинки из стали для крепления штырей в проектном положении и паз в бетоне, заполненный мастикой-герметиком (рис. 4). В шве расширения перед мостами и путепроводами не должно быть досок-прокладок и штыревых соединений. Монтаж закладных элементов шва расширения разрешается производить только в кондукторах (рис. 5).

Рис. 4. Типовые конструкции поперечных швов расширения: а - устраиваемые в покрытии; б - перед искусственными сооружениями; 1 - штыри; 2 - каркас-корзинка; 3 - деревянная доска-прокладка; 4 - битумная обмазка; 5 - колпачок из резины или полиэтилена; 6 - мастика; 7 - воздушный зазор в колпачке; 8 - герметизирующий материал или готовая резиновая прокладка; 9 - пористый легкосжимаемый материал

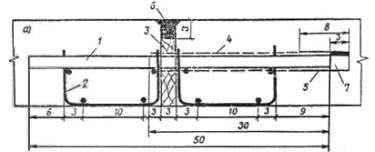

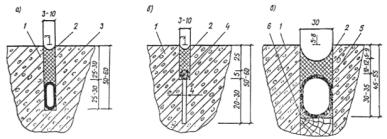

Рис. 5. Поперечный разрез кондуктора для монтажа закладных элементов шва расширения: 1 - стальные уголки длиной 3,75 м; 2 - стальные уголки длиной по 20-25 см для вертикальной и прямолинейной установки досок-прокладок (на длину шва 3,75 м и крепят к верстаку-столу четыре уголка); 3 - шурупы для крепления уголков к доскам верстака; 4 - отверстия в виде полукруга в уголке с радиусом, равным радиусу штыря плюс 1 мм 2.21. Для того чтобы предотвратить коррозию и исключить сцепление с бетоном, штыри в швах расширения и сжатия на длине 30 см следует покрывать слоем 0,2-0,3 мм расплавленного в котле битума. Длина штыря, не покрытого слоем битума, должна быть менее шести диаметров стержня (см. рис. 4). В продольных швах гладкие штыри изолировать не следует. 2.22. Для создания швов расширения необходимо применять прокладки. Прокладки следует устанавливать в проектное положение вместе со штырями. Штыри и прокладки должны быть прочно закреплены для того, чтобы предотвратить их смещение при распределении и уплотнении бетонной смеси. Прокладки и штыри укрепляют с помощью поддерживающих каркасов-корзинок из арматуры диаметром не менее 4 мм (см. рис. 4). Допускаются другие конструкции поддерживающих каркасов-корзинок, которые должны быть равнопрочны и соответствовать схемам крепления штырей, показанных на рис. 4. Нельзя крепить штыри только к доске-прокладке без опоры каркасов-корзинок на основание, так как не будет обеспечено вертикальное и прямолинейное положение доски-прокладки в бетоне покрытия. 2.23. При устройстве паза шва расширения в затвердевшем бетоне для образования ровной трещины (после его усадки), которая служит маяком для нарезки шва, верх прокладки необходимо срезать на клин. Прокладка должна быть установлена так, чтобы после уплотнения бетона верх клина прокладки был ниже поверхности покрытия не более чем на 10-12 мм. 2.24. Швы сжатия отличаются один от другого геометрическими параметрами пазов, которые нарезают для уменьшения сечения покрытия на глубину не менее 0,25 его толщины. По конструкции и способу устройства паза различают три вида шва сжатия: конструкция, устраиваемая в свежеуложенном бетоне (рис. 6, а); конструкция, устраиваемая комбинированным способом путем закладки ленты в свежеуложенном бетоне с последующей нарезкой паза в затвердевшем бетоне (рис. 6, б); конструкция двухступенчатого шва, устраиваемая в затвердевшем бетоне (рис. 6, в). При малых объемах работ, строительстве бетонных покрытий с применением средств малой механизации, устройстве дополнительных элементов покрытия допускается применять швы, конструкция которых показана на рис. 6, а. Пазы швов следует заполнять герметизирующими материалами. Конструкция продольных швов показана на рис. 6, г, а поперечного шва коробления - на рис. 7. а)

б)

в)

г)

Рис. 6. Конструкции поперечных швов сжатия и продольного шва

Рис. 7. Размещение штырей-анкеров в шве коробления (а), конструкция шва коробления (б) и схема крепления штырей-анкеров к продольным стержням на длину шва 3,75 м (в): 1 - штыри-анкеры из гладкой арматуры класса А-II диаметром 14-16 мм; 2 - продольные стержни т арматуры диаметром 6-8 мм; 3 - обмазка стержней-анкеров битумом; 4 - деревянная рейка; 5 - шов коробления; 6 - шов сжатия; 7 - продольный шов 2.25. Для повышения трещиностойкости и транспортно-эксплуатационных качеств покрытий, устраиваемых машинами на рельс-формах на дорогах II и III категорий при насыпях менее 3 м на основаниях из материалов, не укрепленных вяжущими, разрешается швы коробления чередовать со швами сжатия. При этом длину плит между поперечными швами следует назначать равной 3,5; 4 и 5 м, когда толщина покрытия равна соответственно 18, 20-22 и 24 см. Чтобы повысить продольную устойчивость покрытия в швах расширения, рекомендуется вместо одного шва сжатия устраивать один шов коробления в плитах, примыкающих к шву расширения. 2.26. Ширина и минимальная глубина паза для заполнения мастиками должны назначаться в соответствии с данными табл. 6. При наличии в покрытии шва коробления ширину паза шва сжатия следует назначать исходя из суммарной длины двух плит между швами сжатия. Пазы швов коробления и продольных допускается заполнять мастиками на всю глубину. Таблица 6

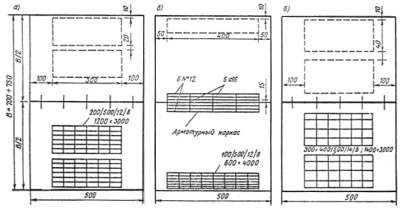

Примечание. Ширину паза швов сжатия допускается назначать по расчету, но не менее 3 мм. 2.27. На дорогах I-III категорий, при насыпях от 3 до 5 м, а также в зоне перехода насыпи в выемку на участке не более 20-40 м (в зависимости от глубины выемки и поперечной косогорности, кроме случаев, указанных в п. 2.28) бетонные покрытия в умеренном и континентальном климате следует устраивать из плит длиной 3,5; 4 и 5 м и толщиной соответственно 18, 20-22 и 24 см. В этих случаях при бетонировании комплектом машин на рельс-формах рекомендуется каждые две плиты соединять швом коробления, т. е. шов коробления устраивать только через шов сжатия, что позволит повысить транспортно-эксплуатационные качества и продольную устойчивость покрытия из коротких плит. 2.28. На дорогах I-III категорий с насыпями высотой более 3 м, из скальных грунтов, насыпями на болотах, построенными при частичном выторфовывании, насыпями выше 5 м из любых грунтов, у путепроводов через железные дороги в пределах до 200 м при различной высоте насыпи, а также на участках дорог индивидуального проектирования (где ожидаются неравномерные осадки земляного полотна) покрытие следует устраивать из плит длиной от 5 до 7 м и армировать их стальными плоскими сетками с расходом продольной арматуры на 1 м2 покрытия согласно табл. 7 и схемам армирования, приведенным на рис. 8. 2.29. На отдельных участках дорог I и II категорий с большой интенсивностью движения - соответственно более 10000 и 5000 авт./сут (на подходах к крупным городам) наряду с неармированными допускается устраивать покрытия из армированных плит длиной от 10 до 20 м с расходом продольной арматуры на 1 м2 покрытия согласно табл. 7. В плитах длиннее 12 м допускается снижать толщину армированных покрытий на 2 см по сравнению с неармированными покрытиями толщиной 22-24 см.

Примечания: 1. Количество арматуры установлено из условия раскрытия трещин до 0,2 мм с целью предотвращения коррозии. 2. При промежуточной длине плит расход арматуры должен назначаться по интерполяции. 2.30. Покрытие шириной 7-7,5 м следует армировать сетками не шире 2300 мм. При длине плит до 7 м сетки следует располагать вдоль продольного шва и краев плит с перепуском (нахлесткой) стыков в продольном направлении на 30 см. В плитах длиннее 10 м сетки необходимо размещать равномерно по ширине покрытия и не доводить до поперечных швов на 50 см (расстояние между сеткой и штыревым соединением в поперечном шве должно быть 25-30 см). Минимальное и максимальное расстояние между осями рабочих продольных стержней в сетках допускается соответственно 100 мм и 200 мм. При несплошном армировании покрытия, которое рекомендуется на дорогах II и III категорий с интенсивностью движения до 5000 авт./сут. и насыпями выше 5 м, в сетке, укладываемой вдоль края одной плиты, должно быть не менее семи продольных стержней, а вдоль продольного шва одной плиты не менее трех стержней (см. рис. 8, б). Наибольшее расстояние между осями поперечной гладкой арматуры диаметром до 6 мм должно быть равно 50 см.

Рис. 8. Примерные схемы армирования плит длиной до 7 м 2.31. В однослойных покрытиях сетки необходимо укладывать на 6 см ниже верхней поверхности плит, в двухслойных - между верхним и нижним слоями. В плитах длиннее 8 м сетки допускается располагать на уровне половины толщины покрытия. При строительстве покрытия машинами со скользящими формами разрешается армировать только продольными стержнями, располагая их на уровне половины толщины покрытия. 2.32. С целью более эффективной работы плит длиной 4,5 и 6-7 м допускается применять плоские сетки длиной соответственно 2,5; 3 и 3,5 м при общем расходе арматуры на всю плиту согласно данным табл. 7. Такие сетки необходимо укладывать в средней части плиты с равным удалением концов сетки от середины плиты (см. рис. 8, а и 8, в). Схемы армирования, изображенные на рис. 8, а и 8, б, различаются по диаметру арматуры продольных стержней при одинаковой их массе на 1 м2 плиты. При этом на 1 м2 покрытия, построенного на основании из грунтов, укрепленных вяжущими, расход арматуры допускается уменьшать на 15%. 2.33. Для армирования покрытий следует применять плоские сварные сетки, изготовляемые на заводе или на месте строительства, с продольной рабочей арматурой из горячекатаной стали периодического профиля класса А-II. Сетки заводского изготовления должны подбираться по ГОСТу на сварные сетки для армирования железобетонных конструкций с расходом арматуры, указанным в табл. 7. Длину плоских сеток по осям крайних поперечных стержней следует назначать исходя из удобства работы, и оговаривать в заказе. Для сеток, изготовляемых на месте строительства количество арматуры следует подбирать по табл. 7. При изготовлении сеток на месте строительства не допускается применение электросварки в местах пересечений стержней. 2.34. При строительстве покрытий на дорогах II категории с основаниями из песка и гравийно-песчаных смесей края плит, примыкающие к обочинам, следует армировать двумя стержнями из арматуры периодического профиля диаметром 12 мм. Стержни необходимо располагать на 5 см выше подошвы плит, при этом первый стержень должен быть на расстоянии 10 см от боковой грани плиты, а второй - на 20 см от первого. Стержни не доводят на 50 см до поперечных швов. При укреплении обочин монолитным бетоном в соответствии с указаниями СНиП на проектирование автомобильных дорог в них необходимо устраивать швы сжатия и расширения без армирования как продолжение швов сжатия или расширения покрытий. 2.35. Толщину бетонных оснований разрешается назначать по расчету, приведенному в «Методических рекомендациях по проектированию и строительству дорожных одежд с асфальтобетонными покрытиями на основаниях из бетона разных марок» (Союздорнии. М., 1971). 2.36. В бетонных основаниях необходимо устраивать продольные и поперечные швы сжатия из бетона марок 150-200. Расстояние между швами сжатия должно быть 5 м при основании толщиной 20 см и более и 4 м, если оно тоньше 20 см. Швы сжатия и продольные следует устраивать в свежеуложенном бетоне, закладывая в них прокладки из изола или полиэтилена. В швах сжатия и продольных необходимы штыревые соединения. Количество штырей, их размеры и порядок размещения следует принимать такими же, как при устройстве бетонных покрытий. 2.37. Расстояние между швами расширения в бетонных основаниях следует назначать по табл. 8. Таблица 8

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ БЕТОННЫХ ПОКРЫТИЙ И ОСНОВАНИЙБетон 3.1. Требования к бетону покрытий и оснований и материалы для его приготовления должны соответствовать указаниям ГОСТ на дорожный бетон. Марку бетона по прочности следует назначать в соответствии с табл. 9. Таблица 9

Примечания: 1. На дорогах II категории, если в первые три года эксплуатации бетонного покрытия интенсивность движения не превысит 3000 авт/сут., допускается применять марку бетона по сжатию 350 и по растяжению при изгибе 45. 2. При подборе состава бетона с добавками ПАВ допускается снижать предел прочности бетона при сжатии на 10 %, сохраняя проектную марку по прочности на растяжении при изгибе. Для строительства оснований усовершенствованных капитальных покрытий следует применять бетон, марки которого по прочности соответствуют указаниям ГОСТ на дорожный бетон. 3.2. Морозостойкость бетона однослойных и верхнего слоя двухслойных покрытий, а также оснований усовершенствованных капитальных покрытий должна соответствовать требованиям ГОСТ на дорожный бетон. 3.3. Требуемая морозостойкость бетона обеспечивается применением материалов для его приготовления в соответствии с нормами ГОСТ на дорожный бетон, проектированием состава бетонной смеси по методике, изложенной в настоящей Инструкции, обязательным применением воздухововлекающих ПАВ, строгим соблюдением содержащихся в Инструкции правил приготовления, транспортирования, распределения и уплотнения смеси, а также своевременным и эффективным уходом за бетоном в процессе его твердения. 3.4. Испытание на морозостойкость должно производиться до начала строительства при подборе состава бетона на материалах, намеченных к использованию в строительстве покрытий. 3.5. Для повышения морозостойкости и стойкости бетона против совместного действия растворов хлористых солей, применяемых для борьбы с гололедом, и мороза, а также для улучшения технологических свойств бетонной смеси должны применяться комплексные (совместно пластифицирующие и воздухововлекающие) добавки ПАВ в соответствии с указаниями ГОСТ на дорожный бетон и табл. 10 Инструкции.

Указанное в табл. 10 количество поверхностно-активных веществ (ПАВ) является ориентировочным и должно уточняться при подборе состава бетонной смеси в зависимости от допускаемого ГОСТ на дорожный бетон объема вовлеченного воздуха. При приготовлении бетона на заполнителях из карбонатных пород в качестве ПАВ, повышающего морозостойкость бетона, как правило, следует применять гидрофобную кремнийорганическую жидкость ГКЖ-94. Бетонная смесь 3.6. Свойства бетона в покрытии, качество его поверхности, производительность бетоноукладочных машин зависят от того, насколько технологические свойства бетонной смеси соответствуют средствам укладки, уплотнения и отделки. Бетонная смесь должна иметь подобранный зерновой состав с достаточным количеством песка и растворной части, хорошую удобообрабатываемость (отделываемость), обеспечивающие получение ровной и замкнутой поверхности покрытия при принятой подвижности или жесткости. Она должна обладать достаточной связанностью, не расслаиваться во время транспортирования и распределения по основанию. Бетонная смесь должна обладать высокой воздухоудерживающей способностью и при укладке машинами со скользящими формами, кроме того, создавать устойчивые кромки и боковые грани после прохода бетоноукладчика. 3.7. Подвижность или жесткость бетонной смеси на месте укладки во время уплотнения должны соответствовать требованиям стандарта на дорожный бетон. В соответствии с указаниями СНиП по производству и приемке работ при строительстве автомобильных дорог при устройстве бетонных покрытий комплектом машин со скользящей опалубкой показатели подвижности или жесткости бетонной смеси перед уплотнением выбираются с учетом принятой скорости движения бетоноукладчика и должны соответствовать данным табл. 11. Во избежание недопустимых деформаций кромок и боковых граней покрытия после прохода бетоноукладчика со скользящей опалубкой не следует использовать бетонные смеси с осадкой конуса на месте укладки более 4 см. С этой же целью при строительстве многополосных покрытий не следует использовать бетонные смеси с осадкой конуса более 2 см.

Примечание. В числителе - допускаемые пределы подвижности смеси, в знаменателе - среднее значение. Цементы 3.8. Для бетона покрытий и оснований следует применять портландцемент без минеральных добавок или с ними и шлакопортландцемент в соответствии с указаниями стандарта на дорожный бетон, а также Технических условий на портландцемент для бетона дорожных и аэродромных покрытий. Дорожный бетон, как правило, нужно готовить на цементе, имеющем срок хранения после отгрузки не более 2-3 месяцев. При поставке цемента зимой следует заготавливать преимущественно цемент с введенными при его помоле гидрофобизирующими ПАВ. Цемент со сроком хранения более одного месяца после отгрузки должен быть испытан перед использованием. Мелкий заполнитель 3.9. В качестве мелкого заполнителя в дорожном бетоне следует применять пески природные или дробленые, в том числе обогащенные и фракционированные, а также дробленые пески из отсевов дробления, в том числе обогащенные, соответствующие требованиям стандартов на песок для строительных работ и на дорожный бетон. Крупный заполнитель 3.10. В качестве крупного заполнителя в дорожном бетоне следует применять щебень, гравий, щебень из гравия, щебень из доменного шлака, удовлетворяющие требованиям соответствующих стандартов, а также стандарта на дорожный бетон. 3.11. Зерновой состав каждой фракции или смесей нескольких фракций крупного заполнителя должен находиться в пределах, указанных в стандарте на дорожный бетон. Количество фракции размером 5-20 мм в смеси крупного заполнителя с наибольшим размером зерен 40 мм следует, как правило, принимать не менее 50 % по массе. Ускорители твердения 3.12. В качестве ускорителей

твердения цемента следует преимущественно применять: хлорид кальция Хлориды кальция и натрия должны удовлетворять требованиям соответствующих стандартов или технических условий. 3.13. Оптимальное количество хлорида кальция или хлорида натрия необходимо устанавливать экспериментальным путем при подборе состава бетона. Количество указанных добавок для бетона, твердеющего при среднесуточной температуре наружного воздуха более 5 °С и минимальной суточной температуре выше 0 °С, не должно превышать следующих величин: в неармированных или конструктивно армированных бетонных покрытиях – 3 % массы цемента; в железобетонных и армобетонных покрытиях с ненапрягаемой расчетной арматурой диаметром более 5 мм - не более 2% массы цемента. Добавки хлорида кальция и хлорида натрия в неармированные бетонные покрытия в количестве, превышающем указанные выше нормы, следует применять в соответствии с указаниями по строительству автомобильных дорог в зимних условиях. 3.14. Хлорид кальция и хлорид натрия нельзя добавлять в бетоны, предназначенные для устройства предварительно напряженных покрытий. Арматурная сталь 3.15. Штыри следует изготовлять из стержневой горячекатаной гладкой арматурной стали класса А-I. 3.16. Для армирования покрытий следует применять сварные плоские сетки с продольной рабочей арматурой из стержневой горячекатаной стали периодического профиля класса А-II в соответствии с указаниями раздела 2 Инструкции. Материалы для прокладок температурных швов 3.17. Прокладки, устанавливаемые в швах расширения, нужно изготавливать из чистообрезных досок I и II сортов из мягких пород древесины (ели, сосны). Прокладки из других материалов должны быть упругими и достаточно жесткими для установки и закрепления их в проектное положение. Прокладки из листового материала для швов сжатия, закладываемые в свежеуложенный бетон, должны быть морозостойкими, бензо- и маслостойкими. Для таких прокладок разрешается применять изол, удовлетворяющий требованиям соответствующего стандарта. Материалы для ухода за бетоном 3.18. Пленкообразующие материалы для ухода за свежеуложенным бетоном должны удовлетворять следующим требованиям: хорошо распределяться на поверхности бетона и создавать сплошную пленку, обладающую достаточной влагоудерживающей способностью и сцеплением с бетоном в течение не менее 28 дней; не оказывать вредного влияния на здоровье рабочих при условии соблюдения правил техники безопасности; не ухудшать процессы твердения и долговечность бетона; в момент нанесения жидкостей их вязкость не должна превышать 20 с по вискозиметру ВЗ-4; период формирования пленки при температуре воздуха +20 °С не должен превышать 5 ч; пленка не должна уменьшать сцепления колес автомобиля с бетонным покрытием; пленка предпочтительно должна иметь светлый цвет. 3.19. Для ухода за бетоном следует применять пленкообразующие материалы: анионные быстрораспадающиеся битумные эмульсии класса БА-2; допускаются быстрораспадающиеся эмульсии класса БА-1 и среднераспадающиеся эмульсии класса СА; светлые пленкообразующие материалы ПМ-86 (помароль), ПМ-100А, ПМ-100АМ; лак этиноль. С разрешения Минтрансстроя в каждом отдельном случае допускается применять разжиженные битумы. Для использования других пленкообразующих материалов, не указанных в п. 3.19, также необходимо разрешение Минтрансстроя, выдаваемое на основе специальных испытаний. Жидкости, используемые для осветления пленкообразующих материалов, должны иметь следующий состав (по массе): суспензия алюминиевой пудры - одна часть алюминиевой пудры ПАП-I или ПАП-II и три части осветительного керосина; водный раствор извести - одна часть извести-пушонки и четыре части воды. Все материалы, применяемые для ухода за бетоном, должны удовлетворять требованиям соответствующих стандартов и технических условий. Материалы для герметизации температурных швов 3.20. Материалы для герметизации температурных швов должны обеспечивать их водонепроницаемость и предохранять швы от засорения песком, щебнем, гравием и другими твердыми материалами. Для заполнения швов в бетонных покрытиях разрешается применять следующие герметизирующие материалы: мастики, пасты (вводимые в швы под давлением), готовые эластичные прокладки. Материалы-заполнители швов могут быть холодные, применяемые без предварительного подогрева, а также горячие, подогреваемые перед употреблением. Заполнители, укладываемые в холодном состоянии должны отверждаться при температуре окружающего воздуха (не ниже +5 °С) не позднее 10 сут. 3.21. Заполнители должны иметь следующую температуроустойчивость для различных дорожно-климатических зон: I зона от -40 до +50 °С II зона от -30 до +60 °С III-V зона от -20 до +80 °С Заполнитель должен обладать способностью деформироваться в интервалах указанных температур без нарушения сцепления с бетоном боковых граней плит (сцепление заполнителя шва с бетоном должно сохраняться в течение всего срока его работы). 3.22. Для герметизации деформационных швов бетонных покрытий дорог в зависимости от категории дороги и дорожно-климатической зоны разрешается применять резинобитумные мастики (РБВ), полимерно-битумные мастики (ПБМ и МББГ) и тиоколовые герметики типа гидром, указанные в табл. 12.

* Черниговский завод кровельных материалов. ** Лилойский комбинат строительных материалов. *** Казанский завод РТИ. 3.23. Материалы для приготовления резинобитумной мастики (РБВ) должны соответствовать нормативным документам на битум, резиновую крошку, кумароновую смолу, автотракторное масло АК-15, полиизобутилен П-200. Материалы для приготовления полимерно-битумной мастики должны соответствовать нормативным документам на строительный битум марки БН-V и нефтяной дорожный битум марки БНД-60/90, дивинилстирольный термоэластопласт, автомобильный бензин А-72. Битумнобутилкаучуковая мастика МББГ-70 выпускается промышленностью по техническим условиям Министерства промышленности строительных материалов СССР. В качестве грунтовок для мастики на основе битума разрешается применять вязкие битумы марки БНД-60/90 или БНД-40/60, разжиженные бензином или зеленым маслом в соотношении 1:1, а также жидкие битумы по ГОСТ на нефтяные дорожные битумы. 3.24. Полимерный герметик гидром, приготавливаемый на основе жидкого тиокола, должен состоять из герметизирующей пасты по техническим условиям Миннефтехимпрома СССР и из отверждающего реагента (пасты № 30) по техническим условиям Миннефтехимпрома СССР. Герметик гидром должен быть использован в соответствии с техническими условиями не позднее трех месяцев со дня выпуска. 3.25. Следует применять, как правило, резинобитумные мастики, битумнобутилкаучуковые мастики и тиоколовый герметик, выпускаемые промышленностью. 3.26. Полимерно-битумные мастики разрешается приготавливать централизованно на базах и поставлять потребителям в таре с приложением паспорта, в котором указывают их характеристики. 3.27. При отсутствии централизованного снабжения допускается готовить мастики на строительном объекте. Полимерно-битумные мастики следует готовить под руководством представителя лаборатории в следующем порядке: в металлической емкости полностью растворяют дивинилстирольный термоэластопласт (ДСТ) в бензине при температуре 18-20 °С в течение 3-4 сут; в котле нагревают битум БН-V до 140 °С и смешивают его с нагретым до 120 °С битумом БНД-60/90; при 120 °С и потушенной топке в расплавленную смесь битума добавляют 15 %-ный раствор ДСТ и тщательно перемешивают; затем смесь подогревают до 140 °С, выдерживают при этой температуре в течение 3-4 ч до полного улетучивания легких фракций растворителя; в подготовленную таким образом смесь примешивают минеральный порошок (асбестовую крошку) и варят в течение 30 мин при тщательном перемешивании до получения однородной по составу мастики. 3.28. Для заполнения случайных трещин не шире 5 мм применяют мастику в холодном состоянии, приготавливаемую на основе быстрораспадающейся или медленнораспадающейся битумной эмульсии с добавкой латекса СКС-65 в количестве 15% по массе. 4. ПОДБОР СОСТАВА ДОРОЖНОГО БЕТОНАОбщие положения 4.1. Подбор состава заключается в определении рационального соотношения между компонентами бетонной смеси в соответствии с предъявляемыми требованиями: к подвижности (жесткости) бетонной смеси; к объему вовлеченного воздуха (или выделившегося газа) в свежеуложенной бетонной смеси; к долговечности бетона, т.е. длительной и устойчивой его работе в окружающей среде в соответствии с проектными марками морозостойкости; к прочности бетона в соответствии с проектными марками прочности. 4.2. По технологическим свойствам бетонная смесь должна удовлетворять требованиям, изложенным в п. 3.6 Инструкции. Наиболее существенное положительное влияние на воздухоудерживающую способность бетонной смеси оказывает увеличение относительной доли песка в смеси заполнителей (или коэффициента раздвижки щебня раствором), дисперсности песка и количества воздухововлекающей добавки. Устойчивость кромок и боковых граней свежеотформованной плиты повышается с уменьшением подвижности бетонной смеси, крупности заполнителя и с увеличением относительной доли песка в смеси заполнителей (коэффициента раздвижки щебня раствором). 4.3. Показатель подвижности (жесткости) бетонной смеси должен назначаться с учетом уплотняющей способности бетоноотделочной машины, скорости бетонирования, удобообрабатываемости (отделываемости), длительности транспортирования, периода между укладкой и уплотнением, температуры воздуха в период производства работ. 4.4. Объем вовлеченного воздуха должен назначаться по стандарту на дорожный бетон с учетом длительности транспортирования бетонной смеси и температуры воздуха в период производства работ. Содержание воздуха в бетонной смеси при подборе состава бетона следует регулировать изменением дозировки воздухововлекающей добавки. 4.5. При подборе состава определение показателя подвижности, объема вовлеченного воздуха, а также изготовление контрольных образцов должно производиться не ранее 30 мин и не позднее 60 мин после приготовления бетонной смеси. Бетонная смесь должна быть защищена от испарения воды затворения. 4.6. При подборе состава бетона с воздухововлекающей или комплексной добавкой ПАВ (совместно пластифицирующей и воздухововлекающей) необходимо, как правило, подвижность бетонной смеси, кроме осадки конуса, оценивать и показателем жесткости. 4.7. Подбор состава бетона должен производиться расчетно-экспериментальным методом с расчетом по формулам и графикам и с последующим уточнением экспериментальным путем в следующем порядке: определить расчетным путем ориентировочное водоцементное отношение (В/Ц), необходимое для получения заданной марки бетона по прочности на растяжение при изгибе; назначить в зависимости от требований к бетону средний объем вовлеченного воздуха и ориентировочное количество добавки ПАВ; определить водопотребность бетонной смеси принятой подвижности (жесткости) на основе имеющегося в лаборатории опыта или по рекомендуемым в литературе таблицам и графикам; рассчитать по величинам водопотребности и В/Ц содержание цемента в 1 м3 бетона; назначить коэффициент

раздвижки рассчитать содержание песка в 1 м3 бетона; уточнить экспериментальным путем состав бетона. 4.8. Подбор состава бетона должен производиться на материалах, удовлетворяющих требованиям ГОСТ на дорожный бетон и раздела 3 Инструкции и принятых к производству работ. Бетонную смесь при подборе состава следует приготавливать в бетоносмесителях, например марки С-674А, с объемом годового замеса 60 л, поскольку от способа перемешивания компонентов зависит объем вовлеченного воздуха. Длительность перемешивания после введения раствора ПАВ и воды затворения должна быть в пределах 1,5-2 мин. Расчет состава бетона 4.9. Ориентировочно В/Ц следует рассчитывать по формулам: для бетона с нормированным стандартом на дорожный бетон содержанием вовлеченного воздуха В/Ц= для бетона без вовлеченного воздуха В/Ц= где

4.10. Ориентировочно содержание воды следует назначать не более 165-170 кг. Для снижения водопотребности бетонной смеси, помимо совместного применения пластифицирующих и воздухововлекающих добавок ПАВ, следует применять обогащенные мелкий и крупный заполнители, укрупняющие добавки природного и дробленого песков. 4.11. Содержание цемента следует определять по формуле: Ц=В:В/Ц, где В - содержание воды, кг/м3; Ц - содержание цемента, кг/м3. 4.12. Содержание крупного заполнителя следует определять по формуле:

где

Минимальное значение коэффициента раздвижки щебня раствором в зависимости от крупности песка следует принимать равным: 1,7 - для мелких песков с модулем крупности от 1,5 до 2; 1,8 - для средних песков с модулем крупности от 2 до 2,5; 1,9 - для крупных песков с модулем крупности более 2,5. Максимально возможное значение коэффициента раздвижки разрешается уточнять экспериментально на пробных замесах путем построения графика зависимости осадки конуса и показателя жесткости бетонной смеси с одинаковым В/Ц и водосодержанием от коэффициента раздвижки. Максимальное значение коэффициента раздвижки соответствует значению коэффициента раздвижки на графике, при котором показатели подвижности и жесткости бетонной смеси существенно не изменяются по сравнению со смесью с минимальными коэффициентами раздвижки. Максимальное значение коэффициента раздвижки не должно превышать минимальное значение более чем на 0,2-0,3. Под крупным заполнителем следует понимать смесь отдельных его фракций, подбираемую экспериментально по наибольшей массе. 4.13. Содержание песка в 1 м3 бетона следует определять по формуле:

где Ц- содержание цемента в 1 м3 бетона, кг;

4.14. Для обеспечения необходимого количества вовлеченного воздуха следует при расчете состава бетона назначить добавку СНВ (смолы нейтрализованной воздухововлекающей) в количестве 0,01-0,02% от массы цемента в расчете на сухое вещество смолы и добавку СДБ (сульфитно-дрожжевой бражки) в количестве 0,2% от массы цемента в расчете на сухое вещество. 4.15. Номинальный состав бетона по массе следует определять по формуле:

Экспериментальное уточнение расчетного состава бетона 4.16. Расчетный состав бетона должен быть подвергнут экспериментальному уточнению на предназначенных к применению материалах с целью уточнения: водопотребности смеси, количества воздухововлекающей, а также пластифицирующей (при комплексном их применении) добавок ПАВ к коэффициента раздвижки щебня раствором; В/Ц для получения заданных марок бетона по прочности на растяжение при изгибе и сжатии. 4.17. Экспериментальное, уточнение расчетного состава бетона разрешается производить в соответствии с положениями «Методических рекомендаций по подбору состава дорожного бетона» (Союздорнии. М., 1973) и «Методических рекомендаций по конструкции и технологии строительства дорожных одежд с цементобетонным покрытием, устраиваемых высокопроизводительным комплектом машин со скользящими формами» (Союздорнии. М., 1976). Производственные поправки к номинальному составу бетона 4.18. Экспериментально уточненный состав бетона является номинальным, так как в нем не учтена влажность заполнителей. В номинальный состав бетона следует вносить поправки на фактическую влажность заполнителей, чтобы получить рабочий состав бетона. Если влажность песка

где 4.19. Рабочий состав бетона (содержание воды) должен корректироваться с учетом концентрации водных растворов ПАВ. 4.20. Выбранный в лаборатории состав бетона должен быть проверен в производственных условиях при пробном бетонировании. При этом необходимо оценивать качество уплотнения и отделки поверхности бетона, а также устойчивость кромок и боковых граней покрытия после прохода бетоноукладчика. В случае необходимости состав бетонной смеси следует корректировать. Пример подбора состава бетона 4.21. Требуется подобрать состав бетона для однослойного покрытия автомобильной дороги марок по прочности на растяжение при изгибе 50 (5 МПа), по прочности при сжатии 350 (35 МПа), а по морозостойкости Мрз 200. Бетон укладывают бетоноукладочной машиной на гусеничном ходу со скользящими формами со скоростью до 2 м/мин (требуемая осадка конуса смеси равна 2 см). Материалы: цемент марки 400 (40 МПа) прочностью на растяжение при изгибе 6 МПа, плотность - 3,1 кг/л; крупный заполнитель - гранитный щебень, состоящий из 60% фракции 5-20 мм и 40% фракции 20-40 мм; плотность щебня - 2,60 кг/л, объемная насыпная масса смеси фракции - 1,47 кг/л; пустотность щебня - 0,435; мелкий заполнитель - песок с модулем крупности 2,2; плотность - 2,60 кг/л; вода - питьевая; добавки ПАВ - СДБ и СНВ. 4.22. Определяем В/Ц по формуле В/Ц= Это меньше предельного значения В/Ц по ГОСТ на дорожный бетон. 4.23. Для расчетов принимаем расход воды, равный 150 кг. 4.24. Расход цемента составляет: Ц=150:0,39=385 кг. 4.25. Расход добавок составляет: СДБ=0,002 385=0,77 кг, СНВ=0,0001 385=0,0385 кг. 4.26. Расход щебня составляет: 4.27. Расход песка составляет:

(50 л - объем вовлеченного воздуха на 1 м3, требуемый ГОСТ на дорожный бетон). 4.28. Расчетная объемная масса бетонной смеси составляет 2292 кг/м3. 4.29. Расчетный состав бетонной смеси уточняется экспериментально в соответствии с п.п. 4.16 - 4.17 Инструкции. 5. ПРАВИЛА ПРОИЗВОДСТВА РАБОТОбщие положения 5.1. При использовании комплекта высокопроизводительных машин следует производить чистовую планировку поверхности земляного полотна с помощью профилировщика. Кроме того, при неоднородной плотности верха земляного полотна профилировщиком необходимо произвести кирковку на глубину 15-20 см с одновременным увлажнением взрыхленного слоя и последующим уплотнением навесным вибробрусом. При уплотнении катками взрыхленного слоя за ними необходимо выполнить чистовую планировку профилировщиком. 5.2. При использовании комплекта высокопроизводительных машин основание и дополнительные слои (морозозащитный, дренирующий) следует устраивать с помощью профилировщика или распределителя бетонной смеси, оборудованных навесным уплотняющим вибробрусом. При уплотнении катками необходимо выполнить чистовую планировку поверхности. Если используют комплект машин, передвигающихся по рельс-формам, окончательное уплотнение и профилирование песчаного основания и выравнивающего слоя из необработанного песка нужно производить планировочно-уплотняющей машиной после установки рельс-форм. 5.3. Обочины следует устраивать вслед за строительством бетонного покрытия в два приема: часть обочин, примыкающую к покрытию, следует подсыпать грунтом на ширину не менее 0,5 м, чтобы предупредить подмыв основания и облом краев плит; полную досыпку, уплотнение, укрепление и планировку обочин следует производить после набора бетоном прочности не менее 100 % от проектной. Приготовление и транспортирование бетонной смеси 5.4. Для приготовления бетонной смеси следует использовать притрассовые передвижные бетонные заводы цикличного или непрерывного действия производительностью, соответствующей принятому темпу строительства бетонных покрытий. Конструкция бетоносмесителей гравитационного и принудительного перемешивания и режим приготовления должны обеспечивать получение бетонной смеси, которая по своим свойствам удовлетворяет требованиям ГОСТ на дорожный бетон, СНиП по производству и приемке работ при строительстве автомобильных дорог и данной Инструкции. Бетонные заводы нужно размещать с учетом допускаемой ГОСТ на дорожный бетон продолжительности транспортирования бетонной смеси. 5.5. Приемку, хранение и переработку материалов для приготовления бетонной смеси следует производить, как правило, на прирельсовых базах. Для приема и хранения цемента рекомендуются наиболее экономичные в условиях дорожного строительства типовые сборно-разборные металлические склады. Они должны иметь необходимое оборудование для механизированной разгрузки цемента из железнодорожных вагонов или цементовозов. 5.6. Мелкий и крупный заполнители (песок, щебень, гравий, щебень из гравия) должны храниться раздельно по виду породы и фракциям на площадках, исключающих их загрязнение. Площадки, как правило, должны иметь покрытия из монолитного или сборного бетона. При отсутствии на площадке бетонного покрытия нижний слой штабеля заполнителей толщиной 10-20 см нельзя использовать для приготовления бетонной смеси. 5.7. При необходимости на бетонном заводе должно быть организовано разделение крупного заполнителя на фракции и его промывка. Следует, как правило, подавать заполнитель непосредственно в дозировочные бункера фронтальными погрузчиками на колесном ходу. 5.8. Режим работы бетоносмесителей цикличного и непрерывного действия должен соответствовать заводским инструкциям по эксплуатации. Продолжительность перемешивания бетонной смеси в бетоносмесителях цикличного действия следует устанавливать опытным путем. При использовании высокопроизводительного бетоносмесителя гравитационного перемешивания цикличного действия с объемом готового замеса 5-6 м3 продолжительность перемешивания бетонной смеси с осадкой конуса не менее 2 см должна быть в пределах 60-90 с. 5.9. Дозирование материалов при приготовлении бетонной смеси должно производиться по массе. Исключением является дозирование воды и водных растворов добавок для бетона. Точность дозирования должна соответствовать величинам, указанным в главе СНиП на возведение монолитных бетонных и железобетонных конструкций. 5.10. Исправность работы дозаторов допускается оценивать ежедневно в начале смены. Весовые устройства следует устанавливать в соответствии с составом бетонной смеси и с учетом влажности заполнителей. Дозировку материалов разрешается изменять только работникам лаборатории. 5.11. Для максимального использования производительности комплекта бетоноукладочных машин и получения бетона однородного состава смесь следует выпускать равномерно и непрерывно в течение смены. Количество транспортных средств должно устанавливаться и корректироваться с учетом дальности транспортирования смеси и полной загрузки комплекта машин по устройству покрытия и исключения перерывов в подаче смеси к месту укладки. 5.12. Подвижность бетонной смеси с учетом времени транспортирования к месту укладки и температуры воздуха не должна превышать более чем на 1-2 см значений, указанных в ГОСТе на дорожный бетон и в табл. 11 Инструкции. 5.13. Бетонную смесь следует транспортировать в автобетоновозах или автомобилях-самосвалах, обеспечивающих удобную и быструю ее разгрузку в приемное устройство распределителя или на основание. Кузова автомобилей-самосвалов должны быть водонепроницаемыми, иметь исправные затворы и гладкую поверхность, а также приспособления для защиты бетонной смеси от высыхания или увлажнения атмосферными осадками. После выгрузки бетонной смеси кузова автобетоновозов или автомобилей-самосвалов необходимо промывать водой. 5.14. Строительство покрытия разрешается начинать от бетонного завода с использованием в последующем для транспортирования бетонной смеси, по возможности, готовых участков покрытия. Движение по покрытию разрешается после достижения бетоном проектной прочности, но не ранее окончания ухода за бетоном. 5.15. Для предотвращения расслоения бетонной смеси при погрузке ее в автомобили-самосвалы на бетонном заводе при необходимости должны устраиваться промежуточные накопительные бункера или лотки. Высота падения бетонной смеси при перегрузках не должна быть более 1,5 м. 5.16. После окончания каждой смены бетоносмесители необходимо промыть водой с крупной фракцией щебня или гравия. Накопительные бункера, воронки и лотки следует систематически очищать от бетонной смеси. Подготовительные работы Установка копирной струны 5.17. Копирная струна должна служить базой автоматической системы обеспечения ровности конструктивных слоев дорожной одежды. Ее следует устанавливать с одной или двух сторон машины. От одной копирной струны допускается работа профилировщика с системой поперечной стабилизации уровня, распределителя бетонной смеси, трубного финишера и машины для нанесения пленкообразующих материалов. Бетоноукладчик со скользящими формами должен работать, как правило, от двух копирных струн. При гарантированной требуемой ровности основания допускается работа бетоноукладчика от одной копирной струны. 5.18. Копирную струну следует закреплять параллельно оси дороги примерно на расстоянии 7 м. Высота установки копирной струны над верхом земляного полотна находится в пределах 0,5-1 м. Копирную струну необходимо закреплять в кронштейнах на стойках, устанавливаемых на расстоянии не более 15 м друг от друга на прямых участках и 4-6 м на виражах. Длина участка с установленными копирными струнами должна быть не менее сменной производительности комплекта машин. Установка рельс-форм 5.19. Рельс-формы следует устанавливать с точностью и надежностью, обеспечивающими заданную ровность поверхности покрытия. Рельс-формы необходимо устанавливать на прочное основание из грунта, укрепленного вяжущими, из щебня или гравия. Допускается установка рельс-форм на уширенное основание дорожной одежды. Если такое основание не обеспечивает беспросадочного положения рельс-форм под нагрузкой от машин бетоноукладочного комплекта, то под рельс-формами должно быть устроено усиленное основание. 5.20. Перед установкой должно быть проверено состояние и правильность геометрических размеров рельс-форм. Искривления рельс-форм в вертикальной плоскости не должны превышать 2 мм, в горизонтальной плоскости - 5 мм. Разность высоты звеньев рельс-форм на стыках не должна превышать 2 мм. Рельс-формы должны быть очищены от старого бетона. 5.21. Рельс-формы следует устанавливать только после приемки готового земляного полотна и основания на участке длиной не менее 500 м. 5.22. До строительства покрытия установленные рельс-формы должны быть обкатаны наиболее тяжелой машиной комплекта. Обнаруженные просадки необходимо устранить подбивкой основания и подъемкой рельс-форм с проверкой их положения нивелиром. Рельс-формы должны опираться на основание всей нижней плоскостью без просветов. Отклонения отметок рельс-форм от проектного положения после обкатки не должны превышать 5 мм. 5.23. Перед устройством выравнивающего слоя необходимо произвести контрольную проверку ровности основания с целью обеспечения требуемой толщины бетонного покрытия по всему поперечному его сечению. Для этого разрешается использовать передвигающийся по рельс-формам шаблон, снабженный металлическими штырями диаметром 20 мм, установленными через 20-30 см в соответствии с очертаниями основания (рис. 9).