Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Тематическая подборка Руконструкция, ремонт и содержание искусственных сооружений. Тематическая подборка.ИНФОРМАЦИОННЫЙ ЦЕНТР ПО АВТОМОБИЛЬНЫМ ДОРОГАМ АВТОМОБИЛЬНЫЕ ДОРОГИ РЕКОНСТРУКЦИЯ, РЕМОНТ И СОДЕРЖАНИЕ ИСКУССТВЕННЫХ СООРУЖЕНИЙ Тематическая подборка Москва 2000 СНиП 2.05.03-84* Мосты и трубы. Изд. офиц.; Введ. 01.01.86. - М.: Госстрой СССР, 2000. - 213 с. Извлечение *Настоящие нормы распространяются на проектирование новых и реконструкцию существующих постоянных мостов (в том числе путепроводов, виадуков, эстакад и пешеходных мостов) и труб под насыпями на железных дорогах (колеи 1520 мм), линиях метрополитена и трамвая, на автомобильных дорогах (включая внутрихозяйственные дороги в колхозах, совхозах и других сельскохозяйственных предприятиях и организациях, дороги промышленных предприятий), на улицах и дорогах городов, поселков и сельских населенных пунктов. ОБЩИЕ УКАЗАНИЯ 1.1*. При проектировании новых и реконструкции существующих мостов и труб следует: выполнять требования по обеспечению надежности, долговечности и бесперебойности эксплуатации сооружений, а также безопасности и плавности движения транспортных средств, безопасности для пешеходов и охране труда рабочих в периоды строительства и эксплуатации; предусматривать безопасный пропуск возможных паводков и ледохода на водотоках, а, кроме того, на водных путях - выполнение требований судоходства и лесосплава; принимать проектные решения, обеспечивающие экономное расходование материалов, экономию топливных и энергетических ресурсов, снижение стоимости и трудоемкости строительства и эксплуатации; предусматривать простоту, удобство и высокие темпы монтажа конструкций, возможность широкой индустриализации строительства на базе современных средств комплексной механизации и автоматизации строительного производства, использования типовых решений, применения сборных конструкций, деталей и материалов, отвечающих стандартам и техническим условиям; учитывать перспективы развития транспорта и дорожной сети, реконструкции имеющихся и строительства новых подземных и наземных коммуникаций, интересы благоустройства и планировки населенных пунктов, перспективы освоения земель в сельскохозяйственных целях; предусматривать меры по охране окружающей среды (в том числе предотвращение заболачивания, термокарстовых, эрозионных, наледных и других вредных процессов), по поддержанию экологического равновесия и охране рыбных запасов. 1.2. Основные технические решения, принимаемые при проектировании новых и реконструкций существующих мостов и труб, следует обосновывать путем сравнения технико-экономических показателей конкурентоспособных вариантов. 1.3*. При проектировании реконструкции мостов и труб следует учитывать их физическое состояние, грузоподъемность конструкций, продолжительность и режим эксплуатации сооружений после реконструкции. При строительстве вторых путей, проектировать железнодорожные мосты и трубы следует с учетом конструктивных особенностей и опыта эксплуатации сооружений на действующем пути. ЭКСПЛУАТАЦИОННЫЕ ОБУСТРОЙСТВА 1.79*. Все части пролетных строений, видимые поверхности опор и труб должны быть доступны для осмотра и ухода, для чего следует устраивать проходы, люки, лестницы, перильные ограждения (высотой не менее 1,10 м), специальные смотровые приспособления, а также закладные части для подвески временных подмостей. В мостах с балочными пролетными строениями и подвижными опорными частями следует предусматривать условия для выполнения работ по регулированию положения, ремонту или замене опорных частей. 1.80. У каждого конца мостового сооружения или трубы при высоте насыпи свыше 2 м для железнодорожных и свыше 4 м для автодорожных сооружений следует, как правило, устраивать по откосам постоянные лестничные сходы шириной 0,75 м. 1.81*. В необходимых случаях (например, при строительстве мостов и труб в опытном порядке, при применении для мостов внешне статически неопределимых систем, чувствительных к осадкам, при создании в стальных конструкциях предварительно напряженного состояния и др.) в проектной документации следует предусматривать установку специальных марок или других приспособлений, необходимых для осуществления контроля за общими деформациями, а также за напряженным состоянием отдельных его элементов. 1.82. На железнодорожных мостах и в путепроводах тоннельного типа при их длине свыше 50 м следует предусматривать площадки-убежища в уровне железнодорожного проезда через 50 м с каждой стороны проезда, располагаемые в шахматном порядке. При длине моста или путепровода до 100 м площадки-убежища допускается устраивать по одной с каждой стороны проезда. На линиях, где предусмотрена скорость движения поездов свыше 120 км/ч, а также на мостах в районах со средней температурой наружного воздуха наиболее холодной пятидневки с обеспеченностью 0,98 ниже минус 40°С расстояние между площадками-убежищами должно быть не более 25 м. 1.83. Противопожарное оборудование на железнодорожных мостах должно соответствовать Указаниям по устройству и конструкции мостового полотна, утвержденным МПС, на автодорожных - перечню, согласованному с минавтодорами союзных республик. 1.84*. Все металлические конструкции мостовых сооружений должны быть заземлены, если они расположены на расстояниях менее 5 м от контактной сети на постоянном токе и менее 10 м от контактной сети на переменном токе. Также должны быть заземлены железобетонные и бетонные конструкции, поддерживающие контактную сеть. 1.85. При проектировании путепроводов и пешеходных мостов через пути электрифицированных железных дорог над контактной сетью следует предусматривать устройство ограждающих и предохранительных вертикальных щитов (сеток) высотой 2,0 м. Допускается применение с каждой стороны моста горизонтальных щитов (сеток) длиной не менее 1,5 м. 1.86. Железнодорожные мосты и путепроводы на путях перевозки ковшей с жидким чугуном и горячим шлаком должны иметь вместо перил специальные предохранительные ограждения, высота которых должна быть на 20 см выше верха ковшей. При этом через 50 м с каждой стороны следует предусматривать площадки-убежища, располагаемые в шахматном порядке. Конструкции путепроводов, под которыми предполагается проход слитко-, чугуно- или шлаковозных составов, должны иметь специальные экраны, ограничивающие нагрев ограждаемых конструкций до температуры не выше 100°С. 1.87*. На всех мостах не допускается прокладка нефтепроводов, нефтепродуктопроводов и, как правило, линий высоковольтных электропередач (напряжением свыше 1000 В). Кроме того, на железнодорожных мостах не допускается прокладка газопроводов и канализационных трубопроводов, а также водопроводных линий. При специальном технико-экономическом обосновании на автодорожных, городских и пешеходных мостах допускается прокладка в стальных трубах тепловых сетей, водопроводных линий, напорной канализации и газопроводов с рабочим давлением не более 0,6 МПа (6 кгс/см2). Во всех случаях должны быть предусмотрены меры по обеспечению сохранности моста, а также непрерывности и безопасности движения по нему в случаях прорывов и повреждений трубопроводов и кабелей. Для этого на больших и средних мостах линии электропередачи и другие коммуникации, как правило, а на железнодорожных мостах обязательно должны иметь устройства для выключения этих линий и коммуникаций с обеих сторон моста. 1.88*. Мосты должны иметь приспособления для пропуска линий связи, предусмотренных на данной дороге, и других коммуникаций, разрешенных для данного сооружения, а на железных дорогах (в том числе и на линиях, где электрическая тяга поездов первоначально не предусмотрена) и в городах при троллейбусном и трамвайном движении - также устройства для подвески контактной сети. Для прокладки труб и кабелей следует, как правило, предусматривать специальные конструктивные элементы (выносные консоли, поперечные диафрагмы, наружные подвески и т.п.), не препятствующие выполнению работ по текущему содержанию и ремонту моста. Прокладка коммуникаций под тротуарными плитами и на разделительной полосе допускается при защите от повреждений во время эксплуатации как коммуникаций, так и конструкций моста. В случае прокладки коммуникаций в замкнутых полостях блоков под тротуарными плитами необходимо устройство в них гидроизоляции и отверстий для водоотвода. 1.89. Железнодорожные и автодорожные мосты с разводными пролетами, а также мосты с совмещенной проезжей частью (для неодновременного движения рельсовых и безрельсовых транспортных средств) должны быть ограждены с обеих сторон сигналами прикрытия, находящимися на расстоянии не менее 50 м от въездов на них. Для городских мостов расстояния от въездов до сигналов прикрытия устанавливаются по согласованию с ГАИ МВД РФ. Открывание сигналов прикрытия должно быть возможно только при неразведенном положении разводного пролета, а также при незанятом состоянии совмещенного проезда. Железнодорожные мосты с разводными пролетами, а также однопутные мосты на двухпутных участках дороги должны быть защищены предохранительными (улавливающими) тупиками или устройствами путевого заграждения. Для больших железнодорожных мостов следует предусматривать устройство заградительной и оповестительной сигнализации, а также контрольно-габаритных устройств в соответствии с Правилами технической эксплуатации железных дорог (ПТЭ), утвержденными МПС. Судоходные пролеты на мостах через водные пути должны быть оборудованы освещаемой судовой сигнализацией. 1.90. У охраняемых мостов следует предусматривать помещения для охраны моста и соответствующие устройства. Около больших железнодорожных мостов, а также автодорожных и городских мостов длиной свыше 200 м следует предусматривать помещения площадью 16 - 25 м2 для их обслуживания и, кроме того, в обоснованных случаях - помещения для компрессорных. На больших железнодорожных мостах для механизации работ по текущему содержанию и ремонту следует, по согласованию с МПС, предусматривать устройство линий подачи сжатого воздуха и воды, а также линий продольного электроснабжения с токоразборными точками. СНиП 3.06.07-86 Мосты и трубы. Правила обследований и испытаний. - Изд. офиц. - М.: Гос. Строит. комитет СССР, 1988. - 41 с. Извлечение 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Обследования и испытания мостов и труб проводятся для выявления состояния и изучения работы этих сооружений. Обследования мостов и труб могут проводиться как самостоятельный вид работ (без проведения испытаний). Испытания и обкатку сооружений допускается проводить только после выполнения обследований (см. п. 3.1) и с учетом полученных по ним данных. 1.2. Работы по обследованиям и испытаниям мостов и труб должны выполняться специализированными подразделениями (мостоиспытательными станциями, мостоиспытательными лабораториями1) министерств и ведомств, осуществляющих строительство или эксплуатацию мостов и труб. 1 В дальнейшем организации, проводящие работы, именуются мостостанциями. К выполнению работ по обследованиям с испытаниями или обкаткой могут привлекаться исследовательские подразделения вузов, имеющих кафедры мостов. Вопросы о возможности привлечения к испытаниям вузов, не имеющих кафедр мостов, должны решаться госстроями союзных республик по представлениям минвузов. Обследования мостов и труб как самостоятельный вид работ допускается проводить также комиссиями, назначенными приказами руководителей министерств и ведомств, осуществляющих строительство или эксплуатацию сооружений. 1.3. Для решения отдельных вопросов, возникших при проведении обследований и испытаний, заказчик указанных работ по предложению мостостанции должен привлекать к совместной работе с ней организации, осуществляющие специальные виды работ (водолазные станции, буровые партии, грунтовые лаборатории, группы по контролю технического состояния и правильности эксплуатации электрических и контактных сетей и др.), а также представителей Госавтоинспекции и других органов государственного надзора. Привлеченные организации должны работать под общим методическим руководством мостостанции, а полученные ими данные (материалы) должны учитываться при принятии решений мостостанциями. 1.4. При приемке в эксплуатацию все законченные строительством мосты и трубы должны быть обследованы; мосты, указанные в п. 1.5, должны быть, кроме того, испытаны, а мосты, указанные в п. 1.6. - обкатаны. 1.5. Испытаниям при приемке в эксплуатацию должны, как правило, подвергаться мосты с опытными и впервые применяемыми конструкциями. Испытания других вводимых в эксплуатацию мостов (имеющих большие пролеты, а также большую повторяемость основных несущих элементов) могут проводиться по решениям приемочных комиссий, по требованиям проектных и эксплуатационных организаций, а также в связи с выполнением соответствующими организациями научно-исследовательских и опытных работ. Необходимость проведения испытаний в указанных случаях должна быть обоснована. 1.6. Вводимые в эксплуатацию и не подвергаемые испытаниям (по п. 1.5) железнодорожные мосты и мосты под пути метрополитена, а также автодорожные мосты под нагрузки АБ (см. СНиП 2.05.03-84) должны быть обкатаны. 1.7. Обследования мостов и труб, находящихся в эксплуатации, должны проводиться регулярно (в плановом порядке) с периодичностью, установленной в ведомственных руководствах (инструкциях) по текущему содержанию сооружений. 1.8. Испытания эксплуатируемых сооружений должны проводиться в случаях, когда решение вопросов, связанных с эксплуатацией сооружений, не может быть получено только расчетным путем по данным обследований. Потребность в проведении испытаний эксплуатируемых сооружений может возникнуть также после их капитального ремонта или реконструкции (усиления), при наличии в частях или элементах неисправностей, в случаях уточнения расчетной грузоподъемности, оценки эффективности мер, предусматриваемых для обеспечения безопасного пропуска отдельных тяжелых нагрузок, а также в других обоснованных случаях. Необходимость проведения испытаний обосновывается мостостанциями, выполняющими обследования; решения о проведении испытаний принимаются организациями, осуществляющими эксплуатацию сооружений. 1.9. Обследования и испытания мостов и труб следует проводить по заранее разработанным программам, составленным исполнителями работ с учетом предложений заинтересованных организаций. В программах должны быть отражены основные задачи и общая цель предпринимаемых работ, приведены содержание и объемы работ по обследованию, намечены конструкции и их элементы (сечения), подвергаемые исследованию при испытаниях, указаны нагрузки для статических и динамических испытаний, определены виды и состав отчетных технических документов. Положения программ испытаний автодорожных и городских мостов в части определения величины испытательной нагрузки и схем намечаемых загружений должны разрабатываться на основании проектных расчетных материалов. Программы согласовываются с заказчиком-организацией, осуществляющей строительство или эксплуатацию сооружения, и утверждаются руководителем организации, в подчинении которой находятся исполнители работ. Примечания: 1. Для обследований, проводимых мостостанциями ведомств, эксплуатирующих сооружения, и осуществляемых в порядке ведения текущего содержания сооружений, составление программ работ не является обязательным. 2. Для разработки программ испытаний мостов проектные организации обязаны по запросам мостостанций предоставлять им необходимые для испытаний расчеты. 1.10. Руководитель работ мостостанций может, учитывая особенности объекта, а также местные условия, конкретизировать и дополнить отдельные положения предварительно разработанной программы: наметить проведение отдельных дополнительных видов работ (см. п. 2.3), определить состав и объем подготовительных работ, уточнить степень подробности осмотра конструкций и объем контрольных измерений, уточнить места установки измерительных приборов и схемы загружения моста испытательной нагрузкой, наметить наиболее рациональный порядок загружения моста при испытаниях. Проводимые уточнения и дополнения должны быть направлены на решение основных задач, намеченных программой. 1.11. Подготовительные работы, связанные с проведением обследований и испытаний (устройство временных подмостей и смотровых приспособлений с выделением необходимых материалов и рабочей силы, предоставление испытательной нагрузки, регулирование движения на мосту и под мостом в период испытаний и др.), должны выполняться: на вновь построенных сооружениях - строительной организацией, возводившей объект; на эксплуатируемых сооружениях - организацией, в ведении которой находится объект. 1.12. Обследование и испытания мостов и труб необходимо проводить при благоприятных погодных условиях, когда имеются условия для осмотра всех частей сооружения, не нарушается работа устанавливаемых измерительных приборов, нет препятствий для безопасного передвижения испытательной нагрузки, возможно выполнение требований по технике безопасности работ и охране труда персонала, занятого на работах. Не следует проводить обследования и испытания в ненастную погоду, при температуре наружного воздуха при испытаниях ниже минус 20°С, при обследовании ниже минус 30°С, при наличии на конструкциях снежного покрова, инея, наледи, а также над рекой во время ледостава и ледохода. Инструкция по уширению автодорожных мостов и путепроводов: ВСН 51-88 / Минавтодор РСФСР, Миндорстрой УССР, Миндорстрой БССР. - М, 1990. - 128 с. 2. ОЦЕНКА СОСТОЯНИЯ ЭКСПЛУАТИРУЕМОГО МОСТА 2.1. При оценке состояния сооружения устанавливают наличие дефектов в нем, определяют несущую способность элементов и грузоподъемность сооружений с учетом повреждений (трещин, коррозии арматуры или металла, или других ослаблений сечения, деформаций связей и т.д.) по специальным методикам.1 1 Результаты обследования заносят в книгу искусственного сооружения Для оценки несущей способности элементов должны быть известны все геометрические размеры и армирование элементов, характеристики материалов (металл, бетон, арматура, грунты). Эти данные принимаются по имеющейся технической документации и, при необходимости, по результатам специальных обследований и изысканий, проводимых перед разработкой проекта. Обследование выполняют в соответствии с требованиями, изложенными в действующих нормативных документах. 2.2. Результаты обследования и испытаний (если их проводили) должны быть представлены в виде отчета, содержащего необходимую информацию для разработки ТЭР и последующего проектирования реконструкции объекта, в том числе; схемы фактического расположения и размеры элементов сооружения; ведомость дефектов с соответствующими схемами, фотографиями и объемами соответствующих ремонтных работ; сведения о размывах и деформациях русла; прочностные и деформативные характеристики материалов со ссылкой на проектную, исполнительскую документацию или результаты испытания материалов; ссылки на стандарты, регламентирующие физико-механические характеристики материалов, из которых изготовлены основные несущие элементы; данные по грузоподъемности всего сооружения на момент обследования (при необходимости); предложения по использованию существующего сооружения в целом или отдельных его частей при уширении со схемами расположения элементов и объемами основных работ. Для сталежелезобетонных пролетных строений оценка состояния должна характеризовать и степень участия железобетонной плиты в совместной работе с главными балками. При необходимости это можно определить по результатам статических испытаний пролетного строения. 2.3. Обследование конструкций с целью оценки их технического состояния перед разработкой проекта реконструкции производят для надземных элементов. Скрытые элементы обследуют только в случае видимых признаков начала разрушения открытых частей при наличии коррозии бетона подферменной площадки береговой опоры из-за плохой гидроизоляции шкафной стенки и протекания воды через стыки ее элементов; при деформации опор или наличии сведений из документации на мост о низком качестве строительных работ. Однако следует иметь в виду, что вскрытие грунта за шкафной стенкой нежелательно, поскольку исключает возможность учета в расчетах упрочнения грунта. В русловых опорах проводят подводные обследования с определением фактического состояния конструкций и величин размывов. 2.4. Грузоподъемность железобетонных балочных пролетных строений эксплуатируемого моста определяют в соответствии с требованиями ВСН 32-78 [1], а сталежелезобетонных пролетных строений по Инструкции [4] путем пересчета конструкций современными методами, учитывающими пространственную работу сооружения и неупругие деформации (в необходимых случаях). Допускается устанавливать грузоподъемность пролетных строений по результатам специальных испытаний, фиксирующих фактические деформации в арматуре растянутой зоны и хомутах, бетоне сжатой зоны, бетоне элементов, испытывающих крутильные деформации, а также фиксирующих раскрытие силовых трещин. Усилия определяют только в основных расчетных сечениях элементов и сечениях с дефектами, снижающими несущую способность. 2.5. При оценке жесткости диафрагм учитывают наличие трещин в диафрагмах, состояние мест приварки накладок, несовпадение полудиафрагмы в плане. При смещении полудиафрагм в плане до 15 мм изменение поперечной жесткости можно не принимать в расчет. При большем смещении полудиафрагм и наличии дефектов в сварных швах накладок степень снижения поперечной жесткости принимают пропорционально степени снижения несущей способности объединения или устанавливают экспериментальным путем по результатам испытаний моста. При смещении полудиафрагм свыше 50 мм, отрыве накладок и повреждениях в сварных швах распределение нагрузок между балками пролетных строений определяют в предположении шарнирного объединения сборных балок в уровне плиты проезжей части. Фактическая жесткость балок пролетных строений может быть определена как теоретически, так и по результатам статических или динамических испытаний. 2.6. При оценке несущей способности элементов пролетных строений сечение арматуры принимают с учетом ослабления металла коррозией. Внешним признаком коррозии арматуры является наличие трещины вдоль нее в защитном слое бетона. Фактическое сечение арматуры определяют по результатам замеров на полностью оголенной арматуре на каком-либо участке или на арматуре, оголенной с одной стороны. При этом, если не представляется возможным замерить фактический диаметр неповрежденной арматуры, его определяют по толщине коррозии, принимая, что наличие окислов толщиной 5 мм соответствует повреждению металла на глубину 1 мм. ОДН 218.012-99. Общие технические средства к ограждающим устройствам на мостовых сооружениях, расположенных на магистральных автомобильных дорогах. Изд. офиц. Отрасл. дор. нормы. - М., 1999. - 13 с. 1. Область применения Настоящие отраслевые дорожные нормы (ОДН) распространяются на конструкции ограждений недеформируемого и деформируемого типа, устанавливаемые на мостовых сооружениях автомагистралей Российской Федерации, в том числе на автомобильных дорогах международного класса. Нормы применяются на всей территории Российской Федерации. Предметом нормирования настоящих ОДН являются требования к мостовым ограждениям, на основании которых осуществляется выбор (из числа сертифицированных конструкций) и разработка новых конструкций ограждений для мостов, а также определение области применения разработанных ранее конструкций. Нормы являются обязательными для применения органами государственного управления автомобильными дорогами, органами надзора, проектными и научно-исследовательскими организациями, предприятиями и организациями дорожного хозяйства России независимо от ведомственной подчиненности и форм собственности. Методические рекомендации по содержанию мостовых сооружений автомобильных дорог / Росавтодор. - М., 1999. - 86 с. Извлечение 5. Содержание мостовых сооружений 5.1. Содержание элементов мостового полотна 5.1.1. Нарушение водонепроницаемости проезжей части железобетонных, бетонных и каменных мостов способствует просачиванию воды на главные балки, опоры и опорные части. Если влага попадает в трещины бетона или кладки, то могут произойти выщелачивание бетона (или раствора) и коррозия арматуры. Поэтому при содержании проезжей части моста и подходов к нему необходимо следить за состоянием покрытия и водоотвода, надежностью (прочностью) оградительных устройств, тротуаров и перил, состоянием деформационных швов и гидроизоляции, а также за чистотой элементов конструкции проезжей части. 5.1.2. В процессе эксплуатации на проезжей части могут появиться неровности, волны, выбоины, трещины в покрытии и излишняя толщина покрытия, может произойти износ покрытия с обнажением нижних слоев проезжей части и арматурных сеток защитного слоя, а также разрушение покрытия около деформационных швов. Появление отдельных дефектов в покрытии способствует застою воды, что ведет к более интенсивному разрушению всего покрытия. Такие дефекты устраняют в наиболее короткие сроки. На мостовых сооружениях без гидроизоляции дефекты в покрытии вообще недопустимы, так как оно выполняет роль гидроизоляции и при образовании трещин и нарушении водоотвода создаются условия для просачивания воды на несущие элементы. Поэтому дефекты здесь надо устранять немедленно. При небольших повреждениях покрытия их устраняют обычным ямочным ремонтом, а в случае значительных повреждений (на всей длине или ее части) его заменяют, устраивая новое с соблюдением необходимых уклонов проезжей части. Толщина нового покрытия должна быть не больше, чем предусмотрено проектом моста; излишняя толщина может увеличить собственный вес пролетных строений и тем самым снизить их грузоподъемность. Поэтому на конструкциях, имеющих значительное провисание пролетных строений, выравнивать покрытие нужно только после ремонта главных несущих конструкций. Нельзя допускать увеличение постоянной нагрузки на сооружение, вызываемое различными обстоятельствами. 5.1.3. В период ухода за проезжей частью необходимо уделять большое внимание состоянию водоотвода, так как его нарушение приводит к застаиванию воды на покрытии. Нарушение водоотвода может быть вызвано не только повреждением покрытия, но и отсутствием соответствующих уклонов, необходимого количества водоотводных устройств (трубок), а также их засорением или неправильным расположением. Если на проезжей части образуются лужи, то, определив основные причины их образования, надо принимать срочные меры к их устранению - восстановить уклоны, отремонтировать покрытие и т.п. На загрязненной проезжей части водоотвод также не будет осуществляться, поэтому проезжую часть, водоотводные трубки и деформационные швы нужно регулярно очищать от посторонних предметов, грязи, мусора и воды, снега и льда. Весь мусор удаляют обязательно за пределы моста; категорически запрещается заметать мусор в водоотводные трубки, на деформационные швы и на конусы устоев. Очищать проезжую часть желательно механизированным способом, используя соответствующие уборочные машины, с последующей доочисткой вручную зон шириной 1 м вдоль ограждений безопасности. Для труднодоступных мест целесообразно использовать мобильные компрессорные установки (например, для прочистки водоотводных трубок и лотков под деформационными швами). Водоотводные трубки и лотки - основные элементы, обеспечивающие отвод воды, и поэтому они всегда должны быть в исправном состоянии, чтобы обеспечить отвод воды за пределы моста. 5.1.4. В зимнее время особое внимание следует обращать на то, чтобы на проезжей части не образовывалась ледяная корка, так как это может привести к аварийной ситуации на мосту. Поверхность покрытия следует посыпать песком, топливным шлаком, дробленым камнем и пр. В ряде случаев на дорогах для устранения гололеда проезжую часть посыпают хлористыми солями. Однако на мостах этого делать нельзя. Удаление снега на большинстве мостов допускается путем его сбрасывания через перильные ограждения в подмостовую зону. На путепроводах удаление снега производится путем погрузки его в автотранспортные средства с последующим транспортированием к месту выгрузки. После уборки снега на проезжей части чистят тротуары и перила. 5.1.5. Гидроизоляция проезжей части является элементом моста, от состояния которого во многом зависит долговечность сооружения. Характер повреждения гидроизоляции определяется при ее вскрытии. Внешними признаками нарушения гидроизоляции без вскрытия могут быть подтеки и следы выщелачивания бетона, образовавшиеся на нижней поверхности плиты проезжей части около швов, трещин, пор, щелей и пр. Иногда в местах просачивания влаги образуются сталактиты в виде сосулек из извести. Дефекты водоотвода и гидроизоляции выявляются быстрее в периоды продолжительных и ливневых дождей. Все дефекты гидроизоляции, как правило, устраняются при ремонте проезжей части пролета или всего моста, однако локальный ремонт гидроизоляции в отдельных случаях можно выполнить в рамках ППР. 5.1.6. Деформационные швы - ответственные элементы сооружений, и неисправное их состояние приводит к нарушению нормальной работы пролетных строений на температурные воздействия и к разрушению краев плиты проезжей части около швов от временной нагрузки. В результате вода и грязь могут проникать на опоры и опорные части. Под деформационными швами пролетные строения должны иметь возможность свободного перемещения. Все предметы, которые мешают этому, нужно убирать (например, лишний бетон и остатки опалубки под швами между главными балками соседних пролетов и у шкафных стенок). Внешним осмотром определяют загрязнение деформационных швов, нарушение самого шва и покрытия около него, проверяют наличие и состояние деталей крепления и элементов шва и пр. В швах закрытого типа опасно образование трещин при понижении температуры, когда пролетные строения сокращаются, а ширина шва увеличивается. В образовавшиеся трещины попадает вода и посторонние включения. Вода в зазорах и трещинах замерзает и вызывает разрушение покрытия и самого шва. При нарушении изоляции швов вода может проникать на поверхность опоры и опорные части или скапливаться в нижней части компенсаторов, способствуя интенсивному разрушению шва. В швах с мастичным заполнением распространенным повреждением является образование трещин в мастике и по контакту ее с покрытием из-за недостаточной эластичности мастики. Как правило, это бывает, когда применяют битум вместо мастики. Поэтому при ремонте швов необходимо применять только рекомендуемые мастики. При содержании швов с резиновыми компенсаторами необходимо следить, чтобы в резиновых вкладышах не было трещин, ослабления или нарушения их крепления. 5.1.7. Для предотвращения коррозии все металлические элементы мостового полотна - ограждения безопасности, перила и др. - грунтуются и затем окрашиваются. Перед нанесением лакокрасочных материалов поверхность должна быть тщательно подготовлена - очищена от грязи, старой краски, рыхлых слоев продуктов коррозии, обезжирена, обеспылена и только потом загрунтована. Такие работы на мостовых сооружениях должны выполняться ежегодно. Целесообразно применять оцинкованные конструкции. 5.1.8. В местах сопряжения моста с насыпью могут происходить просадки покрытия и образовываться порожки, нарушающие нормальное движение транспорта при въезде на мост и съезде с него и способствующие разрушению концевых участков проезжей части моста от ударов движущихся автомобилей. Появление просадок может быть вызвано разными причинами: плохим уплотнением грунта насыпи при строительстве подходов; разрушением тела насыпи и конуса из-за неправильного водоотвода, переувлажнения и размыва грунта; применением мерзлого грунта, а также смещением или разрушением переходных плит. Местам сопряжения моста с насыпью при содержании сооружения должно уделяться повышенное внимание. Эти дефекты выявляются внешним осмотром или при вскрытии насыпи. Работы по содержанию сопряжения сводятся к поддержанию нормального водоотвода, досыпке и уплотнению грунта в местах размыва, ликвидации неровностей в покрытии. 5.3. Содержание опорных частей Металлические детали опорных частей регулярно очищают от ржавчины и окрашивают (см. п. 5.2.2). Рабочие поверхности стальных опорных частей смазываются графитовой эмульсией, состоящей из вязкого масла с добавлением графита. Необходимо следить за исправностью защитных кожухов, футляров, отсутствующие крышки футляров должны быть своевременно восполнены. При уходе за резиновыми опорными частями следят, чтобы они не загрязнялись веществами, содержащими жир, масло и другие вредные примеси. Подвижность железобетонных валковых опорных частей, расположенных в колодце, в значительной степени зависит от состояния заполнения пространства между стенками колодцев и валками. Заполнение должно быть эластичным. Это обеспечивается паклей, пропитанной битумом и размещенной только в верхней части колодцев. Если заполнение засорится каменной мелочью или пылью, то оно теряет свои упругие свойства и препятствует повороту валков. Из колодцев должны быть убраны доски от опалубки, куски бетона, щебень и другие предметы, препятствующие повороту валков. Для отвода воды в стенках колодцев должны быть отверстия. В местах опирания можно наблюдать перекосы опорных плит, неплотности между ними и эксцентрическое расположение плит. Дефекты опорных частей, как правило, устраняют при подъеме пролетных строений или снятии с них нагрузки. В консольно-подвесных пролетных строениях необходимо обращать особое внимание на состояние опорных столиков, на которых расположены опорные части подвесных балок. В опорных столиках могут появляться трещины или сколы бетона под опорными частями из-за того, что углы столиков недостаточно армированы. Во всех случаях опорные части необходимо возвращать в проектное положение с учетом фактической температуры на момент исправления их положения. 5.4. Содержание опор Содержание опор заключается в поддержании чистоты их ригелей и подферменных площадок, регулярном осмотре элементов, как в надводной, так и подводной частях конструкций с целью выявления и своевременного устранения дефектов, оказывающих влияние на долговечность и грузоподъемность сооружения, а также наблюдении за положением опор и опорных частей. При содержании опор нельзя допускать, чтобы на подферменных площадках и уступах застаивалась вода, скапливался мусор, грязь и прочие посторонние предметы, так как при наличии трещин в этих местах влага будет проникать в тело опоры и разрушать ее. Особенно это вредно для старых опор, где под влиянием атмосферных воздействий возникли глубокие трещины. Нормальный водослив обеспечивается при гладкой поверхности подферменных площадок и наклонных уступов опор и при наличии на них уклонов в наружную сторону не менее 2%. Однако, эти условия часто не выполняются, и вода застаивается на конструкции опор. В ряде случаев для отвода воды на горизонтальных поверхностях опор устраивают уклоны, применяя цементный раствор. Однако такое покрытие недолговечно, так как температурные деформации раствора и бетона под ним разные, в результате происходит растрескивание раствора или его отслоение, если нарушена технология ремонтных работ. В таких случаях надо очистить горизонтальные поверхности опоры от остатков раствора и мусора и устроить новые сливы. При осмотре гибких опор из сборных железобетонных элементов особое внимание следует уделять состоянию их насадок и свай, находящихся в уровне переменного горизонта воды. Разрушение бетона защитного слоя, каверности в стыках элементов, а также трещины на отдельных участках устраняются с применением материалов и технологических операций, используемых при ремонте бетонных поверхностей пролетных строений. Обязательной заделке подлежат все трещины, ширина которых на поверхностях свай, расположенных в уровне переменного горизонта воды, превышает 0,2 мм, а также превышающих 0,3 мм на остальных участках конструкции. Заделку трещин следует осуществлять после определения причин их возникновения, оценки влияния трещин на долговечность и грузоподъемность опор. Так, перед устранением вертикальных трещин в корне консоли ригеля и на его участках между стойками, а также на поверхностях стоек из железобетонных оболочек следует устанавливать гипсовые маячки и по результатам наблюдений выбрать способ ремонта. Возникновение ряда дефектов в элементах опор, влияющих на грузоподъемность конструкции, требует выполнения работ по их усилению. При наличии глубоких продольных раскалывающих трещин в насадках опор устраивают металлические объемлющие бандажи из уголков и арматурных стержней или прибетонируют к стойкам опор в их верхней части железобетонные кронштейны. Возникновение глубоких сколов бетона в насадках опор под ребрами балок пролетных строений, уложенных без опорных прокладок, в ряде случаев, требует развития площадки опирания за счет увеличения ширины насадки (или установки металлических опорных столиков), а наличие вертикальных силовых трещин прогрессирующего развития в насадке между сваями требует ее усиления. Разрушение бетона свай в уровне переменного горизонта воды, существенно уменьшающее площадь их рабочего сечения, устраняют с устройством железобетонных рубашек (иногда устраивают бетонные рубашки в металлическом бандаже из листовой стали). В профилактических целях целесообразно производить гидрофобизацию насадок опор один раз в пять лет. Состояние массивных опор определяют внешним осмотром и остукиванием ее поверхности. Такой осмотр позволяет обнаружить большинство дефектов, в том числе и скрытого характера. Так, например, следы выщелачивания раствора на облицовке опоры указывает на неисправности сливных площадок, наличие трещин и полостей внутри кладки, пустот между облицовкой и телом опоры; в массивных устоях необсыпного типа следы выщелачивания указывают на неудовлетворительное состояние дренажа и отсутствие или неисправность изоляции опоры. Для определения глубины и характера распространения трещин в теле опоры, в необходимых случаях надо вскрыть облицовку, а ширину трещин замерить щупом. Сквозные трещины можно определить путем нагнетания в них подкрашенной жидкости. Обнаружить скрытые дефекты возможно при помощи ультразвуковых и других акустических приборов. Особое внимание при осмотре следует уделять массивным опорам с каменной облицовкой и кладкой на известковых или цементно-песчаных растворах низкой прочности, имеющих значительные сроки эксплуатации. Разрушение этих опор начинается с нарушений в швах кладки, через которые проникает вода и, замерзая, разрушает контакт между облицовкой и кладкой. В результате этого, отдельные облицовочные камни (или группы камней) вываливаются и происходит разрушение кладки с образованием сквозных трещин в опорах, а при низкой прочности материала тела опоры возможно его выщелачивание фильтрующей водой с образованием в кладке раковин и пустот. Ремонтные работы включают периодическую расшивку швов с укреплением или заливкой камней кладки, а также восстановление сливных поверхностей. Расшивку швов выполняют цементно-песчаным раствором, а восстановление сливов с помощью полимерных растворов, соблюдая ровность их поверхности при наличии уклонов в наружную сторону не менее 2%. Дефекты, возникающие на локальных участках поверхностей массивных опор из монолитного и сборно-монолитного бетона, устраиваются с применением материалов и технологий, используемых обычно при ремонте бетонных поверхностей пролетных строений. При выветривании поверхностного слоя бетона с обнажением арматуры, наличии раковин, каверн, технологических швов и истирания на значительных поверхностях опоры для ремонта желательно применять метод торкретирования. Восстановление целостности тела опоры при наличии глубоких трещин, влияющих на несущую способность конструкции, возможно выполнять методом цементации, но предпочтительнее применять инъектирование трещин с помощью полимерных композиций. При уходе за опорами необходимо систематическое наблюдение за состоянием фундаментов и подводной части русловых опор. В результате воздействия водного потока или наличия агрессивной среды в воде, опора может оказаться недолговечной и постепенно разрушиться. Кроме того, механическое воздействие льда и плывущих предметов может вызвать сколы и истирание бетона и кладки, как тела опоры, так и фундаментной ее части, а подмыв опор привести к осадкам, кренам или сдвигу конструкций. Особенно опасны такие дефекты для свайно-стоечных опор и опор-стоек, где при разрушениях бетона плиты фундамента по ее периметру возможна потеря ее конструктивных связей со сваями, а уменьшение толщины плиты может привести к ее пролому и осадке тела опоры. Для наблюдения за состоянием подводной части опор надо привлекать специальные подразделения водолазов. Осадки, крены и другие деформации опор выявляют систематическими инструментальными наблюдениями. При длительных наблюдениях за положением опор целесообразно устанавливать (закладывать) на опорах марки и связывать их отметки с постоянным репером с помощью теодолитных или нивелирных ходов. Такие измерения надо выполнять регулярно с обязательной регистрацией полученных данных в журнале наблюдений или книге искусственного сооружения. Справочное пособие дорожному (мостовому) мастеру по содержанию мостовых сооружений на автомобильных дорогах / Росавтодор. - М, 1999 г. - 242 с. Извлечение Для обеспечения беспрепятственного и безаварийного пропуска транспорта по мостам и путепроводам в условиях дефицита денежных средств приоритетным направлением в общей структуре мостостроительных работ в ближайшие годы будет не только строительство новых, но и ремонт и содержание старых искусственных сооружений. В этих условиях от специалистов дорожного хозяйства, занятых ремонтом и содержанием сооружений, особо требуется грамотное решение возникающих перед ними вопросов. Настоящее пособие составлено на основании накопленного опыта в дорожных организациях России по ремонту и содержанию автодорожных мостов и предназначено для работников линейной службы эксплуатации - ДОРОЖНОГО (МОСТОВОГО) МАСТЕРА - как руководство по организации работ по содержанию мостов. В пособии изложены обязанности дорожного (мостового) мастера; способы формирования производственного подразделения, им возглавляемого для выполнения работ; рассмотрен порядок ведения технического учета сооружений, их осмотра; методы оценки технического состояния сооружений; приведены характерные дефекты элементов сооружений, конструкций, причины их появления, последствия и способы их устранения; изложены требования к материалам, используемым при ремонте и содержании, а также включены материалы справочного характера, которые могут быть использованы при принятии конкретных решений в повседневной практике. В основу пособия положены ГОСТы, СНиПы и другие действующие нормативные документы, а также научные разработки в области эксплуатации мостов. Ремонт и содержание мостов представляет совокупность организационных и технических мероприятий, обеспечивающих сохранность (долговечность) и безопасную работу сооружения в исправном состоянии в течение его расчетного срока службы. Хотя срок службы в Российской нормативной практике еще не регламентирован, его следует оценивать не менее 70 - 80 лет, в то время, как в Европе его нормативная величина определена в 100 лет. Основными задачами ремонта и содержания мостовых сооружений являются: - обеспечение круглогодичного, непрерывного, безопасного и комфортного движения транспортных средств с установленными расчетными для дороги скоростями и расчетными осевыми нагрузками, а также движения пешеходов; - обеспечение технически исправного состояния сооружений и расчетного срока их службы при минимальных затратах труда и материально-технических ресурсов; - систематическое улучшение транспортно-эксплуатационного состояния сооружений с учетом роста интенсивности движения и массы транспортных средств на автомобильных дорогах; - поддержание в надежном состоянии внешнего вида сооружений. Первичным звеном эксплуатационной службы мостов является производственное подразделение, возглавляемое дорожным (мостовым) мастером. РАЗДЕЛ I. СЛУЖБА ДОРОЖНОГО (МОСТОВОГО) МАСТЕРА Обязанности дорожного (мостового) мастера Дорожный (мостовой) мастер является ответственным лицом, обеспечивающим надежную работу мостовых сооружений на вверенном ему участке автомобильной дороги. На должность дорожного (мостового) мастера назначаются лица, имеющие специальное образование. В своей работе дорожный (мостовой) мастер руководствуется действующими нормативами, документами по содержанию автодорожных мостов. На дорожного (мостового) мастера возлагаются следующие обязанности: - осуществление контроля и анализа технического состояния сооружений; - ведение и хранение всей технической документации, связанной с осмотром, обследованием, ремонтом и содержанием сооружений; - проведение текущих осмотров в сроки, установленные нормативными документами; - выявление строительных и эксплуатационных дефектов, фиксирование их в натуре и в технической документации; - организация и ведение наблюдения за изменением дефектов во времени; - проведение контрольно-инструментальных измерений для выявления общих деформаций элементов сооружений (отдельных измерений); - проведение подготовительных работ для проведения специального осмотра (устройство подмостей, регулирование движения на мосту, очистка от грязи и т.д.); - определение объемов ремонтных работ сооружению и средств на их выполнение; - организация, обеспечение и контроль выполнения работ по надзору и содержанию; - организация пропуска ледохода и паводковых вод; - осуществление контроля за пропуском негабаритных тяжеловесных грузов по сооружениям; - постоянное повышение своей квалификации, изучение поступающих нормативных документов по ремонту и содержанию искусственных сооружений. Изложенные обязанности являются основой для разработки должностной инструкции дорожного (мостового) мастера. Состав производственного подразделения, возглавляемого дорожным (мостовым) мастером. Дорожный (мостовой) мастер является непосредственным руководителем специализированных звеньев, бригад по ремонту и содержанию искусственных сооружений. Протяженность искусственных сооружений для создания специализированного звена (бригады) по их ремонту и содержанию, возглавляемого мастером назначается в зависимости от наличия искусственных сооружений и местных условий. Численность звена - 3 - 4 человека бригады - 6 - 8 человек Количество звеньев определяется объемом трудозатрат на ремонт и содержание сооружений. Общее выражение для определения численности рабочих под работы имеет вид:

где: N - численность рабочих в структурном подразделении; Tkj, Tgj - суммарные годовые трудозатраты на виды работ для выделенной группы искусственных сооружений (соответственно для капитальных мостов, деревянных мостов) j - виды работ; j = 1, 2, 3, 4… - надзор, уход, профилактика, ППР, ремонт и реконструкция (усиление и уширение); 250 - расчетное число рабочих дней в году. Общие трудозатраты, необходимые для расчета численности структуры службы определяются для капитальных мостов по нижеуказанной формуле, как сумма трудозатрат по всем сооружениям выделенной группы на все виды работ (без реконструкции). Tkj = Lmi×K1i×K2i×(0,24 + 1,2K3i) + 10K3i×K4i + 20K3i×K5i×K6i Сумма в круглых скобках отражает численность рабочих для выполнения всего комплекса работ по содержанию сооружения, остальные слагаемые - численность соответственно при планово-предупредительном ремонте (ППР) и ремонте моста (путепровода). Где: Lmi - фактическая длина i-гo моста n - число мостов в выделенной группе K1i - коэффициент, учитывающий ширину моста и принимаемый как отношение фактической (В) ширины моста (суммарная величина габарита и ширина двух тротуаров с учетом разделительной полосы) к базовой ширине 10 м, т.е. K1i = Bi/10 K2i - коэффициент условия расположения сооружения 1,1- на федеральных дорогах 1,2 - в населенных пунктах 1,0 - в прочих случаях K3i - коэффициент трудоемкости работ, равный: 2,6 - для мостов с металлическими и сталежелезобетонными пролетными строениями 1,0 - для железобетонных мостов 1,5 - для железобетонных путепроводов через железную или автомобильную дорогу 2,0 - для железобетонных путепроводов через электрифицированную железную дорогу 0,93 - для каменных и бетонных мостов 1,6 - для деревянных мостов. K4i - коэффициент, учитывающий возраст сооружения при ППР 0,05 - для сооружений в возрасте до 20 лет 0,1 - для сооружений в возрасте 21 - 40 лет 0,2 - для сооружений в возрасте более 40 лет K5i - коэффициент сложности сооружения, применяемый: 1,2 - для рамных и арочных конструкций, а также балочных коробчатого сочетания 1,1 - для неразрезных, балочно-консольных и балочно-подвесных систем 1,0 - для разрезных балочных систем K6i - коэффициент, учитывающий возраст сооружения при ремонте 0,03 - при возрасте до 20 лет 0,05 - при возрасте 21 - 30 лет 0,07 - при возрасте более 30 лет 0,24; 1,0; 1,2-эмпирические коэффициенты. Пример расчета численности рабочих В качестве примера рассмотрен участок автомобильной дороги, эксплуатируемый одним подразделением, на котором имеется 10 сооружений, общей протяженностью 1200 п.м. Исходные данные по мостам и расчеты трудозатрат представлены в таблице. В результате расчета получено: подразделение только по содержанию мостов:

подразделение: содержание + ППР:

Разбивка общей численности рабочих по звеньям и бригадам проводится в зависимости от объемов и местоположения ремонтных работ. Могут быть созданы специализированные звенья по содержанию крупных сооружений: металлических и сталежелезобетонных мостов длиной свыше 100 м железобетонных длиной свыше 300 м деревянных длиной свыше 150 м или территориально обособленные группы сооружений. Для большого объема работ создаются комплексные бригады по 9 - 12 человек. Абрамов Д.Л. Пособие по расчету сечений балочных деревянных мостов с разбросанными прогонами. - М.: Союздорнии, 1998. - 125 с. Извлечение Настоящее Пособие позволяет строить (подбирать сечения элементов моста), определять грузоподъемность и производить усиление деревянных мостов со сближенными прогонами без использования проекта и расчетов. 4. УСИЛЕНИЕ МОСТОВ Если в результате расчета грузоподъемность моста в целом или его отдельных элементов окажется недостаточной (менее проектной), то следует произвести усиление моста. Усиление требуется и в тех случаях, когда по исправному мосту предполагается пропуск нагрузки, превышающей расчетную. Усиление существующего моста производится только в том случае, если оно требует меньше времени, чем постройка нового необходимой грузоподъемности. Потребность в усилении элементов моста определяется по напряжениям от гусеничной нагрузки класса НГ-60. Если напряжение в элементах моста превышает расчетное сопротивление древесины (прил. 4 настоящего Пособия), то усиление необходимо. 4.1. Способы усиления мостов. Существуют разные способы усиления элементов мостов, применение которых зависит от степени потери элементом моста прочности. При конструкции пролетного строения, состоящей из сплошного слоя пластин (нижнего настила), уложенных на смежные прогоны, грузоподъемность прогонов определяют для совместного сечения пластин и прогонов. Загнивание как пластин, так и прогонов сказывается на грузоподъемности прогонов и это следует учитывать при усилении элементов моста. При загнивании только пластин поверх существующего настила целесообразно укладывать дополнительный сплошной или колейный настил из досок, брусьев или отесанных бревен. Колеи устраивают шириной 1 м на расстоянии друг от друга 1 м. Доски стыкуют вразбежку. Колеи из 4 - 5 брусьев или бревен, окантованных с двух или четырех сторон и соединенных болтами или металлическими штырями, стыкуют над насадками промежуточных опор. Колеи в стыках соединяют скобами или каждый конец колеи крепят к прогонам двумя-тремя штырями. Усиление прогонов производят путем укладки поверх настила дополнительных колей из брусьев или бревен, подведением дополнительных прогонов или дополнительных опор в середине пролета, заменой сложных прогонов составными путем соединения бревен скобами или досками на гвоздях. Устройство колей из брусьев (бревен) описано выше. При подведении дополнительных прогонов их принимают тоньше основных на 3 - 4 см; при толщине, равной толщине основных прогонов, один конец подводимого прогона затесывают на длине 60 - 70 см таким образом, чтобы высота его была на 3 - 4 см меньше высоты концов основных прогонов. Конец прогона, имеющий удлиненную стеску, укладывают на насадку и продвигают по ней до отказа; затем поднимают другой конец и продвигают прогон в обратную сторону, чтобы он вошел между проезжей частью и насадкой. Для плотного соприкосновения уложенного прогона с пластинами между прогонами и насадкой забиваются парные клинья. Существует и такой способ проведения дополнительных прогонов. Новые прогоны принимают такого же сечения, как и старые, а для облегчения заводки их на насадки производят вывешивание старых прогонов при помощи клиньев или домкратов. Подведением дополнительных прогонов грузоподъемность их может быть увеличена до 50%. Но этот способ применим лишь при небольшой высоте опор и при расстоянии между прогонами не менее 70 см. В качестве дополнительных опор обычно применяют рамные и свайные. Свайные опоры подводят только в том случае, если большая глубина воды и слабый грунт затрудняют установку рамных опор. Для обеспечения установки рам или насадок свайных опор подводимая опора должна иметь такую высоту, чтобы между насадкой и прогонами оставался зазор 10 см. В него после установки опоры под каждым прогоном забивают парные клинья и крепят их гвоздями к насадке. При устройстве дополнительных свайных опор забивку свай (особенно при небольшой высоте моста) производят через проезжую часть) с которой снимают настил, мешающий установке свай, или вырезают в нем отверстия. Усиление сложных (двухъярусных) прогонов производят, как было сказано выше, путем нашивки наклонных досок с обеих сторон. Бревна прогонов предварительно подтесывают с боков на глубину 2 - 3 см. Усиление опор может быть произведено усилением отдельных ее элементов или опоры в целом. Усиление насадки, подвергающейся изгибу, достигается увеличением числа точек ее опирания. Один из способов, применяемый в случае высоких опор и при загнивании насадки сверху, заключается в следующем. На расстоянии 10 - 15 см от низа насадки с обеих сторон опоры врубают в сваи горизонтальные брусья и прикрепляют их болтами. Между брусьями под местами опирания прогонов на насадку устанавливают прокладки, прикрепляемые к брусьям болтами. Над поставленными прокладками между насадкой и брусьями забивают парные клинья, которые являются дополнительными опорами для насадок. Другой способ усиления насадки на изгиб заключается в установке дополнительных стоек между основными сваями (стойками). Он применяется на суходолах при небольшой глубине воды. Подводимые стойки внизу опирают на коротыши и соединяют с существующими сваями опоры горизонтальными и диагональными схватками. Для обеспечения плотного прилегания к насадке стойки должны быть на 1 - 2 см длиннее; их загоняют под насадку ударами кувалды, топора или расклинивают. При загнивании свай вверху (по бокам) в местах их сопряжения с насадкой площадь смятия уменьшается. Загнивание насадки под сваей на изменение площади смятия не влияет; при загнивании верха свай площадь последних уменьшается и, следовательно, уменьшается площадь смятия насадки сваями. Указанную разницу площадей смятия восполняют путем устройства по бокам свай коротышей, врубленных в сваи двойным зубом с подклинкой. Чтобы коротыши (клинья) соприкасались с насадкой на большей площади, насадку снизу под коротышами стесывают на d/3 (на глубину около 1 см): Ширина стойки в насадке 10 - 12 см. Из приведенной выше таблицы видно, что при загнивании сваи вверху по бокам на глубину до 7 см (3,5×ε) достаточно поставить два коротыша сечением 10×10см площадью 100×ε = 200 см2. При большем загнивании сваи следует ставить коротыши сечением 15×15 см. У свай имеется большой запас прочности на сжатие, поэтому усиливать их необходимо только при загнивании по всему периметру у межени на глубину свыше 7 см (7×ε = 14 см) и при условии, достаточной продольной и поперечной жесткости моста. Усиление отдельных свай при загнивании на глубину 8 - 9 см производят путем постановки деревянных накладок. Пораженные гнилью места сваи с противоположных сторон вырубают; горизонтальные площадки вырубок должны быть сделаны на расстоянии 10 - 15 см от мест, пораженных гнилью, и там устанавливают накладки из пластин, соединенные со сваей двумя болтами. Торцы накладок должны плотно прилегать к горизонтальным площадкам вырубок. При большем загнивании свай по всему периметру усиление производят путем постановки дополнительных стоек между существующими сваями таким же способом, как и при усилении насадки на изгиб. Если вся опора находится в плохом состоянии, то усиление производят путем подведения дополнительных рам с обеих сторон существующей опоры, а между их насадками и прогонами забивают парные клинья. Для обеспечения устойчивости дополнительные рамы соединяют друг с другом и с усиливаемой опорой диагональными и горизонтальными схватками. Такой способ усиления опор увеличивает их грузоподъемность более чем в 2 раза. Для увеличения продольной и поперечной жесткости моста на опорах устанавливают дополнительные горизонтальные и диагональные схватки, забивают откосные сваи и ставят укосины. Усиленные мосты требуют особого внимания, т.е. при их эксплуатации должны соблюдаться определенные требования. Перед открытием движения по усиленному мосту следует пропустить пробную нагрузку, после которой не должны появиться трещины в настиле, прогонах, сильные смятия в насадках, перекосы опор, просадки и ослабления расклинки дополнительных стоек, рам и т.п. Глазман Ф.Б. Защита стальных конструкций мостов от коррозии//Трансп. стр-во. - 2000. - № 3. - С. 23-24. Наиболее широко используемым способом защиты мостовых металлоконструкций от коррозии является окрашивание лакокрасочными материалами. Лакокрасочные материалы и покрытия, предназначенные для защиты стальных конструкций мостов от коррозии, должны удовлетворять следующим основным требованиям: защищать от коррозии металлоконструкции мостов на срок не менее 10 лет; обеспечивать атмосферостойкость в интервале температур от +55°С до -60°С, в том числе при воздействии солнечной радиации; обладать стойкостью к химическим реагентам; иметь достаточную механическую прочность для сопротивления износу и динамическим воздействиям в процессе эксплуатации. Основным требованием к антикоррозионной защите стальных конструкций мостов является длительное и надежное ее действие. Это особенно важно для конструкций, проведение ремонта которых осложнено из-за трудного доступа к поврежденным местам. Кроме того, при ремонте требуется исключение объекта из эксплуатации. Наиболее перспективными лакокрасочными материалами в настоящее время целесообразно рассматривать материалы с высоким сухим остатком и цинкосодержащие лакокрасочные материалы. Лакокрасочные материалы с высоким сухим остатком из-за малого содержания растворителя более экономичны и благоприятны в экологическом отношении по сравнению с традиционными. Лакокрасочные материалы с высоким сухим остатком имеют во всех отношениях хорошо сбалансированные характеристики. Их можно получать практически на основе всех применяемых в традиционных лакокрасочных материалах пленкообразователях. Они наносятся теми же способами, какими и обычные лакокрасочные материалы. Кроме того, они дают возможность формировать покрытия повышенной толщины с использованием стандартного оборудования. В некоторых случаях толщина достигается при одноразовом нанесении. Это приводит к значительному снижению трудоемкости процесса окрашивания и экономии энергии. Цинксодержащие лакокрасочные материалы являются весьма перспективными материалами, обеспечивающими высокую противокоррозионную защиту металлоконструкций (вследствие протекторного характера защиты от коррозии). Характеристики грунтовочного покрытия с содержанием металлического цинка в сухой пленке 92 - 95% такие же, что и у цинкового покрытия, получаемого катодным способом. При достаточно высоком содержании цинка такие коррозионно-защитные грунтовки имеют свойство залечивать дефектные места покрытия. При выборе лакокрасочных материалов покрытий должны учитываться следующие свойства материалов: технологичность, физико-механические свойства материалов и покрытий, устойчивость лакокрасочных покрытий к действию открытой атмосферы и ее агрессивности. Наиболее полно отвечают всем вышеперечисленным свойствам и рекомендуются для защиты мостовых металлоконструкций цинксодержащие, эпоксидные и полиуретановые материалы. Цинксодержащие грунтовки имеют высокую адгезию к очищенному металлу и обладают стойкостью к абразивному износу. Эпоксидные лакокрасочные материалы обладают высокой твердостью, химической стойкостью и чаще используются как промежуточный слой между цинковой грунтовкой и уретановым покрывным слоем. Полиуретановые материалы обладают высокой прочностью, имеют хороший глянец, высокую абразивостойкость, отличаются стойкостью к перепаду температур от -60°С до +130°С, высокой стойкостью к различным агрессивным средам. Применение лакокрасочных материалов на полиуретановой основе является одним из перспективных направлений для защиты металлоконструкций от коррозии. Расход лакокрасочных материалов в развитых капиталистических странах в 2 - 2,5 раза ниже, чем у нас, благодаря использованию более прогрессивного ассортимента, высокоэффективных методов нанесения и способов подготовки поверхности. В последнее время в нашей стране наблюдается тенденция к росту использования лакокрасочных материалов более высокого качества, а именно: цинконаполненных композиций на различных связующих и полиуретановых лакокрасочных материалах. Применение вышеуказанных материалов для защиты металлоконструкций от коррозии в зависимости от условий их эксплуатации, агрессивности окружающей среды и выбранной системы покрытия обеспечит срок службы покрытий не менее 10 - 15 лет. Гончаров-Андреев Н.В. Методы ремонта и реконструкции автодорожных мостов, разработанные и апробированные на практике специалистами отдела диагностики мостов ГП Росдорнии // Автомоб. дороги: Информ. сб. / Информавтодор. - 1999. - Вып. 9. - С. 29-38. Извлечение Произошедшие изменения в области финансирования поставили проектировщиков и ученых в новые условия. В последнее время одними из основных направлений работы проектных организаций стали ремонт мостов и реконструкция существующих на автомобильных дорогах мостовых переходов. Просматриваются два направления. Первое направление включает обоснованный результатами обследования выбор технического решения. При этом может рассматриваться как ремонт существующего сооружения, так и реконструкция. При необходимости изменения эксплуатационных и технических характеристик сооружения (в случае реконструкции) существующие конструкции сохраняются максимальным образом. Второе направление - замена существующего сооружения, независимо от состояния конструкций, на новое. Анализ технического состояния существующего моста при этом, как правило, не проводится, предусматривается его снос. Для нового строительства применяются апробированные на практике типовые проекты и решения. Безусловно, в каждом конкретном случае критерием выбора решения должна служить экономическая целесообразность. Как бессмысленно пытаться ремонтировать исчерпавшие свой технический ресурс конструкции, также нерационально и сносить "живые мосты". На таких автомобильных дорогах, как Москва - Санкт-Петербург, Москва - Минск, многие сооружения представляют историческую ценность, как памятники инженерной мысли XIX - начала XX века. В течение длительного времени специалисты-мостовики ГП Росдорнии занимались проблемой разработки новых технических решений по ремонту и реконструкции искусственных сооружений. Большой опыт был накоплен при ремонте и реконструкции аварийных сооружений. Эти случаи требовали немедленного вмешательства и неординарных решений. Ниже приведены лишь некоторые примеры предложенных технических решений по ликвидации аварийных ситуаций. Усиление пролетных строений аварийного моста через р. Кылтым-Ю на автомобильной дороге Сыктывкар - Мураши в Республике Коми. В январе 1986 г. службой эксплуатации Комиавтодора было обнаружено аварийное состояние данного сооружения. Мост, построенный в 1962 г., имел три пролетных строения с балками полной длиной 16,76 м, выполненных по типовому проекту (вып. 56 СДП). В среднем пролетном строении был обнаружен провис балок величиной 22 см, лопнула вся рабочая арматура, раскрытие трещин в ребрах балок составляло от 2 до 10 см. Причиной этого стали недостатки армирования балок, в частности, соединение стержней рабочей арматуры встык точечной сваркой (что недопустимо) в центральной зоне балки и в третях. От обрушения мост спасли только монолитные диафрагмы и плита, перераспределившие усилия между балками. Движение транспортных средств по мосту было закрыто и переключено на ледовую переправу. Требовалось на время проектирования и строительства нового сооружения обеспечить движение по автомобильной дороге (включая аварийное сооружение), при этом работы должны были быть выполнены до ледохода, за два месяца. Приглашенные в качестве экспертов специалисты-мостовики треста "Росдороргтехстрой" (впоследствии специалисты отдела диагностики мостов ГП Росдорнии) предложили произвести усиление балок наклейкой поверхностной арматуры с восстановлением целостности балок, а также изменение статической схемы сооружения. Работы по усилению моста производились в зимнее время. При отрицательной температуре -35°С для производства работ потребовалось сооружение тепляков. В результате было обеспечено восстановление проектной грузоподъемности сооружения до нагрузок Н-30, НК-80. Движение транспортных средств по мосту было вновь открыто к моменту весеннего паводка, что обеспечило бесперебойность движения по автомобильной дороге. Усиление и уширение пролетных строений аварийного моста через р. Жиздру в г. Козельске. Мост через р. Жиздру был построен в 1961 г. Схема моста 16,76×5 + 22,16 + 16,76×5 м, пролетные строения моста, за исключением центрального сталежелезобетонного, выполнены по типовому проекту (вып. 56 СДП). Движение по мосту для транспортных средств и пешеходов было закрыто. Балки пролетных строений имели дефекты, аналогичные дефектам в балках моста через р. Кылтым-Ю: поперечные трещины в ребрах, провисы балок. Причина появления этих дефектов также схожа: разрывы некачественных сварных швов в месте соединения стержней рабочей арматуры. Кроме того, были разрушены консоли крайних балок, в неудовлетворительном состоянии находились оголовки опор. Было принято решение о проведении реконструкции моста до габарита Г-7 + 2×1,0 м с обеспечением пропуска нагрузок А-11, НК-80. В разработанном техническом проекте реконструкции моста предусматривалось обеспечить требуемые характеристики посредством уширения пролетного строения единой монолитной железобетонной плитой с одновременным усилением балок наклейкой поверхностной арматуры. Железобетонные пролетные строения объединялись в две температурно-неразрезные группы за счет непрерывности монолитной плиты над деформационными швами, обетонированием пространства между крайними диафрагмами, с установкой дополнительной арматуры. На период реконструкции в местах разлома балок были установлены временные деревянные страховочные клети. В зоне стыка приваривалась дополнительная арматура. Вертикальные и наклонные тяги, крепящие металлические швеллера усиления балок, выводились на верхнюю плиту, где приваривались к верхней полосовой арматуре усиления. Полностью подверглось замене мостовое полотно с устройством сплошной гидроизоляции, установкой барьерного ограждения полужесткого типа, нового перильного ограждения. Работы по реконструкции моста были выполнены кооперативом "Мостовик". Проведенные после выполнения работ статические и вибродинамические испытания показали, что требуемое усиление пролетных строений достигнуто, подтвердилась неразрезность работы пролетных строений. Ремонт опор, усиление и уширение моста через р. Узу у г. Порхова Псковской области. Мост через р. Узу, построенный в середине 50-х годов, был сооружен с использованием каменных фундаментов опор ранее существовавшего моста. Мост имел пять железобетонных пролетов длиной по 10,46 м с габаритом проезда Г-6. С середины 1980-х годов отмечалось разрушение бутобетона фундаментов речных опор, которое к 1994 г. достигло критической величины и грозило аварией. Глубина полостей под бетонной плитой тела опор равнялась 1,8 м (рис. 1). При этом всеми предшествующими обследованиями отмечалось удовлетворительное состояние бетонного тела опор и железобетонных балочных пролетных строений. Разработанный специалистами отдела диагностики мостов ГП Росдорнии проект ремонта моста предусматривал две стадии выполнения работ.

Рис 1. Разрушение кладки в основании опоры М 2: ·

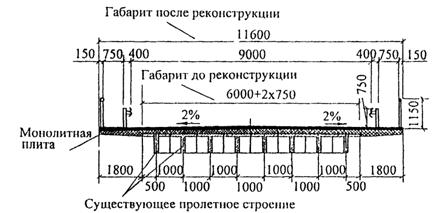

- песчаный грунт; На первой стадии ликвидировалась аварийная ситуация. Поочередно на каждой из четырех промежуточных опор выполнялись работы по усилению фундамента. При этом слабая кладка разбиралась, полости заполнялись бетонной смесью с установкой анкеров в сохранившейся каменной кладке. Затем устраивалась железобетонная защитная рубашка, объединяемая с бетоном нижней части тела опоры с помощью анкеров. Вторая стадия предусматривала реконструкцию пролетных строений моста. Проектное задание требовало обеспечить габарит Г-9 + 2×0,75 м. Нагрузки после реконструкции должны были быть А-11, НК-80. Для обеспечения заданных технических характеристик были выбраны следующие решения: • уширение пролетных строений монолитной железобетонной плиты с большим вылетом консоли. При этом все пролеты объединялись в неразрезную плеть с устройством деформационных швов только на крайних опорах. • усиление балок пролетных строений методом наклейки поверхностной арматуры. При этом за счет вывода тяг и приварки их к металлу усиления и объединения элементов усиления смежных пролетов также достигается эффект неразрезности (рис. 2).

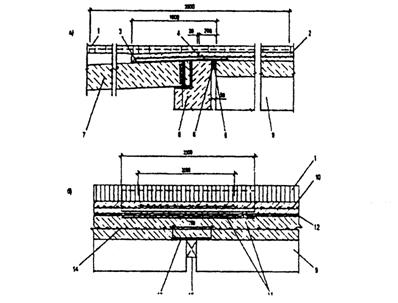

Рис. 2. Поперечное сечение пролетного строения Перед выполнением работ по бетонированию консолей плиты, имеющих большой вылет, была разработана особая система армирования и бетонирования, позволяющая обойтись без устройства сплошных подмостей. Для производства работ по усилению балок пролетного строения была разработана оригинальная конструкция подвесных подмостей. Работы по реконструкции моста выполнял Псковский Мостоотряд № 48. Ремонт опор был закончен в 1995 г., полностью реконструкция завершена к 1996 г. Реконструкция мостов на автомобильной дороге Москва - Минск. В течение 1998 г. специалисты отдела диагностики мостов ГП Росдорнии участвовали в разработке рабочей документации на реконструкцию четырех мостов, расположенных на головном участке данной автомобильной дороги (30 - 44-й км). Подрядчиком на выполнение строительных работ выступал Хотьковский филиал ОАО Мостостроительная фирма "Автомост". Рабочее проектирование выполнялось параллельно с ведением строительных работ в период с июня по октябрь 1998 г. В данном случае реконструкции подвергались мосты, построенные в период 1936 - 1947 гг. и прослужившие в условиях интенсивной эксплуатации более 50 лет. Мосты на 30-м и 36-м км (рис. 3) - железобетонные балочные с монолитным пролетным строением из шести балок таврового сечения. Мосты на 32-м и 44-м км - плитные из монолитного железобетона. Опоры мостов из каменной и бутобетонной кладки, покрытые штукатуркой или облицовкой из гранита. Далее предусматривалось произвести уширение установкой дополнительных балок (изготовленных применительно к типовому проекту 3.-503.1-73 СДП) на мостах с ребристыми пролетными строениями. Опоры уширялись забивкой свай под балками пролетного строения и устройством монолитной железобетонной подпорной стенки, установленной в створе свай.