Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Обзорная информация Инновационные конструктивно-технологические решения в транспортном тоннелестроении. Обзорная информация.ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО Федеральное государственное унитарное предприятие Автомобильные дороги и мосты Инновационные конструктивно-технологические решения в транспортном тоннелестроении Обзорная информация Выпуск 1 - 2005 СОДЕРЖАНИЕ В данном выпуске обзорной информации отражены прогрессивные тенденции современного мирового опыта проектирования и строительства транспортных тоннелей в разнообразных топографических, градостроительных и инженерно-геологических условиях. В первом разделе описано строительство рациональных конструкций тоннелей мелкого заложения. Анализируются конструкции из монолитного железобетона, а также крупногабаритные конструкции кругового и сводчатого очертания из сборного железобетона в качестве обделок тоннелей, сооружаемых как закрытым, так и открытым способом. Рассмотрены эффективные композитные сталебетонные конструкции тоннелей в виде стальных оболочек с ребрами жесткости, между которыми укладывается монолитный бетон. Уделено внимание рациональным контрфорсным конструкциям, выполненным по технологии «стена в грунте» из монолитного или сборно-монолитного железобетона. Во втором разделе обзора рассматриваются нетрадиционные технологии проходки тоннелей: полуоткрытый способ и его разновидности («кернтнерский», «рамной крепи» и др.); применение механизированных щитов прямоугольного поперечного сечения; использование специальных видов опережающей крепи (экраны из труб, бетонные своды, стабилизированный грунт). На примерах из отечественной и зарубежной практики подземного строительства рассмотрены различные методы и средства компенсационного нагнетания и стабилизационные меры, включающие искусственное водопонижение с компенсирующей доливкой воды в грунт, создание противофильтрационных завес и дренажных систем. Обзор подготовили кандидаты техн. наук Л.В. Маковский, С.В. Чеботарев, инж. Н.А. Сула (МАДИ - ГТУ). 1. ВВЕДЕНИЕВ последние десятилетия наблюдается интенсивное развитие транспортного тоннелестроения, обусловленное расширением сети магистральных дорог, увеличением объемов пассажирских и грузовых перевозок, дальнейшим совершенствованием транспортной инфраструктуры. В настоящее время в Европе эксплуатируются более 10 тыс. км транспортных тоннелей, причем только за последние 15 лет их протяженность увеличилась на 2 тыс. км [1]. Аналогичная картина характерна и для стран юго-восточной Азии, где с 1990 г. построено 2350 км тоннелей, Северной и Южной Америки. Сегодня в мире реализуются около 650 проектов крупных тоннельных сооружений, причем годовые капиталовложения достигли уровня (без Японии) 40 млрд. долл. США [2]. Среди крупнейших горных автодорожных тоннелей, построенных за последние годы, можно выделить тоннель Лаердал длиной 24,5 км в Норвегии, дна параллельных тоннеля длиной по 19,6 км через Тюрингский лес в Германии, два параллельных тоннеля Хида длиной по 10,75 км между г.г. Нагоей и Тоями в Японии. Наиболее крупные подводные автодорожные тоннели построены под Токийской бухтой в Японии (два параллельных тоннеля длиной по 10 км и диаметром 14,14 м), под р. Эльбой в Германии (длиной 3,1 км, диаметром 14,2 м), тоннель Бэмлафиорд в Норвегии длиной 7,9 км, тоннель Вестершельде длиной 6,6 км и диаметром 11,33 м в Нидерландах [3]. К крупнейшим городским тоннелям можно отнести подземную сеть Central Artery в г. Бостоне (США) общей протяженностью 11,3 км, два тоннеля на автомагистрали А86 в г. Париже (Франция) длиной 10 и 7,5 км и диаметром 11,75 м, железнодорожные тоннели между аэропортами в г. Нью-Йорке (США). Ведется строительство грандиозных базовых Tранcальпийских железнодорожных тоннелей: Сент-Готард (длиной 57 км), Бреннер (длиной 55 км), Летчберг (длиной 37,6 км), Земмеринг (длиной 20,9 км), тоннеля Квинлинг длиной 18,5 км в Китае и др. Намечено строительство уникальных подводных тоннелей: под проливами Ла-Манш (второй тоннель длиной около 50 км), Босфор (длиной 13,3 км), Гибралтар (длиной 38,7 км), под p.p. Гудзон и Ист-Ривер в г. Нью-Йорке (соответственно длиной 1,8 и 1,7 км). В нашей стране за последние годы построены горные автодорожные тоннели на Кавказе (Краснополянскнй длиной 2,5 км, Мацестинский длиной 1,31 км, Шаумяновскнй длиной 1,1 км), а также протяженные городские автотранспортные тоннели в г. Москве (Кутузовская развязка из шеста тоннелей общей длиной 3,05 км, Гагаринская развязка, включающая автодорожный тоннель длиной 900 м, Лефортовские тоннели глубокого и мелкого заложения соответственно длиной 3,2 и 2,5 км) и г. Уфе (два параллельных тоннеля длиной по 1,25 км каждый). Ведется строительство двухъярусного транспортного тоннеля по трассе Краснопресненского проспекта в г. Москве. Два параллельных тоннеля длиной 2,5 км предназначены для пропуска автомобилей в верхнем ярусе и поездов метрополитена в нижнем ярусе [4]. В последнее время достигнут значительный прогресс в науке и технике тоннелестроения. Ежегодно на основе результатов научных исследований появляются новые конструктивные и технологические решения, внедряются более совершенные механизмы и оборудование, развиваются прогрессивные приемы и методы ведения тоннелестроительных работ. Многие достижения в области тоннельного строительства становятся возможными за счет использования наукоемких инновационных технологий в сочетании с использованием компьютерной техники, автоматизированных систем управления технологическими процессами. Благодаря прогрессивным информационным технологиям создается единая база для необходимых инженерных решений при проектировании тоннелей на конкретных строительных площадках в любом регионе, в различных топографических, градостроительных и инженерно-геологических условиях. Наиболее эффективные решения и новации быстро становятся достоянием специалистов многих стран и реализуются на практике. Таким образом, тоннелестроение становится наукоемкой индустриальной отраслью и характеризуется все более широким применением инновационных и адаптивных технологий на основе прогрессивных экономичных конструкций и высокопроизводительных автоматизированных тоннелепроходческих комплексов, современных строительных материалов, рациональных методов организации работ, обеспечивающих высокие темпы строительства при соблюдении технической и экологической безопасности. Ниже приводится описание новых конструкций и технологии строительства тоннелей, применение которых повысит эффективность тоннелестроения. Из-за ограниченности объема вопросы гидроизоляции тоннелей не нашли отражение в обзорной информации и будут рассмотрены в 2005 г. в виде отдельной статьи, помещенной в одном из научно-технических информационных сборников Информавтодора. 2. РАЦИОНАЛЬНЫЕ КОНСТРУКТИВНЫЕ РЕШЕНИЯ ТОННЕЛЕЙ2.1. Конструкции из монолитного железобетонаВ настоящее время при строительстве транспортных тоннелей горным и открытым способами в нашей стране и за рубежом применяют преимущественно конструкции из монолитного бетона и железобетона. Использование универсальных облегченных опалубок и подмостей, мощного и высокопроизводительного бетонодоставочного и бетоноукладочного оборудования приближает процесс возведения конструкций к заводской технологии, обеспечивая высокое качество сооружения при высоких темпах строительства. Об этом, в частности, свидетельствует опыт строительства многочисленных тоннельных и мостовых сооружений в г. Москве (по трассе МКАД, на Третьем транспортном кольце) [5, 6] и в других городах России и за рубежом. За последние годы в г. Москве, в связи с реализацией программы строительства внутригородского транспортного кольца, было построено и введено в эксплуатацию множество инженерных сооружений, включающих в себя автотранспортные мосты, эстакады, тоннели, подпорные стены. Конструкции практически всех сооружений выполнены из монолитного железобетона. Среди них наибольший интерес представляют новые тоннельные транспортные развязки под Кутузовским проспектом и площадью Гагарина, тоннели мелкого заложения в районе Лефортово. Кутузовская транспортная развязка включает в себя два центральных автотранспортных тоннеля длиной 610 м для движения автомобилей по Третьему транспортному кольцу, четыре боковых тоннеля для обеспечения движения в разных направлениях (съезды и выезды на Кутузовский проспект), а также подземный комплекс с технологическими и торговыми помещениями, пешеходной зоной и переходом под Кутузовским проспектом [7]. Конструкция закрытой части тоннеля представляет собой многопролетную рамную систему, в которой впервые удалось объединить шесть автотранспортных тоннелей. Ширина двух центральных тоннелей, предназначенных для трехполосного движения в каждом направлении, составляет 10,75 м, ширина боковых тоннелей - 7 м, высотный габарит проезда - 5 м. Все несущие конструкции выполнены из монолитного железобетона. Перекрытие тоннеля представляет собой плоскую плиту, опирающуюся на стены, выполненные по технологии «стена в грунте», и на промежуточные колонны из буронабивных свай. Конструкция открытых (рамповых) участков тоннеля представляет собой П-образную раму с монолитным железобетонным лотком и стенами, перекрытую сверху на некоторых участках защитной металлической рамной конструкцией. Крупной транспортной развязкой, введенной в эксплуатацию в конце 2001 г., является тоннельный комплекс под площадью Гагарина [8]. Он включает в себя автотранспортный тоннель с длиной закрытой части 894 м и рамповой - 211 м, железнодорожный тоннель длиной 925 м, одно- и двухъярусные подземные автостоянки, пешеходные переходы, а также служебные и технологические помещения для обслуживания и нормальной эксплуатации тоннелей. Конструкция тоннельного комплекса представляет собой прямоугольную многоярусную раму, выполненную из монолитного железобетона (рис. 1). В верхней части конструкции расположен автотранспортный тоннель. Он включает в себя две основные проезжие части шириной 16,5 м для четырехполосного автомобильного движения в каждом направлении, разделенные центральным вентиляционным каналом шириной 3 м. Высота проезда в тоннеле составляет 5,25 м. Кроме того, предусмотрены боковые тоннели для съездов и выездов на поверхность, обеспечивающие двухуровневую развязку автомобильного движения с Ленинским проспектом. Перекрытие тоннеля выполнено в виде монолитной ребристой предварительно напрягаемой конструкции общей толщиной 1,2 - 1,6 м. Такое решение было принято исходя из необходимости перекрытия больших пролетов закрытой части тоннеля, изменяющихся от 19 до 30 м. Перекрытие опирается на монолитные степы толщиной 0,8 - 1,0 м. Лоток автотранспортного тоннеля имеет толщину 0,6 м и является одновременно перекрытием для подземной автостоянки, расположенной под проезжей частью.

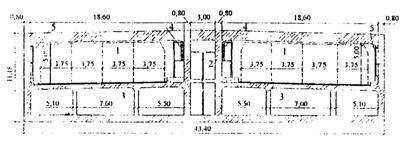

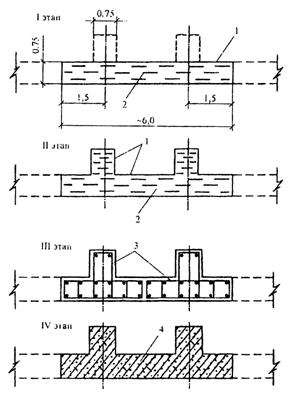

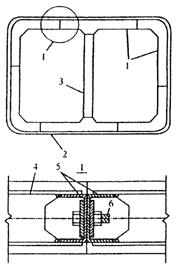

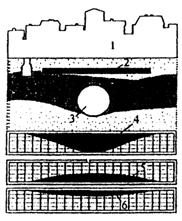

Рис. 1. Конструкция автотранспортного тоннеля под площадью Гагарина: 1 - автотранспортный тоннель; 2 - вентиляционный канал; 3 - автостоянка, 4 - кабели коммуникаций; 5 - облицовка Подземная автостоянка на 637 автомобилей располагается под автотранспортным тоннелем практически на всем его протяжении. Автостоянка имеет одно- либо двухъярусную конструкцию и является частью всего тоннельного комплекса. Перекрытия автостоянки толщиной 0,4 - 0,6 м опираются на колонны размером 0,6×0,6 м с шагом 7,5 м и заделаны в ограждающие продольные железобетонные стены тоннеля. Высота ярусов автостоянки составляет 3,1 - 3,4 м в зависимости от уклонов приезжей части автотранспортного тоннеля. Уникальными подземными инженерными сооружениями являются автотранспортные тоннели мелкого заложения в районе Лефортово [9]. Здесь построены и сданы в эксплуатацию и конце 2003 г. два тоннеля. Тоннель № 1 длиной 1,43 км предназначен для одностороннего движения автомобилей от Спартаковской площади до набережной р. Яузы с возможностью бокового выезда на поверхность в районе улицы Малая Почтовая. По тоннелю № 2 длиной 1,30 км осуществляется одностороннее движение автомобилей от набережной р. Яузы до шоссе Энтузиастов с возможностью бокового въезда в тоннель со стороны улицы Золоторожский вал. В настоящее время эти тоннели считаются самыми длинными автотранспортными тоннелями мелкого заложения в г. Москве. Уникальность этих тоннелей объясняется не только их длиной, но и новыми конструктивными и технологическими решениями, принятыми при проектировании тоннелей, а также трудностями строительства, связанными со стесненными условиями городской застройки и насыщенностью инженерными коммуникациями. Необходимо отметить и высокие темпы строительства тоннелей - последнего замыкающего участка Третьего транспортного кольца. Конструкция тоннельной обделки представляет собой прямоугольную рамную систему на естественном основании, выполненную из монолитного железобетона (рис. 2). При проектировании тоннельной обделки впервые было принято новое необычное решение, касающееся конструкции перекрытия.

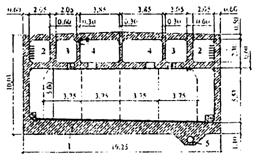

Рис. 2. Конструкция тоннеля мелкого заложения в районе Лефортово: 1 - проезжая часть; 2 - кабельный канал; 3 - световой канал; 4 - вентиляционный капал; 5 - водоотводная труба Оно представляет собой железобетонную ферму с двумя параллельными поясами (плитами), объединенными со стенами тоннеля, и вертикальными перегородками. Нижняя плита перекрытия имеет толщину 0,6 м, верхняя - 0,5 м. Перегородки выполнены разной ширины: две крайние по 0,6 м, центральные по 0,3 м. Такое решение позволило перекрыть большие пролеты длиной 18, 20, а местами и до 30 м, а также разместить между поясами фермы-перекрытия технологические и служебные помещения. Кроме того, удалось отказаться от сооружения ребристого, а также предварительно напряженного перекрытия при больших пролетах и на участках с большой глубиной засыпки (до 6 м). Перекрытие тоннеля опирается на монолитные стены толщиной 0,6 м. В стенах тоннеля предусмотрены ниши под пожарные и электрические шкафы, светильники, указатели путей эвакуации, а также дверные проемы (через каждые 100 м) для эвакуации людей из тоннеля через аварийные выходы в случае чрезвычайных ситуаций. Стены тоннеля покрыты облицовкой «Краспан» для защиты их от внешних неблагоприятных воздействий транспортных средств. Облицовка создает благоприятный внешний вид стен, а также удобна при их мойке специальной техникой. Толщина лотка изменяется в зависимости от поперечного уклона проезжей части и составляет не менее 1,0 - 1,2 м в самом узком месте. Под лотком с правой стороны по ходу движения по всей длине тоннеля предусмотрена водоотводная железобетонная труба диаметром 0,6 м для отвода сточных вод с проезжей части. Сбоку от тоннелей через 250 - 300 м, а также сверху, в местах наибольшей глубины заложения, расположены комплексы технологических помещений. По длине конструкция тоннельной обделки разделена на отдельные секции длиной 40 - 60 м деформационными швами, которые обеспечивают возможность взаимного перемещения секций от температурных воздействий и возможных неравномерных осадок по длине тоннеля. Наряду с подземными сооружениями Третьего транспортного кольца за последние годы в г. Москве построен ряд новых тоннелей мелкого заложения в монолитном исполнении. Среди них тоннель на Волоколамском шоссе под каналом им. Москвы, тоннель вдоль проспекта Мира у улицы Б. Галушкина, тоннель в створе Новоалексеевской улицы. Тоннель под проспектом Мира у Новоалексеевской улицы предназначен для одностороннего двухполосного движения транспортных средств [10]. Тоннель имеет общую длину 500 м, из них закрытая часть - 150 м. Ширина тоннеля в свету составляет 11,5 м, высотный габарит - 5 м (рис. 3). Обделка тоннеля выполнена в виде однопролетной монолитной рамной конструкции. Стены толщиной 0,8 м тоннеля возведены по технологии «стена в грунте». На них опирается перекрытие толщиной 0,8 м, имеющее боковые выступы длиной по 7,2 м, выполняющие роль переходных плит. Лоток тоннеля толщиной 0,6 м служит постоянной распоркой между стенами.

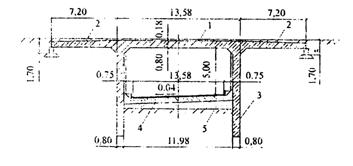

Рис. 3. Конструкция тоннеля на проспекте Мира: 1 - безбалочное перекрытие; 2 - переходные плиты; 3 - стена; 4 - лотковая плита; 5 - песчаная отсыпка Тенденции в развитии строительного производства в г. Москве указывают на то, что в последнее время в строительной практике происходит вытеснение сборных железобетонных конструкций подземных сооружений и замена их монолитными. Применение монолитного железобетона обеспечивает достаточно высокое качество несущих элементов строительных конструкций за счет укладки бетонной смеси новым современным бетонолитным оборудованием с соблюдением всех требований к состоянию бетонной смеси и технологии ее укладки, за счет твердения бетона в естественных условиях и надлежащего ухода за ним, применения высококачественной щитовой опалубки. Монолитный железобетон обеспечивает возможность устройства узлов требуемой жесткости и исключает концентрацию напряжений в элементах конструкций. Возможность создания из монолитного железобетона конструкций различных размеров и конфигураций на месте строительства исключает проблемы, связанные с транспортировкой крупноблочных элементов на стройплощадку в городских условиях. Отсутствие стыковочных швов и зазоров обеспечивает более хорошую работу конструкции в целом, делает ее приемлемой с точки зрения более надежной гидроизоляции элементов, а также благоприятного внешнего вида. 2.2. Крупногабаритные сборные железобетонные конструкцииНесмотря на широкое применение конструкций тоннелей из монолитного железобетона, полное вытеснение из строительного процесса сборного и сборно-монолитного железобетона представляется нецелесообразным. Сборные конструкции имеют целый ряд неоспоримых преимуществ перед монолитными, особенно при строительстве протяженных («линейных») сооружений, имеющих постоянные форму и размеры поперечного сечения на всем протяжении. Это гарантированное заводское качество изготовления, подтвержденное строгим технологическим контролем, быстрота возведения, моментальное вступление конструкции в работу. При наличии сплошной наружной гидроизоляции и надежных деформационных швов отрицательное влияние стыков сборных элементов на работу конструкции несущественно. Как свидетельствует современный опыт транспортного строительства, применение наряду с монолитным сборного железобетона при соответствующих условиях (наличие вблизи места строительства завода ЖБК, благоприятные условия транспортирования и монтажа сборных элементов) дает существенный технико-экономический эффект, сокращая сроки и стоимость строительства. Во многих странах успешно применяют крупноблочные тоннельные обделки из железобетонных элементов повышенной водонепроницаемости с упругими уплотнителями в стыках. Такие блоки массой до 20 т использовали на строительстве подводных тоннелей под Суэцким каналом в АРЕ, под Токийской бухтой в Японии, под р. Эльбой в Германии, на ряде тоннелей метрополитена, в том числе в г.г. Москве и Казани и закрытой части автотранспортного тоннеля глубокого заложения в районе Лефортово по трассе Третьего транспортного кольца в г. Москве [11, 12]. Обделка Лефортовского тоннеля глубокого заложения на участке щитовой проходки длиной 2,21 км выполнена в виде колец наружным диаметром 13,75 м и внутренним - 12,35 м. Каждое кольцо состоит из крупных железобетонных блоков толщиной 0,7 м, шириной 2 м и массой 18 т (рис. 4). Блоки изготовлены из высокопрочного (В55) и водонепроницаемого бетона в специальных формах, обеспечивающих точность геометрических размеров ±2 мм.

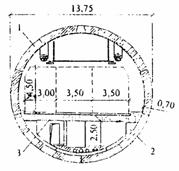

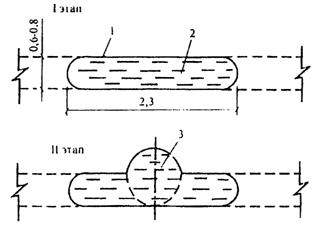

Рис. 4. Конструкция тоннеля глубокого заложения в районе Лефортово: 1 - сборные железобетонные блоки; 2 - монолитные опорные тумбы; 3 - монолитная плита проезжей части Радиальные стыки между блоками плоские, а кольцевые имеют выступы и пазы. Для связи блоков между собой по кольцевым и радиальным граням предусмотрены временные болты, которые демонтируют после монтажа очередного кольца обделки. Для повышения жесткости обделки предусмотрена перевязка швов соседних колец. В качестве гидроизоляции обделки используют два контура уплотнительных прокладок из эластомера. Аналогичную обделку применяют на строительстве двухъярусного автотранспортного тоннеля под Серебряноборским лесничеством в г. Москве. Обделка подводного тоннеля под Токийской бухтой в Японии состоит из сборных железобетонных колец наружным диаметром 13,9 м, толщиной 0,65 м и шириной 1,5 м. Связь между блоками обеспечивается длинными болтами в кольцевом и радиальном направлениях. Для компенсации возможных деформаций во время землетрясений в точках соединения обделки со стволом тоннеля установлены гибкие блоки. Сборная обделка рассчитана на все действующие нагрузки от грунта, воды и сейсмических воздействий. Для предотвращения всплытия тоннеля предусмотрена вторичная обделка из монолитного железобетона толщиной 0,35 м. Для изготовления блоков, работающих в условиях агрессивного воздействия морской воды, был применен бетон высокой прочности и минимальной водопроницаемости на основе доменных шлаков. Блоки испытывали па уменьшенных и полноразмерных моделях с микроскопическим исследованием структуры бетона. Примером успешного применения крупногабаритных сборных железобетонных конструкций может служить строительство участка тоннеля Майко в Японии [13]. Тоннель расположен в г. Кобе по трассе автомагистрали Хонсю - Сикоку и рассчитан на шестиполосное движение транспортных средств в обоих направлениях. Длина тоннеля 3,3 км, площадь поперечного сечения - 150 м2. Южный участок тоннеля длиной 232 м, проходящий по плотнозастроенной городской территории, сооружен открытым способом. Площадь над тоннелем в настоящее время используется под муниципальный парк. С целью минимизации сроков строительства, сокращения трудозатрат, снижения шума и вибрации, обеспечения безопасности работ применили новое конструктивно-технологическое решение: преднапряженные арочные конструкции из сборного железобетона с омоноличеннымн стыками. Двухсводчатая арочная конструкция с центральным пилоном, толщина которого изменяется от 0,6 до 2,95 м, расположена на глубине 1,5 м от поверхности земли. Лотковая часть и стены тоннеля выполнены из монолитного железобетона, а сводчатое перекрытие - из сборных железобетонных элементов: двух бесшарнирных арок с омоноличеннымн стыками в замковом и пятовом сечениях в местах соединения со стенами и пилоном. Общий вид конструкции тоннеля приведен на рис. 5. Использование сборного железобетона оправдано, в частности, тем, что на протяжении всего 232-метрового участка размеры и форма тоннеля не меняются. Введение преднапряжения в стыках позволило снять концентрацию напряжений в углах и других сечениях свода, где имеет место резкое изменение размеров, и уменьшить деформации конструкции. Такая обделка характеризуется также повышенной сейсмостойкостью. Блоки арочного перекрытия изготовлены из бетона класса по прочности на сжатие В45, что позволило снизить их массу и лучше воспринимать усилия предварительного натяжения арматуры.

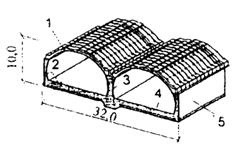

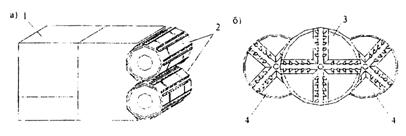

Рис. 5. Общий вид двухсводчатой конструкции: 1 - сборные железобетонные полуарки; 2 - монолитный железобетон; 3 - пилон; 4 - лоток; 5 - стена Поскольку монолитные пилоны воспринимают усилия преднапряжения в верхней части, их выполняли из бетона класса В30, а для лотковой плиты использовали бетон класса В24. Преднапрягаемая арматура имела расчетные сопротивления 930 и 1080 Н/мм2, а ненапрягаемая - 345 Н/мм2. Строительство участка тоннеля вели в открытом котловане по поточной схеме. Сборные железобетонные блоки были изготовлены с использованием жестких стальных опалубочных форм и арматурных каркасов и доставлены на стройплощадку трейлерами. Монтаж блоков выполняли гидравлическим гусеничным краном. По мере монтажа производили инструментальный контроль за деформациями конструкций. Арочные элементы устанавливали на временные подмости, удерживая их до обжатия и омоноличивания стыков. Стыковка полуарок в замковом сечении осуществлялась путем объединения выпусков арматуры и омоноличивания зазора. Для временной фиксации стыков использовали высокопрочные болты. После монтажа очередной секции тоннеля длиной 12 м производили обжатие стыков в поперечном направлении. Вначале выполнили натяжение арматуры диаметром 26 мм в замке свода, где в дополнение к высокопрочным болтам использовали эпоксидный клей, обладающий высокой адгезией к бетону. На втором этапе обжимали пятовые участки свода в местах примыкания к верхней части стен и пилонов. «Мертвые» концы анкеров были заранее заделаны в стены (пилоны). После установки полуарок преднапрягаемые стержни диаметром 32 мм были установлены и соединены на муфтах. Конструктивный зазор между сводом и стенами был заполнен стальными пластинами, а пустоты в стыках - безусадочной уплотняющей смесью. Особое внимание было уделено точности изготовления блоков и установки их в проектное положение, которая составила +2 мм на каждый блок шириной 1 м. Для обеспечения водонепроницаемости конструкции тоннеля зазоры между блоками заполняли герметиком, а поверхность свода покрывали двухслойной водонепроницаемой мембраной. Опыт применения комбинированной сборно-монолитной конструкции тоннеля Майко свидетельствует о ряде преимуществ такого решения. Прежде всего, появилась возможность одновременного ведения работ по возведению монолитных (лотка, стен, пилона) и сборных (сводчатого перекрытия) конструкций, что позволило сократить сроки строительства тоннеля с 28 до 18 месяцев по сравнению с полностью монолитным вариантом. Отпала необходимость в устройстве сложной и громоздкой опалубки для возведения монолитного двухсводчатого перекрытия. Использование бесшарнирной арочной конструкции предпочтительно с точки зрения сейсмической стойкости сооружения, поскольку жесткие стыки обеспечивают перераспределение изгибающих моментов в конструкции за счет образования пластических шарниров, которые существенно поглощают энергию землетрясения. Кроме того, удалось значительно снизить уровень шума и вибрации в процессе строительства и повысить безопасность производства работ. Рассмотренные конструкции и технология их возведения применимы также к крупнопролетным ответственным транспортным сооружениям: многополосным автотранспортным тоннелям, станциям метрополитена, подземным автостоянкам, гаражам и комплексам, а также к мостам, опорам и фундаментам. 2.3. Сталебетонные композитные конструкцииСовершенствование конструкций транспортных тоннелей предусматривает повышение степени индустриальности их изготовления, снижение расхода конструкционных материалов, трудоемкости и темпов возведения при обеспечении требуемой прочности, водонепроницаемости, надежности и долговечности. В связи с этим представляет интерес разработанная в Великобритании рациональная и экономичная композитная конструкция прямоугольного поперечного сечения, предназначенная для строительства подводных тоннелей способом опускных секций, а также для других подводных или подземных сооружений, возводимых открытыми способами [14, 15].

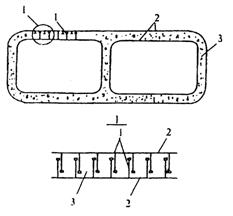

Рис. 6. Поперечное сечение тоннельной обделки из композитных материалов: 1 - соединительные стержни; 2 - стальная оболочка; 3 - монолитный бетон Конструкция, выполненная в виде сэндвича, состоит из внутренней и наружной стальных оболочек толщиной 8 - 12 мм, между которыми укладывают монолитный бетон. Для связи оболочек с бетоном и восприятия нормальных и поперечных сил предусмотрены стальные стержни диаметром 20 - 22 мм с высаженными головками, приваренные к стальным листам. Поперечное сечение тоннельной обделки из композитных материалов приведено на рис. 6. Таким образом можно устраивать однопролетные или многопролетные облегченные обделки шириной до 20 - 25 м и высотой до 10 м и более и толщиной порядка 0,5 м. В отличие от традиционных обделок прямоугольного очертания из монолитного или сборного железобетона с толщинами перекрытия, стен и лотка до 1 м и более новая конструкция получается более тонкостенной и легкой. Стальные оболочки выполняют функции арматуры, опалубки и гидроизоляции, что значительно упрощает возведение конструкций и снижает их материалоемкость. Наличие двухслойной гидроизоляции обеспечивает надежную защиту от воды как тоннеля, так и обделки. Конструкции подводных тоннелей могут быть изготовлены на любой строительной площадке и доставлены к месту опускания в проектное положение на плаву, причем стройплощадка может находиться достаточно далеко от места строительства. Кроме того, значительно ускоряется процесс возведения тоннельных конструкций, достигается надежный контроль их качества. Сравнительно небольшая масса опускных секций подводных тоннелей требует создания специального пригруза, предотвращающего возможность всплытия секций под действием выталкивающей силы. Пригруз в виде сплошных железобетонных блоков может быть размещен под проезжей частью тоннеля, а также на перекрытии секций. Для оценки возможностей и экономической эффективности композитной сталебетонной конструкции в Университете г. Кардиффа (Великобритания) проведены комплексные научные исследования, включавшие математическое моделирование, лабораторные и натурные эксперименты [15]. При этом рассматривались конструкции обделок различного поперечного сечения в виде одно- и двухконтурных рам с плоским и сводчатым перекрытием, с прямыми и закругленными углами в местах примыкания стен к лотку и перекрытия. Результаты проведенных исследований подтвердили эффективность и экономичность композитных сталебетонных конструкций и их преимущества перед традиционными железобетонными обделками, что явилось основанием для внедрения таких обделок в практику тоннелестроения. Первая попытка практического применения сталебетонных конструкций была предпринята при строительстве подводного тоннеля под р. Конвей в Северном Уэльсе (Великобритания) [16]. Четырехполосный автодорожный тоннель длиной 1089 м расположен на трассе автомагистрали А55 в устье р. Конвей. Подводная часть тоннеля длиной 708 м запроектирована из шести железобетонных опускных секций длиной по 118 м, шириной 24,1 м, высотой 10,5 м, водоизмещением 30 тыс.м3. По наружной поверхности секций предусмотрена металлоизоляция из стальных листов толщиной 6 мм. В качестве альтернативного решения была рассмотрена конструкция сталебетонной секции прямоугольного поперечного сечения. Сравнение вариантов конструкций показало, что за счет уменьшения толщины перекрытия, лотка и стен сталебетонной секции ее пролет может быть сокращен до 23,972 м, а высота - до 10,198 м по сравнению с 24,1 и 10,5 м для железобетонной секции, базовая стоимость сокращена на 10%. Несмотря на очевидные преимущества сталебетонных секций, они не были применены из-за недостаточной проработки конструктивных решений. Первый опыт практического применения композитных сталебетонных секций модифицированной конструкции был осуществлен в Японии на строительстве 520-метрового участка подводного тоннеля в порту Мииатоджима в г. Кобе [17]. На основе проведенных в Великобритании и Японии научных исследований композитных конструкций были запроектированы две тоннельные секции. Конструкция прямоугольного поперечного сечения выполнена в виде двойной стальной оболочки, усиленной стальными диафрагмами и ребрами жесткости из стальных пластин. Поперечное сечение и объемный фрагмент секции показаны на рис. 7.

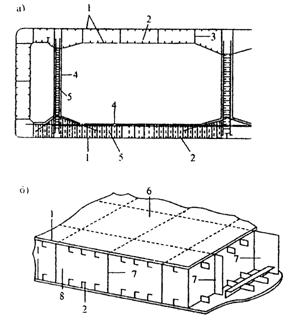

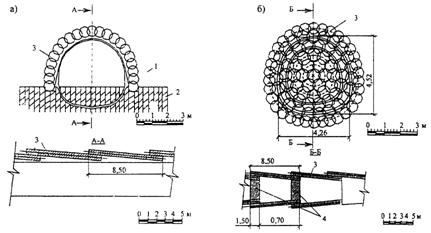

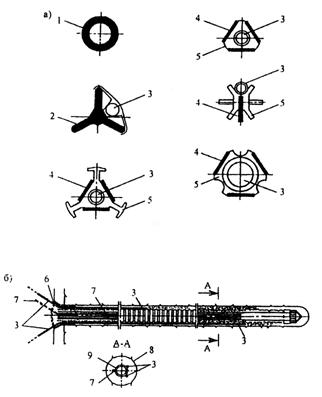

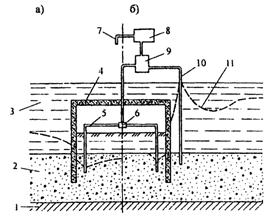

Рис. 7. Секция тоннеля в г. Кобе (Япония): а - поперечное

сечение; б - объемный фрагмент; Основным отличием такой конструкции от разработанных в Великобритании является использование вместо поперечных стержней стальных пластин, что повышает пространственную жесткость каркаса и улучшает его совместную работу с бетоном заполнения. Модифицированные конструкции были тщательно рассчитаны на неблагоприятные сочетания действующих нагрузок на всех этапах строительства и эксплуатации тоннеля. Анализ стоимостных показателей показал экономичность сталебетонных секций по сравнению с железобетонными. Исключение передвижной опалубки и арматурных каркасов, отказ от применения дорогостоящего сухого дока для изготовления секций определили целесообразность применения композитных конструкций. Стальные элементы были изготовлены на заводе, а укрупнительная сборка производилась на строительной площадке. После спуска стальных каркасов на воду выполняли бетонирование конструкций на плаву, используя высокопластичную бетонную смесь. Строительство тоннеля было завершено в 1999 г. Успешный опыт применения тонкостенных сталебетонных конструкций в Японии является основанием для более широкого внедрения их в практику мирового тоннелестроения. Помимо конструктивных, технологических и экономических преимуществ композитные конструкции обладают также повышенной огнестойкостью и более высоким сопротивлением взрывным воздействиям, чем обычные железобетонные. Их целесообразно применять не только на строительстве подводных, но и береговых участков тоннелей и других подземных сооружений мелкого заложения (тоннелей и станций метрополитена, автотранспортных и пешеходных тоннелей, подземных автостоянок и гаражей, транспортных комплексов и др.), возводимых открытыми и опускными способами, а также способом продавливания. Сталебетонные конструкции могут быть использованы в качестве одно- и многопролетных обделок прямоугольного и сводчатого очертания, несущих и ограждающих конструкций, выполненных по технологии «стена в грунте», опускных колодцев и кессонов. 2.4. Контрфорсные конструкции, возводимые по технологии «стена в грунте»При строительстве тоннелей широко используется прогрессивная технология «стена в грунте». Траншейные стены из монолитного, сборного и сборно-монолитного железобетона толщиной 0,5 - 0,8 м и более и глубиной до 25 - 30 м и более могут выполнять функции временного ограждения котлованов, а также входить в состав постоянной конструкции тоннеля, возводимого котлованным или траншейным (полуоткрытым) способом [18]. С применением технологии «стена в грунте» построены многочисленные подземные и заглубленные сооружения в крупнейших городах нашей страны и за рубежом. Ограждающие конструкции, возводимые по технологии «стена в грунте», при глубине котлована до 4 - 5 м могут работать консольно, а при большей глубине требуют усиления в виде распорной или анкерной крепи. Установка распределительных поясов, расстрелов, раскосов, подкосов и грунтовых анкеров существенно осложняет и удлиняет процесс производства работ и повышает стоимость строительства. В связи с этим при большой глубине траншейных стен и повышенном боковом давлении грунта весьма эффективно применение контрфорсных стен ребристой конструкции. Такие стены из монолитного, сборного или сборно-монолитного железобетона, возводимые на поверхности земли или в открытых котлованах, находят применение в транспортном и гидротехническом строительстве. Однако устройство заглубленных контрфорсных стен в траншеях под глинистым раствором требует применения специального оборудования и технологии работ. Необходимо разработать траншею с чередующимися местными уширениями для устройства ребер жесткости, объединенных с основной конструкцией стены. Для этого могут быть использованы различные способы разработки траншей, основанные на применении трехчелюстного грейфера, гидрофрезы или двухчелюстного грейфера в сочетании с буровой установкой. Трехчелюстной грейфер разработан и применяется итальянской фирмой Soilmec Drilling and Foundation Equipment в двух модификациях: BH-N и BH-S, отличающихся размерами и массой. Грейфер BH-N позволяет разрабатывать траншеи для контрфорсных стен длиной 2 - 3 м и шириной 0,5 - 0,8 м, а грейфер BH-N - длиной 3,00 - 3,65 м и шириной 0,8 - 1,0 м. Таким образом, шаг ребер жесткости вдоль основной стены будет изменяться от 2,00 до 3,65 м. Закрепленные на моноблоке съемные челюсти грейфера выполнены в двух вариантах: с прямыми и полуцилиндрическими кромками и изготовлены из высокопрочной противоударной и износоустойчивой стали, а зубья армированы твердым сплавом. Моноблок может быть оснащен двухчелюстным грейфером для образования прямоугольной в плане траншеи, а также трехчелюстным грейфером для устройства контрфорсных стен. Предусмотрено принудительное закрытие челюстей грейфера гидравлическими цилиндрами двойного действия с усилием 72 и 97 т и крутящим моментом до 95 и 145 тм. Вертикальность разрабатываемой траншеи обеспечивается внешними и внутренними направляющими, закрепленными на моноблоке, который, в свою очередь, крепится на жесткой штанге базовой машины на гусеничном ходу. Предусмотрена электронная система контроля за положением ковша грейфера в плане и профиле с выдачей информации на пульт управления в кабине оператора. Основные характеристики грейферного оборудования приведены в таблице.

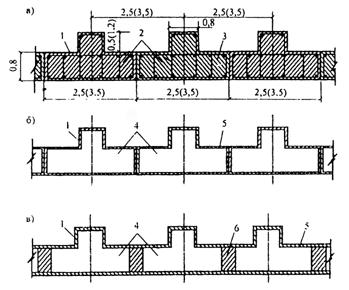

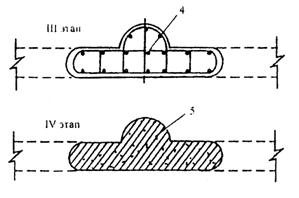

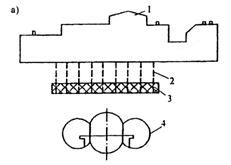

Рассмотренное выше грейферное оборудование успешно используется для создания постоянных несущих конструкций, выполненных по технологии «стена в грунте», временных ограждающих стен, причальных стенок и др. Контрфорсные конструкции, возводимые по технологии «стена в грунте», могут быть выполнены из монолитного, сборного и сборно-монолитного железобетона. В первом случае в каждую захватку траншеи опускают Т-образные арматурные каркасы, а затем осуществляют бетонирование (рис. 8,а). Возможно опускание в траншею сборных железобетонных элементов таврового сечения без объединения между собой (рис. 8,б) или с омоноличиванием вертикальных стыков (рис. 8, в).

Рис. 8. Контрфорсные конструкции, выполненные по технологии «стена в грунте»: а - монолитная; б - сборная; в - сборно-монолитная; Контрфорсные конструкции, выполненные по технологии «стена в грунте» из монолитного железобетона, применяли на строительстве тоннелей метрополитена в г.г. Риме и Брюсселе, национального стадиона в г. Каракасе, гидротехнических сооружений в Мехико-Сити. Вторая технология предусматривает разработку траншей гидрофрезой - буровой машиной, состоящей из стального корпуса с направляющими, гидромоторами и реверсной системой циркуляции глинистого раствора. Две фрезы с твердосплавными резцами вращаются в противоположные стороны, разрабатывая грунт, который перемешивается с глинистым раствором и выдается по шлангам на поверхность [19]. Гидрофреза подвешивается на тяжелом гусеничном кране и может работать в широком диапазоне грунтовых условий: от слабых несвязных до крепких скальных грунтов прочностью при сжатии до 50 - 100 МПа. Темпы разработки грунта зависят от его твердости и изменяются от 20 м3/ч в несвязных до 1 м3/ч в крепких скальных грунтах. К достоинствам гидрофрезы относятся ее высокая производительность и точность разработки траншеи в плане и профиле, исключение многократного подъема и опускания в процессе разработки грунта (в отличие от грейферного оборудования), минимальные переборы грунта, возможность фрезерования свежеуложенного бетона соседних захваток траншеи на толщину в несколько сантиметров для обеспечения качественного сопряжения соседних участков стен. Кроме того, следует отметить отсутствие вибрации и ударов, что делает этот агрегат эффективным для работы в городских условиях. Французской фирмой «Солетанш» разработано стандартное оборудование гидрофрез для устройства стен различной глубины (до 125 м) и ширины (0,63; 0,8; 1,0; 1,2; 1,5 м) при длине разработки 2,4 м [20]. Основные характеристики гидрофрезы приведены ниже. Стандартная глубина разработки, м 30 Максимальная глубина разработки, м 125 Скорость вращения фрез, мин-1 10 - 20 Диаметр фрез, мм 1200 Максимальный вращающий момент, кг·м 3800 Производительность циркуляционного насоса, м3/ч 300 Высота корпуса, м 15 Масса агрегата, т 16 - 20 Потребляемая мощность, кВт 270 Разработка грунта гидрофрезой ведется захватками по 6 м в три этапа. Вначале разрабатывают крайние участки траншеи шириной по 2,4 м, а затем промежуточный грунтовый целик шириной 1,2 м. В разработанную траншею опускают один или два арматурных каркаса и методом вертикально-перемещающейся трубы или напорного бетонирования возводят участок стены. При разработке промежуточных захваток между ранее возведенными участками стены бетон соседних захваток срезают фрезами. Гидрофрезу применяли для устройства траншейных стен ряда подземных и гидротехнических сооружений во Франции, Бельгии, Англии, Австралии, Венгрии, США и других странах. В частности, с использованием гидрофрезы в 1987 г. были возведены стены монтажной щитовой камеры в г. Сангатте (Франция) при строительстве подводного тоннеля под проливом Ла-Манш. Камера в виде колодца диаметром 58 м и глубиной 21 м была ограждена траншейными стенами толщиной 0,6 м, глубиной до 60 м и общей площадью 28920 м2 [20]. Гидрофрезу германской фирмы «Бауэр» применили для вскрытия траншеи при строительстве в г. Москве подземной автостоянки на площади Революции и ограждения монтажной щитовой камеры Лефортовского автодорожного тоннеля [21, 22]. Камера размером в плане 50,3×24,3 м имела ограждающие конструкции, выполненные по технологии «стена в грунте» шириной 0,75 м, возводимые в траншеях, которые разрабатывали захватками длиной 6,3 - 6,4 м в три прохода гидрофрезы длиной 2,2 м (крайние) и 1,9 - 2,0 м (средняя). Предлагаемая технология работ по возведению контрфорсных траншейных стен с применением гидрофрезы показана на рис. 9.

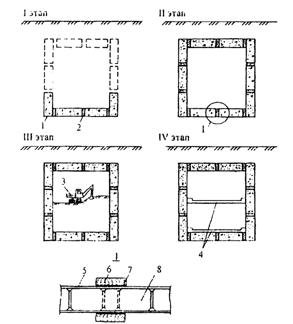

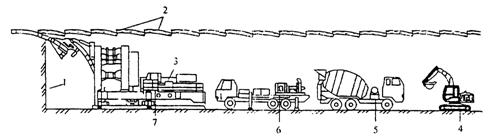

Рис. 9. Контрфорсные стены, устраиваемые с применением гидрофрезы: 1 - контур траншеи; 2 - глинистый раствор; 3 - арматурные каркасы; 4 - монолитный железобетон На I этапе гидрофрезой разрабатывают продольные захватки траншеи первой очереди длиной порядка 6 м за три прохода, а на II этапе - поперечные захватки за один проход гидрофрезы. После того, как участки траншеи с выступами для ребер жесткости разработаны, в них опускают арматурные каркасы (III этап) и бетонируют стены (IV этап). Аналогичным образом разрабатывают и возводят промежуточные участки стен между ранее возведенными стенами. Третья технология устройства контрфорсных конструкций, выполненных по технологии «стена в грунте», предусматривает разработку продольных захваток траншей грейферным оборудованием с последующим разбуриванием скважин диаметром 0,6 - 1,0 м буровым агрегатом для образования ребер жесткости полуцилиндрического очертания. Технологическая последовательность производства работ, предполагающая разработку прямых участков траншеи (I этап), бурение скважин (II этап), опускание арматурных каркасов (III этап) и бетонирование стен (IV этап) вначале в основных, а затем в промежуточных захватках показана на рис. 10. Для бурения скважин под глинистым раствором можно использовать стандартное отечественное оборудование со шнековым буром или роторной желонкой (СО-2, СО-1200, МБС-1,7, МСО-1 и др.) или буровые станки зарубежных фирм «Баде» и «Зальгиттер» (Германия), «Беното» (Франция), BSP, «Мак-Алпайн» (Англия), «Соилмек» (Италия), «Като» (Япония) и др. Технические характеристики буровых агрегатов приведены в специальной литературе [23]. Выбор той или иной технологии возведения контрфорсных конструкций, выполненных по технологии «стена в грунте», зависит от степени разрабатываемости грунтов, глубины траншеи и наличия у подрядчика специализированного оборудования. Применение в городском подземном строительстве таких контрфорсных конструкций в качестве несущих или несущее-ограждающих конструкций, обладающих повышенной несущей способностью и жесткостью, позволяет во многих случаях отказаться от трудоемких в возведении и дорогостоящих усиливающих элементов. Эти конструкции могут входить в состав постоянной конструкции подземного сооружения, воспринимая не только значительное горизонтальное давление грунта, но и вертикальные нагрузки от массы зданий, верхнего и промежуточных перекрытий подземного сооружения. Для установления рациональных геометрических и конструктивных параметров контрфорсных конструкций, выполненных по технологии «стена в грунте», а также их прочностно-деформационных характеристик необходимо, в первую очередь, выполнить исследования пространственного напряженно-деформированного состояния стен во взаимодействии с грунтовым массивом на различных этапах строительства и эксплуатации подземного сооружения.

Рис. 10. Контрфорсные стены, устраиваемые с применением грейферов и буровых агрегатов: 1 - контур траншеи; 2 - глинистый раствор; 3 - буровая скважина; 4 - арматурный каркас; 5 - монолитный железобетон По результатам исследований надлежит разработать рекомендации для проектирования и строительства таких стен в составе зданий и подземных сооружений, возводимых в г. Москве и других крупных городах России. 3. ЭФФЕКТИВНЫЕ СПОСОБЫ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ3.1. Полуоткрытые способыСтроительство тоннелей мелкого заложения под дорогами, насыпями, дамбами, а также на застроенных городских территориях открытым способом сопряжено с необходимостью устройства объездных дорог, длительным закрытием пересекаемых магистралей и другими нарушениями поверхностных условий. С целью минимизации этих нарушений в практике тоннелестроения находит применение траншейный вариант полуоткрытого способа, предусматривающий, в первую очередь, возведение конструкций по технологии «стена в грунте», на которые опирают перекрытие тоннеля. После обратной засыпки перекрытия восстанавливают поверхностные условия, а затем закрытым способом разрабатывают грунтовое ядро и возводят лотковую плиту [2]. С применением траншейного способа построены многочисленные транспортные тоннели и подземные сооружения мелкого заложения в крупных городах Европы, Америки и Японии. В г. Москве таким способом сооружены автотранспортные тоннели на Ленинском проспекте и проспекте Мира, подземный гараж на улице Эйзенштейна, многофункциональные подземные комплексы на Манежной площади и Софийской набережной и др. [24]. В последние десятилетия разработаны новые модификации полуоткрытого способа, основанные на использовании плоского или сводчатого перекрытия, опирающегося непосредственно на грунт, фундаменты из свай или массив закрепленного грунта. Под защитой перекрытия по технологии горного способа раскрывают тоннельную выработку и возводят обделку из набрызг-бетона, усиленного сплошными или решетчатыми арками. На рис. 11 показана технологическая последовательность сооружения тоннеля полуоткрытым способом.

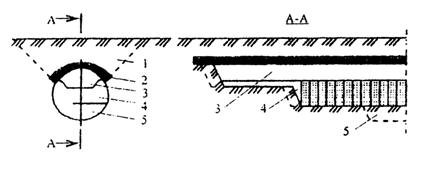

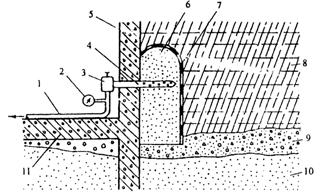

Рис. 11. Технологическая последовательность сооружения тоннеля полуоткрытым способом: 1 - вскрытие котлована; 2 - устройство защитного свода; 3, 4, 5 - поэтапное раскрытие выработки Такой способ сочетает в себе достоинства и недостатки открытого и закрытого способов работ и наиболее эффективен и экономичен в полускальных и мягких грунтах средней и слабой устойчивости при глубине заложения тоннеля от 2 до 12 м, причем с ее увеличением стоимость строительства снижается примерно на 25%. В плотных и устойчивых грунтах, позволяющих опереть на них свод тоннеля, весьма эффективна разновидность полуоткрытого способа - так называемый «кернтнерский» способ, получивший наибольшее распространение в Австрии и Германии [2]. Последовательность технологических операций при «кернтнерском» способе представлена на рис. 12.

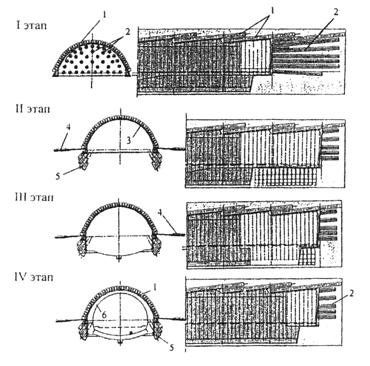

Рис. 12. Последовательность технологических операций при «кернтнерском» способе: 1 - котлован; 2 - свод; 3 - грунт обратной засыпки; 4 - грунтовое ядро; 5 - обделка стен и обратного свода При глубине заложения тоннеля свыше 2 - 3 м и значительных нагрузках устраивают сводчатое перекрытие переменной жесткости с усиленными пятами. Его бетонируют на грунте или с использованием опалубки. В первом случае котлован разрабатывают вначале до шелыги свода, а затем профилируют в соответствии с очертанием последнего. Такую технологию применяют в достаточно плотных грунтах, способных воспринимать давление от свода и обратной засыпки. При наличии мягких слоев их удаляют, заменяя тощим бетоном. До бетонирования перекрытия на грунт укладывают пластиковую пленку, чтобы предотвратить сцепление с ним бетона, и ставят арматурные каркасы. Если несущая способность грунтов недостаточна для восприятия давления от свода, котлован вскрывают до уровня пят свода и устанавливают стационарную или передвижную опалубку. После набора бетоном требуемой прочности выполняют гидроизоляцию свода, засыпают оставшимся от вскрытия котлована грунтом и восстанавливают дорожную одежду над тоннелем. Дальнейшие работы ведут под сводом по технологии нового австрийского способа. Грунт разрабатывают экскаватором или тоннельной машиной со стреловым рабочим органом и удаляют автомобилями-самосвалами. Калотту проходят с опережением штроссы на 20 - 40 м. По мере раскрытия профиля тоннеля наносят покрытие из набрызг-бетона, армированного стальными сетками или арками. После стабилизации деформаций контура выработки, определяемых приборами, разрабатывают лотковую часть и бетонируют обратный свод. Своевременное замыкание контура выработки значительно повышает степень ее устойчивости. В последнюю очередь возводят вторичную обделку из набрызг-бетона или монолитного бетона в передвижной опалубке. Для повышения надежности сопряжения свода со стенами тоннеля под его пяты до бетонирования укладывают стальную ленту и прокладки из стиропора; после бетонирования во время раскрытия выработки устанавливают стальные арки, сопрягая их с арматурным каркасом пят. В соответствии с вышеизложенной технологией полуоткрытого способа строительства многократно меняются условия статической работы свода, что необходимо учитывать при его расчете. Так, после его возведения конструкция практически не испытывает напряжений. Если свод устраивают в опалубке, в нем возникают напряжения от массы конструкции, а по окончании засыпки - от массы грунта и временной нагрузки. После разработки калотты свод работает, в основном, в поперечном направлении как бесшарнирная арка с упругим опиранием на грунт. В процессе разработки штроссы происходит перераспределение напряжений в своде и его работа приобретает пространственный характер. После возведения оболочки из набрызг-бетона вновь изменяется напряженное состояние свода: к продольным напряжениям (по мере твердения бетона) добавляются поперечные. Впервые эту разновидность полуоткрытого способа применили в 1978 - 1979 гг. при строительстве автотранспортного тоннеля в г. Кернтене (Австрия). Четыре участка длиной 30 - 50 м и площадью поперечного сечения 85 - 125 м2 пройдены под защитой сводчатого перекрытия. По этой же технологии сооружены автотранспортные тоннели в гг. Бохуме, Бад-Бертрихе и Зингене, а также тоннели метрополитена в г. Кельне (Германия) [25, 26]. В г. Бохуме тоннель проложен в разрушенных от тектонических воздействий песчаниках и сланцах. На глубине до 4,5 м сверху располагался культурный слой, песок, щебень и грубый шлам. Работы вели на четырех участках общей длиной 350 м. Аналогично вели проходку тоннелей в гг. Бад-Бертрихе и Зингене. При строительстве метрополитена в г. Кельне на участке длиной 505 м (410 м перегонных и 95 м станционных тоннелей) прежде всего по технологии «стена в грунте» устраивали ограждение котлована, под защитой которого разрабатывали грунт на глубину 4 м от поверхности земли и бетонировали перекрытие; под его защитой после обратной засыпки и восстановления движения транспортных средств проходили тоннели. В слабоустойчивых грунтах применяют так называемый метод «рамной крепи», при котором для опирания пят свода устраивают искусственные фундаменты из стальных или железобетонных свай, по верху которых возводят обвязочную балку. Разработанный известным австрийским ученым Г. Зауэром метод предусматривает поэтапное строительство подземных сооружений мелкого заложения в следующей технологической последовательности (рис. 13). На I этапе на участке длиной 50 - 100 м вскрывают неглубокий котлован с естественными откосами или креплением стен до низа перекрытия подземного сооружения. Дно котлована может быть плоским или криволинейным в соответствии с очертанием перекрытия, которое чаще всего выполняют арочной формы. В первом случае конструкция свода бетонируется в специальной опалубке, а во втором - непосредственно на грунте. Работы II этапа включают устройство фундаментов сводчатого перекрытия из наклонных буровых свай, располагаемых по направлению радиуса кривизны свода в его пятовых сечениях. Конструкция и параметры свай определяются необходимой несущей способностью с учетом действующих нагрузок и прочностно-деформационных свойств грунтов в основании.

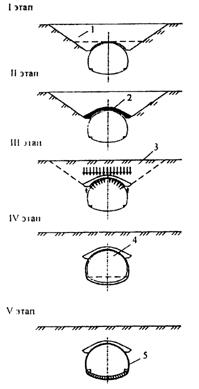

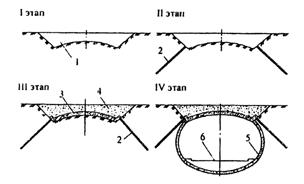

Рис. 13. Последовательность строительства тоннеля по технологии «рамной крепи»: 1 - котлован; 2 - сваи; 3 - железобетонная обделка свода; 4 - грунт обратной засыпки; 5 - обделка тоннеля; 6 - проезжая часть На III этапе устанавливают арматурные каркасы и бетонируют свод на грунтовой или деревометаллической опалубке. После необходимой выстойки бетона свод покрывают гидроизоляционным и защитным слоями и засыпают грунтом, восстанавливая поверхностные условия над строящимся подземным сооружением. Работы IV этапа предусматривают проходку подземной выработки под сводом закрытым способом. В зависимости от свойств грунтов и размеров поперечного сечения подземного сооружения могут быть реализованы технологии сплошного или ступенчатого забоя, нижнего уступа или нового австрийского способа (НАТМ). По мере разработки и удаления грунта возводят обделку из монолитного бетона или набрызг-бетона, усиленного в случае необходимости сплошными или решетчатыми стальными арками. Таким образом, основные работы по проходке подземной выработки ведутся по хорошо известной и отработанной технологии с повышенной степенью безопасности под прикрытием ранее забетонированного свода, что благоприятно отражается на темпах строительства. Так, по данным практики, темпы возведения свода составляют 200 - 400 м/мес., а проходки - 150 - 300 м/мес. Однако основные достоинства метода «рамной крепи» заключаются в том, что достигается быстрое восстановление движения транспортных средств над строящимся подземным сооружением, сводятся к минимуму перекладки подземных коммуникаций, нарушения грунтового массива и поверхности земли, сокращаются сроки производства работ. Это технически простое и эффективное решение впервые было применено на строительстве тоннеля у г. Бад-Бетриха. Под пяту свода заранее подводили фундаменты из буровых свай с обвязкой, которую объединяли со сводом. В настоящее время по такой технологии сооружаются отдельные участки железнодорожного тоннеля Дернбах длиной 3,3 км [27]. На северном участке тоннеля, проходящем на мелком заложении, в перемежающихся песчаниках и кварцитах с прослойками глины и ила, железобетонный свод опирали на буронабивные сваи длиной до 30 м и диаметром 1 м. Свод возводили в котловане с естественными откосами, с одной стороны, и ограждающей заанкеренной в грунт стенкой, с другой стороны. Аналогичным образом сооружали центральный участок тоннеля под автомагистралью А48 на глубине от 4 до 8 м. Движение транспортных средств было прервано на две недели. На южном участке свод тоннеля также опирали на буровые сваи диаметром 1 м и длиной до 30 м. В ряде случаев свод опирают на наклонные микросваи диаметром 0,4 - 0,6 м и длиной 4 - 6 м, устраиваемые по дну котлована. Сваи предназначены не только для восприятия усилий со свода, но и для крепления стен тоннеля во время подземной экскавации грунта. Такую технологию применили при строительстве тоннелей метрополитена в г. Бразилиа (Бразилия) в сложных инженерно-геологических условиях (сжимаемые и неустойчивые водоносные грунты) при глубине заложения около 3 м [28]. Микросваи из стальных двутавровых балок высотой 20,32 см и длиной 5 - 9 м погружали вибратором, закрепленным на стреле экскаватора. Свод бетонировали на грунте и частично в опалубке. Выработку раскрывали сплошным и ступенчатым забоем и закрепляли стальными арками и набрызг-бетоном. При строительстве тоннелей в неустойчивых грунтах свод опирают на массив из закрепленного глубинным инъецированием грунта (цементным раствором, жидким стеклом с хлоридом кальция или синтетической смолой). При недостаточном боковом отпоре грунта, а также смещениях свода в горизонтальном и вертикальном направлениях свыше допустимых величин, последний закрепляют стальными затяжками, что возможно только при бетонировании его в опалубке. После завершения всех работ затяжки снимают. Для устройства опорных элементов весьма перспективен метод струйной цементации, обеспечивающий быстрое и надежное закрепление как связных, так и несвязных неустойчивых грунтов. При заложении тоннелей на глубине 2 - 4 м вместо сводчатого часто устраивают плоское перекрытие, устойчивость которого повышают, опирая его концы на короткие наклонные буровые сваи или столбы из искусственно закрепленного грунта. Таким образом, можно сооружать одно- и двухпролетные тоннели. В последнем случае по мере раскрытия профиля выработки в средней части устанавливают промежуточный ряд колонн или сплошную стенку. Схемы сооружения однопролетного и двухпролетного тоннелей с плоским перекрытием представлены на рис. 14. Новая разновидность полуоткрытого способа - «зиллертальский» способ - был разработан и реализован австрийской фирмой «Бетон и Мониербау» на строительстве тоннеля Бретфол длиной 1,33 км на трассе федеральной автомагистрали В169 (Германия) [29]. На южном участке тоннеля длиной 60 м свод из монолитного железобетона опирали на стены из буросекущихся свай, которые доходили до поверхности земли, что позволило сократить размеры котлована. Технологическая последовательность работ показана на рис. 15. В первую очередь возводили стены из буросекущихся свай, а затем вскрывали котлован с криволинейной подошвой до низа сводчатого перекрытия.

Рис. 14. Схема сооружения тоннелей с плоским перекрытием: а - однопролетный тоннель; б - двухпролетный тоннель; Последнее возводили из монолитного железобетона, упирая его в стены из буро-секущихся свай. Далее работы вели по традиционной технологии полуоткрытого способа, разрабатывая грунтовое ядро и бетонируя обратный свод. «Зиллертальский» способ предусматривает иную статическую работу конструкции тоннеля по сравнению с «кернтнерским». Распор свода передается на стены из буровых свай, компенсируя активное боковое давление грунта в верхней части стен. После разработки грунтового ядра свод удерживается силами трения. Для увеличения сил трения между сводом и стеной в последнюю заделывают стальные стержни диаметром 36 мм и длиной 60 мм.

Рис. 15. Технологическая последовательность работ при «Зиллертальском» способе строительства: 1 - конструкция, выполненная по технологии «стена в грунте»; 2 - котлован; 3 - свод; 4 - грунтовое ядро; 5 - внутренняя обделка тоннеля Таким образом, перекрытие тоннеля, а также обратный свод работают как арочные распорки, что исключает необходимость заанкеривания стен в грунт. Опыт применения различных модификаций полуоткрытого способа работ показал его надежность и безопасность. Основные горнопроходческие операции выполняются открытым способом под защитой перекрытия с высокой степенью жесткости и несущей способности как в продольном, так и в поперечном направлениях. Скорость строительства составляет 200 - 400 м/мес. при устройстве перекрытия и 150 - 300 м/мес. при проходке и креплении выработки. Достигается быстрое восстановление движения транспортных средств над строящимся тоннелем, сводятся к минимуму перекладка подземных коммуникаций, нарушения грунтового массива и поверхности земли, уровень шума и вибрации, сокращаются сроки производства работ. Несмотря на некоторые недостатки, полуоткрытый способ может составить конкуренцию традиционным - открытому и закрытому, особенно при сооружении тоннелей мелкого заложения в слабоустойчивых грунтах. 3.2. Применение щитов прямоугольного поперечного сеченияСооружение тоннелей мелкого заложения на застроенных городских территориях открытыми способами вызывает нарушения нормальной жизни города, связанные с ограничением движения транспортных средств и пешеходов в районе строительства, загрязнением воздушного бассейна, повышением уровня шума и вибрации, возможным повреждением фундаментов расположенных поблизости зданий и др. Применение закрытых способов (горного и щитового) не требует вскрытия дневной поверхности по всей трассе тоннеля и не вызывает существенных нарушений городской жизни. Вместе с тем при строительстве тоннелей мелкого заложения традиционным горным способом неизбежны осадки грунтового массива, вызванные переборами грунта, многочисленными перекреплениями и др. При щитовом способе работ возможно ограничение осадок грунтового массива, однако круговая форма поперечного сечения, характерная для щитового способа, является нерациональной для тоннелей мелкого заложения, не испытывающих значительных внешних нагрузок. Так, проходка пешеходных тоннелей щитами кругового поперечного сечения неэффективна, поскольку площадь выработки используется лишь на 60%. Применяемые в практике городского подземного строительства прямоугольные щиты незамкнутого сверху профиля требуют вскрытия дневной поверхности на всем протяжении тоннеля. В связи с вышеизложенным заслуживает внимания опыт Японии по созданию и внедрению щитовых агрегатов прямоугольного поперечного сечения для проходки городских тоннелей мелкого заложения закрытым способом [2]. Основные преимущества прямоугольных щитов перед круговыми следующие: - рациональное использование всего выработанного пространства; - уменьшение объемов разрабатываемого грунта (примерно на 40%) и снижение стоимости строительных работ; - увеличение толщины защитной кровли над тоннелем и возможность проходки под инженерными коммуникациями; - снижение осадок поверхности земли в процессе проходки; - повышение степени устойчивости тоннельной обделки против неуравновешенного давления грунта, вызванного проходческими работами или устройством фундаментов вблизи строящегося тоннеля. Щиты прямоугольного поперечного сечения могут быть использованы при строительстве перегонных тоннелей метрополитена, тоннелей для пропуска легковых автомобилей, пешеходных и коллекторных тоннелей в мягких и слабых грунтах [30]. Первый прямоугольный щит замкнутого профиля был создан для проходки коллекторного тоннеля длиной 534 м в г. Нагоя (Япония). Трасса тоннеля проходит на глубине 4 м от поверхности земли в толще аллювиальных отложений, представленных илистыми глинами, крупно- и среднезернистыми песками и илистыми песками. Уровень грунтовых вод расположен на глубине 10 м от дневной поверхности. Щитовой агрегат длиной 5,0 м, шириной 4,3 м, высотой 3,1 м и массой 48 т состоит из ножевой, опорной и хвостовой частей и оснащен 14 гидравлическими домкратами с ходом поршня 1,2 м и усилием 1400 кН. В ножевой части смонтирован удлиненный шандорный козырек, выдвигаемый 20-тонным домкратом и поддерживаемый шестью вертикальными домкратами. Наличие выдвижного козырька и забойных домкратов предотвращает выпуски грунта в забое щита. На хвостовой оболочке щита монтировали секции прямоугольной обделки тоннеля из шести железобетонных блоков шириной 1,0 м и толщиной 0,25 м и центральной стальной подпорки.

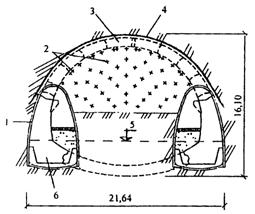

Рис. 16. Схема прямоугольного щитового агрегата: 1 - железобетонные блоки; 2 - хвостовая оболочка щита; 3 - стальная подпорка; 4 - арматура; 5 - накладки; 6 - болт Стыки между блоками устраивали на болтах, скрепляющих накладки, приваренные к рабочей арматуре блоков. На рис. 16 приведена схема прямоугольного щитового агрегата. Для монтажа обделки использовали рычажный укладчик, способный перемещаться как в горизонтальном, так и в вертикальном направлении. Вначале монтаж одной секции обделки занимал 150 мин, а затем 80 мин (на 200-й секции) и 65 мин (на 350-й секции); соответственно время проходческого цикла было уменьшено с 400 до 200 мин. По мере монтажа обделки в строительный зазор на участке хвостовой оболочки щита нагнетали стабилизирующую смесь из песка, мелкого гравия, бентонита и воды. Измеренное во время передвижки щита смещение относительно вертикальной оси не превышало ±20 мм и стабилизаторы не потребовались. При этом линейные горизонтальные смещения щита и обделки составляли соответственно 0,6 и 1,8 см, а вертикальные - соответственно 5,5 и 3,8 см. По результатам систематических измерений были построены графики изменения осадок поверхности земли над тоннелем при разных расстояниях от расчетного створа до забоя щита. Максимальные значения составили 42 мм, что не превышает осадок при проходке круговыми щитами. В период строительства тоннеля производили также измерения давления грунта и усилий в обделке, для чего на контакте обделки с грунтом установили 36 датчиков давления. Анализ результатов длительных измерений показал, что нагрузки на тоннель и усилия в обделке не превышали расчетных. В процессе проектирования и строительства тоннеля возникли различные проблемы, для решения которых были проведены комплексные экспериментальные исследования в лабораторных и натурных условиях [31]. Одной из проблем явилось обеспечение требуемой жесткости стыков между блоками, которые под действием изгибающих моментов имеют тенденцию к раскрытию. Были проведены исследования работы обделки под нагрузкой для трех типов стыков: омоноличенного, болтового и болтового в сочетании со сваркой закладных деталей и обмазкой торцовых поверхностей эпоксидным клеем. Модель секции обделки в масштабе 1/2 натуральной величины обжимали со всех сторон гидравлическими домкратами, имитируя постоянную вертикальную равномерно распределенную нагрузку интенсивностью 100 кН/м2 и изменяющееся по высоте стен горизонтальное давление грунта. В результате экспериментальных исследований было установлено, что наиболее подходящими следует считать болтовые стыки с приваренными к рабочей арматуре блоков накладками и покрытые эпоксидным клеем. Несущая способность и жесткость таких стыков незначительно отличаются от несущей способности и жесткости тела блоков. Этот вывод был подтвержден полномасштабными испытаниями обделки под нагрузкой, в натурных условиях. Вторая проблема касалась создания специализированного укладчика блоков обделки. Как правило, при монтаже круговых обделок рабочий орган рычажного укладчика вращается вокруг центральной оси, удлиняется и укорачивается. Для монтажа прямоугольных обделок, помимо этого, необходимо обеспечить вертикальное и горизонтальное перемещение блокоукладчика. Такой агрегат с гидравлическим приводом был создан и испытан в производственных условиях. Кроме того, была изготовлена специальная тележка с поворотным столом для перевозки блоков обделки. Третья проблема связана с опасностью поворота щита относительно его вертикальной оси при передвижке. Если в щитах кругового сечения их закручивание не препятствует точному монтажу колец обделки, то даже незначительный крен прямоугольного щита не позволит соединить соседние секции обделки между собой. Для оценки возможного диапазона углов поворота щита и разработки мер по их предотвращению были проведены экспериментальные исследования. Модели щитов кругового, эллиптического и прямоугольного сечения помещали в желатиновую среду, имитирующую грунтовый массив. Были установлены соотношения между крутящим моментом и углом поворота модели и показано, что для закручивания модели прямоугольного щита на тот же угол, что и круглого, требуется в 4 - 5 раз больший крутящей момент. Были созданы специальные электронные и оптические приборы для контроля за поворотами щита, его вертикальными и горизонтальными смещениями, а также ножевые стабилизаторы, вдавливаемые в грунт домкратами и препятствующие закручиванию щита. Четвертая проблема относится к осуществлению безосадочной проходки и решается своевременным заполнением строительного зазора в зоне хвостовой оболочки щита. Опытным путем определили оптимальный состав нагнетаемой смеси (на 1 м3 смеси - 600 кг песка, 780 кг мелкого гравия, 600 л воды, 60 кг бентонита и 2 кг добавок) и давление нагнетания. Опыт строительства тоннеля в г. Нагое (Япония) и результаты экспериментальных исследований были использованы при строительстве двух коллекторных тоннелей в г. Токио (Япония). Один из них длиной 370 м и сечением 5×4,15 м заложен под руслом реки на глубине до 20 м от поверхности воды между двумя шахтными стволами. Щит со скругленными углами имел длину 6,6 м (хвостовая оболочка - 2,05 м, ножевая часть - 1,8 м), высоту 4,38 м и ширину 5,23 м. Породу в забое щита разрабатывали буровзрывным способом. Обделку тоннеля собирали из железобетонных рамных элементов толщиной 0,35 м, шириной 1,0 м и средней вертикальной перегородки толщиной 0,25 м, расположенной несимметрично относительно оси тоннеля. Обделку монтировали с перевязкой продольных швов соседних секций. Дальнейшее развитие щитовой техники для проходки тоннельных выработок прямоугольного поперечного сечения связано с созданием механизированных щитовых агрегатов нового поколения. В настоящее время в Японии применяются механизированные щиты прямоугольной формы с нетрадиционными рабочими органами: - барабанного типа с двумя и более барабанами, расположенными перпендикулярно оси тоннеля и оснащенными резцами, скалывателями или шарошками (рис. 17,а); - роторного типа, состоящими из нескольких режущих дисков одинаковых или разных размеров, несущих породоразрушающие инструменты (рис. 17,б).

Рис. 17. Механизированные щиты прямоугольного поперечного сечения: а - с рабочим

органом барабанного типа; б - с рабочим органом роторного типа; Разработаны щиты с различным соотношением размеров рабочего органа для проходки как «горизонтальных» прямоугольных выработок, пролет которых в 2 - 3 раза превышает высоту, так и «вертикальных» с высотой более пролета. В зависимости от инженерно-геологических условий щиты оборудуют пригрузочными камерами с бентонитовым или грунтовым пригрузом. Применение прямоугольных механизированных щитов лежит в основе двух новых технологий строительства тоннелей мелкого заложения в слабоустойчивых грунтах, получивших название [32]: -«проходка коробчатыми щитами» (BSM); -«мульти-микрощитовая проходка» (MMST). Технология BSM предназначена для строительства подземных сооружений мелкого заложения на застроенных городских территориях при наличии густой сети подземных коммуникаций, не подлежащей перекладке. В этом случае ограждающие конструкции, выполненные по технологии «стена в грунте», а также буровые или забивные сваи не могут быть устроены с поверхности земли и применение классического котлованного или траншейного способов оказывается невозможным. Сущность технологии BSM заключается в том, что непосредственно под инженерными коммуникациями с помощью прямоугольного щита проходят одну или несколько подземных выработок, объединяют их между собой, а затем из объединенной выработки устраивают ограждающие конструкции, выполненные по технологии «стена в грунте», в виде буровых или виброопускных свай. Под защитой ограждающей конструкции разрабатывают грунт и возводят обделку подземного сооружения. Данная технология впервые была апробирована на строительстве подземной автостоянки вместимостью 111 автомобилей в центральном районе г. Токио [33]. Стоянка расположена под проезжей частью автомагистрали вблизи зданий, непосредственно под инженерными коммуникациями (электрическими кабелями, газопроводом, водопроводом, канализацией, телефонными кабелями). Стоянка заложена в толще аллювиальных песков и глинистых грунтов. Уровень грунтовых вод находится на глубине 3 - 4 м от поверхности земли. При выборе метода строительства традиционные технологии устройства ограждения стен оказались неприемлемыми из-за невозможности перекладок подземных коммуникаций. Была предложена технология BSM с применением прямоугольного коробчатого щита с двухбарабанным рабочим органом и поэтапным ведением работ (рис. 18).

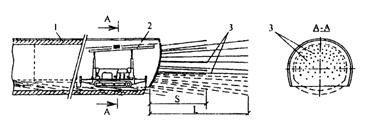

Рис. 18. Последовательность строительства подземной автостоянки по технологии BSM: 1 - подземные коммуникации; 2 - зона укрепленного грунта; 3 - скважины для инъецирования; 4 - нижняя вспомогательная выработка; 5 - верхняя вспомогательная выработка; 6 - объединенная выработка; 7- буровая свая Ø 0,45 м; 8 - временные сваи; 9 - покрытие проезжей части; 10 - конструкция автостоянки; 11 - грунт обратной засыпки На I этапе прямоугольным щитом была пройдена вспомогательная выработка длиной 163 м, низ которой совпадает с серединой лотковой плиты подземной автостоянки. Из этой выработки забурили восстающие вертикальные скважины, через которые выполнили укрепительную цементацию грунта под подземными коммуникациями. На II этапе была пройдена верхняя вспомогательная выработка, верх которой совпадает с верхом плиты перекрытия автостоянки, а низ - на 0,25 - 1,20 м превышает отметку верха нижней вспомогательной. Обделки обеих выработок объединили между собой при помощи скользящих стальных листов, а грунт из зазора между обделками удалили. Работы III этапа включали устройство ограждающих буроопускных свай рядом с объединенной выработкой и непосредственно из выработки. В пробуренные скважины диаметром 0,45 м опускали двутавровые балки с последующим обетонированием. На внутренний ряд свай опирали покрытие проезжей части, по которому пропускали наземные транспортные средства в период строительства подземной автостоянки. Работы IV этапа предусматривали последовательную разработку грунта по схеме «сверху - вниз» между ограждающими конструкциями. На V этапе выполняли бетонирование конструкций подземной стоянки по схеме «снизу- вверх». Готовую конструкцию засыпали грунтом, полностью восстанавливая поверхностные условия. В процессе строительства проводили мониторинг напряженно-деформированного состояния конструкций подземной автостоянки и окружающего грунтового массива. Максимальные осадки грунта после проходки нижней вспомогательной выработки составили 5 мм, а верхней - 15 мм; горизонтальные смещения не превышали 1,1 мм. Опыт строительства подземной автостоянки с применением технологии BSM оказался успешным и намечается к использованию при сооружении других подземных объектов в Японии. Применение технологии MMST предусматривает щитовую проходку нескольких прямоугольных выработок по контуру будущего подземного сооружения. Каждая из выработок закрепляется стальными коробами, а затем заполняется бетонной смесью, образуя элементы обделки подземного сооружения. Отдельные сталебетонные элементы объединяют между собой. Под защитой замкнутой обделки разрабатывают грунтовое ядро и возводят внутренние конструкции подземного сооружения (рис. 19).