Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Типовая технологическая карта Типовая технлологическая карта. Устройство контактных резервуаров очистных сооружений канализации в сборном железобетоне.Министерство строительства СССР Проектно-технологический

институт ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА УСТРОЙСТВО КОНТАКТНЫХ РЕЗЕРВУАРОВ Ярославль 1982 Содержание

1. ОБЛАСТЬ ПРИМЕНЕНИЯ1.1. Типовая технологическая карта разработана на устройство контактных резервуаров очистных сооружений канализации шириной В = 9 м (4 единицы) с монолитным днищем, сборными железобетонными панелями. Общий размер резервуара в плане 27×36 м. 1.2. В состав работ, рассматриваемых в карте, входят: устройство бетонной подготовки; армирование днища; бетонирование днища; монтаж стеновых панелей; устройство монолитных участков стен; торкретирование днища и монолитных участков стен 1.3. Работы выполняются в две смены. 1.4. При привязке технологической карты к конкретным объекту и условиям строительства принятый в карте порядок производства работ, размещение механизмов, объемы работ, калькуляцию трудовых затрат и средства механизации уточняют в зависимости от принятых решений.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА2.1. До начала устройства днища должны быть выполнены следующие работы: проложены временные автодороги; установлены в рабочей зоне рубильники и выполнено освещение рабочей площадки; выполнена бетонная подготовка с обозначением на ней краской положения осей; доставлены на площадку и подготовлены к работе необходимые приспособления, инструмент и инвентарь; доставлены и уложены на площадках складирования щиты опалубки и арматурные стержни. 2.2. Для бетонирования днища применяют деревянную инвентарную щитовую опалубку. Арматурные сетки и каркасы доставляют на объект в количестве, обеспечивающем работу звена арматурщиков в течение четырех смен. Бетонную смесь на строительную площадку доставляют централизованно автобетоносмесителями марки С-942, от четкой работы которых зависит бесперебойная загрузка бетононасоса. Количество автобетоносмесителей, обеспечивающее полную загрузку автобетононасоса, определяют по формуле:

где t1 - время загрузки и выгрузки автобетоносмесителя, мин; t2 - время пребывания автобетоносмесителя в пути по маршруту: бетонный завод - автобетононасос - бетонный завод, мин; Q - эксплуатационная производительность автобетононасоса, м3/ч; W - полезная вместимость барабана автобетоносмесителя, м3. Эксплуатационную производительность автобетононасоса определяют отношением объема выполненных работ ко времени чистой работы. Исходные данные для определения потребного количества автобетоносмесителей: время загрузки автобетоносмесителя - 10 мин; время разгрузки автобетоносмесителя - 8 мин; расстояние от бетонного завода до объекта - 10 км; средняя скорость движения автобетоносмесителей - 20 км/ч; полезная вместимость барабана автобетоносмесителей - 3,8 м3;

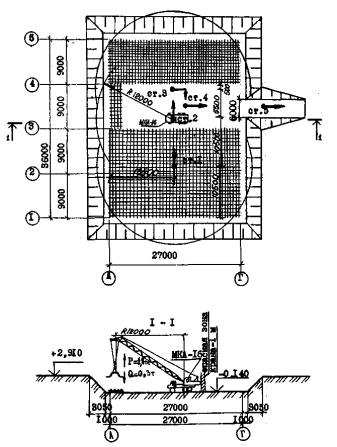

Подбор бетонной смеси в каждом конкретном случае уточняет строительная лаборатория. До начала монтажа стеновых панелей резервуаров должны быть выполнены следующие работы: закончено устройство днища; в осях 3-4 оставлен проезд для автотранспорта (рис. 1, 2); размечены стоянки пневмоколесного крана К-255; завезены все стеновые панели и разложены по маркам в порядке очередности монтажа; закончена нивелировка опорных поверхностей для стеновых панелей с выравниванием при необходимости цементным раствором. Стеновые панели завозят на объект автотранспортом и складируют согласно рис. 3, укладывая на деревянные подкладки сечением 100×100 мм, длиной 3 м. Требования, предъявляемые к сборным панелям: стеновые панели должны иметь маркировку и штампы ОТК предприятия-изготовителя; на каждую партию однотипных сборных стеновых панелей предприятие-изготовитель должно представить акт, испытаний контрольных образцов в соответствии с требованиями ГОСТ 7473-76 и паспорта; сборные стеновые панели не должны иметь внешних дефектов и повреждений (раковин, трещин, обнаженной арматуры); стальные закладные детали должны быть установлены в соответствии с проектом; отклонения от проектных размеров стеновых панелей не должны превышать величин, мм: по длине -5, +10, по ширине ±5, по толщине ±5. 2.3. Днище армируют в следующей последовательности (см. рис. 1).

Рис. 1. Схема армирования днища Нижние сетки устанавливает на подставки, обеспечивающие проектную толщину защитного слоя бетона. Верхнюю сетку фиксируют на каркасах-подставках. Арматуру плиты стыкуют внахлестку и сваривают (соответственно СНиП II-21-75), арматуру ребер соединяют встык фланговыми швами с накладками. К установке опалубки приступают после инструментальной проверки соответствия геометрических размеров щитов проектным. При разборке опалубки щиты отрывают от бетона ломиками или клинчатыми рычагами. Рабочую поверхность очищают от налипшего бетона и цементного молока. К бетонированию днища приступают после установки и надежного закрепления арматуры и опалубки согласно рабочим чертежам и проверки готовности к работе всех средств механизации, предназначенных для укладки бетона. Днище бетонируют при помощи автобетононасоса, который на строительной площадке устанавливают таким образом, чтобы обеспечить достаточное пространство для маневрирования автобетоносмесителей и хороший обзор рабочей зоны (рис. 2).

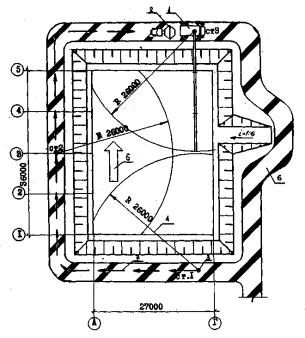

Рис. 2. Схема бетонирования днища: 1 - автобетононасос; 2 - автобетоносмеситель; 3 - стоянка автобетононасоса; 4 - рабочий радиус бетононасоса; 5 - направление бетонирования; 6 - временная автодорога; 7 - направление движения автобетононасоса

Рис. 3. Схема монтажа стеновых панелей: 1 - площадки складирования; 2 - стоянка крана; 3 - рабочий ход крана; 4 - рабочий радиус крана; 5 - временные автодороги

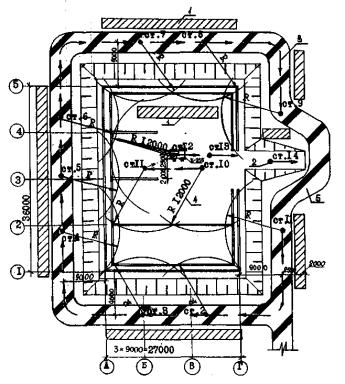

Рис. 4. Допустимые отклонения панелей: 1 - ось резервуара; 2 - стеновая панель Чтобы обеспечить бесперебойную работу насоса, около него одновременно должны находиться два автобетоносмесителя. Для непрерывного бетонирования необходима трехсменная работа автобетононасоса. Уплотняют бетонную смесь глубинными вибраторами ИВ-47 с гибким валом, Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия, то есть 1,14 м. Оптимальная продолжительность вибрирования на одном месте 20-30 с. Глубина погружения вибратора в бетонную смесь должна обеспечить частичное углубление его в ранее уложенный не затвердевший слой бетона. Уплотнение бетона прекращают, когда бетонная смесь перестает оседать, крупный заполнитель покрывается раствором, на поверхности и в местах соприкосновения с опалубкой появляется цементное молоко, перестают выделяться воздушные пузырьки. Бетонирование конструкции сопровождается соответствующими записями в журнал работ. При уходе за бетоном необходимо обеспечивать благоприятные температурно-влажностные условия для твердения бетона, предохранять его от вредного воздействия ветра, прямых солнечных лучей, систематически поливая водой влагоемкие покрытия (мешковину, слой песка, опилок и т.д.) открытых поверхностей бетона (частота полива зависит от климатических условий и необходимости поддержания поверхности бетона во влажном состоянии). В сухую погоду открытые поверхности бетона должны поддерживаться во влажном состоянии до достижения бетоном 70% проектной прочности. К монтажу стеновых панелей разрешается приступать при достижении бетоном днища 70% проектной прочности. Его начинают с установки маячных панелей. Стеновые панели стропуют при помощи универсальной траверсы грузоподъемностью 8 т (рис. 5).

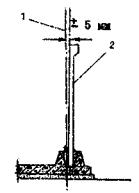

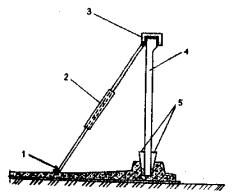

Рис. 5. Схема строповки стеновой панели: 1 - балансирная траверса грузоподъемностью 8 т; 2 - стеновая панель Наружные стеновые панели в осях А - Г и 1 - 5 монтируют с бровки котлована (рис. 3). Панели по осям В - Г между осями 2 - 4 устанавливают после устройства перегородок по рядам 2, 3, 4. Для монтажа перегородок в промежутке между рядами 2 - 3 и 3 - 4 устраивают дорогу для проезда пневмоколесного крана К-255. Для этого насыпают песок толщиной 200 мм и укладывают железобетонные дорожные плиты. Правильность положения панели в плане сверяют по рискам, нанесенным на верхней грани фундамента, а в поперечном направлении - по маячным стеновым панелям. Выверяют стеновые панели рейками-отвесами. Допустимые отклонения панели по вертикальной оси 45 мм (рис. 4). Временно панель крепят подкосами и металлическими инвентарными клиньями (рис. 6).

Рис. 6. Схема временного крепления стеновой панели: 1 - закладная петля в днище; 2 - подкос; 3 - струбцина; 4 - стеновая панель; 5 - металлические клинья Монтируемые панели соединяют сваркой согласно требованиям ГОСТ 10922-75. После установки, выверки и временного закрепления панелей горизонтальные стыки замоноличивают вручную бетоном марки 300 на мелком заполнителе. Бетон уплотняют глубинным вибратором ИВ-47 с наружным диаметром корпуса 36 мм. Вертикальные стыки стеновых панелей замоноличивают механизированным способом. Раствор подается растворонасосом в нижнюю зону стыка под давлением в соответствии с проектом и серией 3.900-3; вып.2, раздел 2. Т-образные стыки панелей на пересечении осей 2 и 4 с осями Б, В делаются гибкими на пластичной гидроизоляции. При герметизации стыков тиоколовыми герметиками следует руководствоваться рабочими чертежами, требованиями СНиП III-16-73 "Бетонные и железобетонные конструкции сборные. Правила производства и приемки работ" и серией 3.900-3, вып. 2, стр. 19-28. Герметизацией стыков занимается специализированное звено - двое рабочих, прошедших инструктаж. После монтажа стеновых панелей приступают к устройству монолитных участков стен согласно рабочим чертежам и СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ". Затем приступают к торкретированию днища и монолитных участков стен толщиной 20 мм при помощи цемент-пушки СБ-13 (С-320). Перед нанесением раствора торкретируемую поверхность очищают сухим песком с помощью цемент-пушки и промывают водой под давлением. Первый слой наносят толщиной 10-15 мм, выравнивают его, срезая отдельные неровности лопаткой, и выдерживают в течение 24 ч. Затем поверхность омачивают водой к кругообразными движениями наносят следующий слой толщиной 5-10 мм, 2.4. Бетон к моменту возможного замерзания должен иметь не менее 100% проектной прочности. Устройство монолитных участков стен и замоноличивание стыков стеновых панелей в зимних условиях выполняют только по специально разработанным технологическим картам, в которых должны быть приведены: способ и температурно-влажностный режим выдерживания бетона; данные о материале опалубки с учетом требуемых теплоизоляционных показателей; данные о пароизоляционном и теплоизоляционном укрытии неопалубленных поверхностей; схема размещения точек, в которых следует измерять температуру бетона, и наименование приборов для ее измерения; ожидаемые величины прочности бетона; сроки и порядок распалубливания. При электротермообработке указывают: схемы размещения и подключения электродов или электронагревателей; требуемую электрическую мощность, напряжение, силу тока; тип понижающего трансформатора, сечение и длину проводов. 2.5. Устройством резервуаров занижается бригада, состоящая из следующих звеньев:

2.6. График выполнения работ Таблица 1

2.7. Калькуляция затрат труда Таблица 2

Расчет 1 1. Время на разгрузку одного автобетоносмесителя при средней производительности бетононасоса 20 м3/ч и вместимости бункера 3,2 м3

2. Трудоемкость разгрузки 1 м3

3. Стоимость разгрузки 1 м3

где 0-49,3 - тарифная ставка бетонщика 2-го разряда. Расчет 2Состав звена, обслуживающего автобетононасос

Стоимость усредненного человеко-часа 0-63,6. Hвр. и Расц. на 100 м3 бетонной смеси: Hвр. по ЕНиР § 4-1-36, табл. 7, п. 2 равна 18,9 чел.-ч, Расц. 18,9×0-63,6 = 12-02. Расчет 3 Очистка 100 м материального шланга водой: Нвр. = 6,5 чел-ч; Расц. = 6,5×0-63,6 = 4-13,4. 2.8. Организация, методы и приемы труда приняты следующие. Бетонщики 2-го разряда устанавливают инвентарный деревянный настил из щитов на арматуру фундаментной плиты в местах укладки бетона. Бетонщики 4-го и 3-го разрядов проверяют исправность вибраторов, инструментов и приспособлений. Машинист-оператор 6-го разряда и помощник машиниста-оператора 4-го разряда ставят автобетононасос на стояночный тормоз, запускают двигатель и включают коробку отбора мощности при нейтральном положении рычага переключения передач. Затем они устанавливают автобетононасос на выносные опоры, обеспечив полную разгрузку колес и горизонтальность платформы, проверяют исправность механизмов, контрольно-измерительных приборов, конструкций гидрооборудования и гидрозаводки. К автобетононасосу подъезжает автобетоносмеситель. Бетонщик 2-го разряда и помощник машиниста-оператора 4-го разряда готовят в растворном ящике примерно 0,1 м3 "пусковой смеси". Основные работы. Бетонщик 4-го разряда подает команду машинисту-оператору о начале работы. Бетонщик 2-го разряда и помощник машиниста-оператора заливают через заливную воронку "пусковую смесь". Машинист-оператор включает на оптимальный режим работы автобетононасос, затем - привод мешалки. Бетонщик 2-го разряда направляет хобот автобетоносмесителя в приемный бункер автобетононасоса - начинается выгрузка бетонной смеси. Приемный бункер загружают выше лопастей мешалки на 5-10 см. Машинист-оператор и помощник машиниста-оператора включают автобетононасос в режим нагнетания. Включать автобетононасос и подавать бетонную смесь можно лишь на медленном ходу, по получении подтверждающего сигнала от звена бетонщиков о готовности приемки бетонной смеси в опалубку. После этого в приемный бункер насоса необходимо постепенно подавать бетонную смесь с интенсивностью, равной эксплуатационной производительности автобетононасоса. До окончания выгрузки первого автобетоносмесителя к автобетононасосу подъезжает второй автобетоносмеситель. В связи с интенсивной подачей бетонной смеси бетонщики разделяются на два звена: 1-е звено - бетонщик 4-го разряда и два бетонщика 2-го разряда; 2-е звено - бетонщик 3-го разряда в два бетонщика 2-го разряда. Звенья в процессе бетонирования подменяют друг друга; принимают бетонную смесь из бетоновода, разравнивают и уплотняют ее вибраторами, переставляют инвентарные деревянные щиты в месте укладки бетонной смеси. Бетонщик 2-го разряда систематически очищает решетку загрузочного бункера от сверхразмерных частиц крупного заполнителя. После окончательного бетонирования в зоне действия гибкого распределительного рукава звено плотников отсоединяет часть бетоновода длиной 6 м и снова подсоединяет резиновый шланг. Бетонщики продолжают бетонировать днище, а плотники разъединяют отсоединенный участок бетоновода на отдельные звенья, очищают, относят и складируют их в штабели. После окончания смены или непредвиденного перерыва в работе более 30 мин машинист-оператор и помощник машиниста-оператора совместно с бетонщиком 2-го разряда промывают бетоновод и распределительный бункер. Бетонщики свободного звена в процессе работы ухаживают за готовым бетоном в соответствии с требованиями СНиП III-15-76, п. 4.54. При переезде автобетононасоса на новую стоянку машинист-оператор и помощник машиниста-оператора переводят его в транспортное положение в порядке, обратном установке. Методы и приемы труда при монтаже стеновых панелейМонтажник 2-го разряда осматривает панель, закладные части, подготавливает ее к строповке и подает команду машинисту крана опустить траверсу. Зацепляет за монтажные петли крюки траверсы, подает сигнал машинисту крана о натяжении строп, проверяет правильность положения крюков и, отойдя на безопасное расстояние, подает команду машинисту о подъеме панели и доставке ее к месту установки. Монтажник 3-го разряда подготавливает растворную постель на месте установки панели. Раствор подают лопатой и разравнивают кельмой. Машинист крана плавно поднимает панель, переводит ее из горизонтального положения в вертикальное и перемещает к месту установки. Панель заводят к месту установки с внешней стороны сооружения так, чтобы стрела крана не проходила над рабочими местами монтажников. Стеновую панель устанавливают в проектное положение, подавая и опуская ее в вертикальном положении. При установке стеновой панели машинист крана по команде монтажника 5-го разряда приостанавливает опускание панели на высоте 50 см от опорной поверхности. Монтажники 5-го и 4-го разрядов, стоя у торцов стеновой панели, принимают ее и подводят к месту установки, ориентируясь по рискам. Наведя стеновую панель в проектное положение, монтажник 5-го разряда подает команду машинисту крана опустить ее. Машинист крана плавно опускает панель на место установки, после чего монтажник 4-го разряда с монтажной площадки временно крепит ее струбциной и подкосом. Закрепив стеновую панель, монтажники проверяют надежность крепления, затем машинист крана по команде монтажника 5-го разряда ослабляет натяжение стропов. Рейкой-отвесом проверяют правильность положения стеновой панели, по вертикали. При отклонении панели от проектного положения монтажник 4-го разряда приводит ее в вертикальное положение, монтажник 5-го 'разряда освобождает от стропов и подает машинисту крана команду медленно отвести крюк крана в сторону от конструкции, приподнять его и переместить кран в требуемом направлении. Монтажник 3-го разряда подготавливает место для установки следующей стеновой панели, устраивает растворную постель. При приготовлении раствора непосредственно на объекте в звено необходимо включить бетонщика 2-го разряда. 2.9. Операционный контроль качества устройства днища осуществляют в соответствии с требованиями СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ". При производстве бетонных работ с применением бетононасосов контролю качества подлежат точность дозировки материалов при приготовлении бетонной смеси, ее свойства по удобоперекачиваемости и удобоукладываемости, а также физико-механические характеристики бетона. Все данные по контролю качества бетонной смеси заносят в журнал производства бетонных работ. На подготовительные работы, установку арматурных сеток и каркасов, укладку и уплотнение бетонной смеси должны быть составлены акты на скрытые работы в соответствии с установленной формой. Операционный контроль качества работ по монтажу сборных стеновых панелей выполняют в соответствии с требованиями главы СНиП III-16-79 "Бетонные и железобетонные конструкции сборные. Правила производства и приемки работ". Допустимые отклонения при установке стеновых панелей приведены на рис. 4. На установку стеновых панелей и закладных деталей должен быть составлен акт освидетельствования скрытых работ в соответствии с установленной формой. Схема операционного контроля качества работ приведена в таблице 3. 2.10. Техника безопасности. При производстве арматурных, бетонных, монтажных и сварочных работ необходимо руководствоваться СНиП III-4-80 "Техника безопасности в строительстве" и соблюдать положения по охране труда и пожарной безопасности. Таблица 3 Схема операционного контроля качества работ

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ4.1. Потребность в основных материалах и полуфабрикатахТаблица 4

4.2. Машины, оборудование, инструменты, инвентарь и приспособленияТаблица 5

4.3. Потребность в эксплуатационных материалахТаблица 6

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/56264

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|