Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Технологическая карта Технологическая карта. Сооружение несущих конструкций станций метрополитена методом "стена в грунте".Министерство транспортного строительства ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ Всесоюзный

проектно-технологический институт транспортного строительства ТЕХНОЛОГИЧЕСКАЯ КАРТА 1986 СОДЕРЖАНИЕ

Технологическая карта разработана отделом проектирования и внедрения технологии строительства; инженерных сооружений на основании заказа № 249/85 от 14 ноября 1985 г. Главтоннельметростроя и имеет цель обеспечить широкое внедрение технологий сооружения несущих конструкций станций метрополитена методом "стена в грунте", позволяющей обеспечить высокую производительность строительных работ, сократить расход строительных материалов, экономию земельных участков при строительстве и сохранение окружающей природной среды. Технологическая карта рекомендована к применению техническим советом ВПТИтрансстроя и Главтоннельметростроем (письмо от 01.04.86 г. № 137-17/11).

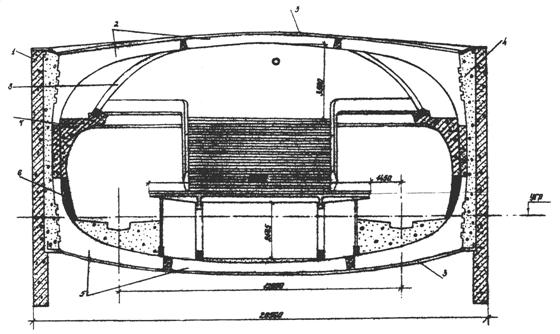

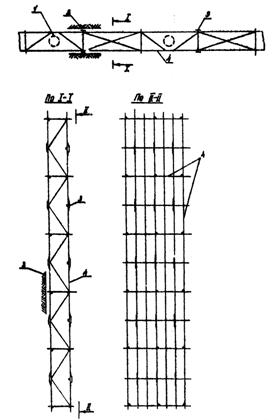

1. ОБЛАСТЬ ПРИМЕНЕНИЯ1.1. Содержание типовой технологической карты Технологическая; карта разработана на сооружение несущих конструкций (стен) станций метрополитена методом "стена в грунте", возводимых из монолитного железобетона толщиной 0,7 м и высотой 12,4 м. Сооружение "стены в грунте" производят в заранее разработанной траншее глубиной 12,4 м, для обеспечения устойчивости стенок которой применяют раствор бентонитовой глины. Разработку траншеи шириной 0,7 м производят экскаватором типа "Поклен" C-160, оборудованным телескопической мачтой MTA-18 c ковшом грейферного типа емкостью 0,5 м3. Некоторые технические характеристики экскаватора "Поклен" мощность привода, кВт 107 скорость движения, км/ч 2,18 давление в гидросистеме, кГс/см2 326 емкость грейферного ковша, м3 0,5 - 0,8 наибольшая глубина выемки, м 27 производительность, м3/час 10 - 15 1.2. Реквизиты проекта конструкции Впервые в отечественном метростроении постоянная несущая конструкция была выполнена способом "стена в грунте" при строительстве платформенной части станции "Площадь Ленина" первой очереди Минского метрополитена. Основываясь на этом опыте и опыте зарубежного метростроения, Минскметропроект разработал новую конструктивную схему станции (рис. 1), По этой схеме строятся станционные комплексы "Восток" второго участка первой очереди, "Фрунзенская", "Янки Купалы", а также платформенный участок "Тракторного завода" второй линии метрополитена в Минске. Конструктивная схема станции метрополитена с несущими стенами, возведенные способом "стена в грунте"

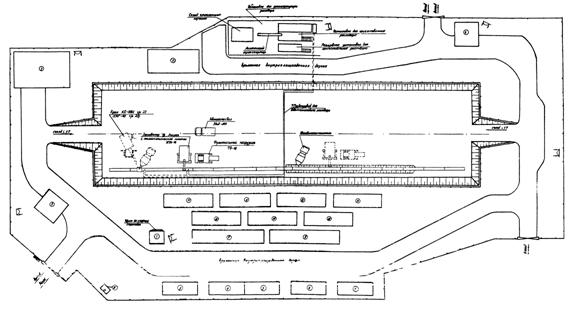

1 - монолитная железобетонная "стена в грунте"; 2 - свод; 3 - оклеечная гидроизоляция; 4 - бетон М300 на напрягающем цементе; 5 - лоток; 6 - облицовка; 7 - асбоцементные трубы; 8 - декоративный блок Рис. 1 Конструкция имеет односводчатую обделку с пологим сводом, жестко связанным с массивными стенами, выполненными способом "стена в грунте". Восприятие увеличенного распора свода обеспечивается грунтом ненарушенной структуры в пределах высоты стен. Конструкция "стена в грунте" снижает уровень шума и вибрации от подвижного состава, расширяет возможности архитектурно-художественного решения станций, а также обеспечивает надежное крепление стен котлована, расположенного в непосредственной близости от существующих зданий. Метод "стена в грунте" технологически прост, производителен, сокращает расход строительных материалов и дает экономию в затратах по сравнению с традиционными методами возведения монолитных железобетонных стен в котлованах с устройством бортов или под защитой шпунтового ограждения. При вооружении платформенной части станции Минского метрополитена "Площадь Ленина" экономия составила свыше 67 тыс. руб. Этот метод позволяет повысить культуру производства, увеличить степень механизации трудоемких процессов, а также безопасность ведения работ. 1.3. Состав работ В состав работ, рассматриваемых технологической картой, входят: устройство: форшахты на длину одной шестиметровой захватки; разработка грунта экскаватором "Поклен" захватками до 6 м в траншее под раствором, бентонитовой глины с погрузкой в автотранспорт; установка в траншею двух арматурных каркасов шириной 3 м, массой 4 т; извлечение и установка на очередной захватке разделяющего элемента массой. 1,1 т; вибрационная укладка бетонной смеси методом ВПТ (вертикально перемещающейся трубы) с параллельной откачкой из траншеи вытесняемого бетоном раствора бентонитовой глины; приготовление раствора бентонитовой глины, в глиносмесительной установке "Солетанж" с его регенерацией. 1.4. Характеристика условий производства работ Картой предусматривается производство работ в две смены продолжительностью по семь часов на открытой строительной площадке при температуре наружного воздуха выше 0°С. В случае необходимости организации этих работ в зимнее время должны быть проведены следующие дополнительные мероприятия: раствор бентонитовой глины применять с добавлением соответствующих химических реагентов, препятствующих его замерзанию, по рекомендации строительной лаборатории; над глинорастворным узлом следует возвести тепляк с установкой емкости регистров для подогрева глинистого раствора; при температуре ниже -20°С производить периодическую откачку раствора бентонитовой глины из траншеи в емкости, заменяя его подогретым; вблизи экскаватора иметь отдельную утепленную емкость с горячей водой для опускания в нее грейфера во время перерывов в работе; для обеспечения нормального режима схватывания и твердения бетонной смеси над форшахтой устраивать тепляки. 1.5. Указания по привязке типовой технологической карты к местным условиям При привязке карты к местным условиям уточняют геологическую характеристику грунта, объемы всех предстоящих работ, затраты труда и материально-технические ресурсы. 2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА2.1. Указания по подготовке объекта и требования к готовности предшествующих работ. До начала работ по возведению стен станции способом "стена в грунте" на стройплощадке должны быть выполнены следующие подготовительные работы: снят слой растительного грунта; переложены все подземные коммуникации, попадающие в сечение подземной части стен станции; обеспечен водоотвод со всей поверхности стройплощадки; произведена планировка поверхности бульдозером; разбиты продольные оси траншей; устроено ограждение стройплощадки; сооружены подъездные пути для автотранспорта ко всем точкам технологического процесса; размещены передвижные административно-бытовые помещения, подготовлены места складирования строительных материалов и конструкций; организовано изготовление и доставка к месту работ арматурных каркасов из сеток заводского изготовления; изготовлен необходимый запас арматурных каркасов и организована их доставка к месту монтажа; смонтированы и опробованы все механизмы установки "Солетанж" для производства раствора бентонитовой глины; смонтированы временный водопровод и средства пожаротушения; доставлены на строительную площадку все необходимые механизмы и оборудование; Кроме того, строительная площадка должна быть обеспечена бетоном в требуемых технологией объемах и марках, электроэнергией, стационарным и временным освещением для работы в темное время суток, а также переходящим запасом бентонитового порошка, химических добавок, леса и др. материалов. В процессе работ по возведению "стен в грунте" все подъездные пути должны поддерживаться в проезжем состоянии. 2.2. Схема организации строительной площадки с расположением всех необходимых для работы помещений, коммуникаций, оборудования и механизмов для возведения "стены в грунте" на строительстве станции метрополитена приведены на рис. 2.

Условные

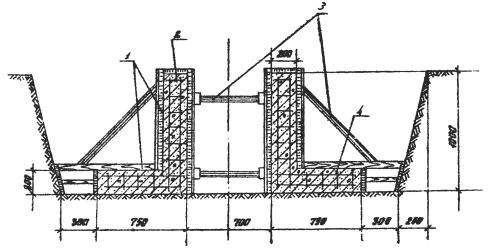

обозначения 2.3. Указания по технологии работ Технологические операции по возведению несущих конструкций станций метрополитена, сооружаемых методом "стена в грунте", выполняются в следующей последовательности: устройство форшахты; отрывка рабочей траншеи; установка арматурных каркасов в траншею; извлечение и установка разделительного элемента; укладка бетонной смеси в траншею методом вертикального подъема трубы (ВПТ); приготовление, закачка в траншею, откачка из траншеи и регенерация бентонитовой глины. 2.3.1. Устройство форшахты (рис. 3) Форшахта предназначается для: фиксирования направления основной траншеи по горизонтали и вертикали; обеспечения устойчивости верхней части рабочей траншеи против обрушения в процессе ее разработки; выполнения функции кондуктора, направляющего рабочий орган землеройной машины;

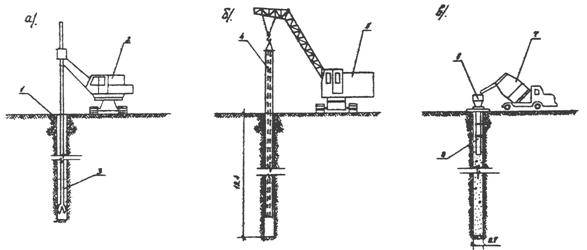

1 - щиты опалубки инвентарные; 2 - бетон форшахты М200; 3 - распорки из бруса и круглого леса; 4 - арматурная сетка Рис. 3 Устройство форшахты начинается с пионерной траншеи, т.е. с верхней части будущей основной траншеи, в которой возводится монолитная железобетонная стена. Пионерная траншея отрывается в соответствии с проектом на глубину 1,0 м шириной 4,0 м на длину одной шестиметровой захватки. Закрепленная монолитной железобетонной крепью пионерная траншея образует форшахту. Выемка грунта в пионерной траншее осуществляется по одной шестиметровой захватке экскаватором "Поклен" с телескопической мачтой КТА-18, оборудованного ковшом грейферного типа емкостью 0,5 м3. Погрузка грунта производится в автотранспорт (ЗИЛ-555). Взамен экскаватора при отрывке пионерной траншеи можно использовать экскаваторы, не оборудованные ковшами грейферного типа, например, экскаватор "Беларусь" или ЭО-4321. Армирование форшахты производится в соответствии с проектом из готовых арматурных сеток с прутьями диаметром 8 мм. Конструкция армировки шахты предусматривает два ряда арматурных сеток, связанных арматурными прутьями, образующими пространственный арматурный каркас. Опалубка форшахты собирается из инвентарных деревянных щитов с устройством деревянных распорок из бруса и круглого леса в соответствии с проектом. Бетонирование форшахты ведется из автобетоносмесителя с двух сторон попеременно бетоном М200. Уплотнение бетонной смеси производят глубинными вибраторами ИВ-67. Форшахта после окончания бетонирования каждой захватки закрывается деревянным щитовым настилом, а в зимнее время уложенный бетон должен обогреваться способом, указанным в проекте производства работ. Разборка щитовой опалубки и засыпка грунта за стенки форшахты с его уплотнением ручной электрической трамбовкой ИЭ-4505 производится на длине захватки 6 м после набора прочности бетоном не менее 30% проектной. 2.3.2. Отрывка рабочей траншеи (Рис. 4а) До начала работ по отрывке рабочей траншеи должны быть выполнены следующие работы: забетонирована на длине пяти захваток (30 м) форшахта; приготовлен раствор бентонитовой глины в количестве, необходимом для заполнения первой захватки длиной 6 м; проложены трубы и шланги для подачи и откачки из траншеи раствора бентонитовой глины. Разработку грунта в основной траншее производят экскаватором "Поклен" с погрузкой в автотранспорт. Взамен экскаватора "Поклен" С-160 можно применить отечественный экскаватор ЭО-5122, оборудованный грейфером емкостью 0,6 м3 на телескопической напорной штанге. Максимальная глубина выемки грунта в траншее - 18,1 м. Работу ведут шестиметровыми захватками. Одновременно в траншею по трубам и шлангам, проложенным от растворосмесительной установки "Солетанж", закачивают раствор бентонитовой глины. Уровень раствора должен постоянно находиться на 20 см ниже верха форшахты. Глубина разработки основной траншеи проверяется по отметкам на телескопической стреле экскаватора, а неровность ее дна - специальным зондом. Отбор проб и проверка физических свойств (плотности, вязкости) раствора бентонитовой глины производится не менее двух раз в смену (в начале смены и в середине). 2.3.3. Установка в траншею арматурных каркасов (Рис. 4б) Перед установкой арматурных каркасов в траншею должны быть выполнены следующие работы: отрыта основная траншея на длину одной шестиметровой захватки; проверено соответствие размеров траншеи в плане и по высоте проекту, а также ровность ее дна должна быть проверена и принята по акту; изготовленные два арматурных каркаса должны быть приняты по акту представителями технического надзора и исполнителями работ. Установку арматурных каркасов в траншею с раствором бентонитовой глины производят с помощью автокрана КС-5363 грузоподъемностью 25 тс (СКГ-40 грузоподъемностью 40 тс) сразу же после разработки основной траншеи и передвижения экскаватора "Поклен" на следующую захватку. Каркасы в вертикальном положении опускают в траншею с помощью четырехветвевого стропа и подвешивают на бетоне форшахты с помощью стальных уголков размером 90×56×6 мм. Специальное ограничители (рис. 5), приваренные к арматуре каркаса, обеспечивают образование защитного слоя у стенок траншеи толщиной 6 - 7 мм, а разделяющий элемент - вертикальность его установки и расположения в траншее с помощью специальных направляющих. Рассматриваемые технологической картой арматурные каркасы имеют массу 4 т, ширину 3,0 м, высоту 12,4 м. 2.3.4. Извлечение и монтаж разделительного элемента Разделительный элемент массой 1,1 т, изготовленный в соответствии с проектом, служит для предотвращения вытекания свежеуложенного бетона в разрабатываемую траншею следующей захватки. Технология возведения несущей "стены в грунте"

1 - бетон форшахты; 2 - экскаватор "Поклен" с телескопической мачтой, оборудованной ковшом грейферного типа; 3 - основная траншея глубиной 12,4 м, шириной 0,7 м; 4 - арматурный пространственный каркас массой 4 т; 5 - кран КС-5363 (СКГ-40) грузоподъемностью 25 (40) тс; 6 - приемный бункер для бетона емкость 0,8 м3; 7 - автобетоносмеситель; 8 - секции бетонолитных труб Ø 273 мм с быстроразъемными замками

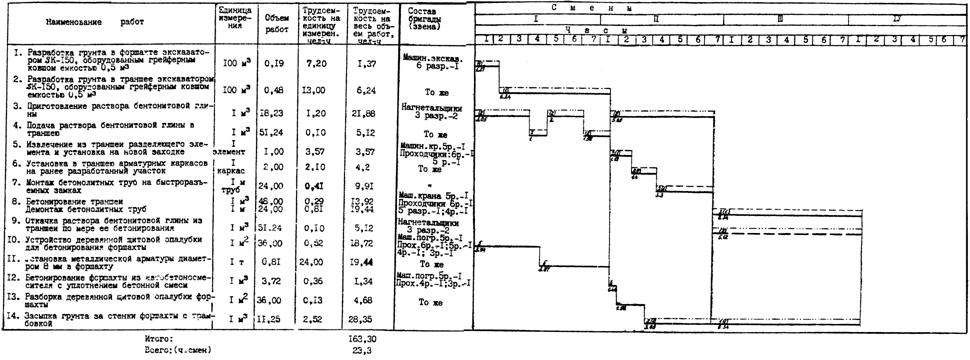

1 - места установки бетонолитных труб; 2 - стенка траншеи; 3 - направляющие; 4 – арматурный каркас До начала работ по извлечению и установке разделительного элемента должны быть выполнены следующие работы: подготовлены к работе кран и грузозахватные приспособления; маркшейдерской службой размечены на форшахте захватки, где будет установлен разделительный элемент, место его установки; перекрыта траншея в местах извлечения и установки разделительного элемента мостками (щитами). Извлечение и последующий монтаж разделительного элемента производят краном КС-5363 (СКГ-40) с помощью четырехветвевого стропа. При этом для устранения раскачивания его удерживают с двух сторон за гибкие оттяжки. После извлечения разделительного элемента из траншеи его внешняя поверхность промывается из шланга и смазывается консистентной смазкой. 2.3.5. Укладка бетонной смеси в траншею методом ВПТ (Рис. 4в) До начала работ по бетонированию траншеи должны быть выполнены следующие работы: смонтированы, опущены в траншею и закреплены на форшахте два става бетонолитных труб с закрепленными на них вибраторами. Монтаж двух бетонолитных труб производится бригадой на земле. Затем с помощью крана КС-5363 (СКГ-40) их поднимают, опускают в траншею через специальное проемы в каркасах и закрепляют на бетоне форшахты с помощью опорной рамы и "вилки", размеры и конструкция которых определена проектом. Опорные рамы и "вилки" изготавливаются в механических мастерских и входят в комплект оборудования для бетонирования методом ВПТ. Нижний край бетонолитной трубы, опущенной в траншею, должен не доходить до ее дна на 6 - 10 см, что обеспечивается фиксированной глубиной траншеи и длиной бетонолитной трубы, жестко опирающейся на опорную раму. Затем на бетонолитную трубу, жестко закрепленную на форшахте, с помощью крана монтируется приемный бункер емкостью 0,8 м3. Бетонирование стены ведется через две бетонолитные трубы поочередно. При этом производится монтаж, опускание и подъем бетонолитных труб. Бетонная смесь из автобетоносмесителя поступает в приемные бункера, включаются вибраторы и бетон по трубам перемещается в траншею, вытесняя из нее раствор бентонитовой глины. Вибраторы обеспечивают беспрепятственный спуск бетонной смеси по трубам, распределение ее в бетонируемом пространстве траншеи и уплотнение. Бетонирование производится постепенно на высоту одного звена бетонолитных труб. Затем освобождается крепление трубы на форшахте, краном поднимают весь став на высоту одного звена и вновь закрепляют на форшахте. После этого рабочие освобождают быстроразъемные замки верхнего звена трубы у приемного бункера, звено удаляют, а бункер вновь монтируют на верхнюю часть трубы. При этом нужно следить за тем, чтобы в трубе не образовывалось воздушных пробок, а ее нижний конец постоянно находился в бетоне. Таким образом, по мере бетонирования стены бетонолитные трубы поднимают краном, а их звенья последовательно демонтируют. В процессе бетонирования вытесняемый из траншеи раствор бентонитовой глины откачивается по шлангам и трубам на установку "Солетанж", где подвергается регенерации и повторному использованию. Все операции по монтажу и удалению звеньев бетонолитных труб производятся при выключенных вибраторах. Звенья бетонолитных труб по мере демонтажа должны промываться водой, а их быстроразъемные замки смазываться консистентной смазкой. 2.3.6. Приготовление, закачка, откачка и регенерация раствора бентонитовой глины Раствор бентонитовой глины приготавливается на глинорастворном установке фирмы "Солетанж", расположенной на строительной площадке. Вместо комплекта глинорастворной установки фирмы "Солетанж" можно применять комплект отечественного оборудования для приготовления раствора бентонитовой глины. В комплект входят: глиномешалка ГКМ-2МА. емкостью 2 м3 - 2 шт. насос С-85б производительностью 6 м3/ч - 2 шт. сетка-сито для процеживания раствора - 1 шт. гидроциклон - 1 шт. накопительные емкости - 3 шт. Кроме этого оборудования для приготовления, подачи в траншею и откачки из нее раствора бентонитовой глины могут применяться: гидросмеситель СПП-70; растворомешалка конструкции В/О Гидроспецстрой - РМ-500, РМ-750; глиномешалка МГ2-4, Г2-П2-4; поршневые насосы НГР-250/50, 11ГР, ЭМГР и др. В траншею раствор закачивается насосом по заранее проложенным металлическим трубам диаметром 50 мм и резиновым шлангам. По этим же трубам раствор откачивается на установку и поступает в систему регенерации для последующего использования. Приготовление раствора бентонитовой глины и управление всеми механизмами глинорастворной установки "Солетанж" производится в соответствии с "Инструкцией по эксплуатации и техническому обслуживанию" этого оборудования. Все операции по приготовлению раствора, закачке и откачке его ив траншеи, регенерации и текущему техническому обслуживанию установки выполняют два нагнетальщика III разряда. Показатели качества раствора бентонитовой глины должны соответствовать/проектным в пределах; указанных в п. 7.6 главы СНиП III-9-74 и устанавливаются строительной лабораторией. Работники строительной лаборатории после полного исследования качества применяемой для приготовления раствора глины также назначают к применению химические добавки и их требуемый объем. Контроль за качеством приставляемого раствора ведут работники строительной лаборатории, отбирая два раза в смену с помощью батометра пробы и исследуя их плотность, вязкость, содержание песка, стабильность, суточный отстой и расплыв. Полученные/показатели записываются в журнал лабораторных испытаний. 2,3.7. Для обеспечения непрерывности технологической цепочки по сооружению несущих конструкций станций метрополитена методом "стена в грунте" необходимо выполнять следующие условия: работы следует начинать с сооружения форшахты на длину пяти шестиметровых захваток (30 м) для обеспечения фронта работ по разработке основной траншеи, установке арматурных каркасов и бетонирования стены; после сооружения форшахты (разработки грунта, установки арматуры, возведения опалубки и бетонирования) на длине 30 м, производить разопалубливание первой шестиметровой заходки и засыпку грунте за стенки форшахты с его трамбовкой. Этим обеспечивается семисуточный набор прочности бетона в форшахте; далее все операции следует производить в последовательности, установленной графиком производства работ (табл. 1). Таким образом, в дальнейшем, разрыв между сооружением форшахты и разработкой грунта в основной траншее составляет 30 м, что обеспечивает технологическое время для набора необходимой прочности бетона форшахты (7 суток). 2.3,8. При выполнении комплекса строительно-монтажных работ по сооружению несущих конструкций станки метрополитена следует выполнить требования следующих нормативных документов: СНиП III 1-9-74 "Основания и фундаменты. Правила производства и приемки работ" СНиП III-1-76 "Организация строительного производства" СН 477-75 "Временная инструкция по проектированию стен сооружений и противофильтрационных завес, устраиваемых способом "стена в грунте", М., 1976; "Руководства по производству и приемке работ при устройстве оснований и фундаментов", НИИОСП им. Н.М. Герсеванова, М., 1977. 2.4. Указания по организации труда Работы по сооружению несущих конструкций станций метрополитена способом "стена в грунте" выполняются в две семичасовые смены в сутки по графику производства работ (табл. 1), предусматривающему сооружение стены длиной 6 м (одна захватка) за три смены. На возведении "стены в грунте" занята одна комплексная сквозная бригада, работающая по подрядному договору, и состоящая из двух звеньев, которые работают посменно и выполняют весь комплекс работ. Состав звена: Проводчик/6 разр, - 1 (П1) Проходчик 5 разр. - 1 (П2) Проходчик 4 разр, - 1 (П3) Проходчик 3 разр. - 1 (П4) Нагнетальщики 3 разр. - 2 (H1, H2) Машинист экскаватора 6 разр. - 1 Машинист крана 5 разр. - 1 Машинист погрузчика 6 разр, - 1 (П5) _______________________________________________________________________ Всего 9 человек Машинист экскаватора 6 разр, и машинист крана 5 разр, не являются постоянными членами звена по сооружению "стены в грунте". Машинист экскаватора из каждых трех смен, необходимых на сооружение одной шестиметровой захватки "стены в грунте" от этих работ свободен вторую и третью смены, Машинист крана из этих же трех смен свободен каждую первую смену. Рабочие звеньев владеют вторыми профессиями; машинист погрузчика 5 разр. в период, когда погрузчик не используется, выполняет работы проходчика 4 разр, (П5), проходчик 5 разр. (П2) владеет профессией крепильщика 4 разр., проходчики 6 и 5 разр, (П1, П2) владеют профессией монтажника горного оборудования 4 разр. Работы по сооружению "стены в грунте" выполняются поточным методом по технологической цепочке. Звено I смены работы начинает с разработки грунта в форшахте экскаватором "Поклен", которые производит машинист экскаватора 6 разряда и грузит грунт в самосвалы. Два нагнетальщика (Н1, Н2) 3 разр. занимаются приготовлением раствора бентонитовой глины на установке "Солетанж". Проходчик 6 разр. (П1), проходчик 5 разр. (П2), проходчик 4 разр. (П3), проходчик 3 разр. (П4) и машинист погрузчика 5 разр. (П5), имеющий вторую профессию проходчика 4 разр., устраивают щитовую деревянную опалубку в заранее разработанной траншее форшахты на длине одной шестиметровой захватки. Через 1,4 часа машинист экскаватора 6 разр., закончив разработку грунта форшахты, переезжает на 30 м назад на другую захватку и разрабатывает грунт основной траншеи до конца смены. Два нагнетальщика 3 разр. (Н1, Н2) обеспечивают закачку раствора бентонитовой глины в траншею, следят за его уровнем в форшахте и приготавливают раствор. Через 3 часа 45 мин., закончив работы по устройству опалубки в форшахте, рабочие (П1, П2, П3, П4 и П5) производят установку на этой же захватке арматуры и заканчивают ее к концу смены. Звено второй смены работает следующим образом. Два нагнетальщика 3 разр. (Н1, Н2) осуществляют приготовление раствора бентонитовой глины. Машинист крана 5 разр. и проходчики П1 и П2 извлекают и устанавливают на следующей захватке разделяющий элемент. Затем машинист крана 5 разр. и проходчики П1 и П2 производят монтаж двух арматурных каркасов в заполненную бентонитовым раствором захватку и начинают монтаж двух ставов бетонолитных труб. Эти работы заканчивают к концу смены. Одновременно с этими работами проходчики П3, П4 и П5 бетонируют форшахту с уплотнением бетона ручным вибратором, затем переходят на другую захватку, где занимаются разборкой опалубки и обратной засыпкой грунта за стенки форшахты с электротрамбовкой. Эти работы продолжаются до конца смены и заканчиваются одновременно с окончанием работ по монтажу бетонолитных труб. Работы третьей смены организованы так. Машинист крана 5 разр. и три проходчика (П1, П2 и П3) в течение всей смены производят бетонирование одной шестиметровой захватки. Два нагнетальщика (Н1, Н2) обеспечивают откачку и регенерацию бентонитового раствора. Проходчик П4 и машинист погрузчика 5 разр. продолжают вести засыпку грунта с его трамбовкой за стенки котлована форшахты. Работы по бетонированию траншеи и обратной засыпке грунта в форшахту заканчиваются к концу смены одновременно. Далее все технологические процессы повторяются. 2.5. График выполнения работ по сооружению несущих конструкций метрополитена способом "стена в грунте* представлен в табл. 1 (длина захватки - 6 м, глубина траншеи - 12,4 м, время, затрачиваемое на возведение "стены в грунте" на одной шестиметровой захватке - 3 смены). 2.6. Калькуляция трудовых затрат, приведена в табл. 2. График выполнения работ по сооружению монолитной железобетонной стены методом "стена в грунте" при сооружении станции метрополитена (одна заходка длиной 6 метров)

Калькуляция затрат труда та сооружение несущих конструкций станции метрополитена методом "стена з грунте" (на одну шестиметровую захватку)

2.7. Указания по технике безопасности 2.7.1. При выполнении комплекса работ по сооружению несущих конструкций станций метрополитена методом "стена в грунте" необходимо соблюдать требования СНиП III-4-80 "Техника безопасности в строительстве". 2.7.2. Готовность строительной площадки к производству работ по устройству "стены в грунте" в городских условиях следует фиксировать специальным актом. Должен быть назначен ответственный руководитель работ, на которого также возлагается ответственность за выполнение всех мероприятий по технике безопасности. 2.7.3. Работы в непосредственной близости от существующих сооружений и коммуникаций подземного хозяйства следует выполнять под непосредственным наблюдением сменного представителя технического надзора и представителя заинтересованной организации, а работы в непосредственной близости от кабелей, находящихся под напряжением, кроме того, - под наблюдением дежурного электрика. 2.7.4. В местах передвижения людей и транспорта разрабатываемые траншеи должны быть ограждены на расстоянии 3 м с каждой стороны от края траншеи, а проходы и проезды в местах работ освещены. Переход через открытую часть траншеи допускается только по специальным мостикам, освещаемым в темное время суток. 2.7.5. Перемещение и установка машин и механизмов вдоль траншеи допускается лишь на расстоянии, установленном в проекте. 2.7.6. Экскаваторы во время работы должны устанавливаться на спланированной площадке. При работе не разрешается рабочим находиться в зоне действия экскаватора. 2.7.7. Во время погрузки грунта людям запрещено находиться между землеройной машиной и транспортным средством. При загрузке автомобиля экскаваторами и кранами шоферу и другим лицам запрещается находиться в кабине автомобиля, не защищенной козырьком. 2.7.8. Грузоподъемные машины могут быть допущены к подъему и перемещению грузов, масса которых не превышает грузоподъемности машины. 2.7.9. Расстроповку элементов конструкций, установленных в проектное положение, следует производить только после надежного его закрепления. 2.7.10. Неисправные или не имеющие защитных кожухов глиномешалку, гидроциклон и растворонасосы эксплуатировать запрещается. 2.7.11. Рабочие должны пользоваться средствами индивидуальной защиты в соответствии с типовыми отраслевыми нормами. При применении химических добавок в раствор бентонитовой глины необходимо соблюдать правила обращения с этими веществами. Резервуары для хранения химических добавок необходимо надежно закрывать, 2.7.12. Работы по сооружению "стены в грунте" следует вести в соответствии с требованиями "Правил техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей", Оргтрансстрой, М., 1975 г., "Типовой инструкции по охране труда для машиниста и помощника машиниста экскаватора", ВПТИтрансстрой, 1984 г., "Инструкции по безопасному ведению работ для машинистов стреловых самоходных кранов (железнодорожных, автомобильных, гусеничных), пневмоколесных", "Транспорт", 1975 г., "Типовой инструкции по охране труда для проходчика", ВПТИтрансстрой, 1983 г., "Типовой инструкции по охране труда для нагнетальщика", ВПТИтрансстрой, М., 1984 г., "Инструкции по безопасному ведению работ для стропальщиков, обслуживающих грузоподъемные краны", "Транспорт-", 1975 г. Таблица 3 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование |

Марка, ГОСТ |

Количество |

|

1. Бетонная смесь М300, м3 |

48,7 |

|

|

2, Бетонная смесь М200, м3 |

3,6 |

|

|

3. Каркасы арматурные для стен станции, т |

Чертежи стройорганизации |

8,0 |

|

4, Каркасы арматурные для форшахты, т |

-"- |

0,8 |

|

5. Глина бентонитовая, т |

0,7 |

|

|

6. Химические добавки, т |

|

0,05 |

|

7. Вода для приготовления раствора бентонитовой глины, м3 |

7,0 |

4.2. Машины, оборудование, инвентарь, инструменты

|

Наименование |

Марка, ГОСТ |

Количество |

|

1 |

2 |

3 |

|

1. Экскаватор "Поклей" о ковшом грейферного типа емкостью 13,5 м3 |

С–160 |

1 |

|

2. Фронтальный погрузчик, шт. |

TО-18 |

1 |

|

3. Кран грузоподъемностью 25 (40) шт. тс |

КС-5363 (СКГ-40) |

1 |

|

4. Глинорастворный узел, комплект |

"Солетанж" |

1 |

|

5. Бетонолитная труба диаметром. 273 мм с быстроразъемными замками, м |

По чертежам строительной организация |

24 |

|

6. Приемный бункер для бетона емкостью 0,6 м3, шт. |

-"- |

2 |

|

7. Вибратор, шт. |

ИВ-78 |

2 |

|

8. Разделительный элемент, шт. |

По чертежам строительной организации |

4 |

|

9. Опорная рама для закрепления бетонолитных труб, шт. |

-"- |

2 |

|

10. Трамбовка ручная электрическая, шт. |

ИЭ-4505 (ИЭ-4502) |

2 |

|

11. Автосамосвалы |

ЗИЛ-555 |

В зависимости от плеча вывозки |

|

12. Шланги прорезиненные, диаметр 50 мм, м |

100 |

|

|

13. Стропы инвентарные четырехветвевые, шт. |

|

1 |

|

14. Деревянные щиты опалубки инвентарные, м2 |

По чертежам строительной организации |

72 |

|

15. Оттяжки из пенькового каната, шт. |

ГОСТ 1868-72х |

4 |

|

16. Нивелир, шт. |

1 |

|

|

I7. Теодолит, шт. |

1 |

|

|

18. Метр складной металлический, шт. |

ГОСТ 7229-76* (СТ СЭВ 2783-80) |

2 |

|

19. Шаблон для проверки траншеи, шт. |

Конструкции СКТБ ГТМ |

1 |

|

20. Отвес, шт. |

2 |

|

|

21. Уровень, шт. |

1 |

|

|

22. Лопаты штыковые, шт. |

ГОСТ 3620-76 |

4 |

|

23. Лопаты совковые, шт. |

ГОСТ 3620-76 |

4 |

|

24. Кувалды, шт. |

3 |

|

|

25. Ломы строительные, шт. |

ГОСТ 1405-83 |

4 |

|

26. Топоры плотницкие, шт. |

- |

2 |

|

27. Комплект гаечных ключей, комплект |

ГОСТ 2839-80* (СТ СЭВ 1287-78) |

1 |

|

28. Плоскогубцы |

4 |

Карта операционного контроля качества на сооружение несущих конструкций станций метрополитена, сооружаемых методом "стена в грунте" (на одну шестиметровую захватку)

ОКУ-196

Таблица 5

|

Предельные отклонения параметров |

|

Примечания |

|

|

|

1 Контролируемsе параметры |

Предельные отклонения, см |

1. Вязкость, характеризующая подвижность раствора бентонитовой глины, должна быть в пределах 18 - 30 с. |

|

|

|

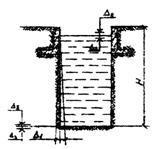

1. Вертикальность стен траншей при глубине Н |

|

2. Суточный отстой (водоотделение) должен быть не более 4%, стабильность - не более 0;02 мГ/см3. |

|

|

|

2. Уровень раствора бентонитовой глины от верха форшахты |

Δ2 = ±5 |

3. Содержание песка должно быть не более 4% |

|

|

|

3. Отметка подошвы траншеи |

Δ3 = ±5 |

4. Водоотдача раствора должна быть не более 30 см3 |

|

|

|

4. Величина заглубления бетоновода в бетонную смесь |

±10 |

5. Статическое напряжение сдвига должно быть в пределах К - 20 мГ/см2 |

|

|

|

5. Осадка конуса бетонной смеси |

±2 |

6. Плотность раствора бентонитовой глины должна быть в пределах 1,05 – 1,15 Г/см3 |

||

|

Схема сооружения монолитной стены |

|

|||

СНиП III-9-74 Регламентация операционного контроля качества Таблица 6

|

1 Основные операции, подлежащие. контролю |

Разработка грунта в траншее и заполнение её раствором бентонитовой глины |

Приготовление раствора бентонитовой глины |

Установка каркасов и укладка бетонной смеси в траншею |

|

2. Состав контроля (что проверяется) |

Вертикальность стен траншеи, глубина траншеи, уровень раствора бентонитовой глины в траншее |

Состав раствора бентонитовой глины |

Правильность установки арматурных каркасов, прочность бетона, подвижность бетонной смеси, величина заглубления бетоновода в бетонную смесь |

|

3. Методы и средства контроля (как и чем проверяется) |

Измерительный шаблон, метр стальной, уровень |

Приборы ВП-5, ЦС-1 или ЦС-2, ОМ-2, ВМ-6, СНС-2, АГ-1 или весы Баруа |

Измерительный; шаблон, метр стальной, нивелир, теодолит, стандартный конус, отбор бетонных контрольных кубов, молоток Кашкарола, лабораторные испытания |

|

4. Сроки контроля |

Каждую захватку |

Два раза в смену |

Каждую захватку |

|

5. Должность лица, контролирующего операцию |

Начальник смены, сменный маркшейдер |

Начальник смены, лаборант |

Начальник смены, сменный маркшейдер, лаборант |

|

6. Наименование привлекаемой для контроля службы |

Маркшейдерская служба |

Строительная лаборатория |

Маркшейдерская служба, строительная лаборатория |

|

7. Должность лица, ответственного за организацию и обеспечение контроля |

Начальник участка |

Начальник участка, заведующий строительной лабораторией |

Начальник участка, заведующий строительной лабораторией |

|

8. Документ, в котором регистрируются результаты контроля |

Общий журнал работ Журнал маркшейдерских работ |

Журнал лабораторных испытаний |

Общий журнал работ Журнал маркшейдерских работ |

Журнал скрытых работ, на которые составляются акты: акт на установку в траншею арматурных каркасов

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/56504

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|