Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"МДС 12-52.2009 Устройство набивных свай.Методическая документация в строительстве ЗАО «ЦНИИОМТП» УСТРОЙСТВО НАБИВНЫХ СВАЙ МДС 12-52.2009 Москва 2009 В настоящем методическом документе содержатся сведения о набивных сваях, о технологическом оборудовании для устройства свай, об организации и технологии работ, приводятся приемы выполнения технологических операций, требования к качеству работ. Сведения, содержащиеся в документе, могут быть использованы для составления технологических документов на устройство свай: проектов производства работ, технологических карт, технических регламентов и т.п. Настоящий документ составлен сотрудниками ЗАО «ЦНИИОМТП» - кандидатами техн. наук В.П. Володиным и Ю.А. Корытовым. Методический документ предназначен для проектных и строительных организаций и специалистов-строителей, занимающихся вопросами устройства набивных свай. СодержаниеВВЕДЕНИЕУстройство свай производится забивным и набивным методами. При забивном методе часть процесса - изготовление свай - происходит на заводе железобетонных изделий. При набивном методе весь процесс устройства свай происходит на строительной площадке. По забивному методу необходимо срезать оголовки забитых свай, что приводит к потерям железобетона. Эти потери могут быть большими и составлять до пятой части объема забивных свай. Набивной метод, в отличие от забивного не ограничен для применения в условиях плотной городской застройки, а также при реконструкции и ремонте зданий и сооружений. В последние годы набивной метод находит все более широкое применение при устройстве свай. Применение набивных свай позволяет не только избежать указанные выше потери железобетона, но и усилить и повысить надежность фундаментов особенно в сложных инженерно-геологических и гидрогеологических условиях города. Основные способы устройства свай по набивному методу: - буронабивные сваи; - с помощью пробивки скважины; - с помощью раскатки скважины. На эти способы ЦНИИОМТП разработаны технологические карты. Буронабивные сваи устраивают обычно бурением скважины с последующим ее армированием и бетонированием. При этом неизбежно смешивание бетона с грунтом и возможно его расслоение. В настоящем документе приводится описание одного из вариантов устройства буронабивных свай, а именно с применением обсадных труб. Особенность этого варианта в том, что в пробуренную скважину вставляется обсадная стальная труба, в которую затем укладывается арматура и подается бетонная смесь. Применение обсадной трубы позволяет исключить смешивание бетонной смеси с грунтом, водой или глинистым раствором и ее расслоение. При устройстве свай с помощью пробивки скважина пробивается специальным устройством - пневмопробойником. Вокруг скважины образуется зона уплотненного грунта диаметром до трех диаметров скважины. В настоящем документе приводится описание устройства набивных свай с применением пневмопробойника, который навешивается на треногу с лебедкой. Указанное оборудование может быть изготовлено по рабочему проекту ЦНИИОМТП № 2046.00.000. Кроме упомянутого пневмопробойника

ЦНИИОМТП, могут применяться серийно выпускаемые пневмопробойники для глухих

вертикальных и сквозных горизонтальных и наклонных скважин диаметром от 55 до При устройстве свай с помощью раскатки скважина раскатывается специальным устройством-раскатчиком. Вокруг скважины также образуется зона уплотненного грунта, но с большим диаметром - до четырех диаметров скважины. В настоящем документе приводится описание устройства набивных свай с применением раскатчика, навешиваемого на экскаваторы второй или третьей размерной группы (проект № 2125.00.000) с рабочим оборудованием - обратной лопатой или на буровую машину типа УГБ-50 (проект № 2093.00.000). 1. ОБЛАСТЬ ПРИМЕНЕНИЯДокумент распространяется на набивной

метод устройства свай глубиной до Устройство свай осуществляется для подготовки или усиления оснований и фундаментов при возведении или реконструкции (ремонте) зданий и сооружений в жилищном, гражданском и промышленном строительстве. Документ используется для разработки проектов производства работ, технологических карт, при сертификации свайных конструкций. При использовании и привязке документа для конкретных объектов и условий строительства уточняются объемы работ, калькуляция трудовых затрат, средства механизации с учетом использования наличного парка машин, механизмов и приспособлений. Применение документа упрощает составление проектов производства работ и технологических карт, способствует обеспечению качества устройства набивных свай. При подготовке документа использованы нормативно- технические документы, основные из которых приведены ниже. 2. НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫСНиП 3.02.01-87 Земляные сооружения, основания и фундаменты. СНиП 3.03.01-87 Несущие и ограждающие конструкции. СНиП 12-01-2004. Организация строительства. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования. СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам. ГОСТ 22690-88. Бетоны. Определение прочности механическими методами неразрушающего контроля. МДС 12-48.2009 Зимнее бетонирование с применением нагревательных проводов. Типовая технологическая карта на устройство буронабивных свай/ ЦНИИОМТП. - М., 2009. Типовая технологическая карта на устройство набивных свай пневмопробойником / ЦНИИОМТП. - М., 2009. Типовая технологическая карта на устройство набивных свай раскатчиком / ЦНИИОМТП. - М., 2009. 3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯЗабивной метод устройства сваи - погружение в грунт заранее изготовленной железобетонной сваи способами силового воздействия на оголовок сваи. Набивной метод устройства сваи - изготовление сваи в скважине, образованной в грунте способами бурения, пробивки, раскатки. Устройство сваи в пробуренной скважине - набивной метод устройства сваи путем бурения скважины. Устройство сваи в пробитой скважине - набивной метод устройства сваи способом пробивки скважины пневмопробойником. Пневмопробойник - пневматическая машина, использующая ударно-поступательное движение рабочего органа для радиального перемещения с уплотнением грунта и образования скважины. Устройство сваи в раскатанной скважине - набивной метод устройства сваи способом раскатки скважины раскатчиком. Раскатчик - гидравлическая или электрическая машина, использующая вращательно-поступательное движение рабочего органа для радиального перемещения с уплотнением грунта и образования скважины. 4. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ4.1. До начала работ по устройству набивных свай должны быть выполнены следующие подготовительные работы: - спланирована площадка работ; - вынесены отметки, закреплены реперы и разбивочные оси котлована; - выкопан котлован и устроены съезды; - произведена разбивка осей свайного поля, проложены временные или постоянные подъездные дороги к площадке работ; - выполнено временное ограждение площадки работ, установлены предупредительные и указательные надписи и знаки по безопасному ведению работ; - смонтированы и опробованы машины, механизмы и приспособления, необходимые для производства работ; - при буронабивном методе устройства свай завезены на площадку и уложены в зоне работы грузоподъемного крана обсадные трубы и арматурные каркасы в количестве на смену; - произведено опытное устройство скважины. 4.2. Опытное устройство скважины производится для уточнения режимов бурения, пробивки или раскатки скважины. При опытном устройстве скважины уточняются грунтовые условия, определяется состояние устья, стенок и забоя скважины, измеряются отклонения скважины от проектного положения, устанавливается время допустимого простоя скважины до бетонирования. Время простоя пробуренной скважины до бетонирования не должно превышать, как правило, 2 ч. 5. УСТРОЙСТВО СВАЙ В ПРОБУРЕННЫХ СКВАЖИНАХ5.1. В составе основных работ по устройству сваи выполняется бурение скважины, изготовление и опускание арматурного каркаса в скважину (в необходимых случаях), заполнение скважины бетонной смесью и обустройство оголовка. 5.2. Для приготовления скважины под набивную сваю применяется, как правило, механическое вращательное бурение с помощью самоходных бурильных машин или бурильно-кранового оборудования, навешиваемого на тракторы и автомобили. Рабочий орган - бур - при вращении разрыхляет и при движении вниз заглубляется в грунт. При подъеме вращающегося бура разрыхленный грунт поднимается и разбрасывается в стороны от скважины. Устье скважины обсаживается для предотвращения обрушения грунта металлическим патрубком. 5.3. После окончания бурения

проверяют глубину скважины и качество ее зачистки. Глубину скважины определяют

путем опускания в скважину гибкой мерной нити с лотом, масса которого должна

быть в пределах 2- Заполнение скважины бетонной смесью следует начинать не позднее чем через 2 ч после окончания бурения, после зачистки и проверки расположения ее в плане, измерения фактической глубины скважины. При более длительном перерыве необходимо производить повторную зачистку скважины. Если предвидится более длительная

задержка с началом бетонирования, то бурение приостанавливают, не доводя

скважину до проектной отметки на 1- Для предотвращения обрушения скважин при устройстве буронабивных свай могут применяться обсадные стальные трубы (не извлекаемые или инвентарные). 5.4. Арматурный каркас

изготавливают на полную длину скважины. Для образования при бетонировании

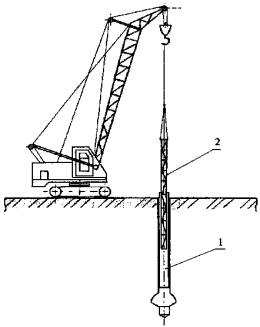

защитного слоя арматуры не менее Арматурный каркас подлежит техническому освидетельствованию и приемке. Составляется по установленной форме акт на скрытые работы. Арматурному каркасу присваивается номер, который при установке его в скважину фиксируется в журнале производства бетонных работ. 5.5. Перед установкой в скважину арматурный каркас очищают от ржавчины и грязи. Арматурный каркас устанавливают в полость скважины стреловым краном с грузовым моментом не менее 160 т·м. Арматурный каркас стропуют кольцевым стропом, поднимают в вертикальное положение, подают к скважине и опускают в ее полость до опирания нижнего кольца жесткости каркаса на основание скважины. Опускание в обсадную трубу 1 арматурного каркаса 2 краном показано на рис. 1.

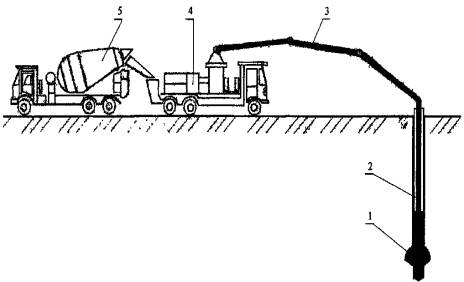

Рис. 1. Опускание арматурного каркаса в скважину 5.6. Подача бетонной смеси осуществляется с помощью автобетононасоса с использованием распределительной стрелы или бетононасоса с подачей бетонной смеси по бетоноводу, монтируемому из инвентарных звеньев, соединяемых быстроразъемными хомутами. Бетонирование сваи с помощью автобетононасоса показано на рис. 2.

Рис. 2. Бетонирование сваи Бетонная смесь 1 поступает в скважину, оборудованную обсадной трубой 2, по бетоноводу 3 от бетононасоса 4, загрузка которого осуществляется автобетоносмесителем 5. При бетонировании сваи с помощью стационарного бетононасоса бетонная смесь поступает в трубу скважины по бетоноводу от бетононасоса, загрузка которого осуществляется автобетоносмесителем. 5.7. Изоляция бетонной смеси от воды или жидкого грунта производится за счет установки в нижнем конце вертикального участка бетонопровода глиняного пыжа высотой 1,2-1,4 диаметра напорного трубопровода. При подаче бетонной смеси автобетононасосом напорный трубопровод подсоединяется с помощью инвентарного замка к последней секции трубопровода стрелы. В случае использования бетононасоса напорный бетоновод монтируется из горизонтального и вертикального участков. Соединение этих участков осуществляется с помощью подвижного компенсатора, что позволяет осуществлять перемещение вертикального участка бетоновода в процессе бетонирования сваи. В верхней части вертикального участка

напорного бетоновода устанавливается поворотное колено под углом 90° с радиусом

закругления 5.8. Собранный бетоновод с помощью крана опускается в скважину и устанавливается непосредственно на дно скважины, а затем присоединяется к магистральному трубопроводу, идущему от бетононасоса. При открытом пробковом кране производится подача бетонной смеси до тех пор, пока не выйдет весь воздух, о чем будет свидетельствовать выброс цементного молока через отверстие пробкового крана. После заполнения всего бетоновода

бетонной смесью его вертикальный участок с помощью крана поднимается на 300- 5.9. К бетонированию приступают при наличии приготовленной бетонной смеси на полный геометрический объем набивной сваи с учетом бетонирования ее оголовка. Для бетонирования используют бетонные

смеси не ниже, как правило, класса В15. Для скважин диаметром до Уплотнение бетонной смеси выполняется с

помощью глубинных вибраторов и (или) арматурных стержней диаметром 5.10. При установившемся режиме нагнетания процесс бетонирования должен протекать при динамическом давлении, не превышающем 0,9 от максимального давления, развиваемого бетононасосом. При давлении в бетоноводе 0,9 от

максимального вертикальный участок бетоновода с помощью крана поднимают, не прекращая

подачи бетонной смеси, на высоту меньшую или равную ходу компенсатора.

Вертикальный бетоновод при этом должен оставаться заглубленным в бетонную смесь

не менее чем на 5.11. При подъеме бетонной смеси на поверхность скважины ее верхний слой с примесью бурового шлама удаляют. Нагнетание бетонной смеси при этом продолжают с минимальной скоростью. После извлечения бетоновода из скважины процесс бетонирования прекращается. Вертикальный участок бетоновода устанавливают в очередную скважину, приготовленную для бетонирования. 5.12. Производится, при необходимости, извлечение из скважины обсадной трубы. При извлечении обсадной трубы

грузоподъемным краном необходимо предусматривать особые меры безопасности.

Одной из таких мер, с целью исключения возможности образования опрокидывающего

момента и перегруза крана, является применение выдергивателя. Извлечение

обсадной трубы при этом следует начинать с отрыва и подъема обсадной трубы на

100- 5.13. Бетонирование оголовка набивной сваи (ростверка) производится согласно проекту с применением съемной и несъемной опалубки требуемой высоты и размерами в плане. 6. УСТРОЙСТВО СВАЙ В ПРОБИТЫХ СКВАЖИНАХ6.1. Основные работы состоят из пробивки скважины пневмопробойником и затем из пяти циклов следующих операций: засыпки скважины бетонной смесью и проходке пневмопробойника с уплотнением смеси. После окончательного извлечения пневмопробойника скважина заполняется песком или щебеночно-песчаной смесью или бетонируется способом, описанным в разделе 5. 6.2. Пробивка скважины

рассматривается на примере применения пневмопробойника диаметром В качестве объекта-представителя принято

свайное поле (участок основания) размером 10´10 м ( Расстояния между осями свай принято: по

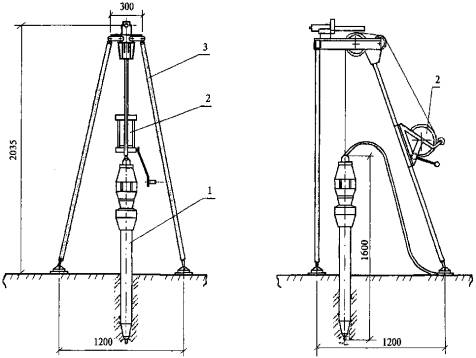

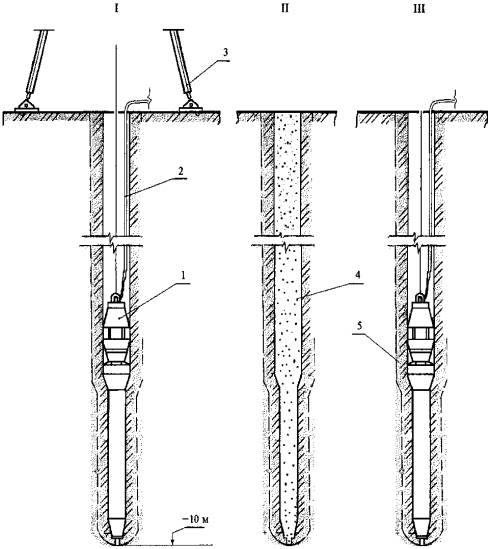

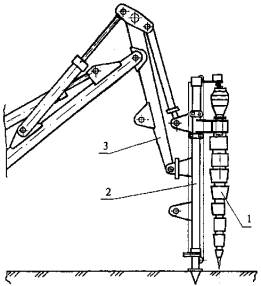

горизонтали поля - 6.3. Пробивка скважины осуществляется следующим образом. На месте проходки скважины устанавливают на треноге 3 пневмопробойник 1 с лебедкой 2 (рис. 3). Ось пневмопробойника должна быть при этом совмещена с осью будущей скважины. Затем присоединяют к пневмопробойнику шланг от компрессора. При запуске в грунт и при выходе из грунта пневмопробойника работы выполняют на пониженном до 0,3-0,4 МПа давлении сжатого воздуха.

Рис. 3. Установка пневмопробойника в рабочее положение Постепенно отпускают тормоз на ручной

лебедке и пневмопробойник погружают в грунт, образуя скважину. После погружения

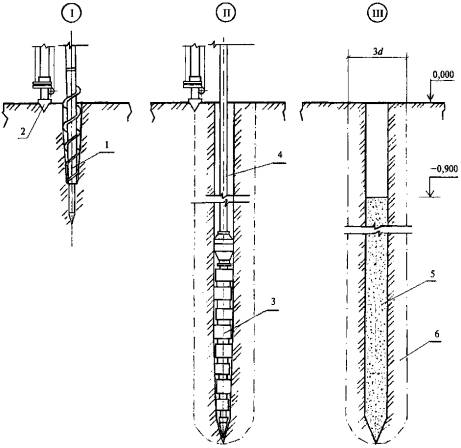

в грунт примерно на 6.4. После образования скважины включают реверс пневмопробойника, при этом расширитель сжимается, уменьшаясь в диаметре, благодаря чему образуется зазор между стенкой скважины и корпусом расширителя. Пневмопробойник извлекают из скважины с помощью лебедки. 6.5. В скважину засыпают с помощью специальной машины сухую смесь (песок и цемент) и производят ее уплотнение повторной проходкой пневмопробойника. Выполняют пять циклов засыпки и уплотнения сухой смеси. На рис. 4 показаны первые три операции устройства набивной сваи: I - первая проходка пневмопробойника 1 с шлангом 2, подвешенного на треноге 3 и образование скважины, II - засыпка скважины сухой смесью 4, III - вторая проходка пневмопробойника с образованием скважины и уплотненной зоны 5, равной двум диаметрам (2d) расширителя пневмопробойника. 6.6. Вокруг скважины после каждого прохода пневмопробойника образуется зона уплотнения, увеличивающаяся, соответственно, с двух до трех диаметров сжимающегося расширителя (2d; 2,3d; 2,5d; 2,75d и 3d).

Рис. 4. Устройство сваи с помощью пневмопробойника 6.7. Пробивку последующих скважин производят в той же последовательности. Окончательную засыпку всех скважин производят песком (без каменных включений) экскаватором типа ЭО-2621, оборудованным прямой лопатой. Песок к месту производства работ привозят в самосвалах и временно хранят в отвалах. 6.8. Технологическая последовательность устройства свайного поля размером около 10´10 м с устройством свай в пробитых скважинах такая же, что и с устройством свай в раскатанных скважинах (см. в разделе 7). 7. УСТРОЙСТВО СВАЙ В РАСКАТАННЫХ СКВАЖИНАХ7.1. Основные работы состоят из зашнековки грунта (бурения лидерной скважины), раскатки скважины и затем из пяти циклов следующих операций: засыпки скважины сухой смесью и проходки раскатчика с уплотнением смеси. После окончательного извлечения раскатчика скважина заполняется песком или щебеночно-песчаной смесью или бетонируется способом, описанным в разделе 5. 7.2. Основные работы

рассматриваются на примере применения раскатчика (со сжимающимся расширителем

диаметром На рис. 5 показан раскатчик 1, направляющая обойма 2, которая навешена на рабочее оборудование экскаватора 3. В качестве объекта-представителя принято

свайное поле (участок основания) с размером около 10´10 м (

Рис. 5. Раскатчик, навешанный на рабочее оборудование экскаватора 7.3. Разбивка свайного поля

выполнена так, чтобы расстояния между осями свай (скважин) составляли: по

горизонтали поля 7.4. Зашнековка грунта осуществляется следующим образом. На месте проходки скважины устанавливают экскаватор, ставят на грунт направляющую обойму так, чтобы ось шнека (раскатчика) совпала с осью скважины. Устанавливают шнек в рабочее положение, совмещают его ось с осью гидромотора, включают привод вращения шнека и его подачи. Производится зашнековка (бурение) грунта на всю длину шнека. Затем извлекают шнек из грунта и отключают гидропривод. 7.5. Раскатка скважины осуществляется после ее зашнековки. Поворотом каретки шнек заменяют на

раскатчик. Подключают раскатчик к гидроприводу и вставляют его в зашнекованное

отверстие в грунте. Производится раскатка скважины на глубину около 7.5.1. В процессе раскатки могут произойти явления выпучивания грунта и образования радиальных трещин, которые свидетельствуют о предельном уплотнении грунта. Дальнейшая раскатка скважины нецелесообразна. Если это произошло до проходки скважины на проектную глубину, то следует установить причину этих явлений и уточнить режим раскатки. 7.5.2. В процессе раскатки

происходит нагрев контактных с грунтом поверхностей раскатчика, который

ускоряет износ, приводит к отказам и увеличивает продолжительность работ.

Следует предусматривать остановки в процессе раскатки на операции охлаждения

раскатчика. Режим операции охлаждения раскатчика (время охлаждения, допустимая

температура металла, расход воды и т.п.) устанавливается в технологической

карте на основе опытной раскатки скважины. Ориентировочный расход воды

составляет около 7.5.3. В процессе раскатки раскатчик «уводит» в сторону вращения или в зону наименьшей плотности грунта. Это может привести к поломке рабочего оборудования и к недопустимому отклонению сваи от вертикальной оси, указанному в проекте работ. Следует периодически измерять параметры скважины и своевременно вносить корректировки в режим раскатки. 7.6. После образования

скважины на глубину 7.7. В скважину засыпают с помощью специальной забоечной машины сухую смесь (песок и цемент) и производят ее уплотнение повторной проходкой раскатчика. Выполняют пять циклов засыпки и уплотнения сухой смеси. На рис. 6 показаны первые три операций из этих циклов устройства набивной сваи: I - зашнековка грунта шнеком 1, отцентрированного по оси скважины с помощью направляющей обоймы со штырем 2; II - первая проходка раскатчика 3 с напорной штангой 4 и образование скважины; III - засыпка сухой смесью 5 скважины с уплотненной зоной 6. 7.8. Вокруг скважины после каждого прохода раскатчика образуется зона уплотнения, увеличивающаяся соответственно с трех до четырех диаметров сжимающегося расширителя (3d; 3,3d; 3,5d;3,75d и 4d). 7.9. Раскатку последующих скважин производят в той же последовательности. Окончательную засыпку всех скважин производят, например, песком (без каменных включений) экскаватором второй размерной группы с рабочим оборудованием - прямая лопата.

Рис. 6. Устройство сваи с помощью раскатчика Песок к месту производства работ привозят в самосвалах и временно хранят в отвалах. 7.10. Технологическая последовательность

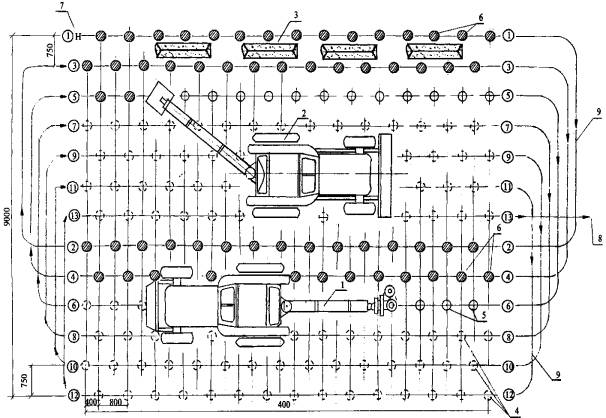

устройства свайного поля размером около 10 Экскаватор с раскатчиком 1 и экскаватор с ковшом вместимостью

Рис. 7. Устройство свайного поля 8. ОСОБЕННОСТИ УСТРОЙСТВА НАБИВНЫХ СВАЙ В ЗИМНИХ УСЛОВИЯХ8.1. К работам в зимних условиях принято относить работы, выполняемые при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С. Разработка скважин бурением, пробивкой или раскаткой при температуре наружного воздуха ниже 10°С не рекомендуется. При необходимости производства таких работ проводятся особые организационно-технологические мероприятия. 8.2. Работы в котловане (на свайном поле) рекомендуется выполнять захватками с учетом промерзания грунта, то есть такого размера, чтобы разработка скважин производилась в непромерзшем грунте. Для предотвращения промерзания грунта применяют различные способы его утепления: укрытие матами, рогожами и другими теплоизоляционными материалами, засыпка шлаком, опилками и т.п. 8.3. При промерзании грунта на

глубину до 8.4. Для охлаждения пневмопробойника (раскатчика) применяется вода с противоморозными добавками. Применяют следующие противоморозные добавки: нитрит натрия (NaNO2), смеси хлористого кальция (СаС1) и хлористого натрия (NaCl) и другие. 8.5. Для защиты от попадания в

скважину снега, льда и мерзлых комьев применяют крышки, которые устанавливают

на скважину. В случае попадания в скважину снега, льда и мерзлых комьев

необходимо повторное бурение, пробивка, раскатка. Перед повторной пробивкой

(раскаткой) возможна заливка 2- 8.6. Для набора бетоном в свае необходимой прочности выполняют специальные мероприятия по подготовке и производству бетонных работ в зимнее время. Для зимнего бетонирования приготовляют специальные бетонные смеси на портландцементе. Нежелательны смеси с большим содержанием минеральных добавок, которые медленно твердеют при пониженных температурах. Расход цемента в зимней бетонной смеси должен быть повышенным в пределах допуска (не менее 300-400 кг/м3). Заполнители бетона (щебеночные) должны быть фракционированы и промыты, использование песчано-гравийной смеси не может быть рекомендовано для зимнего бетона. Для придания бетонной смеси необходимых пластических и морозоустойчивых свойств вводят пластифицирующие и противоморозные добавки. 8.7. Свежеуложенный бетон оголовка и ростверка сваи прогревают различными способами: с применением генераторов горячего воздуха, тепловых труб с парами теплоносителя или электроэнергии (прогрев электродный, инфракрасный, индукционный, в греющей опалубке, нагревательными проводами). Зимнее бетонирование с применением нагревательных проводов изложено в МДС 12-48.2009. 8.8. Свежеуложенный бетон оголовка сваи и ростверка предохраняют от потерь теплоты, укрывая различными утеплителями (матами, покрывалами, полотнищами) или применяя термоактивные гибкие покрытия (ТАГП), греющие плоские элементы (ГЭП). 8.9. Особые мероприятия, в частности по утеплению рабочих органов и бетоноводов, осуществляют при подготовке машин и технологического оборудования к зимнему бетонированию свай. Основное требование при выполнении зимнего бетонирования набивных свай заключается в создании благоприятных условий для приобретения бетоном необходимой прочности в процентах от его класса по СНиП 3.03.01-87. 9. ОБЕСПЕЧЕНИЕ КАЧЕСТВА РАБОТ9.1. Контроль качества работ осуществляется на всех этапах устройства набивных свай: при приемке площадки и котлована, после разбивки осей свайного поля, проходки и формирования скважин, арматурных и бетонных работ, набивки скважин песком или песчано-щебеночной смесью. 9.2. После окончания проходки

и формирования скважины проверяют параметры скважины. Глубину скважины

определяют путем опускания в скважину гибкой мерной нити с лотом, масса

которого должна быть в пределах 2- 9.3. Перед началом бетонных работ проверяют качество арматуры и бетонной смеси. Перед началом работ по заполнению скважины сухой смесью проверяют ее готовность: состав по цементу, песку и влажности, которая обусловлена влажностью грунта и состоянием грунтовых вод. 9.4. Допускаемые отклонения контролируемых параметров при устройстве набивных свай следующие:

9.5. Качество бетонирования и набор прочности бетоном проверяют испытанием на разрушение контрольных образцов бетона по ГОСТ 10180-90. Качество бетона в свае определяют механическими методами неразрушающего контроля по ГОСТ 22690-88. Контрольной проверке подвергается не менее 20 % свай, случайно выбранных, от общего их количества в свайном поле. Приемочный контроль набивных свай осуществляется согласно СНиП 3.02.01-87. 10. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ТРУДА10.1 Особых требований безопасности, охраны труда и окружающей среды при выполнении работ по устройству буронабивных свай не предусматривается. Должны соблюдаться общие требования, предъявляемые к производству строительных работ. Требования к безопасной эксплуатации грузоподъемного крана и автобетононасоса должны быть изложены в соответствующий проектах производства работ краном и автобетононасосом, составляемых согласно РД 11-06-2007 «Методические рекомендации о порядке разработки проектов производства работ грузоподъемными машинами и технологических карт погрузо-разгрузочных работ». 10.2 При организации и выполнении работ должны выполняться требования следующих нормативных документов: СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация. 10.3. Пожарная безопасность на рабочих местах должна быть обеспечена в соответствии с требованиями: ППБ 01-03 Правила пожарной безопасности в Российской Федерации; ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования. 10.4. Электробезопасность на рабочих местах должна быть обеспечена в соответствии с требованиями: ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты; ГОСТ 12.1.030-81 ССБТ. Электробезопасность. Защитное заземление. Зануление; ПОТ РМ-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации установок. 10.5. Строительная площадка должна быть иметь ограждение, рабочие участки (места) работ должны быть обозначены знаками безопасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026-2001. Ограждения должны удовлетворять требованиям ГОСТ 23407-78 и ГОСТ 12.4.059-89. 10.6. Работы должны производиться, как правило, в светлое время суток. При работе в темное время используют переносные светильники. Строительная площадка, участки работ, рабочие места, проезды и подходы к ним в темное время суток должны быть освещены в соответствием с требованиям ГОСТ 12.1.046-85 ССБТ. Строительство. Нормы освещения строительных площадок. 10.7. Безопасная эксплуатация автобетононасоса и автобетоносмесителя должна осуществляться в соответствии с указаниями заводов-изготовителей, изложенными в инструкциях по эксплуатации. Инструкции по эксплуатации должны находиться в кабинах этих машин. Под стрелой автобетононасоса любые работы запрещены. Зона работы автобетононасоса должна иметь ограждение, перед зоной работы должны быть вывешены предупредительные знаки, отвечающие требованиям ГОСТ Р 12.4.026-2001. 10.8. Такие ответственные операции при устройстве буронабивных свай, как сборка и испытания бетонного оборудования, опускание арматурного каркаса в скважину, заполнение скважины бетонной смесью, извлечение секций обсадной трубы, должны выполняться под непосредственным руководством сменного мастера или производителя работ.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/56657

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|