МИНИСТЕРСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ ПО ДЕЛАМ

ГРАЖДАНСКОЙ ОБОРОНЫ, ЧРЕЗВЫЧАЙНЫМ СИТУАЦИЯМ

И ЛИКВИДАЦИИ ПОСЛЕДСТВИЙ СТИХИЙНЫХ БЕДСТВИЙ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ

УЧРЕЖДЕНИЕ

«ВСЕРОССИЙСКИЙ ОРДЕНА «ЗНАК ПОЧЕТА»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОТИВОПОЖАРНОЙ ОБОРОНЫ

ЭКСПЕРТНОЕ ИССЛЕДОВАНИЕ ПОСЛЕ ПОЖАРА

КОНТАКТНЫХ УЗЛОВ ЭЛЕКТРООБОРУДОВАНИЯ

В ЦЕЛЯХ ВЫЯВЛЕНИЯ ПРИЗНАКОВ БОЛЬШИХ

ПЕРЕХОДНЫХ СОПРОТИВЛЕНИЙ

Методические рекомендации

Москва

2008

Изложены основы процессов, протекающих при БПС. Даны

методические рекомендации по исследованию электрических контактных соединений с

целью выявления признаков БПС. Предложены инструментальные методы выявления и

фиксации следов протекания БПС.

Рекомендации предназначены для практической работы

при проведении экспертиз по делам о пожарах и электротехнических экспертиз, а

также для обучения пожарно-технических экспертов МЧС и МВД России.

Разработаны

Санкт-Петербургским филиалом ФГУ ВНИИПО МЧС России (канд. техн. наук К.Б.

Лебедев; А.Ю. Мокряк; д-р техн. наук, проф. И.Д. Чешко).

Согласованы Департаментом надзорной

деятельности МЧС России 9 июня 2008

г.

Содержание

Безопасная эксплуатация промышленных

предприятий, объектов сельского хозяйства, зданий общественного назначения,

жилых домов во многом зависит от технического состояния электрооборудования,

электроустановок и электроприборов. По данным ВНИИПО МЧС России [1],

пожары от электрооборудования в целом по стране составляют 26 %, на

предприятиях некоторых министерств и ведомств доля пожаров от электроустановок

достигает 38 %, в жилых домах - 32 %, а в жилых домах индивидуального

пользования до 70 % пожаров происходит от электроустановок.

В специальной литературе выделяют

следующие основные пожароопасные аварийные режимы в электросетях и установках,

которые могут привести к возникновению горения: полное (металлическое) короткое

замыкание (КЗ), неполное КЗ, перегрузка, большое переходное сопротивление

(БПС), вихревые токи, искрение [2,

3-7].

Наиболее изученным (как с

пожарно-профилактической, так и экспертно-криминалистической точек зрения)

пожароопасным режимом является КЗ. Во ВНИИПО, под руководством профессора Г.И.

Смелкова, разработана инструментальная методика установления момента

возникновения КЗ на медных и алюминиевых проводах, позволяющая дифференцировать

дуговые оплавления, возникшие в результате так называемых «первичных» и

«вторичных» КЗ [3,

6-8,

9].

Свое развитие методика получила в работах ЭКЦ МВД России [5,

10].

В статье [4]

предложена методика установления причастности токовых перегрузок к

возникновению пожара.

БПС, или, как его еще называют, «плохой

контакт» - один из наиболее распространенных пожароопасных режимов в

электросетях. Иногда следы локального нагрева, возникающего при БПС, видны

невооруженным глазом, и зафиксировать их наличие несложно. Однако в большинстве

случаев выявление и фиксация после пожара следов БПС представляет нелегкую

задачу. Экспертам при поисках следов БПС (если такие поиски проводятся вообще)

приходится действовать интуитивно, так как непонятно, что собственно необходимо

искать, какими методами и техническими средствами. Непонятно, какие выявленные

следы могут рассматриваться в качестве квалификационных признаков БПС,

насколько они способны сохраняться и видоизменяться в ходе пожара. Это приводит

к тому, что на практике следы данного пожароопасного режима, как правило, не

выявляются, его причастность к возникновению пожара не доказывается. А ведь по

мнению специалистов, БПС - одна из наиболее распространенных

«электротехнических» причин пожаров, гораздо более частая, нежели другие.

В данных методических рекомендациях

кратко изложен механизм возникновения и протекания БПС как пожароопасного

аварийного режима, даны рекомендации по изъятию потенциальных вещественных

доказательств с места пожара и их исследованию в лабораторных условиях.

Приведены примеры практического применения методики.

БПС, или «плохим контактом», называют

аварийный пожароопасный режим, возникающий при переходе электрического тока с

одного проводника на другой (отсюда термин - переходное) [2].

Выделение тепла в контактных переходах электрических цепей является одной из

причин возникновения аварийных режимов в электрооборудовании и технологических

установках. Излом провода при сохранении контакта жила-жила, дефекты

токопроводящих шин, жил проводов и кабелей, старение электрических контактных

соединений, некачественная сборка контактных узлов способствуют возникновению

длительных устойчивых тепловых режимов, приводящих к разрушению изоляции и

защитных оболочек, загораниям и другим отрицательным последствиям.

Пожарная опасность электрического

соединения в режиме «плохого контакта» способна проявиться при номинальных

значениях электрического тока или даже при значениях тока меньше номинального.

В режиме «плохого контакта» переходное сопротивление и падение на нем

напряжения в десятки и сотни раз превышают нормативные значения (падение

напряжения составляет единицы вольт вместо долей милливольта, а рассеиваемая

электрическая мощность - сотни ватт). Вероятными источниками зажигания при этом

являются нагретые проводники, электрическая дуга, раскаленные или горящие

частицы. В режиме БПС создаются поля повышенных температур и концентраций

продуктов пиролиза полимерных материалов. Происходит оплавление деталей

изоляции проводов и контакт-деталей [11].

В некоторых случаях вследствие БПС

возможно возникновение так называемого неполного короткого замыкания. Этому

способствует потерявшая свои диэлектрические свойства изоляция, которая

карбонизируется в результате длительного локального нагрева в месте «плохого

контакта». В противоположность прямому КЗ неполные замыкания, как правило,

ведут к пожарам даже при правильно выбранной защите вследствие того, что

сопротивление места повреждения, ограничивая ток, поддерживает его на уровне,

недостаточном для срабатывания аппаратов защиты.

Как известно, БПС возникает, в частности,

в случае недостаточной площади контакта между проводниками, в результате чего в

месте соприкосновения происходит значительное выделение тепла (на единицу

площади). Данное тепловыделение приводит к деформации контактировавших

поверхностей и к еще большему уменьшению площади соприкосновения контактов. В

результате проведенных исследований [12]

было установлено, что в какой-то момент данный процесс может привести к

возникновению микроскопических дуговых разрядов между контактировавшими

поверхностями. Данные электрические разряды значительно повышают температуру

контактного узла и, следовательно, его пожарную опасность.

БПС, с точки зрения пожарной опасности,

может быть двух видов: искрение (искровой режим) и локальный нагрев

(безыскровый режим). Эти виды БПС могут встречаться как раздельно, так и

одновременно в одной точке цепи в зависимости от внешних условий (температуры,

влажности, агрессивности среды), силы тока и других факторов (вибрации и т.д.).

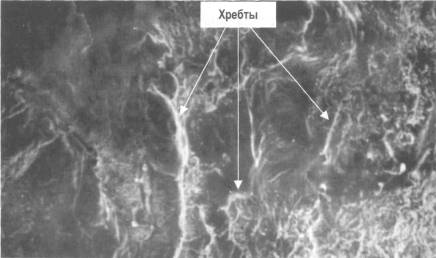

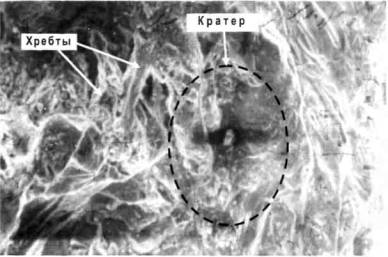

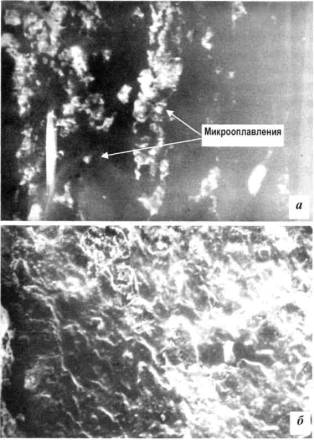

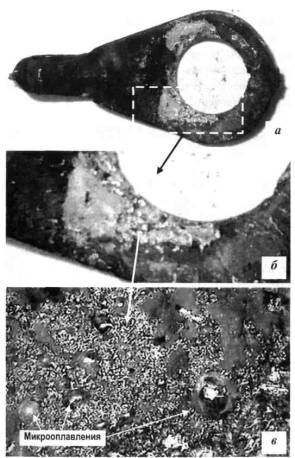

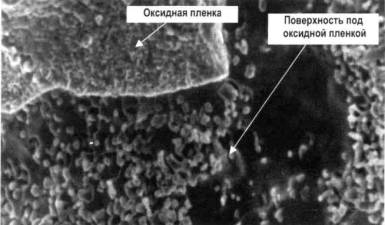

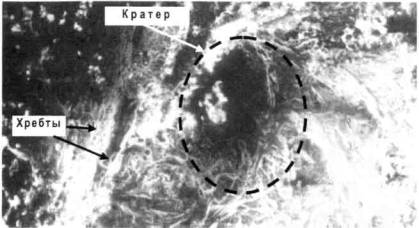

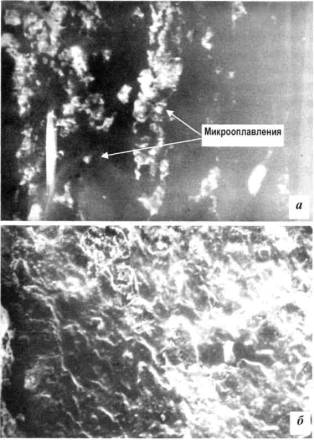

Многочисленные микроразряды оставляют на

контактных поверхностях следы электроэрозии в виде кратеров, микрооплавлений,

хребтов (далее подобные следы называются дефектами, характерными для БПС).

Данная структура, возникающая на контактах из различных материалов (алюминия,

меди, стали, латуни и др.), хорошо наблюдается при исследовании поверхности с

помощью растровой электронной микроскопии - РЭМ (рис. 1), а также методом

оптической микроскопии при использовании компьютерного анализатора изображения

(рис. 2-5).

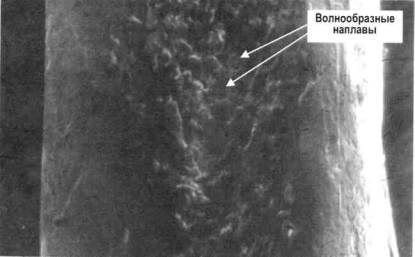

Рис. 1. Поверхность

алюминиевого проводника со следами БПС.

Хребты

- светлые участки, впадины - темные участки (РЭМ, 280х)

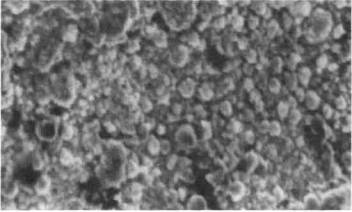

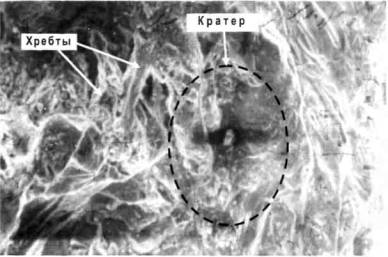

Если искрения в месте контакта не

происходит, но площадь контакта недостаточна для нормального прохождения тока,

в месте соприкасания контактирующих проводников также происходит локальное

повышение температуры, способное привести к проплавлению контактирующего

участка. Следы, образующиеся при данном виде БПС, имеют следующий вид: участки

проплавления расположены на большой площади, при их исследовании со

значительными увеличениями (300х-1200х) можно различить

округлую, без граней и острых кромок структуру. Внешне такая структура

напоминает волны (рис. 2). Ярко выраженные кратеры, впадины и микрооплавления в

ней отсутствуют. Поскольку проплавление имеет значительные геометрические

размеры, то и впадины, характерные для режима искрения, на ней отсутствуют.

Рис. 2. Поверхность

алюминиевого проводника со следами БПС

(оптический микроскоп совместно с анализатором изображения*, 50х)

х) Далее сокращенно ОМ

Рис. 3. Поверхность

алюминиевого проводника со следами БПС (ОМ, 100х)

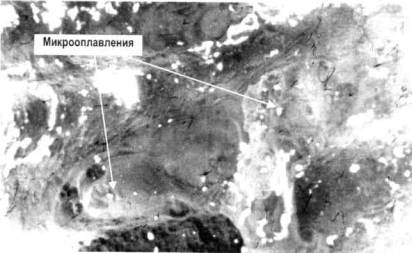

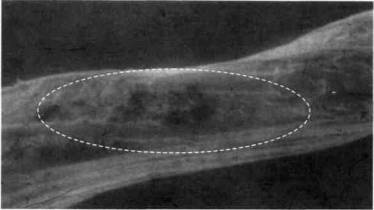

Как было отмечено выше, в ходе протекания

БПС может возникнуть комбинация искрового и безыскрового режимов. На рис. 4

показан один из возможных результатов подобной электроэрозии. На поверхности

алюминиевого проводника сочетаются волнообразные участки - следствие

безыскрового воздействия и микрооплавления - результат интенсивного искрения.

Оптическая микроскопия совместно с компьютерным

анализатором изображения позволяет зафиксировать перечисленные выше признаки

БПС при относительно небольших увеличениях (50х-500х),

несмотря на недостаточную глубину резкости микроскопа (разрешение этой проблемы

подробно рассмотрено в главе 4).

Метод РЭМ эффективнее, нежели

исследование с помощью оптической микроскопии, так как обеспечивает более

высокое качество изображения при больших увеличения (до 5000х).

Рис. 4. Поверхность

алюминиевого проводника со следами БПС (ОМ, 200х)

Рис. 5. Поверхность

медного проводника, усеянная микрооплавлениями и микробрызгами (ОМ, 100х)

На алюминиевых проводах и деталях описанная

выше картина обычно сохраняется после пожара практически вплоть до температуры

плавления алюминия и может быть зафиксирована с помощью оптического микроскопа

или РЭМ.

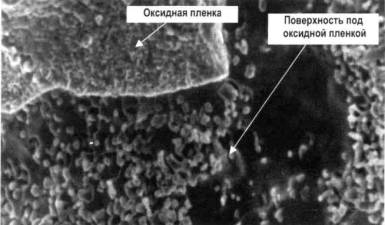

Сложнее обстоит дело с медными проводами

и контакт-деталями. При нагреве выше 300°С на их поверхности образуется пленка

оксида меди (II) СuО, которая легко отделяется при механическом

воздействии. В результате структура поверхности металла может приобрести вид,

схожий по ряду признаков со структурой поверхности, образующейся в результате

воздействия процессов, характерных для БПС. В этом случае морфологические

исследования не позволяют сделать однозначный вывод о наличии либо об

отсутствии следов БПС [3].

Образование оксидной пленки и отделение

ее с поверхности возможно и на контактах из других материалов - латуни, стали и

т.д. Поэтому для установления природы наблюдаемых дефектов на контакте

предлагается следующее.

При изготовлении любых деталей на их

поверхности остаются технологические дефекты (далее «технологические следы») -

полосы волочения на проводах, следы инструментов (резца, фрезы, штамповки) на

других деталях. Указанные технологические следы имеют, как правило, характерный

линейный рисунок, который значительно отличается как от вида дефектов при

электроэрозии, так и от рисунка поверхности после схода оксидной пленки. Таким

образом, наличие технологических следов на контактирующих элементах является

своеобразным индикатором того, что поверхность не видоизменилась в результате

отслоения окисла.

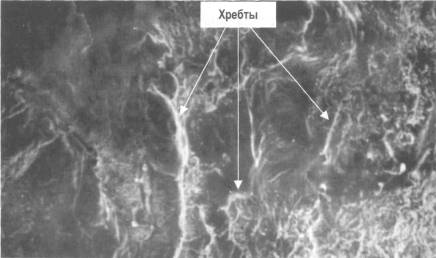

Исчезновение технологических следов

свидетельствует об изменении поверхностного слоя исследуемого объекта и

возможной утрате признаков БПС или, наоборот, о возможном появлении новых

дефектов, вызванных неравномерным отслоением пленки оксида (рис. 6). В этом

случае дополнительно к оптической микроскопии или РЭМ рекомендуется применять еще

один метод - рентгеноструктурный анализ (РСА) подходящих к контактному узлу

медных проводов.

Рис. 6. Поверхность медного проводника на нагретом

участке при отсутствии режима БПС (РЭМ, 1900х)

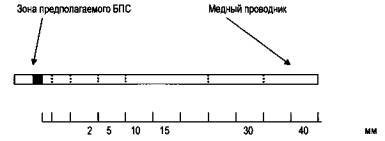

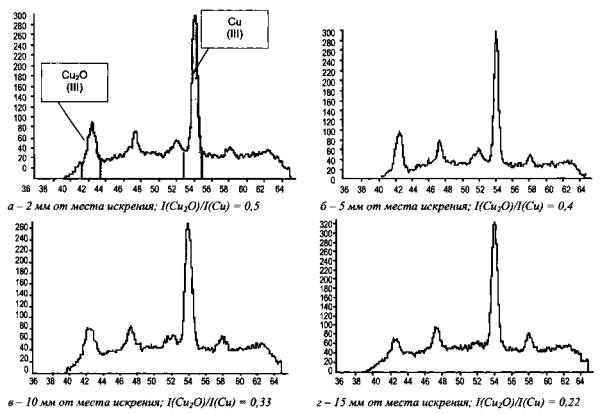

Рентгеноструктурный анализ (РСА) медных

проводников позволяет определять изменение содержания оксида меди (I) по длине медного проводника.

Известно, что в результате нагрева свыше

250°С, например, в зоне электрической дуги при КЗ на поверхности меди интенсивно

образуется оксид меди (I) Cu2O. По мере

удаления от места локального нагрева и, следовательно, понижения температуры

содержание оксида меди (I) падает и на

расстоянии 25-30 мм

соответствует содержанию в исходном проводнике. Это обстоятельство используется

для исследования дуговых оплавлений в целях установления первичности

(вторичности) КЗ [5,

10].

Предлагаемая рентгенографическая методика

также основана на определении наличия оксида меди (I) на поверхности медного проводника и установлении

изменения ее содержания по отношению к чистой меди по мере удаления от места

искрения. В случае длительного нагрева контакта в локальной зоне БПС

проявляется устойчивая тенденция последовательного уменьшения количества Сu2O на поверхности

медного проводника по мере удаления от места «плохого контакта».

Для работы по данной методике изъятию на

месте пожара подлежат все электрические контактные соединения, обнаруженные в

пределах предполагаемой очаговой зоны и имеющие следы термического воздействия.

Это могут быть скрутки проводов, аппараты коммутации, электроустановочные

изделия (выключатели, кнопки управления, электрические удлинители, штепсельные

вилки, штепсельные розетки, переходные устройства, разветвления и т.д.),

аппараты защиты электросети (автоматы, предохранители и т.д.), лампы и патроны.

Длина отрезаемых проводников, подходящих

к контактным узлам, должна быть не менее 50

мм. В случае обнаружения «скрутки» последняя изымается

вместе с проводниками, отходящими от нее в обе стороны.

При изъятии с места пожара образцов, их

упаковке, оформлении и представлении в лабораторию следует руководствоваться

рекомендациями, касающимися электротехнических изделий в целом и отдельных их

разновидностей [3,

5,

13,

14].

Изъятие образцов на месте пожара

осуществляется дознавателем (следователем) в соответствии со ст. 177 и ст. 180

УПК России.

Для содействия в обнаружении, закреплении

и изъятии предметов с места пожара целесообразно привлечение дознавателем

(следователем) специалиста (см. ст. 58 и ст. 168 УПК России).

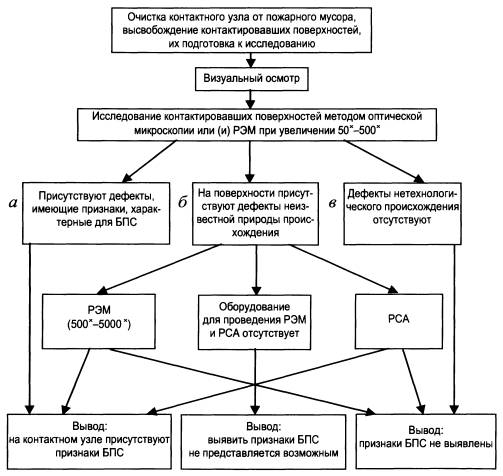

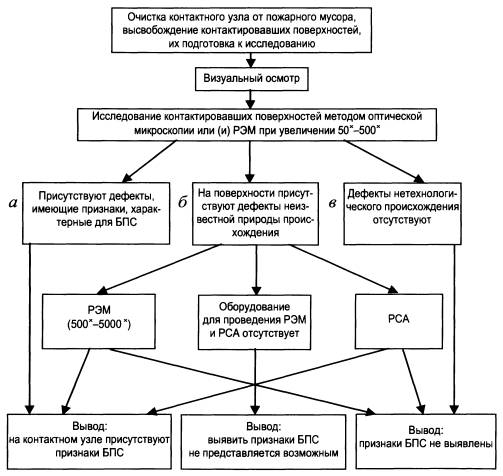

Полное экспертное исследование

электрических соединений производится в соответствии со схемой, приведенной на

рис. 7.

Рис. 7. Схема экспертного исследования электрических

контактных соединений

Первым этапом исследования является

визуальный осмотр; он производится невооруженным глазом и (или) с помощью

микроскопа типа МБС в косопадающем свете. Если контактный узел находится в

сборе, сначала описывается состояние контактного узла в целом - разрушения,

сплавления, видимые дефекты соединения (или их отсутствие), состояние изоляции

и т.д.

Далее контактный узел подлежит разборке,

после чего описываются отдельные элементы контактного узла. Если контактный

узел не удается разобрать, он должен быть аккуратно распилен с целью получения

доступа к контактировавшим поверхностям деталей узла.

Если демонтаж контактного узла выполнить

не удается, то данное обстоятельство указывается в заключении, и в дальнейшем

исследуются инструментальными методами только подходящие к контактному узлу

проводники. В этом случае проводники отрезают от контактного узла кусачками на

возможно близком к узлу расстоянии и в дальнейшем исследуют методом РСА.

Необходимо определить и указать при

описании контактировавших элементов объектов исследования:

- тип соединения (скрутка, клеммное

соединение, электрический разъем, болтовое соединение);

- предполагаемый (исходя из внешнего

вида) материал всех элементов контактного узла, их геометрические

характеристики (габаритные размеры);

- состояние контактирующих поверхностей

(имеются ли дефекты и другие индивидуальные признаки).

Если сохранилась изоляция контактирующего

элемента, необходимо указать ее состояние: степень термического поражения,

участки наибольших поражений.

В некоторых ситуациях предположительный

вывод о наличии на данном контактном узле БПС можно сделать уже на этапе

визуального осмотра. Такое возможно в случаях, когда контактирующие элементы

имеют явно большие термические повреждения (непосредственно в месте их

контакта), чем другие подобные элементы или подходящие к узлу провода (рис. 8).

Рис. 8. Два контактных соединения, одно из которых

частично оплавилось в результате локального нагрева при БПС:

а - общий план контактного соединения;

б - крупный план оплавившихся винта и гайки

Локальные термические повреждения могут

быть на прилегающих к месту «плохого контакта» деталях.

Например, на рис.

18 (см. главу 6) показан

корпус штепсельной вилки, имеющей наибольшие термические повреждения с

внутренней стороны (с наружной стороны корпус вилки закопчен и незначительно

оплавлен). Характер повреждений (у места входа сетевого шнура они значительно

больше) указывает на то, что «плохой контакт» имелся не в месте контакта

штырька вилки и губок розетки, а в месте присоединения провода шнура к штифту

вилки (рис.

19).

На основании визуального осмотра для

дальнейшего инструментального исследования отбираются контактные узлы

(контактировавшие детали), имеющие следующие признаки:

- термические повреждения

электроизоляционных материалов, позволяющие предположить наличие в месте

контакта значительного локального нагрева;

- признаки некачественного соединения

(незакрученное резьбовое соединение, ослабленные лепестки зажимов при клеммном

соединении и т.д.);

- визуально наблюдаемые каверны и

неровности на контактировавших поверхностях;

- цвета побежалости и другие признаки

локального нагрева.

4. ИНСТРУМЕНТАЛЬНЫЕ

ИССЛЕДОВАНИЯ

Для проведения инструментального

исследования с целью обнаружения следов БПС необходимо следующее оборудование.

При исследовании методом оптической

микроскопии:

микроскоп, предназначенный для

исследования микроструктуры непрозрачных объектов в отраженном свете в светлом

поле при прямом и косом освещении, в темном поле. Оптика микроскопа должна

обеспечивать увеличения 50х-500х. Микроскоп должен

обладать возможностью стыковки с видеокамерой (телевизионной или цифровой);

анализатор изображения: видеокамера

(ПЗС-матрица 1/3'', разрешение 560 твл, чувствительность 0,07 лк (F 1,2),

профессиональная карта ввода изображения, персональный компьютер (минимальные

требования к персональному компьютеру: Pentium 4

или AMD 2000,

512 Мб ОЗУ, 100 Мб свободного дискового пространства, видеокарта 32 Мб);

программное обеспечение для обработки и

анализа изображения, обладающее возможностью построения трехмерного изображения

(так называемая функция «расширенного фокуса»).

При исследовании с помощью растровой

электронной микроскопии:

растровый электронный микроскоп для

проведения морфологического анализа с разрешающей способностью не менее 7 нм

(70 Е)/30 кВ, позволяющий работать при увеличениях до 5000х.

При исследовании методом РСА:

рентгеновский дифрактометр общего

назначения или специализированная рентгено-дифракционная установка. Диапазон

регистрации измерений углов дифракции по 2θ: от 20 до 70 град. Рекомендуемое

излучение - медное (или кобальтовое). Пределы допускаемой абсолютной

погрешности определения положения дифракционного пика ±0,08 град.

При разработке и практической апробации

методики авторами, в частности, использовались:

металлографический микроскоп «МЕТАМ

ЛВ-31», снабженный цифровой видеокамерой Sanyo VCB 3512P, картой ввода изображения в персональный компьютер Matrox Meteor II, программным обеспечением для

анализа изображения Thixomet Standard 3.0;

растровый электронный микроскоп Tesla BS-340;

дифракционная рентгеновская установка

«Фарад».

Оптический микроскоп позволяет

исследовать с высокой разрешающей способностью образцы с плоской поверхностью.

Однако дефекты, образующиеся при БПС, имеют трехмерную структуру. Глубина

резкости оптического микроскопа не позволяет проводить детальное исследование

подобного рода структур уже при увеличениях 50х.

Эту проблему в большинстве случаев решает

применение компьютерного анализатора, имеющего функцию «расширенного фокуса»,

соединенного с микроскопом. Такой анализатор совместно с микроскопом позволяет

получать изображение микроструктуры исследуемого объекта на экране монитора

компьютера с возможностью дальнейшей обработки и анализа; он также обладает

возможностью прецизионного (пиксель в пиксель) соединения отдельных полей

изображения при перемещении предметного столика с образцом.

При исследовании структуры поверхности

образца с целью определения наличия (отсутствия) на нем следов, характерных для

БПС, рекомендуется проведение съемки одного и того же участка при различных

увеличениях (например, при 50x,

100x, 200x и т.д.) с

указанием местоположения этого участка на снимке. Изменяя линию фокусировки

исследуемой неплоской поверхности путем поднятия (опускания) предметного

столика и запоминая каждую сфокусированную область изображения на жестком диске

компьютера, можно получить четкое (сфокусированное) изображение интересующего

неплоского участка, а в отдельных случаях и всей неплоской поверхности.

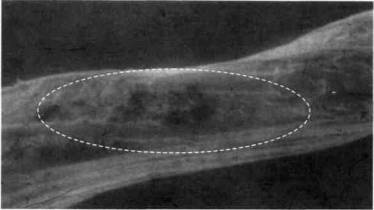

На рис. 9 приведена серия фотоснимков

участка поверхности проводника из алюминия со следами протекания БПС при

различных увеличениях (5х, 100х, 200х),

полученных с помощью оптического микроскопа и компьютерного анализатора

изображения.

Рис. 9. Поверхность алюминиевого проводника при

различных увеличениях. Отмечены зоны, увеличенные на последующем снимке (ОМ):

а - общий план проводника с зонами

искрения (5х); б - крупный план двух участков искрения (100х);

в - хорошо различимые дефекты,

характерные для БПС - следы электроэрозии, а также технологические следы -

полосы волочения (200х)

Исследование методом оптической

микроскопии с компьютерным анализом изображения проводится при увеличениях 50х-300х.

Однако, как показывает практика, в отдельных (далеко не единичных) случаях

вполне возможно проведение исследования при 500- и даже 1000-кратных

увеличениях.

Повышение кратности может приводить к

заметному ухудшению качества изображения, поскольку глубина резкости зависит от

масштаба съемки. Ограничивающим фактором может служить также и геометрическая

форма исследуемого объекта или дефектов поверхности, образовавшихся на нем.

Оптическая микроскопия является основным

(наряду с РЭМ) методом исследования структуры поверхностей контактировавших

деталей с целью выявления следов с признаками, характерными для БПС: «впадин»,

свидетельствующих о длительном интенсивном искрении между контактами, локальных

микрооплавлений (микробрызг застывшего металла), свидетельствующих о

недостаточном электрическом контакте, и других дефектов, позволяющих сделать

выводы о процессах, проходивших между контактами.

Дополнительную информацию о

микроструктурах поверхностей различных материалов, подвергшихся воздействию БПС

(медь, алюминий, сталь, латунь), и их подробное описание можно получить из

«Металлографического и морфологического атласа микроструктур объектов,

изымаемых с мест пожаров» [15].

Морфологическое исследование методом РЭМ

проводится при наличии соответствующего оборудования. РЭМ может служить как

основным методом выявления признаков БПС во всем диапазоне увеличений 50х-5000х

(если в этом есть необходимость), так и обеспечивать дополнительный анализ

контактирующих поверхностей при увеличениях 500х-5000х.

Необходимость дополнительного анализа

возникает в том случае, если исследование с помощью оптической микроскопии при

увеличениях 50х-500х не дает возможности выявить на

поверхности исследуемого образца явных признаков, характерных для БПС, и если

природа имеющихся дефектов не до конца ясна. Кроме того, дополнительное

исследование методом РЭМ необходимо, если на поверхности отсутствуют

технологические следы, т.е. образец подвергся термическому воздействию,

приведшему к образованию окисного слоя и возможному его отслоению.

Морфологический анализ с помощью РЭМ

используют для исследования контактировавших поверхностей из любого

электропроводного материала. Поверхности, участвовавшие в образовании контакта,

должны быть обезжирены и обезвожены петролейным эфиром и этиловым спиртом.

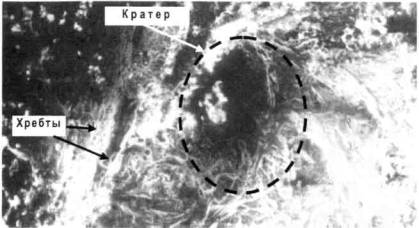

При увеличениях 50х-500х,

как и при проведении исследования на оптическом микроскопе, ведется поиск

структур (впадин, хребтов, кратеров, микрооплавлений), характерных для БПС

(рис. 10-12).

При увеличениях 500х-5000х

исследуется структура дна впадины, определяется наличие кратеров по краям

впадины. При наличии микрооплавлений на дне впадины и по ее краям (рис.

13), а также при обнаружении кратеров по краям впадины, а также хребтов -

«вырожденных» кратеров (рис.

12), делается вывод о наличии на данном контактном узле признаков

протекания аварийного пожароопасного режима БПС. В противном случае следы,

характерные для БПС, считаются не выявленными, что указывается в заключении.

Рис. 10. Кратер на поверхности проводника (отмечен

овалом), образованный дуговым разрядом (светлые области - хребты, темные

области - кратеры) (РЭМ, 190х)

Рис. 11. Поверхность алюминиевого проводника со

следами БПС.

На неповрежденной поверхности наблюдаются

полосы волочения (РЭМ, 280х)

Рис. 12. Следы БПС на поверхности алюминиевого

проводника (светлые области - хребты,

темные области - кратеры). На снимке отмечен кратер, по краям которого

расположены многочисленные хребты - результат длительного искрения (РЭМ, 600х)

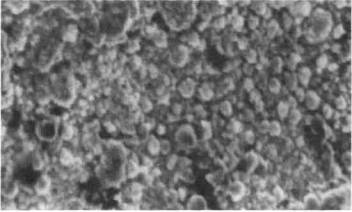

Рис. 13. Множественные микрооплавления на дне впадины

медного проводника (РЭМ, 2500х)

РСА используется в качестве

дополнительного метода обнаружения признаков локального нагрева медных

проводов. Это необходимо в том случае, если в ходе проведения морфологического

исследования (с помощью оптической микроскопии или РЭМ) было установлено, что

поверхность контактов видоизменилась за счет отслоения окисной пленки и

исследование с помощью оптической микроскопии (или РЭМ) не позволяет сделать

окончательных выводов о наличии либо отсутствии следов БПС.

Если в ходе морфологического анализа был

сделан вывод о наличии следов БПС на контактах (технологические дефекты

присутствуют и не видоизменены), метод РСА рекомендуется использовать в

качестве дополнительного, подтверждающего данные РЭМ и оптической микроскопии.

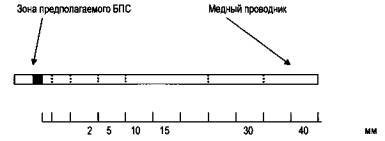

От проводников, изъятых с места пожара,

отделяют участки длиной 40-50

мм, примыкающие к месту контакта вместе с самим участком

контакта. Для проведения РСА медные проводники тщательно промывают в этиловом

спирте и протирают марлевым тампоном для удаления с поверхности загрязнения и

налета оксида меди (II), поскольку две наиболее

интенсивные линии оксида меди (002) и (200) могут наложиться на линию (111)

оксида меди (I).

При проведении рентгенографического

исследования необходимо произвести регистрацию дифракционной линии оксида меди

(I) Cu2O (111)

с межплоскостным расстоянием d/n =

2,45 Е и линии меди Сu (111) с

межплоскостным расстоянием d/n =

2,08 Е, по крайней мере, на пяти участках исследуемого объекта. Один участок

должен непосредственно примыкать (быть как можно ближе; не далее 2

мм) к месту контакта. При этом необходимо следить, чтобы

само место контакта не попадало в рентгеновский пучок, направляемый на образец.

Остальные участки, которые подвергаются РСА, должны отступать от места контакта

соответственно на 5, 10, 15, 30, 40

мм (рис. 14).

Рис. 14. Схематическое изображение медного

проводника.

Пунктиром отмечены места, где производят

съемку дифрактограмм (на шкале даны расстояния, начиная от зоны предполагаемого

БПС)

Образцы помещают в держатель дифрактометра

таким образом, чтобы образующая цилиндрического образца находилась в плоскости

рентгеновского луча, а сам отрезок должен быть перпендикулярен направлению

распространения рентгеновского луча.

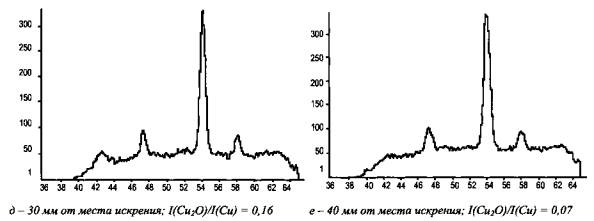

Расшифровка и анализ дифрактограмм медных

проводников производится следующим образом. Полученные дифракционные максимумы

планиметрируют для определения их площади пиков.

Далее находится соотношение площадей

линий Сu2O (111) и Си

(111) для каждого участка, пропорциональное интенсивности этих линий ICu2O/ICu и

приповерхностной концентрации оксида меди (I).

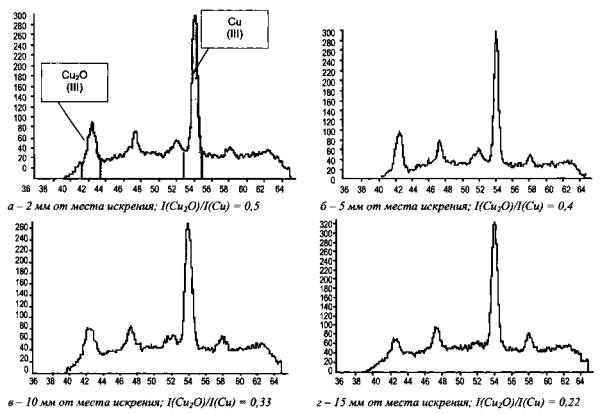

Если наблюдается последовательное

уменьшение соотношения IСu2O/IСu по длине

проводника, начиная от места контакта, делается вывод о наличии признаков

локального нагрева в месте контакта, что является одним из признаков,

характерных для БПС (рис. 15). В противном случае, если такая закономерность не

наблюдается (содержание оксида меди (I)

одинаково по всей длине проводника, либо увеличивается, либо корреляция

содержания оксида меди (I) с расстоянием

от зоны контакта отсутствует), делается вывод об отсутствии признаков БПС в

месте контакта.

Общая схема экспертного исследования

приведена на рис. 7.

На начальном этапе по результатам визуального

осмотра отбирают для инструментального исследования контактные узлы

(контактировавшие детали).

Далее при увеличениях 50х-500х

проводят исследование общей структуры поверхности (подобные структуры показаны

на рис.

9, в, рис.

10-12).

Данный поиск ведется по всей контактировавшей площади, при необходимости - с

разных сторон объекта (если это проводник). На этом этапе исследования возможно

возникновение нескольких ситуаций (см. схему экспертного исследования):

Рис. 15. Дифрактограммы участков медного проводника,

отстоящих от места искрения на различных расстояниях.

Указаны соотношения

интенсивностей оксида меди (I) и меди

а) на исследуемой поверхности выявляется

наличие технологических следов, а также дефектов, имеющих явные признаки,

характерные для БПС. Исследование заканчивают на этом этапе и делают вывод о

том, что на данном контактном узле присутствуют следы, характерные для БПС;

б) на поверхности выявляется

наличие технологических следов, а также дефектов не совсем ясного

происхождения. Данное обстоятельство указывает на то, что необходимо проведение

дополнительного морфологического исследования методом РЭМ при увеличениях 500x-5000х, в результате которого станет

окончательно ясен характер происхождения дефектов и можно будет сделать вывод о

присутствии (отсутствии) признаков БПС.

Подобного рода исследование необходимо и

в том случае, когда на поверхности присутствуют только дефекты неизвестного

происхождения (при этом технологические следы отсутствуют). Это свидетельствует

о том, что поверхность значительно пострадала в результате термического

воздействия.

Если провода, подходившие к данному контактному

узлу, изготовлены из меди, то дальнейшее исследование проводится методом РСА,

позволяющим выявить признаки локального нагрева либо их отсутствие. Наличие

признаков локального нагрева позволяет сделать вывод о присутствии на

исследуемом объекте признаков, характерных для БПС.

Если возможность проведения исследования

с помощью РЭМ и РСА отсутствует, то делается вывод о том, что выявить следы

характерные для БПС не представляется возможным;

в) на контактировавшей

поверхности присутствуют только следы технологического происхождения.

Исследование объекта на этом этапе завершают и делают вывод об отсутствии

признаков БПС на данном контактном узле.

Исследования по предлагаемой методике

могут быть проведены в рамках пожарно-технической или электротехнической

экспертизы, а также при подготовке заключения специалиста по причине пожара.

Необходимо помнить, что инструментальные

исследования по данной методике связаны с частичным разрушением представленных

на исследование вещественных доказательств. А в соответствии со ст. 10 (а) ФЗ

«О судебно-экспертной деятельности в РФ» и УПК РФ эксперт может применять

разрушающие методы исследования только с письменного разрешения лица,

назначившего экспертизу.

При отсутствии такого разрешения следует

ограничиться визуальным исследованием объекта и описанием видимых признаков

БПС, если таковые имеются, а также их фото- или видеосъемкой. При отсутствии

явных признаков БПС или неясной картине следует ограничиться вероятностными

выводами и рекомендацией провести инструментальные исследования в рамках

соответствующей экспертизы.

После завершения полного объема

экспертных исследований по данной методике полученные результаты могут быть

использованы для ответа на вопрос о наличии или отсутствии признаков БПС на

конкретном объекте исследования.

Ответ на вопрос о непосредственной

(технической) причине пожара может быть дан только в рамках полноценной

пожарно-технической экспертизы, располагающей всеми имеющимися материалами по

пожару. При ее проведении кроме результатов исследования контактных деталей

(визуальное, оптическая микроскопия, РЭМ, РСА) необходимо учесть указанные ниже

факторы:

- расположение изъятых объектов

относительно очага пожара;

- наличие напряжения в сети (осмотр

аппаратов защиты, дуговые оплавления и др.);

- косвенные признаки БПС;

- необходимость анализа и исключения

прочих версий о причине пожара.

6. ПРИМЕРЫ ПРАКТИЧЕСКОГО

ПРИМЕНЕНИЯ МЕТОДИКИ

1. Пожар произошел в торговом

павильоне. На исследование

поступили фрагменты электропроводки. Вопрос, поставленный на разрешение, был

следующим: имеются ли следы электрического аварийного режима работы на изъятых

объектах?

Вещественные доказательства, поступившие

на исследование, были упакованы в картонную коробку и содержались в трех

полиэтиленовых пакетах.

В первом пакете находилась штепсельная

вилка питания (стандарт «евро») со шнуром длиной 35-40

см. К вилке приплавилась пластмассовая крышка розетки, в

которую она была включена до пожара.

Крышка розетки была наполовину уничтожена

огнем. Одна из половин крышки розетки была закопчена и деформирована в

результате термического воздействия. С внутренней стороны крышки закопчение

отсутствовало, и на части поверхности корпуса, соприкасающегося с вилкой,

следов термических повреждений не было. Корпус вилки также был поврежден только

снаружи. При снятии с вилки слоя обугленной пластмассы под ним обнаружилась не

поврежденная огнем изоляция. Следовательно, можно было сделать вывод, что к

возникновению пожара представленные вилка и розетка не были причастны.

Во втором полиэтиленовом пакете находился

фрагмент провода ПВС 3×0,75 мм2 длиной 45-59

см. С одной стороны на участке 36-37

см он имел неповрежденную изоляцию. На остальной части

проводника изоляция полностью выгорела. На концах двух из трех его жил имелось

два оплавления. Внешний вид оплавлений (округлая форма, локальный характер)

позволял сделать вывод о том, что они имели электродуговое происхождение.

Следовательно, на момент пожара данный провод находился под напряжением. При

изучении микрошлифов оплавлений на металлографическом микроскопе было

установлено, что концентрация кислорода О2 не превышала 0,05 %.

Кроме того, имелись многочисленные газовые раковины и поры округлой формы, что

свидетельствовало о том, что короткие замыкания явились вторичными, т.е.

произошли во время пожара.

В третьем полиэтиленовом пакете

находились остатки медных многопроволочных проводов с полностью выгоревшей

изоляцией, две поврежденные огнем печатные платы с остатками электронных

компонентов и остатки электрических разъемов с отходящими от них проводами. На

вышеперечисленных электрических компонентах электродуговых оплавлений

обнаружено не было.

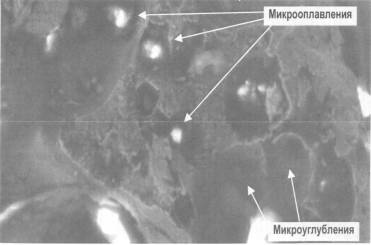

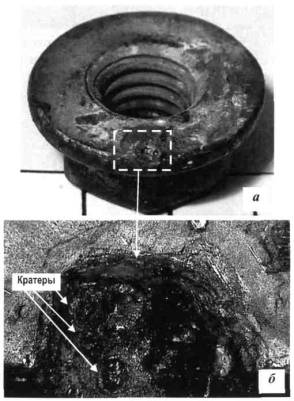

При морфологическом исследовании методом

РЭМ поверхностей электрических разъемов на одном из них были обнаружены следы

протекания процессов, характерных для БПС. Эти следы представляли собой каверны

(«кратеры» и микрооплавления), оставленные на поверхности контактных пластин

микродугами, возникшими вследствие некачественного контакта в разъеме (рис.

16). На рис. 16, б видны крупные впадины, характеризующие участки наиболее

интенсивного искрения. Поверхности остальных контактов повреждены не были.

Рис. 16. Следы БПС на электрическом разъеме при

различных увеличениях (РЭМ):

а - 25х; б - 420х

По результатам исследования вещественных

доказательств были сделаны выводы о непричастности штепсельной вилки и провода

ПВС 3×0,75 мм2 к возникновению пожара, а также о наличии на

одном из контактов разъема следов протекания пожароопасного аварийного режима,

характерного для БПС.

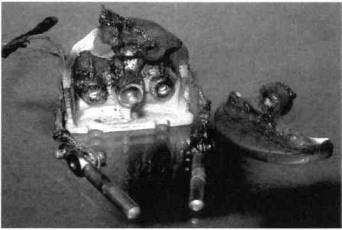

2. Пожар возник в квартире жилого

дома. На исследование поступила розетка со вставленной в нее штепсельной

вилкой и фрагментом электрического шнура длиной около 84

см. Требовалось установить следующее: имеются ли на

предметах, изъятых с места пожара, следы пожароопасных аварийных режимов

работы.

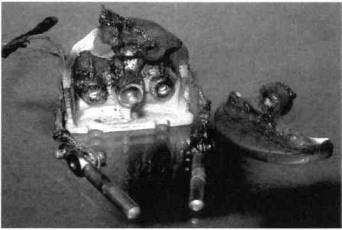

Извлеченная из пакета розетка

представляла собой изделие, предназначенное для внутренней проводки, с двумя

гнездами подключения вилок питания. К клеммам розетки были присоединены четыре

алюминиевых провода (по два к каждой клемме). Алюминиевые провода были отрезаны

приблизительно на расстоянии 7

см от клемм розетки. Изоляция алюминиевых проводов

повреждений не имела. Следы аварийных режимов работы на алюминиевых проводах

отсутствовали. В одну из двух пар гнезд розетки была включена штепсельная

вилка. Пластмассовые детали корпуса розетки в месте подключения вилки частично

разрушены вследствие термического воздействия. При этом в зоне второго гнезда

корпус розетки выгорел полностью. Пластмассовый корпус вилки сильно выгорел со

стороны разрушенного гнезда (рис. 17), при этом противоположная сторона

сохранилась. Изоляция шнура, отходящего от вилки, была повреждена полностью на

участке, примыкающем непосредственно к вилке, и на 10

см от нее. За поврежденным участком провода изоляция

сохранилась, кроме конечного участка.

Рис. 17. Внешний вид штепсельной вилки со штифтами

На конце сетевого шнура были обнаружены

локальные оплавления обеих жил шнура, характерные для воздействия токов

короткого замыкания. Оплавления имели шарообразную форму. Изоляция была

разрушена в 2 см

от места оплавления на обеих жилах. При изучении микрошлифов оплавлений на

металлографическом микроскопе было установлено наличие газовых раковин и пор по

границам и внутри тела зерен, что свидетельствовало о том, что данные короткие

замыкания произошли во время пожара.

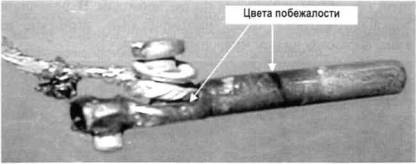

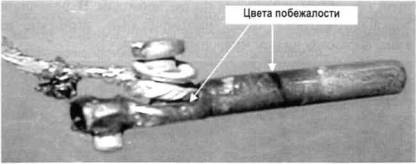

При исследовании вилки было обнаружено,

что одна из двух жил шнура питания плохо закреплена к штифту вилки (рис. 18).

Жилы шнура заканчивались залуженными петельками, через которые жилы и крепились

винтами М3 к штифтам вилки. Винт М3, установленный на вышеупомянутом штифте

вилки, находился в выкрученном состоянии и имел внешние признаки локального

перегрева (выгорание копоти, цвета побежалости).

Рис. 18. Внешний вид штифта штепсельной вилки с

незакрученным винтом. На локальных участках латунного штифта наблюдаются цвета

побежалости

Винт и петля, предварительно отрезанная

от провода, были исследованы на электронном микроскопе. Для удобства

исследования внутренней поверхности петли она была отрезана кусачками и

распрямлена. После обезжиривания и обезвоживания винт и петля были помещены на

предметный столик электронного микроскопа. При рассмотрении поверхности винта

на нем были обнаружены участки, имеющие дефекты поверхности. Структура этих

дефектов отличалась от структуры дефектов БПС, описанных в предыдущих главах.

Вместо впадин и хребтов, образующихся в местах наиболее частого проскока искр,

на винте имелись дефекты в виде наплавлений (рис. 19).

Рис. 19. Дефектные участки (отмечены овалами) на

винте, крепившем провод к штифту штепсельной вилки (РЭМ, 56х)

Поскольку данные микронаплавления

соединяли соседние витки резьбы винта, появление их в результате заводского

брака маловероятно по технологическим соображениям - нарезка резьбы с такими

дефектами невозможна. Очевидно, данные микронаплавления являются следами

процессов, протекающих при БПС. Необычную морфологию этих следов можно

объяснить тем, что металлический винт контактировал с луженым, т.е. покрытым

слоем олова, проводом. В результате локального нагрева олово расплавилось и

перетекло на винт, образовав на нем микронаплавления.

Изменения структуры поверхности были

обнаружены и на петле (рис. 20).

Рис. 20. Дефектный участок (отмечен овалом) на петле

проводника (РЭМ, 36х)

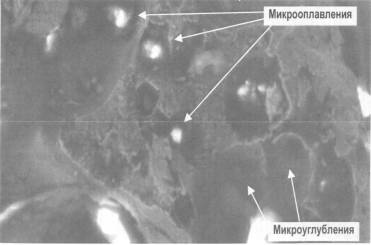

При рассмотрении дефектов винта и петли

при большем увеличении (винт при 140х, петля при 310х) на

микронаплавлениях винта было найдены несколько углублений неправильной формы

(рис. 21).

Рис. 21. Микрооплавления и микроуглубления на резьбовой

части винта (РЭМ, 140x)

Для выяснения механизма происхождения эти

участки изучались при большем увеличении - 1200х (рис. 22), при

котором хорошо наблюдаются характерные оплавления внутри углублений, а также

кратеры, образованные микродугами.

Рис. 22. Кратеры с микрооплавлениями внутри на

металлическом винте (РЭМ, 1200х)

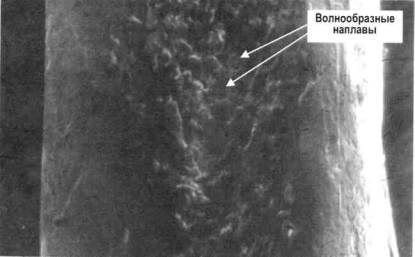

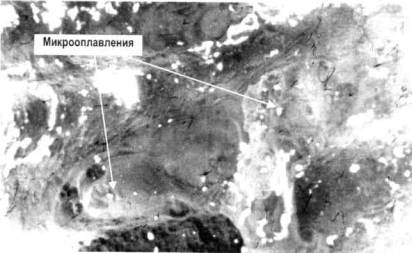

Данный факт свидетельствует об искровом

характере БПС. При исследовании луженой петли на ее поверхности была обнаружена

волнообразная структура, характерная для безыскрового характера БПС (рис. 23).

Видимо, при прохождении искры между винтом и петлей кратеры на оловянной

поверхности сразу же заполнялись расплавленным оловом.

Рис. 23. Волнообразные наплавы на луженой петле

провода (РЭМ, 310х)

Таким образом, на одном из штифтов штепсельной

вилки было установлено наличие характерных признаков протекания пожароопасного

аварийного режима БПС, что подтверждало результаты визуального исследования

данной вилки.

Вывод о причастности последнего к

возникновению пожара был сделан в рамках пожарно-технической экспертизы по

результатам анализа всего комплекса материалов по пожару.

3. Пожар произошел в квартире жилого

дома. Вещественные

доказательства, поступившие на исследование с места пожара, представляли собой

фрагменты медного многопроволочного электрического провода и микропереключатель

МП3-1.

На разрешение был поставлен вопрос:

имеются ли на предметах, изъятых с места пожара, следы аварийных электрических

режимов работы.

Фрагменты медного многопроволочного

электрического провода имели полностью сгоревшую изоляцию и два локальных

оплавления на конце. К микропереключателю МП3-1 подходили два фрагмента

проводов длиной около 4-5 см

с частично поврежденной изоляцией, укрепленные на двух из трех его выводах.

Корпус микропереключателя не пострадал от воздействия огня, однако между

выводами переключателя с прикрепленными проводами имелись следы закопчения. Они

носили локальный характер (только со стороны «ножек»), и только между двух

выводов с проводами, прикрепленными методом скрутки. На концах обоих проводов,

со стороны скруток, изоляция была обуглена. Длина поврежденного участка

составляла 0,5-1 мм.

Внешний вид оплавлений (округлая форма,

локальное расположение), обнаруженных на предоставленных для исследования

проводах, позволял заключить, что они имеют электродуговое происхождение.

Следовательно, на момент пожара электрическая проводка находилась под

напряжением. При изучении микрошлифов оплавлений на металлографическом

микроскопе было установлено, что все они имеют признаки вторичного короткого

замыкания: концентрация кислорода в них не превышала 0,05 %, кроме того,

имелись многочисленные газовые раковины и поры округлой формы.

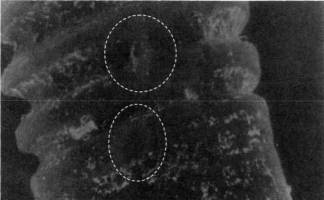

Проводники, прикрепленные к

микропереключателю, были отсоединены от него и места «скруток» исследованы на

электронном микроскопе при увеличениях 300х-2000х. В

месте контакта проводника и вывода микропереключателя поверхность проводника

имела пористую, неровную структуру, характерную для поверхностей, подвергшихся

электроэрозии. На проводнике были обнаружены впадины, по краям которых можно

было видеть разрозненные кратеры, внутри которых находились микрооплавления. На

дне впадин можно было различить множественные микрооплавления, наложенные и

спаявшиеся друг с другом. Эти морфологические признаки позволяли сделать вывод

о том, что в одной из скруток на микропереключателе имел место пожароопасный

аварийный режим - БПС.

Полученные результаты, в совокупности с

прочими данными по пожару, позволили сделать вывод о причастности данного

аварийного режима к возникновению пожара.

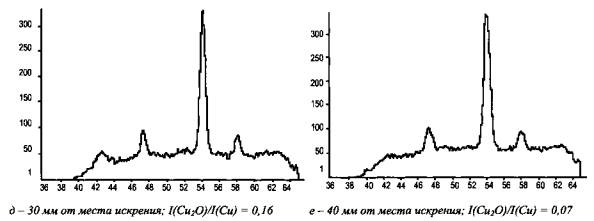

4. Пожар на кухне с «электрогазовой»

плитой. В последние годы

широкое применение нашли так называемые «электрогазовые» плиты - бытовые

газовые плиты с дополнительным электрооборудованием (электроподжигом газа,

подсветкой духовки, грилем и т.д.). В большинстве своем это плиты импортного

производства. Однако с их появлением на кухнях стали часто возникать пожары.

Так, в Санкт-Петербурге в период с 1999 года по 2001 год при использовании

таких плит возникло более двух десятков пожаров. Их анализ показал, что, как

правило, такие пожары возникают вследствие разгерметизации гибких шлангов, с

помощью которых плиты подключаются к внутриквартирным газопроводам. И

разгерметизация, и зажигание утекающего газа происходят в зоне большого

переходного сопротивления, появляющегося на каком-либо участке соединения плиты

с газопроводом.

При установке и эксплуатации таких плит

возможна ситуация, когда между плитой и газопроводом возникает разность

электрических потенциалов и по образовавшейся цепи «плита-гибкий

шланг-газопровод» начинает течь ток. Причиной этой нештатной ситуации может

быть как утечка тока с блока электроподжига или другого электрифицированного

узла, так и подача защитных потенциалов на городские подземные трубопроводы.

БПС может возникать в любом месте образовавшегося электрического контура - в

соединительной муфте, в месте касания корпуса плиты или трубопровода

металлической оплеткой гибкого шланга и др. Разогрев в зоне БПС приводит к

нарушению герметичности подводки газа и его утечке, а микродуги в сочетании с горячей

поверхностью «плохого контакта» служат источником зажигания утекающего газа.

Образующиеся при этом характерные для БПС

следы рассмотрены ниже в качестве примера.

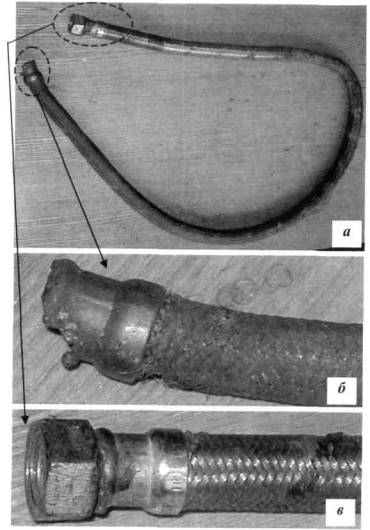

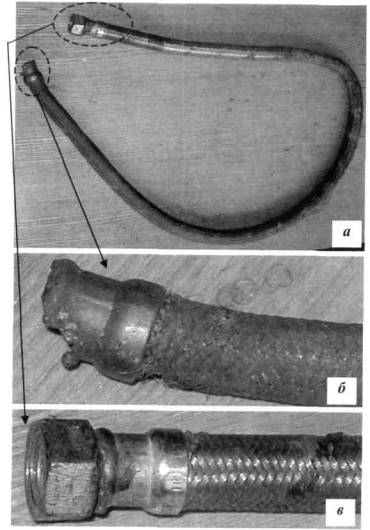

Рис. 24. Гибкий газовый шланг, соединявший плиту

«Аристон» с газовой трубой:

а - общий вид шланга; б - вид

поврежденной муфты; в - вид неповрежденной муфты

В данном случае очаг пожара находился на

кухне за плитой «Аристон», подсоединенной к стационарной газовой трубе гибким

шлангом (газовой подводкой) с металлической оплеткой (рис. 24, а). У шланга была оплавлена муфта,

крепившаяся к плите (рис. 24, б). Противоположный

конец муфты, крепившийся к газовой трубе, был цел и не имел признаков

термических поражений (рис. 24, в). На

самом шланге были термические повреждения на участке длиной 2

см - внутренняя резиновая трубка на этом участке

прогорела; частично разрушилась и утратила гальваническое покрытие

металлическая оплетка.

Для морфологического анализа муфта была

отделена от шланга. Ее внутреннюю поверхность очистили, а затем обезжирили и

обезводили петролейным эфиром и этиловым спиртом. После этого муфту поместили

на предметный столик растрового электронного микроскопа. Кроме муфты,

морфологическому анализу подвергли часть оплетки, на которой имелись прожоги.

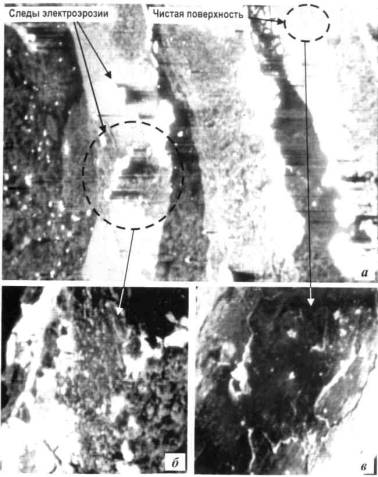

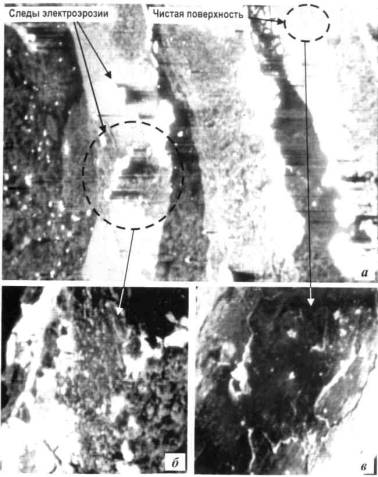

При исследовании муфты на ее резьбовой

части были обнаружены участки, подвергшиеся электроэрозии. На рис. 25, а видны фрагменты с двумя витками

резьбы. Для сравнения на рис. 25, б при том же увеличении дано фото участка

муфты без резьбы, на котором электроэрозии быть не могло. На резьбовой части

муфты видны повреждения, возникшие в результате электроэрозии - разрушены

кромки верхних граней резьбы. Более полное представление о характере

повреждений дают снимки, сделанные при увеличении 1260х (рис. 26).

На рис. 26, а - верхняя грань

резьбового витка с многочисленными кратерами и микрооплавлениями, на рис. 26, б - участок муфты без следов БПС.

Рис. 25. Поверхности поврежденной муфты (РЭМ, 440х):

а - следы БПС на резьбовой части

муфты; б - поверхность муфты, не подвергавшаяся электроэрозии - микрооплавления

отсутствуют, различима структура с острыми гранями и кромками

Рис. 26. Поверхности поврежденной муфты (РЭМ, 1260х):

а - следы БПС на резьбовой части

муфты; б - поверхность муфты, не подвергавшаяся электроэрозии - микрооплавления

отсутствуют, хорошо различима структура с острыми гранями и кромками

На резьбовом участке муфты видно

несколько кратеров, внутри которых расположены микрооплавления, образовавшие данные

кратеры. На «чистой» поверхности муфты видны подплавления (волнообразная

структура поверхности), образовавшиеся, вероятно, в результате теплового

воздействия. Логично предположить, что проплавления должны были образоваться и

на резьбовой части муфты. Отсутствие этих следов говорит о том, что микродуги,

проходившие на этом участке муфты, полностью изменили внешний вид поверхности.

При морфологическом анализе оплетки в

местах прожога на некоторых ее нитях также были обнаружены следы электроэрозии.

На рис. 27, а показаны три нити

оплетки, на которых наблюдаются следы БПС. На снимке видна «шероховатая»

поверхность, подвергшаяся воздействию искрения, на фоне «чистых» участков. Нить

оплетки со следами БПС (участки «шероховатости») крупным планом видна на рис.

27, б. На фото можно различить

впадины, кратеры внутри впадин, а также микрооплавления на поверхности нити. На

рис. 27, в при том же

увеличении для сравнения показана поверхность нити без следов БПС. На «чистой»

нити хорошо сохранились полосы протяжки.

Рис. 27. Нити оплетки в месте прожога шланга -

подвергшиеся и не подвергшиеся электроэрозии (РЭМ):

а - общий план нитей оплетки (220х);

б - нить оплетки со следами протекания электроэрозии (900х); в -

нить оплетки без признаков протекания электроэрозии (900х)

Таким образом, в зонах основных

разрушений представленного на исследование газового шланга, были обнаружены

характерные для БПС следы.

Исследование самой плиты показало, что

блок электроподжига был установлен на ней с нарушением изоляции (последняя пробита

саморезом, крепящим блок к задней стенке плиты). Это должно было привести к

образованию электрического потенциала на корпусе плиты и утечке тока с плиты на

заземленную трубу газопровода по «мостику» - металлической оплетке гибкого

шланга. Но «мостик», судя по обнаруженным последствиям, не был идеален. «Плохой

контакт» имел место в соединении гибкого шланга с плитой (там, видимо, для

герметичности была установлена изолирующая прокладка и намотана герметизирующая

лента). Ток мог бы утекать и через место прикосновения оплетки шланга к корпусу

плиты. Но и там, судя по результатам морфологического исследования, контакт был

плохой.

Длительное искрение и разогрев привели к

разгерметизации газовой плиты, зажиганию газа искровым разрядом и возникновению

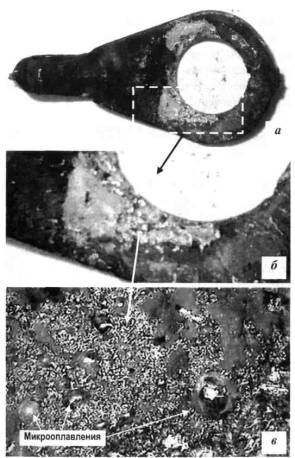

пожара.

5. Пожар произошел в автомобиле Audi A8. В результате пожара в

незначительной степени была повреждена внутренняя обшивка салона - в районе

задней стойки имелся прогар.

Из места прогара был изъят контактный

узел, представляющий собой болтовое соединение с контактами (рис. 28, а). Болтовое соединение включало в

себя следующие составные части (рис. 28, б).

Болт

длиной 18,5 мм,

диаметром 5,5 мм. При визуальном осмотре на поверхности винтовой нарезки

болта был обнаружен дефект (рис.

29), который, судя по морфологическим признакам (отсутствие

микрооплавлений, а также иных следов, характерных для протекания аварийных

режимов), возник в результате механического воздействия. При этом данный дефект

возник до пожара, о чем свидетельствовало наличие нагара на его поверхности.

Рис. 28. Болтовое соединение: болт, гайка, два

контакта:

а - болтовое соединение в сборе; б - ботовое соединение после его разбора на

составные части

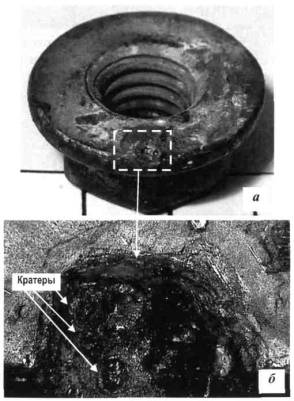

Гайка шестигранная с контактным основанием округлой

формы, выполненная из стали.

Внешний диаметр контактного основания

гайки 13,9 мм,

внутренний диаметр гайки 4,7

мм, высота гайки 6

мм. При визуальном осмотре на кромке округлой части гайки

был обнаружен дефект поверхности размером приблизительно 1×1 мм (рис. 30,

а). Для установления природы

данного дефекта было проведено морфологическое исследование.

Рис. 29. Болт (а) и крупный план его участка (б) со

следами механического воздействия на поверхности винтовой нарезки

Исследование образцов проводили на

металлографическом микроскопе « МЕТАМ ЛВ-31» с использованием компьютерной

программы для анализа изображения Thixo-met Standard 3.0, функции

«расширенного фокуса» при увеличениях 50х и 200х. На рис.

30, б при 50-кратном увеличении

видно, что в структуре исследуемого дефекта имеются микроуглубления правильной

овальной формы с наплывами по краям. Изучить структуру дефекта при больших

увеличениях не представлялось возможным вследствие слишком глубокого расположения

дефекта на поверхности гайки - фокусное расстояние объективов с большим

увеличением не позволяло сфокусироваться на объекте. Однако 50-кратного

увеличения оказалось достаточно, и на поверхности гайки были выявлены следы

протекания аварийного режима БПС.

Рис. 30. Гайка (а) и микроструктура ее участка (б) со

следами электроэрозии на контактной поверхности (ОМ, 50х)

Два плоских латунных

контакта.

Первый контакт имеет внутренний диаметр 6,3

мм, внешний диаметр 12

мм. Поверхность контакта была частично закопчена. На

незаконченной его части имелись дефекты поверхности (рис. 31, а, б). Установить природу данных

дефектов на основании визуального осмотра не представилось возможным,

необходимо было проведение морфологического исследования с помощью микроскопа и

компьютерного анализатора изображения. При 200-кратном увеличении на

поверхности контакта в месте расположения дефектов было выявлено наличие

множественных микрооплавлений правильной шарообразной формы различного диаметра

(рис. 31, в). Эти

микрооплавления свидетельствовали о протекании дуговых разрядов между

контактирующими участками, т.е. имел место режим БПС, который носил искровой

характер.

Следов аварийного режима работы на втором

контакте обнаружено не было.

Результаты инструментального исследования

в совокупности с прочими данными по пожару, позволили сделать вывод о

причастности данного аварийного режима к возникновению пожара.

Представляет практический интерес

выявление причины, которая привела к возникновению пожароопасного процесса

между контактными элементами болтового соединения. Незадолго до пожара

автомобиль попал в ДТП, в результате которого было повреждено одно из задних

крыльев. Для замены (или восстановления) поврежденного элемента в автосервисе

было снято заднее стекло вместе с системой его обогрева.

Рис. 31. Контакт со следами интенсивного искрения:

а - общий вид контакта; б - крупный план участка контакта с дефектами

поверхности; в - микроструктура участка контакта с дефектами поверхности, на которой

присутствуют микрооплавления (ОМ, 200х)

Представленное на исследование болтовое

соединение было частью этой системы. Как видно из рис. 28, в

этом контактном соединении отсутствовала контршайба, не позволяющая

самопроизвольно раскручиваться гайке и болту. Наиболее вероятно именно этот

факт послужил причиной возникновения аварийной ситуации.

1. Статистика

пожаров // Пожарная безопасность. - 2007. - № 2. - С. 95-99.

2. Мыльников М.Т. Общая электротехника и пожарная профилактика в электроустановках:

Учебник для пожарно-технических училищ. - М.: Стройиздат, 1985. - 311 с.

3. Смелков Г.И., Александров А.А., Пехотиков В.А. Методы определения причастности к пожарам аварийных режимов в

электротехнических устройствах. - М.: Стройиздат, 1980. - 58 с.

4. Влияние

нагрева электрическим током и внешнего нагрева на структуру алюминиевого

провода / Е.Р. Россинская, Б.В.

Степанов, B.C. Сандлер и др. // Металловедение и термическая обработка металлов. - 1990. - №

8. - С. 61-63.

5. Экспертное

исследование металлических изделий (по делам о пожарах): Учебное пособие / Граненков Н.М., Зернов С.И., Колмаков

А.И. и др. - М.: ЭКЦ МВД

РФ, 1994. -104 с.

6. Чешко И.Д. Экспертиза пожаров (объекты, методы, методики исследования). - СПб.:

СПб ИПБ МВД России, 1997. - 560 с.

7. Чешко И.Д. Технические основы расследования пожаров: Методическое пособие. - М.:

ВНИИПО, 2002.

8. Смелков Г.И. Пожарная опасность электропроводок при аварийных режимах. - М.:

Энергоатомиздат, 1984. - 184 с.

9. Мегорский Б.В. Методика установления причин пожаров. - М.: Стройиздат, 1966. -

347 с.

10.

Исследование медных и алюминиевых проводников в зонах короткого замыкания и

термического воздействия: Методические рекомендации / Л.С. Митричев, А.И. Колмаков, Б.В. Степанов, Е.Р. и др. - М.: ВНИИ МВД СССР, 1986. -

40 с.

11. Веревкин В.Н., Смелков Г.И. Безопасность

электрических контактных соединений // Промышленная энергетика. - 1988. - № 4.

12. Лебедев К.Б., Чешко И.Д. Следы больших переходных сопротивлений в электротехнических устройствах

и их экспертное исследование // Пожаровзрывобезопасность. - 2003. - №6. - С.

32-38.

13. Осмотр

места пожара: Методическое пособие / И.Д.

Чешко, Н.В. Юн, В.Г. Плотников и др. - М.: ВНИИПО, 2004. - 503 с.

14. Маковкин А.В., Кабанов В.Н. Изучение состояния электрооборудования при осмотре места пожара:

Учебное пособие. - М.: ВНИИПО, 1988. - 48 с.

15.

Металлографический и морфологический атлас микроструктур объектов, изымаемых с

мест пожаров / А.Ю. Мокряк, З.И.

Варьянович, И.Д. Чешко, А.Н. Соколова. - М.: ВНИИПО, 2008. - 184 с.