Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 53439-2009 Проволока латунная для холодной высадки. Технические условия.

ПРОВОЛОКА ЛАТУННАЯ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ Технические условия

ПредисловиеЦели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 «Цветметпрокат», Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов «Открытое акционерное общество «Институт Цветметобработка» 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 106 «Цветметпрокат» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря 2009 г. № 556-ст 4 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Содержание

ГОСТ Р 53439-2009 НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПРОВОЛОКА ЛАТУННАЯ ДЛЯ ХОЛОДНОЙ ВЫСАДКИ Технические условия Brass wire for cold upsetting. Specifications Дата введения - 2010-07- 01 1 Область примененияНастоящий стандарт распространяется на круглую из латуни марки Л63 проволоку (далее - проволоку), предназначенную для изготовления винтовой проволоки и гвоздей, используемых в обувной промышленности, и метизных изделий, изготовляемых холодной высадкой. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества ГОСТ 1652.1-77 (ИСО 1554-76) Сплавы медно-цинковые. Методы определения меди ГОСТ 1652.2-77 (ИСО 4749-84) Сплавы медно-цинковые. Методы определения свинца ГОСТ 1652.3-77 (ИСО 1812-76, ИСО 4748-84) Сплавы медно-цинковые. Методы определения железа ГОСТ 1652.4-77 Сплавы медно-цинковые. Методы определения марганца ГОСТ 1652.5-77 (ИСО 4751-84) Сплавы медно-цинковые. Методы определения олова ГОСТ 1652.6-77 Сплавы медно-цинковые. Методы определения сурьмы ГОСТ 1652.7-77 Сплавы медно-цинковые. Методы определения висмута ГОСТ 1652.8-77 Сплавы медно-цинковые. Методы определения мышьяка ГОСТ 1652.9-77 (ИСО 7266-84) Сплавы медно-цинковые. Метод определения серы ГОСТ 1652.10-77 Сплавы медно-цинковые. Методы определения алюминия ГОСТ 1652.11-77 (ИСО 4742-84) Сплавы медно-цинковые. Методы определения никеля ГОСТ 1652.12-77 Сплавы медно-цинковые. Методы определения кремния ГОСТ 1652.13-77 Сплавы медно-цинковые. Методы определения фосфора ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия ГОСТ 3560-73 Лента стальная упаковочная. Технические условия ГОСТ 4381-87 Микрометры рычажные. Общие технические условия ГОСТ 6507-90 Микрометры. Технические условия ГОСТ 8273-75 Бумага оберточная. Технические условия ГОСТ 9078-84 Поддоны плоские. Общие технические условия ГОСТ 9557-87 Поддон плоский деревянный размером 800´1200 мм. Технические условия ГОСТ 9716.1-79 Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра ГОСТ 9716.2-79 Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра ГОСТ 9716.3-79 Сплавы медно-цинковые. Метод спектрального анализа по окисным образцам с фотографической регистрацией спектра ГОСТ 10446-80 (ИСО 6892-84) Проволока. Метод испытания на растяжение ГОСТ 14192-96 Маркировка грузов ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции ГОСТ 20435-75 Контейнер универсальный металлический закрытый номинальной массой брутто 3,0 т. Технические условия ГОСТ 21073.0-75 Металлы цветные. Определение величины зерна. Общие требования ГОСТ 21073.1-75 Металлы цветные. Определение величины зерна методом сравнения со шкалой микроструктур ГОСТ 21073.2-75 Металлы цветные. Определение величины зерна методом подсчета зерен ГОСТ 21073.3-75 Металлы цветные. Определение величины зерна методом подсчета пересечений зерен ГОСТ 21073.4-75 Металлы цветные. Определение величины зерна планиметрическим методом ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия ГОСТ 24047-80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры ГОСТ 25086-87 Цветные металлы и их сплавы. Общие требования к методам анализа ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования СТ СЭВ 543-77 Числа. Правила записи и округления Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определенияВ настоящем стандарте применены следующие термины с соответствующими определениями: 3.1 проволока: Полуфабрикат с поперечным сечением постоянных размеров, изготовляемый прокаткой, прессованием или волочением. 3.2 метизы: Стандартизованные металлические изделия разнообразной номенклатуры промышленного и бытового назначения: болты, винты, гайки, заклепки, шпильки, шурупы и т.д. 3.3 плена: Дефект поверхности в виде отслоения, чаще всего языкообразной формы, частично соединенного с основным металлом. 3.4 раковина: Дефект поверхности в виде углубления, имеющий вытянутую или точечную форму и беспорядочно расположенный. 3.5 трещина: Дефект поверхности в виде локального разрыва металла различного размера произвольного направления. 3.6 расслоение: Нарушение сплошности металла, ориентированное вдоль направления деформации. 3.7 риска: Дефект поверхности в виде продольного узкого углубления или выступа. 3.8 царапина: Дефект поверхности, представляющий собой углубление неправильной формы и произвольного направления. 3.9 цвета побежалости: Дефект поверхности, представляющий собой радужную окисную пленку, присутствующую на однотонной поверхности изделия. 3.10 включение: Дефект, расположенный на поверхности или внутри полуфабриката в виде включений инородного металлического или неметаллического тела (частицы). 3.11 пузырь: Дефект поверхности в виде локализованного вспучивания металла различной величины и формы. 4 Сортамент4.1 Номинальный диаметр проволоки и предельные отклонения по номинальному диаметру должны соответствовать указанным в таблице 1. В миллиметрах

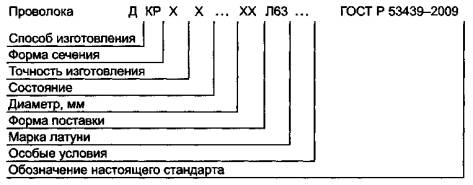

4.2 Проволоку поставляют в мотках или бухтах. 4.3 Условные обозначения проволоки проставляют по схеме:

При этом используют следующие сокращения:

Примечание - Вместо отсутствующих данных ставится знак «Х» (кроме обозначения особых условий). Примеры условных обозначений: Проволока холоднодеформированная, круглого сечения, нормальной точности изготовления, полутвердая, диаметром 5,00 мм, в мотках (бухтах), из латуни марки Л63: Проволока ДКРНП 5,00 БТ Л63 ГОСТ Р 53439-2009 Проволока холоднодеформированная, круглого сечения, повышенной точности изготовления, мягкая, диаметром 7,00 мм, в мотках (бухтах), из латуни марки Л63, антимагнитная: Проволока ДКРПМ 7,00 БТ Л63 AM ГОСТ Р 53439-2009 5 Технические требования5.1 Проволоку изготовляют в соответствии с требованиями настоящего стандарта по технологической документации изготовителя, утвержденной в установленном порядке, из латуни марки Л63 по ГОСТ 15527. По требованию потребителя проволоку изготовляют из антимагнитной латуни марки Л63 по ГОСТ 15527. 5.2 Проволоку изготовляют в мягком и полутвердом состояниях. По требованию потребителя проволоку для шурупов изготовляют в твердом состоянии. 5.3 Поверхность проволоки должна быть чистой, свободной от загрязнений, затрудняющих ее осмотр, без трещин и расслоений. На поверхности проволоки допускаются цвета побежалости и следы технологической смазки, а также плены, риски, раковины, царапины и другие поверхностные дефекты, не выводящие проволоку при контрольной зачистке за предельные отклонения по диаметру. 5.4 Излом проволоки должен быть однородным, без посторонних включений, расслоений, раковин и пузырей. 5.5 Механические свойства проволоки должны соответствовать указанным в таблице 2. Таблица 2

Проволоку диаметром 2,02 мм изготовляют с временным сопротивлением 390-450 МПа (40-46 кгс/мм2) и относительным удлинением после разрыва не менее 22 %. При этом временное сопротивление проволоки в одном мотке не должно отличаться более чем на 30 МПа (3 кгс/мм2). По требованию потребителя полутвердую проволоку изготовляют с регламентированными пределами временного сопротивления 360-540 МПа (37-55 кгс/мм2); твердую проволоку диаметром 1,2-4,8 мм - с более узкими пределами временного сопротивления 640-840 МПа (65-85 кгс/мм2). 5.6 Отклонение от формы поперечного сечения не должно превышать предельного отклонения по диаметру. 5.7 При расклепывании проволоки не должны образовываться трещины и не должно обнаруживаться раскрытие закатов. 5.8 Проволока диаметром 2,02 мм должна иметь величину зерна от 9 до 30 мкм. 5.9 Масса проволоки в мотке указана в приложении Б. 6 Правила приемки6.1 Проволоку принимают партиями. Партия должна состоять из проволоки одного диаметра, одной точности изготовления, одного состояния и должна быть оформлена одним документом о качестве, содержащим: - товарный знак или наименование и товарный знак предприятия-изготовителя; - наименование страны-изготовителя; - юридический адрес изготовителя и (или) продавца; - условное обозначение проволоки; - номер партии; - массу нетто партии; - количество мотков (бухт). Масса партии должна быть не более 1000 кг. 6.2 Для контроля размеров и качества поверхности применяют одноступенчатый нормальный план выборочного контроля по альтернативному признаку в соответствии с ГОСТ Р ИСО 2859-1 с приемочным уровнем дефектности AQL = 2,5 %. Отбор мотков в выборку осуществляют «вслепую» (методом наибольшей объективности) по ГОСТ 18321. Если объем партии не превышает трех мотков, проверке подвергают каждый моток. 6.3 Для контроля размеров и качества поверхности от партии отбирают мотки в соответствии с таблицей 3. Таблица 3 В штуках

Партию считают годной, если число мотков, не соответствующих требованиям 5.3 и таблицы 1, менее браковочного числа, указанного в таблице 3. При получении неудовлетворительных результатов проводят сплошной контроль всей партии. Допускается изготовителю контроль размеров и качества поверхности проводить в процессе производства. 6.4 Для контроля механических свойств, излома, расклепываемости и величины зерна отбирают два мотка проволоки от партии. 6.5 Для контроля химического состава проволоки отбирают два мотка от партии. Допускается на предприятии-изготовителе отбор проб проводить от расплавленного металла. 6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, указанных в 6.4, 6.5, по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию. 7 Методы контроля и испытаний7.1 Контроль размеров и качества поверхности проводят с заданной вероятностью 97,5 % (приемочный уровень дефектности AQL = 2,5%). 7.2 Качество поверхности проволоки проверяют осмотром без применения увеличительных приборов. 7.3 Диаметр проволоки измеряют на каждом отобранном мотке микрометром по ГОСТ 4381, ГОСТ 6507 или другими приборами, обеспечивающими необходимую точность измерения. Измерение диаметра проволоки проводят в двух взаимно перпендикулярных направлениях одного и того же сечения в начале, в конце и в середине мотка. За диаметр принимают среднее значение одной или нескольких пар измерений, проведенных под прямым углом в одном поперечном сечении. При возникновении разногласий в определении диаметра измерения проводят микрометрами по ГОСТ 4381, ГОСТ 6507. 7.4 Для испытания на растяжение (временное сопротивление и относительное удлинение) отбирают по одному образцу от каждого отобранного мотка. Отбор образцов проводят по ГОСТ 24047. Испытание на растяжение проводят по ГОСТ 10446. 7.5 Для проверки излома отбирают по одному образцу от обоих концов каждого отобранного мотка. Качество излома проверяют на проволоке диаметром не менее 2 мм. Для получения излома проволоку надрезают на глубину, не превышающую 1/4 ее диаметра, и отламывают по надрезу. Осмотр излома проводят без применения увеличительных приборов. 7.6 Для испытания на расклепываемость отбирают по одному образцу от каждого отобранного мотка. Испытание проволоки на расклепываемость проводят в разъемном приспособлении, зажатом в тиски. Диаметр отверстия в приспособлении должен быть для проволоки диаметром до 4,40 мм на 0,10 мм, а для проволоки диаметром 4,40 мм и свыше на 0,20 мм более номинального размера проволоки. Высота выступающей части образца, подвергающегося испытанию, должна составлять два диаметра проволоки. Расклепывание проводят под прессом или универсальными испытательными машинами, ручными молотками до получения плоской головки высотой не более 0,5 номинального диаметра проволоки. 7.7 Для определения химического состава от каждого отобранного мотка вырезают по одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231. Анализ химического состава проводят по ГОСТ 1652.1-ГОСТ 1652.13, ГОСТ 25086, ГОСТ 9716.1-ГОСТ 9716.3. Допускается проводить химический анализ другими методами, не уступающими по точности указанным. При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 1652.1- ГОСТ 1652.13, ГОСТ 25086, ГОСТ 9716.1-ГОСТ 9716.3. 7.8 Для определения величины зерна от каждого отобранного мотка вырезают по одному образцу. Измерение величины зерна проводят на микрошлифах продольного сечения по ГОСТ 21073.0-ГОСТ 21073.4. 7.9 Результаты измерений округляют по правилам округления, установленным в СТ СЭВ 543. 8 Упаковка, маркировка, транспортирование и хранение8.1 Проволоку сматывают в мотки правильными, неперепутанными рядами без резких изгибов. Каждый моток должен состоять из одного отрезка проволоки. 8.2 Каждый моток проволоки должен быть перевязан стальной низкоуглеродистой проволокой диаметром не менее 0,5 мм по ГОСТ 3282 или синтетической лентой по техническим документам в двух местах симметрично, со скруткой концов проволоки не менее трех витков. 8.3 Мотки проволоки одной партии связывают в бухты. Каждая бухта должна быть перевязана проволокой диаметром не менее 1 мм по ГОСТ 3282 в трех местах равномерно по окружности бухты и проложена бумагой по ГОСТ 8273 в местах перевязки, со скруткой проволоки не менее пяти витков. Масса грузового места не должна превышать 80 кг. 8.4 К каждому мотку, если он не связан в бухту, или бухте должен быть прикреплен ярлык с указанием: - товарного знака или наименования и товарного знака предприятия-изготовителя; - наименования страны-изготовителя; - условного обозначения проволоки; - номера партии; - штампа технического контроля. 8.5 Мотки или бухты проволоки должны быть обернуты нетканым или синтетическим материалом по техническим документам и перевязаны проволокой диаметром не менее 1,0 мм по ГОСТ 3282 в двух местах симметрично по окружности мотка или бухты. Наружный диаметр бухты не должен превышать 1000 мм. 8.6 Укрупнение грузовых мест в транспортные пакеты проводят в соответствии с требованиями ГОСТ 26663. Средства скрепления в транспортные пакеты - по ГОСТ 21650. Габаритные размеры пакетов - по ГОСТ 24597. Пакетирование проводят на поддонах по ГОСТ 9557 или ГОСТ 9078 или без поддонов с использованием брусков высотой не менее 50 мм с обвязкой в продольном и поперечном направлениях проволокой диаметром не менее 3,0 мм по ГОСТ 3282 или лентой размерами не менее 0,3´16 мм по ГОСТ 3560. Скрепление концов: проволоки - скруткой не менее пяти витков, ленты - в замок. Допускается упаковка целых пакетов методом оборачивания по окружности пакета гофрокартоном с покрытием стреч-пленкой. Масса грузового места не должна превышать 1250 кг. 8.7 Допускается мотки или бухты проволоки транспортировать в универсальных контейнерах по ГОСТ 20435 или ГОСТ 22225 без упаковки в упаковочные материалы. При транспортировании в контейнерах мотки или бухты проволоки должны быть уложены и укреплены таким образом, чтобы исключалась возможность их перемещения в контейнере. Кроме того, бухты должны быть предохранены от коррозии, загрязнений и механических повреждений 8.8 Допускается применять другие виды упаковочных материалов, не уступающие по прочности перечисленным выше, а также другие виды и способы упаковки, обеспечивающие сохранность качества проволоки. 8.9 В каждый контейнер должен быть вложен упаковочный лист, содержащий: - товарный знак или наименование и товарный знак предприятия-изготовителя; - наименование страны-изготовителя; - условное обозначение проволоки; - номер партии; - массу нетто; - массу брутто; - номер (или фамилию) упаковщика. 8.10 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака «Беречь от влаги». 8.11 Упаковывание проволоки, отправляемой в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846 по группе «Металлы и металлические изделия». 8.12 Проволоку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. 8.13 Проволока должна храниться в крытых помещениях. При хранении и транспортировании проволока должна быть защищена от механических повреждений, воздействия влаги и активных химических веществ. У потребителя проволока должна быть выдержана на складе в упаковке изготовителя не менее двух суток для выравнивания температуры проволоки с температурой помещения. По истечении указанного срока проволока должна быть распакована. 9 Гарантии изготовителя9.1 Изготовитель гарантирует соответствие проволоки требованиям настоящего стандарта при соблюдении потребителем правил транспортирования и хранения. 9.2 Гарантийный срок хранения проволоки - 6 месяцев со дня изготовления. 9.3 По истечении гарантийного срока хранения проволока перед применением должна быть проверена на соответствие требованиям настоящего стандарта и при соответствии может быть использована потребителем по назначению. Приложение

А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Диаметр готового изделия |

Диаметр проволоки для |

|||||

|

болтов и винтов |

гаек |

заклепок |

шпилек |

шурупов |

гвоздей и винтовой проволоки |

|

|

0,80 |

- |

- |

0,80 |

- |

- |

- |

|

1,00 |

- |

- |

1,00 |

- |

- |

- |

|

1,20 |

- |

- |

1,20 |

- |

- |

- |

|

1,25 |

- |

- |

1,25 |

- |

- |

- |

|

1,40 |

1,20 |

- |

1,40 |

- |

- |

- |

|

1,50 |

- |

- |

1,50 |

- |

- |

- |

|

1,60 |

1,32 |

- |

1,60 |

- |

1,45 |

- |

|

2,00 |

1,70 |

- |

2,00 |

- |

1,80 |

- |

|

2,02 |

- |

- |

- |

- |

- |

2,02 |

|

2,40 |

- |

- |

2,40 |

- |

- |

- |

|

2,50 |

2,20 |

- |

- |

- |

- |

- |

|

2,50 |

2,16 |

- |

2,50 |

- |

2,35 |

- |

|

3,00 |

2,60 |

- |

3,00 |

2,64 |

2,85 |

- |

|

3,00 |

- |

5,00 |

- |

- |

- |

- |

|

3,50 |

- |

- |

3,50 |

- |

3,35 |

- |

|

3,60 |

- |

- |

3,60 |

- |

- |

- |

|

4,00 |

3,45 |

6,50 |

- |

- |

- |

- |

|

4,00 |

3,48 |

5,28 |

4,00 |

3,50 |

3,85 (3,26) |

- |

|

4,00 |

3,55 |

- |

- |

- |

- |

- |

|

5,00 |

4,38 |

6,00 |

5,00 |

4,43 |

4,80 (4,10) |

- |

|

6,00 |

5,20 |

8,30 |

6,00 |

5,28 |

5,80 |

- |

|

7,00 |

- |

- |

7,00 |

- |

- |

- |

|

8,00 |

- |

11,50 |

- |

- |

- |

- |

|

8,00 |

7,10 |

9,60 |

8,00 |

7,10 |

7,80 |

- |

|

9,00 |

- |

- |

9,00 |

- |

- |

- |

|

10,00 |

8,85 |

- |

10,00 |

8,85 |

9,80 |

- |

|

12,00 |

10,50 |

- |

- |

- |

- |

- |

|

Примечание - Диаметры, указанные в скобках, применяют для изготовления шурупов с резьбой до головки. |

||||||

Приложение Б

(обязательное)

Масса проволоки в мотке

Таблица Б.1

|

Диаметр проволоки, мм |

Масса мотка проволоки, кг, не менее |

|

|

нормальная |

пониженная |

|

|

От 0,80 до 1,60 |

5,0 |

3,0 |

|

От 1,70 до 3,48 |

10,0 |

5,0 |

|

От 3,50 до 11,50 |

20,0 |

10,0 |

|

Примечания 1 Масса мотка проволоки диаметром 2,02 мм должна быть не менее 20 кг. 2 Количество мотков проволоки пониженной массы не должно превышать 10 % массы партии. |

||

Ключевые слова: латунная проволока, винтовая проволока, гвозди, метизы, холодная высадка, сортамент, латунь марки Л63

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/57939

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|