Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Рекомендации Методические рекомендации по приготовлению и применению комплексных органических вяжущих на основе тяжелых продуктов переработки нефти и угля, ПАВ, полимеров и других высокодисперсных наполнителей.МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СОЮЗДОРНИИМЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРИГОТОВЛЕНИЮ И ПРИМЕНЕНИЮКОМПЛЕКСНЫХ ОРГАНИЧЕСКИХ ВЯЖУЩИХНА ОСНОВЕ ТЯЖЕЛЫХ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ И УГЛЯ, ПАВ, ПОЛИМЕРОВ И ДРУГИХВЫСОКОДИСПЕРСНЫХ НАПОЛНИТЕЛЕЙ Утверждены зам. директора Союздорнии канд. Тех. наук В. М. Юмашевым. Одобрены Главзапсибдорстроем (письмо № 6204/26-18 от 07.01.86)

Описаны основные принципы получения комплексных органических вяжущих (КОВ) и метод расчета их состава. Даны оптимальные составы КОВ, получаемых на основе сырья для производства вязких дорожных битумов и различных добавок (дивинилстирольного термоэластопласта, нефтяного асфальтита, мягчителя АСМГ, серы); вязких битумов и сополимера процесса доочистки сточных вод или полиэтиленового воска; каменноугольной смолы и дивинилстирольного термоэластопласта или серы; каменноугольных дегтей и ряда добавок (полистирольной пыли, фильтрационного кека, древесного гидролизного лигнина, кубовых остатков дистилляции фталевого ангидрида, длиннопламенных каменных углей). Приведены требования к качеству КОВ и органоминеральных материалов, получаемых на основе КОВ. Предложена технология приготовления и применения КОВ и органоминеральных смесей; указаны порядок технического контроля за качеством смесей и покрытий из них, а также правила техники безопасности при работе с КОВ. Настоящие Методические рекомендации составлены на основе исследовательских и опытно-экспериментальных работ, проведенных в 1981-1985 гг. Союздорнии, его Омским и Ленинградским филиалами, а также МакИСИ.

ПредисловиеПовышение роли автомобильных перевозок в выполнении народнохозяйственных планов страны, в первую очередь при решении Продовольственной программы и освоении районов Севера и Сибири, требует развития сети автомобильных дорог с твердым покрытием и увеличения объемов ремонтных работ, а следовательно, роста производства дорожно-строительных материалов улучшенного качества, в частности органических вяжущих, которые позволят обеспечить одновременно сдвигоустойчивость покрытий при 50-70°С и трещиностойкость при минус 50-60°С. За последние годы в Союздорнии, его Омском и Ленинградском филиалах, а также в Макеевском инженерно-строительном институте (МакИСИ) проведены исследования по разработке отвечающих этим требованиям комплексных органических вяжущих (КОВ), полученных на основе продуктов переработки нефти и угля, ПАВ, полимеров и других структурообразующих добавок. В результате исследований Союздорнии предложены КОВ на основе сырья для производства битумов и таких структурообразующих добавок, как дивинилстирольный термоэластопласт (ДСТ), нефтяной асфальтит, мягчитель АСМГ, сера, а также КОВ на основе каменноугольной смолы, ДСТ или серы; Ленинградским филиалом Союздорнии - КОВ на основе вязких битумов и полиэтиленового воска (ПЭВ); Омским филиалом Союздорнии - КОВ на основе вязких битумов и сополимера процесса доочистки сточных вод (ПДСВ); МакИСИ - КОВ на основе каменноугольных дегтей и ряда добавок: полистирольной пыли (ПС), фильтрационного кека (ФК), древесного гидролизного лигнина (ДГЛ), кубовых остатков дистилляции фталевого ангидрида (ОФА), длиннопламенных каменных углей (ДУ). Анализ результатов исследований и опытно-экспериментальных работ на объектах Курского областного треста "Дорспецстрой" (КОВ на основе жидких битумов БНЖ 70/130 и ДСТ), Центравтодора Минавтодора РСФСР (КОВ на основе битумного сырья и ДСТ), Омского треста "Дорспецстрой" (КОВ на основе вязких битумов и ПДСВ), трестов "Лендорстрой" и "Леноргинжстрой" (КОВ на основе вязких битумов и ПЭВ), Донбассдорстроя, Артемовского управления "Дорспецстрой", Донецкого облмежколхоздорстроя и др. (КОВ на основе дегтей и различных добавок) позволил разработать "Методические рекомендации по приготовлению и применению комплексных органических вяжущих на основе тяжелых продуктов переработки нефти и угля, ПАВ, полимеров и других высокодисперсных наполнителей", которые предназначены для использования при опытном строительстве дорожных покрытий с использованием различных КОВ. В настоящих "Методических рекомендациях" изложена технология приготовления и применения вышеперечисленных КОВ; даны требования к их качеству, техническому контролю за качеством как самих вяжущих, так и органоминеральных смесей и органобетонов на их основе; техника безопасности при работе с ними. При разработке настоящих "Методических рекомендаций" использованы авторские свидетельства № 834041, 857182, 983105, 975755, 833732, 1203062, 1279992. "Методические рекомендации" составили кандидаты технических наук Л. М. Гохман, Д. С. Шемонаева, Е. М. Гурарий, А. Р. Давыдова (Союздорнии), Ю. Е. Никольский, А. С. Баранковский (Омский филиал Союздорнии), И. П. Шульгинский, Г. Б. Крыжановская (Ленинградский филиал Союздорнии), В. И. Братчун (МакИСИ), инженеры И. И. Капанадзе, К. И. Давыдова, И. В. Степанян (Союздорнии), О. Г. Бабак (Омский филиал Союздорнии), А. И. Повзун, А. Н. Бачурин, С. В. Якименко (МакИСИ), А. В. Румянцев (Омский завод синтетического каучука). 1. Общие положения1.1. Разнообразие климатических и эксплуатационных условий требует разработки научно обоснованных путей регулирования свойств вяжущих для дорожного строительства в широких пределах с целью получить оптимальные для данных условий качества. 1.2. Изменение консистенции битумов и дегтей или варьирование известными технологическими способами производства не позволяет существенно повысить их трещиностойкость при требуемой теплостойкости и устойчивости к старению. Так, для битумов с температурой размягчения от 43 до 51 °С температура хрупкости соответственно составляет от минус 17 до минус 4 °С. Следовательно, при требуемой сдвигоустойчивости покрытий при 50-70 °С, необходимой коррозионной стойкости и устойчивости к старению не удается обеспечить трещиностойкость покрытий при температурах ниже минус 20°С, а тем более при минус 50 - минус 60°С, характерных для районов Севера и Сибири. Выполнить эти требования можно, используя комплексные органические вяжущие (КОВ), получаемые введением в жидкие или маловязкие продукты переработки нефти и угля ПАВ, полимеров и других структурообразующих добавок. 1.3. КОВ можно получать из тяжелых нефтей или остатков неглубокой переработки традиционных нефтей на атмосферных колоннах, вводя в них порошкообразные структурообразующие добавки, в местах добычи нефти в районах Севера и Сибири. Это позволит значительно сократить железнодорожные перевозки вязких битумов. В связи с дефицитом полу бункерных вагонов, предназначенных для транспортирования вязких битумов и дегтей, увеличены поставки маловязких дегтей и сырья для производства битумов на бескомпрессорные установки дорожно-строительных организаций. Производство окисленных битумов и дегтей на этих установках является пожароопасным, высокоэнергоемким, характеризуется низким контролем качества готовой продукции, что повышает вероятность получения а, следовательно, и применения вяжущих низкого качества. Все это обусловливает целесообразность привлечения для обслуживания установок специалистов по нефтепереработке. Получение КОВ на таких установках взамен битумов может быть осуществлено силами самих дорожников, поскольку технология получения этих вяжущих сводится к простому механическому перемешиванию компонентов при температурах не выше 180°С. 1.4. Представление об органических вяжущих материалах как о дисперсных системах с оптимальным объемом дисперсной фазы, образующей пространственный коагуляционный каркас, который обеспечивает их прочность и теплостойкость, и дисперсионной средой, качество и толщина гранично-смазочных прослоек которой обусловливает необходимую деформативность и эластичность системы, является основной предпосылкой получения КОВ. Толщина и качество прослоек среды зависят как от природы структурообразующих компонентов (их внутренней и внешней лиофильности по отношению к данной дисперсионной среде), так и от их содержания в системе. 1.5. Хорошая совместимость компонентов, достаточная кинетическая устойчивость получаемых вяжущих - способность не расслаиваться при длительном хранении и выдерживании при рабочих температурах, обеспечение требуемого комплекса технологических и эксплуатационных свойств являются основными научными принципами получения КОВ. КОВ должны обеспечить устойчивость органоминеральных смесей к старению при приготовлении, хранении и транспортировании, а также требуемые сдвигоустойчивость, водо -, морозо - и трещиностойкость органо-бетонных покрытий. В связи с этим качество вязких КОВ должно быть не ниже качества битумов марок БНД, нормированных ГОСТ 22245-76, жидких - не ниже качества жидких битумов, нормированных ГОСТ 11955-82, КОВ на основе дегтей - не ниже качества дегтей, указанного в ГОСТ 4641-80, а для районов Севера и Сибири, а также конструкций, работающих в условиях повышенных динамических воздействий, - значительно его превосходить. При этом температура перехода вяжущего в хрупкое состояние должна быть практически равна минимальной температуре или быть ниже ее в данном конструктивном слое для той дорожно-климатической зоны, в которой он будет эксплуатироваться. 1.6. Материалами для дисперсионной среды КОВ могут служить жидкообразные основные и побочные продукты переработки нефти и угля, например, сырье для производства вязких дорожных битумов (гудроны), битумы, экстракты селективной очистки масел, каменноугольные масла, смолы, дегти, а также нефти. Материалами, используемыми в качестве зародышей дисперсной фазы, могут служить высокодисперсные наполнители органического и неорганического происхождения, например, полимеры, асфальтиты, асфальты деасфальтизации, мягчители АСМГ и другие концентраты асфальтосмолистых веществ, нефтеполимерные и тяжелые буроугольные смолы, сера, порошкообразные остатки различных промышленных производств и т.п. 1.7. Для

получения КОВ с оптимальными свойствами необходимо обеспечить объемное

содержание дисперсной фазы Сv в пределах от При Сv < 0,487 содержание зародышей дисперсной фазы оказывается недостаточным для образования пространственной дисперсной структуры в КОВ, а следовательно не могут быть обеспечены необходимые прочность и сдвигоустойчивость системы. При Сv > 0,613 возникает опасность образования фазового контакта между дисперсными частицами в КОВ, что приводит к потере вяжущих свойств и недостаточной устойчивости к старению. 1.8. Расчет

оптимального состава КОВ заключается в определении граничных массовых

концентраций зародыша дисперсной фазы где Сv - концентрация частиц дисперсной фазы по об]ему, доли единицы; Сm - концентрация наполнителя, служащего зародышем дисперсной фазы КОВ, по массе, доли единицы; l - коэффициент объемности, равный отношению объема частиц дисперсной фазы к собственному объему их зародышей;

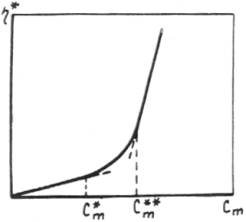

Для определения l следует использовать формулу (1) и выражение

где h* - отношение наибольшей пластической или наибольшей ньютоновской вязкостей КОВ к вязкости материала, используемого для его дисперсионной среды.

Зависимость вязкости от концентрации фазы в КОВ

Таким образом,

для расчета состава КОВ с оптимальными свойствами достаточно определить

экспериментально h* при произвольном Сm,

плотность КОВ и зародыша фазы, l из уравнений (1), (2), а

затем 1.9. Для ориентировочной оценки оптимального содержания наполнителя в КОВ можно применять зависимость приведенных температуры размягчения по К и Ш или условной вязкости (Тр. ков/Тр. среды, Сков/Ссреды соответственно) от концентрации фазы. 1.10. КОВ можно приготавливать как на НПЗ, так и на АБЗ с использованием простейшего оборудования (например, стандартных битумных котлов или бескомпрессорных установок типа Т-309), путем механического перемешивания компонентов КОВ при рабочих температурах (140-180°С). 1.11. Применение КОВ не только расширит ассортимент органических вяжущих, но и позволит повысить качество и увеличить срок службы дорожных покрытий, в первую очередь за счет улучшения их трещиностойкости, сдвигоустойчивости, водо- и морозостойкости, устойчивости к динамическим воздействиям. Одновременно использование КОВ оптимальных составов обеспечит возможность регулировать свойства органических вяжущих в широких пределах в зависимости от наличия исходных компонентов для их приготовления на месте строительства и условий эксплуатации конструкций с их применением, позволит значительно повысить производительность работ по приготовлению вяжущих, уменьшить энергозатраты, получить материалы с требуемыми в данных условиях свойствами, ускорить строительство дорог с твердым покрытием, особенно в сельскохозяйственных и вновь осваиваемых районах Севера и Сибири. 2. Материалы, применяемые для приготовления КОВ,и технические требования к нимМатериалы, используемые для дисперсионной среды2.1. В качестве материалов для дисперсионной среды КОВ могут быть использованы нижеприведенные материалы, отвечающие требованиям соответствующих документов: сырье для производства нефтяных вязких дорожных битумов - ТУ 38-101582-75х); жидкие битумы (преимущественно марок МГО 70/130, МГО 130/200) - ГОСТ 11955-82; битумы нефтяные дорожные вязкие - ГОСТ 22245-76; смола каменноугольная с условной вязкостью при 30°С и отверстии 10 мм в пределах 2-120с-ОСТ 14-62-80; каменноугольные дорожные дегти - ГОСТ 4641-80; антраценовое масло, используемое для приготовления составленных дегтей, - ТУ 14-6-66-71; разжижители или пластификаторы для вязких битумов, в качестве которых могут быть использованы жидкие битумы, - ГОСТ 11955-82; битумное сырье - ТУ 38-101582-75; шламы нефтяные очистных сооружений - ТУ 38101911-82. _____________ х) Названия упоминаемых в тексте нормативных документов приведены в приложении к настоящим Методическим рекомендациям. Материалы, используемые в качестве зародышей дисперсной фазы 2.2. В качестве зародышей дисперсной фазы КОВ могут быть использованы высокодисперсные наполнители органического и неорганического происхождения, отвечающие требованиям, указанным далее. 2.3. Дивинилстирольный термоэластопласт должен отвечать требованиям ТУ 3840359-85 (марка ДСТ-30Б I или II группы при характеристической вязкости не менее 1,2 дл/г) и ТУ 103267-80 (марка ДСТ-30-01). 2.4. Нефтяной асфальтит, полученный в процессе деасфальтизации тяжелых нефтяных остатков бензином (процесс добен), должен содержать асфальтосмолистых веществ не менее 85 %. 2.5. Мягчитель АСМГ должен отвечать требованиям ТУ 38201-193-78 (без сажи) и иметь следующие характеристики: температуру размягчения 127°С, содержание частиц размером менее 0,2 мм - 6,9 %, подвижность в процессе затаривания 50×10–1 мм, после 3 мес. хранения - 38×10–1 мм, содержание золы - 0,2 %. 2.6. ПАВ, преимущественно катионного типа; коллектор АНП-2 должен отвечать требованиям ТУ 6-02-1067-81, кубовые остатки при производстве аминов С17-С20 (КОА) - ТУ 6-02-750-78, БП-3 - ТУ 38 УССР 201170-78, продукт КОДА - ТУ 113-03-13-30-85. 2.7. Сера техническая молотая должна отвечать требованиям ГОСТ 127-76 (с изменением № 1) и иметь следующий зерновой состав: остаток на сите с размером ячеек 0,14 мм - не более 3 %, 0,071 мм - не более 4 %. При 119 °С сера плавится и превращается в легкоподвижную жидкость желтого цвета, вязкость которой изменяется с повышением температуры (в диапазоне 120-154°С вязкость серы составляет 0,011-0,0066 Пас). 2.8. Сополимер процесса доочистки сточных вод (ПДСВ) - технологический промышленный отход, получаемый в результате промывки технологических аппаратов, фильтров, прошедший через сита при коагуляции латексных стоков на локальных цеховых очистителях при производстве каучуков марок СКМС-30 АРК и СКМС-30 АРКМ-27. ПДСВ обводнен, доля воды составляет 40-55 % массы. Обезвоженный ПДСВ должен отвечать требованиям ТУ 3830311-85 и иметь следующий химический состав (% массы): сополимер - 40-53, масло ПН-6К - 39-49, зола - 8-11. 2.9. Первичный отход производства полистирола - полистирольная пыль (ПС) - порошок белого цвета с размером частиц менее 6,3×10–5 м. Образуется в процессе очистки маточного раствора, отделяемого от суспензионного полистирола на центрифугах, и должен иметь влажность 6-8 %, плотность 1040-1060 кг/м3, насыпную плотность 680-740 кг/м3. 2.10. Первичные отходы производства поливинилхлорида (ПВХ): фильтрационный кек (ФК) - порошок от светло-розового до коричневого цвета со степенью деполимеризации 12-20 %, образующийся в процессе очистки маточного раствора, отделенного от кондиционного поливинилхлорида на центрифугах, и отсев поливинилхлорида, образующийся в процессе рассева высушенного полимера на мельничных ситах и представляющей собой белый порошок с размером зерен (6,3¸63)×10–5 м. По физико-химическим свойствам отсев должен соответствовать требованиям ГОСТ 14332-78. 2.11. Древесный гидролизный лигнин (ДГЛ) - отход спиртового и дрожжевого производства, получаемый при переработке хвойных и лиственных пород древесины методом гидролиза разбавленной серной кислотой, должен иметь плотность 1359-1400 кг/м3, насыпную плотность 300-350 кг/м3. Наряду с ДГЛ рекомендуется применять гидролизную муку. 2.12. Кубовые остатки дистилляции фталевого ангидрида (ОФА) представляют собой сухой мелкий порошок или глыбы аморфного материала, образующиеся в процессе очистки фталевого ангидрида С8Н4О3 от примесей хинона в дистилляционной колонне. Они должны иметь плотность 1400-1420 кг/м3, насыпную плотность 700 -800 кг/м3. Глыбы ОФА необходимо размалывать и просеивать через сито с отверстием 0,071 мм. 2.13. Каменные угли малой степени метаморфизма марки Д (молодые, длиннопламенные - ДУ) перед применением необходимо размалывать и просеивать через сито с отверстиями 0,071 мм. 2.14. Полиэтиленовый воск (ПЭВ) должен отвечать требованиям ТУ 38302116-81 и ТУ 6-05-1837-82 (марка НМПЭ-3). 3. Составы КОВ. Технические требования к КОВи материалам на их основе3.1. Маркировка КОВ осуществляется по аналогии с маркировкой нефтяных битумов: по глубине проникания иглы при 25°С в случае вязких вяжущих и по условной вязкости при 60°С в случае жидких; перед значениями названных показателей ставится сокращенное название комплексных органических вяжущих - КОВ, например КОВ 40/60. 3.2. КОВ, занимающие промежуточное положение между вязкими и жидкими вяжущими, не могут быть маркированы ни по глубине проникания иглы при 25 °С, ни по условной вязкости, поэтому их маркируют по температуре размягчения, например, КОВ на основе битумного сырья и ДСТ обозначаются как КОВ-45 и КОВ-60. В том случае, когда комплексные органические вяжущие готовят на основе продуктов каменноугольного происхождения, в конце сокращенного их названия добавляется буква "К", например, КОВК 200/300, КОВК-35. 3.3. Составы КОВ приведены в табл. 1. Таблица 1

_____________ х) Без учета воды в составе ПДСВ

3.4. КОВ, полученные на основе битумного сырья или жидких битумов марок МГО 70/130 и МГО 130/200 и ДСТ, должны отвечать приведенным далее требованиям.

КОВ-45 КОВ-60 Температура размягчения по КиШ, °С, не ниже............................................. 45 60 Глубина проникания иглы при 0 С, 0,1 мм, не менее................................... 150 160 Растяжимость, см, не менее: при 25°С.......................................... …..40 45 при 0°С …… .............................. ……50 60 Температура хрупкости, °С, не выше......................................... ….. -28 -24 Изменение температуры размягчения после прогрева, С, не более……. 4 4 Эластичность при 25 и 0 С, %, не менее.................................................. 80 85 Температура вспышки, °С, не ниже 195 195 Сцепление с мрамором или песком Выдерживает по контрольному образцу № 2

3.5. КОВ, полученные на основе битумного сырья, ПАВ, мягчителя АСМГ, должны отвечать требованиям ГОСТ 22245-76, предъявляемым к битумам аналогичных марок. 3.6. КОВ-30, полученные на основе битумного сырья и нефтяного асфальтита, должны удовлетворять следующим требованиям.

3.7. КОВ-30, полученные на основе битумного сырья и серы, должны отвечать следующим требованиям.

3.8. КОВ на основе каменноугольной смолы, ДСТ, серы, дегтей, ПС и комплексных добавок должны отвечать требованиям, приведенным в табл. 2.

Таблица 2

3.9. Требования к КОВ, полученным на основе вязких дорожных битумов и ПДСВ, приведены в табл. 3. Таблица 3

3.10. Требования к КОВ на основе битумов и ПЭВ приведены в табл. 4. Таблица 4

3.11. Органоминеральные смеси и органобетон на основе КОВ должны удовлетворять требованиям ГОСТ 9128-84 для горячих и теплых асфальтобетонных смесей соответствующих марок. 3.12. При использовании КОВ-30, полученного на основе битумного сырья и серы, остаточная пористость органобетона не должна превышать 3 %, а водонасыщение должно быть в пределах 1-2,5 %. 3.13. Органобетоны, приготовленные с использованием КОВ-45 и КОВ-60, полученных на основе битумного сырья и ДСТ, должны отвечать следующим требованиям.

3.14. Органобетоны, приготовленные с использованием КОВК (КОВК-35, КОВК-45 или КОВК 200/300), полученных на основе каменноугольной смолы, ДСТ или серы, должны отвечать следующим требованиям.

3.15. Дегтеполимербетоны с использованием КОВК (КОВК 80/120, КОВК 120/200, КОВК 130/200 и КОВК 200/300), полученных на основе каменноугольных дегтей, ПС и комплексных добавок, должны удовлетворять требованиям табл. 5. Таблица 5

4. Технология приготовления КОВ4.1. Для приготовления КОВ на основе битумного сырья и различных добавок (ДСТ, нефтяного асфальтита, мягчителя АСМГ, серы, ПАВ), а также на основе каменноугольной смолы, ДСТ или серы можно использовать любую обогреваемую емкость, оборудованную механической мешалкой, в том числе битумные котлы и реакторы бескомпрессорных установок (например, типа Т-309). Площадь горловины емкости должна быть не менее 0,3 м2. Крышка емкости должна открываться полностью, обеспечивая свободную загрузку материалов. На крышке необходимо предусмотреть небольшие герметично закрывающиеся клапаны, служащие для замера уровня и отбора проб сырья и готового КОВ. 4.2. Сырье (гудрон) или каменноугольную смолу загружают в емкость на 0,7 ее объема. ДСТ, нефтяной асфальтит, мягчитель АСМГ, серу, выполняющие роль зародышей дисперсной фазы КОВ, дозируют по массе без предварительного растворения и нагрева. 4.3. Температура битумного сырья и каменноугольной смолы при приготовлении КОВ должна быть в пределах, указанных в табл. 6. Таблица 6

4.4. Для получения КОВ компоненты перемешивают до однородного состояния. Во избежание образования в рабочем котле пленки полимера ДСТ на поверхности КОВ, полученного на основе каменноугольной смолы, необходимо перемешивать его в течение 5 мин каждые полчаса. 4.5. КОВ считают однородным, если на стеклянной палочке, извлеченной из горячего вяжущего (при температуре приготовления), не обнаруживают комочков, крупинок, сгустков, а КОВ стекает с нее непрерывно. 4.6. Время приготовления КОВ зависит от содержания наполнителя и его свойств, вязкости материалов, используемых для дисперсионной среды, и технических характеристик смесителя. Это время устанавливают в каждом конкретном случае путем приготовления контрольной партии в производственных условиях и принимают его в последующем за нормативное. 4.7. Вяжущее рекомендуется использовать сразу после приготовления. 4.8. Рекомендуемое время выдерживания в битумном котле при рабочей температуре: КОВ с серой - не более 2 ч, КОВ на основе каменноугольной смолы и ДСТ - 4 ч, все остальные КОВ - не более одной рабочей смены. КОВ на основе битумного сырья, жидких битумов ДСТ, асфальтита, мягчителя АСМГ, каменноугольной смолы и ДСТ или ПС при 60°С можно хранить в течение длительного времени. Перед применением их необходимо разогреть до рабочей температуры, перемешать и проверить однородность. КОВ на основе битумного сырья и серы и трехкомпонентные КОВК на основе каменноугольных смол и дегтей длительно хранить не рекомендуется. 4.9. Дозировочные устройства, битумопроводы, насосы, смесители, используемые для приготовления КОВ должны быть обеспечены системой паро-, масло- или электрообогрева. Все системы до начала производства работ прогревают. 4.10. Оборудование для приготовления КОВ с использованием серы и смесей на их основе должно быть изготовлено из металлов, не подверженных коррозии. 4.11. Для приготовления КОВ на основе вязких битумов марок БНД и сополимера ПДСВ необходимы емкость для хранения сополимера, смесительная установка, битумные котлы, емкости для разжижителей и готового КОВ. В качестве смесительной установки рекомендуется использовать серийно выпускаемую отечественной промышленностью мешалку циклического действия марки СМ-486Е-07-00.000 вместимостью 3 м3. Использование такой мешалки для приготовления КОВ позволяет обеспечить работу одной асфальтосмесительной установки производительностью 25 т/ч. При большей мощности АБЗ необходимо устанавливать несколько мешалок или мешалку большей вместимости, которую можно изготовить в производственных условиях. Рекомендуемая скорость вращения вала мешалки - 200 об /мин. 4.12. Технологический процесс приготовления КОВ на основе вязкого битума марки БНД включает подачу в смеситель в принятых соотношениях этого битума при рабочей температуре и сополимера ПДСВ при температуре окружающего воздуха и их перемешивание до получения однородной смеси. Однородность КОВ определяют в соответствии с п. 4.5. Сополимер ПДСВ загружают в смеситель с помощью грейферного погрузчика или питателя шнекового типа. Готовое КОВ перекачивают из смесителя в рабочий битумный котел, температура КОВ доводится до рабочей. Для снижения пенообразования при приготовлении КОВ рекомендуется применять кремнийорганические полимеры типа ПМС-200А (ТУ 13032-77 с изменением № 1) из расчета 1-2 капли на битумный котел или смеситель. Если при приготовлении такого типа КОВ отсутствует битум требуемой вязкости, то применяют разжижители (см. п. 2.1), которые подают в смесительную установку при их рабочей температуре (для нефтяного шлама - 60-70 °С), затем вводят сополимер ПДСВ и все перемешивают до получения однородной смеси. Эту смесь подают в рабочий котел, заполненный на 0,7 объема вязким битумом, и окончательно перемешивают путем циркуляции по схеме “битумный котел - насос - битумопровод - битумный котел”. Соотношение разжижителя и сополимера ПДСВ - 1:1. Количество чистого сополимера в приготовленном КОВ должно соответствовать данным табл. 1. 4.13. Подбор состава КОВ осуществляют лабораторным путем в соответствии с теоретическими положениями (см. п. 1.7), а в процессе производства контролируют содержание компонентов с помощью расходомеров и других мерных устройств. 4.14. Допустимое время выдерживания КОВ с ПДСВ при рабочих температурах - не более одной смены. 4.15. КОВ на основе вязких битумов и ПЭВ готовят в битумном котле. В котел с помощью подъемного устройства загружают куски, глыбы, блоки ПЭВ, а затем подают битум, нагретый до рабочей температуры, и перемешивают до полного растворения воска. Спустя 1 ч после перемешивания проверяют КОВ на однородность. После растворения воска вяжущее дополнительно перемешивают в течение 1 ч методом перекачки битумным насосом "на себя". 4.16. Готовое КОВ допускается хранить в котле при рабочей температуре не более 6 ч; при более длительном хранении (но не более 1 сут) температура должна быть не выше 100 °С. 4.17. Для приготовления КОВК асфальтобетонный завод или базу по производству органических вяжущих следует обеспечить емкостями или закрытым складом для хранения полимеров ПС и ПВХ; ДГЛ, ОФА, ДУ, мельницей СМ-14 (СМ-136) для измельчения наполнителей, сушильным барабаном для высушивания ДГЛ, дозаторами, шнековым питателем для подачи полимеров и наполнителей в битумный котел. Битумный котел должен быть оборудован вертикально установленной мешалкой пропеллерного или лопастного типа с мощностью двигателя 25 кВт/ч. Параметры мешалки должны обеспечивать турбулентность потока в месте введения полимера и наполнителя при температурах 100-120°С. 4.18. Технология производства КОВК, содержащего ПС, включает обезвоживание каменноугольных вяжущих при 100-110°С и введение полимера в каменноугольные вяжущие при непрерывном перемешивании при 105-115 °С, если используют дегти марок Д-4 и Д-5, и при 115-120°С, если используют деготь марки Д-6. 4.19. Продолжительность перемешивания дегтеполимерных вяжущих при указанных температурах составляет 60—70 мин. 4.20. Оптимальное содержание ПС в дегтях необходимо устанавливать экспериментально в лаборатории на АБЗ, соблюдая при этом температурно-временной режим производства дегтеполимерных вяжущих. 4.21. При

использовании жидких дегтей целесообразно вводить в них ПС в количестве 2-3 %

массы и окислять суспензию полистирола при 160-180°С. Процесс термоокисления

ведут до достижения вязкости 4.22. Технология производства КОВК, содержащих комплексные добавки - полимер и активный дисперсный наполнитель, включает обезвоживание каменноугольных вяжущих при 100-110°С; введение в каменноугольное вяжущее ПС или первичных отходов производства ПВХ (отсева ФК) в количестве 1-2 % массы при непрерывном перемешивании в течение 25-35 мин при 110-120 °С; введение в полученное дегтеполимерное вяжущее порошкообразного наполнителя (ДГЛ, ОФА, ДУ) с последующим перемешиванием в течение 30-40 мин (при необходимости КОВК перекачивают в расходный котел). 4.23. КОВК можно хранить в битумных котлах в течение 1 сут при температуре не выше 70°С. 5. Область применения КОВ5.1. КОВ на основе битумного сырья или битумов марки МГО 70/130, МГО 130/200 и ДСТ (КОВ-45 и КОВ-60) рекомендуется применять при строительстве дорожных покрытий на дорогах не выше III категории во всех дорожно-климатических зонах, особенно в районах с резко континентальным климатом и при повышенных динамических воздействиях на покрытие. 5.2. КОВ на основе битумного сырья, ПАВ, нефтяного асфальтита или мягчителя АСМГ, отвечающие требованиям ГОСТ 22245-76, а также КОВ на основе вязких битумов и ПДСВ (КОВ-30, КОВ 200/300, КОВ 130/200, КОВ 90/130, КОВ 60/90, КОВ 40/60) рекомендуется использовать наряду с битумами аналогичных марок; КОВ с ПДСВ - в условиях резко континентального климата и повышенных динамических воздействий на покрытие; КОВ-30 использовать аналогично битумам марок БНД 200/300 и МГ 130/200. 5.3. КОВ на основе каменноугольной смолы и ДСТ (КОВК-35, КОВК-40) рекомендуется использовать при устройстве нижних и верхних слоев дорожных покрытий в тех же условиях, что и дегтебетонные смеси, отвечающие требованиям ГОСТ 25877-83. 5.4. КОВ на основе ДСТ, битумного сырья, жидких битумов или каменноугольной смолы, а также КОВ на основе вязких битумов и сополимера ПДСВ (КОВ-45, КОВ-60, КОВК-35, КОВК-40, КОВ 200/300, КОВ 130/200) могут быть также использованы в качестве вяжущих для поверхностной обработки. 5.5. КОВ на основе битумного сырья и серы (КОВ-30) рекомендуется применять в нижних слоях дорожных покрытий, а при условии обеспечения остаточной пористости менее 3 % - в верхних слоях покрытий на дорогах не выше III категории; КОВ на основе каменноугольной смолы и серы (КОВК 200/300) - в нижних слоях дорожных покрытий. 5.6. КОВ на основе битумов и ПЭВ ( КОВ 90/130, КОВ 60/90, КОВ 40/60, КОВ 30/40) рекомендуется применять для устройства покрытий ни перекрестках, остановочных площадках городского транспорта, уклонах, участках наиболее частого торможения. 5.7. КОВК на основе дегтей и ПС (КОВК 80/120, КОВК 120/200) разрешается применять для устройства верхних и нижних слоев покрытий на дорогах II-IV категорий. Дегтеполимербетонные смеси II и III марок следует применять для устройства покрытии на дорогах не выше III категории. Пористый дегтеполимербетон на этих КОВК рекомендуется для устройства оснований и нижних слоев покрытий на дорогах II-IV категорий. 5.8. КОВК

80/120 и КОВК 200/300 на основе каменноугольных дегтей, ПС или комплексных

добавок рекомендуется применять в качестве вяжущих для приготовления черного

щебня в установках, КОВК 120/200 и

КОВК 200/300 - для поверхностных обработок. В последнем случае КОВК разжижают

дегтями марок Д-1, Д-2 или Д-3 до получения вяжущих, характеризующихся условной

вязкостью 6. Особенности технологии приготовления органоминеральных смесей с использованием КОВ и устройства покрытий и других конструктивных слоев дорожных одежд6.1. Используемые для приготовления органоминеральных и дегтеполимербетонных смесей минеральные материалы по свойствам и зерновому составу должны удовлетворять соответственно требованиям ГОСТ 9128-84 и ГОСТ 25877-83, а также требованиям к каждому конкретному материалу: щебень и гравий - требованиям ГОСТ 8267-82, ГОСТ 10260-82, ГОСТ 3344-83, ГОСТ 8268-82; песок - ГОСТ 8736-77; минеральный порошок ГОСТ 16557-78. 6.2. Щебень для поверхностной обработки и для приготовления черного щебня должен отвечать требованиям ВСН 123-77 и СНиП 3.06.03-85. 6.3. В основу проектирования составов органобетона с использованием КОВ, полученного на основе битумного сырья (СБ) и серы, заложен принцип сохранения постоянства объема вяжущего, т.е. независимо от количества серы в СБ общий суммарный объем КОВ должен быть равен объему СБ в органобетоне без добавки серы. Соблюдением этого условия обеспечивается оптимальная поровая структура органобетона на основе СБ и серы. 6.4. Смеси на КОВ всех видов следует приготавливать в асфальтосмесителях, оборудованных лопастными мешалками с принудительным перемешиванием, в соответствии с режимами перемешивания, принятыми для теплых или горячих смесей (в зависимости от вязкости КОВ). Смеси на КОВ, маркируемых по температуре размягчения (КОВ-45, КОВ-60, КОВ-30, КОВК-35 и КОВК-45), следует приготавливать при температурах 140-160°С. 6.5. Температура смеси с КОВ на основе вязкого битума, ПДСВ или ПЭВ при выпуске из смесителя должна быть на 10-15°С выше рекомендуемых для горячих асфальтобетонных смесей ГОСТ 9128-84. 6.6. Покрытия из органоминеральных и дегтеполимербетонных смесей с использованием КОВ следует устраивать в соответствии с “Руководством по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978) и СНиП 3.06.03-85. 6.7. При строительстве покрытий из смесей с использованием КОВ, полученных на основе битумного сырья и ДСТ, а при необходимости и ПАВ, а также битумного сырья и серы, толщину слоя смеси следует назначать соответственно на 30-35 и на 5-10 % больше проектной, так как они характеризуются более высоким коэффициентом уплотнения. При ручной укладке смесей на основе КОВ с серой толщина укладываемого слоя должна быть больше проектной на 15-20 %. 6.8. Эффективное уплотнение смесей на КОВ с ДСТ достигается при температурах от 90 до 35 °С; на КОВ с серой - не ниже 110 °С; на КОВ с ПДСВ - на 10-15 °С ниже температуры уплотнения традиционных асфальтобетонных смесей на битумах той же вязкости; на КОВК на основе дегтей - при 70-110 °С. 6.9. Уплотнение конструктивных слоев из органоминеральных смесей, приготовленных на основе битумного сырья и серы, следует начинать немедленно после укладки смеси, не допуская ее остывания. При уплотнении таких смесей число проходов всех видов катков может быть уменьшено на 20-25 % по сравнению с уплотнением обычных асфальтобетонных смесей. 6.10. Смеси на КОВК на основе дегтей рекомендуется уплотнять 5-7 проходами легкого и 10-14 проходами тяжелого катков. 6.11. Высокое качество продольных швов покрытия обеспечивается в том случае, когда укладываемые полосы асфальтобетона на КОВ, в состав которого входит полимер (ДСТ, ПДСВ), в месте сопряжения полос не укатывают на ширину 15-20 см с каждой стороны до момента уплотнения стыка тяжелым катком. 6.12. Покрытия из смесей на КОВК, получаемых на основе дегтей, а также смесей на КОВ, в состав которых входит ДСТ, рекомендуется устраивать в сухую погоду при температуре воздуха не ниже минус 15°С. При температурах воздуха ниже 5°С работы производят в соответствии с положениями "Руководства по строительству дорожных асфальтобетонных покрытий". 6.13. При приготовлении черного щебня на КОВК 80/120 и КОВК 200/300 ориентировочный расход этих вяжущих составляет 1,5-4 % массы щебня с зернами крупнее 15 мм и 1,5-5 % с зернами мельче 15 мм. Температура перемешивания щебня с КОВК должна быть в пределах 105-115 °С. 6.14. Ориентировочный расход КОВК 130/200 и КОВК 200/300 для одиночной поверхностной обработки должен составлять 1,2-1,6 л на 1 м2. Температура вяжущих при розливе должна быть в пределах 90-100°С. 6.15. Ориентировочный расход КОВ-45, КОВ-60, КОВК-35 и КОВК-40 для поверхностной обработки должен составлять 0,7-0,9 л на 1 м2 при температуре розлива 130-150°С; при этом щебень с зернами 5-15 мм следует предварительно обрабатывать 1,5 % КОВ, разогретого до 130-150°С, в смесительной установке принудительного действия. 7. Технический контроль7.1. При использовании КОВ необходимо контролировать: качество исходных компонентов, КОВ и материала полученного на основе КОВ; процессы приготовления КОВ и смесей на их основе, а также технологию укладки и уплотнения смесей. 7.2. Качество битумов и битумного сырья должно соответствовать требованиям ГОСТ 22245-76 и ТУ 38101582-75, каменноугольной смолы - ОСТ 14-62-80, дегтей - ГОСТ 4641-80. 7.3. ДСТ, нефтяной асфальтит, мягчитель АСМГ, серу, первичные отходы ПВХ и полистирола, сополимер ПДСВ, ПЭВ, ПАВ и др. следует принимать по данным завода-поставщика, обращая особое внимание на характеристики этих продуктов, указанные в разд. 2 настоящих Методических рекомендаций. 7.4. Качество КОВ необходимо проверять при приготовлении каждой новой партии в соответствии с разд. 3 настоящих Методических рекомендаций, ГОСТ 22245-76, ГОСТ 11955-82 и ГОСТ 4641-80. Условную вязкость или глубину проникания иглы при 25°С КОВ определяют один раз в смену. Глубину проникания иглы КОВ определяют по ГОСТ 11501-78 (СТ СЭВ 3658-82), условную вязкость - по ГОСТ 11503-74, количество испарившегося разжижителя - по ГОСТ 11504-74, растяжимость - по ГОСТ 11505-75, температуру размягчения - по ГОСТ 11506-73, температуру хрупкости - по ГОСТ 11507-78 (СТ СЭВ 5031-85), температуру вспышки - по ГОСТ 4333-48, изменение температуры размягчения после прогрева - по ГОСТ 18180-72 и ГОСТ 11506-73, сцепление с мрамором или песком - по ГОСТ 11508-74, эластичность - по ТУ 1669-84. 7.5. В процессе приготовления смесей контролируют температуру нагрева КОВ (через каждые 2-3 ч), минеральных материалов и смеси при выгрузке из смесителя. 7.6. Качество готовой смеси нужно проверять в лаборатории в соответствии с требованиями разд. 3 настоящих Методических рекомендаций, ГОСТ 9128-84 или ГОСТ 25877-83, по методикам ГОСТ 12801-84, для чего необходимо отбирать одну пробу в смену из каждого смесителя. 7.7. При устройстве покрытия следует контролировать температуру смеси при выгрузке в бункер асфальтоукладчика, толщину уложенного слоя, качество уплотнения (особенно в местах сопряжения полос), ровность готового покрытия. 7.8. Готовое покрытие должно отвечать требованиям СНиП 3.06.03-85. Качество покрытия контролируют по результатам испытания вырубок (кернов). 8. Транспортирование и хранение материалов8.1. Транспортируют и хранят вязкие дорожные нефтяные битумы, сырье для их производства и дегти в соответствии с требованиями ГОСТ 1510-84. 8.2. Каменноугольную смолу транспортируют в термоцистернах или в специальных железнодорожных цистернах с нижним сливом или универсальным сливным устройством, а хранят в закрытых обогреваемых емкостях, исключающих попадание механических примесей и воды. 8.3. ДСТ массой 8-20 кг, упакованный в неокрашенную полиэтиленовую пленку, а затем в четырехслойные бумажные мешки по ГОСТ 2226-75, транспортируют всеми видами транспорта, обеспечивающими защиту его от загрязнения, действия прямых солнечных лучей и атмосферных осадков. Термоэластопласт, упакованный в мешки, хранят в штабелях высотой не более 1,2 м в сухом, неогнеопасном помещении при температуре не выше 30°С. 8.4. Нефтяной асфальтит и мягчитель АСМГ транспортируют и хранят в полиэтиленовых мешках или крафт-мешках. 8.5. На территории АБЗ мешки с ДСТ, нефтяным асфальтитом и мягчителем АСМГ хранят в закрытых складских помещениях или под навесом, не допуская намокания материала. 8.6. ПАВ транспортируют в обогреваемых железнодорожных цистернах или металлических бочках вместимостью 200 кг. Поступившие на АБЗ в цистернах ПАВ хранят в обогреваемой герметически закрытой емкости снабженной нижним сливом, а бочки с ПАВ хранят в складских помещениях или под навесом. 8.7. Молотую серу транспортируют и хранят в пяти-шестислойных битуминированных мешках (ГОСТ 2226-75) партиями по 20 и 40 кг. По согласованию с потребителями молотую серу допускается упаковывать в мягкие резинокордные контейнеры. Открытое складирование серы не допускается, так как при этом ухудшается качество серы из-за ее загрязнения посторонними примесями. При открытом хранении увеличивается влажность серы, что приводит к повышению ее кислотности. Оборудование, используемое для перемещения серы, в местах выделения пыли должно быть полностью укрыто; из-под укрытия должен быть обеспечен отсос воздуха. Высота перепадов материала при перегрузках должна быть минимальной. 8.8. ПДСВ транспортируют автомобилями-самосвалами с герметично закрытым кузовом, хранят также в герметично закрытых емкостях. 8.9. Порошкообразные отходы производства ПВХ и полистирола транспортируют и хранят в бумажных мешках по 20 кг. На территории АБЗ мешки хранят в закрытых складских помещениях или под навесом. Древесный гидролизный лигнин, отходы фталевого ангидрида и длиннопламенный уголь транспортируют железнодорожным и автомобильным транспортом - навалом. На территории АБЗ их хранят в закрытых складе к их помещениях. 8.10. Емкости для приготовления и хранения КОВК сообщаются герметичными трубопроводами. Насосы для перекачки КОВК по трубам устанавливают в бетонированных приямках, расположенных ниже дна емкостей, которые должны иметь уклон в сторону насосов. Приготовленные КОВК следует хранить в битумохранилищах отдельно по маркам. 8.11. ПЭВ транспортируют без упаковки всеми видами транспорта обеспечивающего сохранность воска и его защиту от влаги, загрязнений, или в бумажных и полиэтиленовых мешках партиями по 20-40 кг. 9. Техника безопасности9.1. При проектировании базы по приготовлению КОВ следует предусматривать элементы герметизации технологических процессов. При изготовлении КОВ необходимо руководствоваться "Правилами техники безопасности при строительстве, ремонта и содержании автомобильных дорог" (М.: Транспорт, 1978) , "Правилами безопасности в коксохимической промышленности" (М.: Металлургия, 1970) и ВСН 59-68. 9.2. При изготовлении КОВ обслуживающий персонал должен быть обеспечен спецодеждой, индивидуальными средствами защиты (респираторами, рукавицами, защитными очками и др.) в соответствии с типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты рабочим и служащим, занятым на строительных, строительно-монтажных и ремонтно-строительных работах. 9.3. Установки, оборудованные электронагревательными устройствами, должны соответствовать требованиям ГОСТ 12.2.007.0-75. Класс защиты человека от поражения электротоком - первый. 9.4. Электронагревательные элементы битумных котлов при приготовлении вяжущего должны быть исправны и полностью погружены в вяжущее. 9.5. При изготовлении КОВ концентрация вредных веществ в воздухе рабочей зоны не должна превышать предельно допустимую (ПДК). Контроль за ПДК осуществляется местным отделением санэпидстанции по техническим условиям № 1918-78, утвержденным Главным государственным санитарным врачом СССР 20 января 1978 г. 9.6. В помещениях должны быть питьевая вода, аптечка с медикаментами для оказания первой помощи и необходимый противопожарный инвентарь. 9.7. Перед началом работ с применением КОВ необходимо провести инструктаж по безопасным методам работы и оказанию первой помощи. 9.8. При изготовлении КОВ следует учитывать, что некоторые их компоненты являются горючими веществами, поэтому складские площадки и склады необходимо оснащать стационарными системами пожаротушения. Запрещается применение всех видов открытого огня. Места хранения горючих веществ должны быть ограждены и снабжены предупредительными надписями "Огнеопасно", "Курить запрещено" и т.д. Чтобы исключить возможность взрыва при использовании для приготовления КОВ взрывоопасных веществ (ОФА, серной пыли), емкости для их хранения необходимо оборудовать предохранительными взрывными мембранами, рассчитанными на максимально допустимое избыточное давление. В определенных точках технологической линии приготовления КОВ целесообразно установить автоматически действующие приборы, подающие сигнал о превышении допустимого максимума температуры и давления. Все противопожарные мероприятия, осуществляемые на АБЗ, подлежат согласованию в местном отделении Госпожнадзора. Характеристики горючих компонентов КОВ приведены в табл. 7. Таблица 7

_____________ х) Взрывоопасна серная пыль. Нижний предел взрывоопасности серной пыли фракции 850 мкм - 2,3 г/м3. ххх) При хранении накапливает статическое электричество.

9.9. При загорании КОВ или его компонентов их следует тушить песком, кошмой, специальными порошками, углекислым газом, паром, составом СЖБ, распыленной водой, пенным огнетушителем. 9.10. При использовании для приготовления КОВ вредных веществ (ПАВ, серы, каменноугольной смолы, дегтей и др.) необходимо выполнять общие требования по технике безопасности, изложенные в ГОСТ 12.1.007-76, а также требования по технике безопасности, изложенные в действующей нормативно-технической документации на каждый материал. 9.11. При работе с вредными веществами для защиты открытых участков кожи, слизистой оболочки глаз, дыхательных путей и кишечно-желудочного тракта не -обходимо работать в спецодежде, спецобуви и использовать индивидуальные предохранительные приспособления, выдаваемые бесплатно согласно отраслевым нормам. Для защиты кожных покровов рекомендуется использовать различные питательные мази, кремы .и пасты, например, мазь Салисского, пасту "Миколаи", пасту ИЭР (мыла нейтрального - 12 %, технического глицерина - 10 %, каолина - 40 %, воды - 38 %). 9.12. Токсикологическая характеристика используемых вредных веществ и правила безопасной работы с ними приведены в табл. 8. Таблица 8

9.13. К работе с вредными веществами, а следовательно, и с КОВ, приготовленными с использованием вредных веществ, не допускаются беременные женщины; лица моложе 18 лет; лица, страдающие кожными заболеваниями и болезнями глаз, а также лица, предрасположенные к аллергическим заболеваниям. 9.14. При работе с вредными веществами в лабораторных условиях должна быть обеспечена приточно-вытяжная вентиляция. Для взвешивания материалов следует использовать весы технические типа Т-1 или ВЛР-1. Гидравлический пресс для формования образцов и мешалки для приготовления смесей должны находиться под вытяжными зонтами. 9.15. При работе с порошкообразными компонентами КОВ (нефтяным асфальтитом и мягчителем АСМГ) необходимо использовать респираторы и резиновые перчатки. 9.16. Чтобы снизить запыленность рабочей зоны в местах загрузки и выгрузки ОФА и ДГЛ из дробилок и мельниц, необходимо предусмотреть установку вентиляционного оборудования для отсоса пыли. Люки мельниц должны быть герметичны. 9.17. КОВ с применением дегтей, каменноугольной смолы, кубовых остатков аминов и серы разрешается использовать при строительстве дорожных покрытий вне населенных пунктов. В населенных пунктах и на территориях промышленных предприятий на таких покрытиях необходим защитный слой из асфальтобетонной смеси толщиной не менее 4 см или двойная поверхностная обработка с применением битума согласно требованиям Минздрава. 9.18. При укладке смесей, приготовленных с использованием КОВ, особенно в жаркую погоду, рабочие должны находиться с наветренной стороны.

ПриложениеПЕРЕЧЕНЬ НОРМАТИВНЫХ ДОКУМЕНТОВ

содержание

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/5795

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|