Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СТО Газпром 2-2.3-085-2006 Методика проведения базового диагностического обследования подземных технологических трубопроводов подземных хранилищ газа ОАО «Газпром».ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ» РЕКОМЕНДАЦИИ ОРГАНИЗАЦИИ ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО «ГАЗПРОМ» МЕТОДИКА ПРОВЕДЕНИЯ

БАЗОВОГО ДИАГНОСТИЧЕСКОГО СТО Газпром 2-2.3-085-2006 ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ» Общество с ограниченной ответственностью «Газпромэнергодиагностика» Общество с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности» Москва 2007 Предисловие1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Газпромэнергодиагностика» 2 ВНЕСЕН Управлением по подземному хранению газа Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 22 ноября 2006 г. № 352 с 7 августа 2007 г. 4 ВВЕДЕН ВПЕРВЫЕ ВведениеНастоящий стандарт разработан в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» [1] с учетом требований Правил устройства и безопасности эксплуатации технологических трубопроводов ПБ 03-585-03 [2], Правил технической эксплуатации магистральных газопроводов ВРД 39-1.10-006-2000* [3], Правил безопасности в нефтяной и газовой промышленности ПБ 08-624-03 [4] и СТО РД Газпром 39-1.10-088. Целью разработки стандарта является совершенствование и унификация методов проведения работ но техническому диагностированию подземных технологических трубопроводов подземных хранилищ газа ОАО «Газпром». Настоящий стандарт разработан в развитие «Положения о системе обеспечения промышленной безопасности и качества диагностирования технических устройств, оборудования и сооружений газопромысловых объектов подземных хранилищ газа ОАО «Газпром» [5], устанавливающего основные принципы проведения базового, периодического и экспертного технического диагностирования на основе опыта проведения технического диагностирования подземных технологических трубопроводов ПХГ. Разработка настоящего стандарта обусловлена необходимостью адаптации общих требований нормативных документов в области промышленной безопасности к порядку организации и выполнения работ по базовому, периодическому и экспертному техническому диагностированию подземных технологических трубопроводов подземных хранилищ газа (ПХГ) ОАО «Газпром» на основе уже имеющихся нормативных документов, расчетно-экспериментальных и диагностических исследований в области надежности и срока безопасной эксплуатации подземных технологических трубопроводов. СТО Газпром 2-2.3-085-2006 СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «ГАЗПРОМ» МЕТОДИКА ПРОВЕДЕНИЯ БАЗОВОГО ДИАГНОСТИЧЕСКОГО ОБСЛЕДОВАНИЯ ПОДЗЕМНЫХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА ОАО «ГАЗПРОМ» Дата введения - 2007-08-07 1 Область применения1.1 Действие настоящего стандарта распространяется на все подземные технологические трубопроводы подземных хранилищ газа (ПХГ). 1.2 Настоящий стандарт устанавливает: - состав и порядок проведения базового, периодического и экспертного технического диагностирования подземных технологических трубопроводов ПХГ; - требования к используемым при диагностировании оборудованию и аппаратуре; - требования к квалификации специалистов, проводящих техническое диагностирование подземных технологических трубопроводов ПХГ; - особенности подготовки и оформления отчетных документов по результатам технического диагностирования подземных технологических трубопроводов ПХГ. 1.3 Требования и положения настоящего стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО «Газпром», осуществляющими эксплуатацию ПХГ, а также для специализированных организаций, выполняющих работы по техническому диагностированию и обслуживанию подземных технологических трубопроводов ПХГ. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 9.602-89 ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения ГОСТ 20911-89 Техническая диагностика. Термины и определения ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия ГОСТ 25100-95 Грунты. Классификация ГОСТ 26423-85 Почвы. Методы определения удельной электрической проводимости, рН и плотного остатка водной вытяжки ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии ГОСТ Р 52005-2003 Контроль неразрушающий. Метод магнитной памяти металла. Общие требования ГОСТ Р 52081-2003 Контроль неразрушающий. Метод магнитной памяти металла. Термины и определения СТО Газпром РД 39-1.10-088-2004 Регламент электрометрической диагностики линейной части магистральных газопроводов Примечание - при пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 СокращенияAЗ - анодное заземление БТД - базовое техническое диагностирование ГСП - газосборный пункт ГРП - газораспределительный пункт ДКС - дожимная компрессорная станция ЕСКД - единая система конструкторской документации КН - концентратор напряжений НДС - напряженно-деформированное состояние НД - нормативная документация ТД - техническая документация ПТД - периодическое техническое диагностирование ПХГ - подземное хранилище газа СП - сборный пункт СПХГ - станция подземного хранения газа УКЗ - установка катодной защиты УПЗ - установка протекторной защиты УЗК - ультразвуковой контроль ЭТД - экспертное техническое диагностирование ЭХЗ - электрохимическая защита GPS - глобальная система определения положения (global position system) Uт-з -разность потенциалов «труба-земля» Uвкл. - разность потенциалов «труба-земля» при включенных УКЗ Uоткл. - разность потенциалов «труба-земля» при отключенных УКЗ DUвкл. - градиенты потенциалов «труба-земля» при включенных УКЗ DUоткл. - градиенты потенциалов «труба-земля» при отключенных УКЗ 4 Термины и определенияВ настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 20911, а также следующие термины с соответствующими определениями: 4.1 объект технического диагностирования: Подземный технологический трубопровод (шлейф скважины, межцеховой или цеховой коллектор, соединительный шлейф или трубопровод промплощадки ДКС, трубопровод импульсного и топливного газа, метанолопровод) и средства электрохимической защиты, подлежащие (подвергаемые) диагностированию (контролю). 4.2 базовое техническое диагностирование: Первичное техническое диагностирование объекта, проводящееся один раз и повторяющееся только в случае капитального ремонта или реконструкции. 4.3 периодическое техническое диагностирование: Техническое диагностирование объекта, проводящееся после базового технического диагностирования с периодичностью, устанавливаемой с учетом технического состояния объекта и срока его эксплуатации. 4.4 экспертное техническое диагностирование: Техническое диагностирование объекта, проводящееся в рамках экспертизы промышленной безопасности (ЭПБ). 4.5 продление срока безопасной эксплуатации: Решение, принимаемое по комплексу работ, выполняемых в рамках ЭПБ, целью которой является определение возможности эксплуатации объекта за пределами установленных в нормативной, конструкторской, эксплуатационной документации сроков его эксплуатации и разработка мероприятий по обеспечению эксплуатации объекта на продлеваемый период в соответствии с требованиями промышленной безопасности. 5 Общие требования к порядку проведения технического диагностирования подземных технологических трубопроводов подземных хранилищ газа5.1 Методика проведения диагностического обследования технологических трубопроводов ПХГ устанавливает три вида технического диагностирования: базовое, периодическое и экспертное. 5.1.1 Базовое (первичное) техническое диагностирование проводится один раз и повторяется лишь в случае капитального ремонта или реконструкции технологического трубопровода ПХГ. Результаты БТД должны быть «нулем отсчета» для последующей оценки и прогнозирования технического состояния трубопровода. 5.1.2 Периодическое (повторное или инспекционно-техническое, СТО Газпром РД 39-1.10-088 техническое диагностирование проводится после БТД. Периодичность его устанавливается с учетом сроков и условий эксплуатации, результатов проведенного ПТД. 5.1.3 Экспертное техническое диагностирование проводится в соответствии с программой работ по экспертизе промышленной безопасности с целью определения возможности продления срока безопасной эксплуатации трубопровода. 5.2 Специалисты, допускаемые к проведению технического диагностирования подземных технологических трубопроводов, должны пройти необходимое обучение, иметь необходимую квалификацию и быть аттестованы в соответствии с Правилами аттестации персонала в области неразрушающего контроля ПБ 03-440-02 [6]. Данные об аттестации персонала заносятся в форму 1 Формуляра технического состояния подземного технологического трубопровода ПХГ ОАО «Газпром» (далее - Формуляр) (приложение А). 5.2.1 Средства измерения и оборудование, используемые для проведения электрометрической диагностики и неразрушающего контроля, должны пройти поверку или калибровку в порядке, установленном Правилами по метрологии ПР 51-00159093-004-96 [7]. Сведения об измерительных приборах и оборудовании приводятся в форме 1 Формуляра. 6 Проведение базового технического диагностирования подземных технологических трубопроводов подземных хранилищ газа6.1 Состав работ по базовому техническому диагностированию подземных технологических трубопроводовРаботы основаны на проведении первичного контроля в необходимом объеме параметров, характеризующих его техническое состояние. Для отдельно взятого трубопровода они должны включать: - электрометрическое обследование трубопровода в объеме, указанном в СТО Газпром РД 39-1.10-088 при приемочном обследовании; - составление схемы технологического трубопровода с расстановкой средств ЭХЗ; - обследование системы ЭХЗ технологического трубопровода; - определение наличия блуждающих токов на трассе трубопровода; - определение состояния изоляционного покрытия технологического трубопровода искателем повреждения изоляции; - определение состояния изоляционного покрытия и металла технологического трубопровода в шурфах, открытых участках и переходах «земля-воздух»; - определение физико-химических свойств грунта и его коррозионной агрессивности на трассе трубопровода; - опенку степени защищенности технологического трубопровода средствами ЭХЗ; - расчеты на прочность и оценку срока безопасной эксплуатации; - оформление Формуляра; - разработку рекомендаций по устранению выявленных дефектов и отклонений от нормы, определение объемов и сроков проведения ПТД. 6.2 Подбор и анализ проектной, исполнительной и эксплуатационной документации6.2.1 Подбор и анализ проектной, исполнительной и эксплуатационной технической документации проводятся с целью ознакомления с конструкцией трубопровода, особенностями его изготовления и эксплуатации, эффективностью функционирования противокоррозионной защиты, предварительного определения его потенциально опасных зон. Полученные исходные данные необходимы для определения соответствия фактической конструкции технологического трубопровода проектной и исполнительной документации. 6.2.2 Анализу подлежит следующая документация: - проектные чертежи подземных технологических трубопроводов; - исполнительные чертежи подземных технологических трубопроводов; - паспорта на подземные технологические трубопроводы; - карта-схема размещения скважин, шлейфов и коллекторов ПХГ; - исполнительная схема сварных стыков; - журнал сварочных работ; - журнал раскладки труб; - паспорта на УКЗ и УПЗ; - технологическая схема трубопроводов ПХГ; - акты проведенных шурфований трубопроводов; - акты о результатах периодических обследований трубопроводов; - ведомость изоляционного покрытия трубопровода; - акты о проведенных капитальных ремонтах средств ЭХЗ; - журнал учета простоев УКЗ и УДЗ; - протоколы сезонных измерений потенциала «труба-земля»; - рабочий проект системы электрохимической защиты (ЭХЗ); - сведения о внесении изменений в систему ЭХЗ в течение всего срока эксплуатации и ремонтных работах, связанных с системой ЭХЗ; - эксплуатационный паспорт системы ЭХЗ. Результаты анализа проектной и исполнительной документации заносятся в форму 2 Формуляра. 6.3 Трассировка подземных технологических трубопроводов6.3.1 Трассировка подземных технологических трубопроводов проводится с помощью трассоискателя. Положение оси трубопровода и глубина залегания верхней образующей определяются с точностью до 100 мм. По результатам трассировки составляется общая фактическая карта-схема ПХГ или отдельного ГРП (ГСП, СП) с указанием средств ЭХЗ, линий электропередач, контуров наземных сооружений, автодорог, бетонированных площадок, ограждений и других характерных ориентиров. Выявляются оголенные и размытые участки трубопроводов и определяется техническое состояние переходов «земля-воздух». На схеме сплошной толстой основной линией обозначается обследуемый технологический трубопровод и наносится пикетаж. 6.3.2 Схема трубопровода, выполняемая в системе AutoCAD с учетом требований ЕСКД, приводится в форме 3 Формуляра и далее используется во всех соответствующих формах Формуляра с нанесением на нее дополнительной информации. 6.4 Определение разности потенциалов «труба-земля» и их градиентов6.4.1 Электрометрические обследования технологического трубопровода осуществляются с учетом технологической схемы, схемы расстановки средств ЭХЗ, методических указаний и требований НД и ТД. 6.4.2 Для оценки состояния противокоррозионной защиты подземных технологических трубопроводов используется метод «интенсивных измерений». 6.4.2.1 Измеряются потенциалы включения (Uвкл.) и потенциалы отключения (Uоткл.), а также их градиенты (DUвкл.; DUоткл.) при синхронно включаемых и выключаемых УКЗ. Выбор УКЗ, на которых должны устанавливаться синхронные прерыватели тока, определяется на основании работ, указанных в п. 6.5. Временной «разбег» прерывателей тока должен быть не более 20-40 мс. 6.4.2.2 Измерения потенциалов и их градиентов выполняются с шагом 4 м вдоль оси трубопровода. Результаты измерений фиксируются специальной системой мобильного сбора данных с привязкой точки измерения к координатам системы GPS. 6.4.3 В результате «интенсивных измерений» оцениваются: - состояние поляризации трубопровода на всей его протяженности; - наличие повреждения изоляционного покрытия и оценки его степени согласно ВРД 39-1.10-026-2001 [8]; - состояние поляризации в зоне повреждения изоляционного покрытия. 6.4.4 Значение защитного потенциала должно удовлетворять требованиям ГОСТ Р 51164. Защищенность всего трубопровода (или его отдельного участка) считается удовлетворительной, если допустимые значения потенциала согласно ГОСТ Р 51164 зарегистрированы на всей его протяженности. Данные замеров заносятся в форму 4 Формуляра. 6.5 Определение эффективности работы системы электрохимической зашиты группы трубопроводов6.5.1 Определение эффективности работы средств ЭХЗ группы трубопроводов производится согласно СТО Газпром РД 39-1.10-088 и включает: - составление схемы трубопроводов с расстановкой средств ЭХЗ; - определение технического состояния средств ЭХЗ; - изучение режимов работы в течение последнего периода эксплуатации и анализ простоев УКЗ и УПЗ; - измерение выходного тока и напряжения УКЗ; - сравнение показаний приборов УКЗ с контрольными приборами; - измерение сопротивления растеканию тока AЗ; - измерение удельного сопротивления грунта в районе AЗ; - оценку суммарного времени работы УКЗ под нагрузкой; - определение запаса УКЗ по току поляризации; - определение максимального тока УПЗ; - определение зоны зашиты УКЗ; - расчет переходного сопротивления изоляции; - наличие, определение технического состояния электроизолирующих вставок и фланцевых соединений между шлейфом и скважиной; - тип защиты и определение степени защищенности скважины (при обследовании шлейфов); - изучение сезонных протоколов измерения потенциалов «труба-земля»; - изучение актов предыдущих шурфований; - анализ результатов измерения потенциалов «труба-земля», проведенных в период текущего диагностирования и выявление коррозионно-опасных участков; - анализ результатов измерения потенциала «труба-земля» в точке дренажа; - оценку динамики и степени износа анодных заземлителей УКЗ; - определение протяженности зоны защиты УКЗ и УПЗ при эксплуатационных параметрах; - оценку суточных измерений потенциалов «труба-земля» для определения наличия блуждающих токов. 6.5.2 На основе анализа эксплуатационной документации и проведенных обследований дается заключение об эффективности работы системы ЭХЗ. В заключении могут содержаться рекомендации о необходимости изменения эксплуатационных режимов УКЗ для обеспечения защищенности данной группы трубопроводов либо о необходимости ее реконструкции, а также о соответствии технического состояния средств ЭХЗ требованиям ГОСТ Р 51164. Данные электрометрических обследований наносятся на схему и приводятся в форме 5 Формуляра. 6.6 Оценка состояния изоляционного покрытия технологического трубопровода искателем повреждения изоляции6.6.1 Оценка состояния изоляционного покрытия трубопровода производится для его целостности, наличия мест повреждения изоляционного покрытия и уточнения мест контрольного шурфования искателем повреждения изоляции. 6.6.2 Измерения производятся вдоль оси трубопровода с шагом замера 4 м. Оценка производится по 4-балльной системе, участки со значениями сигнала 3 балла и выше имеют повреждение изоляционного покрытия, на этих участках шаг замера уменьшается до 1 м и для уточнения конкретного места повреждения. 6.6.3 Координаты места повреждения изоляции фиксируются системой GPS. По результатам измерений строятся графики. Данные о результатах измерений наносятся на схему и приводятся в форме 6 Формуляра. 6.7 Определение состояния изоляционного покрытия и металла на открытых участках технологического трубопровода6.7.1 Определяется оптимальное количество шурфов по результатам «интенсивных измерений», измерений с помощью искателя повреждения изоляции и анализа работы системы ЭХЗ при условии, что на каждом отдельно расположенном участке трубопровода должен быть минимум один шурф, а в районе коридора трубопроводов - один шурф на всю ширину коридора. 6.7.2 Шурфование в первую очередь следует производить на участках, указанных в пункте 8.3.10 ВРД 39-1.10-006-2000* [3], а также на участках: - с дефектами, выявленными по результатам предыдущих диагностических обследований; - наиболее вероятным максимальным износом трубопровода вследствие коррозии, эрозии, изменения направления потока газа, скопления влаги и веществ, вызывающих коррозию (колена, тройники, врезки, места изменения диаметра трубы, перемычки, отводы); - максимальными эксплуатационными нагрузками и воздействиями на трубопровод; - наиболее сложными инженерно-геологическими условиями расположения (участки с просадочными, пучинистыми и набухающими грунтами, проходящие по карстовым и подрабатываемым территориям). Шурфование производится на длину не менее 3 м с полным вскрытием трубопровода и возможностью осмотра его нижней образующей ВРД 39-1.10-006-2000* [3]. 6.7.3 В шурфах проводится визуальный и измерительный контроль состояния изоляционного покрытия, основного металла и металла сварных соединений трубопровода; ультразвуковая толщинометрия стенок трубопровода и его элементов; обследование основного металла и металла сварных соединений методом магнитной памяти в соответствии с ГОСТ Р 52005. 6.7.4 При визуальном и измерительном контроле изоляционного покрытия определяются тип покрытия, его состояние, значение адгезии, выявляются повреждения покрытия с указанием типа и площади в относительных или абсолютных величинах согласно ВРД 39-1.10-026-2001 [8]. Результаты измерений заносятся в форму 7 Формуляра. 6.7.5 Визуальный и измерительный контроль основного металла и металла сварных соединений трубопровода проводится в соответствии с РД 03-606-03 [9]. 6.7.6 Замеры толщины стенок элементов трубопровода на прямых участках производятся в четырех точках по окружности, на отводах - в трех-четырех точках на выпуклой поверхности. В каждой точке выполняются три замера, полученные данные усредняются. Перед измерением необходимо произвести зачистку контролируемой поверхности до чистоты Rz40. Для контроля толщины стенок трубопровода и его элементов необходимо использовать ультразвуковые толщиномеры с точностью измерения не ниже ±0,1 мм. 6.7.7 Значения толщин стенок труб и деталей трубопровода, полученные при проведении базового диагностического обследования, сравниваются с данными исполнительной технической документации (заводские сертификаты на трубы и детали, сварочный журнал, исполнительная схема сварочных швов), после чего оценивается скорость эрозионного и коррозионного износа (далее - износа). Результаты измерений толщин стенок трубопровода и его элементов заносятся в форму 8 Формуляра. 6.7.8 Обследование методом магнитной памяти металла проводится с целью оценки напряженно-деформированного состояния металла трубопровода на контролируемых участках и выявления концентраторов напряжения (КН) - зон с максимальным значением градиента магнитного поля. 6.7.9 Контроль трубопроводов методом магнитной памяти проводят в соответствии с ГОСТ Р 52005. 6.7.10 Измерение проводится в двух взаимно перпендикулярных плоскостях по верхней (или нижней) и боковой образующим трубопровода. По величине и характеру изменения вектора остаточной намагниченности элементов трубопровода находят аномальные зоны механических КН. Общими признаками зон КН для трубопроводов являются: - знакопеременное распределение интенсивности магнитного поля Нр по всем каналам; - резкое разнополярное распределение Нр по каналам; - резкий всплеск по одному из каналов; - скачкообразное распределение Нр. Резкое разнополярное распределение Нр может свидетельствовать о некачественном сварном соединении и наличии в нем дефектов. Резкий всплеск и скачкообразное распределение Нр могут свидетельствовать о наличии трещины в зоне линии концентрации напряжений. 6.7.11 По результатам измерений оценивается максимальное значение градиента магнитного поля и сравнивается магнитный показатель фактический и определенный для данного вида стали (mпр = (sв/sт)2),где sв и sт - предел прочности и предел текучести стали, определяемые по НД и ТД. В случае получения значений, превышающих предельный уровень магнитного показателя для данного вила стали, дается заключение о проведении ультразвукового или других видов контроля этого участка. Результаты измерений заносятся в форму 10 Формуляра. 6.7.12 Аналогичные работы по определению состояния изоляционного покрытия и металла технологического трубопровода (визуальный и измерительный контроль, ультразвуковая толщинометрия, контроль методом магнитной памяти) проводятся: - на переходах «земля-воздух» технологического трубопровода, входных линиях ГРП (ГСП, СП), на обвязках скважин, сосудов и т.д.; - в шурфах и на обнаженных участках трубопровода (если таковые имеются). 6.7.13 Если при проведении контроля состояния металла трубопровода методами, перечисленными в п. 6.7.3, есть основание предполагать наличие внутренних дефектов или аномалий НДС, то по решению эксперта или руководителя диагностической бригады проводятся дополнительные обследования методами неразрушающего контроля: - ультразвуковая дефектоскопия, - феррозондовый контроль, - контроль проникающими веществами, - магнитопорошковый контроль, а также определение пространственного положения трубопровода и прочностные расчеты согласно СНиП 2.05.06-85* [10]. 6.8 Определение физических и химических свойств грунта и оценка его коррозионной агрессивности6.8.1 Непосредственно в шурфе определяется тип грунта, его механический состав, влажность и измеряется удельное электрическое сопротивление. В соответствии с требованиями ГОСТ 9.602 коррозионную агрессивность грунтов определяют по удельному электрическому сопротивлению (Ом×м) - таблица 6.1. 6.8.2 Для получения более полной картины коррозионных процессов на обследуемом участке трассы дополнительно проводится лабораторный анализ водной вытяжки проб грунта для оценки его анионно-катионного состава и биокоррозионной агрессивности в соответствии с [11], [12]. Общая масса пробы грунта, которая упаковывается в двойные мешочки из полиэтиленовой пленки, должна быть не менее 400 г. Таблица 6.1 - Коррозионная агрессивность грунта по отношению к углеродистой и низколегированной стали

6.8.3 Коррозионная агрессивность грунтов но отношению к углеродистой стали оценивается в зависимости от величины водородного показателя рН и анионно-катионного состава водной вытяжки (концентрации анионов SО4 и катионов Na и К). Основную роль в активизации коррозии играет содержание в пробах грунта сульфат-иона SО4 (таблица 6.2). Таблица 6.2 - Коррозионная агрессивность грунта в зависимости от содержания сульфат-иона и значения рН

6.8.4 Биокоррозионную агрессивность грунта оценивают по величине еН - окислительно-восстановительного потенциала, выраженной в милливольтах (мВ) (таблица 6.3), и показателю Кларка rН2 (таблица 6.4), который характеризует состояние концентрации О2 и Н2, где rН2 = еН:30 + 2рН. Таблица 6.3 - Окислительно-восстановительный потенциал и коррозионная агрессивность грунта

Таблица 6.4 - Показатель Кларка rН2 и коррозионная агрессивность грунта

6.8.5 По всем трем методам - стандартному электрическому, химическому и биокоррозионному - проводят сравнение полученных результатов и оценивают коррозионную активность по максимальному показателю. 6.9 Анализ выявленных отклонений от нормы6.9.1 По каждому выявленному в процессе технического диагностирования факту отклонений параметров трубопровода от нормативных значений проводится их анализ в соответствии с НД, ТД и, если нужно, прочностной расчет, после чего принимается решение о необходимости ремонта дефектного элемента либо его полной или частичной замене. Результаты анализа измерений, выводы и рекомендации по этапу базового технического диагностирования с указанием вида и даты последующих обследований приводятся в форме 11 Формуляра. 6.9.2 При обнаружении по результатам технического диагностирования поверхностных дефектов необходимо оценить их по ВСН 39-1.10-009-2002 [13] и принять решение о возможности эксплуатации трубопровода с этими дефектами, необходимости ремонта или замене дефектного элемента. 6.9.3 Отбраковку труб с трещинами, отбраковку дефектных участков сварных соединений следует производить по РД 558-97 [14]. 6.9.4 Отбраковку труб с гофрами и вмятинами следует производить по ВРД 39-1.10-063-2002 [15]. 6.9.5 Отбраковку и ремонт труб со стресс-коррозионными дефектами следует проводить по ВРД 39-1.10-023-2001 [16]. 6.9.6 При проведении ультразвуковой толщинометрии в случаях, если измеренная толщина стенки отличается более чем на 15 %, или на 2 мм, от толщины, указанной в исполнительной документации, а также в случае отсутствия этих данных проводится прочностной расчет минимально допустимой толщины стенки в соответствии с требованиями СНиП 2.05.06-85* [10]. По результатам расчета делается заключение о возможности дальнейшей эксплуатации либо о замене данного элемента трубопровода. 6.9.7 В случае отсутствия в исполнительной документации данных о прочностных характеристиках и марке стали элемента трубопровода с целью косвенного определения этих показателей, необходимых для проведения расчета минимально допустимой толщины стенки, проводится замер твердости в соответствии с ГОСТ 22761 и определяется химический состав металла элемента. 6.9.8 Для оценки срока безопасной эксплуатации трубопровода с учетом того, что основным фактором, снижающим прочность трубопровода, является уменьшение толщины стенки, определяется остаточный ресурс трубопровода, за который принимается минимальное из значений ресурса n-й детали, рассчитанное по формуле Тост.n = (dn - dотб.n)/Сn, (6.1) где dn - фактическая минимальная толщина стенки n-й детали на момент диагностирования, мм; dотб.n - минимально допустимая толщина стенки n-й детали по расчету в соответствии СНиП 2.05.06-85* [10], мм; Сn - скорость коррозии стенки n-й детали трубопровода, мм/год. Средняя скорость коррозии стенки n-й детали трубопровода за весь период эксплуатации определяется по формуле Сcр.in. = (Sисп.n - Sn)/T, (6.2) где Sисп.n - толщина стенки n-й детали по исполнительной документации, мм; Sn - измеренная толщина стенки n-й детали, мм; Т - период эксплуатации трубопровода, год. Средняя скорость коррозии трубопровода в интервале времени между диагностированиями определяется по формуле Сср.iIn. = (Sпред.n - Sпосл.n)/T1, (6.3) где Sпред.n – фактическая минимальная толщина стенки n-й детали в момент предыдущего диагностирования, мм; Sпосл.n - фактическая минимальная толщина стенки n-й детали в момент последующего диагностирования, мм; Т1 - период времени между двумя обследованиями, год. Полученные показатели Ccp.in. и Ccp.iIn. сравнивают и за среднюю скорость коррозии Сn принимают максимальное значение из сравниваемых величин. 7 Сроки проведения базового, периодического и экспертного технического диагностирования подземных технологических трубопроводов подземных хранилищ газа7.1 Базовое техническое диагностирование рекомендуется проводить как приемочное в период от 6 месяцев до двух лет после ввода объекта в эксплуатацию согласно СТО Газпром РД 39-1.10-088. Базовым также является техническое диагностирование, проводимое впервые после ввода в эксплуатацию, но не позднее установленного срока эксплуатации трубопровода. 7.2 По результатам проведенного базового технического диагностирования технологического трубопровода устанавливаются следующие сроки проведения периодического (повторного или инспекционно-технического) технического диагностирования: - 5 лет, если по результатам БТД на трубопроводе не обнаружено дефектов, работа системы ЭХЗ соответствует требованиям ГОСТ Р 51164 и отсутствуют участки с высокой и повышенной коррозионной опасностью; - 2 года, если по результатам БТД обнаружены участки с повреждением изоляции, коррозионным износом металла, работа системы ЭХЗ не соответствует требованиям ГОСТ Р 51164 и имеются участки с высокой и повышенной коррозионной опасностью. 7.3 Экспертное техническое диагностирование технологического трубопровода проводится при достижении им срока эксплуатации, установленного проектом или другими действующими НД и ТД. По результатам ЭТД выдается заключение экспертизы промышленной безопасности о возможности и условиях дальнейшей эксплуатации с указанием срока продления безопасной эксплуатации трубопровода. 8 Особенности проведения экспертного технического диагностирования подземного технологического трубопровода8.1 При проведении экспертного технического диагностирования (ЭТД) технологического трубопровода допускается использовать результаты базового и периодического технического диагностирования. 8.2 Объемы ЭТД в каждом конкретном случае устанавливаются экспертом, но обязательно должны включать работы по детальному комплексному электрометрическому обследованию согласно СТО Газпром РД 39-1.10-088. Перечень работ при экспертном техническом диагностировании указывается в программе работ по экспертизе промышленной безопасности, которая утверждается руководителем экспертной организации и согласовывается с техническим руководителем предприятия, эксплуатирующего трубопровод. 8.3 При проведении ЭТД шурфованию подлежат участки трубопровода, указанные в п. 6.6.2, переходы «земля-воздух», а также участки, признанные экспертом как потенциально опасные. Степень опасности участков оценивается экспертом на основании анализа проектной, исполнительной и эксплуатационной документации и результатов электрометрических измерений. 8.4 На вскрытых участках трубопровода визуальный, измерительный, вихретоковый или феррозондовый контроль поверхности трубопровода и ультразвуковой контроль кольцевых сварных соединений проводится в объеме 100 %. 8.5 По решению эксперта в программу работ допускается вносить дополнительные виды контроля трубопровода в необходимом объеме. 8.6 Для определения изменений в металле трубопровода необходимо провести лабораторные исследования комплекса механических свойств и структуры металла образцов, вырезанных непосредственно на участке обследуемого трубопровода с максимальными эксплуатационными нагрузками. Допускается использовать образцы металла, вырезанные при ремонте обследуемого трубопровода в течение последнего года, предшествующего проведению ЭТД, при наличии документов, подтверждающих факт вырезки элемента. Приложение

А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утверждено _______________________ « » _______________200 г.

|

ФОРМУЛЯР ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНОГО ТЕХНОЛОГИЧЕСКОГО ТРУБОПРОВОДА ПХГ

Наименование объекта

Наименование ПХГ

|

_______________________ « »_______________ 200 г. Руководитель бригады _______________________ « »_______________ 200 г.

|

Содержание

Принятые сокращения

Условные обозначения

ФОРМА 1 - Общие сведения

ФОРМА 2 - Паспортные данные технологического трубопровода

ФОРМА 3 - Обустройство технологического трубопровода

ФОРМА 4 - Обследование систем ЭХЗ технологического трубопровода

ФОРМА 5 - Определение разности потенциалов «труба-земля» методом выносного электрода

ФОРМА 6 - Определение состояния изоляционного покрытия технологического трубопровода при помощи искателя повреждения изоляции (ИПИ)

ФОРМА 7 - Определение состояния изоляционного покрытия подземного технологического трубопровода в шурфах (открытых участках)

ФОРМА 8 - Толщина стенок технологического трубопровода

ФОРМА 9 - Определение физических и химических свойств фунта

ФОРМА 10 - Контроль технологического трубопровода с использованием метода магнитной памяти

ФОРМА 11 - Анализ измерений. Выводы и рекомендации по результатам базового технического диагностирования технологического трубопровода

Принятые сокращения

АВР - автоматическое включение резерва

AЗ - анодное заземление

БСЗ - блок совместной зашиты

БТД - базовое техническое диагностирование

ВИК - визуальный и измерительный контроль

ВЛ - воздушная линия электропередачи

ВЭ - вспомогательный электрод

ГМ - геодезическая марка

ГРС - газораспределительная станция

ДКС - дожимная компрессорная станция

ДПП - датчик поляризационного потенциала

«З-В» - переход «земля-воздух»

ИК - индикатор коррозии

ИКН - измеритель концентраций напряжений

ИШИ - искатель повреждений изоляции

КИП - контрольно-измерительный пункт

КРН - коррозионное растрескивание под напряжением (стресс-коррозия)

КС - компрессорная станция

ЛПУ МГ - линейно-производственное управление магистральных газопроводов

ЛЭП - линия электропередач

ММП - метод магнитной памяти

МГ - магистральный газопровод

О1 - открытый участок трубопровода № 1

ПК - пикет

ПТД - периодическое техническое диагностирование

скв. - скважина

СИП - стационарный измерительный пункт

СКЗ - станция катодной зашиты

СПХГ - станция подземного хранения газа

рег. - регистратор

ТД - точка дренажа

ТП - трубопровод

УДЗ - установка дренажной защиты

УЗТ - ультразвуковая толщинометрия

УКЗ - установка катодной защиты

УПЗ - установка протекторной защиты

Ш1 - шурф № 1

ЭТД - экспертное техническое диагностирование

ЭХЗ - электрохимическая защита

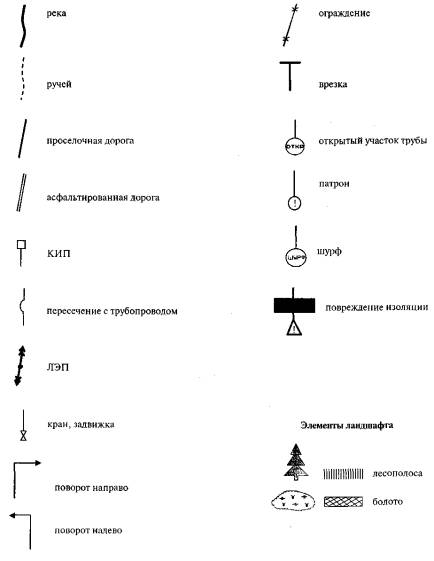

Условные обозначения

|

Наименование объекта |

|||||

|

Общие сведения |

|||||

|

Наименование этапа диагностических работ |

Базовое техническое диагностирование подземного технологического трубопровода |

||||

|

Наименование организации – исполнителя диагностических работ |

|

||||

|

Разрешение организации, проводящей обследование |

|

||||

|

Дата начала работ Дата окончания работ |

|

||||

|

Состав диагностической бригады |

Ф.И.О. Должность руководитель бригады дефектоскопист конструктор специалист по ЭХЗ специалист по ЭХЗ |

||||

|

Подписи членов диагностической бригады |

________________________Ф.И.О. ________________________Ф.И.О. ________________________Ф.И.О. ________________________Ф.И.О. ________________________Ф.И.О. |

||||

|

Сведения об аттестации и квалификационном уровне членов бригады |

|||||

|

№ п/п |

Фамилия, имя, отчество |

№ квалификационного удостоверения |

Виды контроля, уровень |

||

|

1 |

|

|

|

||

|

2 |

|

|

|

||

|

|

|

||||

|

3 |

|

|

|

||

|

4 |

|

|

|

||

|

Перечень измерительных приборов, использованных при обследовании |

|||||

|

№ п/п |

Наименование прибора |

Свидетельство о поверке |

Дата следующей поверки |

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

||

|

Наименование объекта |

||

|

Паспортные данные технологического трубопровода |

||

|

СОСТАВ ДОКУМЕНТАЦИИ |

||

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

|

2.1 |

Документация, использованная при оформлении формуляра технического состояния |

|

|

2.2 |

Таблица. Паспортные данные технологического трубопровода |

|

|

Наименование объекта |

||

|

ФОРМА 2 |

Паспортные данные технологического трубопровода |

|

|

2.1 |

Документация, использованная при оформлении формуляра технического состояния |

|

|

Вид документации |

Отметка о наличии документации |

|

|

Рабочие чертежи подземных технологических трубопроводов |

|

|

|

Исполнительная схема подземных коммуникаций |

|

|

|

Исполнительные чертежи подземных технологических трубопроводов |

|

|

|

Исполнительная схема сварных стыков |

|

|

|

Паспорт на подземный технологический трубопровод |

|

|

|

Журнал раскладки труб |

|

|

|

Журнал сварочных работ |

|

|

|

Заводские сертификаты на трубы и детали технологических трубопроводов |

|

|

|

Паспорта на запорную арматуру |

|

|

|

Ремонтные формуляры на оборудование |

|

|

|

Документация по ремонту и реконструкции |

|

|

|

Исполнительная план-схема прокладки анодных и дренажных кабелей |

|

|

|

Паспорта на установки катодной защиты |

|

|

|

Наименование объекта |

|||

|

ФОРМА 2 |

Паспортные данные технологического трубопровода |

||

|

2.2 |

Таблица. Паспортные данные технологического трубопровода |

||

|

Показатель |

Значение |

Примечание |

|

|

Наименование начального пункта |

|

|

|

|

Наименование конечного пункта |

|

|

|

|

Диаметр и толщина стенки грубы подземного технологического трубопровода ПХГ, мм |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Марка стали труб |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Общая протяженность подземного технологического трубопровода ПХГ, м |

|

|

|

|

Способ прокладки (надземный, подземный) |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Вид изоляции |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Тип изоляиии (усиленная, нормальная) |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Конструкция изоляции |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

от ПК ____до_____ ПК |

|

|

|

|

Год постройки |

|

|

|

|

Дата ввода в эксплуатацию |

|

|

|

|

Испытательное давление при сдаче в эксплуатацию, МПа |

|

|

|

|

Рабочее давление после переиспытания, МПа |

|

|

|

|

Наименование проектной организации |

|

|

|

|

Наименование строительной организации |

|

|

|

|

Наименование объекта |

|

|

ФОРМА 3 |

Обустройство технологического трубопровода |

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

3.1 |

Общая схема технологических трубопроводов ГРП |

|

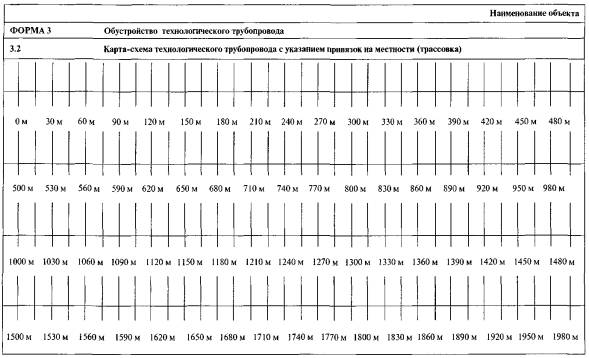

3.2 |

Карта-схема технологического трубопровода с указанием привязок на местности (трассовка) |

|

3.3 |

Таблица. Сведения об оборудованных и необорудованных переходах трубопровода через преграды |

|

3.4 |

Таблица. Линейная запорная арматура |

|

3.5 |

Таблица. Открытые участки технологического трубопровода |

|

Наименование объекта |

|

|

Обустройство технологического трубопровода |

|

|

3.1 |

Общая схема технологических трубопроводов ГРП |

(Приводится схема обследуемых технологических трубопроводов)

|

Наименование объекта |

|||

|

ФОРМА 3 |

Обустройство технологического трубопровода |

||

|

3.3 |

Таблица. Сведения об оборудованных и необорудованных переходах трубопровода через преграды |

||

|

Переход под шоссейными дорогами |

|||

|

Наименование дорог |

Пикетаж |

Длина перехода, м |

Характер защитного оборудования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Переход под водными преградами |

|||

|

Наименование водных преград |

Пикетаж |

Длина перехода, м |

Характер защитного оборудования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пересечение с трубопроводами |

|||

|

Наименование трубопровода |

Пикетаж |

Длина перехода, м |

Характер перехода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование объекта |

|||||

|

ФОРМА 3 |

Обустройство технологического трубопровода |

||||

|

3.4 |

Таблица. Линейная запорная арматура |

||||

|

Место установки, ПК трассы |

Тип, зав. № |

Dy, мм |

Ру, Мпа |

Назначение |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование объекта |

|||||

|

ФОРМА 3 |

Обустройство технологического трубопровода |

||||

|

3.5 |

Таблица. Открытые участки технологического трубопровода |

||||

|

Дата осмотра |

|||||

|

№ п/п |

Пикетаж |

Формы рельефа |

Обводненность |

Причины обнажения (тип процесса) |

Примечание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование объекта |

|

|

Обследование систем ЭХЗ технологического трубопровода |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

4.1 |

Схема технологического трубопровода с указанием СКЗ, анодных заземлений, КИП, мест подключения дренажного кабеля и мест регистрации блуждающих токов |

|

4.2 |

Таблица. Анализ работы системы ЭХЗ |

|

4.3 |

Таблица. Технические параметры работы системы ЭХЗ |

|

4.4 |

Таблица, Регламент обслуживания |

|

4.5 |

Определение влияния блуждающих токов |

|

Наименование объекта |

|

|

ФОРМА 4 |

Обследование систем ЭХЗ технологического трубопровода |

|

4.1 |

Схема технологического трубопровода с указанием СКЗ, анодных заземлений, КИП, мест подключения дренажного кабеля и мест регистрации блуждающих токов |

(Приводится схема обследуемого технологического трубопровода)

|

Наименование объекта |

|||

|

ФОРМА 4 |

Обследование систем ЭХЗ технологического трубопровода |

||

|

4.2 |

Таблица. Анализ работы системы ЭХЗ |

||

|

№ |

Анализируемые позиции |

Результат анализа |

|

|

1 |

Участки, максимально приближенные к A3 |

|

|

|

2 |

Участки, наиболее экранированные и удаленные от A3 |

|

|

|

3 |

Оценка надежности работы системы ЭХЗ |

|

|

|

4 |

Типовые режимы работы УКЗ |

|

|

|

5 |

Динамика и степень износа A3 |

|

|

|

6 |

Оценка стабильности поляризации ТП за весь период эксплуатации системы ЭХЗ |

|

|

|

7 |

Анализ актов шурфования |

|

|

|

8 |

Причины шурфования |

|

|

|

9 |

Участки с максимальной скоростью коррозии |

|

|

|

10 |

Участки с поврежденным защитным покрытием |

|

|

|

11 |

Оценка скорости коррозии |

|

|

|

Наименование объекта |

||||

|

ФОРМА 4 |

Обследование систем ЭХЗ технологического трубопровода |

|||

|

4.3 |

Таблица. Технические параметры работы системы ЭХЗ |

|||

|

№ |

Технический параметр УКЗ |

Значение |

Примечание |

|

|

1 |

№ УКЗ |

|

|

|

|

2 |

Тип УКЗ |

|

|

|

|

3 |

Заводской номер УКЗ |

|

|

|

|

4 |

Дата пуска УКЗ в эксплуатацию |

|

|

|

|

5 |

Номинальный выходной ток УКЗ, А |

|

|

|

|

6 |

Номинальное выходное напряжение УКЗ, В |

|

|

|

|

7 |

Номинальная выходная мощность УКЗ, Вт |

|

|

|

|

8 |

Фактический выходной ток по прибору УКЗ, А |

|

|

|

|

9 |

Фактический выходной ток по контрольному прибору, А |

|

|

|

|

10 |

Фактическое выходное напряжение по прибору УКЗ, В |

|

|

|

|

11 |

Фактическое выходное напряжение по контрольному прибору, В |

|

|

|

|

12 |

Фактическая выходная мощность УКЗ, Вт |

|

|

|

|

13 |

Эксплуатационный «предельный» ток УКЗ, А |

|

|

|

|

14 |

Сопротивление цепи УКЗ, Ом |

|

|

|

|

15 |

Год ввода в эксплуатацию AЗ |

|

|

|

|

16 |

Тип анодного заземления |

|

|

|

|

17 |

Масса анодных заземлителей |

|

|

|

|

18 |

Сопротивление растеканию тока AЗ, Ом |

|

|

|

|

19 |

Удельное электрическое сопротивление грунта в зоне AЗ, Омм |

|

|

|

|

20 |

Значение разности потенциалов «труба-земля» в точке дренажа, В |

|

|

|

|

21 |

Показания счетчика расхода электроэнергии, кВт |

|

|

|

|

22 |

Показания счетчика моточасов, час |

|

|

|

|

23 |

Запас УКЗ по току от предельного, % |

|

|

|

|

Наименование объекта |

||||

|

ФОРМА 4 |

Обследование систем ЭХЗ технологического трубопровода |

|||

|

4.4 |

Таблица. Регламент обслуживания |

|||

|

№ |

Позиция регламента |

Содержание |

Примечания |

|

|

1 |

Обслуживающая организация |

|

|

|

|

2 |

Периодичность обслуживания |

|

|

|

|

3 |

Виды ремонта |

|

|

|

|

4 |

Ведение документации |

|

|

|

|

5 |

Наличие отказов и их причина |

|

|

|

|

6 |

Состояние КИП |

|

|

|

|

7 |

Состояние точек дренажей |

|

|

|

|

8 |

Состояние AЗ |

|

|

|

|

9 |

Состояние защитного заземления УКЗ |

|

|

|

|

10 |

Техническое состояние преобразователя |

|

|

|

|

11 |

Состояние контактных групп |

|

|

|

|

12 |

Правильность показаний измерительных приборов |

|

|

|

|

13 |

Состояние соединительных кабелей |

|

|

|

|

14 |

Правильность подключения анодного и катодного кабеля |

|

|

|

|

15 |

Наличие резервной УКЗ с автоматическим включением резерва (АБР) |

|

|

|

|

16 |

Наличие и функционирование проектных кабельных электроперемычек |

|

|

|

|

Наименование объекта |

|

|

ФОРМА 4 |

Обследование систем ЭХЗ технологического трубопровода |

|

4.5 |

Определение влияния блуждающих токов |

(Приводится график изменения потенциалов по времени)

|

Наименование объекта |

||

|

Определение разности потенциалов «труба-земля» методом выносного электрода |

||

|

СОСТАВ ДОКУМЕНТАЦИИ |

||

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

|

5.1 |

Таблица. Результаты измерений разности потенциалов «труба-земля» |

|

|

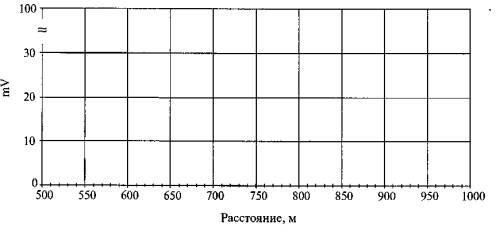

5.2 |

Графики распределения значений разности потенциалов «труба-земля» |

|

|

Наименование объекта |

|||||||||

|

ФОРМА 5 |

Определение разности потенциалов «труба-земля» методом выносного электрода |

||||||||

|

5.1 |

Таблица. Результаты измерений разности потенциалов «труба-земля» |

||||||||

|

Дача измерения |

|

Погодные условия: |

|

|

|

||||

|

№ точки |

Расстояние, м |

Uт-з, В |

Градиент, mВ |

Примечание |

|||||

|

Вкл. |

Откл. |

Вкл. |

Откл. |

Вкл. |

Откл. |

|

|||

|

1 |

0 |

|

|

|

|

|

|

|

|

|

2 |

4 |

|

|

|

|

|

|

|

|

|

3 |

8 |

|

|

|

|

|

|

|

|

|

4 |

12 |

|

|

|

|

|

|

|

|

|

5 |

16 |

|

|

|

|

|

|

|

|

|

6 |

20 |

|

|

|

|

|

|

|

|

|

7 |

24 |

|

|

|

|

|

|

|

|

|

8 |

28 |

|

|

|

|

|

|

|

|

|

9 |

32 |

|

|

|

|

|

|

|

|

|

10 |

36 |

|

|

|

|

|

|

|

|

|

11 |

40 |

|

|

|

|

|

|

|

|

|

12 |

44 |

|

|

|

|

|

|

|

|

|

13 |

48 |

|

|

|

|

|

|

|

|

|

14 |

52 |

|

|

|

|

|

|

|

|

|

15 |

56 |

|

|

|

|

|

|

|

|

|

16 |

60 |

|

|

|

|

|

|

|

|

|

17 |

64 |

|

|

|

|

|

|

|

|

|

18 |

68 |

|

|

|

|

|

|

|

|

|

19 |

72 |

|

|

|

|

|

|

|

|

|

20 |

76 |

|

|

|

|

|

|

|

|

|

21 |

80 |

|

|

|

|

|

|

|

|

|

22 |

84 |

|

|

|

|

|

|

|

|

|

23 |

88 |

|

|

|

|

|

|

|

|

|

24 |

92 |

|

|

|

|

|

|

|

|

|

25 |

96 |

|

|

|

|

|

|

|

|

|

26 |

100 |

|

|

|

|

|

|

|

|

|

27 |

104 |

|

|

|

|

|

|

|

|

|

28 |

108 |

|

|

|

|

|

|

|

|

|

29 |

112 |

|

|

|

|

|

|

|

|

|

30 |

116 |

|

|

|

|

|

|

|

|

|

31 |

120 |

|

|

|

|

|

|

|

|

|

32 |

124 |

|

|

|

|

|

|

|

|

|

33 |

128 |

|

|

|

|

|

|

|

|

|

34 |

132 |

|

|

|

|

|

|

|

|

|

35 |

136 |

|

|

|

|

|

|

|

|

|

36 |

140 |

|

|

|

|

|

|

|

|

|

37 |

144 |

|

|

|

|

|

|

|

|

|

38 |

148 |

|

|

|

|

|

|

|

|

|

39 |

152 |

|

|

|

|

|

|

|

|

|

40 |

156 |

|

|

|

|

|

|

|

|

|

… |

… |

|

|

|

|

|

|

|

|

|

… |

… |

|

|

|

|

|

|

|

|

|

… |

… |

|

|

|

|

|

|

|

|

|

264 |

1052 |

|

|

|

|

|

|

|

|

5.2 Графики распределения значений разности потенциалов «труба-земля»

|

Наименование объекта |

|

|

Определение состояния изоляционного покрытия технологического трубопровода при помощи искателя повреждения изоляции (ИПИ) |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

6.1 |

Карта-схема технологического трубопровода с указанием мест повреждения изоляции |

|

6.2 |

Графики распределения показаний ИПИ вдоль оси технологического трубопровода |

|

Наименование объекта |

|

|

ФОРМА 6 |

Определение состояния изоляционного покрытия технологического трубопровода при помощи искателя повреждения изоляции (ИПИ) |

|

6.1 |

Карта-схема технологического трубопровода с указанием мест повреждения изоляции |

(Приводится карта-схема обследуемого технологического трубопровода с указанием мест повреждения изоляции)

|

Наименование объекта |

|

|

ФОРМА 6 |

Определение состояния изоляционного покрытия технологического трубопровода при помощи искателя повреждения изоляции (ИПИ) |

|

6.2 |

Графики распределения показаний ИПИ вдоль оси технологического трубопровода |

6.2.1 График распределения показаний ИПИ вдоль оси газопровода. 0-500 м

6.2.2 График распределения показаний ИПИ вдоль оси газопровода. 500-1000 м

|

Наименование объекта |

|

|

Определение состояния изоляционного покрытия подземного технологического трубопровода в шурфах (открытых участках) |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

7.1 |

Схема технологического трубопровода с указанием участков контроля изоляционного покрытия в шурфах |

|

7.2 |

Результаты внешнего осмотра изоляционного покрытия подземного технологического трубопровода |

|

7.3 |

Результаты внешнего осмотра изоляционного покрытия подземного технологического трубопровода (фото) |

|

Наименование объекта |

|

|

ФОРМА 7 |

Определение состояния изоляционного покрытия подземного технологического трубопровода в шурфах (открытых участках) |

|

7.1 |

Схема технологического трубопровода с указанием участков контроля изоляционного покрытия в шурфах |

(Приводится карта-схема обследуемого технологического трубопровода с указанием участков изоляционного покрытия в шурфах)

|

Наименование объекта |

||

|

ФОРМА 7 |

Определение состояния изоляционного покрытия подземного технологического трубопровода в шурфах (открытых участках) |

|

|

7.2 |

Результаты внешнего осмотра изоляционного покрытия подземного технологического трубопровода |

|

|

Номер шурфа (открытого участка) по схеме формы 7.1 |

|

|

|

Дата осмотра |

|

|

|

Диаметр трубопровода, мм |

|

|

|

Местоположение шурфа |

|

|

|

Привязка от физического ориентира |

|

|

|

Длина открытой трубы, м |

|

|

|

Удельное сопротивление грунта в месте шурфования, Ом×м. |

|

|

|

Причина проведения шурфования |

|

|

|

Характеристика рельефа местности |

|

|

|

Грунт в шурфе (характеристика, влажность) |

|

|

|

Уровень грунтовых вод, м |

|

|

|

Глубина заложения трубы, м |

|

|

|

Вид, тип и конструкция защитного изоляционного покрытия |

|

|

|

Толщина изоляционного покрытия, мм |

|

|

|

Адгезия покрытия к поверхности трубы |

|

|

|

Состояние защитного покрытия |

|

|

|

Наличие влаги под покрытием |

|

|

|

Вид коррозионного повреждения трубы |

|

|

|

Места интенсивной коррозии по циферблату часов |

|

|

|

Площадь коррозионных очагов в см2 на 1 дм2 |

|

|

|

Число коррозионных язв на 1 дм3 поверхности |

|

|

|

Максимальный размер язв, мм´мм |

|

|

|

Максимальная глубина язв, мм |

|

|

|

Наличие трещин в металле и места их расположения |

|

|

|

Наличие и характер ржавчины на трубе |

|

|

|

Оценка качества изоляции |

|

|

|

Оценка металла трубы |

|

|

|

Общая оценка |

|

|

Определение адгезии защитного покрытия

|

Номер измерения |

Температура воздуха, °С |

Усилие отслаивания F, H |

Ширина отслаиваемой полосы |

Значение адгезии А, Н/см |

Характер разрушения |

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

Среднее усилие отслаивания |

|

|

|

||

|

Наименование объекта |

|

|

ФОРМА 7 |

Определение состояния изоляционного покрытия подземного технологического трубопровода в шурфах (открытых участках) |

|

7.3 |

Результаты внешнего осмотра изоляционного покрытия подземного технологического трубопровода (фото) |

(Приводятся фотографии состояния изоляционного покрытия и металла обследуемого технологического трубопровода в шурфах и на открытых участках)

|

Наименование объекта |

|

|

Толщина стенок технологического трубопровода |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

8.1 |

Схема технологического трубопровода с указанием точек измерения толщины стенок трубы и деталей трубопровода |

|

8.2 |

Таблица. Толщина стенок трубы и деталей технологического трубопровода |

|

Наименование объекта |

|

|

ФОРМА 8 |

Толщина стенок технологического трубопровода |

|

8.1 |

Схема технологического трубопровода с указанием точек измерения толщины стенок трубы и детален трубопровода |

(Приводится схема обследуемого технологического трубопровода с указанием точек толщины стенки трубы и деталей трубопровода)

|

Наименование объекта |

|||||||||

|

ФОРМА 8 |

Толщина стенок технологического трубопровода |

||||||||

|

8.2 |

Таблица. Толщина стенок трубы и деталей технологического трубопровода |

||||||||

|

Точки измерений в соответствии со схемой формы 8.1 Измерения проводились толщиномером Дата проведения измерений: |

|||||||||

|

№ |

Условный диаметр, мм |

Участок трубы или детали трубопровода |

Примечание |

Толщина стенки, мм |

Вывод |

||||

|

1/а |

2/b |

3/с |

4/d |

согласно документации |

|||||

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

* Утонение стенки не превышает (вывод - соответствует) или превышает (вывод - не соответствует) 15 % от толщины стенки, определенной согласно документации, или 2 мм от толщины стенки, определенной в ходе предыдущего замера. ** Нет данных. |

|||||||||

|

|

|||||||||

|

Наименование объекта |

||

|

ФОРМА 9 |

Определение физических и химических свойств грунта |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

||

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

|

9.1 |

Схема технологического трубопровода с указанием мест отбора проб грунта |

|

|

9.2 |

Таблицы. Лабораторный анализ проб грунта |

|

|

9.3.1 |

Таблица. Удельное электрическое сопротивление грунта |

|

|

9.3.2 |

Графики изменения удельного электрического сопротивления грунта |

|

|

Наименование объекта |

|

|

ФОРМА 9 |

Определение физических и химических свойств грунта |

|

9.1 |

Схема технологического трубопровода с указанием мест отбора проб грунта |

(Приводится карта-схема обследуемого технологического трубопровода с указанием мест отбора проб грунта)

|

Наименование объекта |

|

|

ФОРМА 9 |

Определение физических и химических свойств грунта |

|

9.2 |

Таблицы. Лабораторный анализ проб грунта |

Механический состав проб грунта в шурфах

|

№ |

Размер фракций, мм |

Мех, состав |

|||||||||||

|

> 10 |

10-5 |

5-2 |

2-1 |

1-0,5 |

0,5-0,25 |

0,25-0,10 |

0,10-0,05 |

0,05-0,01 |

0,01-0,005 |

0,005-0,002 |

< 0,002 |

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анионный состав водной вытяжки

|

№ |

мг-экв/100 г |

% от суммы |

коэффициент |

Коррозионная агрессивность |

||||||||||

|

щелочной |

кислотный |

|||||||||||||

|

НСО3 |

CO3 |

Cl |

SO4 |

Сумма |

НСО3 |

CO3 |

Cl |

SO4 |

НСО3 |

CO3 |

Cl |

SO4 |

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Катионный состав водной вытяжки

|

№ |

мг-экв/100 г |

% от суммы |

Щелочной коэффициент |

Коррозионная агрессивность по щелочному коэффициенту |

||||||||||

|

Са |

Mg |

Na |

К |

Сумма |

Са |

Mg |

Na |

К |

по Са |

по Mg |

по Na |

по К |

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельное электрическое сопротивление грунта

|

№ |

Глубина отбора, м |

Лабораторный анализ проб грунта |

||||

|

Влажность, % |

р грунта, Ом×м |

рН-фактор |

Мех. состав |

Коррозионная агрессивность |

||

|

0 |

|

|

|

|

0,0 |

|

|

0 |

|

|

|

|

0,0 |

|

|

0 |

|

|

|

|

0,0 |

|

|

0 |

|

|

|

|

0,0 |

|

Концентрация молекулярного водорода rН2 образцов грунта

|

№ |

Показатель концентрации молекулярного водорода |

Коррозионная агрессивность |

|||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

Наименование объекта |

|||

|

ФОРМА 9 |

Определение физических и химических свойств грунта |

||

|

9.3.1 |

Таблица. Удельное электрическое сопротивление грунта |

||

|

Номер точки |

Пикетаж |

Примечание |

р грунта, Ом×м |

|

1 |

ПК0 |

|

|

|

2 |

ПК0+30 |

|

|

|

3 |

ПК0+60 |

|

|

|

4 |

ПК0+90 |

|

|

|

5 |

ПК1+20 |

|

|

|

6 |

ПК1+50 |

|

|

|

7 |

ПК1+80 |

|

|

|

8 |

ПК2+10 |

|

|

|

9 |

ПК2+40 |

|

|

|

10 |

ПК2+70 |

|

|

|

11 |

ПКЗ |

|

|

|

12 |

ПКЗ+30 |

|

|

|

13 |

ПКЗ+60 |

|

|

|

14 |

ПКЗ+90 |

|

|

|

15 |

ПК4+20 |

|

|

|

16 |

ПК4+50 |

|

|

|

17 |

ПК4+80 |

|

|

|

18 |

ПК5+10 |

|

|

|

19 |

ПК5+40 |

|

|

|

20 |

ПК5+70 |

|

|

|

21 |

ПК6 |

|

|

|

22 |

ПК6+30 |

|

|

|

23 |

ПК6+60 |

|

|

|

24 |

ПК6+90 |

|

|

|

25 |

ПК7+20 |

|

|

|

26 |

ПК7+50 |

|

|

|

27 |

ПК7+80 |

|

|

|

28 |

ПК8+10 |

|

|

|

29 |

ПК8+40 |

|

|

|

30 |

ПК8+70 |

|

|

|

31 |

ПК9 |

|

|

|

32 |

ПК9+30 |

|

|

|

33 |

ПК9+60 |

|

|

|

34 |

ПК9+90 |

|

|

|

35 |

ПК10+20 |

|

|

|

|

Наименование объекта |

|

ФОРМА 9 |

Определение физических и химических свойств грунта |

|

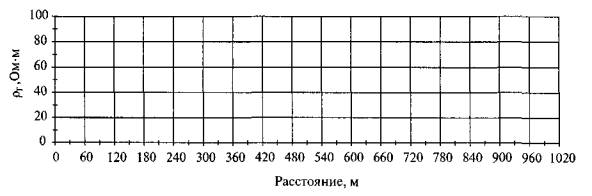

9.3.2 |

Графики изменения удельного электрического сопротивления грунта |

|

Наименование объекта |

|

|

Контроль технологического трубопровода с использованием метода магнитной памяти |

|

|

СОСТАВ ДОКУМЕНТАЦИИ |

|

|

№ ДОКУМЕНТА |

СОДЕРЖАНИЕ ДОКУМЕНТА |

|

10.1 |

Таблица. Результаты контроля стенки трубопровода с использованием метода магнитной памяти |

|

10.2 |

Графики распределения магнитного поля Нр и его градиентов подлине контролируемого участка |

|

Наименование объекта |

|||||||||

|

ФОРМА 10 |

Контроль технологического трубопровода с использованием метода магнитной памяти |

||||||||

|

10.1 |

Таблица. Результаты контроля стенки трубопровода с использованием метода магнитной памяти |

||||||||

|

Измерения проводились прибором: |

|||||||||

|

|

|||||||||

|

№ п/п |

Участок трубопровода |

Марка стали |

Канал |

Максимальное значение градиента магнит. поля dHp/dx, (А/м) / мм |

Магнитный показатель деформационной способности m фактич. |

Магнитный показатель деформационной способности m предел. |

Необходимость контроля металла другими методами |

||

|

есть / нет |

вид контроля |

||||||||

|

Наименование объекта |

|

|

ФОРМА 10 |

Контроль технологического трубопровода с использованием метода магнитной памяти |

|

10.2 |

Графики распределения магнитного поля Нр и его градиентов по длине контролируемого участка |

(Приводятся графики распределения магнитного поля Нр и его градиентов подлине контролируемого участка)

|

Наименование объекта |

|

|

Анализ измерений. Выводы и рекомендации по результатам базового технического диагностирования технологического трубопровода |

|

1. Характеристика района и участков трассы трубопровода

2. Оценка условий эксплуатации трубопровода

3. Анализ данных

|

№ точки |

Толщина, мм |

|

|

измеренная |

по документации |

|

|

1 |

|

|

|

№ шурфа |

Экспертная оценка качества изоляции в шурфе |

|

1 |

удовлетворительно/неудовлетворительно |

4. Сводная таблица выявленных отклонений от нормы технических параметров подземного трубопровода

|

№ п/п |

Вид обследования |

Определяемые отклонения |

Ед. изм. |

Отклонения от нормы |

Всего |

% откл. от нормы |

Размерность контрольного параметра |

Макс. значение |

|

1 |

Внешний осмотр металла трубопровода в шурфах, переходах «3-в» |

Дефекты металла трубопровода |

шт. |

|

|

|

|

|

|

2 |

Внешний осмотр изоляционного покрытия шурфах, переходах«3-в» |

Дефекты изоляционного покрытия трубопровода |

шт. |

|

|

|

|

|

|

3 |