Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"РД 23.040.00-КТН-387-07 Методика диагностики технологических нефтепроводов НПС.Открытое акционерное общество АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ "ТРАНСНЕФТЬ" УТВЕРЖДАЮ Первый вице-президент ОАО "АК "Транснефть" ________В.И. Кушнарев 28 декабря 2007 г. РУКОВОДЯЩИЙ ДОКУМЕНТ МЕТОДИКА ДИАГНОСТИКИ РД-23.040.00-КТН-387-07 Срок введения с 01.01.2008 г вице-президент ОАО "АК "Транснефть" __________Ю.В. Лисин «__»___________2007 г. Москва 2007 Руководящий документ "Методика диагностики технологических нефтепроводов НПС" (далее по тексту - РД): РАСПРОСТРАНЯЕТСЯ на нефтепроводы НПС, ЛПДС (промежуточных и головных с резервуарным парком), ПНБ, сливо-наливных эстакад и морских терминалов, входящих в систему ОАО "АК "Транснефть". ПРЕДНАЗНАЧЕН для специалистов предприятий и организаций, эксплуатирующих нефтеперекачивающие станции магистральных нефтепроводов, а также для предприятий, выполняющих работы по диагностике нефтепроводов. РАЗРАБОТАН взамен РД 16.01-60.30.00-КТН-085-1-05 "Методика оценки технического состояния, аттестации технологических и вспомогательных нефтепроводов НПС и прогнозирования безопасного срока их эксплуатации" коллективом авторов ОАО "АК "Транснефть" ОАО «АК «Транснефть» Лисин Ю.В., Демин A.M., Ярыгин В.Н., Фокин В.П., Суров A.M., Радченко В.В., Горохов И.А., Андрющенко А.В. СОДЕРЖАНИЕ 1 ОБЩИЕ ПОЛОЖЕНИЯ1.1 Область применения1.1.1 Руководящий документ "Методика диагностики технологических нефтепроводов НПС" (далее по тексту РД) устанавливает единый регламент проведения диагностики технологических и вспомогательных нефтепроводов нефтеперекачивающих станций, линейных диспетчерских-производственных станций (ЛПДС), нефтебаз, сливо-наливных эстакад и морских терминалов с рабочим (нормативным) давлением до 10 МПа, входящих в систему ОАО "АК "Транснефть". 1.1.2 Действие РД распространяется на технологические нефтепроводы, включая внутриплощадочные нефтепроводы между точками врезки в магистральный нефтепровод и камеры пуска и приема средств очистки и диагностики (КПП СОД) на входе и выходе НПС, ПНБ, надземные и надводные нефтепроводы морских терминалов, на вспомогательные нефтепроводы, включая трубопроводы дренажа и утечек от насосных агрегатов, дренажа фильтров-грязеуловителей, регуляторов давления, сброса давления от предохранительных клапанов, обвязки емкостей сброса и гашения ударной волны, откачки из емкостей сбора утечек; сливо-наливных эстакад, опорожнения стендеров морских терминалов, а также на сварные соединения трубопроводов и трубопроводной арматуры. 1.1.3 Требования настоящего РД являются обязательными для предприятий и организаций ОАО «АК «Транснефть», эксплуатирующих оборудование НПС, а также для организаций, выполняющих работы по технической диагностике объектов магистральных нефтепроводов. 1.1.4 РД устанавливает: - порядок и сроки диагностики технологических и вспомогательных нефтепроводов НПС; - требования к организациям, проводящим диагностику; - требования к методам диагностики; - порядок подготовки и оформления исходных данных для оценки технического состояния технологических и вспомогательных нефтепроводов. 1.1.5. РД разработан в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов». Устанавливаемые РД нормы оценки технического состояния соответствуют требованиям ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических трубопроводов» в части эксплуатации технологических трубопроводов. 1.2 Нормативные ссылкиНастоящий РД разработан на основе следующих нормативных документов, определяющих требования к техническому состоянию технологических и вспомогательных трубопроводов НПС: - Федеральный закон № 116-ФЗ от 21.07.97г. «О промышленной безопасности опасных производственных объектов»; - «Правила устройства и безопасной эксплуатации технологических трубопроводов» ПБ 03-585-03 Госгортехнадзора России; - «Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России» РД 09-102-95 Госгортехнадзора России; - РД 16.01-60.30.00-КТН-085-1-05 «Методика диагностики и аттестации технологических нефтепроводов НПС»; - РД 23.040.00-КТН-090-07 Методы ремонта дефектных участков действующих магистральных нефтепроводов. - ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии; - РД 153-39ТН-008-96 Руководство по организации и технологии обслуживания и ремонта оборудования и сооружений НПС; - РД 153-39.4-113-01 Нормы технологического проектирования магистральных нефтепроводов; - РД-91.020.00-КТН-335-06 Нормы проектирования нефтеперекачивающих станций; - ОР-13.01-74.30.00-КТН-004-1-03 «Регламент и методика проведения дополнительного диагностического контроля дефектов труб магистральных и технологических трубопроводов»; - РД 153-39.4-039-99 Нормы проектирования ЭХЗ магистральных нефтепроводов и площадок МН; - РД-08.00-29.13.00-КТН-012-1-05 Положение о порядке проведения технического освидетельствования и продления срока службы трубопроводной арматуры нефтепроводов. - ГОСТ 8.495-83 ГСИ Толщиномеры ультразвуковые контактные. Методы и средства поверки; - ГОСТ 9.602-89 ЕСЗКС Сооружения подземные. Общие требования к защите от коррозии; - ГОСТ 12.1.044-89 Пожаровзрывобезопасность веществ и материалов. - ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения; - ГОСТ 164-90 Штангенрейсмасы. Технические условия; - ГОСТ 427-75 Линейки измерительные металлические. Технические условия; - ГОСТ 1497-84 Металлы. Методы испытаний на растяжение; - ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод; - ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод. - ГОСТ 18442-80* Контроль неразрушающий. Капиллярные методы. Общие требования. - ГОСТ 9454-78 Металлы. Методы испытания на ударный изгиб при пониженной, комнатной и повышенной температурах; - ГОСТ 16076-70* Заглушки сферические для соединений трубопроводов по внутреннему конусу; - СНиП III-42-80* Магистральные трубопроводы. Правила производства и приемки работ; - СНиП 2.05.06-85* Магистральные трубопроводы; - СНиП 3.05.05-84 Технологическое оборудование и технологические трубопроводы; - СН 527-80 Инструкция по проектированию технологических стальных трубопроводов Ру до 10 МПа; - ВСН-012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Ч. 1, ч. 2, 1989. 1.3 Термины и определения1.3.1 Основные термины и определения, используемые в настоящем РД, соответствуют ГОСТ 27.002-89 «Надежность в технике. Основные понятия. Термины и определения». 1.3.2 Специальные термины и определения РД:

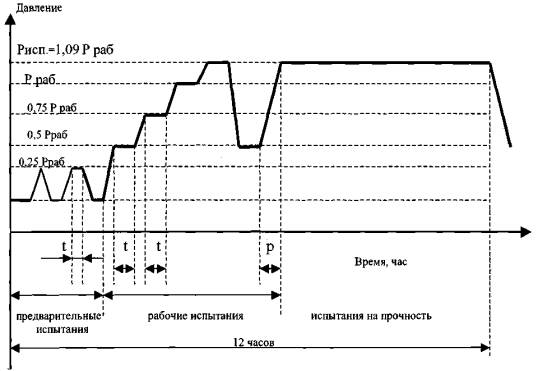

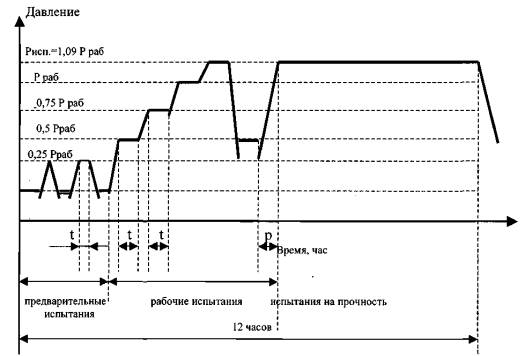

1.4 Обозначения и сокращенияАЭ - акустическая эмиссия АЭД - акустико-эмиссионная диагностика ВД - вибродиагностический контроль ВИК - визуально и измерительный контроль ДДК - дополнительный дефектоскопический контроль КИП - контрольно-измерительный пункт КН - концентрация напряжений МК - магнитопорошковый контроль ММП - магнитометрический контроль МНА - магистральный насосный агрегат МПР - магнитное поле рассеяния НДС - напряженно-деформированное состояние НК - неразрушающий контроль НТД - нормативно-технический документ ПАЭ - преобразователь акустической эмиссии ПВК - капиллярный контроль ПНА - подпорный насосный агрегат РП - резервуарный парк УЗД - ультразвуковая дефектоскопия УЗК - ультразвуковой контроль УЗТ - ультразвуковая толщинометрия ЭХЗ - электрохимическая защита ТЗ - техническое задание на проведение диагностики 2 ДИАГНОСТИКА ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС2.1 Порядок и сроки диагностики2.1.1 Порядок и сроки производства работ по диагностике технологических и вспомогательных трубопроводов НПС должен соответствовать требованиям настоящего РД. 2.1.2 Диагностика нефтепроводов должна выполняться подрядными организациями, имеющими лицензию на осуществление конкретного вида деятельности в области промышленной безопасности, подлежащего лицензированию в соответствии с законодательством Российской Федерации, и имеющими сертификат системы добровольной сертификации. 2.1.3 По срокам проведения установлены следующие виды диагностики: первичная, очередная и внеочередная. 2.1.3.1 Первичная диагностика - диагностика объекта, проводимая не позднее чем через 2 года после ввода его в эксплуатацию, согласно «Правилам устройства и безопасной эксплуатации технологических трубопроводов» РФ ПБ 03-585-03. 2.1.3.2 Очередная диагностика - диагностика устанавливаемая по результатам предыдущей с периодичностью не более 8 лет, кроме нефтепроводов перечисленных в пункте 2.1.4 и 2.1.3.3. 2.1.3.3 Внеочередная диагностика - проводится в следующих случаях: - при вводе в эксплуатацию объекта, не эксплуатировавшегося более 3-х лет; - в случае возникновения инцидента или аварии, произошедших при нормативных внешних и внутренних нагрузках на нефтепроводах, независимо от срока его эксплуатации, при этом диагностике подлежат только нефтепроводы, на которых произошли инцидент или авария; - через 30 лет с момента ввода в эксплуатацию технологических и вспомогательных нефтепроводов НПС вне зависимости от их технического состояния. 2.1.4 Периодичность проведения очередной диагностики нефтепроводов морских терминалов, расположенных на причальных сооружениях и на береговой части, разгерметизация нефтепровода на которой может привести к загрязнению акватории нефтью, не более 5 лет. 2.1.5 Диагностика технологических и вспомогательных нефтепроводов проводится в следующем порядке: 2.1.5.1 ОАО МН разрабатывает техническое задание на производство работ по диагностике технологических и вспомогательных нефтепроводов в соответствии с Типовым техническим заданием (Приложение 9). 2.1.5.2 Подрядная организация разрабатывает программу диагностики в соответствии с требованиями раздела 2.3 настоящего РД. 2.1.5.3 ОАО МН обеспечивает режим работы нефтепровода в соответствии с требованиями Раздела 2.7.2 и Приложения 1 настоящего РД для проведения работ по акустико-эмиссионному контролю технологических и вспомогательных нефтепроводов. ОАО МН должны быть вскрыты все тройники, соединительные детали незаводского изготовления, тупиковые и застойные зоны и очищены от изоляции для проведения их обследования. 2.1.5.4 Подрядная организация проводит диагностику технологических и вспомогательных нефтепроводов, в соответствии с требованиями изложенными в разделе 2.4, с требованиями к методам диагностирования согласно нормативным документам, входящим в "Перечень методик для проведения технической диагностики нефтепроводов", и осуществляет проведение комплексного обследования коррозионного состояния и противокоррозионной защиты технологических и вспомогательных нефтепроводов в соответствии с «Инструкцией по обследованию коррознойного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад». 2.1.5.5 Подрядная организация оформляет отчет по диагностике в соответствии с требованиями Раздела 2.6 настоящего РД и обеспечивает проведение экспертизы отчета и выдачу заключения о промышленной безопасности диагностированных объектов. По результатам диагностики технологических и вспомогательных нефтепроводов, срок службы которых превысил 30 лет, должна быть проведена экспертиза промышленной безопасности с регистрацией заключения экспертизы в органах Ростехнадзора. 2.1.6 Результаты диагностики заносятся в соответствующие разделы паспорта технологических и вспомогательных нефтепроводов (Разделы 3, 4, 8, 9, 11 Приложение 1 OP-13.01-06.30.00-КТН-020-1-03 "Регламент ведения паспортов на технологические и вспомогательные нефтепроводы"). 2.2 Требования к Техническому заданию2.2 Техническое задание на диагностику технологических и вспомогательных нефтепроводов оформляется в соответствии с Типовым техническим заданием (Приложение 8), согласовывается ОАО ЦТД «Диаскан» и утверждается главным инженером ОАО МН. 2.2.2 Техническое задание должно содержать: - схему технологических и вспомогательных нефтепроводов НПС; - перечень надземных участков трубопроводов, подлежащих обследованию и диагностированию; - перечень подземных участков трубопроводов, подлежащих обследованию и диагностированию; - таблицу данных по значениям проектных и рабочих давлений технологических и вспомогательных нефтепроводов НПС, подлежащих обследованию и диагностированию; - таблицу данных по гидроиспытаниям технологических и вспомогательных нефтепроводов НПС, подлежащих обследованию и диагностированию; - таблицу раскладки труб технологических и вспомогательных нефтепроводов НПС подлежащих обследованию и диагностированию по проектной и исполнительной документации, включая данные соответствия исполнительной раскладки труб после капремонта с заменой участка (I), а также после выборочного ремонта с заменой катушек (II); - таблицу исходных данных сертификатов на материалы труб технологических и вспомогательных нефтепроводов НПС подлежащих обследованию и диагностированию; - сведения по авариям и инцидентам; - сведения по запорной арматуре; - таблицу данных по соединительным и приварным деталям, ремонтным конструкциям; - перечень всех тройников и соединительных деталей незаводского изготовления и перечень тупиковых и застойных зон НПС. 2.2.3 Формы представления документации представлены в Приложениях 1.1 - 11.1 Типового технического задания (Приложение 8 к настоящему РД). 2.3 Требования к программе диагностики2.3.1 Программа диагностики технологических и вспомогательных нефтепроводов НПС разрабатывается подрядной организацией, согласуется с ОАО ЦТД «Диаскан» и утверждается главным инженером ОАО МН. 2.3.2 Программой диагностики должно быть предусмотрено: 2.3.2.1 Проверка соответствия фактических толщин стенок труб, в том числе определенных при проведении толщинометрии, фактических параметров сертификатов труб проектным. При их несоответствии - выполнение расчетов по фактическим значениям технических характеристик труб в соответствии с требованиями СНиП 2.05.06-85*. 2.3.2.2 Обследование всех тройников и соединительных деталей незаводского изготовления и определение допустимого срока их эксплуатации. Обследование отборов давления от места приварки к трубопроводу до измерительного прибора (включая коренной вентиль), термокарманов. 2.3.2.3 Обследование тупиковых и застойных зон, выявление и обследование мест нарушения изоляционного покрытия. 2.3.2.4 Определение мест шурфовки для установки преобразователей акустической эмиссии с указанием объемов работ по акустико-эмиссионному (АЭ) контролю технологических и вспомогательных нефтепроводов, по участкам, ограниченных задвижками и предусматривающему 100% контроль. 2.3.2.5 Разработка графиков нагружения с указанием величины давления и времени его выдержки на каждом режиме применительно к конкретным участкам нефтепроводов. 2.3.2.6 Выполнение диагностического контроля нефтепроводов, определение фактической толщины стенки, выявление дефектов покрытия трубы и др. 2.3.2.7 Выполнение 100 %-го ультразвукового контроля кольцевых (монтажных) сварных швов надземных трубопроводов. 2.3.2.8 Проведение 100% акустико-эмиссионного контроля технологических нефтепроводов. 2.3.2.9 Проведение дополнительного дефектоскопического контроля по результатам акустико-эмиссионного контроля в зонах с акустическими сигналами II, III, IV классов. 2.3.2.10 Проведение контроля и обследования опор, фундаментов и подвесок нефтепроводов. 2.3.2.11 Определение сроков следующей диагностики. 2.3.2.12 Подготовка заключения по результатам диагностики для приведения нефтепроводов в соответствие с проектом и требованиями действующих нормативных документов. 2.3.2.13 Разработка мероприятий по безопасному производству работ. 2.3.2.14 Требования к отчету. 2.4 Требования к выполнению работ по диагностике2.4.1 Диагностика технологических и вспомогательных нефтепроводов проводится в соответствии с программой диагностики. 2.4.2 Диагностика технологических и вспомогательных нефтепроводов НПС выполняется в соответствии с требованиями нормативных документов и методик включенных в "Перечень методик для проведения технической диагностики нефтепроводов", следующими методами неразрушающего контроля: - визуальный и измерительный контроль (ВПК); - ультразвуковой контроль (УЗК); - магнитометрический контроль (ММП); - капиллярный контроль (ПВК); - магнитный контроль (МК); - вибродиагностический контроль (ВД); - акустико-эмиссионный контроль (АЭД); - другие виды контроля, определяемые исполнителем работ для уточнения технического состояния нефтепровода. 2.4.3 Перечень основных и вспомогательных методов неразрушающего контроля в зависимости от классификации технологических и вспомогательных нефтепроводов по назначению, от транспортируемой среды, коррозионно-эрозионного износа и условий эксплуатации приведен в табл. 1. 2.4.4 АЭД должна проводится после устранения дефектов, выявленных при проведении диагностики другими неразрушающими методами и препятствующих нагружению нефтепровода испытательным давлением 2.4.5 Обнаруженные различными методами обследования и диагностики дефекты классифицируются согласно РД-23.040.00-КТН-090-07. 2.4.6 По результатам комплексного обследования противокоррозионной защиты нефтепроводов и работы средств ЭХЗ, проводимого в соответствии с «Инструкцией по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад» выявляются наличие роста коррозии и факторы, определяющие рост коррозии. Разрабатываются мероприятия по приведению режимов работы средств ЭХЗ в нормативное состояние. 2.4.7 Результаты всех измерений и обследований, выполняемых на технологических и вспомогательных нефтепроводах НПС, оформляются актами и заносятся в протоколы. Акты и протоколы с результатами измерений и обследований хранятся совместно с паспортом на технологические и вспомогательные нефтепроводы в течение всего времени эксплуатации объектов. Методы неразрушающего контроля технологических и вспомогательных нефтепроводов

Примечания: О - основной метод неразрушающего контроля (НК); Д - дополнительный метод неразрушающего контроля; Н - диагностика данным методом НК не производится; * - участки технологических нефтепроводов НПС с резервуарным парком. 2.5 Объемы диагностики технологических и вспомогательных нефтепроводов2.5.1 Надземные нефтепроводы2.5.1.1 Диагностика надземных технологических и вспомогательных нефтепроводов предусматривает необходимые работы в следующем объеме: - визуальный и измерительный контроль (ВИК); - проведение ДДК, выявленных ВИК; - магнитометрический контроль (текущий и определенный предыдущей диагностикой) нефтепроводов в зонах сварки с патрубками оборудования и арматуры, а также контакта с фундаментами и опорами; - проведение ДДК в местах недопустимых аномалий магнитного поля, определенных предыдущей диагностикой; - ультразвуковой контроль кольцевых (монтажных) сварных швов, швов лепестковых переходов и сегментных отводов и тройников незаводского изготовления; - акустико-эмиссионный контроль; - проведение ДДК дефектов, выявленных акустико-эмиссионным контролем; - виброобследование нефтепроводов, соединенных с патрубками насосов. 2.5.1.2 Полному визуальному и измерительному контролю подвергаются нефтепроводы, опоры, фундаменты, подвески с целью проверки их соответствия проектной документации и требованиям СНиП III-42-80*. 2.5.1.3 Визуально и измерительный контроль осуществляется с целью выявления ненормативных соединительных элементов, недопустимых видимых дефектов (задиров, забоин, царапин, рисок, деформаций, трещин, вмятин, прогибов, выпучин, коррозионных язв и коррозионного износа, изменения исходной формы) или косвенных признаков дефектов и отказов (утечек, запаха, "потения" материала - выступания на наружной поверхности трубопроводов капель жидкости). 2.5.1.4 Проводятся измерения толщины стенок во всех дефектных местах, обнаруженных при диагностике объектов в соответствии с п. 2.5.2 и по длине нефтепровода не менее, чем через каждые 20 м. Измерения толщины стенок производятся в четырех точках одного сечения через 90°, начиная с нижней образующей трубы. 2.5.1.5 Производится диагностирование нефтепроводов магнитометрическим методом контроля: - в зонах сварки нефтепроводов с патрубками оборудования, арматуры, а также в зонах контакта с фундаментами, опорами на длине не менее 1 Дн по обе стороны от точек контакта или сварного шва; - в объеме 100 % на вспомогательных нефтепроводах, не охваченных акустико-эмиссионным контролем (диагностикой). - места, где градиент магнитного поля рассеяния (Кин) достигает значений 8,5*103 А/м2 и более, подлежат ДДК для обнаружения возможных дефектов. 2.5.1.6 Зоны трубопроводов, где Кин достигает предельных значений Кпредин должны подвергаться обязательному магнитометрическому контролю и ДДК при следующей диагностике. 2.5.1.7 Кольцевые (монтажные) сварные швы нефтепроводов подвергаются полному 100 % ультразвуковому контролю. 2.5.1.8 Технологические трубопроводы, соединенные с патрубками насосов, подвергаются виброобследованию. Значения виброперемещений нефтепровода не должны превышать 0,2 мм при частоте вибрации не более 40 Гц. 2.5.1.9 Проводится акустико-эмиссионный контроль. На нефтепроводе устанавливаются преобразователи акустической эмиссии (ПАЭ), начиная от задвижки, и далее через каждые 60-80 м. При наличии на нефтепроводе оборудования (обратных клапанов, регуляторов давления, насосов) расстояние между ПАЭ устанавливается в пределах 20-30 м. Конкретное размещение ПАЭ, их количество, расстояние между ними определяются при разработке программы диагностики с учетом типа аппаратуры и установленных на нефтепроводе арматуры и оборудования. Размещение ПАЭ должно уточняться во время подготовительных работ и настройки аппаратуры акустической эмиссии с учетом уровня затухания сигнала и протяженности контролируемого участка нефтепровода. 2.5.1.10 Опоры, подвески, фундаменты должны подвергаться обследованию в соответствии с Приложением 3. 2.5.1.11 Тройники и соединительные детали незаводского изготовления должны подвергаться обследованию в соответствии с "Методикой обследования соединительных деталей незаводского изготовления на технологических и вспомогательных нефтепроводах НПС". 2.5.2 Подземные нефтепроводы2.5.2.1 Диагностика подземных технологических нефтепроводов предусматривает необходимые работы в следующем объеме: 2.5.2.1.1 Определение мест полной шурфовки. 2.5.2.1.2 Определение мест неполной шурфовки для установки ПАЭ. 2.5.2.1.3 Уточнение расположения и глубины залегания нефтепроводов. 2.5.2.1.4 Шурфовку для: - проведения визуального и измерительного контроля (ВПК); - измерения толщины стенок труб; - обследования всех тройников и соединительных деталей незаводского изготовления, тупиковых и застойных зон; - измерения потенциалов нефтепроводов; - выявления дефектов изоляционного покрытия и мест их расположения; - оценки состояния и адгезии изоляционных покрытий нефтепроводов; - оценки коррозионного состояния (потери металла) труб; - магнитометрического контроля механических или иных дефектов тела труб и сварных соединений (при их наличии в объеме шурфа); - установки ПАЭ и акустико-эмиссионного контроля; - контроля состояния и эффективности защитного действия ЭХЗ. 2.5.2.2 Объемы выполняемых работ по обследованию коррозионного состояния технологических и вспомогательных трубопроводов НПС должны соответствовать требованиям «Инструкции по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад». 2.5.2.3 Полная шурфовка - шурфовка на глубину, позволяющую проводить визуально-измерительный контроль (измерение толщины стенки трубопровода) по нижней образующей нефтепровода, при этом длина участка нефтепровода, очищенного по окружности от грунта и изоляции, должна быть не менее 1 м. Откосы, крепления стенки шурфа должны быть выполнены в соответствии с пунктом 2.10 РД 153-39.4Р-130-2002*. 2.5.2.4 Неполная шурфовка - шурфовка для установки ПАЭ, которая выполняется до верхней образующей нефтепровода с очисткой от грунта и изоляции площадки размером 150×150 мм. 2.5.2.5 Определяются места выполнения полной шурфовки по следующим критериям. - участки трубопровода с неудовлетворительным состоянием изоляционного покрытия и участков трубопровода с защитным потенциалом, не соответствующим требованиям ГОСТ Р 51164-98, выявленные по «Методике технического обследования и оценки состояния противокоррозионной защиты» (Приложение 5 «Инструкции по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад») - наличие тупиковых и застойных зон на участках нефтепроводов; - тройники и соединительные детали незаводского изготовления; - наличие контакта нефтепроводов, проходящих в фундаментах зданий или под дорогами, с футляром. Рассматриваются участки на входе и выходе нефтепровода из футляра. Если нефтепровод имеет контакт с футляром, то он должен быть устранен; - наличие участков нефтепроводов, на которых произошел инцидент или авария с выходом нефти; - необходимость выявления ненормативных соединительных деталей и приварных элементов. 2.5.2.6 Расстояние между шурфами (неполная шурфовка) для установки ПАЭ должно обеспечивать 100% перекрытие зон контроля и быть не более 60м; их рекомендуется совмещать с местами под полную шурфовку. Локальная установка должна согласовываться с ОАО МН и отражаться в программе диагностики. 2.5.2.7 Места шурфовки должны назначаться с учетом возможной установки ПАЭ на имеющихся наружных участках трубопроводов (обвязка насосов, фильтров-грязеуловителей, заслонок блока регулятора давления и пр.). 2.5.2.8 Если на контролируемом участке трубопровода расположено более трех единиц оборудования (насосы, арматура и пр.), то расстояние между шурфами под установку ПАЭ должно быть уменьшено до 20-40 м. 2.5.2.9. На участках вспомогательных нефтепроводов, на которых не может быть выполнен акустико-эмиссионный контроль, расстояние между шурфами для проведения других видов контроля должно быть не более 100 м, а количество шурфов - не менее 2-х. 2.5.2.10 Уточняется (при необходимости) фактическое расположение и глубина залегания нефтепроводов трассоискателем. Производится шурфовка технологических и вспомогательных нефтепроводов. 2.5.2.11 Осуществляется визуальный и измерительный контроль нефтепроводов на отшурфованных участках с выявлением ненормативных соединительных и приварных деталей. 2.5.2.12 Во всех шурфах проводится измерение толщины стенок в четырех точках одного сечения через 90°, начиная с нижней образующей. Кроме того, в шурфах, расположенных в тупиковых и застойных зонах, проводится дополнительное измерение толщин стенок не менее, чем в двух местах на расстоянии 0,5 м по горизонтали по обе стороны от точки измерения по нижней образующей. 2.5.2.14 Если в процессе акустико-эмиссионного контроля (диагностики) и ДДК нефтепроводов выявляются дефекты с потерей металла, количество шурфов должно быть удвоено. Дополнительные места шурфования определяются с учетом следующих приоритетов: - Места с уровнем показателя степени защиты средств ЭХЗ меньше или равно 0,7 (Приложение 4) и дефектами изоляционного покрытия. Места с уровнем показателя степени защиты средств ЭХЗ меньше 0.7 (Приложение 4) Места с дефектами изоляционного покрытия. В случае невозможности определить указанные субучастки - места для шурфования равномерно распределить на обследуемом участке. 2.5.2.15 Места выполнения шурфов определяет подрядная организация по согласованию с ОАО МН. Шурфовка нефтепроводов, зачистка и подготовка поверхностей надземных и подземных (в местах шурфовки) нефтепроводов во всех зонах проведения измерений и ДДК, восстановление изоляционного покрытия нефтепроводов и обратная засыпка шурфов осуществляются силами ОАО МН. 2.5.2.16 Тройники и соединительные детали незаводского изготовления должны подвергаться обследованию в соответствии с "Методикой обследования соединительных деталей незаводского изготовления на технологических и вспомогательных нефтепроводах НПС". 2.6 Требования к техническому отчету по диагностике2.6.1 Технический отчет по диагностике технологических и вспомогательных нефтепроводов должен включать в себя следующие разделы: 2.6.1.1 Введение. 2.6.1.2 Информация об объекте диагностики. 2.6.1.2.1 Краткая техническая характеристика трубопроводов, материалов применяемых при строительстве, режим эксплуатации. 2.6.1.2.2 Даты и результаты проведенных ранее технических диагностик; 2.6.1.2.3 Данные о видах и датах аварий, отказов, описание проведенных ремонтов; 2.6.1.2.3 Проектную и фактическую толщину стенки трубопровода в целом, а также тупиковых и застойных зон. 2.6.2 Результаты рассмотрения представленных исходных данных. 2.6.2.1 Анализ соответствия проектных и фактических параметров уложенных труб технологических и вспомогательных нефтепроводов. 2.6.2.2 Анализ соответствия соединительных элементов и трубной арматуры требованиям РД-23.040.00-КТН-090-07. 2.6.3 Результаты диагностики и обследования. 2.6.3.1 Результаты визуального и измерительного контроля. 2.6.3.2 Результаты акустико-эмиссионного контроля. 2.6.3.3 Результаты магнитометрического контроля. 2.6.3.4 Результаты ультразвуковой толщинометрии трубопроводов, тупиковых и застойных зон. 2.6.3.5 Результаты ультразвуковой дефектоскопии. 2.6.3.6 Результаты вибродиагностического контроля (при условии его проведения). 2.6.3.7 Результаты магнитного контроля (при условии его проведения). 2.6.3.8 Результаты дополнительного дефектоскопического контроля (ДДК) в зонах с акустическими сигналами II, III, IV классов АЭ контроля (при условии его проведения). 2.6.3.9 Результаты капиллярного контроля (при условии его проведения). 2.6.3.10 Результаты геодезического контроля и обследования опор, фундаментов и подвесок нефтепроводов. 2.6.3.11 Результаты определения срока следующей диагностики. 2.6.3.12 Дефектная ведомость с указанием координат дефектов на эскизах и чертежах, представляется в форме сводной таблицы (Приложение 2 Типового технического задания), содержащей следующие позиции: - порядковый номер дефекта; - местоположение дефекта (с привязкой к технологической схеме НПС); - метод неразрушающего контроля, выявившего дефект; - угловое положение дефекта по окружности трубы; - описание дефекта; - толщина стенки трубы в районе дефекта; - допустимое рабочее давление в месте дефекта; - допустимый срок эксплуатации дефекта; - рекомендуемый метод ремонта. В дефектную ведомость также должны быть включены дефекты фундаментов, опор и оснований, места касаний трубы с защитными кожухами. К дефектной ведомости прилагаются схемы расположения дефектов, фотографии дефектов, обнаруженных при визуальном и измерительном контроле. 2.6.4 Допустимый срок эксплуатации всех тройников и соединительных деталей незаводского изготовления. 2.6.5 Заключение по результатам диагностики с указанием условий дальнейшей безопасной эксплуатации технологических и вспомогательных нефтепроводов и сроков проведения следующей диагностики. 2.6.6. Перечень используемых терминов, определений и сокращений. 2.6.7 Список использованных источников. 2.6.8 Лист рассылки. 2.6.9 Приложения: 2.6.9.1 Копия Лицензии на экспертизу промышленной безопасности объектов магистральных нефтегазопродуктопроводов. 2.6.9.2 Техническое задание на диагностику с приложениями. 2.6.9.3 Эскизы нефтепроводов с нанесенными на них местами дефектов, отступлений от проекта, местами установки оборудования, тупиковыми зонами и точками измерения толщины элементов. 2.6.9.4 Акты измерений. 2.6.9.5 Акты осмотра изоляционного покрытия в шурфах. 2.6.9.6 Технологическая схема нефтепроводов НПС с указанием мест расположения и номеров дефектов в соответствии с дефектной ведомостью. 2.6.9.7 Перечень используемых при обследовании приборов и аппаратуры с указанием метрологических характеристик и сроков поверки. 2.6.9.8 Наименование организации, выполнившей диагностирование, фамилии и должности исполнителей. 2.6.9.9 Сведения о составе и квалификации работников, проводивших обследование. 2.6.9.10 Экспертное заключение экспертизы промышленной безопасности для технологических и вспомогательных нефтепроводов, отработавших 30 и более лет. 2.7 Методы контроля и диагностики нефтепроводов НПС2.7.1 Визуальный и измерительный контроль2.7.1.1 Визуальный и измерительный контроль проводится с целью выявления недопустимых видимых дефектов (задиров, забоин, царапин, рисок, деформаций, трещин, вмятин, прогибов, выпучин, нарушений изоляции, коррозионных язв и коррозионного износа, изменения исходной формы) или косвенных признаков дефектов и отказов (утечек, запаха, "потения" материала - выступания на наружной поверхности трубопроводов капель жидкости). При необходимости изоляционное покрытие удаляется. 2.7.1.2. Визуальный контроль выполняется невооруженным глазом или с помощью лупы. Увеличение лупы при обследовании основного материала и сварных соединений должно быть не менее чем 4-х кратное. 2.7.1.3. Измерительный контроль проводится с помощью следующих средств измерения: линейки измерительные (ГОСТ 427), штангенциркули (ГОСТ 164), толщиномеры ультразвуковые (ГОСТ 8.495). Для измерительного контроля применяются средства измерения утвержденных типов, зарегистрированных в государственном реестре средств измерений, прошедшие поверку перед применением и имеющие свидетельство о поверке установленного образца. 2.7.1.4. При измерительном контроле определяются толщина стенок трубопроводов и размеры выявленных дефектов. 2.7.1.5. Толщина стенок должна измеряться в местах, оговоренных в разделах 2.6, 2.7 и дополнительно в местах с обнаруженными коррозионными повреждениями и рядом с выявленными дефектами (на расстоянии 5-15 мм от них), на околошовных зонах - не менее 3-х измерений равномерно по кольцевому шву и не менее 3-х измерений на 1 м продольного шва с каждой стороны шва. 2.7.1.6. Во время контроля особое внимание должно быть обращено на выявление трещин в основном металле трубопроводов и их сварных швах с патрубками насосов, задвижек, заслонок, обратных клапанов и другого оборудования. 2.7.1.7. При обнаружении дефектов, размеры которых не определяются измерительным контролем, обследуемые участки трубопроводов должны быть подвергнуты тщательному контролю неразрушающими методами. 2.7.1.8. Результаты визуального и измерительного контроля оформляются актом, в котором указываются размеры выявленных дефектов и необходимость продолжения контроля другими методами дефектоскопии. 2.7.2 Акустико-эмиссионный контроль2.7.2.1 Акустико-эмиссионный контроль нефтепроводов проводится в соответствии с РД 03-131-97 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов». 2.7.2.2 Технологические и вспомогательные нефтепроводы должны подвергаться акустико-эмиссионному контролю по группам и категориям в соответствии с ПБ 03-585-03, ГОСТ 12.1.044-89. 2.7.2.3 Для каждого из нефтепроводов устанавливается в соответствии с проектом величина нагружения, которая не должна превышать 1,09 Рраб, где Рраб - рабочее давление определяемое проектом. 2.7.2.4 Акустико-эмиссионная диагностика проводится в соответствии с графиком нагружения, разработанным подрядчиком в соответствии с Приложением 1 настоящего РД и утвержденным главным инженером ОАО МН. 2.7.2.5 Нагружение внутренним давлением подразделяют на предварительное и рабочее. 2.7.2.6 Предварительное нагружение осуществляется при циклическом росте давления от нуля до 0,25 Рраб с последующим его возвращением к исходной величине давления. В течение этого цикла проверяется работоспособность аппаратуры и выполняется ее настройка, уточняется уровень шумов, выявляются посторонние источники сигналов. 2.7.2.7 По завершении цикла предварительного нагружения производится рабочее нагружение. Количество циклов рабочего нагружения должно быть не менее двух с равномерным повышением давления до проектного рабочего давления. 2.7.2.9 Совместно с проведением акустико-эмиссионного контроля проводится испытание нефтепровода на прочность нефтью. 2.7.2.10 Общее время акустико-эмиссионного контроля и испытании на прочность нефтепровода должно составлять 12 часов. 2.7.2.11. При проведении акустико-эмиссионного контроля и гидравлического испытания выполняется регистрация акустических сигналов нефтепровода с одновременным просмотром их на экране монитора, оценкой и классификацией по степени опасности. 2.7.2.12 Нагружение объекта внутренним давлением прекращается досрочно, если регистрируемый источник АЭ достигнет сигнала, соответствующего классу IV (катастрофически активный источник). В этом случае нефтепровод должен быть немедленно разгружен, выяснен источник АЭ, выполнен ДДК и ремонт нефтепровода с заменой дефектного участка. 2.7.2.13 Выявленные по результатам контроля источники сигналов II, III классов должны быть подвергнуты ДДК. Дефекты, подлежащие ремонту, должны быть устранены. 2.7.3 Магнитометрический контроль2.7.3.1 Магнитометрический контроль осуществляется в соответствии с методикой контроля и оценки напряженно-деформированного состояния нефтепроводов с использованием магнитных параметров деформационной способности металла (Приложение 2). 2.7.3.2 Магнитометрическому контролю подвергаются зоны нефтепроводов в соответствии с Разделом 2.4. табл. 1. 2.7.4 Ультразвуковой контроль.2.7.4.1 УЗК применяется для контроля кольцевых (монтажных) сварных швов. 2.7.4.2 УЗК, как дополнительный метод, применяется по результатам визуального и измерительного, акустико-эмиссионного и магнитометрического контроля. 2.7.4.3 Ультразвуковому контролю подлежат зоны, указанные в разделе 2.5 настоящего РД, в том числе: - зоны с источниками акустической эмиссии II, Ш, IV класса; - области концентраторов напряжений нефтепроводов, выходящие за нулевую отметку по обе ее стороны не менее чем на 45; - области концентраторов напряжений в зоне сварных швов, включающие сварной шов и зону термического воздействия, на расстоянии до 48 от шва; - зоны с вмятинами, задирами, порами, коррозионными язвами и поражениями для обнаружения трещин и других дефектов с потерей металла. 2.7.4.4 С помощью ультразвукового контроля выявляются дефекты типа нарушения сплошности (раковины, поры, неметаллические включения, трещины, непровары и др.), измеряется толщина стенок труб. 2.7.5 Капиллярный контроль2.7.5.1 Область и порядок применения капиллярного контроля ограничены и определяются ГОСТ 18442-80*. Капиллярному контролю подлежат нефтепроводы и сварные соединения в области: дефектов, выявленных другими методами контроля; сигналов АЭ II, III, IV классов; концентраторов напряжений согласно разделу 2.7.3; наличие возможных неявных дефектов (аномалий). 2.7.5.2 Капиллярным методом контроля выявляются дефекты, выходящие на поверхность: трещины, расслоения, закаты. 2.7.5.3 Нефтепроводы, их сварные соединения по результатам контроля капиллярным (цветным) методом считаются годными, если индикаторные следы дефектов отсутствуют. (Округлые индикаторные следы с максимальным размером до 0,5 мм включительно не учитываются независимо от толщины контролируемого металла). 2.7.6 Магнитопорошковый контроль2.7.6.1 Область и порядок применения магнитопорошкового контроля ограничены и определяются ГОСТ 21105-87. Магнитопорошковому контролю подлежат сварные соединения и технологическая арматура нефтепроводов в области: дефектов, выявленных другими методами контроля; сигналов АЭ II, III, и IV классов; концентраторов напряжений, согласно Разделу 2.3.5.; наличия возможных неявных дефектов (аномалий). 2.7.6.2 Магнитопорошковым методом контроля выявляются поверхностные и подповерхностные трещины. 2.8 Гидравлические испытания2.8.1 Технологические и вспомогательные нефтепроводы подлежат гидравлическому испытанию на прочность и плотность водой при положительных температурах окружающей среды и незамерзающей жидкостью при отрицательных температурах окружающей среды при вводе в эксплуатацию объектов НПС, не эксплуатировавшихся более 3-х лет. 2.8.2 Величина испытательного давления должна соответствовать требованиям РД-91.020.00-КТН-335-06 "Нормы проектирования нефтеперекачивающих станций". 2.8.3 Гидравлические испытания нефтепроводов проводятся в соответствии с проектно- сметной документацией (ПСД), разработанной проектной организацией, на аттестованном испытательном оборудовании. 2.8.4 При проведении АЭД нефтепроводов выполняются испытания технологических нефтепроводов нефтью путем подъема давления до 1,09 Рраб в соответствии с разделом 2.7.2. в сроки проведения диагностики, определенные в п. 2.1 настоящего РД. 2.8.4.1 Режим нагружения нефтепроводов должен соответствовать графику нагружения согласно Приложению 1. 2.8.4.2 В ходе проведения испытаний осуществляется непрерывный, акустико-эмиссионный контроль. 2.8.4.3 Испытания прекращаются досрочно в случаях, когда регистрируемый источник АЭ достигает класса IV. Объект должен быть разгружен. Испытания возобновляются после проведения ДДК источника АЭ и устранения дефекта. 2.9 Определение сроков проведения очередной диагностики2.9.1 В случае выявления по результатам комплексного обследования противокоррозионной защиты нефтепроводов и работы средств ЭХЗ, проводимого в соответствии с "Инструкцией по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз морских терминалов и железнодорожных эстакад", участков нефтепроводов с ростом коррозионных дефектов, определение сроков следующей диагностики данного участка нефтепровода производится в соответствии с Приложением 4. 2.9.2. При отсутствии на технологических и вспомогательных нефтепроводах участков с ростом коррозионных дефектов срок следующей диагностики технологических и вспомогательных нефтепроводов определяется в соответствии с Разделом 2.1.3.2 3 УСТРАНЕНИЕ ВЫЯВЛЕННЫХ ДЕФЕКТОВ ПО РЕЗУЛЬТАТАМ ДИАГНОСТИКИ3.1 ОАО МН в срок от 30 до 45 дней, в зависимости от количества дефектов (до 50 шт. - 30 дней, от 50 до 100 шт. - 35 дней, от 101 и более - 45 дней), со дня получения технического отчета по диагностике выполняет привязку дефектов но месту их расположения с оформлением акта. 3.2 В акте указывается расстояние от ближайших маркеров (задвижек, вантузов, оборудования) до места расположения Дефекта. Акт подписывается начальником отдела эксплуатации РНУ, главным механиком РНУ, начальником НПС, утверждается главным инженером РНУ и в течение одного дня после оформления представляется в ОАО МН. 3.3 На основании анализа поступивших отчетов по диагностике, ОАО МН разрабатывает и направляет в ОАО «Гипротрубопровод» задания на проектирование по устранению дефектов. 3.4 План устранения дефектов на технологических нефтепроводах разрабатывается ОАО МН на год по форме приложения 9, с разбивкой по месяцам. Устранение дефектов должно производиться в соответствии со сроками, указанными в отчетах по диагностике, в том числе соединительных деталей незаводского исполнения и приварных элементов. 3.5 Включаемые в план устранения дефекты должны быть обеспечены ПСД, утвержденной в производство работ. В плане устранения дефектов выборочным ремонтом на год указывается: - наименование нефтепровода; - наименование НПС; - наличие дефектов на начало планируемого года; - планируемый месяц устранения; - продолжительность остановки или работы нефтепровода сниженным режимом. 3.6. Результаты устранения дефектов, ненормативных соединительных элементов к приварных элементов, временных ремонтных конструкций вносятся в соответствующие разделы паспорта на технологические и вспомогательные нефтепроводы (разделы 4, 6, 8, 10, 11, приложения 4,5 [29]); СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ1. РД 16.01-60.30.00-КТН-085-1-05 Методика диагностики и аттестации технологических нефтепроводов НПС. 2. РД-08.00-29.13.00-КТН-012-1-05 Положение о порядке проведения технического освидетельствования и продления срока службы трубопроводной арматуры нефтепроводов. 3. РД 153-39.4Р-124-02 Положение о порядке проведения технического освидетельствования и продления срока службы технологического оборудования НПС МН. 4. РД 09-102-95 Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России. Утв. постановлением Госгортехнадзора России № 57 от 17.11.95. 5. РД 153-39.4-056-00 Правила технической эксплуатации магистральных нефтепроводов. - М.: Недра, 2001. 6. Правила безопасности при эксплуатации магистральных нефтепроводов. - М.: Недра, 1989. 7. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах Утв. Постановлением Госгортехнадзора России № 43 от 09.07.2002 г. 8. РД-23.040.00-КТН-090-07 Классификация дефектов и методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов. 9. РД 153-39ТН-008-96 Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций. Уфа: ИПТЭР, 1997. 10. ПБ 05-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. 11. РД 153-39.4Р-118-02 Правила испытаний линейной части действующих магистральных нефтепроводов. 12. ТУ 102-488-95. Детали соединительные и узлы магистральных и промысловых трубопроводов на Рр до 10 МПа (100 кгс/см2). 13. Регламент по организации планирования и оформления остановок магистральных нефтепроводов. Утв. приказами ОАО «АК «Транснефть» № 237 от 23.04.01, № 326 от 05.06.01. 14. ПБ 08-183-98 Порядок оформления и хранения документации, подтверждающей безопасность величины максимально разрешенного рабочего давления при эксплуатации объекта магистрального трубопровода. 15. РД 153-39.4Р-119-03 Методика оценки работоспособности и проведения аттестации магистральных нефтепроводов. - М.: ОАО «АК «Транснефть», 2003. 16. РД 39-1.10-004-99. Методические рекомендации по количественной оценке состояния магистральных газопроводов с коррозионными дефектами, их ранжирования по степени опасности и определению остаточного ресурса. - М. ПО «Спецнефтегаз». - 2000. 17. РД 39-00147109-001-91 Методика оценки работоспособности труб линейной части нефтепроводов на основе диагностической информации. - Уфа. ВНИИСПТнефть. 1991. 18. ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля. 19. ПОТ РМ-016-2001 РД 153-34.0-03.150-00 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок. - М.: НЦ ЭНАС, 2001. 20. Регламент учета и анализа отказов основного механотехнологического оборудования НПС. Утв. приказом ОАО «АК «Транснефть» № 326 от 05.06.01. 21. Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов. Согласовано с Госгортехнадзором России 11.01. 96. 22. РД 50-690-89 Методы оценки показателей надежности по экспериментальным данным. 23. ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов 24. ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод. 25. ГОСТ 18442-80* Контроль неразрушающий. Капиллярные методы. Общие требования. 26. ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод. 27. РД 39-0147103-372-86 «Инструкция по обследованию коррозионного состояния магистральных нефтепроводов» Миннефтепром 22.12.1986 г. 28. ОР-03.100.50-КТН-415-06 Регламент планирования устранения дефектов выборочным ремонтом на магистральных нефтепроводах ОАО «АК «Транснефть». 29. ОР-13.01-60.30.00-КТН-020-1-03 Регламент ведения паспортов на технологические и вспомогательные нефтепроводы 30. РД-29.200.00-КТН-175-06 Инструкция по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад. 31. РД-91.200.00-КТН-119-07 Технология ремонта трубопроводов с применением чопов, патрубков и тройников Приложение 1Утверждаю Главный инженер ОАО «МН» _____________ ФИО «__» _______200__ г График нагружения технологических и вспомогательных нефтепроводов откачки утечек НПС при проведении акустико-эмиссионного контроля совместном с испытаниями на прочность(Наименование участка нагружения)

Примечания: 1. Рраб - рабочее давление диагностируемого нефтепровода в соответствии с проектом 2. t - время выдержки при испытательном давлении, составляет 10 мин. 3. р - период нагружения. Рекомендуемая скорость нагружения Рисп/60-Рисп/20 [МПа/мин] Приложение 2МЕТОДИКА КОНТРОЛЯ И ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ НЕФТЕПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ МАГНИТНЫХ ПАРАМЕТРОВ ДЕФОРМАЦИОННОЙ СПОСОБНОСТИ МЕТАЛЛАМагнитометрический метод контроля (метод магнитной памяти металла) основан на регистрации магнитных полей рассеяния (МПР) и анализе их распределения на контролируемом нефтепроводе. При этом определяются области аномального изменения МПР, обусловленные неоднородностью напряжённо-деформированного состояния и наличием зон концентрации напряжений в металле. Метод позволяет путем измерения поля остаточной намагниченности вдоль поверхности нефтепровода проводить оценку его напряженно-деформированного состояния с учетом изменившихся свойств металла. Для количественной оценки уровня концентрации напряжений определяется градиент (интенсивность изменения) нормальной составляющей магнитного поля рассеяния Нр при переходе через линию КН (линию Нр=0)

где Кин - градиент магнитного поля рассеяния или магнитный коэффициент интенсивности напряжений, характеризующийся интенсивностью изменения намагниченности металла в зоне концентрации напряжений и, соответственно, интенсивностью изменения поля Нр; |ΔНр| - модуль разности поля Нр между двумя точками контроля, расположенными на равных отрезках λк по обе стороны от линии Нр=0. Для выполнения измерений напряженности магнитного поля рассеяния используются приборы типа ИКНМ-2Ф и ИКН-1М с феррозондовыми преобразователями. В качестве датчиков этих приборов могут быть полимеры или градиентомеры. Для труб диаметром до 219 мм контроль осуществляется сканированием датчика по 4-м образующим со смещением на 90° вдоль периметра нефтепровода (в доступных местах). Анализ напряжённо-деформированного состояния нефтепровода и определение зон КН выполняется на основе результатов контроля, полученных по всем образующим. В случае фиксирования на экране прибора скачкообразного увеличения абсолютной величины МПР с изменением знака поля (или без изменения), на поверхности нефтепровода эти зоны следует отметить мелом или краской. Зоны КН, как правило, имеют характерное распределение поля Нр, при котором расстояние между экстремальными значениями кратно толщине или диаметру трубы. В зонах расположения язвин коррозии на наружной поверхности нефтепровода, как правило, имеет место резкое локальное увеличение абсолютной величины поля Нр (может быть без изменения знака). Эти зоны также следует фиксировать при контроле и отмечать их расположение мелом или краской на поверхности нефтепровода. В выявленных зонах КН дополнительно проводится контроль по периметру трубы для более точного определения максимального градиента поля, соответствующего максимальной деформации металла. Контроль сварных соединений с использованием прибора ИКН-1М осуществляется с помощью сканирующего устройства, состоящего из четырёх феррозондовых преобразователей 1, 2, 3, 4 и позволяющего одновременно с измерением величин напряжённости магнитного поля Нр выполнять измерение длины контролируемого участка. Качество сварных соединений при такой методике контроля оценивается по характеру распределения магнитного поля Нр, значениям коэффициента интенсивности изменения этого поля по длине λк для каждого канала измерений (Кин) и длине λ‡ между каналами (Кбин)

Прибор позволяет автоматически обрабатывать результаты по каждому каналу измерений, определяются максимальные и средние значения Кин и Кбин. Оценка напряженно-деформированного состояния (НДС) и определение зон концентрации напряжений осуществляются установлением взаимосвязи распределения собственного магнитного поля рассеяния, измеряемого на поверхности нефтепроводов, с распределением в них остаточной намагниченности и, соответственно, остаточных (или рабочих) напряжений и деформаций. Обработка результатов контроля является одинаковой как для основного металла, так и для металла сварных соединений. Обработка результатов осуществляется следующим образом: - при анализе результатов контроля по каждому каналу измерений по характерным признакам изменения поля Нр и его градиента выделяются зоны КН и составляется таблица максимальных значений Кин и Кбин для всех зон КН, зафиксированных при контроле нефтепроводов одного типоразмера; - для всех зон КН по выбранным максимальным Кин и Кбин производится расчёт их среднеарифметических значений

где: i = l, 2, 3,...; n - количество зон КН или количество значений Кин и Кбин, взятых в расчёт; - из всех зон

КН, выбираются зоны, которые имеют самые большие градиенты поля Кmaxин

и

- проводится сравнение полученных соотношений m и mб с предельной величиной mпр, которое характеризует деформационную способность металла и определяется в лабораторных и промышленных исследованиях. Для нефтепроводов, изготовленных из сталей Ст 20, 09 Г2С, 17 ГС, значения mпр представлены с таблице 1. Величина mпр определяется по результатам контроля из соотношения

где Кmaxин и Ксрин - градиенты поля в зонах КН, рассчитанные по результатам контроля. Зоны максимальной концентрации напряжений, в которых Кmaxин или одно из соотношений m или mб равно или превышает Кпредин или mпр, соответствуют предельному состоянию предразрушения. Наиболее предрасположенными к развитию повреждений являются участки нефтепроводов и сварных швов, на которых выявлены зоны КН с максимальными значениями Кин или Кбин и соотношения m. В таблице 1 приведены значения предельного соотношения mпр Таблица 1 Значения предельного соотношения для магнитного показателя деформационной способности металла mпр

В зонах максимальной концентрации напряжений проводится ДДК с целью выявления поверхностных трещин и глубинных дефектов. Если в зонах концентрации напряжений выявлены недопустимые дефекты по нормам, то такие участки нефтепроводов или сварные стыки подлежат замене или ремонту. В случае, если в этих зонах дефекты не выявлены или выявленные дефекты допустимы по критериям отбраковки, такие зоны выделяются в группы первоочередного контроля в следующее техническое обследование нефтепроводов. Приложение 3ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОБСЛЕДОВАНИЮ ОПОР, ПОДВЕСОК, ФУНДАМЕНТОВ1. При обследовании опор, фундаментов должен быть выполнен геодезический контроль положения всех элементов, их соответствия проектной документации и требованиям СНиП III-42-80* согласно таблице 1 и ПБ 03-585-03. Таблица 1 Допускаемые отклонения осей опор, фундаментов, трубопроводов

2 Опоры, подвески и фундаменты под нефтепроводы должны соответствовать следующим требованиям: - нефтепроводы должны плотно прилегать к строительным конструкциям; - опоры и подвески должны располагаться на расстоянии не менее 50 мм от сварных швов для труб диаметром менее 50 мм и не менее 200 мм для труб диаметром свыше 50 мм; - тяги подвесок нефтепроводов, не имеющих тепловых удлинений, должны быть установлены отвесно; тяги подвесок нефтепроводов, имеющих тепловые удлинения, должны устанавливаться с наклоном в сторону, обратную удлинению; - пружины опор и подвесок должны быть затянуты в соответствии с указаниями в проекте; на время монтажа и гидравлического испытания нефтепроводов пружины должны быть разгружены распорными приспособлениями; - фундаменты, устанавливаемые на дне лотков и каналов, не должны препятствовать свободному стоку воды по дну лотка или канала. 3 Недопустимые дефекты опор, фундаментов под нефтепроводы и мероприятия по их устранению: 3.1 Не допускается проседание опор, фундаментов под нефтепроводом. Проседание должно быть устранено поднятием нефтепровода с усилием равным весу нефтепровода с содержимым продуктом. Контроль прилагаемого усилия должен контролироваться динамометром. Устранение провисания нефтепроводов осуществляется установкой под подушки опор металлических прокладок, привариваемых к строительным конструкциям. Просевшую бетонную облицовку ремонтируют, заполняя полость гравием (щебнем), с последующей заделкой поврежденных мест бетоном. Трещины в бетоне расчищают, промывают и заделывают пластичным бетоном, имеющим марку более высокую, чем основной бетон фундамента. 3.2 Не допускается деформация элементов опор, подвесок. Деформированные элементы опор должны быть вырезаны и заменены. Деформированные подвески должны быть заменены. 3.3 Не допускаются обширные коррозионные повреждения поверхности элементов опор, подвесок площадью 25 мм2 и более и глубиной поражения 20 % и более от толщины элементов. Элементы опор и подвески с такими дефектами должны быть вырезаны и заменены. Точечные коррозионные язвы диаметром до 5 мм и глубиной поражения до 10 % от толщины элементов должны быть зашлифованы и покрыты антикоррозионным покрытием. Точечные коррозионные язвы с глубиной поражения от 10 % до 20 % от толщины элементов подлежат зачистке и заварке. 3.4 Не допускается наличие трещин в сварных швах и элементах длиной 3 мм и более и глубиной 20 % и более от толщины элемента. Элементы с недопустимыми дефектами должны быть вырезаны и заменены. 3.5 Ремонт с вырезкой и заменой элементов опор должен выполняться на основании разработанного проекта производства работ. 3.6 Недопустимые дефекты опор, фундаментов и подвесок должны устраняться до проведения аттестации. Приложение 4РАСЧЕТ СРОКА ДИАГНОСТИКИ ТЕХНОЛОГИЧЕСКИХ И ВСПОМОГАТЕЛЬНЫХ НЕФТЕПРОВОДОВ НПС НА ОСНОВЕ ДАННЫХ О НАЛИЧИИ УЧАСТКОВ С РОСТОМ КОРРОЗИОННЫХ ДЕФЕКТОВОбщая часть Оценка величины остаточной скорости коррозии и расчет срока диагностики технологических и вспомогательных нефтепроводов НПС на основе данных о наличии участков с ростом коррозионных дефектов необходимы для достоверного определения остаточного ресурса участков трубопроводов, имеющих коррозионные повреждения и находящихся под катодной защитой. Алгоритм технологических операций процесса количественной оценки величины остаточной скорости коррозии включает следующие этапы: определение скорости свободной коррозии без катодной защиты; определение степени защиты при фактическом уровне защитных потенциалов; определение остаточной скорости коррозии в количественном выражении. 1 Определение скорости свободной коррозии. Скорость свободной коррозии трубопроводов НПС с учетом факторов эксплуатации определяется по следующей формуле: Vкорр.св = Vкорр.гр + Vкорр.бт + Vкорр.мб + Vкорр.гп, (1) где Vкорр.св - скорость роста коррозионных дефектов, определенная согласно данным табл. 1. Vкорр.гр - скорость роста коррозионных дефектов, обусловленная коррозионной агрессивностью грунта; Vкорр.бт - скорость роста коррозионных дефектов, обусловленная плотностью блуждающих токов; Vкорр.мб - скорость роста коррозионных дефектов, обусловленная микробиологической активностью грунта; Vкорр.гп - скорость роста коррозионных дефектов, обусловленная неравномерностью прокладки трубопровода. Таблица 1 Расчет свободной скорости роста коррозионных дефектов

Примечания: КГ - количество единиц коррозионно-опасных бактерий. Кс - активность коррозионно-опасных бактерий по восстановлению атомарной серы. При Кс = 0 и КГ = 0 Vкорр.мб = 0. 2 Определение степени защиты и эффективности противокоррозионной защиты в целом. Эффективность комплексной противокоррозионной защиты определяется параметром, называемым «степень защиты, Кр». Степень защиты за прошедший период времени после проведения очередной диагностики определяется ежегодно по следующей формуле:

где Kpi - степень защиты за прошедший год, с отсчетом от даты последней диагностики. Расчет Kpi выполняется по формуле: Kpi = Kp0i (1-Kocm), (3) где Kpoi - среднее годовое значение в диапазоне зафиксированных значений защитных поляризационных потенциалов; Кост - поправочный коэффициент, учитывающий защищенность трубопровода по времени. Таблица 2 Коэффициент корреляции показателя степени защиты Kpoi

Таблица 3 Коэффициент корреляции показателя степени защиты Кост

3 Определение остаточной скорости коррозии и периодичности следующей диагностики. Исходя из рассчитанных значений степени защиты Кр, скорости свободной коррозии Vкopp.cв и категории трубопровода периодичность диагностики определяется ежегодно, с отсчетом от даты последней диагностики, согласно данным таблицы 4 и оценкой остаточной скорости коррозии. Количественные значения остаточной скорости коррозии при катодной защите трубопроводов рассчитывают по формуле: Vко = Vкорр.св(1 - Vp) (4) Таблица 4 Определение периодичности диагностики трубопроводов НПС*

Примечание: значения периодичности диагностики рассчитаны исходя из требований ПБ 03-585-03 для скорости свободной коррозии и степени защиты нефтепровода с учетом максимально допустимого значения, равного 8 годам. Приложение 8

Настоящее техническое задание определяет требования, предъявляемые к работам по проведению диагностики технологических и вспомогательных нефтепроводов. Требования, предъявляемые к работам по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, изложены в «Инструкции по обследованию коррозионного состояния технологических и вспомогательных нефтепроводов НПС, нефтебаз, морских терминалов и железнодорожных эстакад». НПС «____________» МН «_____________________ - _____________________» Заказчик: _____________________/ОАО МН/ Исполнитель: _________________________/Подрядная организация/ 1.1. Наименование объекта обследования и диагностирования - технологические и вспомогательные нефтепроводы НПС «__________________» магистрального нефтепровода «___________ - ____________». Год строительства - 19__ г. Год ввода в эксплуатацию - 19__ г. 1.2. Схема технологических и вспомогательных нефтепроводов НПС «__________________» МН _________________ - ____________________ - Приложение 1. 1.3. Перечень участков трубопроводов, подлежащих обследованию и диагностированию: 1.3.1. Технологические нефтепроводы:

* для НПС с резервуарным парком 1.3.2. Вспомогательные нефтепроводы: