Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СН 437-81 Инструкция по проектированию технологических трубопроводов из стеклянных труб.ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ИНСТРУКЦИЯ СН 437-81 Утверждена Москва Стройиздат 1983

Регламентирует вопросы проектирования внутрицеховых и межцеховых технологических трубопроводов из стеклянных труб, предназначенных для транспортирования сред с различными физико-химическими свойствами, с температурой от минус 50 °С до плюс 100 °С (для труб из малощелочного стекла) и до плюс 120 °С (для труб из боросиликатного стекла) на давление до 0,6 МПа. С введением в действие настоящей Инструкции утрачивают силу «Рекомендации по применению стеклянных труб при проектировании технологических трубопроводов» (СН 437-72). Разработана институтом ВНИПКИлегпродмонтаж Минмонтажспецстроя СССР с участием треста Союзстекломонтаж Минмонтажспецстроя СССР. Редакторы: инж. И.В. Сессин (Госстрой СССР), д-р техн. наук М.Г. Скакунов, канд. техн. наук В.Г. Наумов, инженеры А.Б. Корняков, Е.И. Езерский (ВНИПКИлегпродмонтаж), И.М. Медведовский и В.Г. Меламед (Союзстекломонтаж).

1. ОБЩИЕ УКАЗАНИЯ1.1. Требования настоящей Инструкции должны выполняться при проектировании внутрицеховых и межцеховых технологических трубопроводов из стеклянных труб, предназначенных для транспортирования жидких, газообразных и твердых веществ с различными физико-химическими свойствами, температурой от минус 50 °С до плюс 100 °С - для труб из малощелочного стекла 13-в и до плюс 120 °С - для труб из боросиликатного стекла и абсолютным давлением: жидких веществ - от 0,001 МПа (0,01 кгс/см2) до 0,7 МПа (7 кгс/см2); газообразных веществ - от 0,001 МПа (0,01 кгс/см2) до атмосферного; твердых веществ для гидротранспорта - от 0,001 МПа (0,01 кгс/см2) до 0,7 МПа (7 кгс/см2); твердых веществ для пневмотранспорта - 0,001 МПа (0,01 кгс/см2) до 0,106 МПа (1,06 кгс/см2). Примечания: 1. К технологическим трубопроводам, именуемым в последующем тексте, за исключением особо оговорённых случаев, - «трубопроводы», относятся трубопроводы, предназначенные для транспортирования в пределах промышленного предприятия или группы этих предприятий различных веществ (сырья, полуфабрикатов, реагентов, а также промежуточных и конечных продуктов, полученных или используемых в технологическом процессе, необходимых для ведения технологического процесса или эксплуатации оборудования. 2. Требования настоящей Инструкции не распространяются на проектирование стеклянных трубопроводов, предназначенных для транспортирования взрывоопасных веществ, легковоспламеняемых жидкостей, трубопроводов, прокладываемых в траншеях, а также трубопроводов, которые по условиям эксплуатации необходимо разогревать огнем, продувать паром или промывать жидкостью, температуры или давления которых превышают допускаемые значения, указанные в табл. 1.

1.2. При проектировании технологических трубопроводов из стеклянных труб, кроме требований настоящей Инструкции, следует руководствоваться требованиями главы СНиП по проектированию генеральных планов промышленных предприятий, главы СНиП по проектированию производственных зданий промышленных предприятий, Инструкции по проектированию технологических стальных трубопроводов на Рy до 10 МПа и других нормативных документов, утвержденных или согласованных Госстроем СССР. 1.3. Стеклянные трубопроводы следует предусматривать для транспортирования сред с различными физико-химическими свойствами в производствах, указанных в прил. 1. Допускается предусматривать прокладку стеклянных трубопроводов в производствах, не указанных в прил. 1, если эти производства аналогичны по технологическому процессу и транспортируемой среде производствам, перечисленным в указанном приложении. 1.4. Стеклянные трубопроводы не допускается предусматривать для транспортирования плавиковой кислоты. 1.5. При проектировании стеклянных трубопроводов для районов с сейсмичностью 8 баллов и более и районов распространения вечномерзлых грунтов необходимо выполнять дополнительно требования, приведенные в Инструкции по проектированию технологических стальных трубопроводов на Рy до 10 МПа. 1.6. Степень концентрации растворов различных веществ, которые допускается транспортировать по стеклянным трубопроводам, подведомственным Госгортехнадзору СССР, должна исключать возможность кристаллизации этих растворов и закупорку трубопроводов при их эксплуатации. 1.7. В технико-экономических расчетах срок эксплуатации стеклянных трубопроводов допускается принимать: трубопроводов, транспортирующих фосфорную кислоту, щелочи, щелочные растворы и вещества основного характера при температуре более 50 °С - 7 лет, а трубопроводов, транспортирующих остальные вещества - 10 лет. При соответствующем технико-экономическом обосновании (по данным эксплуатационной ревизии) допускается изменение нормативного срока эксплуатации трубопровода. 1.8. Строительство технологических трубопроводов из стеклянных труб, испытание их на прочность и плотность следует осуществлять в соответствии с требованиями главы СНиП по правилам производства работ для технологического оборудования. При необходимости проведения испытания трубопровода способами, не предусмотренными указанной главой СНиП, в составе проекта должны быть разработаны специальные технические условия на производство этих работ. 2. ВЫБОР ТРУБ, ФАСОННЫХ ДЕТАЛЕЙ, СОЕДИНИТЕЛЬНЫХ, КРЕПЕЖНЫХ ДЕТАЛЕЙ И АРМАТУРЫ2.1. Выбор типа и материала стеклянных труб должен осуществляться в зависимости от рабочего давления в трубопроводе, температурного перепада и физико-химических свойств транспортируемой среды по табл. 1. При проектировании стеклянного трубопровода из труб различного диаметра, рабочее давление и температурный перепад должны выбираться для труб большего диаметра. 2.2. Для строительства стеклянных трубопроводов следует предусматривать трубы и фасонные детали с гладкими концами по ГОСТ 8894-77, а также трубы и фасонные детали с коническими буртами и трубы и фасонные детали с защитными оболочками по специальным техническим условиям, утвержденным в установленном порядке. Сортамент стеклянных труб и основные физические параметры стекла, применяемого для изготовления труб, приведены в прил. 2-4. 2.3. Трубы, изготовленные из боросиликатного стекла, следует предусматривать для трубопроводов, транспортирующих среды температурой свыше 100 °С, а также для трубопроводов, эксплуатируемых с максимально возможным (по табл. 1) температурным перепадам. В остальных случаях следует применять стеклянные трубы, изготовленные из малощелочного стекла марки 13-в. 2.4. Для стеклянных трубопроводов следует предусматривать трубы и фасонные детали с гладкими концами. Трубы и фасонные детали с коническими буртами следует предусматривать в случае необходимости обеспечения максимально возможного (по табл. 1) рабочего давления в стеклянном трубопроводе. 2.5. Стеклянные трубы с защитной оболочкой должны предусматриваться для трубопроводов, транспортирующих вредные вещества 1-го класса опасности, а также горючие среды, к которым предъявляются повышенные требования надежности. 2.6. Соединительные и крепежные детали для трубопроводов следует предусматривать по ГОСТ 24184-80, ГОСТ 24201-80, ОСТ 36-30-78 - ОСТ 36-34-78 и техническим условиям на эти изделия, утвержденным в установленном порядке. 2.7. Для трубопроводов следует предусматривать разъемные фланцевые соединения. При необходимости обеспечения повышенной коррозионной стойкости соединений от воздействия окружающей среды допускается предусматривать муфтовые соединения. 2.8. Для уплотнения соединений стеклянных труб следует предусматривать резиновые прокладки, выбор которых должен осуществляться в зависимости от физико-химических свойств транспортируемого вещества по ГОСТ 24188-80. Материалы прокладок должны быть химически стойки к средам, используемых для промывки трубопровода. 2.9. Крепить трубопроводы к стенам, колоннам, каркасам агрегатов следует при помощи специально предназначенных для стеклянных труб стандартных кронштейнов (регулируемых и нерегулируемых) в комплекте с соответствующими хомутами. 2.10. Запорно-регулирующая арматура, устанавливаемая на стеклянных трубопроводах, должна быть химически стойкой к транспортируемому продукту. Трубопроводная арматура из стекла должна соответствовать ТУ 26-07-150-75. 2.11. Привод арматуры, устанавливаемый на трубопроводе, должен обеспечивать постепенное и плавное перекрытие трубопровода не менее чем за 4 с. Таблица 1 Примечания: 1. Группу трубопроводов следует устанавливать по параметру, который требует отнесения его к более ответственной группе. 2. Класс опасности вредных веществ следует определять по ГОСТ 12.1.005-76 и ГОСТ 12.1.007-76, горючесть (взрыво- и пожароопасность) - по ГОСТ 12.1.004-76. 3. Параметры транспортируемого вещества следует принимать: рабочее давление - равным избыточному максимальному давлению; температурный перепад-разность между температурой транспортируемой среды в трубопроводе и минимально возможной температурой окружающей среды. 3. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К ТРУБОПРОВОДАМСОЕДИНЕНИЯ ТРУБОПРОВОДОВ3.1. При рабочем давлении в трубопроводе более 0,1 МПа (1 кгс/см2) соединения стеклянных труб с гладкими концами должны предусматриваться на три натяжных кольца. Соединение этих труб на два натяжных кольца допускается предусматривать при рабочем давлении в трубопроводе менее 0,1 МПа (1 кгс/см2). 3.2. Длина вставки стеклянной трубы должна, быть не менее 200 мм при соединении на двух натяжных кольцах и не менее 250 мм - при соединении на трех натяжных кольцах. 3.3. Присоединение арматуры, компенсаторов, штуцеров, заглушек и других деталей к трубопроводам следует предусматривать на фланцах. 3.4. Присоединение трубопровода к ответным фланцам арматуры и оборудования при несовпадении их диаметров или отверстий необходимо выполнять при помощи накидных фланцев или переходных патрубков. Материал переходного патрубка должен выбираться в зависимости от физико-химических свойств транспортируемой среды. КРЕПЛЕНИЕ ТРУБОПРОВОДОВ3.5. Стандартные кронштейны для крепления трубопроводов следует приваривать к металлоконструкциям или к закладным деталям строительных конструкций, а также пристреливать их дюбелями или заделывать в ограждающие конструкции на цементном растворе, при этом величина заглубления кронштейнов в бетон или кирпичную кладку должна быть не менее 150 мм. 3.6. Допускается предусматривать крепление стеклянных трубопроводов непосредственно к нестандартным опорным конструкциям при условии возможности установки на них хомутов по ГОСТ 24193-80 и ГОСТ 24194-80. При этом несущая способность опорных конструкций должна обеспечивать надежность указанного вида крепления трубопроводов. 3.7. Опоры для крепления трубопроводов следую размещать, как правило, на расстоянии 250-300 мм от торца трубы и 60-75 мм от торца фасонной детали. 3.8. Каждую трубу условным диаметром более 50 мм необходимо крепить на двух опорах. Трубы условным диаметром 50 мм и менее следует крепить на одной опоре. Трубы длиной до 1500 мм независимо от их диаметра следует крепить на одной опоре, располагаемой в середине трубы. Расстояние между опорами трубопровода должно назначаться в зависимости, от длины трубы, при этом минимальное расстояние между опорами следует принимать 500 мм, а максимальное - 3000 мм. 3.9. Фасонные детали, размещаемые под вертикальным участком трубопровода высотой более 2 м, подлежат обязательному закреплению. При невозможности закрепления труб в местах поворотов и ответвлений для фасонных деталей, размещаемых на этих участках, необходимо предусматривать опорные конструкции. 3.10. Опорные конструкции для стеклянных трубопроводов должны предусматриваться жесткими. 3.11. Между стеклянной трубой и накидным хомутом следует предусматривать прокладку из эластичного материала по ГОСТ 24192-80. 3.12. Для арматуры и концевых деталей трубопроводов необходимо предусматривать самостоятельные опоры, исключающие возможность передачи на трубопровод нагрузок и воздействий, возникающих в процессе его эксплуатации. 3.13. Установку стеклянной арматуры следует предусматривать на двух опорах. 4. ПРОКЛАДКА ТРУБОПРОВОДОВОБЩИЕ УКАЗАНИЯ4.1. Прокладка внутрицеховых и межцеховых стеклянных трубопроводов должна осуществляться в соответствии с требованиями глав СНиП по проектированию генеральных планов промышленных предприятий; проектированию производственных зданий промышленных предприятий; Инструкции по проектированию технологических стальных трубопроводов на Рy до 10 МПа; а также Указаний настоящей Инструкции. 4.2. Трассы трубопроводов следует назначать из условия их наименьшей протяженности и максимального использования существующих закладных деталей и металлоконструкций для крепления трубопроводов. 4.3. На участках пересечения подземными стеклянными трубопроводами железных и автомобильных дорог, а также противопожарных преград следует предусматривать металлические трубы. 4.4. При многоярусной прокладке металлических и стеклянных трубопроводов последние следует располагать в нижнем ярусе при транспортировании по ним агрессивных сред и на любом уровне с металлическими трубопроводами при транспортировании нейтральных сред. 4.5. Прокладку трубопроводов в непроходных каналах допускается предусматривать только при условии обеспечения к ним свободного доступа обслуживающего персонала. 4.6. Минимальное расстояние в свету между поверхностями труб или изоляцией и строительными конструкциями или оборудованием, а также между этими трубами следует принимать для трубопроводов с условным диаметром: менее 50 мм - 70 мм; от 50 до 100 мм - 110 мм; от 150 до 200 мм - 120 мм. При прокладке трубопроводов разных диаметров, расстояние между ними в свету следует принимать как среднеарифметическое значение указанных выше величин. 4.7. Гидравлический расчет стеклянных трубопроводов следует производить в соответствии с нормами технологического проектирования с учетом данных, приведенных в прил.5. 4.8. Трубопроводы следует проектировать с учетом возможности их полного опорожнения самотеком. Уклоны трубопроводов следует принимать в зависимости от физико-химических свойств транспортируемых сред и, как правило, не менее: для газов и паров 0,003; для воды 0,003; для кислот, щелочей и горючих жидкостей 0,005; для жидких пищевых продуктов 0,01; для высоковязких и застывающих сред 0,02 Допускается прокладка трубопроводов с меньшими уклонами или без уклона, но при этом в составе проекта должны предусматриваться мероприятия по обеспечению их опорожнения. 4.9. При опорожнении стеклянных трубопроводов вакуумом, а также воздухом или инертным газом проектом следует предусматривать специальную технологическую схему проведения этих операций. Промывку стеклянных трубопроводов химическими средами следует предусматривать, как правило, по циркуляционной схеме. Опорожнение трубопроводов газообразными средами с избыточным давлением свыше 0,1 МПа (1 кгс/см2) не допускается. 4.10. При необходимости продувки и дренажа трубопровода необходимо устанавливать специальную арматуру. 4.11. Прокладку трубопроводов групп I и II следует предусматривать в местах наиболее безопасных от механических повреждений. Прокладка этих трубопроводов через, вспомогательные и складские помещения не допускается. 4.12. Трубопроводы, прокладываемые по стенам зданий, не должны пересекать оконные и дверные проемы. При прокладке вдоль наружных стен зданий трубопроводы следует размещать не менее чем на 0,5 м выше или ниже оконных проемов. 4.13. В местах пересечения трубопроводом стен, перекрытий и перегородок должны предусматриваться футляры (гильзы), концы которых должны выступать на 20-50 мм из пересекаемой конструкции. Длину футляров, пересекающих стены и перегородки, допускается принимать равной толщине пересекаемой стены или перегородки. Зазор между трубопроводом и футляром должен быть не менее 10 мм с уплотнением негорючим материалом, допускающим перемещение трубопровода. 4.14. При совместной прокладке стеклянных трубопроводов с металлическими допускается крепление стеклянных трубопроводов к стальным, если несущая способность стального трубопровода позволяет предусматривать указанный вид прокладки. 4.15. Крепление стеклянных трубопроводов к трубопроводам из цветных металлов и неметаллических материалов, трубопроводам на фланцевых соединениях и трубопроводам, подведомственным Госгортехнадзору СССР, а также крепление трубопроводов любого назначения к стеклянным трубопроводам, не допускается. 4.16. Трубопроводную арматуру и штуцера следует располагать в удобных для их обслуживания местах и по возможности группами. Маховик арматуры с ручным приводом, расположенный на горизонтальных участках трубопровода, должен размещаться в его верхней полуокружности. Штурвалы арматуры с ручным приводом должны располагаться на высоте не более 1,8 м от уровня пола или площадки обслуживания. 4.17. Фланцевые и муфтовые соединения трубопроводов должны быть окрашены в соответствующие света согласно отраслевым инструкциям. КОМПЕНСАЦИЯ ТЕМПЕРАТУРНЫХ ПЕРЕМЕЩЕНИЙ4.18. Стеклянные трубопроводы следует проектировать с учетом компенсации перемещений от изменения температуры стенки трубы. При этом температурное перемещение стеклянного трубопровода необходимо учитывать при температурном перепаде свыше 55 °С и длине прямого участка более 100 м. При температурном перепаде менее 55 °С температурную компенсацию допускается не предусматривать при любой длине трубопровода. 4.19. На стеклянных трубопроводах, Как правило, следует устанавливать П- или S-образные компенсаторы, компенсирующая способность которых в зависимости от диаметра и длины плеча этих компенсаторов приведена в табл. 2. Таблица 2

Плоскость П-образного участка трубопровода должна располагаться, как правило, на уровне или выше оси трубопровода. При проектировании трубопровода следует учитывать возможность самокомпенсации его перемещения за счет наличия изгибов трассы. 4.20. При невозможности самокомпенсации перемещений трубопровода и установки П- и S-образных компенсаторов допускается установка на трубопроводе линзовых, сальниковых и других компенсаторов, материал которых должен выбираться с учетом физико-химических свойств транспортируемой среды. На трубопроводах групп I и II установка компенсаторов сальникового типа не допускается. ТЕПЛОВАЯ ИЗОЛЯЦИЯ4.21. Необходимость применения для трубопроводов тепловой изоляции или тепловой изоляции совместно с обогревающим спутником должна устанавливаться в каждом отдельном случае в зависимости от физико-химических свойств перекачиваемых веществ, места прокладки трубопровода, требований технологического процесса и пожарной безопасности, а также с учетом эффективного и экономного расходования топливно-энергетических ресурсов. 4.22. Тепловая изоляция труб должна проектироваться с учетом несущей способности стеклянного трубопровода. 4.23. В качестве теплоизоляционного материала для трубопроводов следует предусматривать скорлупы из перлитоцемента или совелита и другие негорючие теплоизоляционные материалы. Толщина слоя тепловой изоляции должна определяться специальным расчетом. 4.24. Прокладку стеклянного трубопровода совместно с обогревающим спутником следует предусматривать, как правило, на сплошном основании или в коробе. При этом нагрузка от короба и трубопровода-теплоспутника не должна передаваться на стеклянный трубопровод. 4.25. Температура обогревающей среды и расстояние в свету между обогревающим трубопроводом - спутником и стеклянным трубопроводом должны назначаться из условия обеспечения температурного перепада, не превышающего максимально допустимый по табл. 1, и приниматься соответственно не более 150 °С и не менее 50 мм. 4.26. Принятый вариант прокладки стеклянного трубопровода со спутником тепла должен исключать возможность кипения транспортируемой среды. 4.27. При транспортировании по трубопроводу горючих сред температура теплового спутника должна быть не менее чем на 20 °С ниже температуры воспламенения транспортируемой горючей среды. 5. ЗАЩИТНЫЕ УСТРОЙСТВА ТРУБОПРОВОДОВ5.1. Проектирование средств защиты от статического электричества следует предусматривать для стеклянных трубопроводов, прокладываемых в зданиях с производствами, отнесенными по пожарной, взрывопожарной и взрывной опасности к категориям А, Б, В и Е, а также при отрицательном влиянии статического электричества на технологические процессы и качество продукции. Примечание. Возможность возникновения различных видов разрядов статического электричества и их воспламеняющаяся способность определяется по ГОСТ 12.1.018-79. 5.2. Защиту стеклянных трубопроводов от статического электричества следует предусматривать: при транспортировании по ним веществ с удельным электрическим сопротивлением свыше 104 Ом×м - заземление металлических фланцев или муфт, предусмотренных для соединения труб; при транспортировании веществ с удельным электрическим сопротивлением свыше 108 Ом×м, а также сред, на которые отрицательно влияет статическое электричество, помимо заземления металлических фланцев или муфт, нанесение на внутреннюю или наружную поверхность труб токопроводящих покрытий, ограничение скорости движения сред и др. При транспортировании по трубопроводам веществ с удельным электрическим сопротивлением 104 Ом×м и менее проектирования средств защиты трубопроводов от статического электричества не требуется. 5.3. Трубопроводы, предназначенные для транспортирования сред, которые могут изменять свои физико-химические свойства под воздействием света, должны окрашиваться, покрываться светозащитной изоляцией, прокладываться в закрытых коробах и др. 5.4. Для трубопроводов, подведомственных Госгортехнадзору СССР, располагаемых в местах постоянного нахождения людей и движения транспортных средств или в других зонах с повышенной опасностью их механического повреждения, следует предусматривать защитные ограждения. Конструкция ограждений в местах постоянного нахождения людей должна выполняться в виде поручней или сплошных кожухов, а в местах движения транспортных средств в виде рам с металлической сеткой. 5.5. При прокладке трубопроводов над дверными проемами, а также над местами постоянного нахождения людей необходимо предусматривать защитные устройства в виде кожухов или лотков, обеспечивающих безопасность обслуживающего персонала и сохранность трубопровода. На этих участках допускается предусматривать прокладку трубопровода из металлических или пластмассовых труб. 5.6. Опорные конструкции стеклянных трубопроводов необходимо защищать от атмосферной коррозии в соответствии с требованиями главы СНиП по защите строительных конструкций от коррозии. 5.7. Для стеклянных труб и фасонных деталей антикоррозионная защита не требуется. ПРИЛОЖЕНИЕ 1ОБЛАСТИ ПРИМЕНЕНИЯ СТЕКЛЯННЫХ ТРУБ ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ ПО ОТРАСЛЯМ НАРОДНОГО ХОЗЯЙСТВА

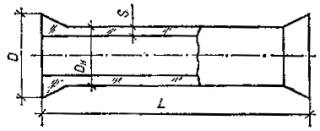

_____________ * Допускается при согласовании с ГУПО МВД СССР при разработке проектов. ПРИЛОЖЕНИЕ 2СОРТАМЕНТ СТЕКЛЯННЫХ ТРУБ С ГЛАДКИМИ КОНЦАМИ (ВЫПИСКА ИЗ ГОСТ 8894-77)

Примечания: 1. Трубы изготавливаются длиной от 1500 до 3000 мм с интервалом, кратным 250. Отклонения размеров по длине не должны превышать ±15 мм. 2. По ГОСТ 8894-77 изготавливаются следующие фасонные детали: отводы под углом 90°, 75°, 60°, 45°, 30° и 15°, отводы двойные; отступы; тройники равнопроходные и переходные, крестовины и переходы. 3. Стеклянные трубы и фасонные части выпускаются на Гомельском стекольном заводе им. Ломоносова и на Бучанском заводе стеклоизделий (Киевская обл.). ПРИЛОЖЕНИЕ 3СОРТАМЕНТ СТЕКЛЯННЫХ ТРУБ С КОНИЧЕСКИМИ БУРТАМИ

Примечания: 1. Трубы изготавливаются длиной 800, 1000, 1500, 2000 и 3000 мм. Отклонение размеров по длине не должно превышать ±15 мм. 2. По специальным техническим условиям изготавливаются следующие фасонные детали: отводы под углом 90°, отводы двойные, отступы, тройники равнопроходные и переходные, крестовины, переходы и вставки. ПРИЛОЖЕНИЕ 4ОСНОВНЫЕ ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТЕКЛА, ПРИМЕНЯЕМОГО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ

ПРИЛОЖЕНИЕ 5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Условный диаметр, мм |

Угол поворота потока, град |

|||||

|

90 |

75 |

60 |

45 |

30 |

15 |

|

|

40 |

0,28 |

0,25 |

0,22 |

0,18 |

0,17 |

0,12 |

|

50 |

0,23 |

0,20 |

0,17 |

0,14 |

0,11 |

0 |

|

80 |

0,17 |

0,14 |

0,10 |

0 |

0 |

0 |

|

100 |

0,15 |

0,1 |

0 |

0 |

0 |

0 |

Таблица 2

Отводы двойные и отступы

|

Условный диаметр, мм |

Отводы двойные |

Отступы |

Условный диаметр, мм |

Отводы двойные |

Отступы |

|

40 |

0,56 |

0,12 |

80 |

0,25 |

0,12 |

|

50 |

0,35 |

0,12 |

100 |

0,22 |

0,14 |

Таблица 3

Переходы (конфузоры и диффузоры)

|

Условный диаметр, мм |

Конфузоры |

Диффузоры |

Условный диаметр, им |

Конфузоры |

Диффузоры |

|

40´50 |

0 |

0,30 |

50´100 |

0,12 |

0,42 |

|

50´80 |

0 |

0,35 |

80´100 |

0,11 |

0,11 |

Таблица 4

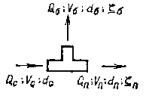

Тройники и крестовины при делении потока

|

Эскиз фасонной детали |

Коэффициент сопротивления |

VC/Vб; VC/VП |

|||||

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

||

|

|

xб |

0,7 |

1,5 |

2,5 |

4,2 |

6,5 |

9,2 |

|

|

xП |

0,1 |

0,15 |

0,28 |

0,65 |

1,20 |

2,1 |

где Q - расход жидкости;

V - скорость жидкости;

d - диаметр трубопровода;

x - коэффициент сопротивления.

Таблица 5

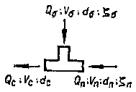

Тройники при слиянии потока

|

Эскиз фасонной детали |

Коэффициент сопротивления |

dб |

QП/QС |

|

|||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

||||

|

dС |

|

||||||||||

|

|

xб |

1,0 |

0,92 |

1,1 |

1,2 |

1,32 |

1,4 |

1,4 |

1,3 |

1,9 |

|

|

0,77 |

0,46 |

0,76 |

0,85 |

0,95 |

1,1 |

1,16 |

1,4 |

1,2 |

|

||

|

0,7 |

принимать по данным для крестовин |

|

|||||||||

|

xП |

1,0 |

3,6 |

10 |

4,4 |

2,6 |

1,6 |

1,02 |

0,67 |

0,3 |

|

|

|

0,77 |

33 |

12 |

5,3 |

2,9 |

1,8 |

1,12 |

0,7 |

0,42 |

|

||

|

0,7 |

40 |

15 |

6 |

3,2 |

1,9 |

1,17 |

0,72 |

0,42 |

|

||

где Q; V; d; x - то же, что в табл. 4.

Примечания: 1. Коэффициент сопротивления трения для стеклянного трубопровода рекомендуется определять по формуле

,

,

где V - средняя скорость движения жидкости, м/с;

d - внутренний диаметр трубопровода, м;

v - коэффициент кинематической вязкости жидкости, м2/с.

2. Коэффициент сопротивления стеклянных фасонных деталей с коническими буртами допускается принимать как для фасонных деталей с гладкими концами. 3. При проведении гидравлического расчета следует руководствоваться Рекомендациями по гидравлическому расчету стеклянных трубопроводов издания ЦБНТИ Минмонтажспецстроя СССР 1976 г.

Таблица 6

Крестовины при слиянии потока

|

Эскиз фасонной детали |

Коэффициент сопротивления |

VС |

QП/QС |

|

|||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

||||

|

Vб |

|

||||||||||

|

|

xб |

1,0 |

1,07 |

1,0 |

0,97 |

0,9 |

0,8 |

0,67 |

0,55 |

0,42 |

|

|

2,0 |

2,85 |

2,70 |

2,45 |

2,1 |

1,7 |

1,2 |

0,72 |

0,15 |

|

||

|

7,5 |

4,15 |

39 |

3,5 |

95 |

2,35 |

1,65 |

0,85 |

0 |

|

||

|

3,0 |

5,7 |

5,5 |

4,85 |

4,1 |

3,2 |

2,15 |

1,0 |

0,3 |

|

||

|

- |

40 |

15 |

6,0 |

3,3 |

1,9 |

1,17 |

0,72 |

0,42 |

|

||

где Q; V; d; t - то же, что в табл. 4.

СОДЕРЖАНИЕ

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/9168

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|