Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые.ГОСТ 18576-96 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Контроль неразрушающий РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ Методы ультразвуковые МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ Минск Предисловие 1 РАЗРАБОТАН Научно-исследовательским институтом мостов Петербургского государственного университета путей сообщения (НИИ мостов ПГУ ПС) ВНЕСЕН Госстандартом России 2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 10 от 4 октября 1996 г.) За принятие проголосовали:

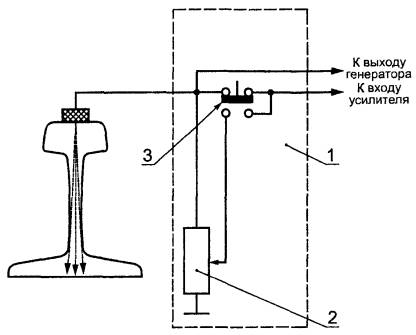

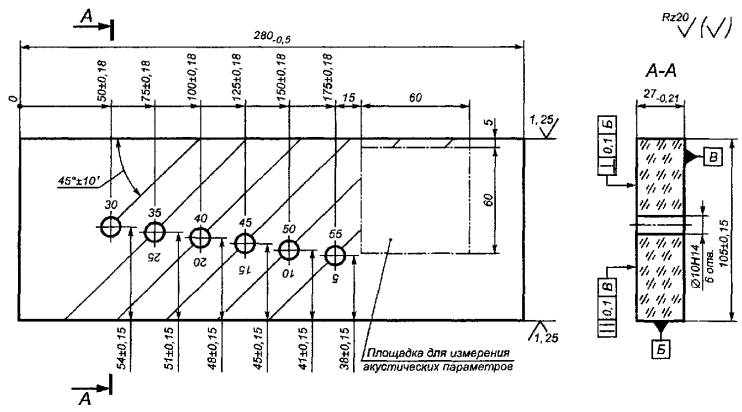

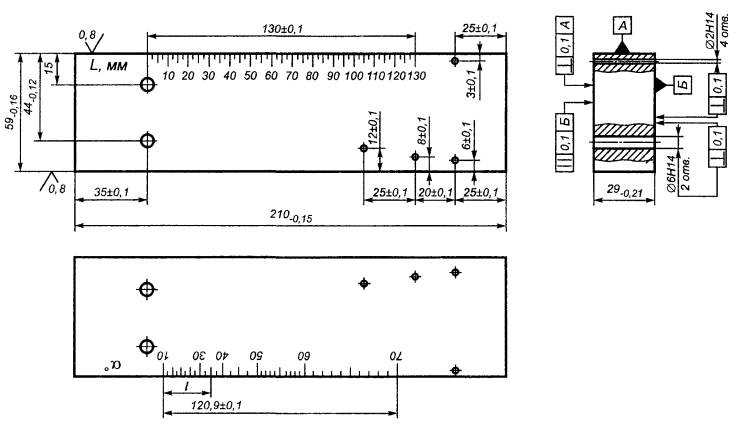

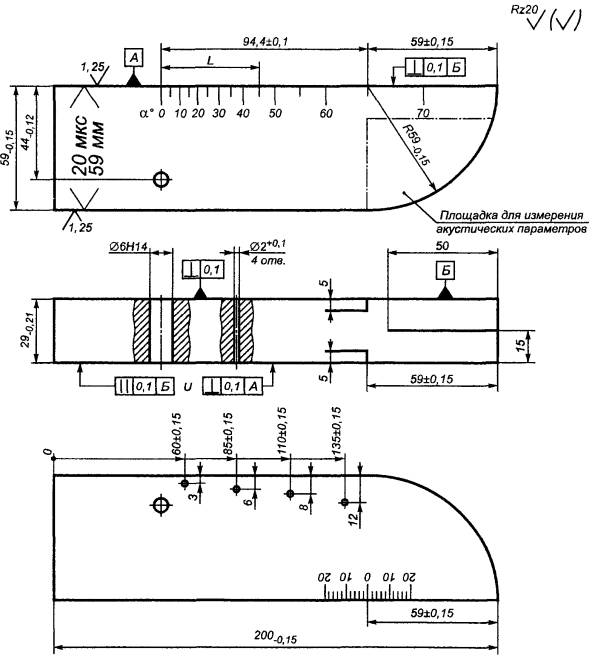

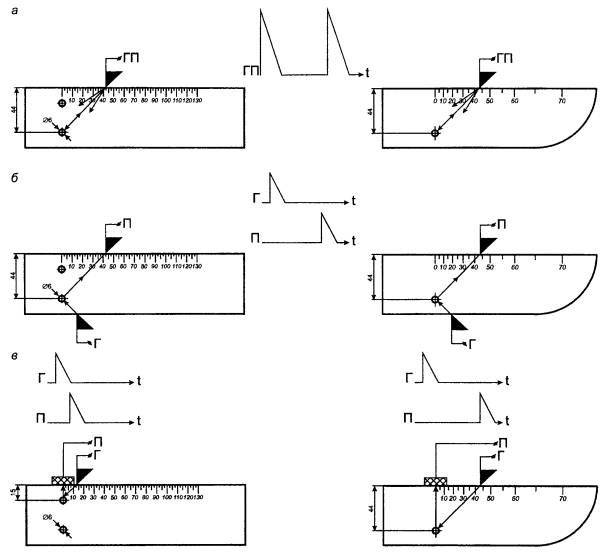

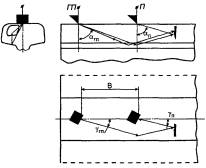

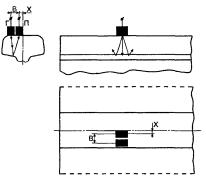

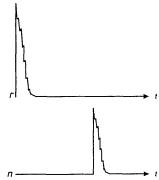

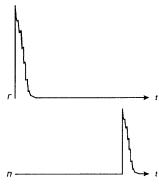

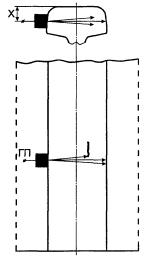

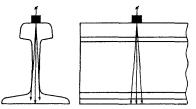

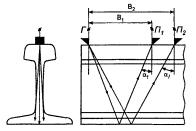

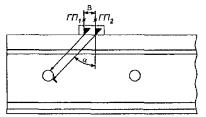

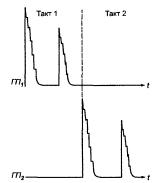

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 4 июля 2001 г. № 257-ст межгосударственный стандарт ГОСТ 18576-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г. 4 ВЗАМЕН ГОСТ 18576-85 СОДЕРЖАНИЕ ГОСТ 18576-96 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ Контроль неразрушающий РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ Методы ультразвуковые Nondestructive testing. Railway rails. Дата введения 2002-01-01 1 Область примененияНастоящий стандарт распространяется на рельсы типа Р50 по ГОСТ 7174, Р65 по ГОСТ 8161 и Р75 по ГОСТ 16210 при их изготовлении, эксплуатации и ремонте (восстановлении) и устанавливает методы при ручном и механизированном ультразвуковом контроле для выявления в головке, шейке и зоне продолжения шейки в подошву рельсов внутренних дефектов (расслоений, флокенов, раковин, неметаллических и инородных включений, трещин, дефектов электроконтактной сварки) в пределах чувствительности контроля, а также зон аномальных механических напряжений в рельсах. Тип и реальные размеры дефектов не определяются. Допускается распространять положения настоящего стандарта на контроль рельсов других типов. Стандарт не устанавливает методы ультразвукового контроля наплавки. Необходимость проведения ультразвукового контроля, объем контроля, тип и размеры недопустимых дефектов устанавливают в стандартах или технических условиях на рельсы. Определения терминов, использованных в настоящем стандарте, приведены в приложении А. 2 Нормативные ссылкиВ настоящем стандарте использованы ссылки на следующие стандарты: ГОСТ 12.1.001-89 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности ГОСТ 7174-75*) Рельсы железнодорожные типа Р50. Конструкция и размеры ГОСТ 8161-75*) Рельсы железнодорожные типа Р65. Конструкция и размеры ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые ГОСТ 16210-77*) Рельсы железнодорожные типа Р75. Конструкция и размеры ГОСТ 17622-72 Стекло органическое техническое. Технические условия ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования *) На территории Российской Федерации действует ГОСТ Р 51685-2000. 3 ОбозначенияВ настоящем стандарте применяют следующие обозначения и сокращения: КуI - чувствительность условная, мм; КуII - чувствительность условная, дБ; Кэ - чувствительность эквивалентная, дБ; α - угол ввода ультразвуковых колебаний в металл (угол ввода луча), . . . °; β - угол призмы ПЭП, . . . °; п - стрела наклонного ПЭП, мм; М - мертвая зона, мм; 2γР - ширина основного лепестка диаграммы направленности в плоскости падения волны, . . . °; τ - длительность импульса, излучаемого ПЭП, мкс; N0 - показание аттенюатора, соответствующее ослаблению эхо-сигнала от отверстия диаметром 6 мм на глубине 44 мм в СО-2 (СО-2Р, СО-3Р) до уровня, при котором оценивают условную чувствительность, дБ; Т - интервал времени между зондирующим импульсом и эхо-сигналом от вогнутой цилиндрической поверхности в СО-3Р при установке наклонного ПЭП в положение, соответствующее максимальной амплитуде эхо-сигнала, мкс; tп - среднее время распространения ультразвуковых колебаний в призме наклонного ПЭП, мкс; ψ - угол между двумя отражателями в СО-4, . . . °; γ - угол разворота ПЭП относительно продольной оси рельса, . . . °; ΔХ - условная ширина выявленного дефекта, мм; ΔH - условная высота выявленного дефекта, мм или мкс; ПЭП - пьезоэлектрический преобразователь; ΔL - условная протяженность, мм. Термины и соответствующие им определения приведены в приложении А. 4 Средства контроля и вспомогательные устройства4.1 При контроле должны быть использованы: - ультразвуковой импульсный дефектоскоп (далее - дефектоскоп) по нормативным документам (НД) с электроакустическими (пьезоэлектрическими или электромагнитоакустическими) преобразователями; - стандартные образцы для определения основных параметров контроля; - вспомогательные приспособления и устройства для соблюдения параметров сканирования и измерения характеристик выявленных дефектов. Допускается применять дефектоскопы с непрерывным излучением ультразвуковых колебаний, метрологические характеристики и параметры которых устанавливают в стандартах и (или) технических условиях на дефектоскопы конкретного типа. Дефектоскопы, преобразователи и стандартные образцы, используемые для контроля, должны быть аттестованы в установленном порядке. 4.2 Для контроля следует использовать дефектоскопы, работающие по эхо-методу, зеркальному методу, дельта-методу, теневому методу, зеркально-теневому методу, на частоте от 0,1 до 4,0 МГц. 4.2.1 Дефектоскопы, работающие по эхо-, зеркальному и дельта-методам, должны иметь аттенюатор. Значение ступени ослабления аттенюатора должно быть не более 2,0 дБ. При контроле эхо-методом допускается применять дефектоскопы без аттенюатора с проверкой условной чувствительности по стандартным образцам CO-1P или СО-1 по ГОСТ 14782 или дефектоскопы без аттенюатора с системой автоматической настройки и поддержания чувствительности. 4.2.2 Дефектоскопы, работающие по теневому или зеркально-теневому методам, должны иметь устройство для измерения условной чувствительности, выполненное по схеме имитатора дефектов, состоящего из аттенюатора и элементов коммутации (рисунок 1). 1 - имитатор дефектов; 2 - аттенюатор; 3 - переключатель Рисунок 1 - Схема устройства для измерения условной чувствительности Аттенюатор имитатора дефектов должен быть проградуирован в относительных единицах от 0,1 до 0,6 или в децибелах. Значение ступени ослабления аттенюатора должно быть не более 0,1 или 2,0 дБ соответственно. 4.3 Пьезоэлектрические преобразователи на частоту более 0,16 МГц - по ГОСТ 26266. Допускается применять специализированные преобразователи, изготовленные по техническим условиям (ТУ) и рабочим чертежам, утвержденным в установленном порядке. 4.4 Стандартные образцы СО-1Р, CO-2P и СО-3Р (рисунки 2 - 4) или стандартные образцы СО-1, СО-2 и СО-3 по ГОСТ 14782 следует применять для измерения и проверки основных параметров аппаратуры и контроля при совмещенной и раздельной схемах включения пьезоэлектрических преобразователей на частоту более 1,5 МГц. В остальных случаях для проверки основных параметров аппаратуры и контроля должны использоваться отраслевые стандартные образцы или стандартные образцы предприятия, аттестованные в установленном порядке. 4.4.1 Стандартный образец СО-1Р (рисунок 2) применяют для определения условной чувствительности при контроле эхо-методом. Образец СО-1Р должен быть изготовлен из органического стекла марки ТОСП по ГОСТ 17622. Скорость распространения продольной ультразвуковой волны на частоте (2,5±0,2) МГц при температуре (20±5) °С должна быть (2670±133) м/с. Амплитуда первого донного импульса по толщине образца на частоте (2,5±0,2) МГц и при температуре (20±5) °С не должна отличаться более чем на ±2 дБ от амплитуды первого донного импульса в образце-свидетеле, аттестованном органами государственной метрологической службы. Примечание - Цифры у отверстий диаметром 10Н14 на образце СО-1Р относительно поверхности ввода ультразвуковых колебаний указывают глубину расположения центра соответствующих отверстий диаметром 2Н14 в стандартном образце СО-1 по ГОСТ 14782. 4.4.2 Стандартный образец СО-2Р (рисунок 3) применяют для определения: - условной чувствительности при контроле эхо- и зеркальным методами; - мертвой зоны; - погрешности глубиномера и погрешности измерения координат отражателя; - стрелы преобразователя; - угла ввода ультразвуковых колебаний; - ширины основного лепестка диаграммы направленности наклонного ПЭП. Образец СО-2Р должен быть изготовлен из стали марки 20 по ГОСТ 14637. Скорость распространения продольной волны в материале образца при температуре (20±5) °С должна быть (5900±118) м/с. На боковые поверхности образца должны быть нанесены шкала значений L в миллиметрах и шкала значений утла α ввода ультразвуковых колебаний от 10° до 70° с интервалом 1° в соответствии с уравнением L = 44 tgα. Нулевые деления шкал должны совпадать с осью, проходящей через центры отверстий диаметром 6Н14 перпендикулярно к рабочим поверхностям образца. Примечание - Стрелу преобразователя определяют по соотношению п = 0,52l1 - 1,52l2. Значение угла α ввода ультразвуковых колебаний рассчитывают по выражению tgα = 0,034(l1 - l2), где l1, l2 - расстояния от проекции центра отверстия диаметром 6Н14 на рабочую поверхность образца до передней грани преобразователя в положениях, соответствующих максимальной амплитуде эхо-сигнала от отверстия на глубине 44 и 15 мм соответственно. 4.4.3 Стандартный образец СО-3Р (рисунок 4) применяют для определения: Рисунок 4 - Стандартный образец СО-3Р - условной чувствительности при контроле эхо- и дельта-методами; - мертвой зоны; - погрешности глубиномера и погрешности измерения координат отражателя; - стрелы преобразователя; - угла ввода ультразвуковых колебаний; - ширины основного лепестка диаграммы направленности наклонного ПЭП; - импульсного коэффициента преобразования при контроле рельсового или близкого к нему по акустическим свойствам металла. Образец СО-3Р должен быть изготовлен из стали марки 20 по ГОСТ 14637. Скорость распространения продольной волны в материале образца при температуре (20±5) °С должна быть (5900±118) м/с. На боковых и рабочих поверхностях образца должны быть выгравированы риски, проходящие через центр полуокружности и по оси рабочей поверхности. На боковую поверхность образца наносят шкалу значений угла α ввода ультразвуковых колебаний от нуля до 40° с интервалом 2° и от 40° до 70° - с интервалом 1° в соответствии с уравнением L = 44tgα. Нуль шкалы должен совпадать с осью, проходящей через центр отверстия диаметром 6Н14 перпендикулярно к рабочей поверхности образца. Значение 65° на шкале углов α ввода ультразвуковых колебаний должно совпадать с риской, проходящей через центр полуокружности. 4.5 Ультразвуковой специализированный дефектоскоп для выявления зон экстремальных механических напряжений в рельсах должен обеспечивать измерение амплитуды сигнала с погрешностью не более 1 дБ и интервала времени между сигналами - с относительной погрешностью не более 0,0001. 4.6 Систематическую проверку параметров, определяющих работоспособность дефектоскопов при сплошном контроле рельсов, допускается проводить с использованием электроакустических устройств. Перечень параметров и порядок их проверки должны быть указаны в технической документации на контроль. 5 Подготовка к контролю5.1 Поверхность рельса, с которой ведется контроль, должна быть очищена от: - отслоившейся окалины, грязи, льда и покрыта слоем контактирующей жидкости при использовании пьезоэлектрического преобразователя; - отслоившейся окалины и грязи при использовании электромагнитоакустического преобразователя. В качестве контактирующей жидкости используют воду, минеральные смазочные материалы, раствор спирта в воде и спирт. Чистота поверхности и состав контактирующей жидкости должны быть указаны в технической документации на контроль. 5.2 Подготовку аппаратуры к контролю следует выполнять в соответствии с технической документацией на аппаратуру и контроль. 5.3 Основные параметры контроля: - частота возбуждаемых ультразвуковых колебаний; - чувствительность (условная, эквивалентная); - стрела преобразователя и положение плоскости падения волны относительно оси рельса; - угол ввода ультразвуковых колебаний в металл; - погрешность глубиномера (погрешность измерения интервала времени между сигналами); - мертвая зона; - минимальный условный размер дефекта, фиксируемого при заданной скорости контроля; - длительность зондирующего импульса. Перечень параметров, подлежащих проверке, их числовые значения и периодичность проверки должны устанавливаться в каждом конкретном случае в технической документации на контроль. 5.4 Частоту ультразвуковых колебаний измеряют по длительности периода колебаний в эхо-импульсе высокочастотным осциллографом. Допускается измерять частоту ультразвуковых колебаний в диапазоне 1,5 - 4,0 МГц, излучаемых наклонным преобразователем, по образцу, приведенному в приложении В. Г - вывод к генератору дефектоскопа; П - вывод к приемнику дефектоскопа Рисунок 5 - Схема расположения преобразователей на

стандартном образце СО-2Р (СО-3Р) при измерении (настройке) условной чувствительности

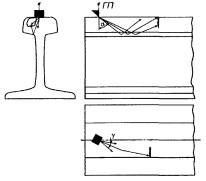

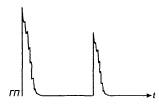

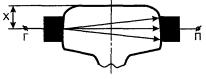

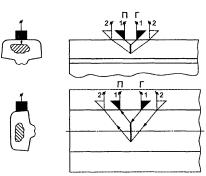

при контроле: 5.5 Условную чувствительность контроля эхо-, зеркальным и дельта-методами при частоте ультразвуковых колебаний более 1,5 МГц следует измерять по образцу СО-2Р (СО-2) или СО-3Р (рисунок 5). Условную чувствительность при контроле эхо-методом допускается измерять по стандартному образцу СО-1Р или СО-1 при температуре, указанной в аттестат-графике. Условную чувствительность при контроле эхо-, зеркальным и дельта-методами допускается измерять по отраслевым стандартным образцам или стандартным образцам предприятия. Условную чувствительность при контроле зеркально-теневым методом измеряют с помощью имитатора дефектов или аттенюатора (рисунок 1) на бездефектном участке рельса или на образце, параметры которых указаны в технической документации на контроль. При частоте ультразвуковых колебаний менее 1,5 МГц эквивалентную чувствительность следует измерять по образцам, указанным в технической документации на контроль. 5.6 Стрелу преобразователя следует определять по образцам СО-3Р (или СО-3 по ГОСТ 14782) или СО-2Р, а положение плоскости падения волны - по образцам СО-3Р или СО-3 (по ГОСТ 14782). 5.7 Угол ввода ультразвуковых колебаний следует измерять по образцам СО-3Р или СО-2Р, или СО-2. 5.8 Погрешность глубиномера следует проверять по образцам СО-3Р или СО-2Р, или СО-2. 5.9 Мертвую зону при контроле эхо-методом на частоте более 1,5 МГц следует проверять по образцам СО-3Р или СО-2Р, а при контроле на частоте менее 1,5 МГц - по образцам, указанным в технической документации на контроль. 5.10 Минимальный условный размер дефекта, подлежащий фиксации при заданной скорости контроля, следует проверять на образце в соответствии с технической документацией на контроль. Допускается при проверке применять радиотехническую аппаратуру, имитирующую сигналы от дефектов заданного условного размера. 5.11 Длительность зондирующего импульса следует определять с помощью высокочастотного осциллографа измерением длительности эхо-сигнала на уровне 0,1. Допускается определять длительность эхо-импульса на образце в соответствии с приложением В. 6 Проведение контроля6.1 Контроль рельсов проводят эхо- или зеркальным, или дельта-, или зеркально-теневым методами, или комбинацией методов продольными l и поперечными t волнами. Схемы включения и расположения преобразователей приведены в таблицах 1 (схемы 1 - 14), 2 (схемы 1 - 8) и 3 (схемы 1 - 4), где Г - вывод к генератору; П - вывод к приемнику. При применении наклонного преобразователя, работающего по совмещенной схеме, прозвучивание осуществляют последовательно в двух взаимно противоположных направлениях. Допускается применять наклонные преобразователи, с помощью которых осуществляют прозвучивание в одном направлении. 6.2 Контроль головки рельса (таблица 1) осуществляют эхо- (схемы 1, 4, 13) и зеркальным (схема 2) методами с помощью наклонных преобразователей. При частоте ультразвуковых колебаний более 1,5 МГц преобразователь включают по совмещенной или раздельной, или раздельно-совмещенной схемам и ориентируют вдоль оси или относительно продольной оси рельса в стороны его боковых граней на угол γ. Номинальные значения угла ввода α и угла γ должны указываться в технической документации на контроль. При частоте ультразвуковых колебаний менее 1,5 МГц преобразователи включают по раздельной схеме и располагают на поверхности катания головки или на боковых поверхностях головки рельса в последовательности, указанной на схеме 13 в таблице 1. Допускается применять для контроля головки рельса эхо-метод в сочетании с зеркально-теневым методом или зеркально-теневой, или теневой методы. 6.3 Контроль шейки рельса и подошвы в зоне проекции шейки (таблица 2) осуществляют эхо-методом (схемы 1, 2) и, вне зоны сварного стыка, - зеркально-теневым методом (схемы 2, 3, 4) по первому или второму донным сигналам, или по отношению амплитуд донных сигналов с помощью прямого или наклонных преобразователей, включенных по совмещенной или раздельной схемам, или теневым методом (схема 7). Протяженность зоны сварного стыка, не контролируемой зеркально-теневым или теневым методами, должна быть указана в технической документации на контроль. Допускается контроль эхо- или (и) зеркально-теневым методами при расположении преобразователей на боковых поверхностях шейки. Шейку рельса на отсутствие трещин, развивающихся от болтовых отверстий (таблица 3), контролируют эхо-методом (схемы 2, 3, 4) или (и) зеркально-теневым методом (схема 1) с помощью одного или двух преобразователей, работающих по схеме ультразвукового калибра. Таблица 1 - Контроль головки рельса

Таблица 2 - Контроль шейки рельса и ее продолжения в головку и подошву

Таблица 3 - Контроль шейки рельса на отсутствие трещин, развивающихся от болтовых отверстий

6.4 Подошвы рельса в зоне проекции шейки на отсутствие поперечных трещин контролируют эхо-методом с помощью наклонного преобразователя, включенного по совмещенной схеме (схема 1, таблицы 2), с поверхности катания головки рельса. Угол ввода ультразвукового луча в металл должен быть 45°±2°. Контроль отдельных участков подошвы рельсов допускается проводить с поверхности пера или подошвы снизу эхо-методом под другими углами ввода ультразвукового луча. 6.5 Контроль рельсов в области сварных стыков проводят после их полной механической и термической обработки эхо-методом с помощью наклонного преобразователя, включенного по совмещенной схеме, в соответствии с ГОСТ 14782. Угол ввода ультразвукового луча в металл должен быть 50° - 70°. Номинальное значение угла ввода указывают в технической документации на контроль. Контроль рельсов в области головки, шейки и подошвы сварного стыка допускается проводить по схемам, отличающимся от указанных в 6.3, 6.4 и 6.5. 6.6 Метод, схема включения преобразователей, основные параметры, способ возбуждения ультразвуковых колебаний, схема сканирования, рекомендации по разделению ложных сигналов и сигналов от дефектов, а также контролируемые зоны в сечении рельса и неконтролируемые участки рельсов должны быть указаны в технической документации на контроль. 7 Обработка и оформление результатов контроля7.1 Оценку сплошности металла рельсов проводят по результатам анализа информации, получаемой при контроле одним или комплексом применяемых методов. 7.2 Измеряемыми характеристиками для выявленных дефектов являются: при эхо-зеркальном и дельта-методах: а) коэффициент выявляемости дефекта (относительная максимальная амплитуда эхо-сигнала от дефекта) или минимальная условная чувствительность, при которой обнаруживают дефект; б) координаты дефекта по длине и сечению рельса; в) условный размер дефекта по длине рельса при заданной чувствительности контроля; при зеркально-теневом и теневом методах: г) коэффициент выявляемости дефекта или минимальная условная чувствительность, при которой обнаруживают дефект; д) условный размер дефекта по длине рельса при заданной чувствительности; е) координата дефектного сечения по длине рельса. 7.3 Дополнительной информацией о выявленном дефекте при контроле наклонными преобразователями эхо-методом является отношение условной ширины ΔX условной высоте ΔH дефекта, а зеркально-теневым - глубина расположения дефекта и соотношение значений ΔX1 и ΔX2 условной ширины выявленного дефекта. Условную ширину и условную высоту дефекта измеряют при тех же крайних положениях преобразователя в соответствии с приложением Б. Необходимость и методика измерения характеристик дефекта должны устанавливаться в технической документации на контроль. 7.4 Результаты контроля фиксируют в журнале или протоколе, или другом документе, в котором должны быть указаны: - техническая документация, в соответствии с которой проводился контроль; - тип дефектоскопа и его номер по системе нумерации предприятия-изготовителя; - характеристики контролируемого объекта и участки, не подвергавшиеся контролю; - результаты контроля; - дата контроля; - фамилия лица, проводившего контроль или расшифровку результатов контроля. Форма представления результатов контроля оговаривается в технической документации на контроль. 7.5 Рельс, в котором обнаружен дефект, маркируют в соответствии с технической документацией на контроль. 8 Требования безопасности8.1 При проведении работ по ультразвуковому контролю рельсов дефектоскопист должен руководствоваться ГОСТ 12.1.001, ГОСТ 12.1.003, ГОСТ 12.2.003, ГОСТ 12.3.002, Правилами технической эксплуатации электроустановок потребителей и Правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором, и Правилами техники безопасности и производственной санитарии при производстве работ в путевом хозяйстве, утвержденными МПС. 8.2 Дополнительные требования по технике безопасности и пожарной безопасности устанавливают в технической документации на контроль. ПРИЛОЖЕНИЕ А

|

|

Термин |

Определение |

|

Условная чувствительность контроля эхо-методом |

Чувствительность, характеризуемая размерами и глубиной залегания выявляемых искусственных отражателей, выполненных в стандартном образце из материала с определенными акустическими свойствами. При ультразвуковом контроле рельсов условную чувствительность определяют по стандартному образцу СО-1Р (или СО-1) или по стандартному образцу СО-3Р, или СО-2, или СО-2Р. Условную чувствительность по стандартному образцу СО-1Р (CO-1) выражают наибольшей глубиной расположения цилиндрического отражателя в миллиметрах, фиксируемого индикаторами дефектоскопа. Условную чувствительность по стандартному образцу СО-3Р или СО-2, или СО-2Р выражают разностью в децибелах между показанием аттенюатора при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению, при котором цилиндрическое отверстие диаметром 6Н14 еще фиксируют индикаторы дефектоскопа |

|

Условная чувствительность контроля зеркально-теневым методом |

Чувствительность, характеризуемая максимальным значением ослабления донного сигнала на входе приемного тракта, которое еще четко фиксируют индикаторы дефектоскопа |

|

Эквивалентная чувствительность контроля |

Чувствительность, характеризуемая размерами и глубиной расположения естественных отражателей (торец рельса; угловой отражатель, образованный торцом рельса; болтовое или другое отверстие в рельсе) или искусственных отражателей, выполненных в образце рельса |

|

Коэффициент выявляемости дефекта при зеркально-теневом методе |

Коэффициент, соответствующий максимальному ослаблению амплитуды первого донного сигнала, вызываемому дефектом |

|

Коэффициент выявляемости дефекта при эхо-методе |

Коэффициент, соответствующий отношению максимальной амплитуды эхо-сигнала от дефекта к максимальной амплитуде эхо-сигнала от цилиндрического отверстия диаметром 6 мм на глубине 44 мм в стандартном образце СО-2 (СО-2Р) или СО-3Р |

|

Условный размер дефекта по длине рельса |

Размер в миллиметрах, соответствующий длине зоны перемещения преобразователя вдоль рельса, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

|

Условная ширина дефекта |

Размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

|

Условная высота дефекта |

Размер, соответствующий разности значений глубины расположения дефекта, измеренных в крайних положениях наклонного преобразователя, перемещаемого в плоскости падения ультразвуковой волны, в пределах которого фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

|

Условная протяженность дефекта |

Размер в миллиметрах, соответствующий длине зоны между крайними положениями наклонного преобразователя, перемещаемого вдоль плоскости, ориентированной перпендикулярно к плоскости падения ультразвуковой волны, в пределах которой фиксируют сигнал от дефекта при заданной условной чувствительности дефектоскопа |

|

Стрела пьезоэлектрического преобразователя |

Расстояние от точки выхода ультразвукового луча наклонного преобразователя до его передней грани |

ПРИЛОЖЕНИЕ Б

(обязательное)

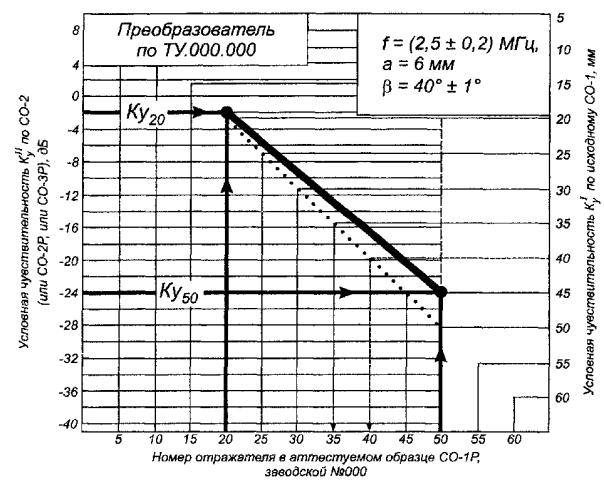

Общий вид аттестат-графика к стандартному образцу из органического стекла

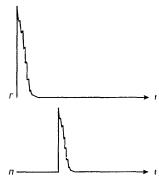

Аттестат-график устанавливает связь условной чувствительности КуI в миллиметрах по исходному стандартному образцу СО-1 с условной чувствительностью КуII в децибелах по стандартному образцу СО-2 (или СО-2Р, или СО-3Р) и номером отражателя диаметром 10Н14 в аттестуемом образце СО-1Р при частоте ультразвуковых колебаний (2,5±0,2) МГц, температуре (20±5) °С и углах призмы β = 40°±1° для преобразователей конкретного типа.

На рисунке Б.1 точками обозначен график для исходного образца СО-1Р. Для построения соответствующего графика к конкретному аттестуемому образцу СО-1Р, не соответствующему требованиям 4.4.1 настоящего стандарта, при указанных выше условиях определяют в децибелах разности Кyi амплитуд Nxi от отражателей № 20 и № 50 диаметром 10Н14 в аттестуемом образце и амплитуды N0 от отражателя диаметром 6Н14 на глубине 44 мм в образце СО-2 (или СО-2Р, или СО-3Р) по формулам:

Ку20 = Nx20 - N0; Ку50 = Nx50 - N0,

где N0 - показание аттенюатора, соответствующее ослаблению эхо-сигнала от отверстия диаметром 6Н14 в образце СО-2 (СО-2Р или СО-3Р) до уровня, при котором оценивают условную чувствительность, дБ.

Nxi - показание аттенюатора, при котором амплитуда эхо-сигнала от исследуемого отверстия с номером i в аттестуемом образце достигает уровня, при котором оценивают условную чувствительность, дБ.

Вычисленные значения Куi, отмечают точками на поле графика и соединяют прямой линией (пример построения графика см. на рисунке Б.1).

Примеры применения аттестат-графика

Контроль проводят дефектоскопом с преобразователем частотой 2,5 МГц с углом призмы β = 40°, радиусом пьезоэлектрической пластины а = 6 мм, изготовленным в соответствии с техническими условиями.

Дефектоскоп укомплектован образцом СО-1Р, заводской номер, с аттестат-графиком (см. рисунок Б.1).

Примеры

1 - Технической документацией на контроль задана условная чувствительность 40 мм.

Указанная чувствительность будет воспроизведена, если настроить дефектоскоп по отверстию № 45 в образце СО-1Р, заводской номер.

2 - Технической документацией на контроль задана условная чувствительность 14 дБ. Указанная чувствительность будет воспроизведена, если настроить дефектоскоп по отверстию № 35 в образце СО-1Р, заводской номер.

Рисунок Б.1

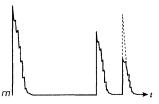

ПРИЛОЖЕНИЕ В

(справочное)

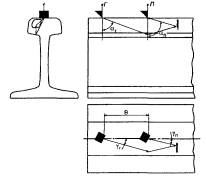

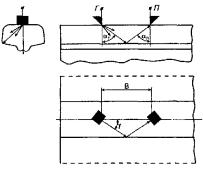

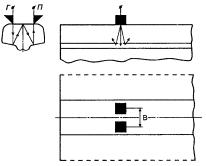

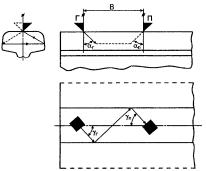

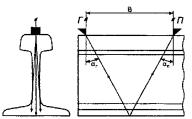

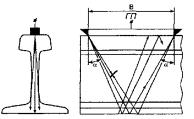

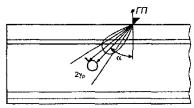

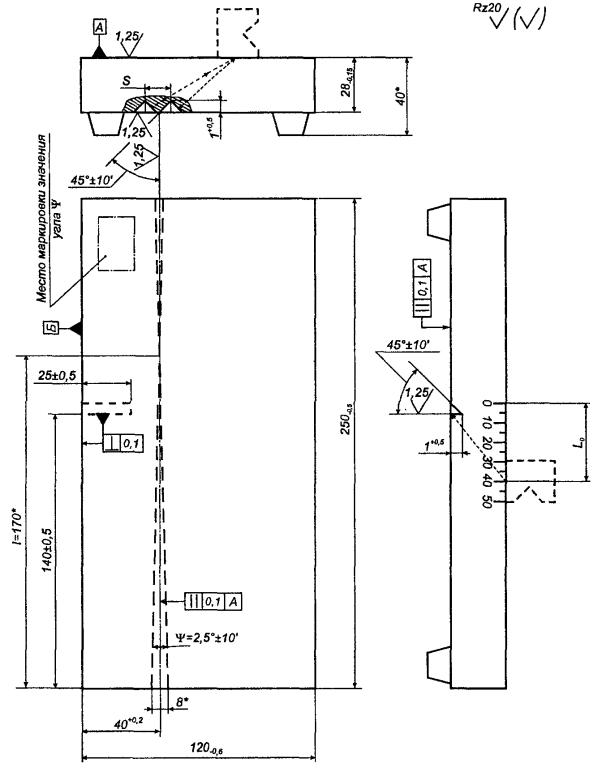

Образец для измерения частоты ультразвуковых колебаний и длительности импульса наклонного преобразователя (с углом призмы больше первого и меньше второго критического)

Материал: сталь марки 20 по ГОСТ 14637.

* Размеры для справок.

Рисунок B.1

Примечания

1 Угол ψ определяют угломером или рассчитывают по значениям l и S, измеренным с точностью не менее 0,1 мм; ψ = 2arctg(0,5S/l); значение ψ маркируют на образце.

2 Миллиметровую шкалу гравируют или наклеивают. Нуль миллиметровой шкалы должен совпадать с плоскостью углового отражателя с погрешностью не более ±0,1 мм.

3 Линию, проходящую через проекцию точки пересечения угловых отражателей перпендикулярно к поверхности Б, гравируют; отклонение линии гравировки от заданного положения - не более ±0,1 мм.

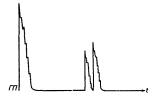

Значения частоты упругих колебаний f, Гц, длины волны λt, мм, и длительности импульса τ, с, вычисляют по формулам:

f = Ct/λt,

где Сt - измеренное значение скорости распространения сдвиговой волны в материале образца, мм/с; при невозможности измерить значение Сt его принимают равным 3260 . 103 мм/с;

ψ - истинное значение угла ψ, . . . °;

Xmax - максимальное расстояние от линии, проходящей через проекцию точки пересечения угловых отражателей, до линии, проходящей перпендикулярно к поверхности Б через середину (точку ввода луча) преобразователя, установленного в положение, при котором задний фронт первого эхо-сигнала еще пересекается с передним фронтом второго эхо-сигнала от угловых отражателей на уровне линии развертки, мм;

![]() -

среднее значение расстояний между соседними положениями преобразователя, при

которых провал между двумя эхо-сигналами, наблюдаемыми на экране

электронно-лучевой трубки, максимален, мм;

-

среднее значение расстояний между соседними положениями преобразователя, при

которых провал между двумя эхо-сигналами, наблюдаемыми на экране

электронно-лучевой трубки, максимален, мм;

L0 - расстояние от проекции углового отражателя на рабочую поверхность образца до точки выхода при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя максимальна.

Ключевые слова: стандарт, контроль неразрушающий, рельсы железнодорожные, методы ультразвуковые, основные параметры, аппаратура

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/9342

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|