Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 3333-80* Смазка графитная. Технические условия.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СМАЗКА ГРАФИТНАЯ ТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 3333-80

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Срок действия с 01.01.81 до 01.01.96 Настоящий стандарт распространяется на графитную смазку (смазку УСсА), предназначенную для смазывания грубых тяжелонагруженных механизмов (открытых шестеренчатых передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др.). Допускается применять смазку при температуре ниже минус 20°С в рессорах и аналогичных устройствах. Обозначение смазки по ГОСТ 23258-78 - СКа 2/6-гЗ. (Измененная редакция, Изм. № 3). 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ1.1. Смазка должна изготовляться в соответствии с требованиями настоящего стандарта по технологии, которая применялась при изготовлении образцов смазки, прошедших испытания с положительными результатами и допущенных к применению в установленном порядке. 1.2. (Исключен., Изм. № 3). 1.3. По физико-химическим показателям смазка должна соответствовать требованиям и нормам, указанным в таблице.

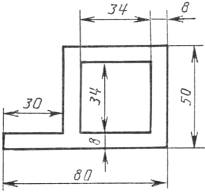

Примечание. Показатели по пунктам 7 и 8 таблицы определяются изготовителем до введения наполнителя. (Измененная редакция, Изм. № 1, 2, 3). 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ2.1. По степени воздействия на организм смазка относится к 4-му классу опасности по ГОСТ 12.1.007-76. Предельно допустимая концентрация масляного тумана масляной основы смазки в воздухе рабочей зоны производственных помещений не должна превышать 5 мг/м3. 2.2. При работе со смазкой применяют индивидуальные средства защиты согласно нормам, утвержденным в установленном порядке. (Измененная редакция, Изм. № 3). 2.3. Смазка взрывобезопасна, температура вспышки выше 210°С. 2.4. При разливе смазку следует собрать в емкость, место разлива вытереть насухо ветошью, которую необходимо убрать в специальный металлический ящик. 2.5. Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией. Оборудование должно быть заземлено от статического электричества. 2.6. При возникновении пожара применяют основные средства пожаротушения: тонкораспыленную воду, химическую, воздушно-механическую, высокократную пену и порошковые составы. 3. ПРАВИЛА ПРИЕМКИ3.1. Смазку принимают партиями. Партией считают любое количество смазки, однородной по своим показателям качества, оформленное одним документом о качестве. 3.2. Объем выборок - по ГОСТ 2517-85. 3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторные испытания пробы от той же выборки. Результаты повторных испытаний распространяются на всю партию. (Измененная редакция, Изм. № 2). 3.4. Показатели "Пенетрация" и "Коллоидная стабильность" определяются только при поставке смазки на экспорт. 4. МЕТОДЫ ИСПЫТАНИЙ4.1. Отбор проб - по ГОСТ 2517-85. Масса объединенной пробы - 1 кг смазки. (Измененная редакция, Изм. № 2). 4.2. Для определения внешнего вида смазку наносят на пластинку размерами 50´70´2 мм из стекла по ГОСТ 111-90 или другого бесцветного прозрачного стекла с помощью шаблона из металла, не подвергающегося коррозии, толщиной (2±0,1) мм (см. чертеж). Предельные отклонения размеров шаблона ±1 мм.

Шаблон плотно прикладывают к пластинке, обмазывают с помощью шпателя сначала внутренние края отверстия шаблона, а затем заполняют все отверстия шаблона слоем смазки выше толщины шаблона. Смазку уплотняют шпателем, ребром снимают излишки смазки, осторожно снимают с пластинки шаблон и просматривают ее в отраженном свете невооруженным глазом. (Измененная редакция, Изм. № 2). 5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ5.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 1510-84. (Измененная редакция, Изм. № 2). 6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ6.1. Изготовитель гарантирует соответствие смазки требованиям настоящего стандарта при соблюдении условий транспортирования и хранения. 6.2. Гарантийный срок хранения смазки - 5 лет со дня изготовления. (Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ 1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР РАЗРАБОТЧИКИ М.А. Кравцов, Ю.Л. Ищук, д-р техн. наук; И.В. Лендъел, канд. хим. наук; Ковалев А.А. (руководитель темы), М.Б. Наконечная, канд. хим. наук; П.Е. Недбайлюк, канд. техн. наук; А.Р. Кравченко, канд. техн. наук; Л.Л. Дульнева, канд. хим. наук; А.Ф. Турлюн, Н.А. Харченко 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.02.80 г. № 738 3. ВЗАМЕН ГОСТ 3333-55 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 25.12.89 № 4101 6. Переиздание (сентябрь 1991 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1982 г., октябре 1985 г. и декабре 1989 г. (ИУС 2-83, 1-86, 4-90)

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/9401

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|