Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

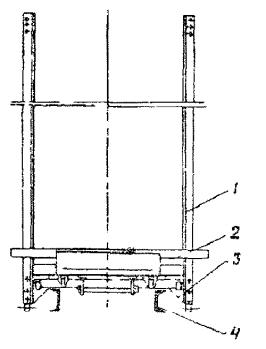

Вернуться в "Каталог СНиП"ВСН 210-80 Инструкция по монтажу лифтов.МИНИСТЕРСТВО МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ СССР УТВЕРЖДАЮ заместитель министра монтажных и специальных строительных работ СССР Ярмуш В. И. 24 ноября 1980 г. ИНСТРУКЦИЯ ПО МОНТАЖУ ЛИФТОВ ВСН 210-80 ММСС СССР ЦЕНТРАЛЬНОЕ БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ Москва - 1983 Инструкция по монтажу лифтов ВСН 210-80/ММСС СССР, разработанная ГПИ Гипротехмонтаж совместно с трестом Союзлифтмонтаж, предназначена для ИТР и рабочих в качестве руководящего материала при монтаже лифтового оборудования. В инструкции последовательно изложены операции монтажа оборудования лифтов с соблюдением технических требований их установки и регулировки, а также приведены основные указания безопасного ведения монтажных и пусконаладочных работ. ВСН 210-80 согласованы с Госстроем СССР 22 августа 1979 г. Составители: Е. И. Райков, Г. Н. Розенкан, О. Н. Харитонов, В. Н. Авдеев. Адрес для запросов и справок: 101000, Москва, ул. Мархлевского, 20/2. Трест Союзлифтмонтаж.

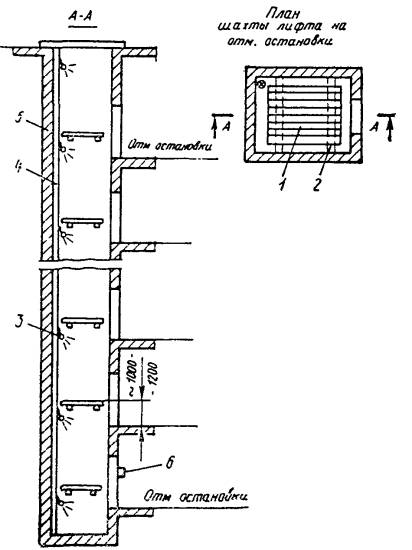

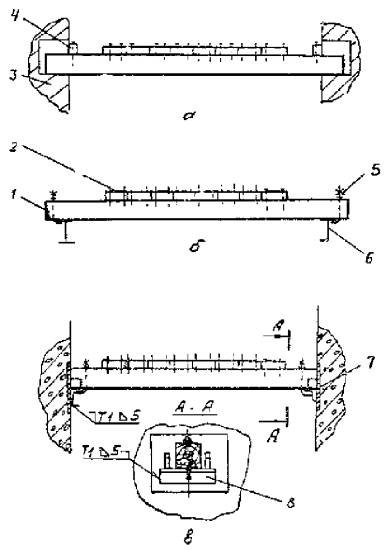

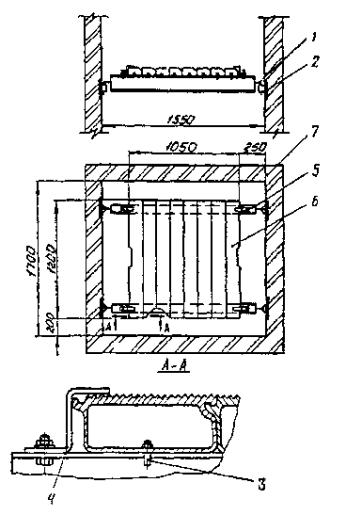

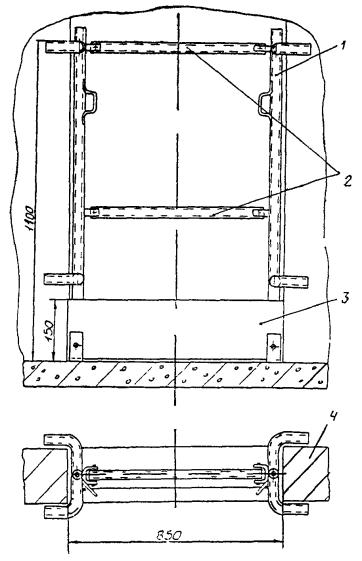

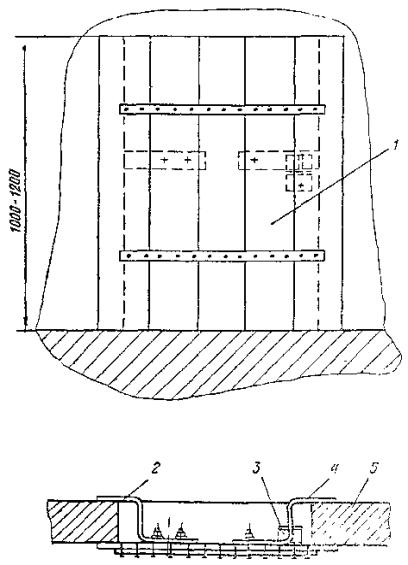

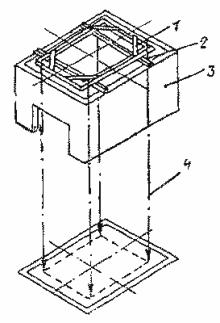

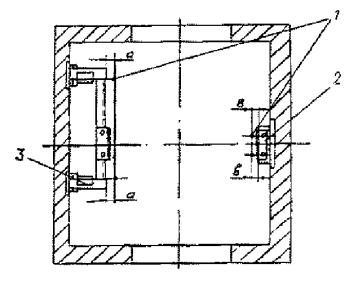

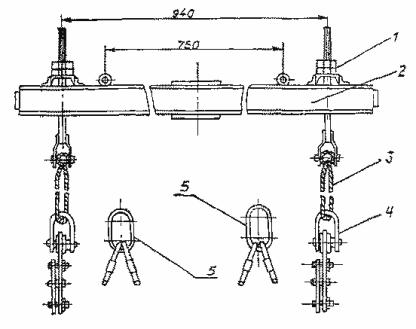

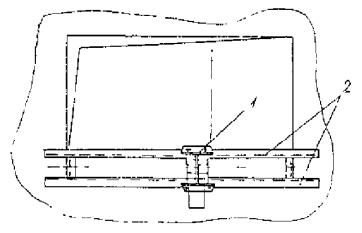

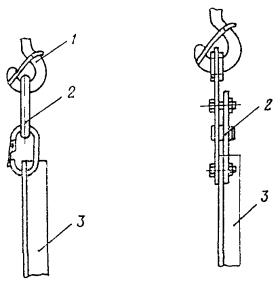

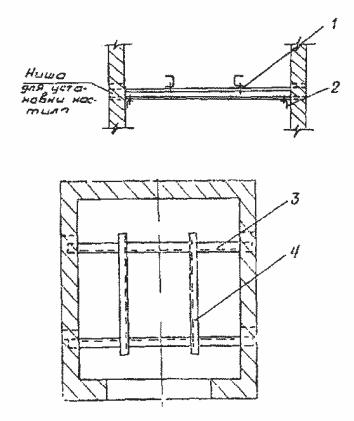

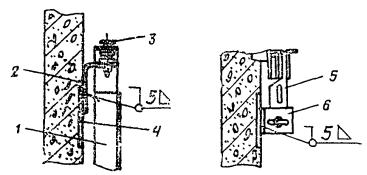

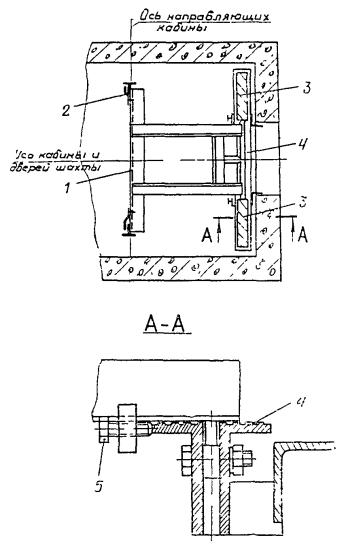

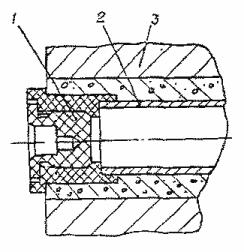

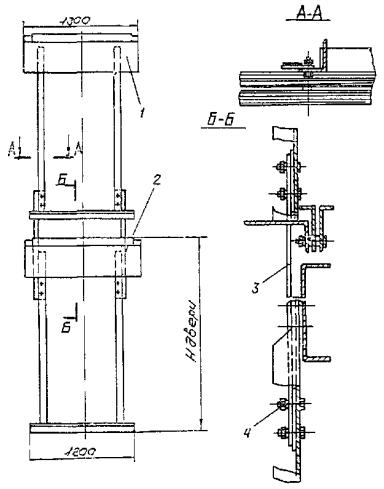

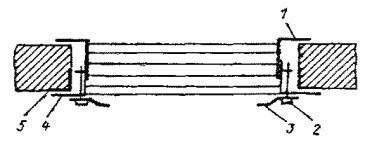

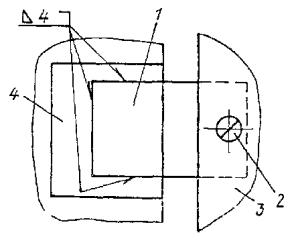

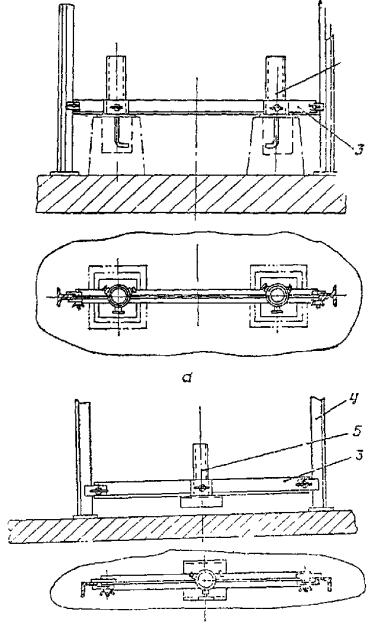

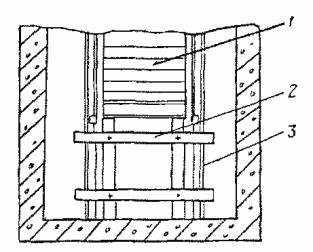

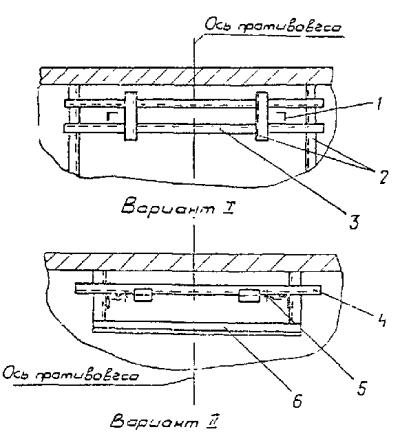

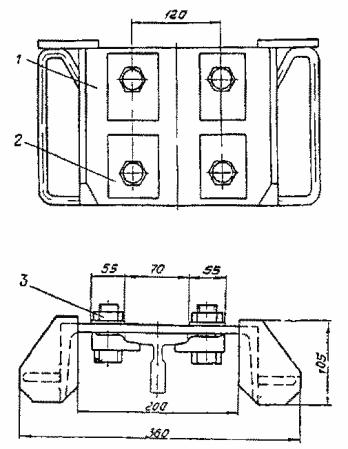

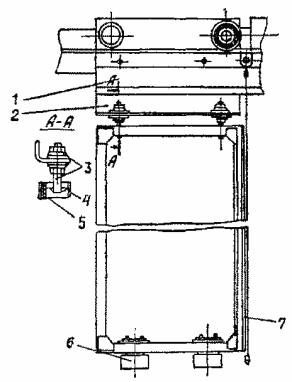

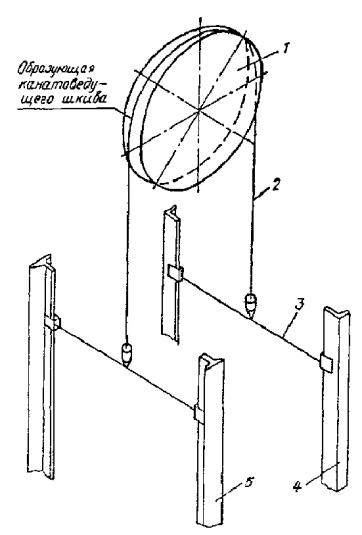

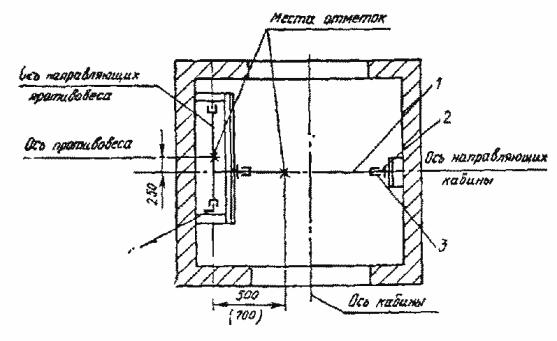

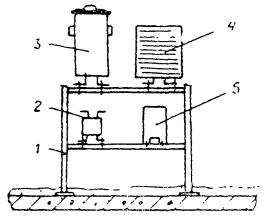

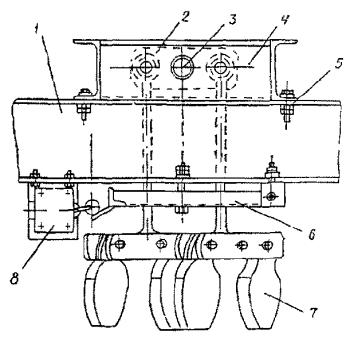

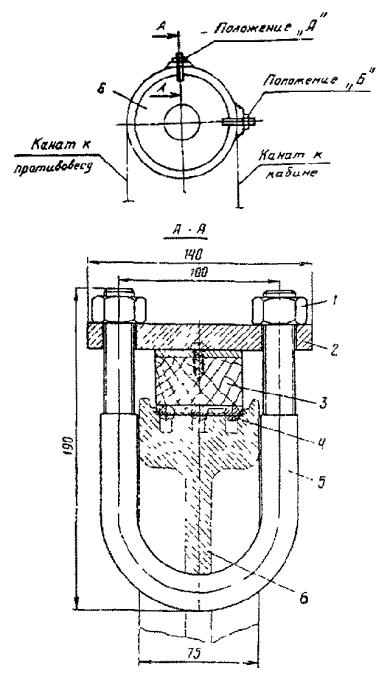

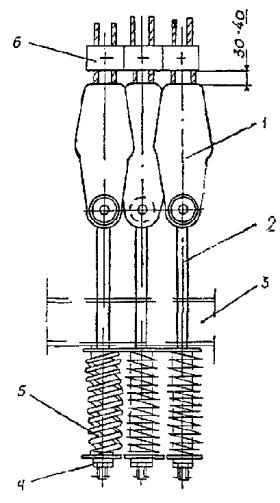

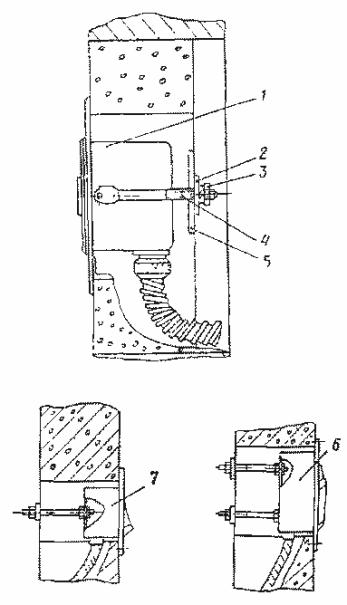

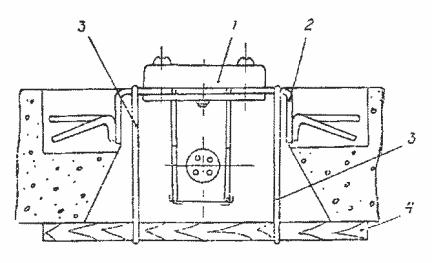

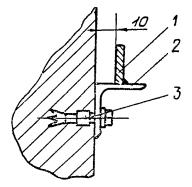

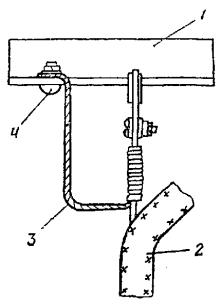

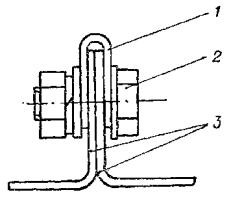

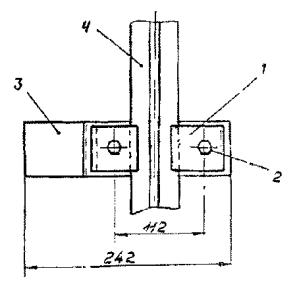

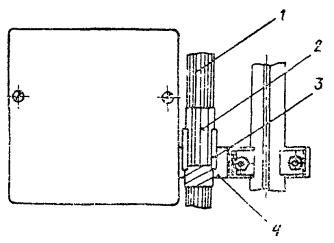

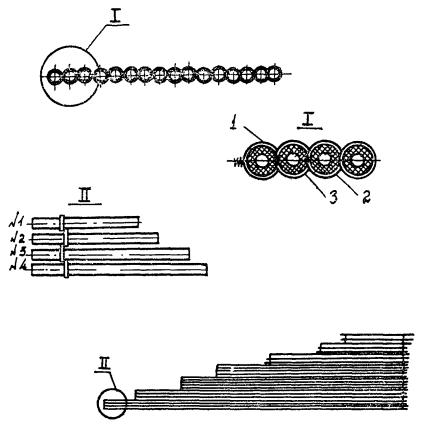

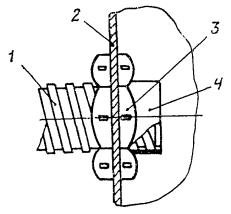

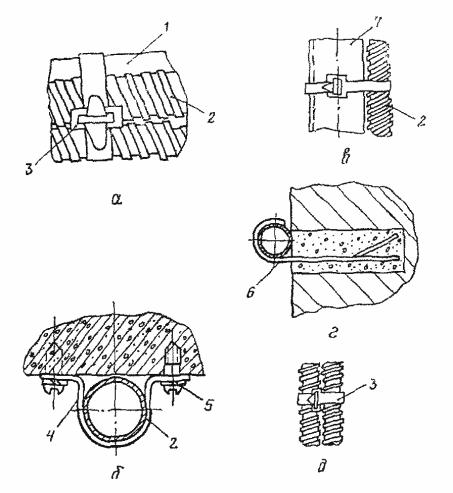

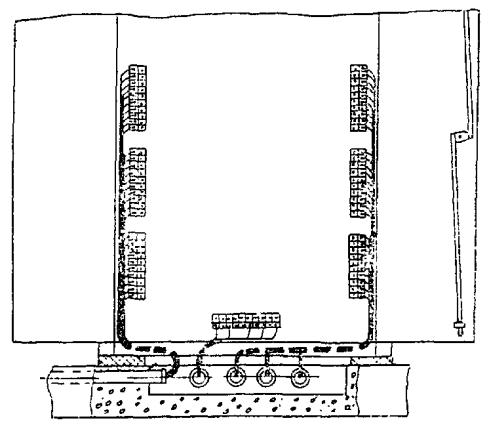

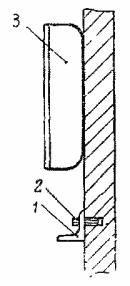

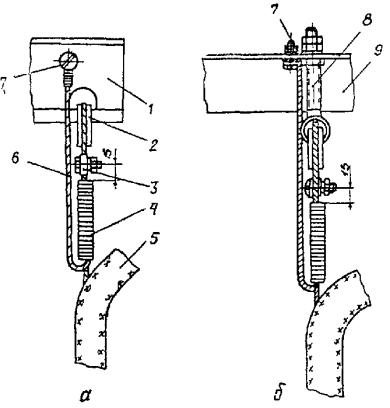

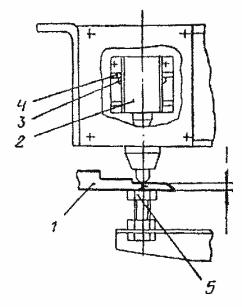

1. Общие положения1.1. Требования настоящей инструкции распространяются на монтаж пассажирских, больничных, грузовых и грузопассажирских лифтов грузоподъемностью от 100 до 5000 кг, со скоростью движения кабин от 0,18 до 4 м/с согласно ГОСТ 5746-67, ГОСТ 8822-67, ГОСТ 8823-67, ГОСТ 8824-67 и ГОСТ 13416-67. 1.2. При монтаже лифтового оборудования наряду с соблюдением требований данной инструкции надлежит также руководствоваться: документацией, поставляемой заводом-изготовителем; «Правилами устройства и безопасной эксплуатации лифтов» (ПУБЭЛ).- М.: «Недра», 1972; «Правилами устройства электроустановок» (ПУЭ). - М.: «Энергия», 1976; строительными нормами и правилами СНиП III-4-80 «Техника безопасности в строительстве». - М.: Стройиздат, 1980; ГОСТ 22845-77 «Лифты пассажирские, больничные и грузовые. Правила производства и приемки монтажных работ», «Инструкцией по технике безопасности при монтаже лифтов и канатных дорог» ВСН 333-74/ММСС СССР - М.: ЦБНТИ, 1974; ГОСТ 17538-72 «Блоки железобетонные для шахт лифтов»; ГОСТ 22011-76 «Лифты пассажирские, больничные и грузовые. Технические условия». 2. Подготовительные работы2.1. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ МЕРОПРИЯТИЯ2.1.1. Получив от генподрядчика (заказчика) уведомление о готовности строительной части шахты и машинного помещения, монтажная организация направляет на объект своего представителя для обследования готовности строительной части лифтов к производству монтажных работ.

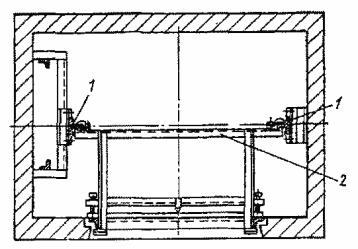

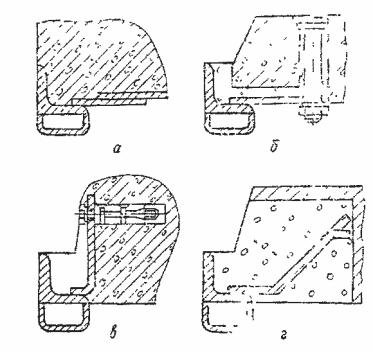

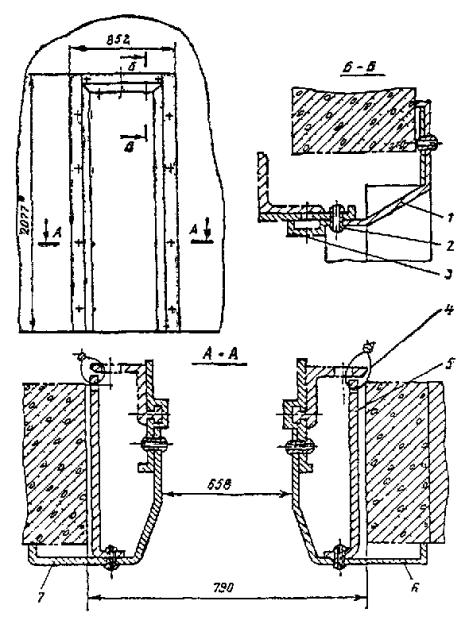

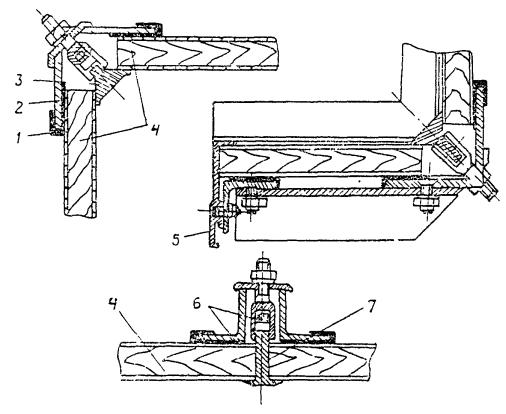

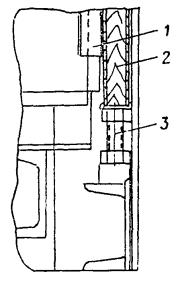

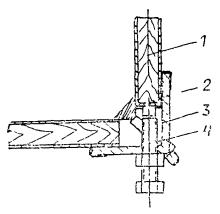

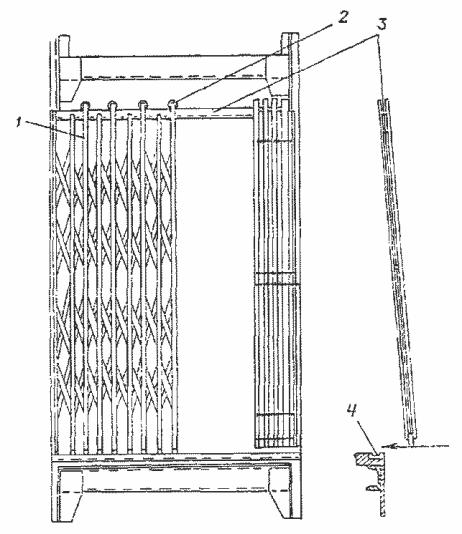

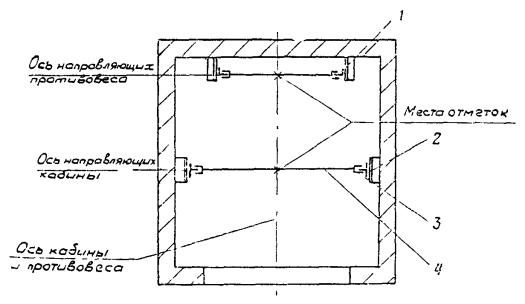

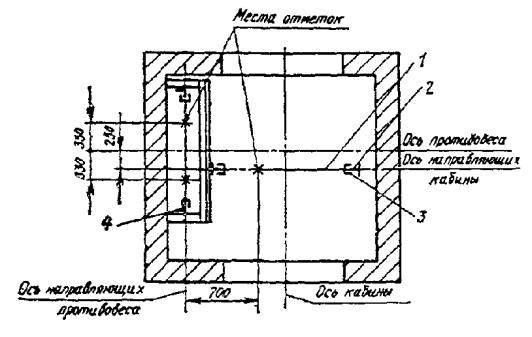

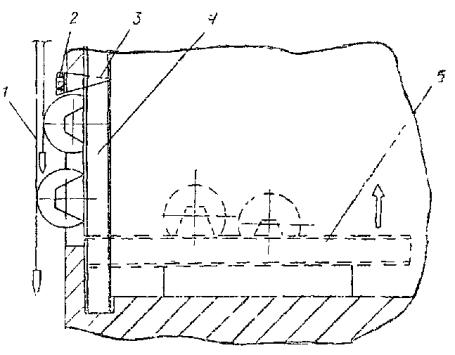

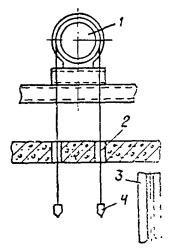

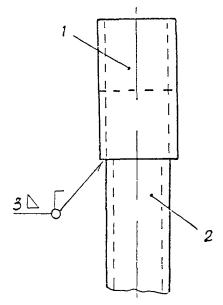

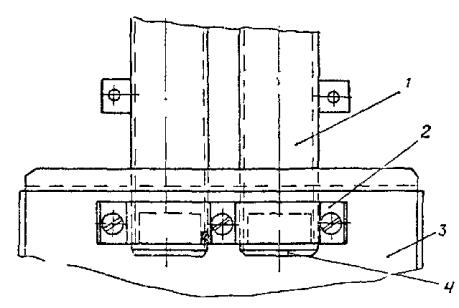

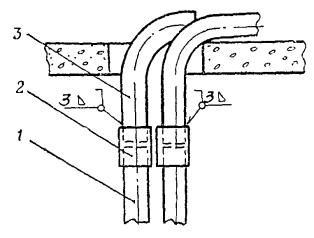

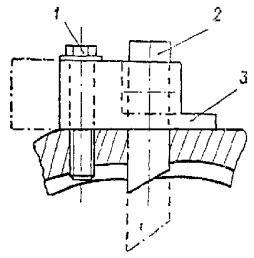

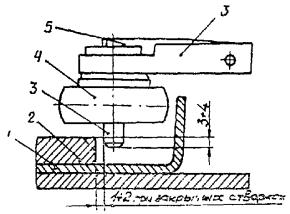

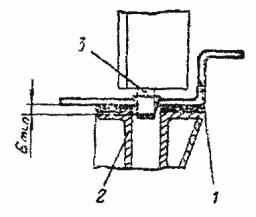

2.1.2. Представитель монтажной организации, прибыв на объект: проверяет наличие, комплектность и правильность оформления технической документации завода-изготовителя и ее соответствие данному объекту; определяет степень готовности шахты, приямка и машинного помещения под монтаж оборудования лифта и уточняет, в связи с этим, сроки начала монтажа; выдает в случае необходимости строительной организации задание на установку подмостей и проверяет состояние ограждений дверных проемов; решает вопросы, связанные с предоставлением и оборудованием генподрядчиком (заказчиком) временной мастерской и склада для хранения оборудования; решает вопросы, связанные с доставкой оборудования в зону монтажа, а также использования башенного крана и строительных подъемников для доставки и монтажа оборудования лифтов; проверяет наличие оборудования и его состояние; согласовывает совмещенный график строительно-монтажных работ; решает вопросы, связанные с доставкой материалов для прокладки постоянного освещения по шахте. 2.1.3. При наличии замечаний после проверки готовности объекта к монтажу стороны составляют акт обследования строительной части лифтовой установки (приложение 1), в котором приводится перечень работ, подлежащих выполнению генподрядчиком (заказчиком) до начала монтажа. Примечание. При отсутствии замечаний к строительной части лифтовой установки акт обследования не составляется. 2.1.4. После выполнения всех работ, указанных в акте обследования, представители сторон составляют акт готовности строительной части лифта под монтаж (приложение 1, ГОСТ 22845-77) и акт готовности подмостей и ограждений проемов дверей шахты к производству работ по монтажу оборудования лифта (приложение 2, ГОСТ 22845-77). 2.2. ОСОБЕННОСТИ ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКОЙ ПОДГОТОВКИ К МОНТАЖУ ЛИФТОВ В ШАХТЕ ИЗ ОБЪЕМНЫХ БЛОКОВ (ТЮБИНГОВ)2.2.1. При монтаже лифтов в шахтах из тюбингов часть лифтового оборудования монтируют на ДСК или на производственно-комплектовочной базе управления (ПКБ). Установку тюбингов и связанные с ней строительные работы выполняют, как правило, комплексные бригады управлений. 2.2.2. Лифтовое оборудование, монтируемое в тюбингах, с заводов-изготовителей поступает на склады управлений (участков) при ПКБ или ДСК. Если в управлениях (участках) монтажных организаций складские помещения отсутствуют, оборудование поступает на склады заказчика, который затем доставляет его по заявкам монтажных организаций на объекты монтажа или на площадки для укрупнительной сборки. 2.2.3. Перед началом монтажных работ генподрядчик обязан принять нулевой цикл здания и вызвать представителя монтажной организации для приемки строительной части лифта под монтаж. В акте (форму акта см. в приложении 1, ГОСТ 22845-77) должно быть указано, что производится приемка только приямка. 2.2.4. Подготовленное к монтажу оборудование (установленное в тюбингах и объемных машинных помещениях и после укрупнения сложенное в ящики) должно быть передано представителем ПКБ или участка ДСК по двустороннему акту бригаде, устанавливающей тюбинги и монтирующей лифт. Примечание. Так как тюбинги на объект монтажа поступают с ПКБ или участка при ДСК с установленными дверями и инвентарными подмостями, которые являются собственностью монтажных управлений, то акты приемки подмостей и ограждений дверных проемов в этом случае не составляются. 2.3. ПРОВЕРКА ГОТОВНОСТИ ОБЪЕКТА К МОНТАЖУ ЛИФТОВ2.3.1. Готовность строительной части лифтовой установки под монтаж лифтового оборудования определяет представитель монтажной организации (как правило, работник ПСГ управления), при этом он проверяет: наличие освещения в шахте. Перед началом монтажных работ генподрядчик должен выполнить временное освещение по шахте лифта лампами накаливания напряжением не более 42 В и мощностью не менее 25 Вт (освещенность не менее 50 Лк). Лампы следует размещать вверху каждого настила в местах, не мешающих выполнению монтажных работ (рис. 1). Рис. 1. Установка подмостей и навеска гирлянды для временного освещения лифтовой шахты: 1 - настил; 2 - деревянный брус; 3 - лампа накаливания; 4 - гирлянда; 5 - лифтовая шахта; 6 - выключатель Гирлянда временного освещения лифтовой шахты должна иметь выключатель, который прикрепляют к стене на первой остановке перед входом в шахту лифта (временное освещение машинного помещения выполняет генподрядчик после его готовности); правильность установки подмостей. Подмости должны быть установлены в соответствии с заданием, выданным строителям монтажной организацией (форму задания см. в приложении 2). К заданию на изготовление подмостей должен быть приложен чертеж настила, а также указаны места их установки в лифтовой шахте (привязка подмостей по высоте). Бруски подмостей, как правило, устанавливают в ниши, заранее выполненные строителями согласно АТ-6 (рис. 2, а). При отсутствии ниш допускается брусья устанавливать на ригели (рис. 2, б) или опорные уголки с приваркой последних к закладным деталям (рис. 2, в) При отсутствии ригелей, ниш и закладных деталей в шахтах грузовых лифтов допускается устанавливать стоечные леса (рис. 3). В шахтах лифтов из объемных блоков подмости допускается устанавливать на специальные закладные детали (рис. 4). Рис. 2. Крепление инвентарных подмостей: а - в нишах; б - к металлическим ригелям; в - к закладным деталям; 1 - брус (балка); 2 - настил; 3 - стена шахты; 4 - ограничивающий брусок, 5 - скоба, шайба, гайка; 6 - металлический ригель; 7 - закладная деталь; 8 - опорный уголок Рис. 3. Установка стоечных лесов в лифтовой шахте: 1 - стойка; 2 - поперечный брусок; 3 - продольный брусок; 4 - доски настила; 5 - люк; 6 - лестница Подмости, как правило, инвентарные, должны быть изготовлены из пиломатериалов не ниже второго сорта, иметь ровную поверхность с зазорами между досками не более 5 мм, прочность настилов должна быть рассчитана на равномерную распределенную нагрузку не менее 250 кг/м2 и сосредоточенную - 1300 Н. При высоте этажа 3,6 м и более необходимо устанавливать дополнительные подмости с таким расчетом, чтобы расстояние между щитами по высоте было не менее 1,8 и не более 3 м. Рис. 4. Установка инвентарных подмостей в тюбинге: 1 - тюбинг; 2 - ригель подмостей; 3 - щит; 4 - закладная деталь; 5 - уголок При монтаже лифтового оборудования допускается применять инвентарные металлические подмости, изготовленные из специального коробчатообразного алюминиевого профиля. Пример установки инвентарных металлических подмостей см. на рис. 5; ограждение дверных проемов. Все дверные, а также временные (монтажные) проемы должны иметь ограждения (за исключением тюбингов, где проемы закрыты дверями шахты высотой не менее 1,1 м; надежно крепиться к стенам дверного проема и внизу иметь отбортовочную доску высотой не менее 150 мм (пример установки инвентарного ограждения дверного проема размерами 770 ´ 2050 мм показан на рис. 6). Допускается дверные проемы ограждать деревянными щитами (рис. 7). Щиты необходимо надежно крепить к поперечным балкам (перилам), последние должны выдерживать сосредоточенную нагрузку 700 Н. Для ограждений дверных проемов допускается применять металлическую сетку с поручнем. Элементы конструкций ограждений должны иметь массу не более 20 кг; Рис. 5. Установка инвентарных металлических подмостей: 1 - выдвижной штырь; 2 - закладная деталь с опорным уголком; 3 - шахта лифта; 4 - подставка; 5 - балка; 6 - ограничивающий штырь; 7 - прижимная скоба техническую документацию лифта. Комплектность технической документации проверяют по комплектовочной ведомости завода-изготовителя, которая хранится, как правило, в ящике № 1. Примечание. По согласованию с заводом - изготовителем лифтов техническая документация может быть выслана заказчику по почте. Техническая документация должна поступать на объект монтажа в полном объеме согласно приложению 3, если не было дополнительных согласований завода-изготовителя с монтажной и эксплуатирующей организациями. При поставке по одному адресу группы лифтов одного назначения, типа и исполнения сопроводительная документация направляется в одном экземпляре на всю группу лифтов, за исключением паспортов и установочных (монтажных) чертежей. Представитель монтажной организации должен получить от заказчика следующую техническую документацию: установочный чертеж лифта с общими видами основных узлов, принципиальную и монтажные электрические схемы. Представитель монтажной организации должен проверить соответствие технической документации данному объекту; Рис. 6. Установка инвентарного ограждения дверного проема: 1 - стойка; 2 - перила; 3 - отбортовочная доска; 4 - стена шахты размеры шахты (в плане) и вертикальность стен по исполнительной схеме, выданной генподрядчиком (см. приложение 1, ГОСТ 22845-77). Строительная часть шахты должна соответствовать требованиям «Альбома заданий на проектирование строительной части лифтовых установок» (АТ-6). Стены шахты должны быть вертикальными, без выступов и впадин (за исключением закладных деталей). Отклонение стен шахты от вертикальной плоскости не должно превышать 15 мм при высоте подъема кабины до 45 м, 20 мм при высоте подъема от 45 до 75 м и 30 мм при высоте подъема от 75 до 150 м. При этом размеры шахты в плане должны соответствовать размерам, указанным на установочном чертеже; допустимые отклонения не должны превышать 30 мм на сторону. Допустимая разность длин диагоналей шахты в плане не должна превышать 25 мм. Рис. 7. Установка инвентарного деревянного ограждения дверного проема: 1 - щит; 2 - неподвижная скоба; 3 - замок; 4 - подвижная скоба; 5 - стена шахты При установке нескольких лифтов в одной шахте, если проектом не предусмотрено сплошное ограждение, шахта должна иметь разделяющие ригели шириной не более 100 мм и сетчатые ограждения (сетка должна быть выполнена из проволоки диаметром 1,2 мм, сторона квадрата не более 20 мм). Разделяющие ригели должны лежать в одной вертикальной плоскости; отклонение от вертикальной плоскости не должно превышать 20 мм по всей высоте шахты; закладные детали для крепления элементов оборудования в шахте лифта. Закладные детали должны быть выполнены в соответствии с проектом. Закладные детали для крепления кронштейнов направляющих кабины и противовеса могут быть смещены в вертикальном направлении (вверх или вниз) от проектного положения не более чем на 300 мм. Допустимое отклонение закладных деталей для крепления кронштейнов направляющих кабины и противовеса в горизонтальном направлении (вправо или влево) не должно превышать 10 мм; закладных деталей для крепления другого оборудования лифта (в любом направлении) - 10 мм. Толщина закладных деталей для крепления кронштейнов, дверей шахты и буферов должна быть не менее 8 мм; приямок шахты. Глубина приямка без заливки чистого пола должна соответствовать размеру, указанному на установочном (монтажном) чертеже. Приямок должен быть защищен от попадания в него грунтовых и сточных вод. Приямки всех лифтов (за исключением грузовых малых) должны быть оборудованы скобами. Оси скоб должны совпадать с осями дверного проема и выступать от стен шахты на 100 мм для пассажирских лифтов и на 135 мм - для грузовых. Количество скоб, устанавливаемых в приямках лифтовых шахт, а также расстояния между ними приведены в табл. 1. В приямках лифтовых шахт должны быть установлены тумбы под буферы кабины и противовеса. Количество тумб и их размеры приведены в табл. 2; расположение дверных проемов. Размеры дверных проемов (высота и ширина) должны соответствовать размерам, указанным на установочном (монтажном) чертеже. На стенах шахт в непосредственной близости от дверных проемов, а при проходной кабине и с другой стороны должны быть нанесены отметки чистых полов остановок. Размеры и расположение отверстий для установки вызывных аппаратов, световых указателей, табло и ключевин замков аварийного открывания дверей должны соответствовать размерам, указанным на установочном чертеже. При расстоянии между остановками более 15 м в шахте лифта должны быть предусмотрены временные монтажные проемы размерами 800 ´ 1500 мм с шагом не более 15 м; машинное помещение. Размеры машинного помещения, привязка отверстий в полу машинного помещения и монтажного проема и их размеры, а также размеры дверного проема и тумб с закладными деталями должны соответствовать размерам, указанным на установочном чертеже. Таблица 1 Размещение скоб в приямках лифтовых шахт

Примечание. При проходной кабине количество скоб увеличивается вдвое. Таблица 2 Количество тумб, устанавливаемых в приямках лифтовых шахт, и их размеры

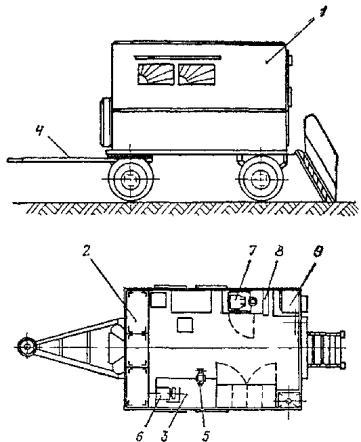

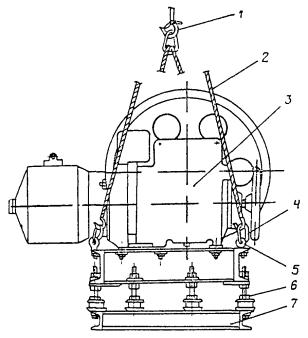

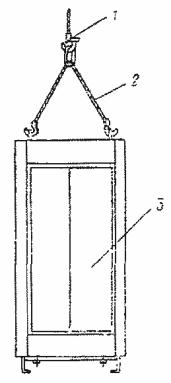

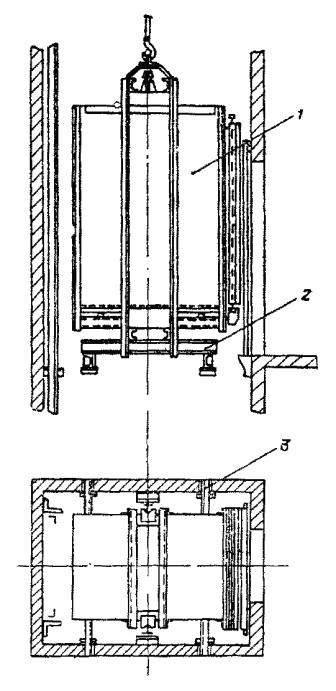

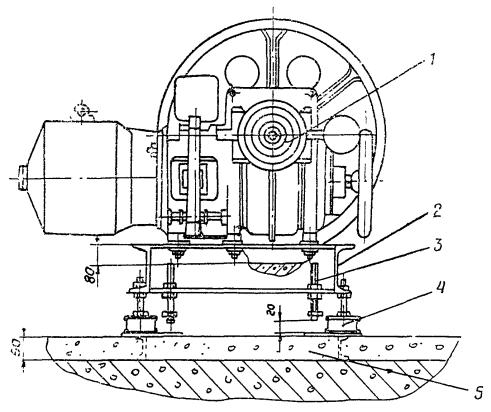

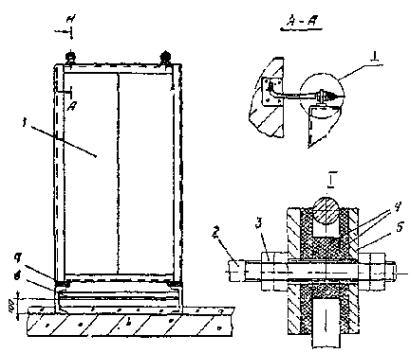

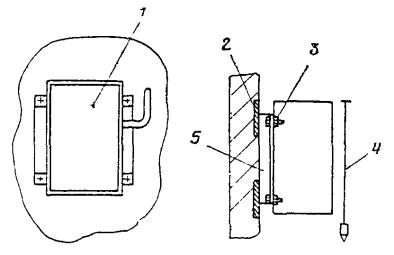

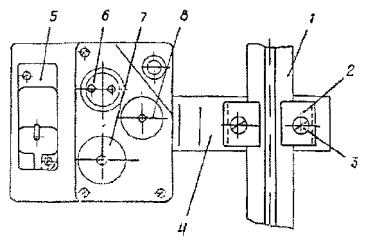

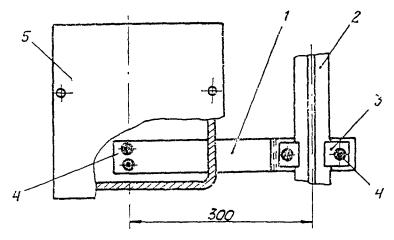

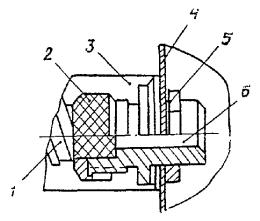

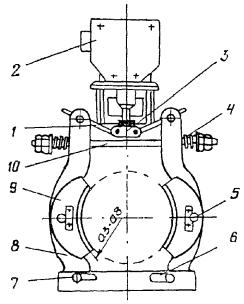

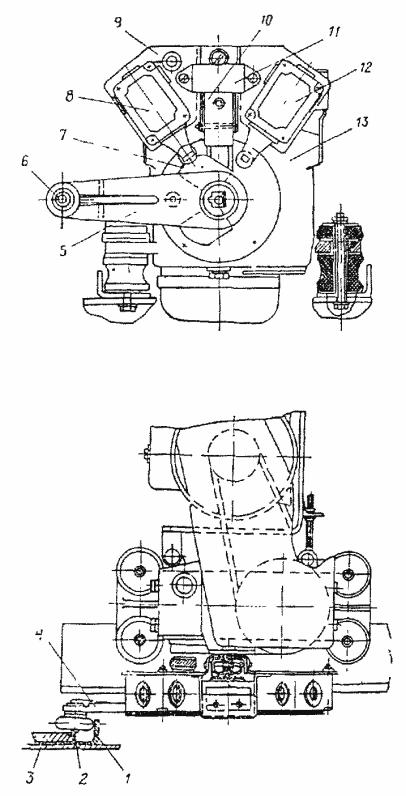

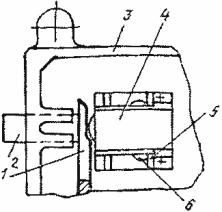

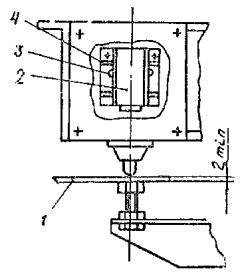

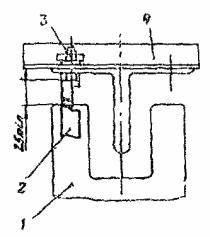

Машинное помещение должно иметь ввод электроэнергии и заземления в местах, указанных на установочном чертеже, а также закладную деталь с петлей или монорельс для подъема оборудования. Дверь в машинное помещение должна быть обита листовым железом по асбесту, иметь вентиляционную решетку и врезной замок. Вокруг отверстий в полу машинного помещения должны быть устроены бортики высотой не менее 75 мм над уровнем пола (проверку выполнения генподрядчиком работ в машинном помещении допускается производить по мере их готовности согласно графику совмещенных строительно-монтажных работ); помещение для мастерской. Помещение для мастерской выделяет генподрядчик в непосредственной близости от места установки лифтов. Мастерская должна быть оборудована отоплением, освещением, стеллажами, столом и табуретками и иметь дверь, запирающуюся на замок. При наличии у монтажной организации своих передвижных мастерских (рис. 8) место их установки должно быть согласовано с генподрядчиком. Перед эксплуатацией следует проверить соответствие мастерской техническим условиям. Подсоединение мастерской к сети электроснабжения производит обслуживающий персонал генподрядчика. Ответственным лицом за противопожарную безопасность и электробезопасность должен быть назначен представитель монтажной организации; условия складирования и хранения лифтового оборудования. К началу монтажа лифтовое оборудование должно быть складировано или в зоне действия строительного башенного крана (при производстве монтажа лифтов укрупненными узлами), или в непосредственной близости от входа в здание, где устанавливается лифт (при отсутствии строительного крана). Площадка для складирования должна быть ровной и чистой. Независимо от наличия упаковки под лифтовое оборудование должны быть подложены деревянные подкладки, чтобы исключить его сползание или опрокидывание, а также, чтобы обеспечить свободный доступ к отдельным сборочным единицам (местам). Рис. 8. Передвижная механизированная мастерская для работ по монтажу лифтов: 1 - кузов; 2 - стеллаж; 3 - слесарный верстак; 4 - шасси; 5 - слесарные тиски, 6 - заточный станок; 7 - стойка ИВ - 9202; 8 - электрическая печь; 9 - трансформаторы Механические узлы лифтов с установленным на них электрооборудованием (кабины, двери шахты, ограничители скорости, масляные буферы и другие узлы), а также стальные канаты следует хранить в закрытых помещениях. Механические узлы лифтов, на которых не установлено электрооборудование (направляющие кабины и противовеса, каркасы и грузы противовеса, опорные балки, трубы электроразводок и другие узлы) хранят под навесами или в помещениях. 2.4. ИНСТРУМЕНТ И ОСНАСТКА МОНТАЖНОЙ БРИГАДЫ2.4.1. Бригада монтажников должна быть оснащена комплектом инструмента, монтажными приспособлениями и контрольно-измерительными приборами согласно номенклатуре, указанной в табл. 3-5. 2.4.2. Перед началом монтажа мастер (производитель работ) должен проверить наличие и исправность у монтажной бригады инструмента, монтажных приспособлений, грузоподъемных механизмов, защитных средств и контрольно-измерительных приборов, а также доукомплектовать их, если этого требует производственная необходимость. Таблица 3 Комплект инструмента для бригады в составе 2-3 чел.

Таблица 4 Комплект приспособлений и оснастки

Таблица 5 Комплект контрольно-измерительного инструмента

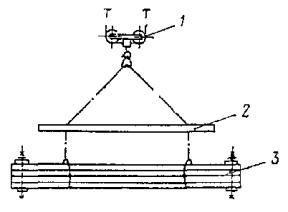

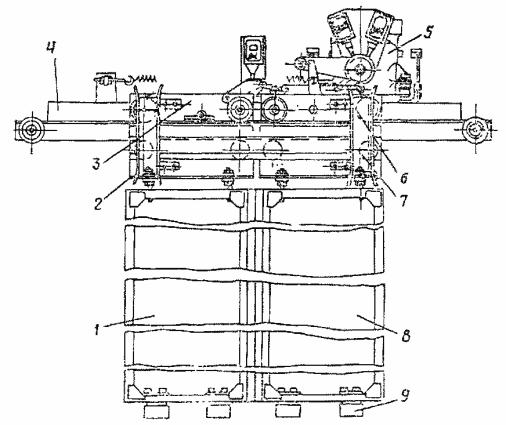

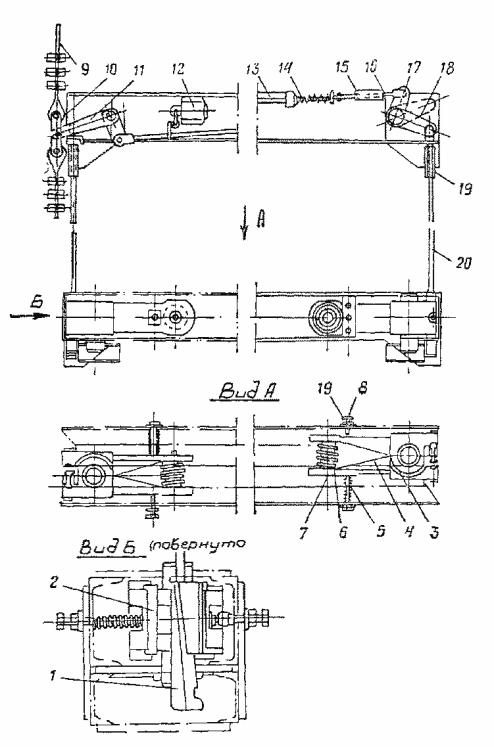

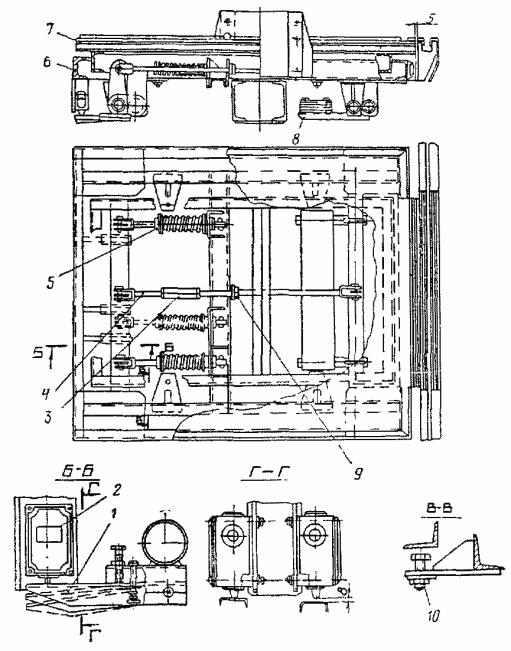

2.4.3. Если в ППР применяются монтажные приспособления н оснастка, которые не являются типовыми, то они должны быть заранее изготовлены в монтажном управлении или на участке и доставлены на объект к началу выполнения монтажных работ. 2.4.4. При выполнении монтажных работ бригада, если этого требует производственная необходимость, может использовать специальный инструмент, входящий в комплект поставок лифта Перечень специализированного инструмента см. в приложении 4. 2.5. ОЗНАКОМЛЕНИЕ С ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИЕЙ2.5.1. Перед началом работ по монтажу лифтов бригадир должен получить у производителя работ (прораба) наряд на выполнение работ, ознакомиться с его содержанием и расписаться в получении. 2.5.2. Если условия монтажа лифтов не позволяют применить типовое решение, оговоренное настоящей инструкцией, то бригаде должна быть выдана технологическая записка или ППР, утвержденные главным инженером монтажного управления. 2.5.3. Бригадир, прибыв на объект монтажа, должен получить у представителя генподрядчика (заказчика) в одном экземпляре: комплектовочную ведомость на механическое и электрическое оборудование, установочный чертеж лифта, проект электропривода и автоматики, принципиальную и монтажные электрические схемы лифта, сборочные чертежи основных узлов лифта (1 компл.), заводскую инструкцию по монтажу лифтов. Примечания: 1. Документация, принятая ранее представителем монтажной организации при приемке строительной части лифтовой установки (согласно разделу 23 настоящей инструкции), должна быть передана бригадиру до выезда бригады на объект монтажа. 2. Объем документов, необходимых для выполнения монтажных работ, может быть изменен в зависимости от особенностей строительной части лифтовой установки и типа лифта. 2.5.4. До начала монтажа бригада обязана ознакомиться с технической документацией завода-изготовителя, настоящей инструкцией, технологической картой на монтаж данного лифта, а если он не типовой - с ППР или технологической запиской, утвержденной главным инженером монтажного управления. При производстве работы бригада обязана строго придерживаться положений, определенных в перечисленных документах. Кроме того, прораб (мастер) должен провести инструктаж на рабочем месте. 2.6. ПРИЕМКА ОБОРУДОВАНИЯ В МОНТАЖ И ЕГО РАСКОНСЕРВАЦИЯ2.6.1. Монтажная организация оборудование лифта принимает в монтаж после готовности строительной части шахты и приямка, а также выполнения организационно-технических мероприятий, указанных в разделе 2.1 настоящей инструкции. 2.6.2. Приемку механического и электрического оборудования производят по комплектовочной ведомости завода-изготовителя. Наличие оборудования проверяют по упаковочному листу, вложенному в каждый ящик. 2.6.3. При приемке оборудования необходимо обратить внимание на: целостность упаковки ящиков (мест) и соответствие вида упаковки указаниям в комплектовочной ведомости завода - изготовителя лифтов; комплектность механического и электрического оборудования; соответствие оборудования проекту (по маркировочным биркам на оборудовании) и проведение заводом-изготовителем испытаний и контрольной сборки (по паспортам на оборудование); отсутствие повреждений и дефектов оборудования, сохранность окраски и пломб на ограничителе скорости (одна пломба), редукторе лебедки (две пломбы), масляном буфере (одна пломба). 2.6.4. Обнаруженные при приемке несоответствия оборудования проекту, некомплектность, повреждения, необходимость ревизии и другие дефекты должны быть отражены в акте проверки состояния и приемки оборудования в монтаж (приложение 3, ГОСТ 22845-77) и устранены заказчиком согласно акту. 2.6.5. Принятое в монтаж оборудование подлежит расконсервации с полным удалением консервирующих смазок и покрытий. Расконсервацию производить промывкой деталей в веретенном масле или керосине с последующей смазкой деталей согласно таблице смазки, приведенной в инструкции по эксплуатации. Расконсервацию канатов производить путем погружения их в ванну с индустриальным маслом по ГОСТ 20799-75, подогретым до 50 °С, с последующей протиркой их сухой чистой бязью. Время выдержки канатов в ванне не должно превышать 60 мин. Примечание. Редукторы лебедок, если они залиты индустриальным маслом с 5-10 % присадки КП-2 по ТУ 33-1-01-9-70 или консервирующим маслом с 10 % присадки АКОР-1 по ГОСТ 15171-78, расконсервации не подлежат. 2.6.6. По окончании приемки оборудования в монтаж следует разобрать весь крепеж по размерам, на каждый болт подобрать гайку и шайбу, навернуть гайки на болты и разложить винты, болты и гайки в деревянный ящик по соответствующим секциям. 2.6.7. Вынуть из ящиков и перенести в мастерскую кнопки вызова, световые указатели и табло, вводное устройство, ограничитель скорости, трансформаторы, датчики, подвесной кабель, этажные переключатели, электропроводку, этажные клеммные коробки, шунты, весь крепеж электропроводки. Примечание. Мастерская по окончании рабочего дня должна быть закрыта на замок и сдана сторожевой службе генподрядчика под охрану. 3. Последовательность выполнения монтажных работТехнологическая последовательность производства монтажных работ зависит от состояния поставок лифтового оборудования на объект монтажа и степени строительной готовности шахты и машинного помещения. В табл. 6 представлена типовая технологическая последовательность монтажа пассажирских и грузовых лифтов, поступающих с заводов-изготовителей укрупненными узлами, с помощью строительного крана; в табл. 7 - грузовых и пассажирских лифтов, поступающих с заводов-изготовителей в разобранном виде, с помощью монтажной лебедки; в табл. 8 - пассажирских лифтов в шахтах из объемных элементов (тюбингов), причем состав работ на каждой операции, выполняемой на ПКБ или участке при ДСК, определяется технологической картой. Таблица 6 Последовательность монтажа лифтов строительным краном

Таблица 7 Последовательность монтажа лифтов монтажной лебедкой

Таблица 8 Последовательность монтажа пассажирских лифтов в шахтах из объемных элементов (тюбингов)

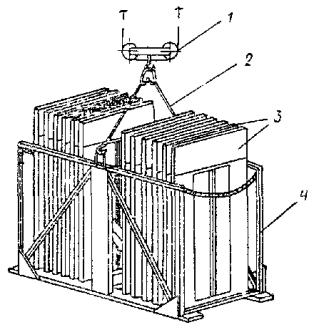

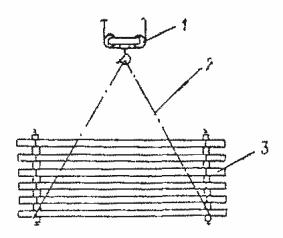

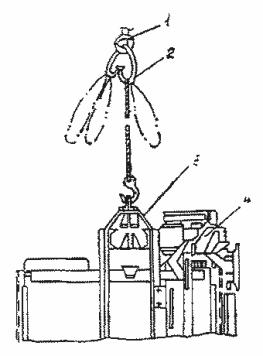

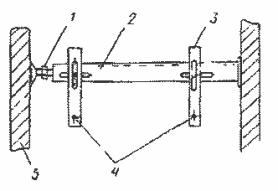

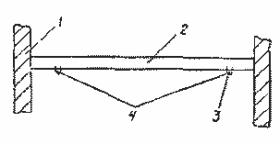

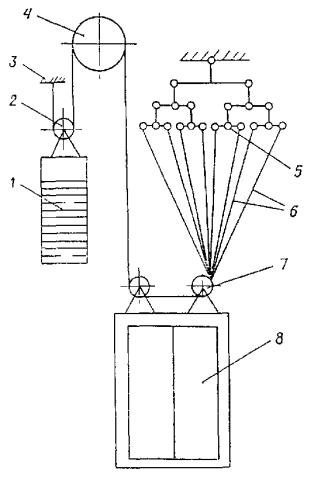

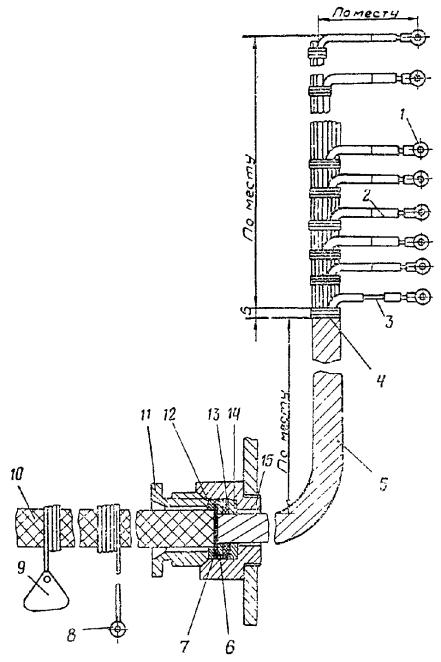

3.1. УКРУПНЕНИЕ ОБОРУДОВАНИЯ ЛИФТОВ НА ПРОИЗВОДСТВЕННО-КОМПЛЕКТОВОЧНОЙ БАЗЕ3.1.1. Поступающее с завода-изготовителя на производственно-комплектовочную базу монтажного управления оборудование лифтов после распаковки и проверки комплектности доставляют на специально оборудованные рабочие места для подготовки его к монтажу. 3.1.2. Все работы по подготовке лифтового оборудования к монтажу выполняются в соответствии с разработанными технологическими картами. 3.1.3. На производственно-комплектовочной базе осуществляют: входной контроль качества оборудования; подготовку и крепление стыковых планок к верхним концам направляющих; сборку кронштейнов крепления направляющих; подсоединение и подготовку к установке электроаппаратов, устанавливаемых в шахте; разделку подвесного кабеля и подсоединение его к клеммной коробке на кабине; заготовку жгутов электроразводки; установку трансформаторов и станции управления на подставку и подсоединение к ним электроразводки; проверку работы лебедки и заливку масла в редуктор; загрузку противовеса грузами; очистку канатов от консервирующего покрытия; маркировку клемм клеммных коробок; комплектовку и упаковку крепежных изделий; погрузку и отправку оборудования на объект. 4. Доставка лифтового оборудования к месту монтажа4.1. ДОСТАВКА ЛИФТОВОГО ОБОРУДОВАНИЯ К МЕСТУ МОНТАЖА КРАНОМ4.1.1. При наличии на объекте строительного крана доставку оборудования выполняют краном. Доставку оборудования можно производить заранее, до начала монтажных работ, или частями. 4.1.2. Предварительно в непосредственной близости от шахты лифта на отметке машинного помещения подготавливают площадку и согласовывают место складирования и сроки хранения с представителем генподрядчика (прорабом). 4.1.3. На площадке складирования необходимо подготовить оборудование к подъему: проверить места строповок и при необходимости подтянуть болтовые соединения; убедиться в целостности пакетов, ящиков и контейнеров с целью исключения выпадения отдельных деталей при подъеме; наметить очередность подъема оборудования. 4.1.4. При неперекрытых шахте и машинном помещении доставке с помощью крана к месту установки подлежат: направляющие кабины и противовеса, каркас противовеса, кабина лифта, двери шахты, лифтовая лебедка, панель управления, подлебедочные балки, трубы электроразводок по шахте и машинному помещению, отводные блоки, монтажная лебедка, ящик с лифтовыми канатами и жгут проводов, необходимые крепежные детали. 4.1.5. При перекрытой шахте и неперекрытом машинном помещении доставке с помощью крана подлежат: лифтовая лебедка, панель управления, подлебедочные балки, отводные блоки, трубы электропроводок по машинному помещению, монтажная лебедка. Рис. 9. Строповка пакета направляющих: 1 - блочная крюковая подвеска; 2 - траверса; 3 - пакет направляющих 4.1.6. При нижнем расположении машинного помещения и перекрытой шахте лифта кран следует использовать только для доставки оборудования к зданию. 4.1.7. Подъем на крышу здания пакета направляющих кабины и противовеса, а также труб электроразводок по шахте и машинному помещению производить траверсой (рис. 9). Рис. 10. Строповка контейнера с дверями шахты: 1 - блочная крюковая подвеска; 2 - двухветьевой строп; 3 - двери шахты; 4 - контейнер 4.1.8. Двери шахты, если они поступают с завода-изготовителя в контейнере, следует на крышу здания доставлять вместе с контейнером. Строповку контейнера производить за скобы двумя ветвями четырехветьевого стропа (рис. 10). При поставке дверей в пакетах строповку производить, как показано на рис. 11. Рис. 11. Строповка пакета с дверями шахты: 1 - блочная крюковая подвеска; 2 - кольцевой (универсальный строп); 3 - пакет дверей шахты Рис. 12. Строповка кабины: 1 - грузовой крюк блочной подвески; 2 - четырехветьевой строп; 3 - приспособление для строповки кабины; 4 - кабина Рис. 13. Строповка лебедки: 1 - грузовой крюк блочной подвески; 2 - четырехветьевой строп; 3 - лебедка; 4 - кольцо; 5 - рым - болт; 6 - шпилька крепления подрамника; 7 - подрамник 4.1.9. При доставке на крышу здания кабин использовать специальное приспособление, которое закрепить в верхней балке- кабины болтами. Строповку кабин производить как изображено на рис. 12. 4.1.10. Строповку лифтовых лебедок и панели управления производить как показано на рис. 13 и 14. 4.1.11. При доставке лифтового оборудования строительным краном использовать стропы и траверсу, входящие в комплект крана. Рис. 14. Строповка панели управления: 1 - грузовой крюк; 2 - двухветьевой строп; 3 - панель управления 4.1.12. При доставке лифтового оборудования с использованием строительного крана надлежит пользоваться знаковой и звуковой сигнализацией. 4.2. ДОСТАВКА ЛИФТОВОГО ОБОРУДОВАНИЯ К МЕСТУ МОНТАЖА С ПОМОЩЬЮ МОНТАЖНОЙ ЛЕБЕДКИ4.2.1. Когда на объекте отсутствует строительный кран, для доставки лифтового оборудования к месту монтажа используют монтажную лебедку. 4.2.2. Выбор монтажных механизмов и оснастки, приведенных в табл. 9-11, зависит от типа лифта, массы монтируемого оборудования (табл. 12) и высоты подъема. Таблица 9 Электрические монтажные лебедки

Таблица 10 Ручные рычажные лебедки

Таблица 11 Ручные тали

4.2.3. При доставке оборудования к месту установки необходимо: выбрать и подготовить такелажное оборудование и оснастку; проверить соответствие габаритов грузов размерам путей их перемещения; согласовать с генподрядчиком (прорабом строительной организации) возможность перемещения грузов по междуэтажным перекрытиям, крышам и т.д., а также возможность крепления монтажной лебедки и отводных блоков к элементам конструкции здания; очистить пути доставки и перемещения оборудования от посторонних предметов; надежно закрепить лебедку, блоки, крюки и прочую такелажную оснастку; электрическую лебедку надежно заземлить; обеспечить надлежащую двустороннюю связь между лебедчиком и лицом, руководящим подъемом грузов; канаты и стропы, используемые для подъема оборудования, должны соответствовать ГОСТ и иметь сертификат (свидетельство) завода-изготовителя. 4.2.4. Доставку тяжелого лифтового оборудования с площадки складирования к дверному проему шахты и в машинное помещение (при нижнем его расположении), а также перемещение по перекрытиям внутри здания производить ручными рычажными лебедками соответствующей грузоподъемности. При перемещении оборудования использовать катки. Волочить оборудование по перекрытиям и лестничным маршам без подкладок запрещается. 4.2.5. При доставке лифтового оборудования через шахту в машинное помещение использовать схемы установки монтажных лебедок и запасовки каната, как показано на рис. 15. 4.2.6. При установке лебедок и запасовке каната необходимо предусмотреть дальнейшее их использование в работах по монтажу остального оборудования. 4.2.7. Доставку тяжелого лифтового оборудования непосредственно в шахту, а также транспортирование его после подъема из шахты лифта на площадку остановки или на пол машинного помещения производить с применением подкладок, рассчитанных на массу оборудования. Производить оттяжку оборудования запрещается. Таблица 12 Масса лифтового оборудования, кг

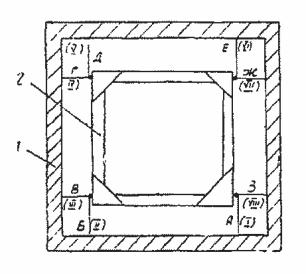

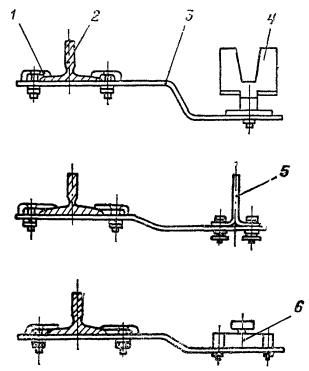

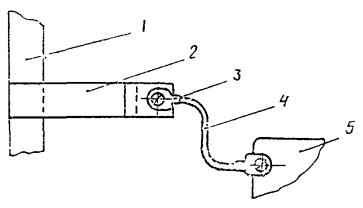

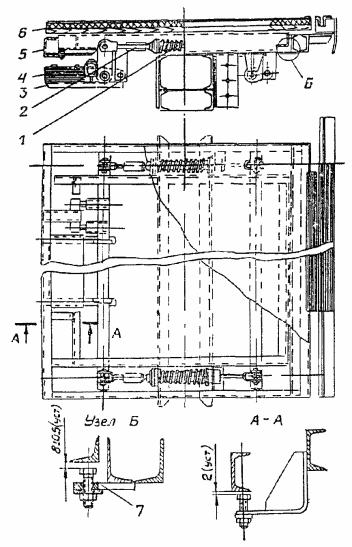

Рис. 15. Схема установки монтажной лебедки и запасовки грузового каната: 1 - грузовой крюк; 2 - грузовой канат; 3 - верхний отводный блок; 4 - петля; 5 - монтажная лебедка; 6 - дополнительная балка; 7 - нижний отводный блок Рис. 16. Крепление монтажной лебедки: а, б - к элементу конструкции здания; в - к наземному якорю; г - грузом; 1 - лебедка; 2 - колонна; 3 - канат; 4 - контргруз; 5 - упорная шайба; 6 - подрамник; 7 - неподвижная опора 4.2.8. При использовании монтажных лебедок по варианту I и III (см. рис. 15) доставку их к месту установки производить с помощью крана. При отсутствии на объекте крана применять вариант II. Крепление монтажных лебедок производить как показано на рис. 16. 4.2.9. Для крепления свободных концов каната при запасовке отводных блоков (и в других случаях) необходимо пользоваться специальными зажимами. 5. Определение координат установки оборудования в шахте лифта5.2. Привязку фактических размеров шахты к габаритным размерам кабины производить шаблоном. Размер шаблона в плане должен соответствовать наружным размерам (ширине, глубине) кабины. 5.3. Шаблоны, используемые для определения координат установки кабин, должны быть, как правило, многоразового применения и изготовлены по чертежам. 5.4. Шаблон устанавливают вверху шахты (рис. 17) на специальные балки (металлические или деревянные) и прикрепляют к ним гвоздями, шурупами или скобами не менее чем в четырех точках. Балки до установки на них шаблона необходимо раскрепить. Рис. 17. Установка шаблона: 1 - шаблон; 1 - балка; 3 - шахта лифта; 4 - отвес 5.5. Для проверки положения кабины по всей высоте шахты с шаблона по его углам опускают четыре отвеса из стальной проволоки диаметром 1-1,5 мм. В приямке к концам отвесов привешивают груз массой 10-15 кг. Расстояние от низа груза до пола приямка не должно превышать 500 мм. Рис. 18. Приспособление для закрепления отвесов: 1 - распорный болт с пятой; 2 - уголок; 3 - регулировочная планка; 4 - отвесы; 5 - стена шахты 5.6. Для предотвращения раскачивания отвесы с грузом рекомендуется закрепить, не нарушая их вертикальности, в специальном приспособлении (рис. 18) или с помощью деревянного бруска, устанавливаемого «в распор», как показано на рис. 19. Рис. 19. Закрепление отвесов: 1 - стена шахты; 2 - брусок (в распор); 3 - металлическая скоба; 4 - отвесы 5.7. Линейкой замерить расстояния от отвесов до стен шахты, начиная с приямка шахты (рис. 20), и результаты занести в табл. 13. Рис. 20. Схема производства замеров геометрических размеров шахты: 1 - шахта лифта; 2 - шаблон Таблица 13 Таблица для записи результатов проверки размеров шахты

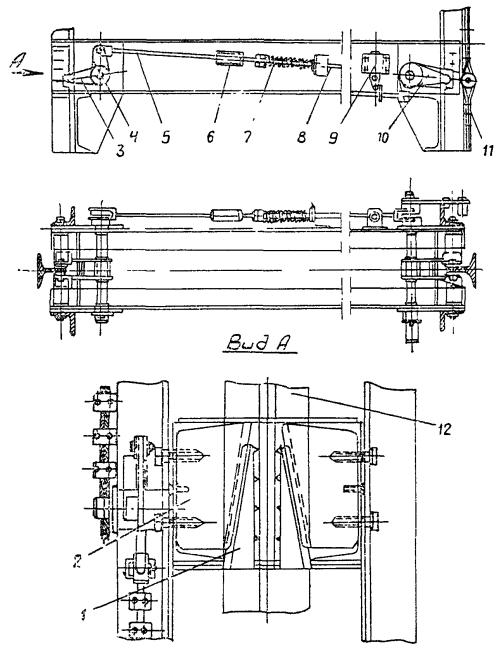

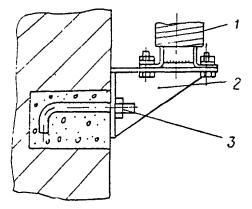

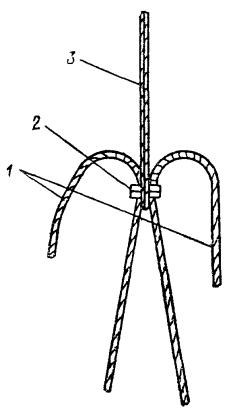

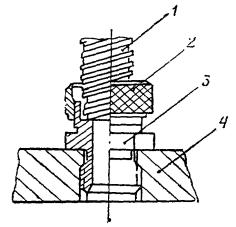

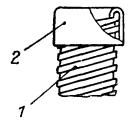

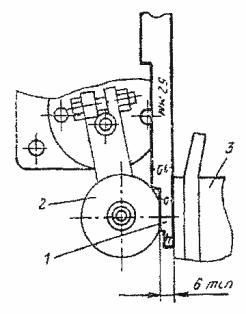

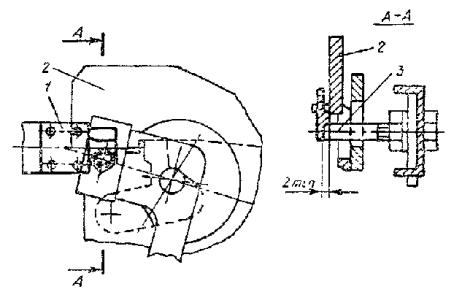

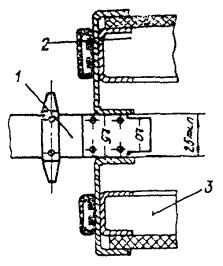

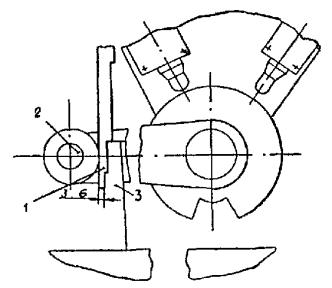

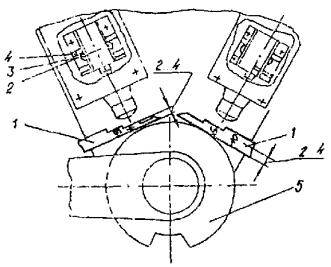

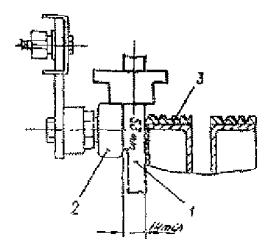

5.8. Замеры сравнить с проектными А, Б… З. Если окажется, что некоторые действительные размеры увеличены или уменьшены против указанных в табл. 13, необходимо переместить шаблон так, чтобы были выдержаны проектные размеры от кабины до стен шахты согласно п. 5.1 настоящей инструкции. 5.9. Если размеры шахт уменьшены так, что найти такое положение кабины, при котором требуемые размеры были бы соблюдены, не представляется возможным, необходимо с представителем заказчика решить вопрос о доведении шахты до требуемых размеров. После устранения дефектов строительной части шахты необходимо провести повторные замеры. 6. Установка кронштейнов крепления направляющих кабины и противовеса6.1. Установку кронштейнов крепления направляющих производят, как правило, по специальному кондуктору Крепление кронштейнов к стенам шахты производится путем приварки их к закладным деталям или на дюбелях (рис. 21). Болты при сборке следует установить по центрам овальных отверстий для последующей регулировки направляющих. 6.2. Для выверки кондуктора с шаблона по оси кабины опустить два отвеса и закрепить их в приямке согласно разделу 5 настоящей инструкции. Кондуктор установить в шахту и прикрепить к нему кронштейны (рис. 22). Выверить кондуктор по отвесам, опущенным с шаблона, и уровню. При этом предусмотренные на кондукторе риски необходимо совместить с отвесами Прикрепить кронштейны к стенам шахты путем приварки их к закладным. 6.3. Крепление на дюбелях выполнять в ниже приведенной последовательности: через отверстия в опорных уголках разметить место установки дюбеля; сверлом (с победитовым наконечником) диаметром, соответствующим диаметру, указанному на дюбеле, просверлить отверстия; вывернуть болт и снять шайбы; вставить дюбель в отверстие распорной гайкой внутрь и легкими ударами молотка вогнать дюбель вглубь отверстия так, чтобы наружный торец корпуса дюбеля находился в одной плоскости с краями отверстия, болт с шайбами пропустить через отверстие закрепляемой детали и ввернуть в распорную гайку до отказа ключом нормальной длины. Рис. 21. Крепление кронштейнов к стенам шахты а - к закладным деталям, б - на дюбелях: 1 - закладная деталь, 2 - болтовое соединение, 3 - дюбель, 4 - верхний уголок кронштейна, 5 - нижний уголок кронштейна 6.4. При отсутствии специального кондуктора установку кронштейнов допускается производить по отвесам. Для этого с шаблона симметрично осям кабины и противовеса на одинаковом расстоянии от кронштейнов опустить по два отвеса (рис. 23). Рис. 22. Кондуктор для установки кронштейнов крепления направляющих: а - при заднем расположении противовеса; б - при боковом расположении противовеса; 1 - шахта лифта; 2 - закладная деталь; 3 - кронштейн для крепления направляющих противовеса; 4 - кондуктор; 5 - кронштейн для крепления направляющих кабины; 6 - отвесы; 7 - комбинированный кронштейн 6.5. Отвесы для выверки кронштейнов допускается опускать с верхнего кронштейна, для чего линейкой выверить его положение относительно шаблона и закрепить к стене шахты одним из способов, перечисленных в п. 6.1 настоящей инструкции. С верхнего кронштейна по оси отверстий для закрепления направляющих или по оси комбинированного кронштейна (для крепления направляющих противовеса) опустить два отвеса, в приямке на отвесы навесить грузы. В приямке по спущенным отвесам установить нижний кронштейн и к нему прикрепить отвесы, спущенные с верхнего кронштейна так, чтобы не было колебаний и отвесы находились в вертикальном положении. Рис. 23. Установка кронштейнов крепления направляющих: 1 - отвесы; 2 - кронштейны для крепления направляющих кабины; 3 - комбинированный кронштейн 6.6. Перед установкой на все кронштейны нанести риски по оси кронштейна и в местах прохода отвесов. Установить кронштейны на одинаковом расстоянии от обоих отвесов так, чтобы риски совместились с отвесами, выверить кронштейны по уровню и закрепить к стенам. 6.7. Кронштейны должны быть установлены на определенных отметках шахты согласно установочному чертежу. Допускаемое отклонение кронштейна от горизонтали не более 1 мм на 1 м, отклонение любого кронштейна от общей горизонтальной плоскости их установки не более 30 мм. 6.8. После установки и окончательной выверки направляющих приварить уголки крепления кронштейнов к их опорным уголкам. 6.9. Допускается установку кронштейнов крепления направляющих кабины и противовеса производить одновременно с монтажом направляющих, для чего после сборки «нитки» направляющих присоединить к ним кронштейн, выверить направляющую (или «нитку» направляющих), выдвинуть нижний уголок кронштейна к закладной детали и приварить. Установку кронштейнов указанным методом производить снизу вверх после упора «нитки» направляющих в приямке в фундамент. 7. Монтаж направляющих кабины и противовеса7.1. МОНТАЖ НАПРАВЛЯЮЩИХ КРАНОМ7.1.1. Доставить направляющие кабины и противовеса на крышу здания, как указано в разделе 4.1 настоящей инструкции. Рис. 24. Установка рамы для навески направляющих кабины и противовеса: 1 - щит перекрытия; 2 - рама 7.1.2. Разложить направляющие по «ниткам» в порядке их монтажа и прикрепить к верхним концам направляющих стыковые планки. Если высота подъема стрелы башенного крана позволяет производить монтаж направляющих, состыкованными по две штуки, то их следует предварительно состыковать. 7.1.3. На торцы стен шахты башенным краном установить монтажную раму в положение для монтажа направляющих кабины или противовеса (рис. 24). Свободный проем шахты закрыть щитами. 7.1.4. Прикрепить к траверсе (рис. 25) захваты для крепления направляющих. 7.1.5. Навесить траверсу на грузовой крюк крана, прикрепить захваты к стыковым плавкам первых (нижних) направляющих. 7.1.6. Краном поднять направляющие и завести их концы в раму, установленную согласно п. 7.1.3 настоящей инструкции. Опустить направляющие в шахту так, чтобы стыковые планки направляющих оперлись на упоры (рис. 26). 7.1.7. Снять захваты от стыковых планок первых (нижних) направляющих и пристыковать их к следующей паре. Рис. 25. Траверса для монтажа направляющих: 1 - гайки траверсы; 2 - траверса, 3 - канат; 4 - захват для крепления направляющих противовеса, 5 - захваты для крепления направляющих кабины 7.1.8. Застропить захватами траверсы следующую пару направляющих (вторую), завести их над рамой и состыковать с ранее на вешенными (первыми). Рис. 26. Навеска направляющих: 1 - траверса; 2 - рама; 3 - направляющая; 4 - упор; 5 - прижим 7.1.9. После стыковки направляющих краном приподнять направляющие (первые и вторые) выше рамы на 200-300 мм. Из-под стыковых планок первых направляющих вывести упоры. 7.1.10. Опустить направляющие в шахту, под стыковые планки вторых направляющих подвести упоры и зафиксировать их в раме. 7.1.11. Аналогично произвести стыковку всех отрезков направляющих двух «ниток», за исключением верхних. 7.1.12. Установить траверсу на раму, для чего после стыковки последних направляющих «ниток» (за исключением верхних) и опускания их в шахту траверсу опереть на два упора рамы (рис. 27). 7.1.13. В приямке шахты под «нитки» направляющих подложить листы размерами 6 ´ 100 ´ 100 мм, гайками траверсы выверить положение «ниток» направляющих по высоте и прикрепить «нитки» направляющих к кронштейнам с помощью прижимов по всей высоте шахты.

Рис. 27. Навеска ниток направляющих: 1 - траверса; 2 - упор рамы; 3 - рама; 4 - «нитка» направляющих 7.1.14. Выверить положение «ниток» направляющих по отвесам, спущенным с шаблона, и проверить расстояние между головками направляющих и их смещение с помощью штихмасса. Не допускается отклонение направляющих от вертикали более 1/5000 на высоту до 50 м и не более 10 мм при высоте свыше 50 м. Расстояние по штихмассу должно быть выдержано с допуском ±2 мм. Смещение кромок рабочих поверхностей и направляющих в месте стыка не допускается более 0,25 мм, замеры производить линейкой, приложенной к плоскости направляющих. Смещение должно быть устранено зачисткой выступов на длине не менее 100 мм. Боковые рабочие поверхности направляющих должны находиться в одной вертикальной плоскости. Отклонение не должно превышать 0,5 мм на высоту боковой рабочей части направляющей. Измерение производить с помощью штихмасса. 7.1.15. Отстыковать траверсу от направляющих, убрать траверсу и раму, пристыковать верхние отрезки направляющих. 7.1.16. При монтаже направляющих с использованием строительного крана надлежит пользоваться знаковой или звуковой сигнализацией. 7.2. МОНТАЖ НАПРАВЛЯЮЩИХ ЛЕБЕДКОЙ7.2.1. При отсутствии строительного крана или при перекрытой шахте и машинном помещении монтаж направляющих производить с помощью монтажной лебедки (установку лебедки и отводных блоков производить согласно рис. 28 и 29). Рис. 28. Установка монтажной лебедки: 1 - монтажная лебедка; 2 - рама Рис. 29. Установка монтажной лебедки на отметке остановки кабины лифта: 1 - монтажная лебедка; 2 - канат лебедки; 3 - отводной блок; 4 - монтажная балка 7.2.2. Направляющие монтируют или способом наращивания, или способом сборки «ниткой», или комбинированным. Наращивание целесообразно применять при небольшой высоте подъема или при наличии монтажной лебедки небольшой грузоподъемности. Способ сборки направляющих «ниткой» целесообразно применять при большой высоте подъема, а также пои наличии лебедки достаточной грузоподъемности (масса «нитки» не должна превышать грузоподъемности лебедки). Комбинированный способ объединяет два первых способа. 7.2.3. До начала монтажных работ все направляющие независимо от способа монтажа необходимо доставить к проему двери шахты первой остановки и опустить в приямок. 7.2.4. При монтаже направляющих способом наращивания установить нижний отрезок направляющей на место и прикрепить к кронштейнам. На канат лебедки навесить захват для монтажа направляющих кабины (рис. 30) или захват для монтажа направляющих противовеса (рис. 31). Прикрепить к захвату последующий отрезок направляющей, приподнять его над первым, соединить их стыковой планкой и прикрепить к кронштейнам. И так поочередно поднимать и крепить последующие отрезки до сборки всей «нитки» направляющей. Затем переставить лебедку или отводные блоки для монтажа другой «нитки» направляющей, монтаж которой производится аналогично. Рис. 30. Захваты для монтажа направляющих кабины: 1 - грузовой крюк; 2 - захват; 3 - направляющая Рис. 31. Захваты для монтажа направляющих противовеса: 1 - грузовой крюк монтажной лебедки; 2 - захват; 3 - направляющая Поднять два состыкованных отрезка на высоту последующего за ними нижнего отрезка, соединить их стыковой планкой и т.д. до сборки всей «нитки» направляющей. Подвести направляющую к кронштейнам и закрепить, а затем расстропить. 7.2.6. Комбинированный метод монтажа направляющих включает в себя два предыдущих метода, описанных в пп. 7.2.4 и 7.2.5, т.е. сначала собрать часть отрезков направляющей в «нитку» и прикрепить к кронштейнам. Затем собрать следующую «нитку» направляющей и прикрепить к кронштейнам и т.д. Этот метод применяется при большой высоте подъема. 8. Монтаж дверей шахты8.1. МОНТАЖ ДВЕРЕЙ ШАХТЫ ПАССАЖИРСКИХ ЛИФТОВ8.1.1. До начала работ по монтажу дверей шахты должны быть закончены работы по установке и выверке направляющих кабины и двери доставлены на крышу здания согласно разделу 4 настоящей инструкции. 8.1.2. Демонтировать подмости на последней и предпоследней остановках. В ниши, служащие для установки брусков, вместо подмостей установить и раскрепить две продольные балки (швеллер № 14 или двутавр № 12). При наличии закладных деталей к ним необходимо приварить кронштейны, а затем на них установить продольные балки. Рис. 32. Установка балок в шахте лифта: 1 - болт, гайка, шайба; 2 - ограничивающий уголок; 3 - продольная балка; 4 - поперечная балка 8.1.3. На продольные балки установить две поперечные (швеллер № 14 или двутавр № 12) и прикрепить их к продольным балкам болтами и гайками (рис. 32). На торцы стен шахты установить раму с монтажной лебедкой так, чтобы канат, сбегающий с барабана лебедки, совпадал с осью дверных проемов шахты. 8.1.4. Застропить три-четыре двери шахты и с помощью крана опустить их на установленные балки. 8.1.5. Приставить двери к направляющим кабины или к стене шахты, ослабить стропы и вывести крюки стропов из зацепления со скобами дверей шахты. 8.1.6. Навесить на крюк монтажной лебедки двухветьевой строп и застропить карабинами стропов первую к дверному проему дверь (рис. 33). 8.1.7. Монтажной лебедкой опустить дверь и установить ее на подмости нижней остановки, дверь опереть на направляющие или о стену шахты. 8.1.8. Аналогично описанному выше произвести доставку всех дверей шахты на подмости соответствующих этажей, где будут устанавливать двери. 8.1.9. После доставки всех дверей в шахту опустить крюк монтажной лебедки с навешенным двухветьевым стропом к скобам двери первой остановки и застропить дверь. 8.1.10. Монтажной лебедкой опустить или поднять дверь и установить ее так, чтобы уровень порога двери шахты совпадал с отметкой точной остановки. Совпадение уровня порога двери шахты с отметкой чистого пола остановки проверяют при открытых и зафиксированных створках двери шахты.

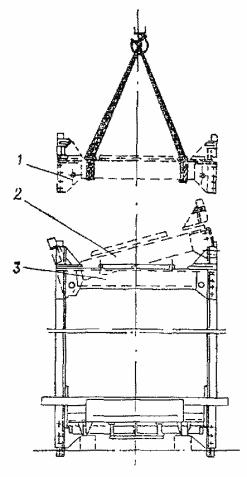

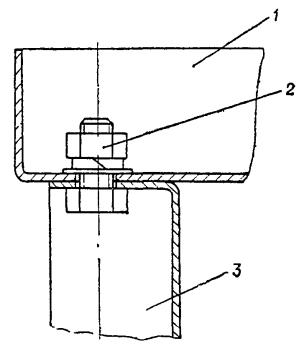

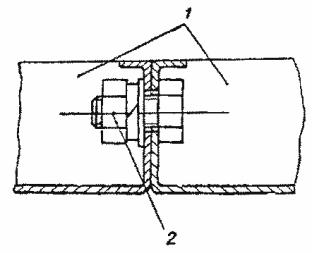

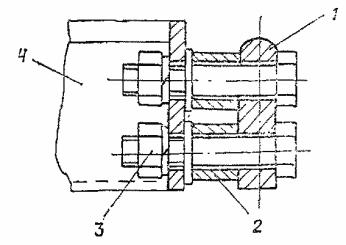

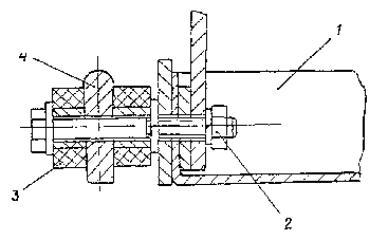

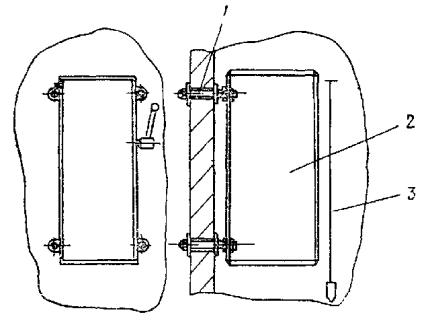

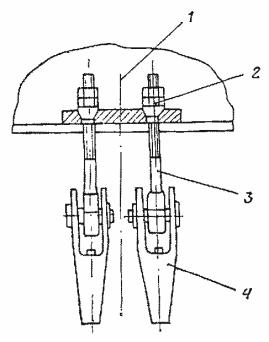

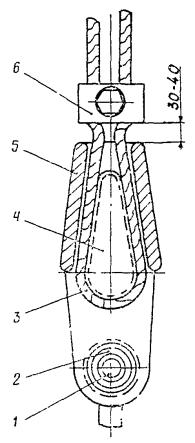

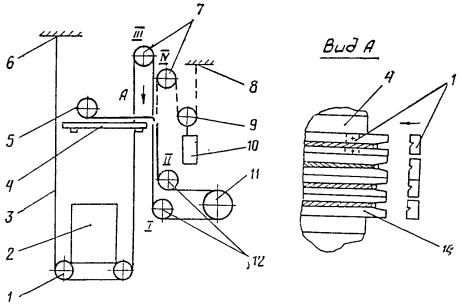

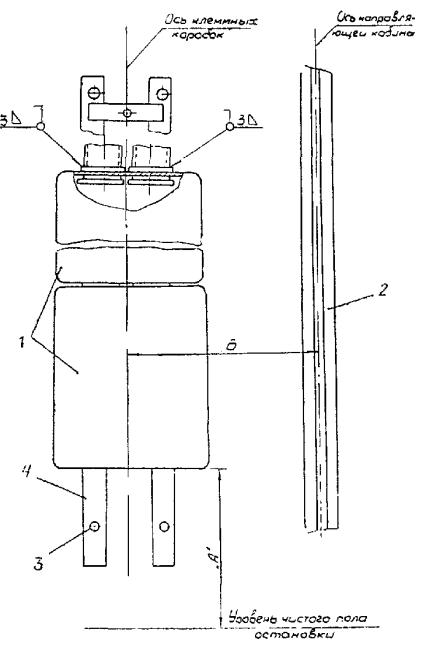

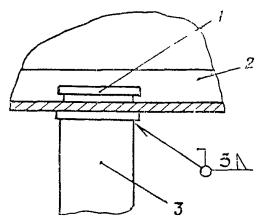

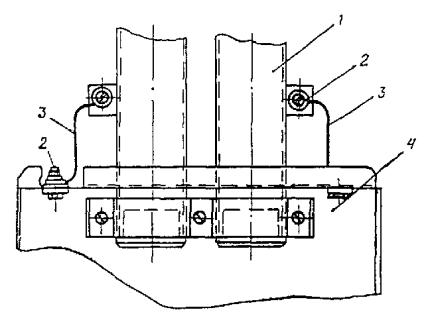

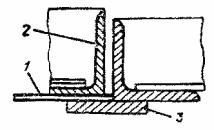

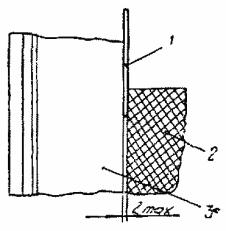

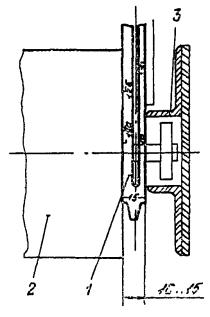

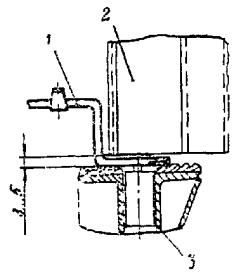

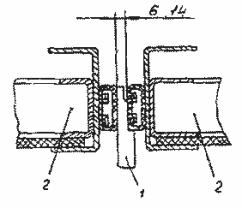

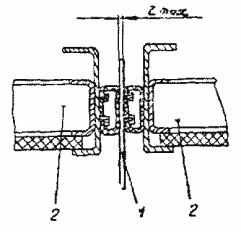

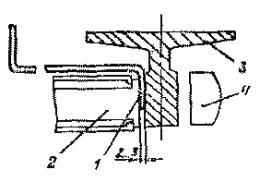

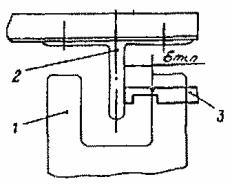

Рис. 33. Строповка двери шахты: 1 - грузовой крюк монтажной лебедки; 2 - двухветьевой строп; 3 - дверь шахты 8.1.11. В зоне верхних кронштейнов к закладным деталям приварить крепежные уголки и с помощью болтов и гаек навесить дверь. Вывести из зацепления карабины стропов из скоб двери шахты. Рис. 34. Крепление блочной двери шахты к закладным деталям: 1 - дверь шахты; 2 - уголок; 3 - болт, гайка, шайба; 4 - закладная деталь; 5 - кронштейн; 6 - уголок 8.1.12. Выверить положение двери относительно направляющих кабины, для чего: проверить уровень порога двери шахты относительно отметки чистого пола остановки. При несовпадении отметок поднять или опустить дверь шахты, используя для этой цели регулировочные болты, подвески шахтной двери (рис. 34); на пороге двери шахты нанести отметку его оси; наложить на порог двери кондуктор так, чтобы упоры кондуктора вошли в паз порога двери шахты (рис. 35); Рис. 35. Установка блочной двери шахты по порогу: 1 - кондуктор; 2 - прижим; 5 - створка двери, 4 - порог двери; 5 - прижимной винт прижимами зафиксировать кондуктор в направляющих кабины, выверить кондуктор по уровню; совместить стрелку кондуктора с отметкой, обозначающей ось двери шахты, и зафиксировать порог двери в кондукторе винтами. Порог должен быть установлен горизонтально как в продольном, так и поперечном направлениях. Допустимое отклонение от горизонтали не должно превышать 2 мм на всю длину порога; с линейки двери шахты опустить отвес и проверить согласно сборочному чертежу двери размер от оси порога до оси линейки; отклонение не должно превышать 2 мм. 8.1.13. После выверки двери к закладным деталям под порогом двери шахты приварить крепежные уголки и окончательно прикрепить шахтную дверь к стене шахты. Рис. 36. Установка ключевины замка: 1 - пробка; 2 - трубка; 3 - стена шахты 8.1.14. Аналогично описанному выше произвести установку всех дверей шахты последовательно, начиная с нижней двери, и установить ключевины (рис. 36) для открытия замков дверей шахты на первой и последней остановках лифта, а также через этаж, если в конструкции дверей не предусмотрен механизм открытия замка в створке. Примечание. Установку дверей можно производить сразу же после их доставки на уровни остановок без временного складирования их на подмостях. 8.1.15. При перекрытой шахте доставку дверей в шахту производить через дверной проем нижней остановки. Установку дверей в проектное положение производить начиная с верхней остановки, используя монтажную лебедку. 8.1.16. В особых случаях, если двери шахты нельзя доставить в шахту в полной заводской готовности, двери необходимо разобрать. Разобранные узлы вручную или с помощью строительного подъемника доставить на площадки остановок. 8.1.17. Монтаж дверей шахты блочных конструкций методом «гирлянды» производить в такой последовательности: доставить двери шахты на крышу здания (см. раздел 4 настоящей инструкции); на торцы стен шахты установить раму, ранее используемую при монтаже направляющих (см. раздел 7.1 настоящей инструкции), в положение для монтажа дверей шахты, т.е. так, чтобы ось рамы совпадала с осью устанавливаемых дверей; прикрепить к стоякам двери шахты горизонтальную связь; застропить дверь с установленной связью двумя стропами; краном завести дверь над шахтой и опустить между швеллерами рамы так, чтобы горизонтальная связь была выше швеллеров рамы на 100-200 мм; установить под горизонтальную связь два упора (швеллер № 10) и опустить на них дверь; с помощью болтов к верхней части стояков двери шахты пристыковать два кронштейна из полосы 5 ´ 40 мм и вывести из зацепления крюки стропа крана; установить на следующую по порядку дверь (дверь второго этажа) горизонтальную связь, закрепив последнюю к стоякам -каркаса двери шахты болтами и прикрепить к ней крюки стропов; кранам поднять дверь и завести ее над первой дверью, которая была установлена между швеллерами рамы; соединить стояки дверей шахты друг с другом с помощью полосы (рис. 37); Рис. 37. Соединение шахтных дверей блочной конструкции способом «гирлянды»: 1 - верхняя шахтная дверь; 2 - нижняя шахтная дверь; 3 - соединительная полоса; 4 - болт, гайка, шайба с помощью крана приподнять первую и вторую двери так, чтобы расстояние от горизонтальной связи первой двери до упоров было 100-200 мм; снять с первой двери горизонтальную связь и убрать из-под верхней балки двери шахты упоры; опустить первую и вторую двери так, чтобы расстояние от рамы до горизонтальной связи второй двери было 100-200 мм; установить под горизонтальную связь второй двери два упора и на них опустить состыкованные двери; вывести из зацепления крюки стропа крана и установить горизонтальную связь на следующую по порядку дверь; аналогично описанному выше произвести опускание всех дверей в шахту лифта; после опускания всей «нитки» дверей «нитку» навесить на траверсу и опереть на раму, подложив под нее упоры; выверить дверь с помощью кондуктора, приняв за базу установленные направляющие и отметки «чистых» полов остановок, и прикрепить двери к стенам шахты, после чего снять соединительные планки (полосы). дверь должна свободно закрываться, без приложения внешних усилий; лицевые поверхности створок должны лежать в одной вертикальной плоскости. Это достигается овальными отверстиями в каретках в местах крепления створок. Отклонение не должно превышать 2 мм; створки должны плотно прижиматься по всей высоте. Допускается местный зазор не более 2 мм на длину не более 300 мм; зазор между контр роликом и линейкой должен быть не более 0,2 мм. При этом раскрытие створок внизу допускается не более 15 мм при усилии 5 кгс на каждую створку. Регулировку зазора между линейкой и контрроликом производить путем поворота втулки эксцентрика на оси. По окончании регулировки гайку затянуть. Замер зазора производить щупом; при закрытии створок нормально открытый контакт выключателя двери шахты (ДШ) должен быть надежно замкнут. При этом должен быть обеспечен запас хода штока контакта 1-1,5 мм; зазор между штырьком дверного замка (ДЗ) и площадкой защелки замка, наключающей контакт, должен быть 1-2 мм. Регулировка наключения обеспечивается овальными отверстиями в площадках; зазор между защелкой замка и упором каретки должен быть 1-2 мм; защелка замка в открытом положении должна лежать на упоре каретки; упор защелки замка должен перекрывать упор каретки при их взаимодействии не менее чем на 7 мм по высоте упоров; контакты ДШ должны срабатывать при открытии створки на 5-7 мм (щель между створками 10-14 мм); зазор между нижней торцовой поверхностью створки и порогом в закрытом положении должен быть 5±1 мм; башмаки створок должны свободно входить в паз порога при полностью открытой створке. Заход крайнего башмачка в паз порога при полностью открытой створке должен быть не менее 6 мм. 8.2. МОНТАЖ ДВЕРЕЙ ШАХТЫ ГРУЗОВЫХ ЛИФТОВ8.2.1. На площадке складирования лифтового оборудования снять створки с дверей шахты (створки необходимо пронумеровать). 8.2.2. Используя монтажную лебедку, доставить створки и порталы ДШ на площадки остановок. совместить уровень порога двери шахты с отметкой чистого пола остановочной площадки; на порог наложить кондуктор, совместить стрелку кондуктора с серединой порога двери шахты, зафиксировать портал двери в кондукторе прижимными болтами; проверить порог двери шахты по уровню и прикрепить кондуктор к направляющим кабины с помощью прижимов (рис. 38); к порталу двери шахты прикрепить кронштейны крепления двери шахты к стене; прикрепить нижние кронштейны к стене шахты одним из способов, указанным на рис. 39; освободить прижимы кондуктора, передвинуть его на уровень верхней обвязки портала, совместить острие стрелки с серединой портала и затянуть болты прижимов; Рис. 38. Выверка двери шахты грузовых лифтов: 1 - направляющие кабины; 2 - кондуктор прикрепить верхние и средние кронштейны портала к стене шахты; расстропить дверь, снять кондуктор и навесить створки двери шахты. Рис. 39. Крепление дверей шахты грузовых лифтов а - к закладным деталям; б - шпильками; в - дюбелями; г - заделкой в ниши 8.2.4. Аналогично смонтировать все двери шахты, произвести их выверку и крепление, как указано в пункте 8.2.3 настоящей инструкции. 8.2.7. Створки дверей шахты должны закрываться легко и плавно и не касаться пола. При закрывании створок верхняя и нижняя части створок должны одновременно касаться упоров на каркасе. Зазоры между створками, а также между створками и каркасом должны быть соблюдены в соответствии с чертежом, в зависимости от конструкции двери. 8.2.8. После регулировки двери шахты проверить работу замков: вручную отвести рычаг ригельного запора на 25 мм, при нажатии на ручку шпингалетного замка его шток должен приподнять защелку и створки должны свободно открыться; при открывании створок двери фартук, поворачиваясь на осях при помощи флажка, должен препятствовать закрытию ригельного замка. При закрытых створках ригельный замок должен закрыться свободно; при закрытой двери зазор между упором тяги и флажком 2 мм; при закрытом ригельном замке и закрытых створках фартук при нажатии на него рукой не должен подниматься; шпингалетный замок должен работать свободно, без заеданий, защелка должна западать за упор под действием собственной массы; дверной замок (ДЗ), контролирующий запирание двери, должен разрывать цепь управления при половине хода ригельного затвора на открытие. 9. Монтаж обрамлений дверных проемов9.1. Установку стальных обрамлений для блочных дверей (рис. 40) производить в такой последовательности: установить в отверстия портала двери шахты заклепки; к левой и правой стойкам прикрепить кронштейны; завести стойки обрамления наличниками к стене и кронштейнами внутрь; закрепить стойки к порталу с помощью четырех заклепок; прикрепить кронштейны к порталу с помощью проволоки так, чтобы стойки были прижаты к наружным стенам шахты; загнуть скрутку проволок за уголок портала; к верху портала двери шахты прикрепить горизонтальную связь с помощью двух заклепок. Рис. 40. Установка типового обрамления шахтной двери: 1 - горизонтальная связь; 2 - заклепка; 3 - портал шахтной двери; 4 - проволока; 5 - кронштейны; 6 - правая стойка 9.2. Установку обрамлений дверных проемов, прикрепляемых к закладным деталям, производить в такой последовательности: вывинтить винты по периметру обрамления и раздвинуть обрамление так, чтобы просвет между наличниками и рамой обрамления был на 10-15 мм больше толщины передней стены шахты; завести обрамление в дверной проем рамой внутрь; заготовить накладки из полосы толщиной 4-5 мм и просверлить в них отверстия диаметром 10 мм; под каждое отверстие рамы установить накладку, пропуская через отверстие рамы и накладки винт М8; завинчивая все винты в скользящую накладку, подтянуть наличник к раме (рис. 41). Подтяжка должна быть легкой; Рис. 41. Установка обрамлений дверных проемов: 1 - наличник; 2 - винт; 3 - рама; 4 - накладка; 5 - закладная деталь выверить положение порога обрамления относительно порога шахтной двери по уровню и совместить оси обрамлений с осью двери шахты; приварить накладки к закладным деталям (рис. 42); Рис. 42. Крепление обрамлений дверных проемов к закладным деталям шахты: 1 - накладка; 2 - винт; 3 - рама; 4 - закладная деталь с помощью винтов окончательно подтянуть наличники в раме, следя при этом, чтобы зазор между створками двери шахты и фигурным обрамлением рамы был равен 2-5 мм (см. рис. 41); приварить пластину к кожуху верхней балки двери шахты (пластина входит в комплект обрамления) и прикрепить верхнюю часть обрамления к кожуху верхней балки винтом. 10. Монтаж оборудования в приямке10.1. Монтаж оборудования в приямке производить после установки направляющих кабины и противовеса, которые служат базой для установки буферов, и натяжного устройства ограничителя скорости. 10.2. Опорные тумбы должны быть установлены так, чтобы их продольные оси совпадали с осями направляющих, а расстояние от направляющих соответствовало установочному (монтажному) чертежу. 10.3. Установку стоек буферов кабины и противовеса рекомендуется производить с помощью кондуктора (рис. 43), обеспечивающего точность установки стоек буферов относительно направляющих и отметок чистого пола первой остановочной площадки. 10.4. После заливки бетоном отверстий в тумбах буферов кабины опустить анкера стоек в гнезда и зафиксировать их. Стойки буферов противовеса установить на пол приямка, раскрепить их между направляющими и сдать строителям под заливку. Примечание. При наличии на тумбе закладной детали стойку буфера необходимо приварить к закладной. 10.5. Кондукторы для установки стоек буфера кабины и противовеса демонтировать по достижении бетоном проектной прочности или после приварки стоек буферов к закладным и установить на стойки буферов пружины. 10.6. С помощью прижимов установить натяжное устройство и под груз подложить подставку с таким расчетом, чтобы кронштейн натяжного устройства был в горизонтальном положении. После запасовки блока натяжного устройства канатом ограничителя скорости подставку убрать. 10.7. Для скоростных лифтов установку масляных буферов производить после закрепления и выверки опорной рамы; отклонение буферов от вертикали не должно превышать 1:1000. После установки буферы залить индустриальным маслом по ГОСТ 20799-75 через воронку с сеткой и закрыть чехлом. Рис. 43. Установка стоек буферов кабины и противовеса: а - под кабину; б - противовес; 1 - направляющая кабина; 2 - стойка буфера кабины; 3 - кондуктор; 4 - направляющая противовеса; 5 - стойка буфера противовеса 11. Монтаж противовеса11.1. Рамы противовеса монтируют, как правило, в собранном виде, если: строительная часть шахты здания и размеры дверного проема позволяют доставить раму противовеса в приямок; шахта и машинное помещение не перекрыты и строительный кран не демонтирован. 11.2. Монтаж рамы противовеса через открытый проем шахты производить в нижеприведенной последовательности: в приямке шахты между направляющими противовеса установить деревянную подставку и раскрепить ее в направляющих противовеса (рис. 44). Рис. 44. Установка подставки под противовес в приямке шахты: 1 - противовес; 2 - подставка; 3 - направляющая противовеса вверху шахты на уровне последней или предпоследней остановки установить балку, рассчитанную на массу рамы противовеса. Вариант установки балки показан на рис. 45; Рис. 45. Установка балок под противовес: 1 - направляющая противовеса; 2 - поперечные балки; 3 - продольная балка; 4 - монтажная балка; 5 - прижим; 6 - комбинированный кронштейн застропить раму противовеса двумя ветвями четырехветьевого стропа крана (рис. 46) и поднять противовес над шахтой лифта; постепенно опуская противовес, завести башмаки противовеса в направляющие противовеса и опустить в шахту на установленные балки, расстропить противовес; Рис. 46. Строповка рамы противовеса: 1 - грузовой крюк крана; 2 - двухветьевой строп, 3 - рама противовеса переставить монтажную лебедку, используемую ранее для монтажа направляющих и дверей шахты (раздел 7.2 и 8.1 настоящей инструкции), так, чтобы канат, сбегающий с барабана монтажной лебедки, находился на одной оси с направляющими противовеса; застропить противовес за верхнюю балку двухветьевым или универсальным (кольцевым) стропом и поднять противовес на 500-600 мм от балки, на которой был установлен противовес строительным краном; из-под противовеса убрать балку и опустить противовес по направляющим противовеса в приямок шахты на установленную подставку. 11.3. Монтаж противовеса через дверной проем шахты рекомендуется производить в такой последовательности: доставить раму противовеса к дверному проему шахты (при условии выполнения п. 11.1 настоящей инструкции); с одной стороны рамы противовеса снять направляющие и контрольный башмак; между направляющими противовеса установить деревянную подставку; опустить раму противовеса в приямок шахты; с помощью монтажной лебедки поднять противовес выше деревянной подставки, завести не снятые с рамы башмаки в направляющие противовеса и прикрепить к раме ранее снятые башмаки; поднять раму противовеса вверх шахты монтажной лебедкой и установить на балку в том случае, если сборка кабины осуществляется внизу шахты. 11.4. При невозможности доставки рамы противовеса в собранном виде (п. 11.1 настоящей инструкции) раму противовеса необходимо разобрать на верхнюю и нижнюю балки и стояки, после чего их вручную доставить в шахту лифта. При необходимости допускается демонтировать и отводные блоки. 11.5. Сборку рамы противовеса рекомендуется производить внизу или вверху шахты. При неперекрытых машинном помещении и шахте сборку противовеса производить внизу шахты, а при перекрытых - вверху. Сборку рамы противовеса внизу шахты производить на деревянной подставке, вверху - на балке. 11.6. Последовательность сборки противовеса: застропить нижнюю балку рамы противовеса универсальным кольцевым стропом; монтажной лебедкой (рычажной или электрической) поднять нижнюю балку выше подставки (балки), завести башмаки в направляющие и нижнюю балку опустить на подставку (балку); установить и закрепить в нижней балке рамы стояки противовеса; застропить верхнюю балку рамы противовеса, поднять выше стояков, завести в направляющие противовеса и прикрепить к стоякам болтами. Разность длин диагоналей каркаса противовеса не должна превышать 5 мм. 11.7. Доставку грузов противовеса на отметки остановок, в зоне которых осуществляется загрузка противовесов грузами, производить: вручную, если загрузка противовеса осуществляется в зоне приямка или в зоне одной-двух остановок; в пакете с помощью крана на уровень отметки машинного помещения, а затем вручную по лестничным маршам к отметкам верхних остановок кабины; строительным подъемником ТП или ПГС на отметки площадок этажей, а затем вручную к дверям шахты лифта. 11.8. После сборки рамы и навески противовеса на канаты в раму уложить грузы (бетонные или чугунные), количество которых указано в установочном (монтажном) чертеже. При укладке грузов установить металлическую стяжку и ограничивающие уголки. 11.9. Грузы должны плотно, без просвета, прилегать к опорной плите, а также друг к другу. Местные зазоры между грузами допускаются не более 5 мм. Непараллельность плоскостей грузов относительно балок противовеса не допускается более 10 мм на длину груза, смещение грузов в сторону от продольной оси противовеса не должно превышать 5 мм. Железобетонные грузы не должны иметь трещин и сколов. Грузы, имеющие дефекты, устанавливать запрещается. 12. Монтаж кабин12.1. МОНТАЖ КАБИН ЛИФТОВ В СОБРАННОМ ВИДЕ12.1.1. Кабины пассажирских и грузопассажирских лифтов, а также грузовых грузоподъемностью 500 и 1000 кг поступают с заводов - изготовителей лифтового оборудования в собранном виде. 12.1.2. Монтаж кабин рекомендуется производить с помощью строительного крана до перекрытия шахты и машинного помещения. 12.1.3. Монтаж кабин начинать с установки в шахте лифта продольных и поперечных балок. Балки должны быть установлены на предпоследней остановке и упираться в ниши для установки брусьев подмостей (см. рис. 32). При отсутствии ниш балки устанавливать на ригели или кронштейны, прикрепленные к стенам с помощью дюбелей. В качестве балок использовать швеллеры или двутавры. Номера балок для установки на них кабин указаны в табл. 14. 12.1.4. Застропить кабину, ранее доставленную на крышу здания (раздел 4.1 настоящей инструкции), одной или двумя ветвями четырехветьевого стропа крана за приспособление для строповки кабины (см. рис. 12). 12.1.5. Краном поднять кабину на 200-300 мм от уровня перекрытия и демонтировать используемую при транспортировании подставку, установленную на заводе-изготовителе. 12.1.6. Постепенно опуская кабину в шахту, завести нижние, а затем верхние башмаки кабины в направляющие и установить кабину на балки или подставки, установленные согласно п. 12.1.3 настоящей инструкции (рис. 47 и 48), посадить кабину на ловители. 12.1.7. Расстропить кабину и снять приспособления для ее строповки. Таблица 14 Номера балок для установки кабин различной массы

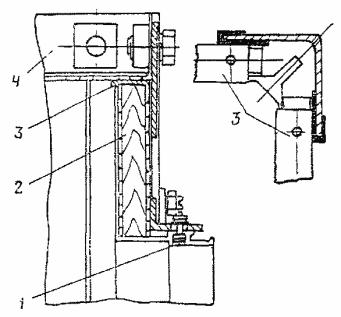

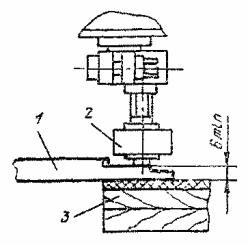

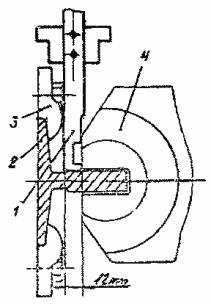

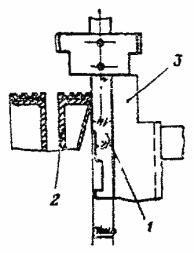

Допускается вместо балок применять специальные подставки по две штуки под одну кабину с креплением их к направляющим с помощью прижимов (рис. 47). Рис. 47. Установка опоры под кабину лифта: 1 - кронштейн; 2 - прижим; 3 - болт, гайка, шайба 12.1.8. При производстве механомонтажных работ находиться в кабине или на ее крыше, а также под кабиной разрешается при выполнении следующих требований: башмаки кабины заведены в направляющие, кабина посажена на ловители, кабина установлена на упоры или кабина и полностью загруженный противовес подвешены на тяговые (лифтовые) канаты, а последние струбциной прикреплены к канатоведущему шкиву, отключено ВУ (если лифт подключен к питающей сети). Рис. 48. Установка кабины на балки: 1 - кабина; 2 - поперечная балка; 3 - продольная балка 12.2. МОНТАЖ КАБИН ПАССАЖИРСКИХ ЛИФТОВ В РАЗОБРАННОМ ВИДЕ12.2.1. Разборку кабин пассажирских лифтов производить в том случае, если к моменту начала работ по монтажу кабин шахта лифта перекрыта и доставка кабин в шахту в полном собранном виде не представляется возможной. 12.2.2. На площадке складирования лифтового оборудования кабина подлежит разборке на следующие узлы: верхние и нижние балки каркаса кабины, стойки каркаса кабины, раму с полом, вертикальные стояки купе кабины, боковые щиты купе кабины, потолок, вертикальные тяги рычагов включения ловителей, раму с приводом двери, верхнюю балку двери, створки двери. 12.2.3. Сборку кабин пассажирских лифтов производить по чертежам завода-изготовителя вверху шахты на балках или при невозможности транспортирования узлов кабины на верхнюю остановку - внизу шахты на специально усыновленных деревянных подставках, раскрепленных к направляющим кабины или на балках, устанавливаемых аналогично п. 12.1.3 настоящей инструкции. 12.2.4. Произвести сборку каркаса кабины, для чего: снять с одной стороны нижней балки каркаса кабины скользящий или роликовый башмак и завести нижнюю балку в шахту; поднять монтажной лебедкой нижнюю балку каркаса кабины выше ранее установленной подставки (п. 12.2.3 настоящей инструкции), установить в скользящий башмак чугунный вкладыш, завести скользящий или роликовый башмак в направляющую кабины и опустить нижнюю балку на подставки; в ранее снятый скользящий башмак установить чугунный вкладыш, завести скользящий или роликовый башмак в направляющую кабины и прикрепить его к нижней балке; выверить балку по уровню. Отклонение от горизонтали не должно превышать 1 мм на 1 м. Установить вертикальные стояки, прикрепив их к нижней балке; на нижнюю балку установить раму пола и прикрепить к стоякам (рис. 49); Рис. 49. Установка нижней балки каркаса кабины и стояков: 1 - стояк; 2 - рама с подвижным полом; 3 - нижняя балка; 4 - поперечная балка с одной стороны верхней балки каркаса кабины снять скользящий башмак, монтажной лебедкой поднять верхнюю балку и завести ее в направляющие кабины аналогично нижней балке и прикрепить к стоякам каркаса кабины болтами и гайками (рис. 50); установить тяги рычагов включения ловителей (при нижнем расположении ловителей); прикрепить к каркасу короб для прокладки подвесного кабеля. 12.2.5. При сборке каркаса кабины должны быть соблюдены следующие условия: все болтовые соединения должны быть завернуты до отказа с установкой пружинных шайб; стойки должны быть установлены перпендикулярно раме пола. Допустимое отклонение стоек от перпендикулярности не должно превышать 2 мм на всю высоту стойки; башмаки кабины должны быть установлены таким образом, чтобы они не вызывали перекоса кабины и обеспечивали движение ее в направляющих без заедания. Боковые и торцовые поверхности всех башмаков кабины должны быть параллельны между собой и перпендикулярны полу кабины; Рис. 50. Установка верхней балки: 1, 2, 3 - положения верхней балки при соединении ее со стояками суммарный боковой зазор между вкладышем башмака кабины и направляющей кабины не должен превышать 4 мм (по 2 мм на сторону). Суммарный зазор по штихмассу между вкладышами башмаков не должен превышать 4 мм; для кабин с роликовыми башмаками ролики должны прилегать ж рабочим поверхностям направляющих по всей ширине обода, без зазора; ловители должны быть установлены так, чтобы рабочие поверхности клиньев (или клина и колодки) были параллельны пазам башмаков и соосны им. Допуск на непараллельность не более 0,1 мм на длину клина. Допускается несоосность клиньев и башмаков не более 0,5 мм. 12.2.6. Последовательность сборки купе кабины с ограждением из щитов: к неподвижной раме пола прикрепить вертикальные стояки; занести потолок и привязать его к верхней балке кабины; на стояки надеть резиновые прокладки; Рис. 51. Установка щитов ограждения: 1 - щит ограждения; 2 - прокладка; 3 - потолок установить щиты ограждения, предварительно прибив сверху прокладку (рис. 51), и прижать щиты к стоякам вертикальными раскладками (рис. 52); отвязать потолок от верхней балки и прикрепить его к стоякам; установить обрамление дверного проема и щиты над ним (рис. 53). Вариант крепления обрамлений на примере кабины грузопассажирского лифта грузоподъемностью 500 кг представлен на рис. 54; Рис. 53. Установка щитов над дверным проемом: 1 - обрамление; 2 - щит; 3 - прокладка, 4 - потолок Рис. 52. Крепление щитов ограждения купе: 1 - резиновая обкладка, 2 - вертикальный стояк, 3 - раскладка в сборе; 4 - щиты ограждения, 5 - обрамление дверного проема; 6 - вертикальные стояки; 7 - раскладка в сборе Рис. 54. Крепление обрамления дверного проема: 1 - вентиляционная решетка; 2 - потолок; 3 - верхнее обрамление; 4 - боковое обрамление; 5 - передний правый щит; 6 - уголок; 7 - швеллер; 8 - передний левый щит выворачивая прижимные болты (рис. 55), плотно подогнать стенки кабины к потолку; стенки кабины, состоящие из двух и более щитов, сжать прижимными болтами (рис. 56). Примечание. До прижатия щитов к потолку и щитов между собой болты крепления раскладок не затягивать. Стенки купе кабины должны быть установлены перпендикулярно к раме пола. Допустимое отклонение не более 2 мм на всю высоту стенки. 12.2.7. Последовательность сборки дверей кабины: прикрепить верхнюю балку двери кабины к кронштейнам потолка (привод двери крепится к балке двери кабины); закрепить опорный уголок линейки (лифт грузоподъемностью 500 кг, вход с широкой стороны) с установленными каретками, ДК и ВКР, на потолок установить раму с приводом двери кабины и закрепить раму в верхней балке каркаса кабины с помощью болтов и гаек, установить цепь и подтянуть ее натяжным болтом; со шпилек створок снять по одной гайке и шайбе и демонтировать контрольные башмачки; Рис. 55. Прижатие стенок кабины к потолку: 1 - раскладка; 2 - щит; 3 - прижимной болт Рис. 56. Прижатие щитов купе больших размеров: 1 - щит; 2 - вертикальная раскладка; 3 - вертикальный уголок; 4 - прижимной болт завести шпильки створок в отверстия кареток и на шпильки навернуть ранее снятые болты (рис. 57); в паз порога завести башмачки створок двери кабины и прикрепить их к створкам болтами; при наличии шпингалетного замка установить ранее снятую тягу. Собранная дверь кабины на примере лифта грузоподъемностью 320 кг представлена на рис. 58. Рис. 57. Установка створок раздвижных дверей кабины: 1 - направляющая линейка; 2 - каретка; 3 - регулировочные гайки; 4 - шпилька; 5 - створка; 6 - башмачок; 7 - отвес 12.2.8. При сборке дверей кабины должны быть выполнены следующие требования: линейка верхней балки двери кабины должна быть установлена параллельно порогу. Непараллельность не более 1 мм на длину 1000 мм; зазор между створками дверей и обрамлением кабины должен быть в пределах 2-6 мм; непараллельность зазора не более 1 мм по всей длине створки; створки должны передвигаться свободно без заеданий от усилия не более 1 кг при снятой пружине; створки должны закрываться плотно. Допускаются местные просветы не более 2 мм на длину до 300 мм; лицевые поверхности створок должны лежать в одной вертикальной плоскости. Отклонение по всей высоте не более 2 мм; зазоры между контрроликами кареток и направляющей линейкой не более 0,2 мм; при закрытых створках нормально разомкнутый ДК должен быть замкнут, запас хода 1-1,5 мм; запертый шпингалетный замок должен перекрывать упор на высоту не менее 6 мм. Штанги замка под действием пружины должны свободно без заедания возвращаться в исходное положение; цепь должна быть параллельна линейке в вертикальной плоскости; Рис. 58. Раздвижные двери кабины: 1 - левая створка; 2 - отводка; 3 каретка; 4 - балка дверей кабины; 5 - привод дверей; 6 - водило; 7 - контрролик; 8 - правая створка; 9 - башмачок отклонение от вертикали плоскостей отводок кареток не более 2 мм; замыкание нормально разомкнутого ДК должно происходить при зазоре между створками не более 5 мм; при закрытой большой створке (лифт 500 кг) и запертом его замке нормально разомкнутый контакт ВКР должен быть замкнут; при установке привода должна быть обеспечена параллельность плоскости вращения рычага к плоскости движения кареток. Допустимое отклонение 1 мм на радиусе рычага. Контроль производить в трех положениях рычага; зазор между хвостовиком коромысла и дугой рычага микропереключателя должен быть 0,5-1,0 мм при работе привода без реверса; кулачки ВКО и ВКЗ привода должны быть выставлены так, чтобы обеспечивалось горизонтальное положение рычага в крайних положениях. Допустимое отклонение рычага от горизонтали 3-5 мм. Рис. 59. Клиновые ловители, устанавливаемые на верхней балке кабины: 1 - клин; 2 - колодка; 3 - подъемный рычаг; 4 - соединительный рычаг; 5 - малая тяга; 6 - стяжная муфта; 7 - пружина; 8 - большая тяга; 9 - контакт ловителей; 10 - рычаг; 11 - планка; 12 - канат; 13 - направляющая кабина 12.2.9. Произвести регулировку срабатывания ловителей, для чего вручную несколько раз привести в движение механизм включения ловителей и проверить легкость его хода. К рычагу механизма включения ловителей прикрепить динамометр и поднять рычаг вверх. Механизм ловителей должен придти в движение и приблизить клинья к направляющим при усилии не более 15 кгс. В случае необходимости произвести регулировку возвратной пружины механизма включения ловителей, отвинчивая или ввинчивая гайку и контргайку (рис. 59-61). Все клинья ловителей должны одновременно коснуться направляющих. 12.2.10. Проверить зазоры между клиньями ловителей и башмаками кабины с помощью скоб или линейки, руководствуясь техническими требованиями согласно п. 12.2.5 настоящей инструкции и ТУ завода-изготовителя. В случае необходимости произвести регулировку зазоров между клиньями ловителей и направляющими. Регулировку зазоров между клиньями клиновых ловителей производить с помощью стяжной муфты (см. рис. 59-61). Кроме того, в клещевых ловителях необходимо проверить установочный размер клина. Расстояние от колодки клина до нижней части шеек, в которых перемещается клин (ход клина), должно быть: для ловителей № 3 - 73 или 53 мм в зависимости от конструкции ловителей, для ловителей № 2 - 80 мм. При необходимости произвести регулировку установочного размера, для чего ослабить контргайку стяжной муфты вертикальной тяги, вывинтить или ввинтить регулировочную муфту, добиться требуемого размера, зафиксировать положение муфты контргайкой.

Рис. 60. Клиновые ловители, устанавливаемые на нижней балке кабины: 1 - клин; 2 - колодка; 3 - подъемный рычаг; 4 - рычаг; 5 - малая тяга, 6 - стяжная муфта; 7 - пружина; 8 - большая тяга; 9 - контакт ловителей; 10 - приводной рычаг; 11 - трос; 12 - направляющая кабины