Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ОДМ Методические рекомендации по устройству одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня.МИНИСТЕРСТВО ТРАНСПОРТА

РОССИЙСКОЙ ФЕДЕРАЦИИ ОТРАСЛЕВАЯ ДОРОЖНАЯ МЕТОДИКА Утверждено распоряжением Росавтодора № ОС-432-р от 26.10.2001 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ Москва 2001 СОДЕРЖАНИЕ Предисловие1. Отраслевой дорожный методический документ "Методические рекомендации по устройству одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня" (далее Рекомендации) разработаны специалистами Федерального государственного унитарного предприятия Саратовского научно-производственного центра "Росдортех": канд. техн. наук Жилиным С.Н., канд. техн. наук Фадеевым С.С., инж. Крафтом В.Э. с участием академика Академии Транспорта России, профессора, докт. техн. наук Каримова Б.Б. и инж. Ганиева А.А. (Московский государственный технический университет - МАДИ). 2. Внесены Управлением инноваций и технического нормирования в дорожном хозяйстве Росавтодора. 3. Утверждены и введены в действие распоряжением Государственной службы дорожного хозяйства РФ (Росавтодора) от 26 10 2001 г. № ОС-432-р. 4. Соответствуют ГОСТ Р1.5-92 "Государственная система стандартизации Российской Федерации. Общие требования к построению, изложению, оформлению и содержанию стандартов". 5. Введены впервые. 6. В настоящем отраслевом дорожном методическом документе реализованы нормы закона Российской Федерации "О стандартизации". Все большее применение в Российской Федерации и других странах СНГ находит технология устройства одиночной шероховатой поверхностной обработки с одновременным распределением вяжущего и каменного материала машинами типа Чипсилер. По сравнению с традиционной технологией, заключающейся в последовательном выполнении разделенных во времени операций по розливу вяжущего автогудронатором и россыпи щебня щебнераспределителем, новая технология имеет ряд преимуществ: высокая производительность, улучшенное качество работ и повышенный срок службы поверхностной обработки за счет применения синхронного распределения вяжущего и щебня. Рекомендации обобщают научные исследования и опыт работ по устройству одиночной шероховатой поверхностной обработки машинами производства фирмы SECMAIR и ФГУП СНПЦ РОСДОРТЕХ в Саратовской, Свердловской, Астраханской областях, республике Татарстан, а также республиках Средней Азии. Настоящий отраслевой дорожный методический документ не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Росавтодора. 1. Область применения1.1 Настоящие Рекомендации распространяются на технологию устройства одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и щебня, определяют рекомендуемые нормы расхода битума и щебня с учетом эксплуатационного состояния покрытия и климатических условий, а также порядок контроля качества работ. 1.2 Рекомендации содержат требования к материалам, организации производства работ и технологию одиночной шероховатой поверхностной обработки, порядок определения: средней нормы расхода и равномерности распределения вяжущего по ширине, средней нормы расхода щебня методом "мерной коробки" и равномерности его распределения по ширине методом "мерного шаблона", требования к охране труда и технике безопасности. 1.3 Рекомендации предназначаются для практического использования организациями, осуществляющими устройство одиночной шероховатой поверхностной обработки техникой с синхронным распределением битума и вяжущего на дорогах с асфальтобетонными покрытиями всех технических категорий во П, III и IV дорожно-климатических зонах. 1.4 Рекомендации направлены на широкое применение прогрессивной ресурсосберегающей технологии устройства поверхностной обработки высокопроизводительной техникой, предназначенной для снижения расхода материалов и повышения качества шероховатой поверхности, за счет синхронного и равномерного распределения битума и щебня. 2. Нормативные ссылкиВ настоящих Рекомендациях использованы ссылки на следующие нормативные документы: 1. ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия. 2. ГОСТ 8269.0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний. 3. ГОСТ 22245-90. Битумы нефтяные дорожные вязкие. Технические условия. 4. ГОСТ 12.0.004-90. ССБТ. Организация обучения безопасности труда. Общие положения. 5. ГОСТ 28478-90. Вещества поверхностно-активные. Определение содержания неорганического сульфата. Титриметрический метод. 6. ГОСТ 9128-97. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия. 7. ОСТ 218.010-98. Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия. 8. СНиП 2.05.02-85. Автомобильные дороги. 9. СНиП 3.06.03-85. Автомобильные дороги. 10. СНиП III-4-80. Техника безопасности в строительстве. 11. ВСН 38-90. Технические указания по устройству дорожных покрытий с шероховатой поверхностью. 12. ВСН 24-88. Технические правила ремонта и содержания автомобильных дорог. 13. ВСН 14-95. Инструкция по строительству дорожных асфальтобетонных покрытий. 14. ВСН 6-90. Правила диагностики и оценки состояния автомобильных дорог. 15. ВСН 37-84. Инструкция по организации движения и ограждению мест производства дорожных работ. 16. Enduits superficiels d’usure. Guide technique/ Ministere de l’Amenagement du territoire de l’Equipement, et des Transports. - Paris.; "LCPC", "SETRA", 1995. 3. Термины и определенияВ настоящих Рекомендациях приведены термины и определения с соответствующими комментариями, используемые только или преимущественно в дорожном хозяйстве. Шероховатая поверхность - верхний шероховатый защитный слой износа, образуемый равномерно чередующимися выступами скелетных частиц и впадинами между ними, а также собственной шероховатостью выступов и впадин, либо специально созданными бороздками на поверхности покрытия. Макрошероховатость - шероховатость, создаваемая скелетными частицами (зернами). Микрошероховатость - собственная шероховатость зерен. Адгезия - сцепление между щебнем и вяжущим. Коэффициент сцепления - отношение реактивной силы, действующей на колесо автомобиля в плоскости его контакта с покрытием, к вертикальной нагрузке, передаваемой колесом на покрытие. Расход материала - количество материала по объему (массе), распределенного на единицу площади. Необходимая норма расхода щебня - количество щебня, распределенного на поверхности таким образом, чтобы частицы плотно соприкасались друг с другом боковыми поверхностями, без наложения их друг на друга. 4. Требования к материалам для устройства одиночной шероховатой поверхностной обработки4.1 Щебень. 4.1.1 Для устройства шероховатой поверхностной обработки согласно ВСН 38-90 следует применять щебень, полученный дроблением горных пород, отвечающий требованиям ГОСТ 8267-93. Марка щебня, полученного дроблением горных пород и гравия, назначается согласно ВСН 38-90 по табл. 1, исходя из условий, приведенных в табл. 2-3 (ГОСТ 8267-93). Таблица 1

4.1.2 Зерна щебня должны иметь кубовидную форму, быть трудношлифуемыми и чистыми без пленки пыли и грязи. Щебень из гравия должен содержать только дробленые зерна, при этом массовая доля зерен карбонатных пород не должна превышать 20%. Таблица 2

Таблица 3

4.1.3 При устройстве шероховатой поверхностной обработки необходимо применять щебень узких фракций: 5-10 мм, 10-15 мм, 15-20 мм. 4.1.4 Параметры зернового состава щебня каждого сорта по крупности или смеси нескольких сортов по размеру должны находиться в пределах, указанных в табл. 4. Таблица 4

4.1.5 Массовая доля слабых и выветренных зерен в щебне должна быть не более 10%, а зерен пластинчатой формы - не более 15%. 4.1.6 Массовая доля в щебне пылевато-глинистых частиц, определяемая с помощью отмучивания, не должна превышать 1%. Содержание глины в виде комков и посторонних засоряющих примесей не допускается. 4.1.7 В зависимости от условий применения, показатель морозостойкости щебня должен быть не менее значений, приведенных в табл. 5 (ГОСТ 8267-93, табл. 6). Таблица 5

Таблица 6

4.1.8 Для устройства шероховатой поверхностной обработки из разнопрочного щебня, с содержанием слабого компонента в смеси разнопрочного щебня не более 50%, на дорогах низших категорий (не выше IV) допускается применять щебень, отвечающий требованиям табл. 7. Таблица 7

4.2 Битум. 4.2.1 Для устройства шероховатой поверхностной обработки, в зависимости от дорожно-климатической зоны и среднемесячной температуры наиболее холодного времени года, рекомендуется использовать битумы, марки которых приведены в табл. 8. Таблица 8

4.2.2 Применяемые для устройства шероховатой поверхностной обработки битумы вязкие нефтяные дорожные должны удовлетворять требованиям ГОСТ 22245-90, полимер-битумные вяжущие - требованиям ОСТ 218.010-98, приведенным в табл. 9. 4.2.3 Определение адгезии между щебнем и битумом выполняется согласно приложению А. 4.2.4 При неудовлетворительной адгезии битума с поверхностью щебня применяют поверхностно-активные вещества. Виды и дозировку добавок, а также требуемый температурный режим битума при введении поверхностно-активных веществ следует применять в соответствии с ГОСТ 28478-90. Таблица 9

5. Типы шероховатых поверхностей.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Условные обозначения |

Параметры шероховатости |

||

|

Средняя высота выступов, мм |

Средняя глубина впадин, мм |

||

|

Гладкие |

Гл |

> 0,1 ³.0,5 |

> 0,02 ³ 0,25 |

|

Мелкошероховатые |

Мшер |

> 0,5 ³ 3,0 |

> 0,25 ³ 1,5 |

|

Среднешероховатые |

Сшер |

> 3,0 ³ 6,0 |

>1,0 ³ 3,0 |

|

Крупношероховатые |

Кшер |

> 6,0 ³ 9,0 |

>2,0 ³ 4,5 |

5.2 Размер фракции щебня выбирается с учетом показателя твердости (табл. 11) и фактической шероховатости поверхности дороги. Измерение показателя твердости производится согласно приложению Б.

Таблица 11

|

£15 |

16-20 |

21-30 |

|

|

Рекомендуемая фракция щебня, мм |

5-10; |

10-15; |

20-25; |

|

10-15 |

15-20 |

20-40 |

Оценка фактической шероховатости поверхности дороги производится методом "песчаного пятна", согласно приложению В.

Фракция щебня выбирается с учетом средней глубины впадин на существующей поверхности дороги, измеренной методом "песчаного пятна". На новых и эксплуатирующихся мелкошероховатых асфальтобетонных покрытиях рекомендуется применять щебень фракции 5-10 мм или 10-15 мм, на средне-шероховатых - фракции 15-20 мм, на крупношероховатых - фракции 20-25 мм.

6. Технологические требования и устройство одиночной шероховатой поверхностной обработки

Поверхностную обработку устраивают, как правило, в летний и теплый периоды года, на сухом и достаточно прогретом покрытии при температуре воздуха не ниже + 15°С.

Последовательность устройства шероховатой поверхностной обработки следующая:

- подготовительные работы;

- непосредственное устройство одиночной шероховатой поверхностной обработки;

- уход за слоем одиночной шероховатой поверхностной обработки.

6.1 Подготовительные работы включают:

- устранение дефектов на проезжей части;

- выбор и заготовку щебня и битума;

- выбор исходной ориентировочной нормы расхода щебня и битума;

- подбор, наладку и ремонт оборудования и машин, входящих в состав специализированного отряда;

- обучение и подготовку обслуживающего персонала машин и механизмов.

6.1.1 На участках, выбранных для устройства шероховатой поверхностной обработки, устранение дефектов на проезжей части выполняется в соответствии с требованиями ВСН 24-88. Ямочный ремонт и заделка трещин должны быть выполнены минимум за 7 дней до начала устройства шероховатой поверхностной обработки.

6.1.2 На участках, выбранных для устройства шероховатой поверхностной обработки, проводится обследование поверхности, согласно 5.2, по методикам, изложенным в приложениях Б, В. По результатам обследований определяется размер фракции щебня.

6.1.3 Щебень и битум, планируемые к устройству одиночной шероховатой поверхностной обработки, подвергаются комплексным лабораторным испытаниям. По результатам испытаний делается заключение об их соответствии требованиям раздела 4.

В случае наличия повышенного содержания пылевато-глинистых частиц и нефракционированного щебня применяют дробильно-сортировочные агрегаты, обеспечивающие получение фракций щебня 5-10 мм, 10-15 мм, 15-20 мм, 20-25 мм, а также мойки для очистки и обеспыливания, транспортеры для перемещения щебня. Устраивается площадка для сушки и складирования щебня.

При плохом сцеплении щебня и вяжущего используют щебень, предварительно обработанный вяжущим в установке, и различные поверхностно-активные вещества в качестве добавок к вяжущему.

6.1.4 Выбор ориентировочной нормы расхода щебня и битума производится согласно табл. 12.

Таблица 12

|

Расход |

||

|

щебень, м3/100 м2 |

битум, кг/м2 |

|

|

5-10 |

0,9-1,1 |

0,95 |

|

10-15 |

1,2-1,4 |

1,22 |

|

15-20 |

1,3-1,5 |

1,35 |

Дополнительной подгрунтовки делать не требуется.

Уточненная норма расхода щебня определяется по методике, приведенной в приложении Г.

6.1.5 В осенне-зимне-весенний период проводятся ремонт и наладка машин и оборудования, входящих в состав специализированного отряда по устройству шероховатой поверхностной обработки.

Для устройства шероховатой поверхностной обработки рекомендуется использовать машины синхронного распределения вяжущего и щебня типа Чипсилер. Основные технические характеристики этих машин приведены в приложении Д. На машине типа Чипсилер проверяется точность работы систем распределения вяжущего (приложение Е) и щебня (приложения Г, Ж), а также нагрева и поддержания рабочей температуры вяжущего. На ровной площадке производится настройка и подбор режимов распределения в движении. Режимы подбираются с учетом достижения фактического расхода щебня значения уточненной средней нормы расхода, которая определяется согласно 6.1.4 и приложению Г.

Рис. 1. Синхронное распределение вяжущего и щебня

Тип автосамосвала и автобитумовоза рекомендуется выбирать из расчета кратности отношения емкости кузова и цистерны машины Чипсилер к емкости кузова и цистерны автосамосвала и автобитумовоза. Погрузчик должен обеспечивать загрузку щебня в кузов машины Чипсилер на высоту не менее 2,7 м.

6.2 Непосредственное устройство шероховатой поверхностной обработки осуществляется в следующей последовательности:

- предварительная очистка поверхности от пыли и грязи;

- уточнение норм расхода материалов;

- загрузка щебня и битума в Чипсилер;

- синхронное распределение битума и щебня на поверхность проезжей части;

- уплотнение свежеуложенного шероховатого слоя;

- уход за свежеуложенной шероховатой поверхностной обработкой.

6.2.1 Предварительная очистка поверхности дороги от пыли и грязи, проводимая для обеспечения качественного сцепления вяжущего с покрытием, выполняется специализированными машинами с капроновой, а в случае сильного загрязнения поверхности - с металлической щеткой и поливомоечным оборудованием. Покрытие очищается за два - пять проходов по следу. На строящихся дорогах очистку поверхности допускается не производить.

6.2.2 Уточнение нормы расхода материалов осуществляется перед началом производства работ. В зависимости от используемого щебня производится определение уточненной нормы расхода щебня по методике, приведенной в приложении Г.

Уточненная норма расхода битума определяется по табл. 12 с поправками, учитывающими фактические условия производства работ, согласно табл. 13.

Таблица 13

|

Характеристики |

Поправка к исходной норме расхода битума, % |

|

|

Фактическая шероховатость и состояние поверхности дороги |

Крупношероховатое |

+16 |

|

Среднешероховатое |

+11 |

|

|

Мелкошероховатое |

+6 |

|

|

Гладкое без выпотевания |

0 |

|

|

Локальные выпотевания |

-5 |

|

|

Общее выпотевание |

-10 |

|

|

Наличие щебня, обработанного вяжущим в установке |

Обработанный |

-20 |

|

Необработанный |

0 |

|

|

Время проведения работ |

Ср. температура воздуха около +20°С (теплый период) |

0 |

|

Ср. температура воздуха |

+5 |

|

|

ниже +20°С |

|

|

|

Температура воздуха при производстве работ |

более +30°С |

-5 |

6.2.3 Непосредственно перед распределением материалов необходимо проверить:

- температуру битума в баке вяжущего (не менее плюс 160°С);

- состояние фильтра вяжущего, форсунок гребенки;

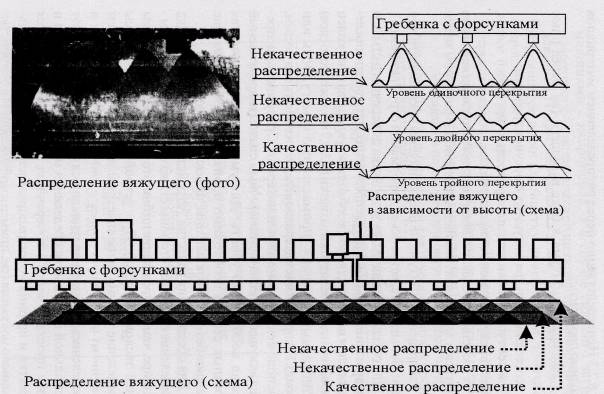

- высоту гребенки над поверхностью проезжей части, устанавливаемую согласно схеме на рис. 2;

Устройство шероховатой поверхностной обработки не должно начинаться и заканчиваться на закруглениях с радиусом менее 15-20 м.

Распределение битума не рекомендуется производить при сильном, больше 8 м/с, ветре (из-за деформации струи вяжущего).

Для обеспечения качества устройства поперечного стыка и предотвращения избыточного распределения материалов последующего слоя на предыдущий, необходимо укладывать на конец шероховатого слоя предыдущей захватки (0,3-0,7 м уложенного слоя) непромокаемый материал (промасленную бумагу, толь или рубероид). Распределение материалов следует начинать над местом, где расположен непромокаемый материал. Сразу после распределения вяжущего и щебня над поперечным стыком непромокаемый материал необходимо убрать. Для уменьшения количества поперечных стыков необходимо производить распределение материалов без остановок машины, на всю длину захватки.

Для обеспечения качества устройства продольного стыка распределение битума со стороны стыка выполняется на 0,20 м - 0,25 м шире, чем распределение щебня (это достигается закрытием крайней заслонки щебня). При устройстве смежной полосы распределение битума выполняется с двойным перекрытием (наложением) на смежную полосу с шириной 0,20 м - 0,25 м и распределением щебня на получившийся стык. В зависимости от максимальной ширины распределения материалов машиной и ширины проезжей части в поперечнике дороги, определяются количество и ширина полос распределения по ширине асфальтобетонного покрытия (см. пример в приложении И). Устройство продольных полос выполняется последовательно без разрывов по ширине дороги от одной кромки покрытия к другой. Типовая схема распределения материалов приведена на рис. 3. По окончании рабочего дня шероховатый слой должен быть уложен на всю ширину проезжей части дороги и заканчиваться единым поперечным стыком.

Рис. 2. Фото и схема распределения вяжущего из форсунок в зависимости от высоты гребенки над поверхностью

6.2.4 Уплотнение свежеуложенного слоя производится сразу за проходом машины с синхронным распределением вяжущего и щебня 5-6 проходами самоходного катка на пневмоколесном ходу с нагрузкой на колесо не менее 1,5 т и давлением в шинах 0,7-0,8 МПа, либо катка с обрезиненными металлическими вальцами. Окончательное формирование слоя происходит под действием проходящего транспорта при ограничении скорости движения до 40 км/ч. Период формирования свежеуложенного слоя должен составлять не менее 10 сут.

6.2.5 Уход за свежеуложенной шероховатой поверхностной обработкой включает в себя следующие операции:

- ограничение скорости движения до 40 км/ч;

- регулирование движения транспорта по всей ширине проезжей части с помощью направляющих заборчиков;

- уборка неприжившегося щебня щеткой поливомоечной машины или КДМ не позднее одних суток после окончания уплотнения (СНиП 3.06.03-85);

-доуплотнение катком.

6.3 Технологическая схема (пример) устройства одиночной шероховатой поверхностной обработки машиной Чипсилер-26 на дороге с асфальтобетонным покрытием приведена в приложении К.

6.4 На качество шероховатой поверхностной обработки негативно влияют различные возмущения, а также характерные ошибки и нарушения технологии работ:

- неравномерное распределение битума на покрытие из-за большой скорости ветра у поверхности дороги;

- неравномерное распределение битума на покрытие из-за низкой температуры битума;

Рис. 3. Схема распределения материалов

- неравномерное распределение щебня из щебнераспределителя машины из-за засорения желобов подачи щебня;

- некачественный продольный стык между захватками из-за несоблюдения технологии производства работ по распределению материалов в местах стыков;

- некачественный поперечный стык между соседними захватками из-за несвоевременного включения распределительного оборудования;

- вырывание щебня из несформировавшегося слоя по причине разворота большегрузных автомобилей или движения автомобилей с повышенными скоростями в период формирования свежеуложенного слоя (до 10 сут);

- выпотевание битума на поверхности из-за его перерасхода;

- выпотевание битума в местах заделки трещин.

7. Контроль качества

7.1 Контроль при устройстве одиночной шероховатой поверхностной обработки подразделяется на:

- входной;

- операционный;

- приемочный.

7.2 Входной контроль проводится на стадии подготовки к работе и включает в себя:

контроль качества щебня и битума, адгезии битума и щебня согласно ГОСТ 8269.0-97, ГОСТ 22245-90 и приложению А настоящих рекомендаций;

- наличие необходимого количества материалов;

- контроль состояния и готовности оборудования и машин, проводить согласно приложениям Г, Е, Ж. Рекомендуемые в приложениях Г, Е, Ж методики имеют опытно-накопительный характер и после всестороннего апробирования могут уточняться.

7.3 Операционный контроль проводится постоянно в процессе производства работ техническим персоналом (мастером, оператором, лаборантом) непосредственно на месте производства работ.

Перечень основных операций, параметров, подлежащих операционному контролю, представлен в табл. 14.

Таблица 14

|

Контролируемый параметр |

Контролирующее лицо |

Метод и средство контроля |

Время контроля |

Место контроля |

Требования и величина допускаемых отклонений |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Подготовка верхнего слоя покрытия |

Наличие дефектов покрытия, пыли и грязи |

Мастер, оператор |

Визуально |

До распределения материалов |

Поверхность дороги |

Не допускается |

|

Приемка подвозимых материалов: Щебень |

Влажность |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый автосамосвал |

Сухой (СНиП 3.06.03-85) |

|

Фракция |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый автосамосвал |

5-10, 10-15, 15-20, 20-25 мм |

|

|

Наличие глины в комках и посторонних примесей |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый автосамосвал |

Не допускается (BCH 38-90) |

|

|

Содержание пылевато-глинистых частиц |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый автосамосвал |

Не более 1% (BCH 38-90) |

|

|

Содержание зерен пластинчатой формы |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый автосамосвал |

Не более 15% (BCH 38-90) |

|

|

Марка по прочности |

Мастер, оператор |

Паспорт |

До выгрузки |

Каждый автосамосвал |

Не менее М-600 (BCH 38-90) или в соответствии с проектным решением |

|

|

Битум |

Температура |

Мастер, оператор |

Термометр |

До выгрузки |

Каждый битумовоз |

Не менее +160°С (СНиП 3.06.03-85) |

|

Марка |

Мастер, оператор |

Паспорт, накладная |

До выгрузки |

Каждый битумовоз |

В соответствии с проектным решением марки БНД 60/90, 90/130, 130/200 (BCH 38-90) |

|

|

Распределение битума |

Норма розлива битума |

Мастер, оператор, лаборант |

Измерительное приспособление |

До начала распределения |

На распределителе и поверхности дороги |

В соответствии с проектным решением и существующими условиями (см. приложение Е) |

|

Равномерность распределения битума |

Мастер, оператор, лаборант |

Измерительные приспособления и визуально |

До начала распределения |

Поверхность дороги |

Показатель равномерности распределения по ширине не более 7 % (см. приложение Е) |

|

|

Распределение щебня |

Норма распределения щебня |

Мастер, оператор, лаборант |

Измерительное приспособление |

До начала распределения |

На распределителе и поверхности дороги |

В соответствии с проектным решением (см. приложение Г) |

|

Равномерность распределения щебня |

Мастер, оператор, лаборант |

Измерительные приспособления и визуально |

До начала распределения |

На поверхности дороги |

Показатель изменения распределения по ширине не более 10 % (см. приложение Ж) |

|

|

|

Температура розлива битума |

Мастер, оператор |

Термометр |

До начала и по мере распределения |

На распределителе |

+160°С - +170°С (BCH 24-88) |

|

|

Качество продольных стыков |

Мастер, оператор |

Визуально |

По мере распределения |

На поверхности дороги |

Наложение не менее 20 - 25 см (настоящие рекомендации) |

|

Качество поперечных стыков |

Мастер, оператор |

Визуально |

По мере распределения |

На поверхности дороги |

не допускается наложение (настоящие рекомендации) |

|

|

Сцепление (адгезия) вяжущее - щебень |

Лаборант |

По данным лаборатории |

По окончании уплотнения |

На поверхности дороги |

хорошее, отличное (приложение А) |

|

|

Уплотнение |

Количество проходов катка по одному следу |

Мастер, оператор |

Визуально |

По мере уплотнения |

На распределителе |

5 проходов (СНиП 3.06.03-85) |

|

Скорость уплотнения |

Мастер, оператор |

Спидометр |

По мере уплотнения |

На катке |

3 км/ч (ВСН 24-88) |

|

|

|

Степень уплотнения |

Мастер, оператор |

Визуально |

По окончании уплотнения при пробном проходе катка |

На поверхности дороги |

Не должно быть смещения шебенок |

|

Удаление излишков щебня |

Количество проходов по одному следу |

Мастер, оператор |

Визуально |

По мере очистки |

На уборочной машине |

5 проходов (ВСН 10-87) |

Результаты измерений заносят в журнал производства работ по форме, приведенной в приложении Л, и в ведомость замеров, являющихся обязательным приложением к актам приемки выполненных работ согласно СНиП 3.06.03-85.

7.4 Приемочный контроль проводится согласно СНиП 3.06.03-85 после завершения формирования шероховатой поверхностной обработки через 14 сут. При этом производится исследование состояния эксплуатационных качеств и наличия появившихся дефектов на участках автомобильных дорог, сдаваемых в эксплуатацию согласно ВСН 38-90.

7.5 Согласно СНиП 3.06.03-85 качество выполненных работ оценивают по величине макрошероховатости (приложение В) и значению коэффициента сцепления колес автомобиля с мокрым покрытием.

7.6 Измерение коэффициента сцепления следует проводить не ранее, чем через 14 сут после устройства слоя шероховатой поверхностной обработки. Измерения выполняются на каждом километре дороги по левой полосе наката колес автомобилей на каждой полосе движения, причем не менее, чем на трех участках. Прибором ПКРС-2У коэффициент сцепления следует измерять при следующих нормированных условиях (в соответствии с Государственным реестром Госстандарта № 10912-87 и 10913-87):

- скорость скольжения полностью заблокированного измерительного колеса 60 ± 3 км/ч;

- вертикальная нагрузка на измерительное колесо 2943 ± 50 Н;

- измерительное колесо должно иметь шину с протектором без рисунка (гладкая шина) размером 6,45 - 13 при внутреннем давлении воздуха в шине 0,17 ± 0,1 МПа;

- дорожное покрытие должно быть искусственно увлажнено, при этом расход воды должен быть таким, чтобы обеспечить на покрытии пленку воды толщиной 1 мм.

7.7 Измерение шероховатости покрытия осуществляют методом "песчаного пятна" (приложение В). При измерениях шероховатости по методу "песчаного пятна" выполняют не менее трех измерений по каждой полосе наката, на участке между полосами наката и по оси проезжей части. Фактическую величину диаметра пятна, а следовательно, и макрошероховатость определяют как среднюю арифметическую величину трех выполненных измерений.

При приемке выполненных работ значения средней глубины впадин шероховатости в зависимости от коэффициента сцепления должны соответствовать требованиям, приведенным в табл. 15 (СНиП 3.06.03-85).

Таблица 15

|

Минимальное значение средней глубины впадин шероховатости по методу "песчаное пятно", мм |

|

|

0,28-0,30 |

1 |

|

0,35 |

1,8 |

По СНиП 2.05.02-85 значения коэффициента сцепления в зависимости от особенностей участков и условий движения, на момент сдачи устроенной шероховатой поверхностной обработки в эксплуатацию, должны соответствовать требуемым значениям, приведенным в табл. 16.

Таблица 16

|

Характеристика участков дорог |

Требуемый коэффициент сцепления на момент сдачи устроенного слоя в эксплуатацию |

Средняя глубина впадин макрошероховатости, мм для дорог в различных дорожно-климатических зонах |

||

|

I, V |

II, III, IV |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Легкие |

Участки прямые или кривые радиусом 1000 м и более, горизонтальные или с продольным уклоном не более 30 %о, с элементами поперечного профиля, установленными для дорог соответствующих категорий и с укрепленными обочинами без пересечений в одном уровне и примыканий, при коэффициенте загрузки не более 0,3 |

0,45 |

0,30 |

0,35 |

|

Затрудненные |

Участки на кривых в плане с радиусами 250-1000 м; на спусках и подъемах с уклонами от 30 %о до 60 %о. Участки в зонах сужений проезжей части (при реконструкции), а также участки дорог, отнесенные к легким условиям движения, при коэффициенте загрузки 0,3-0,5 |

0,5 |

0,35 |

0,40 |

|

Опасные |

Участки с видимостью менее расчетной (для соответствующих категорий дорог); на спусках и подъемах с уклонами более 50 %о при длине более 1000 м; участки в зонах пересечений в одном уровне, а также участки, отнесенные к легким и затрудненным условиям при коэффициенте загрузки свыше 0,5 |

0,6 |

0,40 |

0,45 |

7.8 Разрешается осуществлять приемку отдельными участками, расположение и протяжение которых устанавливается заказчиком по согласованию со строительной организацией. Обязательным условием для приемки работ является полное соответствие параметров, а также применяемых материалов требованиям проекта, СНиП 2.05.02-85 и СНиП 3.06.03-85.

8. Охрана труда и техника безопасности

8.1 К работам по устройству покрытий с шероховатой поверхностью допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-90.

8.2 Лица, допускаемые к эксплуатации дорожных машин и оборудования, используемых при устройстве покрытий, должны иметь удостоверение на право работы на них.

8.3 Все работающие должны пользоваться средствами индивидуальной защиты, предусмотренными действующими нормами и по защитным свойствам соответствующими виду и условиям работ, а также применяемым материалам.

8.4 Место устройства покрытий с шероховатой поверхностью должно быть ограждено в соответствии с требованиями ВСН 37-84.

8.5 При работе машин по устройству покрытий необходимо соблюдать требования, изложенные в СНиП III-4-80.

8.6 При проведении работ необходимо принять меры по обеспечению безопасности движения. С этой целью на участках проведения работ до их начала устанавливают временные дорожные знаки, ограждения и направляющие устройства, а в необходимых случаях устраивают объезд. Ограждение места работ производят с помощью ограждающих щитов, штакетных барьеров, стоек, вешек, конусов, шнуров с цветными флажками, сигнальных огней. Установку технических средств организации движения (приложение М) производят в соответствии с ВСН 37-84.

Схемы организации движения и ограждения мест работ независимо от того, являются они типовыми или индивидуальными, а также сроки проведения работ утверждаются руководителем дорожной организации и согласовываются с органами ГИБДД.

При составлении схем организации движения в местах проведения дорожных работ необходимо обеспечить выполнение следующих требований:

- предупредить заранее водителей транспортных средств и пешеходов об опасности, вызванной дорожными работами, и показать характер этой опасности;

- четко обозначить направление объезда, имеющихся на проезжей части препятствий, а при устройстве объезда ремонтируемого участка - его маршрут;

- создать безопасный режим движения транспортных средств и пешеходов на подходах и на участках проведения дорожных работ.

При работах, имеющих подвижный и краткосрочный характер, временные знаки можно размещать на переносных ограждающих барьерах, щитах, а также на автомобилях и самоходных дорожных машинах, участвующих в работе. В темное время суток дорожные машины и оборудование должны находиться за пределами земляного полотна. В случае невозможности выполнения этого требования, дорожные машины должны быть ограждены с обеих сторон барьерами с сигнальными фонарями желтого цвета, зажигаемыми с наступлением темноты, с установкой барьеров на расстоянии 10-15 м от машины.

Выполнение требований по организации движения и техники безопасности в местах производства дорожных работ возлагается на инженерно-технический персонал, который непосредственно руководит производством работ (руководителя организации, главного инженера, начальника участка, прораба, мастера).

Приложение А

(рекомендуемое)

Последовательность оценки адгезии между щебнем и вяжущим

Показатель сцепления (адгезии) битума и щебня определяется на частицах щебня крупнее 10 мм. За показатель сцепления принимается визуально определяемая величина поверхности щебенки, сохранившей битумную пленку после кипячения в воде. Последовательность определения адгезии следующая.

Частицу щебня обвязывают ниткой или тонкой проволокой, нагревают в термостате в течение 1 ч до температуры плюс 150 - плюс 170°С. Затем щебенки погружают на 15 с в чашку с нагретым битумом до температуры плюс 140 - плюс 160°С. Извлеченные из битума щебенки подвешивают на штативе для стекания избытка битума. Через 15 мин щебенки погружают в стеклянный стакан с кипящей дистиллированной водой (при этом щебенки не должны касаться стенок или дна стакана). После 30 мин кипячения визуально оценивают прочность сцепления битума с поверхностью щебня, не вынимая их из воды. Оценку показателя сцепления выполняют в соответствии с табл. А.1.

Последовательность оценки адгезии между щебнем и вяжущим приведена на рис. А.1.

В случае, если добиться хорошего сцепления вяжущего и щебня практически невозможно, то от применения данного щебня необходимо отказаться.

Таблица А.1

|

Визуальный показатель сцепления |

||

|

Чистый и мытый щебень |

Щебень в естественном виде |

|

|

Пленка битума полностью сохраняется |

Пленка битума полностью сохраняется: вода совершенно прозрачная |

Хорошее |

|

Пленка битума отслаивается водой. Наблюдается обнажение некоторых зерен или отдельных участков на поверхности (около 50 %) |

Пленка битума значительно отслаивается водой. Наблюдается обнажение крупных зерен (около 50 %) и слабое помутнение воды из-за вымывания некоторой части мелких фракций |

Удовлетворительное |

|

Пленка битума полностью отслаивается водой. Наблюдается почти полное обнажение поверхности с мелкими каплями свернувшегося битума или всплывание битума |

Пленка битума большей частью или полностью отслаивается водой. Наблюдается сильное посветление смеси с отдельными каплями свернувшегося и всплывшего на поверхность битума и сильное помутнение воды |

Неудовлетворительное |

Рис. А.1. Последовательность оценки адгезии щебня и битума

Приложение Б

(рекомендуемое)

Оценка твердости дорожного покрытия твердомером динамическим ТД 2

1. Описание конструкции

1.1 Твердомер динамический ТД 2 (в дальнейшем "твердомер") предназначен для определения твердости сухой дорожной поверхности на открытом воздухе при температуре от + 15°С до + 50°С.

1.2 Твердомер предназначен для измерения твердости на всех типах покрытия, устроенных с использованием органических вяжущих.

1.3 Твердомер является переносным средством измерения и может быть использован службами строительства и эксплуатации автомобильных дорог при устройстве шероховатой поверхностной обработки.

1.4 Основные технические характеристики.

Диапазон измерений, мм...................................................................... 0-40

Пределы допускаемой абсолютной погрешности, мм...................... ±1

Габаритные размеры, мм...................................................................... 170 ´ 230 ´ 600

Масса твердомера, кг, не более............................................................ 6,1

Масса измерительной части, кг........................................................... 4,1±0,02

Масса падающего груза рабочей части, кг.......................................... 2,0±±0,02

Реактивная масса рабочей части, кг.................................................... 0,7±0,02

1.4.6. Величина угла рабочего конуса,................................................ 45

1.5. Твердомер (см. рис. Б.1) состоит из двух частей: рабочей (поз. 8) и измерительной (поз. 1).

Рабочая часть включает: ручку (поз. 14), груз (поз. 10), коническую насадку (поз. 9), ролик (поз. 15).

Измерительная часть включает: три регулируемых опоры (поз. 4, поз. 5, поз. 6); основание (поз. 2) с отверстием (поз. 7); уровень (поз. 3); стойку (поз. 16) на основании с измерительным щупом (поз. 11), линейкой (поз. 13) и визиром (поз. 12).

Рис. Б.1 Конструкция твердомера динамического ТД 2

1.6 Принцип работы твердомера состоит в измерении после ударов груза величины погружения рабочего органа (конуса наконечника) в материал покрытия, устроенного с использованием органических вяжущих, и приведения полученного значения к величине погружения конуса наконечника при температуре покрытия плюс 50°С.

2. Использование по назначению

2.1 Эксплуатационные ограничения

Для поддержания исправного состояния твердомер (рис. Б.1) необходимо предохранять от посторонних ударов, деформаций, воздействия влаги, кислот, щелочей и их паров.

Непосредственно перед проведением измерений осуществляется визуальный контроль состояния элементов твердомера.

При измерении нельзя допускать "отрыва" конуса от поверхности покрытия.

2.2 Подготовка твердомера к использованию

Ознакомиться с руководством по эксплуатации на твердомер динамический ТД 2.

Расконсервировать (протереть салфеткой).

Собрать твердомер (сборка твердомера осуществляется "от руки", без применения инструмента).

Проверить работоспособность (груз должен перемещаться по направляющей рабочей части свободно, под действием собственного веса).

2.3 Использование твердомера

Непосредственно перед проведением измерений необходимо определить температуру поверхности исследуемого покрытия с помощью контактного термометра. За температуру поверхности берется среднее по трем замерам.

Для определения твердости в выбранной точке дорожного покрытия устанавливают измерительную часть (поз. 1). Основание измерительной части (поз. 2) приводят в горизонтальное положение, для этого уровень (поз. 3) вращают до состояния, когда трубка уровня будет параллельна воображаемой линии, проведенной между регулируемыми опорами (поз. 4) и (поз. 5). Вращением регулируемых опор (поз. 4 и поз. 5) приводят пузырек уровня (поз. 3) в среднее положение. Уровень (поз. 3) вращением поворачивают на 90°. Вращением регулируемой опоры (поз. 6) приводят пузырек уровня (поз. 3) в среднее положение.

В отверстие основания измерительной части (поз. 7) устанавливают вертикально рабочую часть (поз. 8) с конической насадкой (поз. 9). Груз рабочей части (поз. 10) должен находиться в нижнем положении. При этом необходимо соблюдать зазор между грузом ударника (поз. 10) и стенками отверстия (поз. 7). Поднимают линейку с щупом (поз. 11) в верхнее положение до визира (поз. 12). Щуп (поз. 12) опускают на груз рабочей части (поз. 10). По верхнему срезу визира (поз. 12) снимают первый отсчет по линейке (поз. 13). Щуп отводят так, чтобы груз рабочей части не повредил его при падении. После сбрасывания груза в количестве 10 раз, поднимают линейку с щупом (поз. 11, поз. 13) в верхнее положение до визира (поз. 12). Щуп (поз. 11) опускают на груз рабочей части (поз. 10). По верхнему срезу визира (поз. 12) снимают второй отсчет на линейке (поз. 13). Разность между первым и вторым отсчетами определяет глубину погружения конуса в покрытие (мм) и характеризует твердость слоя материала.

Обследуемый участок должен иметь однородную структуру верхнего слоя на всем протяжении. Независимо от длины обследуемого участка дороги производится не менее 20 измерений с регистрацией температуры покрытия. Точки для измерения должны располагаться равномерно по всему обследуемому участку.

Для приведения показателя твердости (Ht) при средней температуре покрытия (tn) к расчетному показателю твердости при температуре покрытия плюс 50°С (Н50) используют формулы Б.1 или Б.2. Допускается использование номограмм (рис. Б.2 и Б.3). Формула Б.1 или номограмма (рис. Б.2) используются для покрытий, устроенных с применением горячих асфальтобетонных смесей.

где Н50 - приведенная к температуре покрытия плюс 50°С твердость, мм;

Ht - средняя твердость на покрытии, мм;

tn - средняя температура покрытия в момент измерения твердости, °С.

Рис. Б.2 Номограмма для приведения показателя твердости покрытия к расчетной температуре плюс 50°С для покрытий из горячих асфальтобетонных смесей

Рис. Б.3 Номограмма для приведения показателя твердости покрытия к расчетной температуре плюс 50°С для покрытий из холодных битумоминеральных смесей

Формула Б.2 или номограмма (рис. Б.3) применяется для покрытий, устроенных с применением холодных битумоминеральных смесей и имеет вид

где Н50 - приведенная к температуре покрытия плюс 50°С твердость, мм;

Ht - средняя твердость на покрытии, мм;

tn - средняя температура покрытия в момент измерения твердости, °С.

В соответствии с номограммами рис. Б.2 и Б.3 последовательность приведения к твердости при температуре покрытия плюс 50°С следующая. От найденного среднего значения глубины погружения конуса (Ht) проводится линия, параллельная оси tп. От значения температуры покрытия в момент измерения (tn) проводится линия до пересечения с линией найденного значения (Ht). От найденной точки проводится линия, параллельная биссектрисам, до пересечения с линией температуры (t50) и от нее, параллельно оси температуры (tn) до оси (Ht).

Для определенного значения (Н50) по табл. Б.1 назначают оптимальный для одиночной поверхностной обработки размер щебня.

Таблица Б.1

|

£15 |

16-20 |

21-30 |

|

|

Рекомендуемая фракция щебня, мм |

5-10; |

10-15; |

20-25; |

|

10-15 |

15-20 |

20-40 |

3. Техническое обслуживание

3.1 После проведения измерения необходимо удалить загрязнения с конуса наконечника и протереть насухо поверхность конуса.

4. Хранение

4.1 Хранить твердомер рекомендуется в футляре в отапливаемом помещении при температуре окружающего воздуха от плюс 5°С до плюс 45°С и относительной влажности не более 80 % при плюс 15°С.

4.2 Перед хранением твердомер необходимо очистить от грязи и пыли и смазать.

Приложение В

(рекомендуемое)

Методика определения средней глубины впадин шероховатой поверхностной обработки методом "песчаного пятна"

Настоящая методика позволяет определить среднюю глубину впадин поверхности новых и эксплуатируемых автомобильных дорог, а также на покрытиях с шероховатой поверхностной обработкой.

Измерение заключается в том, чтобы на покрытии дороги с шероховатой поверхностной обработкой распределить заданный объем песка и по полученным размерам песчаного пятна определить глубину впадин шероховатой поверхности.

1. Материалы для измерений

Песок, гладкий и округлый, прошедший при просеивании через сито с отверстием 0,315 мм.

2. Оборудование и приспособления

Для проведения измерения необходимы следующие инструменты:

- металлическая линейка длиной не менее 30 см;

- щетка-сметка;

- мерная емкость с внутренним объемом от 200 до 250 см3;

- штамп для распределения песка (см. рис. В.1). Штамп выполнен в форме плоского диска диаметром 65 мм. К нижней части штампа приклеена резиновая прокладка толщиной 2,0 мм.

3. Подготовка к измерению

Для проведения измерений выбирают места, наиболее характерные для этого участка дороги, при этом поверхность места измерения должна быть чистой и сухой, без "свободных" частиц щебня. Место измерения огораживают заборчиками с предупреждающими знаками.

Рис. В.1. Штамп (размеры в мм)

4. Проведение измерения

Шероховатость дорожных покрытий следует измерять на каждой полосе движения по полосе наката в количестве 5 измерений на 1000 м.

Измерения необходимо выполнять в следующей последовательности:

1) очистить щеткой - сметкой поверхность;

2) заполнить песком емкость, слегка ударить по дну емкости для осадки песка и дополнить емкость песком;

3) высыпать песок горкой на поверхность покрытия, по крайней полосе наката;

4) распространить песок по поверхности круговыми движениями штампа до касания нижней частью штампа выступов поверхности и заполнения песком впадин;

5) измерить диаметр круга, получившегося в результате распределения (не менее 4-х значений);

6) полученные результаты занести в ведомость;

7) в этом же месте повторить измерение еще дважды.

5. Обработка полученных результатов

Определить средний диаметр песчаного пятна по формуле (B.1)

(B.1)

(B.1)

где dcp - среднее значение диаметра круга, мм;

dj - измеренные значения диаметра круга, мм;

i - количество измерений пятна, шт;

j - номер измерения.

Определить площадь круга (песчаного пятна) по формуле (В.2)

где Sn - площадь круга, мм2;

p - 3,14;

dcp - среднее значение диаметра круга, мм;

Определить глубину впадин шероховатой поверхности по формуле (В.3)

где Нсрj - глубина впадин шероховатой поверхности j-го измерения, мм;

1000 - переводной коэффициент из см3 в мм3;

Sп - площадь круга, мм2;

Vпеска - объем песка, высыпанного на поверхность, см3;

Vпеска = от 200 до 250 см3.

Полученное значение Нсрj занести в ведомость.

Среднюю глубину впадин шероховатой поверхности определяют по формуле (В.4)

где Hcp - средняя глубина впадин шероховатой поверхности участка, мм;

Hcpj - глубина впадин шероховатой поверхности j-го измерения, мм;

i - количество измерений, шт.

Полученную глубину впадин шероховатости поверхности сопоставляют с минимально допустимыми значениями по СНиП 3.06.03-85 и СНиП 2.05.02-85.

Приложение Г

(рекомендуемое)

Порядок

определения уточненной и средней нормы расхода

щебня (метод "мерной коробки")

Метод позволяет определить количество щебня, распределяемого на единицу площади (уточненный и средний расход).

Уточненный расход определяют применительно к щебню, непосредственно используемому для устройства шероховатой поверхностной обработки, на стадии подготовки к работе.

Принцип измерения заключается в том, чтобы собрать зерна щебня, предполагаемого к использованию в коробку с известными размерами (длина, ширина, глубина). Коробка при измерении выполняет две функции:

- при открытой крышке коробки определяют количество щебня, плотно уложенного, на известной площади дна коробки;

- при закрытой крышке коробки (емкость, ограниченная стенками коробки), после утряски определяют объем щебня, собранного на известной площади дна коробки.

1. Оборудование и приспособления

Мерная деревянная коробка, представленная на рис. Г.1, имеет прозрачную крышку из органического стекла, на которой нанесена мерная шкала.

2. Проведение измерения

2.1 Определение уточненного расхода щебня

В открытую коробку вручную распределить щебень в один слой так, чтобы зерна плотно касались, но не накладывались друг на друга. Коробку закрыть крышкой, установить вертикально, встряхнуть и снять показания по шкале на крышке, по верхнему уровню щебня, результаты занести в таблицу. Эксперимент повторить два раза.

Рис. Г.1. Мерная коробка (размеры в мм)

2.2 Определение среднего расхода щебня в ходе производства работ

Установить на покрытие дороги коробку без крышки, длинной стороной параллельно направлению движения. После прохода машины над коробкой (распределяется только щебень) коробку закрыть крышкой, установить вертикально, встряхнуть и снять показания по шкале, результаты занести в таблицу. Эксперимент повторить три раза.

3. Обработка результатов

Определить уточненный расход щебня, как среднее арифметическое 2-х измерений.

Определить средний расход, как среднее арифметическое 3-х измерений.

Определить относительное отклонение среднего расхода от величины расхода, установленного на пульте управления машины по формуле (Г.1)

где С - отклонение среднего расхода от расхода, установленного на машине, %;

Qср -средний расход, м3/100 м2;

Qм - расход, установленный на машине, м3/100 м2.

Относительное отклонение нормы расхода от заданной на машине не должно превышать 5 %. При получении отрицательного результата в устанавливаемый расход на машине необходимо вводить поправку, учитывая полученное относительное отклонение.

Приложение Д

(справочное)

Описание и технические характеристики машин для устройства шероховатой поверхностной обработки типа Чипсилер

Машина Чипсилер-40 (рис. Д.1) предназначена для устройства шероховатых поверхностных обработок в больших объемах. Чипсилер-40 представляет собой автопоезд длиной 13 м и массой 35 т с седельным тягачом РЕНО 320 и двухосным полуприцепом Кайзер, на котором установлено основное оборудование. Оборудование состоит из кузова для щебня объемом 12 м3, теплоизолированной емкости для вяжущего объемом 6000 л, систем нагрева вяжущего до необходимой температуры, распределения вяжущего и щебня в автоматическом режиме, площадки оператора в задней части полуприцепа, компьютера, отвечающего за распределение и циркуляцию вяжущего, и стационарного силового агрегата. Площадка оператора, смонтированная в задней части полуприцепа, расположена над системой распределения вяжущего и щебня. Система распределения вяжущего обеспечивает ширину розлива до 3,85 м, состоит из гребенки с установленными на ней 40 форсунками. Форсунка обеспечивает розлив вяжущего плоской струёй в форме треугольника под давлением от 3 до 4 Атм. Равномерность розлива вяжущего достигается тройным перекрытием струй на определенной высоте. Фото и схема розлива вяжущего из гребенки с форсунками приведены на рис. 2 основной части рекомендаций. Требуемую при распределении температуру вяжущего поддерживает специальная система обогрева. Распределение вяжущего по ширине с заданным расходом осуществляется при помощи битумного насоса, управляемого компьютером. Система позволяет производить подачу материалов не только по всей зоне распределения, но и на изменяемой по ширине полосе с шагом в 0,25 м, что достигается индивидуальным открыванием заслонок и форсунок, а также перемещением гребенки в горизонтальном направлении.

За емкостью вяжущего установлен кузов для щебня объемом 12 м3, оснащенный системой распределения, состоящей из 14 заслонок и распределительного барабана с регулируемым расходом щебня, с точностью 5 %, при ширине распределения до 3,85 м.

Управление всем рабочим процессом осуществляется либо в автоматическом режиме, либо в ручном режиме оператором с площадки, расположенной над зоной распределения материалов.

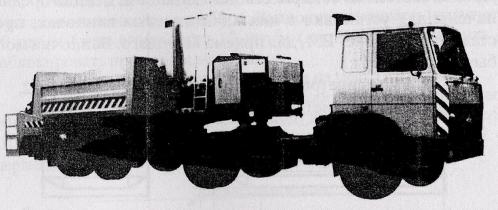

Машина Чипсилер-26 (рис. Д.2) по своему назначению и принципам функционирования аналогична машине Чипсилер-40, но имеет меньшие габариты кузова для щебня и объем резервуара для вяжущего. Оборудование смонтировано на базе отечественного полуприцепа СЗАП-9905. В качестве седельного тягача используются машины МАЗ и КамАЗ.

Машина Чипсилер-19 (рис. Д.3) предназначена для выполнения ремонта дорожных покрытий и устройства шероховатых поверхностных обработок в малых объемах. По функциональным характеристикам оборудование, в основном, аналогично Чипсилеру-40 и состоит из емкости вяжущего объемом 2500 л, систем распределения щебня и вяжущего, кузова для щебня вместимостью 4 м3. При этом ширина распределения материалов составляет 2,5 м. Кроме того, в состав оборудования входит гибкий шланг длиной 5 м для ручного распределения вяжущего и бункер небольшого объема для распределения щебня вручную.

Оборудование смонтировано на платформе, установленной на шасси автомобиля МАЗ-5551. За счет оригинального технического решения демонтаж оборудования занимает не более 3 ч, что позволяет использовать базовое шасси для других работ, например, по зимнему содержанию в осенне-зимний период. Наличие системы ручного распределения вяжущего и вспомогательного бункера для щебня позволяет эффективно применять данный вид оборудования при проведении ямочного ремонта.

Основные технические характеристики машин типа Чипсилер приведены в табл. Д.1.

Таблица Д.1

|

Марка машины |

|||

|

Чипсилер-40 |

Чипсилер-26 |

Чипсилер-19 |

|

|

Минимальная мощность двигателя тягача, л. с. |

370 |

210 |

180 |

|

Базовое шасси |

2-осный полуприцеп Кайзер |

2-осный полуприцеп СЗАП-9905 |

МАЗ-5551 |

|

Объем кузова щебня, м3 |

12 |

5,5 |

4 |

|

Объем резервуара для вяжущего, л |

6000 |

3500 |

2500 |

|

Максимальная ширина распределения материалов, м |

3,85 |

3,10 |

2,50 |

|

Количество форсунок для разлива вяжущего, шт |

40 |

28 |

20 |

|

Количество индивидуальных заслонок для системы подачи каменных материалов, шт. |

14 |

14 |

10 |

|

Рабочая скорость движения, км/ч |

3-6 |

3-6 |

3-6 |

|

Площадь обработки за один цикл загрузки, м2, в зависимости от используемой фракции щебня: 10-15 мм |

1600 |

500 |

333 |

|

5-10 мм |

2000 |

666 |

444 |

|

Площадь обработки за один цикл загрузки, м2, в зависимости от расхода битума: 1,2 л/м2 |

4460 |

2300 |

1920 |

|

0,9 л/м2 |

5040 |

2610 |

2170 |

Рис. Д.1. Чипсилер 40

Рис. Д.2. Чипсилер 26

Рис. Д.3. Чипсилер 19

Приложение Е

(рекомендуемое)

Порядок определения средней нормы расхода и равномерности распределения вяжущего но ширине

1. Оборудование и приспособления

Для определения средней нормы расхода вяжущего применяются металлические прямоугольные емкости.

Емкости выполнены из листовой стали толщиной 2 мм с внутренними размерами 400 мм ´ 250 мм ´ 10 мм.

Для оценки равномерности распределения вяжущего по ширине применяется измерительный шаблон. Измерительный шаблон состоит из четырех секций длиной 1 м. Секции предназначены для установки в них алюминиевых ванночек, представленных на рис. Е.1, для приема вяжущего. Ванночки могут быть установлены:

- либо по длине (одиночный), как показано на рис. Е.2,

- либо по ширине (двойной).

Рис. Е.1. Ванночка (размеры в мм)

Рис. Е.2. Одиночная и двойная схема установки ванночек в шаблон (размеры в мм)

Пример установки ванночек в шаблон представлен на рис. Е.3.

Рис. Е.3. Пример установки ванночек в шаблон

2. Подготовка к измерению

2.1 Подготовка металлических емкостей к работе

Емкости пронумеровать и взвесить с точностью до 0,1 г (М1i). Полученные результаты занести в таблицу.

2.2 Подготовка измерительного шаблона

Очистить, пронумеровать, взвесить с точностью до 0,02 г (m1i) и установить ванночки в шаблон. Ванночки установить из расчета 10 шт./м (одиночная) или 20 шт./м (двойная). Установить и заблокировать прокладки винтами.

2.3 Установка емкостей и шаблона на место измерения. Место измерений должно быть расположено не менее чем в 50 м от начала розлива вяжущего по ходу движения распределителя. Шаблоны укладывают согласно схеме, приведенной на рис. Е.4, перпендикулярно направлению движения распределителя.

Рис. Е.4. Схема установки емкостей и шаблона

3. Проведение измерений

После распределения вяжущего, емкости и шаблоны с ванночками необходимо изъять с поверхности дороги и взвесить.

Емкости взвешивают с точностью до 1 г (М2i), алюминиевые ванночки взвешивают в порядке их установки в шаблон с точностью до 0,1 г (m2i).

4. Обработка результатов

4.1 Определение среднего расхода вяжущего

Определить массу вяжущего, собранную в каждой емкости по формуле (Е.1)

где М - масса вяжущего, собранная в i-ой емкости, г;

М2i - масса i-й емкости с вяжущим, г;

М1i - масса i-й пустой емкости, г.

Определить расход вяжущего в каждой емкости по формуле (Е.2)

где Qi - расход вяжущего в i-й емкости, кг/м2;

Мi - масса вяжущего, собранная в i-й емкости, г.

Определить средний расход вяжущего по формуле (Е.3)

где Qср - средний расход вяжущего, кг/м2;

Qi - расход вяжущего в i-й емкости, кг/м2;

n - количество емкостей, шт.

Результаты занести в ведомость.

Определить относительное отклонение среднего расхода от величины расхода, заданного на компьютере машины, по формуле (Е.4)

где С - относительное отклонение среднего расхода от величины расхода, заданного на компьютере машины, %;

Qср -средний расход вяжущего, кг/м2;

Qк - расход вяжущего, заданный на компьютере машины, кг/м2.

Относительное отклонение нормы расхода, от заданной на компьютере машины, должно быть не более 5 % (при установленной норме расхода в пределах от 0,8 до 2,0 кг/м2). При получении отрицательного результата, компьютер необходимо отрегулировать, учитывая полученное относительное отклонение.

4.2. Определение равномерности распределения вяжущего по ширине

Для взвешивания исключить ванночки, которые расположены с краю (пустые или частично пустые), изъять ванночки, которые расположены на ширине, определяемой по формуле (Е.5)

где L - исследуемая ширина, см;

nj - количество функционирующих форсунок гребенки распределения вяжущего, шт;

I - расстояние между форсунками, см.

Определить показатель изменения распределения вяжущего по ширине по формуле (Е.6)

где П - показатель изменения распределения вяжущего по ширине, %;

Qср - средний расход вяжущего, кг/м2;

Sср - среднее отклонение, между средним значением массы вяжущего в ванночках и массой вяжущего в i-ой ванночке, подсчитанный по формуле (Е.7)

где mср -средняя масса вяжущего в ванночках, г;

mi - масса вяжущего в i-ой ванночке, г.

Показатель изменения распределения вяжущего по ширине не должен превышать 7 %.

В случае, если найденное значение Пи.р.в. больше 7 процентов, гребенку распределения вяжущего с форсунками, расположенными на ней, необходимо прочистить, отрегулировать положение каждой форсунки на гребенке, а в случае плохого угла распыления из форсунки - произвести ее замену.

Приложение Ж

(рекомендуемое)

Порядок определения равномерности распределения щебня по ширине при устройстве шероховатой поверхностной обработки (метод "мерного шаблона")

Порядок позволяет определить равномерность распределения щебня по ширине машиной Чипсилер. Он используется при регулировании оборудования до выполнения работ, а также на стадии контроля во время проведения работ.

Принцип измерения заключается в последовательном отборе пробы щебня с площади размером 500 мм ´ 200 мм по всей ширине распределения за один проход машины.

1. Оборудование и приспособления

1.1 Весы с точностью взвешивания до 1 г.

1.2 Шаблон.

Для проведения контроля равномерности распределения щебня по ширине используют шаблон, состоящий из 4-х рамок длиной по 1 м, представленный на рис. Ж.1. Рамка внутри разделяется специальными разделяющими листами на секции с размерами 500 мм ´ 500 мм. Рамка составлена из 2-х лонжеронов, с внутренними размерами 500 мм. На каждом лонжероне находятся пазы шириной 2,5 мм, удаленные друг от друга на 200 мм. Пазы расположены напротив друг друга и предназначены для установки в них сверху разделяющих листов толщиной 2 мм и размерами 500 мм ´ 100 мм. Последовательными перемещениями листов в пазах создают площадки по 0,1 м2 (размерами 500 мм ´ 200 мм).

2. Подготовка к работе

Участок дороги необходимо огородить заборчиками с предупреждающими знаками. На обочине дороги собрать шаблон. Соединить в определенном порядке лонжероны и закрепить их крюками. Установить поперечины, ограничивающие колебания лонжеронов относительно друг друга.

Рис. Ж.1. Рамка шаблона (размеры в мм)

3. Проведение опыта

Сразу после прохода щебнераспределителя перпендикулярно направлению его движения, на уложенный слой щебня (без слоя вяжущего) поместить шаблон. Последовательно, начиная с краев, исключив пробы, соответствующие краю распределения, как показано на рис. Ж.2, необходимо собрать щебень, находящийся в каждой ячейке размером 500 мм ´ 200 мм. Поместить каждую отобранную пробу щебня в пронумерованный мешочек, соответствующий номеру ячейки в шаблоне. Операцию по установке шаблона и изъятию проб щебня повторить еще дважды.

Каждую пробу щебня взвесить (mi) и данные занести в таблицу отчета о проведении измерения (приложение). Разница в весе между пробами щебня в ячейках не должна превышать 1 %. За конечный результат берется среднее значение по трем проведенным измерениям.

4. Обработка результатов

Подсчитать средний вес пробы (М), отклонение веса пробы (Si) и показатель изменения распределения щебня по ширине (Пи.р.щ.) по формуле (Ж.1)

Рис. Ж.2. Схема изъятия проб из ячеек

где Пи.р.щ. - показатель изменения распределения щебня по ширине, %;

М - средний вес пробы щебня, г, определяется по формуле (Ж.2)

где mi - вес i-й пробы щебня, г;

n - количество проб, шт;

Si - отклонение веса пробы щебня, г, определяется по формуле

![]() (Ж.3)

(Ж.3)

Рассчитанный показатель (Пи.р.щ.) сопоставить с минимально допустимыми значениями согласно табл. Ж.1.

Таблица Ж.1

|

Пи.р.щ. |

|

|

I |

£10 % |

|

II-IV |

£15% |

В случае, если найденное значение Пи.р.щ. больше приведенных в табл. Ж.1, необходимо проверить ровность кузова, распределяющих площадок, желобов; скорость и равномерность вращения распределительного барабана, работу заслонок щебня.

Приложение И

(рекомендуемое)

Пример выбора ширины распределения материалов за один проход машинами типа Чипсилер, в зависимости от ширины асфальтобетонного покрытия

|

Марка применяемой машины |

Максимальная ширина распределения материалов за один проход, м |

Ширина асфальтобетонного покрытия |

Ширина распределения материалов по продольным проходам, м |

|||||||||

|

Битум |

Щебень |

|||||||||||

|

1-ый |

2-ой |

3-ий |

4-ый |

5-ый |

1-ый |

2-ой |

3-ий |

4-ый |

5-ый |

|||

|

Чипсилер-40 |

3,85 |

11,5 м |

3,85 |

3,85 |

3,85 |

0,55 |

|

3,65 |

3,65 |

3,65 |

0,55 |

|

|

3,10 |

3,10 |

3,10 |

2,80 |

|

2,90 |

2,90 |

2,90 |

2,80 |

|

|||

|

9,0 м |

3,85 |

3,85 |

1,70 |

- |

|

3,65 |

3,65 |

1,70 |

- |

|

||

|

3,20 |

3,20 |

3,00 |

- |

|

3,00 |

3,00 |

3,00 |

- |

|

|||

|

8,0 м |

2,90 |

2,90 |

2,60 |

- |

|

2,70 |

2,70 |

2,60 |

- |

|

||

|

7,5 м |

3,85 |

3,85 |

- |

- |

|

3,65 |

3,85 |

- |

- |

|

||

|

7,0 м |

3,70 |

3,50 |

- |

- |

|

3,50 |

3,50 |

- |

- |

|

||

|

Чипсилер-26 |

3,10 |

11,5 м |

3,10 |

3,10 |

3,10 |

2,80 |

|

2,90 |

2,90 |

2,90 |

2,80 |

|

|

9,0 м |

3,10 |

3,10 |

3,10 |

0,30 |

|

2,90 |

2,90 |

2,90 |

0,30 |

|

||

|

2,50 |

2,50 |

2,50 |

2,10 |

|

2,30 |

2,30 |

2,30 |

2,10 |

|

|||

|

8,0 м |

2,90 |

2,90 |

2,60 |

- |

|

2,70 |

2,70 |

2,60 |

- |

|

||

|

7,5 м |

2,70 |

2,70 |

2,50 |

- |

|

2,50 |

2,50 |

2,50 |

- |

|

||

|

7,0 м |

3,10 |

3,10 |

1,20 |

- |

|

2,90 |

2,90 |

1,20 |

- |

|

||

|

2,60 |

2,60 |

2,20 |

- |

|

2,40 |

2,40 |

2,20 |

- |

|

|||

|

Чипсилер-19 |

2,50 |

11,5 м |

2,50 |

2,50 |

2,50 |

2,50 |

2,30 |

2,30 |

2,30 |

2,30 |

2,30 |

2,30 |

|

9,0 м |

2,50 |

2,50 |

2,50 |

2,10 |

- |

2,30 |

2,30 |

2,30 |

2,10 |

- |

||

|

8,0 м |

2,50 |

2,50 |

2,50 |

1,10 |

- |

2,30 |

2,30 |

2,30 |

1,10 |

- |

||

|

7,5 м |

2,50 |

2,50 |

2,50 |

0,80 |

- |

2,30 |

2,30 |

2,30 |

0,60 |

- |

||

|

2,10 |

2,10 |

2,10 |

1,80 |

- |

1,90 |

1,90 |

1,90 |

1,80 |

- |

|||

|

7,0м |

2,00 |

2,00 |

2,00 |

1,60 |

- |

1,80 |

1,80 |

1,80 |

1,60 |

- |

||

Приложение К

(рекомендуемое)

Пример технологической схемы устройства шероховатой поверхностной обработки машиной типа Чипсилер-26 с загрузкой щебня ленточным погрузчиком

Приложение Л

(рекомендуемое)

Журнал производства работ (при устройстве шероховатой поверхностной обработки)

|

Отчет №_____________________________________Дата__________________________ Бригада____________________________________________________________________ Место и объемы выполнения работ: Дорога: ____________________________с км (ПК)___________по км (ПК)___________ Длина, м _______________ Ширина, м _________________ Площадь, м2_____________ Атмосферно - климатические условия: Солнечно Время: с _______ по ______, с _______ по _______ с ______, по ___________ Пасмурно Время: с ______ по ______, с _______ по _______ с _______, по ___________ Материалы: Щебень: Производитель_____________________________________________________ Порода __________________________________ Фракция, мм______________________ Марка (по прочности)_____________(по истираемости)___________________________ Содержание глинистых частиц, %____________________ Содержание частиц лещадной и игольчатой формы, %____________________________ Битум: Марка_______________Производитель__________________________________ Температура подвозимого битума, °С___________________________________________ Исходный расход материалов: Битум, л/м2:_________________ Щебень, м3/100 м2:____________ Тип и состояние верхнего слоя дорожной одежды: Тип:_______________________________________________________________________ Состояние: гладкое (%) __________ с пк (км) _____________ по пк (км) ____________, с пк (км) _________ по пк (км) __________, с пк (км) __________ по пк (км) _________ шероховатое (%) ____________ с пк (км) __________ по пк (км) _________, с пк (км) ________ по пк (км) __________, с пк (км) ___________ по пк (км) _________ сетка трещин (%) ___________ с пк (км) ___________ по пк (км) ________, с пк (км) ________ по пк (км) __________, с пк (км) ___________ по пк (км) _________ ямочность (%) _____________ с пк (км) ___________ по пк (км) _________, с пк (км) ________ по пк (км) __________, с пк (км) ___________ по пк (км) _________ выпотевание битума (%) _____ с пк (км) ___________ по пк (км) _________ с пк (км) ________ по пк (км) __________, с пк (км) ___________ по пк (км) _________ недостаток битума (%)_______с пк (км) ___________ по пк (км) _________, с пк (км) ________ по пк (км) __________, с пк (км) ___________ по пк (км) _________ старый асфальтобетон (шелушение, выкрашивание) (%) _________________ с пк (км) ________ по пк (км) __________, с пк (км) __________ по пк (км) __________ с пк (км) ________ по пк (км) __________, с пк (км) __________ по пк (км) __________ Выполнение работы: Очистка поверхности (да, нет) ________ Кол-во проходов по следу, шт ____________ Тип и марка механизма______________________________________________________ Распределение материалов: Битум: норма расхода, л/м2 __________________ общий расход, л __________________ Щебень: норма расхода, м3/100 м2 ____________ общий расход, м3 _________________ ПАВ: модифицирующее (название, дозировка) __________________________________ повышающее сцепление (название, дозировка) __________________________________ Уплотнение: Тип катка: гладковальцовый (марка) _________________________________, пневмоколесный (марка) __________________________________, комплексный (марка) _____________________________________ Кол-во проходов по следу, _________ Операционный контроль качества: Ширина, м ________________________ Длина, м ________________________________ Ср. расход битума, л/м2 _____________ Ср. расход щебня, м3/100 м2_________________ Шероховатость, мм _________________ Наблюдение за условиями формирования: Атмосферные условия в 24 часа после выполнения работы ________________________ ___________________________________________________________________________ Условия формирования во времени (интенсивность движения и характер движения) __ ___________________________________________________________________________ Процесс удаления неприжившегося щебня и устранение дефектов: Очистка поверхности (да, нет) _____________ Кол-во проходов по следу, шт _________ Время работы Чипсилера: Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ Время работы: с __________ по __________, время простоя: с __________ по ________, Причина:___________________________________________________________________ |

Мастер (Ф. И. О)_________________

(подпись)

Схема размещения технических средств организации движения в местах производства дорожных работ:

1 - сигнальные фонари или световозвращаюшие элементы;

2 - ограждающие барьеры; 3 - направляющие конусы;

4 - разметка проезжей части; 5 - кромка проезжей части;

6 - зона дорожных работ; S - ширина проезжей части;

Lотг - длина отгона зоны дорожных работ

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/9586/

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|