Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"НПБ 59-97 Установки водяного и пенного пожаротушения. Пеносмесители пожарные и дозаторы.МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ УСТАНОВКИ ВОДЯНОГО И ПЕННОГО

ПОЖАРОТУШЕНИЯ. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ. НПБ 59-97 МОСКВА 1997 Разработаны Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России. Внесены и подготовлены к утверждению нормативно-техническим отделом Главного управления Государственной противопожарной службы (ГУГПС) МВД России. Утверждены главным государственным инспектором Российской Федерации по пожарному надзору. Введены в действие приказом ГУГПС МВД России от 10.01.1997 г. № 2. Дата введения в действие 01.03.1997 г. Нормы Государственной противопожарной службы МВД России УСТАНОВКИ ВОДЯНОГО И ПЕННОГО ПОЖАРОТУШЕНИЯ. Номенклатура показателей. WATER AND FOAM FIRE FIGHTING

SYSTEMS. Nomenclature

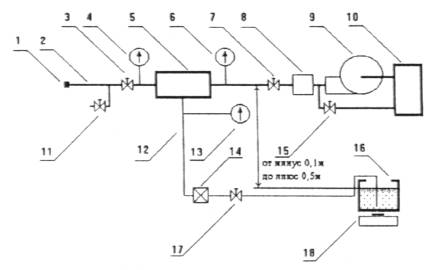

of Indices. Настоящие нормы распространяются на пожарные пеносмесители по ГОСТ 12.2.047-86 и дозаторы, используемые в установках водяного и пенного пожаротушения для введения в воду требуемого количества огнетушащих пенообразующих и других добавок (далее - добавок) с целью получения рабочих растворов, подаваемых на выходные устройства установок пожаротушения (пеногенераторы, оросители и т.п.). Нормы не распространяются на дозаторы для автоматических установок пенного пожаротушения с постоянным расходом рабочего раствора, устанавливаемые в обводной линии основного водопитателя. Настоящие нормы устанавливают номенклатуру показателей пеносмесителей и дозаторов, правила и порядок их оценки, общие технические требования и методы испытаний. Настоящие нормы применяются при сертификации пеносмесителей (дозаторов). 1. НОРМАТИВНЫЕ ССЫЛКИВ настоящих нормах пожарной безопасности (НПБ) использованы ссылки на следующие стандарты: ГОСТ 12.2.047-86 Пожарная техника. Термины и определения. ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. ГОСТ 2.601-68 ЕСКД. Эксплуатационные документы. ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования. ГОСТ 14192-77 Маркировка грузов. ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. ГОСТ 427-75 Линейки измерительные металлические. Технические условия. ГОСТ 166-89 Штангенциркули. Технические условия. 2. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙУстанавливается следующая номенклатура показателей пеносмесителей пожарных и дозаторов для установок водяного и пенного пожаротушения: а) расход воды через пеносмеситель (дозатор) при заданных в технической документации (ТД) рабочих давлениях перед пеносмесителем (дозатором) и за ним; б) диапазон или величина и допуск дозирования1) добавки при заданных в ТД расходах воды и рабочих давлениях перед пеносмесителем (дозатором) и за ним; в) прочность корпуса; г) герметичность корпуса и соединений; д) габаритные размеры. 1) Под дозированием понимается массовый (объемный) расход добавки при получении ее рабочего раствора. При сертификации проверке подлежат показатели по пп. а-д. 3. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ3.1. Показатели пеносмесителей (дозаторов) по п. 2 (а-д) должны соответствовать значениям, установленным в ТД на них и (или) документально заявляемым производителем (поставщиком) в качестве типовых для данного типа пеносмесителя (дозатора). 3.2. Пеносмесители (дозаторы) должны выдерживать гидравлическое давление, равное 1,5 кратному значению максимального рабочего давления, установленного в ТД на пеносмеситель (дозатор). 3.4. По исполнениям для различных климатических районов и устойчивости к воздействиям окружающей среды пеносмесители (дозаторы) должны соответствовать ГОСТ 15150. 3.5. Поверхности литых деталей пеносмесителя (дозатора) не должны иметь трещин, посторонних включений и раковин, длина которых превышает 3 мм и глубина составляет более 25 % толщины стенки. 3.6. Резьбы деталей пеносмесителя (дозатора) должны быть полного профиля, не иметь вмятин, забоин, подрезов и сорванных ниток. 3.7. Стальные детали пеносмесителя (дозатора) должны иметь антикоррозионную защиту. 3.8. Пеносмесители (дозаторы) должны сохранять работоспособность после 1000 циклов нагружения. Вероятность безотказной работы за цикл не менее 0,993. Циклом следует считать нагружение пеносмесителя (дозатора) гидравлическим давлением, равным 1,5-кратному значению максимального рабочего давления, установленного в ТД на пеносмеситель (дозатор), с последующим снижением избыточного давления до нуля. Длительность цикла 3-5 мин. 4. КОМПЛЕКТ ПОСТАВКИ, МАРКИРОВКА И УПАКОВКА4.1. Помимо пеносмесителя (дозатора) и комплектующих изделий, предусмотренных ТД на пеносмеситель (дозатор), в комплект поставки должны входить паспорт, техническое описание, инструкция по эксплуатации или единый документ, их заменяющий, оформленные в соответствии с ГОСТ 2.601 и содержащие значения показателей по п. 2 (а-д). Аналогичные документы на пеносмесители (дозаторы), поставляемые по импорту, должны представляться поставщиком вместе с письменным переводом на русский язык, заверенным изготовителем. 4.2. На корпусе пеносмесителя (дозатора) или прикрепленной к нему отдельной табличке должна быть нанесена маркировка, содержащая: а) товарный знак предприятия-изготовителя; б) условное обозначение пеносмесителя (дозатора); в) год выпуска; г) рабочее давление, расход воды и дозирование добавки; д) стрелку, указывающую направление потока жидкости. Маркировка должна сохраняться в течение всего срока службы пеносмесителя (дозатора). 4.3. Упаковка пеносмесителей (дозаторов), необходимого дополнительного оборудования, запасных частей к ним, технической и сопроводительной документации должна обеспечивать: а) защиту от механических повреждений при транспортировке; б) защиту от агрессивных воздействий окружающей среды и атмосферных осадков. Перед упаковкой пеносмесителей (дозаторов) дозирующие элементы, входные и выходные части должны быть покрыты антикоррозионным составом. Варианты защиты должны быть не хуже варианта В3-1 по ГОСТ 9.014. 5. ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ И ОЦЕНКА ПОКАЗАТЕЛЕЙ5.1. Пеносмесители (дозаторы) предъявляются для испытаний с сопроводительными документами, отметкой подразделения технического контроля изготовителя о приемке продукции и документами о качестве (паспорт, свидетельство и т.п.). 5.2. Для испытаний предъявляются пеносмесители (дозаторы) в количестве 3 шт. 5.3. Испытания проводят в следующем порядке: а) проверка габаритных размеров (по п. 6.1.); б) проверка расходов воды через пеносмеситель (дозатор) и дозирования добавки (по п.6.2); г) проверка прочности и герметичности пеносмесителя (дозатора) (по п. 6.2). При отсутствии в ТД сведений о номинальной величине дозирования ее допускается определять по номинальным значениям концентрации рабочего раствора добавки, используемой при проверке дозирования и выбранной из числа установленных к применению изготовителем пеносмесителя (дозатора). 5.7. Результаты проверки габаритных размеров пеносмесителя (дозатора) считаются удовлетворительными, если они укладываются в допуски, установленные в ТД на изделие. 5.8. При получении по любому из показателей п. 2 неудовлетворительных результатов испытаний хотя бы для одного из предъявленных к испытаниям образца производят повторные испытания на удвоенном количестве вновь отобранных образцов. Результаты повторных испытаний являются окончательными и распространяются на весь объем испытываемой продукции. 6. МЕТОДЫ ИСПЫТАНИЙ6.1. Метод проверки габаритных размеровСоответствие габаритных размеров пеносмесителей (дозаторов) требованиям ТД проверяют линейкой по ГОСТ 427 с ценой деления 1 мм и штангенциркулем по ГОСТ 166 с ценой деления не более 0,1 мм. 6.2. Методы проверки расхода воды, дозирования, прочности и герметичности6.2.1. Описание методов6.2.1.1. Определение расхода воды через пеносмеситель (дозатор) основано на прямом измерении расхода с помощью расходомера при заданных рабочих давлениях перед пеносмесителем (дозатором) и за ним. 6.2.1.3. Допускается применение другого метода с погрешностью определения дозирования не более чем у метода, приведенного в п.6.2.1.2. 6.2.1.4. Прочность и герметичность пеносмесителя (дозатора) проверяют путем создания в течение 5 мин гидравлического давления перед смесителем, имеющим заглушки на выходе и входе, всасывающем добавки, равного 1,5-кратному значению максимального рабочего давления, указанного в ТД. 6.2.2. Оборудование, аппаратура и материалы6.2.2.1. Испытания осуществляют на установке, представленной на рис. 1. В состав установки входят: сливной патрубок (1); трубопровод (2) с диаметром условного прохода, обеспечивающим требуемый (установленный технической и эксплуатационной документацией на пеносмеситель или дозатор) расход рабочего раствора добавки при заданном давлении; запорный вентиль (3), предназначенный для регулировки давления раствора за пеносмесителем (дозатором); манометры (4) и (6) для контроля давления раствора за пеносмесителем (дозатором) и перед ним соответственно; вентиль (7) для регулирования расхода воды через пеносмеситель (дозатор); расходомер (8) для измерения расхода воды; насосная установка (9) с водопитателем (10), способная обеспечить требуемые для испытаний расход воды; вентиль (11) для отбора проб рабочего раствора добавки; трубопровод (12) с диаметром условного прохода, обеспечивающим требуемый расход добавки, соединенный через запорный клапан (14) и устройство (17) регулирования расхода добавки с емкостью (16), имеющей необходимый для испытаний запас добавки; манометр (13), применяемый для контроля стабильности давления на всасывающем добавку трубопроводе; вентиль (15) для сброса воды и весы (18) для определения массового расхода добавки. Рис. 1. Схема установки для испытаний пеносмесителей (дозаторов): 1 - сливной патрубок; 2 - трубопровод; 3 - запорный вентиль; 4 - манометр; 5 - испытываемый пеносмеситель (дозатор); 6 - манометр; 7 - вентиль регулировки расхода воды; 8 - расходомер; 9 - насосная установка; 10 - водопитатель; 11 - вентиль отбора пробы рабочего раствора; 12 - всасывающий трубопровод; 13 - манометр; 14 - запорный клапан; 15 - вентиль для сброса воды; 16 - емкость с запасом добавки; 17 - устройство регулирования расхода добавки; 18 - весы Всасывающий трубопровод (12), манометр (13) и устройство (17) не используются при проведении испытаний пеносмесителей (дозаторов), в конструкциях которых не предусмотрены патрубки для присоединения емкости (16) с добавкой. При испытании пеносмесителей (дозаторов), в которых применен принудительный способ подачи добавки, в качестве устройства (17) используют устройство, предусмотренное ТД на пеносмеситель (дозатор). 6.2.2.2. Для проведения испытаний используют следующие средства измерения: - манометры с пределами измерения, соответствующими режимам работы пеносмесителя (дозатора), и классом точности не хуже 0,4; - расходомер с пределом измерения, соответствующим установленному в ТД расходу для проведения испытаний, и погрешностью измерения не более 5 %; - весы с пределом взвешивания, обеспечивающим измерение установленного в ТД на пеносмеситель (дозатор) расхода добавки, и погрешностью измерения не более 1 %; - секундомер с ценой деления не более 0,2 с; - барометр, термометр и гигрометр с диапазонами, обеспечивающими измерение параметров окружающего воздуха с погрешностями не более 2 %. 6.2.2.3. В качестве дозируемого компонента применяют добавки, установленные в ТД на пеносмеситель (дозатор). Допускается замена на биологически мягкую добавку, а при расходах на пеносмесителе (дозаторе) свыше 40 л/с допускается применять воду, с учетом плотности и вязкости добавки, установленной в ТД на пеносмеситель (дозатор). 6.2.3. Процедура испытаний6.2.3.1. Условия проведения испытанийИспытания проводят при следующих условиях окружающей среды: - температура окружающего воздуха (20 ± 5) °С; - атмосферное давление от 84 кПа до 106,7 кПа; - относительная влажность воздуха от 30 % до 80 %. 6.2.3.2. Подготовка к проведению испытаний Перед проведением испытаний проводят следующие операции: - определяют условия проведения испытаний по п. 6.2.3.1; - присоединяют испытываемый пеносмеситель (дозатор) к испытательной установке. 6.2.3.3. Проведение испытаний по проверке расхода воды и дозирования6.2.3.3.2. Включают подачу добавки на 3-5 с. По окончании подачи производят определение и регистрацию начальной массы емкости с добавкой. 6.2.3.3.3. Включают подачу добавки на (10 ± 1) с. После прекращения подачи добавки отключают насосную установку. 6.2.3.3.4. Повторно производят определение и регистрацию массы емкости с добавкой. 6.2.3.3.5. Повторяют операции по пп. 6.2.3.3.1 - 6.2.3.3.4 еще два раза. 6.2.3.3.6. Если в ТД на пеносмеситель (дозатор) установлены диапазоны рабочих давлений и расходов, операции по пп. 6.2.3.3.1-6.2.3.3.5 выполняют при минимальных, средних и максимальных значениях расхода воды. 6.2.3.4. Обработка результатовЗа результаты испытаний принимают: - среднее арифметическое значение трех параллельных определений расхода воды при заданных рабочих давлениях на пеносмесителе (дозаторе); - среднее арифметическое значение трех параллельных определений массового расхода добавки. Массовый расход добавки определяют по соотношению: Q = (Mн - Mк)/Т; где Q - массовый расход добавки; Мн - начальная масса емкости с добавкой; Мк - конечная масса емкости с добавкой; Т - время от начала до окончания изменения массы емкости с добавкой. 6.2.3.5. Проведение испытаний по проверке прочности и герметичности6.2.3.5.2. Повторяют п. 6.2.3.5.1. еще два раза. 6.2.3.6. Оценка результатов испытаний6.2.3.6.1. Оценку результатов испытаний пеносмесителей (дозаторов) по проверке расхода и дозирования проводят по пп. 5.4 и 5.5 соответственно. 6.2.3.6.2. Оценку результатов испытаний пеносмесителей (дозаторов) по проверке прочности и герметичности проводят по п. 5.6. 6.2.3.7. Оформление результатов испытаний6.2.3.7.1. Результаты испытаний на соответствие требованиям настоящих НПБ оформляются в виде протоколов. Протоколы испытаний должны содержать результаты испытаний, а также сведения о дате и месте проведения испытаний, названии испытывавшегося образца пеносмесителя (дозатора), дате его изготовления и изготовителе. 6.2.3.7.2. Результаты сертификационных испытаний, представляемые в орган по сертификации, оформляются в соответствии с требованиями Системы сертификации в области пожарной безопасности. СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/3056

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|