Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ 6996-66* Сварные соединения. Методы определения механических свойств.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР СВАРНЫЕ СОЕДИНЕНИЯ МЕТОДЫ

ОПРЕДЕЛЕНИЯ ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.67 (Измененная редакция, Изм. № 4). Настоящий стандарт устанавливает методы определения механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла при всех видах сварки металлов и их сплавов. (Измененная редакция, Изм. № 2). 1. ВИДЫ ИСПЫТАНИЙ И ОБЛАСТЬ ПРИМЕНЕНИЯ1.1. Стандарт устанавливает методы определения механических свойств при следующих видах испытаний: а) испытании металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение; б) испытании металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах); в) испытании металла различных участков сварного соединения на стойкость против механического старения; г) измерении твердости металла различных участков сварного соединения и наплавленного металла; д) испытании сварного соединения на статическое растяжение; е) испытании сварного соединения на статический изгиб (загиб); ж) испытании сварного соединения на ударный разрыв. 1.2. Стандарт распространяется на испытания, проводимые при определении качества продукции и сварочных материалов, пригодности способов и режимов сварки, при установлении квалификации сварщиков и показателей свариваемости металлов и сплавов. 1.3. Виды испытаний, типы образца и применение метода предусматривается в стандартах и технических условиях на продукцию, устанавливающих технические требования на нее. (Измененная редакция, Изм. № 3). 1.4. Допускается применять образцы и методы испытаний по международным стандартам ИСО 4136, ИСО 5173, ИСО 5177, приведенным в приложениях 1, 2, 3. (Введен дополнительно, Изм. № 4). 2. ОТБОР ОБРАЗЦОВ2.1. Образцы для испытаний отбирают из проб, вырезанных непосредственно из контролируемой конструкции или от специально сваренных для проведения испытаний контрольных соединений. 2.2. Если форма сварного соединения исключает возможность изготовления образцов данного типа (детали сложной конфигурации, трубы и др.), то образцы могут быть отобраны от специально сваренных плоских контрольных соединений. 2.3. При выполнении контрольных соединений характер подготовки под сварку, марка и толщина основного металла, марки сварочных материалов, положение шва в пространстве, начальная температура основного металла, режим сварки и термической обработки должны полностью отвечать условиям изготовления контролируемого изделия или особому назначению испытания. Сварку контрольных соединений, предназначенных для испытания сварочных материалов (электродов, сварочных проволок, присадочных прутков, флюсов и др.), если нет специальных требований, производят с остыванием между наложением отдельных слоев. Температура, до которой должен остывать металл, устанавливается стандартом или другой технической документацией. (Измененная редакция, Изм. № 2, 3). 2.4. Размеры пластин для изготовления контрольных соединений определяются требованиями, указанными ниже. 2.4.1. Для контрольных соединений, выполняемых дуговой, электрошлаковой и газовой сваркой из плоских элементов, ширина каждой свариваемой пластины, если нет иных указаний в стандартах или другой технической документации, должна быть не менее: 50 мм - при толщине металла до 4 мм; 70 мм « « « св. 4 до 10 мм; 100 мм « « « « 10 « 20 мм; 150 мм « « « « 20 « 50 мм; 200 мм « « « « 50 « 100 мм; 250 мм « « « « 100 мм. Ширина контрольного соединения, выполненного из круглого или фасонного проката, должна быть не менее двух диаметров или ширин элементов. 2.4.2. Длина свариваемых кромок пластин определяется размерами и количеством подлежащих изготовлению образцов с учетом повторных испытаний, припусков на ширину реза и последующую обработку и с добавлением длины неиспользуемых участков шва. Размеры неиспользуемых участков принимают равными: - при ручной дуговой сварке покрытыми электродами и газовой сварке - не менее 20 мм в начале и не менее 30 мм в конце шва; - при автоматической и полуавтоматической сварке с любым типом защиты, кроме флюса, при толщине металла до 10 мм - не менее 15 мм в начале и не менее 30 мм в конце шва, а при толщине металла более 10 мм - не менее 30 мм в начале и не менее 50 мм в конце шва; - при автоматической и полуавтоматической дуговой сварке под флюсом на токе до 1000 А, при электрошлаковой сварке и дуговой сварке с принудительным формированием - не менее 40 мм в начале и не менее 70 мм в конце шва; - при автоматической сварке под флюсом на токе более 1000 А - не менее 60 мм в начале шва. Длину неиспользуемого участка в конце шва для этого случая принимают равной длине кратера шва (участок, имеющий неполное сечение). (Измененная редакция, Изм. № 1). 2.4.3. Размеры пластин для контрольных соединений, выполняемых способами сварки, не указанными в п. 2.4.1, устанавливаются соответствующими техническими условиями. В случаях сварки пластин с применением приставных планок для вывода начала и конца шва можно отбирать образцы по всей длине контрольного соединения. Приставные планки изготавливают из того же материала, что и пластины. Длина приставных планок должна быть не менее размера неиспользуемых участков шва (см. п. 2.4.2). 2.5. Размеры проб, вырезаемых из контролируемой конструкции, определяются количеством и размерами образцов. При кислородной вырезке проб их размеры определяют с учетом припуска на последующую механическую обработку, обеспечивающую отсутствие металла, подвергшегося термическому влиянию при резке в рабочей части образцов. (Измененная редакция, Изм. № 2). 2.6. Вырезку заготовок для образцов из проб и контрольных соединений рекомендуется выполнять на металлорежущих станках. Допускается вырезать заготовки на ножницах, штампах, кислородной, плазменной, анодно-механической и другими методами резки. Припуск на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами, назначают в зависимости от метода резки. Минимальное значение припуска должно быть: - при толщине металла до 10 мм: кислородная и плазменная резка - 3 мм, механическая, в т. ч. анодно-механическая резка, - 2 мм; - при толщине металла более 10 до 30 мм: кислородная резка - 4 мм, плазменная резка - 5 мм, механическая, в т. ч. и анодно-механическая резка, - 3 мм; - при толщине металла более 30 до 50 мм: кислородная резка - 5 мм, плазменная резка - 7 мм, механическая, в т. ч. и анодно-механическая, - 3 мм; - при толщине металла более 50 мм: кислородная резка - 6 мм, плазменная резка - 10 мм, механическая, в т. ч. и анодно-механическая, - 3 мм. При вырезке заготовок для образцов из металла, в котором под воздействием резки не изменяются свойства в рабочей части образца, допускается уменьшение указанных выше припусков, но не более чем в два раза. Величина припуска для способов резки, не перечисленных выше, должна быть указана в нормативно-технической документации (НТД) на данный вид продукции или на метод отбора проб. При изготовлении образцов необходимо принимать меры, исключающие возможность изменения свойств металла в результате нагрева или наклепа, возникающих при механической обработке. (Измененная редакция, Изм. № 2, 3). 2.7. На пробах, контрольных соединениях и заготовках из листового проката и труб следует указывать направление прокатки основного металла по отношению к шву. (Измененная редакция, Изм. № 3). 2.8. Правка контрольного соединения или пробы, отбираемой от контролируемой конструкции, не допускается. Разрешается править готовые образцы вне их рабочей части. При испытании сварных соединений из труб допустимость правки образцов оговаривается стандартами или другой технической документацией. Если нет иных указаний в стандартах или другой технической документации, то стрела прогиба f на длине 200 мм (черт. 1) не должна превышать 10 % от толщины металла, но не более 4 мм. Несовпадение плоскости листов h в стыковых соединениях (черт. 2) не должно превышать 15 % от толщины листа, но не более 4 мм. 2.9. Термическую обработку, если она оговорена НТД, проводят до чистовой обработки образцов. Термической обработке могут подвергаться пробы, контрольные соединения или вырезанные из них заготовки для Образцов. В случае нормализации или закалки термическая обработка заготовок для образцов не допускается. Черт. 1 Термическую обработку контрольных соединений или заготовок для образцов предпочтительно совмещать с термической обработкой контролируемого изделия. Порядок проведения термической обработки при изготовлении образцов из материалов с sВ более 1000 МПа (100 кгс/мм2) оговаривается НТД. (Измененная редакция, Изм. № 2). Черт. 2 2.10. Клеймение проб, контрольных соединений заготовок и готовых образцов можно производить любым способом так, чтобы клеймо располагалось вне рабочей части образца и сохранялось на нем после испытания. 3. УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ И ОЦЕНКА ИХ РЕЗУЛЬТАТОВ3.1. Образцы, имеющие отступления от чертежных размеров по чистоте обработки, а также механические повреждения в рабочей части, к испытаниям не допускаются и заменяются таким же числом новых образцов, изготовленных из той же пробы или контрольного соединения. Если размеры пробы или контрольного соединения исключают возможность изготовления новых образцов, производят вырезку новой пробы или сварку нового контрольного соединения. При соответствии результатов механических испытаний требованиям стандартов или другой технической документации, во всех случаях, кроме арбитражных испытаний, допускается использование образцов с более низким классом шероховатости поверхности. (Измененная редакция, Изм. № 3). 3.2. Если нет других указаний в стандартах или другой технической документации, то испытания по разд. 4, 8 и 9 проводят не менее чем на двух образцах; по разд. 5, 6 и 10 - не менее чем на трех образцах; по разд. 7 - не менее чем на четырех точках для каждого участка сварного соединения. Если размеры сварного соединения исключают возможность размещения четырех точек, то допускается уменьшить их количество в соответствии с реальными возможностями. (Измененная редакция, Изм. № 3). 3.3. Результаты по всем видам испытаний определяют как среднее арифметическое результатов, полученных при испытании всех образцов. Если нет указаний в соответствующих стандартах или другой технической документации, то для всех видов испытаний, кроме испытаний на статический изгиб и измерения твердости, допускается снижение результатов испытаний для одного образца на 10 % ниже нормативного требования, если средний арифметический результат отвечает нормативным требованиям. Допускаемое снижение результатов испытания образцов на статический изгиб и при измерении твердости должно оговариваться в соответствующих стандартах или другой технической документации. При испытании на ударный изгиб допускаемое снижение ниже нормативных требований устанавливается не более 5 Дж/см2 (0,5 кгс×м/см2). 3.4. Испытания, предусмотренные разд. 7-10, проводят при нормальной температуре, равной (20±10)°С [(293 ± 10) К]. Температуру образца принимают равной температуре помещения, в котором проводят испытания. Испытания, предусмотренные разд. 4-6, проводят при нормальной температуре или по требованию, оговоренному в соответствующих стандартах или другой технической документации, при повышенных или пониженных температурах. При испытании при пониженной или повышенной температурах температуру образца принимают равной температуре среды, в которой проводят нагрев или охлаждение. Допускается определение температуры на образцах-свидетелях. (Измененная редакция, Изм. № 1). 3.5. Результаты испытаний считают неудовлетворительными, если не выполняются требования п. 3.3 или в изломе образца, или на его поверхности выявлены кристаллизационные или холодные трещины (кроме случаев, когда наличие трещин допускается соответствующей НТД). При неудовлетворительных результатах испытания повторяют на удвоенном количестве образцов. Если в изломе образца, результаты испытания которого считают неудовлетворительными, обнаружены дефекты основного металла или сварного соединения (кроме трещин), его исключают из оценки и заменяют одним новым образцом. Общие результаты испытаний определяют по показаниям, полученным при повторных испытаниях. Результаты повторных испытаний являются окончательными. (Измененная редакция, Изм. № 2, 3). 3.6. Методика определения размеров образцов, требования, предъявляемые к оборудованию для испытаний, условия проведения испытаний и подсчет результатов должны соответствовать: - при испытании на статическое растяжение при комнатной температуре - ГОСТ 1497, при пониженных температурах - ГОСТ 11150, при повышенных температурах - ГОСТ 9651; - при испытании на ударный изгиб при пониженной, комнатной и повышенной температурах - ГОСТ 9454; - при измерении твердости - ГОСТ 2999, ГОСТ 9013 и ГОСТ 9012. Другие требования к условиям проведения испытаний, определению размеров образцов, оборудованию для испытаний и подсчету результатов должны оговариваться стандартом иди другой технической документацией. (Измененная редакция, Изм. № 2). 3.7. Протокол при всех видах испытаний должен содержать: обозначение настоящего стандарта, толщину и марку основного металла, способ сварки, тип соединения, вид термической обработки (если она выполняется), индекс образца (по клейму), тип образца, место его отбора, результаты данного вида испытаний всех образцов, наличие дефектов в изломе образца, при испытании сварных соединений - место разрушения (по металлу шва, по металлу зоны термического влияния, по основному металлу). Для испытаний, проводимых по разд. 4-6, дополнительно указывают температуру испытания; по разд. 5 и 6 - максимальную энергию копра; по разд. 7 - схему расположения точек замера твердости. (Измененная редакция, Изм. № 2, 3). 4. ИСПЫТАНИЕ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ И НАПЛАВЛЕННОГО МЕТАЛЛА НА СТАТИЧЕСКОЕ (КРАТКОВРЕМЕННОЕ) РАСТЯЖЕНИЕ4.1. При испытании металла на статическое (кратковременное) растяжение определяют следующие характеристики механических свойств: - предел текучести физический sТ, МПа (кгс/мм2) или предел текучести условный s0,2, МПа (кгс/мм2); - временное сопротивление sВ, МПа (кгс/мм2); - относительное удлинение после разрыва (на пятикратных образцах) s5, %; - относительное сужение после разрыва, j, %. Испытания проводят для металла шва, металла различных участков зоны термического влияния наплавленного металла при всех видах сварки плавлением. 4.2. Форма и размеры образцов, применяемых для испытания, должны соответствовать черт. 3 или 4 и табл. 1. Допускается увеличение размера диаметра образца и его высоты. Черт. 3 Черт. 4 Размеры в мм

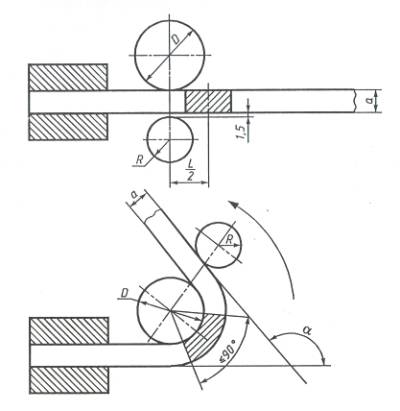

Примечание. К - допускаемая разность наибольшего и наименьшего диаметров на длине рабочей части образца. (Измененная редакция, Изм. № 3). 4.3. Для испытаний, проводимых при нормальной или пониженной температуре, применяют образцы всех типов. При повышенной температуре применяют образцы типов IV и V. 4.4. Допускается применение пропорциональных коротких цилиндрических образцов другого диаметра или типа по ГОСТ 1497. 4.5. При испытании при повышенных температурах по требованию, оговоренному в стандарте или другой технической документации, допускается применение пропорциональных длинных цилиндрических образцов № 2 и 3 по ГОСТ 9651. При наличии соответствующих приспособлений допускается применение образцов типов I, II и III для испытаний при повышенных температурах. 4.6. Рабочее сечение образцов всех типов должно полностью состоять из металла испытуемого участка. В головках образца допускается наличие металла других участков сварного соединения. На поверхности головки допускается наличие одной или двух (параллельных) лысок, а также наличие необработанной поверхности шва или основного металла. Размеры головки в месте лыски должны быть: для образцов типов I, II и III - не менее d0 + 2; для образцов типов IV и V - не менее d. 4.7. Разметку места вырезки образцов производят по макрошлифам, изготовленным на торцах заготовки в соответствии с данными табл. 2 и 3. Все образцы располагают вдоль продольной оси испытываемого участка. При испытании металла шва и наплавленного металла с сечением, превышающим сечение головки образца, разрешается производить разметку места вырезки образцов без травления заготовки по внешним очертаниям шва с соблюдением требований табл. 2 и 3. Схема расположения образцов при испытании других участков металла шва или металла околошовной зоны устанавливается стандартами или другой технической документацией. 4.6, 4.7. (Измененная редакция, Изм. № 3).

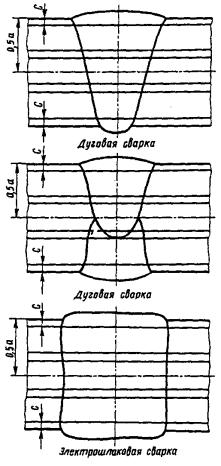

1. а - толщина металла в мм; D - диаметр головки образца в мм; С - расстояние от поверхности шва до оси образца в мм. 2. При однопроходных швах образцы, вырезаемые из различных участков шва, имеют практически одинаковые механические свойства. При многопроходных швах характеристики механических свойств в различных участках шва различны. Место вырезки образцов из многопроходных швов оговаривается стандартами или другой технической документацией. При отсутствии специальных указаний образцы вырезают у поверхности шва. 3. Для сварных соединений, выполняемых из круглого проката, схему отбора образцов сохраняют той же. 4. Заготовки по позициям 1-3; 5-7 табл. 2 предназначаются для проверки качества сварочных материалов. 5. Если в стандартах или другой технической документации нет других указаний, то при двусторонней сварке образцы для испытаний вырезают из шва, выполненного вторым. 5. ИСПЫТАНИЕ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ И НАПЛАВЛЕННОГО МЕТАЛЛА НА УДАРНЫЙ ИЗГИБ (НА НАДРЕЗАННЫХ ОБРАЗЦАХ)5.1. При испытании на ударный изгиб определяют ударную вязкость или работу удара, или процентное соотношение хрупкой и вязкой составляющих поверхности излома для металла шва, наплавленного металла, зоны сплавления и различных участков околошовной зоны при толщине основного металла 2 мм и более. Ударную вязкость определяют в Дж/см2 (кгс×м/см2), если нет указаний в соответствующих стандартах или другой НТД. (Измененная редакция, Изм. № 2, 3). 5.2. Для испытания применяют образцы, форма, размер и качество поверхности которых соответствуют указанным на черт. 5 (образцы с V-образным надрезом) или черт. 6 (образцы с V-образным надрезом). Предпочтительными являются образцы с V-образным надрезом. а - толщина основного металла, мм Черт. 5 По требованию, указанному в НТД, разрешается применять образцы типа VI (см. черт. 5) с надрезом по черт. 7 или 8. а - толщина основного металла, мм Черт. 6 Черт. 7 Черт. 8 5.3. Условное обозначение ударной вязкости или работы удара включает: символ ударной вязкости (КС) или работы удара (К); вид надреза (концентратора) (U, V); температуру испытания (температуру 20 °С не проставляют); максимальную энергию удара маятника (максимальную энергию 300 Дж не проставляют); тип образца (типы образцов VI и IX не проставляют); место расположения надреза (Ш - шов, ЗС - зона сплавления, ЗТВ - зона термического влияния, t - расстояние от границы сплавления до оси надреза). Значение t оговаривают в стандартах или другой технической документации. При расположении надреза поперек металла шва, зоны сплавления или зоны термического влияния в конце обозначения ставят букву П. Примеры условных обозначений: 1. Ударная вязкость, определяемая на образце типа VII, при температуре 100°С, при максимальной энергии удара маятника 150 Дж, с надрезом вида U, расположенным по зоне сплавления: KCU+100 150 УПЗС. 2. Ударная вязкость, определяемая на образце типа XI, при температуре минус 40 °С, при максимальной энергии удара маятника 50 Дж, с надрезом вида V, расположенным по зоне термического влияния на расстоянии (t мм) от границы сплавления до оси надреза: KCV-40 50 XI 3TBt. 3. Ударная вязкость, определяемая на образце типа VI, при температуре 20 °С, при максимальной энергии удара маятника 300 Дж, с надрезом вида U, расположенным по металлу шва: KCUШ. 4. Ударная вязкость на образце типа IX, при температуре 20 °С, при максимальной энергии удара маятника 300 Дж, с надрезом вида V, расположенным поперек металла шва: KCVШ П. 5.2, 5.3. (Измененная редакция, Изм. № 3). 5.4. Образцы различных типов дают несравнимые между собой результаты испытаний. Для отдельных случаев могут быть экспериментально установлены частные переводные коэффициенты. 5.5. При испытании на ударный изгиб должны применяться образцы с максимально возможной для данной толщины основного металла шириной. В соответствии с этим при толщине основного металла 11 мм и более применяют образцы типа VI или IX, при толщине основного металла 6-10 мм - образцы типа VII или X, при толщине металла 2-5 мм - образцы типа VIII или XI. Использование образцов типов VII и Х вместо образцов типов VI и IX и образцов типов VIII и XI вместо образцов типов VII и Х или VI и IX допускается только при сравнительных испытаниях, когда для одного из объектов сравнения применение тонкого образца обусловлено толщиной основного металла. При вырезке образцов типов VI и IX из сварного соединения, выполненного из основного металла толщиной 11 мм, и образцов типов VII и Х - из основного металла толщиной 6 мм, допускается наличие необработанного основного металла на двух поверхностях образца. Поверхность основного металла образцов типов VIII и XI не обрабатывают. Выпуклость шва на всех образцах удаляют до уровня основного металла. При наличии в сварном соединении смещения кромок (см. черт. 2) он удаляется механическим путем. (Измененная редакция, Изм. № 2, 3). 5.6. В зависимости от цели испытания надрез располагают по металлу шва (черт. 9 и 10), по зоне сплавления (черт. 11) и в различных участках металла околошовной зоны на расстоянии t от границы сплавления (черт. 12 и 13). Место расположения надреза и расстояние t от границы сплавления до оси надреза оговаривают в НТД. Черт. 9 Черт. 10 При испытании металла околошовной зоны при сварке давлением расстояние t отсчитывают от оси шва. (Измененная редакция, Изм. № 2, 3). 5.7. Разметку для нанесения надреза производят по макрошлифам, расположенным на гранях образца или заготовки для образцов. Расположение надреза должно соответствовать п. 5.6. Все образцы вырезают поперек испытуемого участка сварного соединения. Ориентация надреза для образцов типов VI и IX должна соответствовать черт. 9, 11 и 12, для образцов типов VII, VIII, Х и XI - черт. 10 и 13. Ориентацию надреза для образцов типов VI и IX оговаривают в НТД. Вырезку образцов и заготовок для них ведут по табл. 4 и 5. Схему расположения образцов при испытании металла околошовной зоны для стыковых соединений и металла шва и околошовной зоны при испытании тавровых и нахлесточных соединений оговаривают в стандартах или другой технической документации. Черт. 11 Черт. 12 Черт. 13

1. а - толщина основного металла, мм; С - расстояние от поверхности металла до края образца (заготовки), мм. 2. При однослойных швах образцы, вырезаемые из различных участков, имеют практически одинаковую ударную вязкость. При многослойных швах ударная вязкость металла различных участков отличается друг от друга. Место вырезки образцов оговаривается стандартами или другой технической документацией. При отсутствии таких указаний образцы вырезают у поверхности шва. 3. Если в стандартах или другой технической документации нет специальных указаний, то при двусторонних швах образцы вырезают из шва, сваренного вторым, При двусторонних многослойных швах, выполняемых с переменным наложением проходов, образцы вырезают со стороны последнего из них. 4. Заготовки по позициям 1-4 табл. 4 используют для проверки качества сварочных материалов. 6. ИСПЫТАНИЕ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ НА СТОЙКОСТЬ ПРОТИВ МЕХАНИЧЕСКОГО СТАРЕНИЯ6.1. Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по выраженному в процентах отношению этих величин или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков металла околошовной зоны. 6.2. Заготовки подвергают искусственному старению по методике: деформация растяжением из расчета получения (10 ± 0,5) % остаточного удлинения в пределах расчетной длины l, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части. После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при температуре 250 °С (523 °К) с последующим охлаждением на воздухе. Из рабочей части заготовок по черт. 14, 15 или 17 отбирают образцы типа VI или IX, а по черт. 16 - типа VII или X. Ось надреза должна совпадать с осью симметрии шва. Схему отбора образцов при расположении надреза в других участках сварного соединения оговаривают стандартами или другой технической документацией. Предусмотренную данным пунктом методику старения применяют для сварных соединений из сталей. Методику старения для других металлов и сплавов, а также иную температуру нагрева или величину деформации для соединений из стали оговаривают стандартами или другой технической документацией. 6.3. Механическому старению подвергают заготовки, отбираемые от стыкового соединения в соответствии с черт. 14 или 15 и табл. 6. Ось симметрии заготовки должна совпадать с продольной осью шва или с осью будущего надреза (если испытание проводят не для металла шва). Расположение надреза по черт. 15 применяют при электрошлаковой сварке и в случаях, оговоренных в п. 5.6. Заготовки по черт. 16 применяют при испытании сварных соединений из металла толщиной менее 12 мм. По требованию, оговоренному стандартами или другой технической документацией, для сварных соединений, выполняемых электрошлаковым процессом, разрешается применять заготовки по черт. 17. 6.4. Длину захватной части заготовок h устанавливают в зависимости от конструкции испытательной машины. 6.5. К условному обозначению образца, оговоренному в п. 5.3, прибавляют индекс «ст» (например, КСст Ш, КСст Ш).

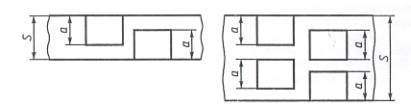

Примечание, а - толщина основного металла, мм; С - расстояние от поверхности металла до края заготовки, мм. Черт. 14 Черт. 15 Черт. 16 Черт. 17 (Измененная редакция, Изм. № 3). 7. ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ И НАПЛАВЛЕННОГО МЕТАЛЛА7.1. Твердость измеряют в поперечном сечении сварного соединения в соответствии с черт. 18, 18а и 19. 7.2. Твердость измеряют по Виккерсу (HV), Бринеллю (НВ) и по Роквеллу - шкалам А, В и С (HRA, HRB и HRC), отдавая предпочтение замеру по Виккерсу. Примечание. Линии измерения твердости во всех случаях, кроме позиции УП, проходят через все участки сварного соединения. С - от 2 до 4 мм, C1 - от 10 до 15 мм; а - толщина основного металла, мм; Н - толщина углового шва, мм; q - подготовительный участок толщиной не менее пяти слоев; q1 - участок измерения твердости толщиной не менее шести слоев. Для угловых швов, имеющих вогнутую или выпуклую поверхность, величину С отсчитывают от места максимальной вогнутости или выпуклости. Черт. 18 Черт. 18а Твердость по Виккерсу измеряют по ГОСТ 2999. Нагрузка на индентор в зависимости от прочности металла участков сварного соединения и ширины зоны термического влияния должна составлять 98 Н (HV10) или 49Н (HV50). При наличии в стандартах или другой технической документации соответствующих указаний, измеряют твердость по Виккерсу. Нагрузка на индентор при таких замерах может меняться от 0,04 до 4,9 Н. Твердость по Бринеллю измеряют в соответствии с ГОСТ 9012, используя стальной шарик диаметром 2,5 или 5,0 мм. Твердость по Роквеллу измеряют в соответствии с ГОСТ 9013 при сфероконическом алмазном инденторе (шкала А и С) или шариковом стальном наконечнике диаметром 1,5875 мм. 7.3. Твердость определяют для соединений, полученных сваркой плавлением или давлением из сталей различных марок и других металлических конструкционных материалов толщиной не менее 1,5 мм. Твердость основного металла, различных участков зоны термического влияния и металла шва измеряют по одной или нескольким линиям, указанным на черт. 18. Если соединение выполнено из металлов различных марок, то твердость измеряют для каждого из них. При измерениях, выполняемых в непосредственной близости от границы сплавления, рекомендуется проводить 2-3 измерения в соответствии с позицией I черт. 18а или дополнительные измерения по позиции II черт. 18а. Допускается проведение измерений на участках сварного соединения, указанных на черт. 19. Черт. 19 7.4. Твердость по Виккерсу измеряют на микрошлифах или образцах с полированной поверхностью, если очертания шва видны без травления. Шероховатость поверхности таких образцов должна быть от 0,40 до 0,63 мкм. Твердость по Бринеллю или Роквеллу измеряют на макрошлифах или на образцах с шлифованной поверхностью, если очертания шва видны без травления. Шероховатость поверхности таких образцов должна быть от 1,25 до 2,00 мкм. В образцах должна быть соблюдена параллельность рабочей и опорной поверхностей. 7.5. Твердость стыковых и угловых соединений, выполненных дуговой сваркой, измеряют: при толщине основного металла или углового шва от 1,5 до 9 мм - в соответствии с позицией VIII черт. 18 по одной пунктирной линии; при толщине от 9 до 25 мм - в соответствии с позициями I и III черт. 18 по двум сплошным линиям; при толщине от 26 до 60 мм - в соответствии с позициями II или III черт. 18 по двум сплошным и одной пунктирной линиям. Схему измерения твердости при толщине основного металла или углового шва более 60 мм оговаривают в стандартах или другой технической документации. Твердость сварных соединений, полученных электрошлаковой сваркой, измеряют в соответствии с позицией IV черт. 18. Количество точек измерений в зоне термического влияния должно быть не менее 10. Твердость различных участков металла наплавки измеряют в соответствии с позицией V черт. 18. Твердость сварных соединений, полученных сваркой давлением, измеряют в соответствии с позицией VI черт. 18. Твердость наплавленного металла при контроле качества сварочных материалов измеряют в соответствии с позицией VII черт. 18. (Измененная редакция, Изм. № 3). 8. ИСПЫТАНИЕ СВАРНОГО СОЕДИНЕНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ8.1. При испытании определяют прочность наиболее слабого участка стыкового или нахлесточного соединения или прочность металла шва в стыковом соединении. (Измененная редакция, Изм. № 1). А. Определение прочности наиболее слабого участка стыкового и нахлесточного соединения 8.2. При испытании сварного соединения на статическое растяжение определяют временное сопротивление наиболее слабого участка. Временное сопротивление подсчитывают по ГОСТ 1497. При испытании определяют место разрушения образца (по металлу шва, по металлу околошовной зоны, по основному металлу). (Измененная редакция, Изм. № 1, 2). 8.3. Испытания проводят, как правило, на образцах, толщина или диаметр которых равны толщине или диаметру основного металла. При испытании сварного соединения или листов разной толщины более толстый лист путем механической обработки должен быть доведен до толщины более тонкого листа. Шероховатость поверхности после обработки более толстого элемента должна быть не более 6,3 мкм. 8.4. Форма и размер плоских образцов для испытания стыковых соединений должны соответствовать черт. 20, 21 или 21а и табл. 7. Допускается применение цилиндрических образцов типов I, II, III, IV и V. Металл шва в этих образцах должен располагаться по середине их рабочей части. Разрешается применение образца по ГОСТ 1497. При испытании материалов высокой прочности разрешается изменять конструкцию захватной части образца. Черт. 20 Черт. 21 Черт. 21а Размеры в мм

Примечания: 1. lШ - максимальная ширина шва. 2. Длину захватной части образца h устанавливают в зависимости от конструкции испытательной машины. 3. Размеры образцов типов XII и XIII при толщине основного металла более 75 мм устанавливают стандартом или другой НТД. 4. Длину рабочей части образца можно увеличить, если конструкция испытательной машины делает невозможным испытание образца предписанной длины. (Измененная редакция, Изм. № 3). 8.5. Форма и размеры цилиндрических образцов для испытания стыковых соединений стержней круглого или многогранного сечения должны соответствовать указанным на черт. 22, 22а и в табл. 8. Для испытания стыковых соединений из арматурной стали применяют необработанные образцы со снятым утолщением. Черт. 22а (Измененная редакция, Изм. № 3). 8.6. Утолщение шва должно быть снято механическим способом до уровня основного металла. При удалении утолщения разрешается снимать основной металл по всей поверхности образца на глубину до 15 % от толщины металла или диаметра стержня, но не более 4 мм. Основной металл с поверхности образца удаляют только с той стороны, с которой снимают утолщение шва или имеется уступ (см. черт. 2). Строгать утолщение следует поперек шва. Острые кромки плоских образцов в пределах рабочей части должны быть закруглены радиусом не более 1,0 мм путем сглаживания напильником вдоль кромки. Разрешается строгать утолщение вдоль шва с последующим удалением рисок. Шероховатость поверхности R в местах удаления утолщения должна быть не более 6,3 мкм. (Измененная редакция, Изм. № 2). Размеры, мм

Примечания: 1. lШ - максимальная ширина шва. 2. Длину захватной части h устанавливают в зависимости от конструкции испытательной машины. 3. При DC более 75 мм размеры образца типа XIV устанавливают в стандартах или другой НТД. 8.7. Испытания образцов типов XII, XIII, XIIIa и XIV разрешается проводить без снятия утолщения, если это оговорено в НТД. В этом случае в формулу расчета временного сопротивления (ГОСТ 1497) вводят значение площади сечения образца вне шва. (Измененная редакция, Изм. № 2). 8.8. При недостаточной мощности разрывной машины разрешается испытывать плоские (черт. 23) или цилиндрические образцы (черт. 24 или 25). Величину захватной части образцов h устанавливают в зависимости от конструкции испытательной машины. Схема расположения заготовок для образцов типов XVI и XVII приведена в табл. 9 и 10. Разрешается применение цилиндрических образцов с другими рабочими диаметрами и другим типом захватной части в соответствии с ГОСТ 1497. Допускается проведение испытаний на образцах типов XII-XVII с более низким классом чистоты обработки при условии соответствия характеристик механических свойств испытуемого металла всем установленным требованиям. Черт. 23 Черт. 24 Черт. 25

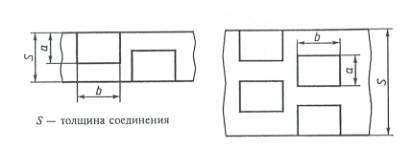

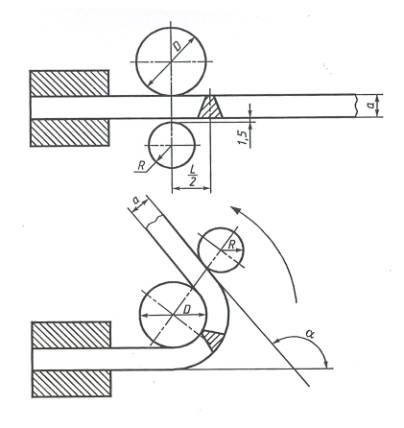

Примечание к табл. 9 и 10: а - толщина основного металла, мм; С - расстояние от поверхности металла до края заготовки, мм. 8.9. Для контроля прочности сварных соединений труб применяют сегментные образцы, указанные на черт. 20 или 21, или 21 а, а также цилиндрические образцы в виде отрезков труб, указанные на черт. 26 или 26а, или 27. Образцы типов XII, XIII, XIIIa не выправляют. Форму их в поперечном сечении определяет естественная кривизна трубы. Черт. 26 Черт. 26а Черт. 27 Сегментные образцы вырезают при диаметре трубы более 20 мм. Цилиндрические образцы типов XVIII и XVIIIa вырезают при диаметре трубы до 100 мм. При наличии соответствующего оборудования образцы этого типа вырезают и при трубах больших диаметров. При испытании образца типа XIX его максимальный диаметр определяется мощностью испытательной машины. В формулу расчета временного сопротивления (ГОСТ 1497) для образцов этого типа вводят значение площади сечения трубы вне шва. В образцах типов XII, XIII и XIIIa выпуклость швов удаляют с двух сторон. В образцах типов XVIII и XIX выпуклость шва не удаляют, в образцах типа XVIIIa выпуклость шва удаляют только с наружной стороны. По требованиям, изложенным в НТД, разрешается испытывать образцы типа XVIII со снятой с наружной стороны выпуклостью шва. При недостаточной мощности испытательной машины разрешается применять образцы типов I-V. Металл шва располагают посередине образца. 8.10. Концы образцов типов XVIII и XVIIIa подготавливают для испытания при использовании цилиндрических пробок (образцы типа XVIIIa) или сплющивания (образцы типов XVIII и XVIIIa). Расстояние между внутренними концами металлических пробок должно быть равно l + 2D. Расстояние от оси шва до начала сплющиваемого участка должно быть не менее двух диаметров трубы. (Измененная редакция, Изм. № 2). 8.11. Сварные соединения, выполненные точечной сваркой и электрозаклепками, испытывают на срез путем растяжения образца, приведенного на черт. 29, или на отрыв растяжением образца, приведенного на черт. 30. При испытании электрозаклепок ширина образца во всех случаях равна 50 мм. Размеры образцов должны соответствовать табл. 11. мм

(Измененная редакция, Изм. № 1). 8.12. При испытании определяют разрушающую нагрузку на точку в ньютонах (килограммах). а - толщина основного металла, мм; h - длина захватной части (выбирают в зависимости от конструкции испытательной машины), мм; l - длина рабочей части образца, мм Черт. 29* *Черт. 28 исключен Черт. 30 8.13. Для предотвращения изгиба образцы типа XXI закрепляют в специальном приспособлении. Приспособление должно обеспечивать жесткость образца и возможность испытания его на разрывных машинах. 8.14. Сварные соединения листов, выполненные шовной сваркой, испытывают на срез путем растяжения образцов, приведенных на черт. 31 или 32. При толщине металла до 1,0 мм испытывают образцы типа XXIII. При толщине металла более 1,0 мм выбор типа образца не устанавливают. При испытании определяют разрушающую нагрузку на образец в килограммах (ньютонах). Черт. 31 Черт. 32 8.15. Вырезку образцов типов XX, XXII и XXIII из контрольных сварных соединений, сваренных точечной или шовной сваркой, производят согласно черт. 33. Шаг точек должен обеспечивать возможность вырезки образцов заданных размеров. Разрешается сваривать образцы с одной точкой в соответствии с черт. 29. Б. Определение прочности металла шва в стыковом соединении 8.16. При испытании прочности металла шва в стыковом соединении определяют его временное сопротивление. 8.17. Толщина образца типа XXIV должна равняться толщине основного металла. Диаметр захватной части образца типа XXV должен равняться толщине основного металла или диаметру свариваемых элементов. (Измененная редакция, Изм. № 1). Черт. 33 8.18. Форма и размеры плоского образца должны соответствовать черт. 34 и табл. 12. Черт. 34 мм

Примечания: 1. Длину захватной части образца h устанавливают в зависимости от конструкции испытательной машины. 2. Размеры образца при толщине металла более 50 мм устанавливают соответствующими техническими условиями. 8.19. Форма и размеры цилиндрического образца должны соответствовать черт. 35 и табл. 13. Черт. 35 мм

Примечания: 1. Длину захватной части образца L устанавливают в зависимости от конструкции испытательной машины. 2. Размеры образца при толщине металла более 50 мм устанавливают соответствующими техническими условиями. 8.20. Поперечная ось образцов типов ХХIV и XXV должна совпадать с осью шва. Для односторонних швов разметку поперечной оси образца производят по узкой части шва (при электродуговой сварке) или по грату (при контактной или газопрессовой сварке). Для двусторонних швов разметку поперечной оси производят после шлифовки и травления боковых поверхностей образца по макрошлифу или посередине выпуклость шва, сваренного со второй стороны. 8.21. Временное сопротивление sВ, МПа (кгс/мм2), определяют по формуле

где k - поправочный коэффициент; Р - максимальное усилие, Н (кгс); F - площадь поперечного сечения образца в наименьшем сечении до испытания, мм2 (м2). Для углеродистых и низколегированных конструкционных сталей коэффициент k принимают равным 0,9. Для других металлов значение коэффициента k устанавливают соответствующей технической документацией. 8.22. Выпуклость шва для образцов типа XXIV должна быть удалена в соответствии с п. 8.6. 8.18-8.22. (Измененная редакция, Изм. № 3). 9. ИСПЫТАНИЕ СВАРНОГО СОЕДИНЕНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ9.1. Испытания проводят для стыковых соединений. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба a (черт. 36), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу). В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца. Угол изгиба при испытании до образования первой трещины замеряют в ненапряженном состоянии с погрешностью до ± 2 °. Черт. 36 (Измененная редакция, Изм. № 2). 9.2. Форма и размеры плоских образцов должны соответствовать указанным на черт. 37, 38, 38а и в табл. 14. Толщина образцов типов XXVI, XXVII и XXVIII при толщине основного металла 50 мм должна равняться толщине основного металла. При толщине металла более 50 мм толщину образца устанавливают в НТД. Образцы типов XXVIa, XXVIIa и XXVIIIa, толщина которых меньше толщины основного металла, допускается вырезать в различных участках поперечного сечения сварного соединения. К результатам испытания образцов разных типов устанавливают различные нормативные требования. Выпуклость шва по обеим сторонам образца снимают механическим способом до уровня основного металла с шероховатостью до 6,3 мкм. В процессе удаления утолщения, если в НТД нет иных указаний, удаляют и подрезы основного металла. Строгать утолщение при образцах типов XXVI и XXVIa следует вдоль, а при образцах типов XXVII, XXVIIa, XXVIII и XXVIIIa - поперек шва. Разрешается строгать утолщение в любом направлении с последующим удалением рисок. Кромки образцов в пределах их рабочей части должны быть закруглены радиусом ³ 0,1 толщины образца, но не большим 2 мм, путем сглаживания напильником вдоль кромки. Черт. 37 Черт. 38 Черт. 38а Ось, расположенного поперек сварного шва образца, после окончательной обработки должна находиться на его середине. Размеры в мм

Примечания: 1. D - диаметр оправки; lш - максимальная ширина шва. 2. Общая длина образцов типов XXVI, XXVII и XXVIII принята равной не менее указанной величины. 3. Форма поперечного сечения образца должна быть постоянной по всей длине. (Измененная редакция, Изм. № 3). 9.3. Испытание образцов типов XXVI и XXVIa проводят, как указано на черт. 39, типов XXVIIa и XXVIII - на черт. 40, типа XXVIIIa - на 40а. Расстояние между опорами К (черт. 40) должно быть равно: для образцов типа XXVII - 2,52), для образцов типа XXVIIa - D + 3а, для образцов типа XXVIII - 3D. Расстояние для образцов типов XXVI и XXVIa указано на черт. 39, а типа XXIIIa -на черт. 40а. Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин на испытательных машинах или прессах с использованием опорных роликов. Диаметр оправки D может изменяться в зависимости от марки стали, толщины листов, способа термообработки и должен оговариваться в соответствующей НТД. При отсутствии специальных указаний диаметр оправки принимают равным двум толщинам основного металла. Радиус закругления опоры г для образцов типов XXVI, XXVIa, XXVII и XXVIIa выбирают по табл. 15. Для образцов типа XXVII r = 25 мм. Для образцов типа XXVIIIа радиус не установлен. Черт. 39 Черт. 40 Черт. 40а Черт. 41 Если заданный угол изгиба превышает 150°, то после изгиба по схеме, приведенной на черт. 39, 40, 40а, изгиб можно продолжать между двумя параллельными нажимными плитами. Между концами образца устанавливают прокладку толщиной d, равной диаметру оправки (черт. 41). После удаления прокладки испытание проводят до соприкосновения сторон. мм

(Измененная редакция, Изм. № 2). 9.4. Для стыковых односторонних швов по требованию, оговоренному в стандартах или другой технической документации, в растянутой зоне располагают поверхностный наиболее широкий или корневой участок шва. При отсутствии специальных указаний в растянутой зоне должна располагаться поверхность шва. Если в стандартах или другой технической документации нет иных указаний, то при двусторонних стыковых швах в растянутой зоне располагают для всех типов образцов, кроме XXVIIIa, шов, выполненный вторым. Для образцов типа XXVIIIa в растянутую зону попадает все сечение шва. При сварке многослойных двусторонних стыковых швов с поперечным наложением проходов в растянутой зоне располагают сторону, где был выполнен последний проход. Соединения с подварочным швом относят к односторонним. (Измененная редакция, Изм. № 3). 9.5. Испытания стыковых соединений труб на изгиб при поперечном (круговом) расположении шва проводят на образцах со снятым с наружной стороны утолщением. При диаметре трубы £ 20 мм применяют образцы в виде отрезков трубы. При диаметре трубы св. 20 до 45 мм применяют образцы в виде отрезка труб или плоские (сегментные) образцы. При диаметре трубы св. 45 мм применяют плоские (сегментные) образцы типов XXVII, XXVIIa и XXVIII; их размеры указаны в табл. 14. Образцы не выправляют. Форму их в поперечном сечении определяет естественная кривизна трубы. Испытание труб диаметром 60 мм и менее с поперечным (круговым) и продольным швами можно проводить на образцах, приведенных на черт. 42 или 43. Утолщение шва с наружной стороны трубы механическим путем снимают до уровня основного металла. Черт. 42 Черт. 43 На образцах, вырезанных из труб, выполненных стыковой контактной сваркой, грат должен быть снят с наружной и внутренней сторон трубы до уровня основного металла. (Измененная редакция, Изм. № 2). 9.6. Результаты испытания образцов типов ХХIХ и XXX определяют величиной b (черт. 44) при появлении на поверхности образца трещины. Характер трещины должен соответствовать указанному в п. 9.1. Если трещина не образуется, то испытание проводят до соприкосновения сторон. Черт. 44 Черт. 45 (Измененная редакция, Изм. № 2, 3). 9.7. Испытание проводят путем деформации образца под прессом сжимающей нагрузкой. Обязательным условием проведения испытания является плавность нарастания усилия на образец. Скорость испытания должна соответствовать п. 9.3. При испытании образцов с круговым швом последний располагают по оси приложения сжимающей нагрузки (черт. 45), а при испытании образца с продольным швом шов располагают в диаметральной плоскости, перпендикулярной действию сжимающей нагрузки (см. черт. 44). Если в образце, предназначенном для испытания кругового шва, есть продольный шов, он должен располагаться вне растянутой зоны. 9.8. Испытание соединений стержней кругового или многогранного сечения, при отсутствии в НТД других требований, проводят на следующих образцах: - при диаметре стержня или диаметре окружности, вписанной в многогранное сечение £ 20 мм, испытывают отрезки натурального соединения со снятым утолщением; - при диаметре стержня или вписанной окружности более 20 до 50 мм - отрезки натурального соединения со снятым утолщением или плоские образцы типа XXVIIa, толщину которых принимают равной половине диаметра круглого стержня или вписанной в сечение многогранного стержня окружности; - при диаметре стержня или вписанной в сечение многогранника окружности более 50 мм - плоские образцы типа XXVIIa, толщину основного металла которых принимают равной половине диаметра круглого стержня или вписанной в сечение многогранника окружности. Во всех случаях рабочая длина образца должна быть ³ 250 мм, а радиус закругления граней многогранника должен равняться 0,1 толщины образца, но не более 2 мм. (Введен дополнительно, Изм. № 2, 3). 10. ИСПЫТАНИЕ СВАРНОГО СОЕДИНЕНИЯ НА УДАРНЫЙ РАЗРЫВ10.1. Испытание на сопротивление ударному разрыву проводят для сварных стыковых соединений листов толщиной до 2 мм. 10.2. Форма и размеры образца должны соответствовать черт. 46. При испытании материалов высокой прочности разрешается изменять конструкцию захватной части образца. а - толщина основного металла в мм Черт. 46 10.3. Испытание проводят на маятниковых копрах с приспособлением для закрепления плоских образцов. Удельную ударную работу а определяют по формуле

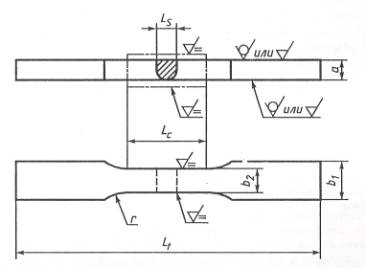

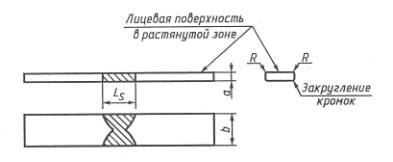

где Ау - работа удара, затраченная на разрыв образца, Дж (кгс×м); V - объем расчетной части образца, равный произведению толщины основного металла (а) на расчетную длину и ширину образца, см3 (м3). ПРИЛОЖЕНИЕ 1РекомендуемоеИСО 4136-89 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытания на растяжение образцов, вырезанных поперек шва»1. Область применения Настоящий международный стандарт устанавливает размеры и процедуру испытания на растяжение образцов, вырезанных поперек шва из стыкового соединения, выполненного сваркой плавлением. Цель испытания – определение предела прочности (временного сопротивления) сварного соединения. Примечание. Испытание не пригодно для определения предела текучести и относительного удлинения сварного соединения и металла шва. Данный международный стандарт распространяется на стыковые сварные соединения из сплавов на основе железа, выполненные любым способом сварки плавлением. 2. Ссылки Указанные ниже стандарты содержат положения, при ссылке на которые в тексте стандарта они составляют положения настоящего стандарта. На момент публикации указанные издания были действующими. Все стандарты периодически пересматриваются, поэтому необходимо использовать последние издания стандартов, на которые даются ссылки. Члены МЭК и ИСО располагают указателями действующих в настоящее время международных стандартов. ИСО 1302-78 Чертежи технические. Правила обозначения шероховатости поверхности на чертежах. ИСО 6892-84 Материалы металлические. Испытания на растяжение. 3. Основные положения Разрушение образца, вырезанного поперек сварного соединения, достигается приложением к нему растягивающего усилия. Если нет других указаний, испытания должны проводиться при температуре окружающей среды. Если в настоящем стандарте нет других указаний, то при проведении испытаний необходимо руководствоваться основными положениями ИСО 6892. 4. Отбор образцов 4.1. Образцы для испытания отбирают от изготавливаемого сварного изделия или из контрольного соединения. Образец вырезают поперек сварного соединения так, чтобы после механической обработки шов располагался посередине его рабочей части (черт. 2). Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбирают образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ и установлении кондиции сварочных материалов. 4.2. Маркировка образцов должна выполняться так, чтобы после вырезки можно было определить его точное положение в сварном изделии или контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-технической документацией предусмотрено проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытания. 4.3. Образец для испытания должен вырезаться пригодным для данного случая способом. Резка на ножницах для толщин более 8 мм не допускается. При использовании термической резки или другого способа, приводящего к изменению свойств металла на поверхности реза, вырезка должна проводиться на расстоянии не менее 8 мм от рабочей части образца. 5. Механическая обработка образца 5.1. Окончательная обработка образца должна выполняться механическим способом. Необходимо принять меры, предупреждающие поверхностное упрочнение или чрезмерный нагрев материала. На поверхности образца не должно быть царапин или надрезов, расположенных поперек его продольной оси. 5.2. Если в нормативно-технической документации на контролируемое изделие нет других указаний, поверхность образца должна подвергаться механической обработке для удаления выпуклости шва (с двух сторон) и неровностей шва и основного металла. 5.3. Как правило, толщина образца а должна равняться толщине основного металла вблизи шва. Допускается вместо одного образца, толщина которого равна толщине соединения, вырезать несколько образцов, при этом суммарная толщина их должна быть больше толщины соединения (черт. 1). В последнем случае должно быть указано положение образца в сварном соединении. Примечание. По требованию нормативно-технической документации на контролируемое сварное изделие можно применять уменьшенное количество образцов или образцы могут отбираться из других сечений соединения. 5.4. Толщина образца по всей длине его рабочей части и на участке перехода от рабочей к захватной части, осуществляемой по радиусу, должна быть постоянной. Форма и размеры образца и шероховатость его поверхности должны соответствовать данным, приведенным в табл. 1 и на черт. 2. Для образцов, вырезанных из труб, допускается правка захватной части. Правка и возможное изменение толщины металла не должны распространяться на рабочую часть образца и на участок перехода от рабочей к захватной части, осуществляемой по радиусу. 6. Методы испытаний Образец нагружают постепенно и непрерывно в направлении, перпендикулярном к оси сварного шва вплоть до разрушения. Скорость нагружения должна быть равномерной, в любом случае возможные отклонения скорости нагружения во время испытания должны быть возрастающими без резких изменений (см. ИСО 6892). 7. Оценка результатов 7.1. Предел прочности (временное сопротивление) при растяжении Rm должен подсчитываться как отношение максимальной нагрузки, которую выдерживает образец во время испытания, к исходной площади поперечного сечения образца в его рабочей части. Результаты испытания выражаются в ньютонах на квадратный миллиметр или в мегапаскалях. Размеры образца для испытаний

* Для труб малого диаметра размер при необходимости может быть уменьшен. ** LS – максимальная ширина шва после механической обработки. *** Для труб малого диаметра при необходимости могут применяться трубчатые образцы. Диаметр их должен равняться внешнему диаметру трубы.

S – толщина сварного соединения; а – толщина образца Примечание. Не обязательно вырезать образцы, перекрывающие друг друга по толщине соединения, хотя такой случай не исключается. Черт. 1. Положение образцов для испытания сварного соединения большой толщины

Примечание. Символы для обозначения шероховатости поверхности в соответствии с ИСО 1302. Черт. 2. Образец для испытаний

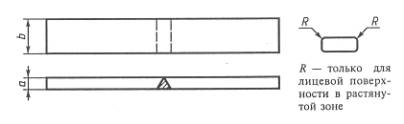

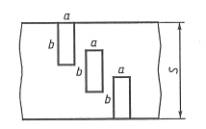

7.2. После разрушения необходимо осмотреть поверхность образца в месте разрыва. Данные о наличии дефектов, их количестве и типе должны заноситься в протокол испытания. 7.3. После окончания испытаний должно быть определено место разрыва. При необходимости, с этой целью, допускается травление боковой поверхности образца. 7.4. Результаты испытания должны оцениваться в соответствии с требованиями нормативно-технической документации на контролируемое изделие. (Введено дополнительно, Изм. № 4). ПРИЛОЖЕНИЕ 2РекомендуемоеИСО 5173-81 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытания на изгиб корнем шва или его лицевой поверхностью наружу образцов, вырезанных поперек шва»1. Назначение Настоящий стандарт устанавливает два способа проведения испытаний на изгиб образцов, вырезанных поперек шва из стыковых соединений, выполненных сваркой плавлением, с целью определения пластичности сварного соединения и отсутствия дефектов на поверхности растянутой зоны образца. Испытания проводят при расположении образцов корнем шва или его лицевой поверхностью наружу. Стандарт также регламентирует размеры образцов. 2. Область применения Настоящий стандарт распространяется на стыковые соединения из сплавов на основе железа, выполненные любым способом сварки плавлением. 3. Основные положения Испытуемый образец подвергается пластической деформации путем изгиба (без перегиба) так, чтобы одна из поверхностей шва находилась в процессе испытания в растянутой зоне. Испытания выполняются одним из двух способов, описанных в разделах 6 (испытание на изгиб с использованием оправки) и 7 (испытание на изгиб с использованием роликов). 4. Отбор образцов 4.1. Образец для испытаний отбирают непосредственно от контролируемого изделия или из специально сваренного для проведения испытаний контрольного соединения. Образец вырезают поперек сварного соединения так, чтобы после его механической обработки ось шва располагалась посередине длины образца. Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбираются образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ, кондиции сварочных материалов и др. 4.2. Маркировка каждого образца должна выполняться так, чтобы после изготовления можно было определить его положение в контролируемом изделии или в контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-техническая документация предусматривает проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытаний. 4.3. Вырезка образцов должна выполняться пригодным для данного случая способом. Резка на ножницах при толщине основного металла более 8 мм не допускается. При использовании термической резки или других методов, влияющих на состояние металла на поверхности реза, он должен располагаться на расстоянии не менее 8 мм от поверхности готового образца, но в любом случае исключающим влияние реза на результаты испытания. Исключение из этого правила допускается при испытании образцов, предназначенных только для выявления дефектов. В этом случае кромки образца зачищаются. 5. Обработка образцов 5.1. Окончательная обработка образцов должна производиться механическим способом. При обработке необходимо принять меры, предупреждающие поверхностное упрочнение или чрезмерный нагрев металла. В пределах длины L (черт. 3, 4) не должно быть царапин и надрезов, располагающихся поперек образца. 5.2. Образец по всей длине должен иметь прямоугольное практически постоянное сечение. Форма поперечного сечения приведена на черт. 1. При односторонних швах различают образцы для испытаний на изгиб: лицевой поверхностью наружу, когда в растянутой зоне находится лицевая наиболее широкая поверхность шва; корнем шва наружу, когда в растянутой зоне находится корень шва. При двустороннем шве – лицевой считается сторона, сваренная первой. Сторона, свариваемая второй, приравнивается к корню шва. 5.3. Выпуклость шва с обеих сторон должна зачищаться заподлицо с основным металлом. Обработка подрезов, если это не предусматривается нормативно-технической документацией, не допускается. 5.4. Для листового металла ширина образца b должна быть не более, чем 1,5а, но не менее 20 мм. Для труб ширина образца b должна соответствовать: при диаметре трубы не более 50 мм; S+0,10d (но не менее 8 мм); при диаметре трубы более 50 мм; S+0,05d (не менее 8 мм и не более 40 мм), где S – толщина трубы; d – наружный диаметр трубы. 5.5. Толщина образца а должна, как правило, равняться толщине основного металла вблизи сварного соединения. При толщине металла более 30 мм допускается вместо одного образца, толщина которого равна полной толщине соединения, испытывать несколько образцов при условии, что толщина каждого из них не менее 30 мм и что они охватывают всю толщину соединения (черт. 2). При использовании нескольких образцов следует указать их месторасположение по толщине сварного соединения. Примечание. Общее количество образцов или количество образцов, взятых в различных сечениях, должно устанавливаться нормативными документами на контролируемое изделие. 5.6. Кромки образца, попадающие при испытании в растянутую зону, должны быть закруглены механическим способом по радиусу R, не превышающему 0,2а, но не более 3 мм. 6. Способ испытания на изгиб с использованием оправки (черт. 3) 6.1. Испытуемый образец помещается на две параллельно расположенные роликовые опоры. Образец медленно и непрерывно деформируется путем приложения в средней части образца по оси шва перпендикулярно поверхности образца концентрированной нагрузки (трехточечный изгиб). 6.2. Нагрузка на образец передается с помощью оправки с закругленным концом диаметром D, который должен соответствовать требованиям нормативно-технической документации на контролируемое изделие. 6.3. Расстояние между опорами L (черт. 3) должно быть не более, чем L = D + 3а. 6.4. Испытание считается законченным, когда угол изгиба a (черт. 3) достигает значения, установленного в нормативно-технической документации на контролируемое изделие. 7. Способ испытаний на изгиб с использованием ролика (черт. 4) 7.1. Один край образца жестко закрепляется в устройстве, имеющем два параллельных ролика. Испытание должно проводиться медленно и непрерывно сосредоточенной нагрузкой, прикладываемой на образец через вращающийся внешний ролик с радиусом R. Изгиб осуществляется по дуге, центр которой совпадает с центром внутреннего ролика. 7.2. Диаметр внутреннего ролика D должен соответствовать требованиям, оговоренным в нормативно-технической документации на контролируемое изделие. 7.3. Испытание считается законченным, когда угол изгиба a (черт. 4) достигает величины, установленной в нормативно-технической документации на контролируемое изделие. 8. Оценка результатов испытаний После изгиба необходимо осмотреть наружную поверхность и стороны испытанного образца. Оценка результатов испытания должна проводиться в соответствии с требованиями нормативно-технической документации на контролируемое изделие. В протоколе испытаний должен быть указан способ испытания на изгиб.

L £ D + 3а

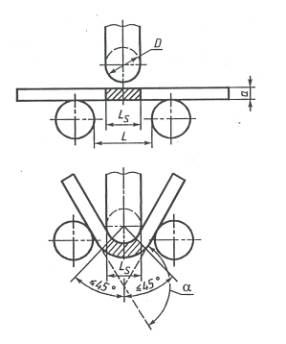

(Введено дополнительно, Изм. № 4). ПРИЛОЖЕНИЕ 3РекомендуемоеИСО 5177-81 «Соединения стыковые стальные, выполненные сваркой плавлением. Испытание на боковой изгиб образцов, вырезанных поперек шва»1. Назначение Настоящий стандарт устанавливает способ испытания на боковой изгиб образцов, вырезанных поперек шва из стыковых соединений, выполненных сваркой плавлением с целью оценки пластичности соединения и отсутствия в нем внутренних дефектов. Стандарт также регламентирует размеры образцов. 2. Область применения Настоящий стандарт распространяется на стыковые соединения из сплавов на основе железа толщиной не менее 10 мм, выполненные любым способом сваркой плавлением. 3. Основные положения Пластическая деформация образцов осуществляется без изменения направления изгиба. Образцы вырезаются из сварного соединения поперек шва таким образом, что ширина образца совпадает с толщиной соединения. Испытания выполняются одним из двух способов, описанных в разделах 6 (испытание на изгиб с использованием оправки) и 7 (испытание на изгиб с использованием роликов). 4. Отбор образцов 4.1. Образцы для испытаний вырезают непосредственно из контролируемого изделия или из специально сваренного для проведения испытаний контрольного соединения. Образцы вырезают поперек сварного соединения так, чтобы после механической обработки сечение шва располагалось по середине длины образца и являлось его шириной (черт. 1). Примечание. Контрольное соединение – специально изготовленное сварное соединение, из которого отбираются образцы при контроле качества промышленного изделия, квалификации персонала, результатов исследовательских работ, кондиции сварочных материалов. 4.2. Маркировка каждого образца должна выполняться так, чтобы после изготовления можно было определить его положение в контролируемом изделии или контрольном соединении. Термическая обработка контрольного соединения должна проводиться только в случае, когда нормативно-технической документацией предусмотрено проведение ее для контролируемого изделия. Данные о любой термической обработке должны заноситься в протокол испытания. 4.3. Вырезка образцов должна выполняться пригодным для данного случая способом. Резка на ножницах исключается. При использовании термической резки или других методов, оказывающих влияние на состояние металла на поверхности реза, он должен располагаться на расстоянии не менее 8 мм от поверхности готового образца, в любом случае, исключающем влияние реза на результаты испытания. 5. Механическая обработка образцов 5.1. Окончательная обработка образцов должна выполняться механическим способом, с соблюдением мер, исключающих поверхностное упрочнение или чрезмерный нагрев металла. В пределах длины образца L (черт. 3, 4) на его поверхности не должно быть поперечных рисок и царапин. 5.2. Образец, практически по всей длине, должен иметь постоянное прямоугольное сечение. Форма поперечного сечения приведена на черт. 1. 5.3. Выпуклость шва с обеих сторон должна быть защищена механическим способом заподлицо с основным металлом. 5.4. Толщина образца а должна быть не менее 10 мм и соответствовать диаметру оправки или ролика, устанавливаемому нормативно-технической документацией на контролируемое изделие. Ширина образца должна равняться толщине основного металла вблизи шва. 5.5. При исходной толщине соединения, превышающей 40 мм, допускается вместо одного образца, шириной равного полной толщине соединения, отбирать несколько образцов шириной 20-40 мм каждый при условии, что они охватывают всю толщину соединения (черт. 2). При использовании нескольких образцов следует указать их месторасположение по толщине сварного соединения. Примечание. Число образцов, отбираемых из различных сечений, устанавливается нормативно-технической документацией на контролируемое изделие. 5.6. Кромки образца, попадающие при испытании в растянутую зону, должны быть закруглены механическим способом по радиусу R, не превышающему 0,2а, но не более 3 мм. 6. Способ испытания на изгиб с использованием оправки (черт. 3) 6.1. При необходимости форму поперечного сечения сварного шва и его положение в образце определяют травлением. 6.2. Испытуемый образец помещается на две расположенные параллельно роликовые опоры. Он медленно и непрерывно деформируется за счет приложения в его средней части по оси шва сосредоточенной нагрузки. Нагрузка прилагается перпендикулярно поверхности образца. 6.3. Нагрузка на образец передается с помощью оправки. Диаметр ее устанавливается нормативно-технической документацией на контролируемое изделие. Примечание. При отсутствии в нормативно-технической документации соответствующих указаний диаметр закругленного конца оправки D выбирается таким, чтобы ширина LS после испытания вписывалась в угол, не превышающий 90 ° (черт. 3). 6.4. Расстояние между опорами L должно быть не более, чем L = D + 3а. 6.5. Испытание считается законченным, когда угол изгиба a (черт. 3) достигает значения, установленного нормативно-технической документацией на контролируемое изделие. 7. Способ испытания на изгиб с помощью ролика (черт. 4) 7.1. Один конец образца жестко закрепляется в устройстве для испытания, имеющем два параллельных ролика. Испытание должно проводиться медленно и непрерывно сосредоточенной нагрузкой, передаваемой на образец при помощи внешнего вращающегося ролика с радиусом R. Изгиб осуществляется по дуге, центр которой совпадает с центром внутреннего ролика. 7.2. Диаметр внутреннего ролика D устанавливается нормативно-технической документацией на контролируемое изделие. Примечание. При отсутствии в нормативно-технической документации специальных указаний диаметр внутреннего ролика D выбирается таким, чтобы ширина шва LS после испытания вписывалась в угол, не превышающий 90 ° (черт. 4). 7.3. Испытание считается законченным, когда угол изгиба a (черт. 4) достигает значения, установленного в нормативно-технической документации на контролируемое изделие. 8. Оценка результатов испытания После изгиба осмотреть наружную поверхность и стороны испытанного образца. Оценка результатов испытания проводится в соответствии с требованиями нормативно-технической документации на контролируемое изделие. В протоколе испытаний должен быть указан способ испытания на изгиб.

а – толщина образца; b – ширина;

L £ D+3а D ³ 1,3LS - а

(Введено дополнительно, Изм. № 4). ИНФОРМАЦИОННЫЕ ДАННЫЕ1. РАЗРАБОТАН И ВНЕСЕН Академией наук УССР РАЗРАБОТЧИКИ А.А. Казимиров, И.И. Зюбин, С.А. Островская 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР 03.03.66 № 4736 3. ВЗАМЕН ГОСТ 6996-54 4. Стандарт полностью соответствует СТ СЭВ 3521-82 - СТ СЭВ 3524-82, СТ СЭВ 6732-89 5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ (август 1997 г.) с Изменениями № 1, 2, 3, утвержденными в июне 1980 г., сентябре 1983 г., декабре 1990 г. (ИУС 8-80, 1-84, 5-91) СОДЕРЖАНИЕ

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/3949

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|

Сварка

покрытыми электродами, в защитном газе и газовая сварка

Сварка

покрытыми электродами, в защитном газе и газовая сварка

Сварка покрытыми электродами, в защитных

газах и газовая сварка

Сварка покрытыми электродами, в защитных

газах и газовая сварка