Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"53-03 ТК Технологическая карта на устройство монолитных перекрытий зданий по стальному профилированному настилу.

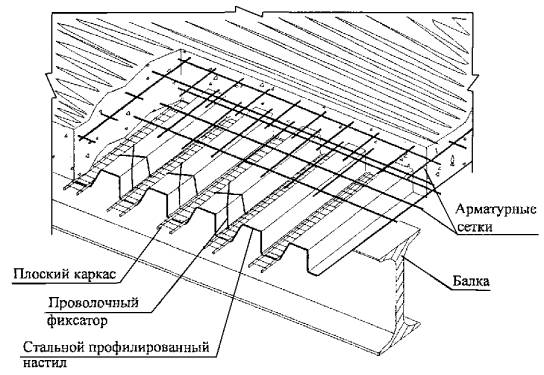

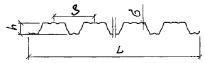

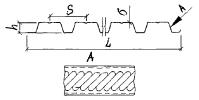

УТВЕРЖДАЮ Генеральный директор, к.т.н. ____________ С.Ю. Едличка «____» ____________ 2003 г. ТЕХНОЛОГИЧЕСКАЯ КАРТА 53-03 ТК Главный инженер _____________ А.В. Колобов Начальник отдела _____________ Б.И. Бычковский 2003 Карта содержит организационно-технологические и технические решения на устройство монолитных перекрытий зданий по стальному профилированному настилу, применение которых должно способствовать ускорению работ, снижению затрат труда и повышению качества монолитных перекрытий. В технологической карте приведены: область применения, организация и технологическая последовательность выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по безопасности и охране труда и технико-экономические показатели. Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в г. Москве. Технологическая карта служит технологическим документом при устройстве монолитных перекрытий с применением стального профилированного настила и предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством монолитных железобетонных работ. В разработке технологической карты участвовали сотрудники ОАО ПКТИпромстрой: - Черных В.В. - разработка технологической карты, компьютерная обработка и графика; - Холопов В.Н. - проверка технологической карты; - Бычковский Б.И. - техническое руководство, корректура и нормоконтроль; - Колобов А.В. - общее техническое руководство разработкой технологических карт; - к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации. СОДЕРЖАНИЕ 1. ОБЛАСТЬ ПРИМЕНЕНИЯ1.1 Настоящая технологическая карта разработана на устройство монолитного перекрытия с применением стального профилированного настила для зданий общественного и промышленного назначения. 1.2 В зависимости от конструктивных решений монолитное перекрытие может быть двух видов: 1.2.1. Монолитное перекрытие с использованием стального профилированного настила только в качестве несъемной опалубки. В данном случае используется профнастил в соответствии с ГОСТ 24045-94 «Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия». Армирование предусматривается плоскими арматурными каркасами и сетками, соответствующими требованиям ГОСТов, из стали класса А-I, А-II, В-I. Конструкция такого перекрытия представлена на рисунке 1. Рисунок 1 - Конструкция монолитного перекрытия с применением стального профилированного настила в качестве несъемной опалубки 1.2.2 Монолитное перекрытие с использованием стального профилированного настила в качестве несъемной опалубки и внешней арматуры. В данном случае используется профнастил в соответствии с техническими условиями 9608-Н60А-845ТУ с выштампованными рифами для обеспечения сцепления и совместной работы настила с бетоном. Целесообразно при опирании плиты на стальные прогоны обеспечивать их совместную работу за счет вертикальных стержневых анкеров, привариваемых по всем прогонам. В качестве дополнительной гибкой арматуры плиты рекомендуется арматурная сталь, соответствующая требованиям ГОСТов, следующих видов и классов: стержневая периодического профиля классов А-II и А-III, проволочная класса Вр. Вертикальные анкеры, закрепляющие настил на опорах, должны быть выполнены из арматурной стали периодического профиля классов А-II и А-III диаметром 12 - 16 мм. Конструкция данного перекрытия представлена на рисунке 2. Рисунок 2 - Конструкция монолитного перекрытия с применением стального профилированного настила в качестве несъемной опалубки и внешней арматуры 1.3 Стальной профнастил должен быть оцинкованным или иметь другое покрытие, обеспечивающее его коррозийную стойкость. Рекомендуемый перечень стального профилированного настила, используемый для монолитных перекрытий, представлен в таблице 1. Таблица 1 - Основные технические параметры стального профилированного настила

1.4 Для бетонирования перекрытия применяется тяжелые бетонные смеси на обычном или мелкозернистом заполнителе классов по прочности на сжатие не ниже В15, а также легкие бетоны на пористых заполнителях классов по прочности на сжатие В12,5. Подача и распределение бетонной смеси предусматривается при помощи автобетононасосов типа СБ-170, СБ-126 или фирм «Путцмайстер», «Швинг». Основные технические характеристики автобетононасосов представлены в таблице 2. Таблица 2 - Основные технические характеристики автобетононасосов.

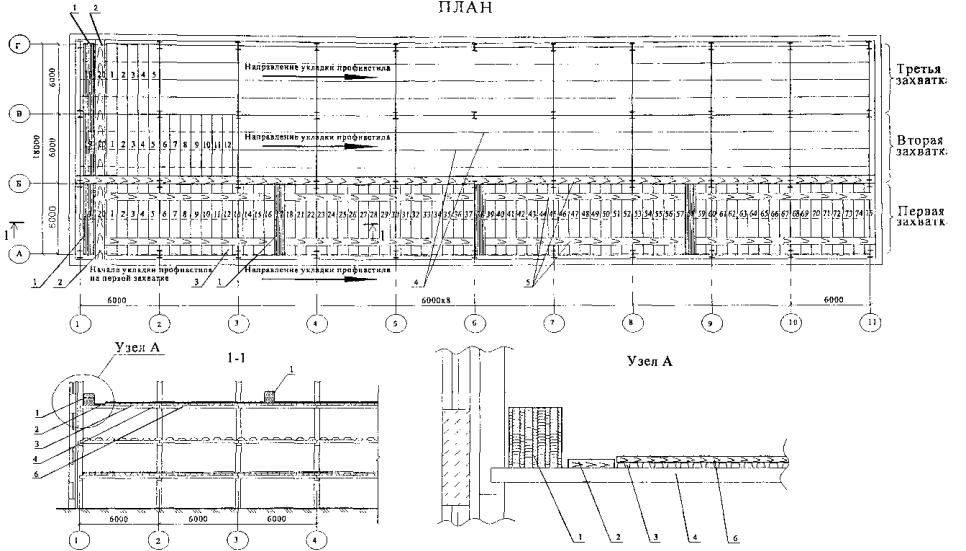

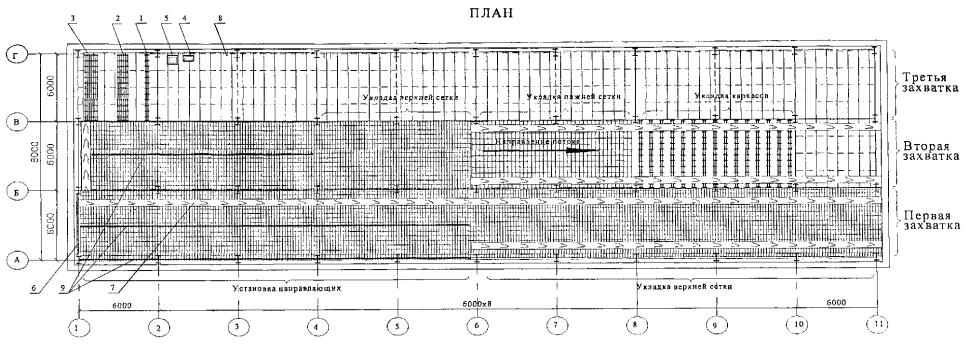

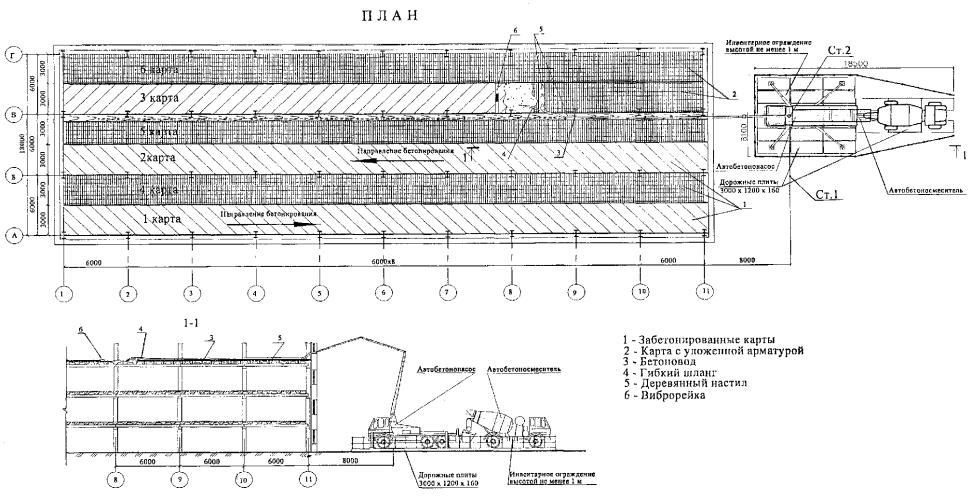

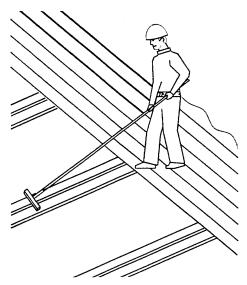

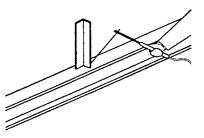

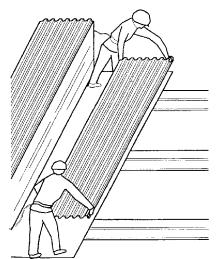

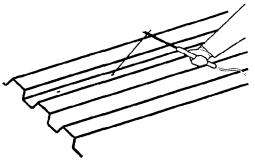

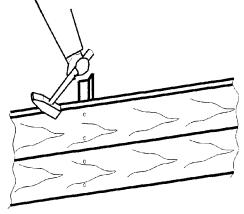

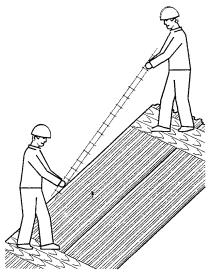

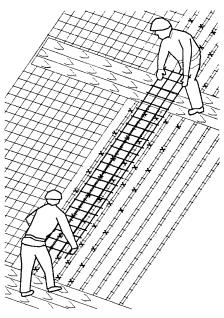

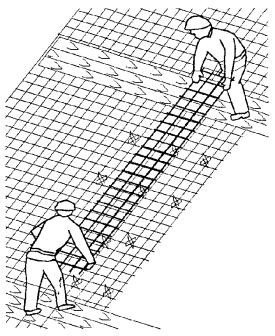

1.5 При использовании технологической карты необходима ее привязка к конкретным условиям строительной площадки. 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ2.1 Работы по устройству монолитных перекрытий с применением стального профилированного настила осуществляются в соответствии с рабочими чертежами, проектом производства работ, а также с соблюдением требований СНиП 3.01.01-85* «Организация строительного производства», СНиП 3.03.01-87 «Несущие и ограждающие конструкции», «Рекомендаций по проектированию монолитных железобетонных перекрытий со стальным профилированным настилом» НИИЖБ. 2.2 До начала производства работ по устройству монолитного перекрытия должны быть выполнены подготовительные работы, предусмотренные ППР, в том числе: - закончен монтаж металлических балок и прогонов перекрытий; - подготовлены механизмы, приспособления и оборудование; - осуществлена раскладка пакетов профилированного настила, арматуры (сеток и каркасов) в объеме, определенном ППР на захватку; - произведена разметка мест установки настилов и стоек для крепления торцевой опалубки; - установлены поддерживающие леса с подмостями и ограждениями. 2.3 Подбор настилов по профилю и размерам для объекта в целом необходимо производить с одного завода-изготовителя. 2.4 На строительную площадку стальные профили должны поставляться пакетами. Пакеты при транспортировании и хранении должны быть уложены на деревянные или из другого материала прокладки одинаковой толщины не менее 50 мм, шириной не менее 150 мм и длиной больше габаритного размера пакета не менее чем на 100 мм, расположенные не реже чем через 3 м. При транспортировании и хранении пакеты должны быть размещены в один ярус. 2.5 Длину пролета плиты рекомендуется назначать в пределах 1,5 - 3 м. Допускается принимать большие пролеты при устройстве временных опор на период бетонирования и вызревания бетона. 2.6 Листы крепятся к стальным прогонам точечной сваркой с принудительным проплавлением и формованием электрозаклепки с использованием штучных стандартных покрытых электродов или самонарезающими винтами, а к железобетонным балкам перекрытия - с помощью дюбелей. Между собой профнастил крепится комбинированными заклепками. Точки крепления профнастила к прогонам и балкам устанавливаются рабочими чертежами. 2.7 Стальной профилированный настил, используемый в качестве опалубки и арматуры плиты, должен иметь надежное сцепление с бетоном, что обеспечивается выштампованными при прокате рифами и специальными анкерными устройствами. В качестве анкерных устройств рекомендуются вертикальные стержневые анкеры из арматурной стали, привариваемые в процессе монтажа через лист настила к верхней полке стального прогона. Вертикальные стержневые анкеры привариваются по всем прогонам, служащим опорами стального профилированного настила в количестве, определенном проектом. Если совместная работа прогонов с плитой не учитывается, то число анкеров определяется из расчета плиты и принимается не менее одного в каждом гофре по концам профилированного настила и не менее одного через два гофра на промежуточных опорах при непрерывности на них настила. Расстояние от анкера до профнастила и грани прогона должно быть не менее 1,5 диаметра анкера, а между осями анкеров в одном гофре - не менее 70 мм. Длину анкеров следует принимать равной высоте плиты за вычетом величины защитного слоя от торца анкера до поверхности бетона. Ширина гофров для приварки анкеров должна быть не менее 50 мм. Необходимо соблюдать требования плотности примыкания стального профилированного листа к прогонам в местах приварки вертикальных анкерных стержней, обеспечивающие прочность сварки и отсутствие прожогов настила. Допускается зазор не более 0,5 мм. 2.8 Приварка стального профилированного настила, а также вертикальных анкеров должна производиться в соответствии с требованиями «Рекомендаций по технологии приварки втавр под флюсом стержней и оцинкованного профилированного настила к стальным конструкциям». НИИЖБ, М., 1984 г. и ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры». Для приварки профнастила к элементам каркаса должны применяться электроды типа Э50А марки УОНИ-13/55 диаметром 4 мм или другой соответствующей марки, удовлетворяющей требованиям ГОСТ 9466-75* и ГОСТ 9467-75*. Электроды перед сваркой должны прокаливаться при температуре 450 °С в течение 1 часа. 2.9 Стыки листов стального профилированного настила по длине следует выполнять на прогонах впритык без нахлеста. По ширине листы стыкуются путем нахлеста боковых граней профнастила, соединяя их между собой заклепками с шагом не более 600 мм (ОСТ 34-14-017-78, ТУ 67-74-75). 2.10 Верхняя часть балки, на которую устанавливается настил, должна быть сухой и очищенной от окалины, ржавчины, краски, грязи или мусора. 2.11 Армирование плиты перекрытия производят в соответствии с проектом. Замена арматурной стали по классу, сортаменту, марке должна быть согласована с проектной организацией. Перед установкой арматуры должна быть произведена проверка правильности монтажа смонтированного настила, а также точности расположения закладных в соответствии с проектом. Поверхность профилированного настила должна быть очищена от мусора и грязи. 2.12 Арматуру следует монтировать в последовательности, обеспечивающей правильное ее положение и закрепление, исключающее смещение при бетонировании перекрытия. Для обеспечения защитного слоя бетона в соответствии с проектом необходимо устанавливать специальные фиксаторы. 2.13 Арматурные сетки и каркасы должны храниться раздельно по партиям, при этом должны предусматриваться меры против их коррозии и загрязнения. 2.14 Транспортировку бетонной смеси к объекту необходимо производить автобетоносмесителями типа СБ-69Б, СБ-92В-2, СБ-159Б, СБ-172-1, СБ-24-1, СБ-230. 2.15 Перед укладкой бетонной смеси должны быть проверены и приняты все конструкции и их элементы, закрываемые в процессе последующего производства работ, с составлением актов скрытых работ. Непосредственно перед бетонированием настил должен быть очищен от мусора и грязи, а арматура - от налета ржавчины. 2.16 Бетонные смеси, предназначенные для транспортирования по трубопроводам, должны обладать однородной структурой, удобоперекачиваемостью и обеспечивать получение требуемых физико-механических характеристик бетона. Оптимальная подвижность бетонной смеси должна находиться в пределах 8 - 10 см, а водоцементное отношение - 0,4 - 0,6. 2.17 При подаче бетонной смеси на перекрытие высота свободного сбрасывания не должна превышать 1 м. 2.18 Подачу бетонной смеси бетононасосами необходимо выполнять в соответствии со следующими правилами: - перед началом работ бетононасос и весь комплект бетоновода должны быть испытаны гидравлическим давлением, величина которого указывается в паспорте установки; - назначенный состав и подвижность бетонной смеси должны быть проверены и уточнены на основании пробных перекачек смеси; - внутренняя поверхность бетоновода непосредственно перед бетонированием должна быть увлажнена и смазана цементным молоком; - при перерывах в перекачке смеси от 20 до 60 мин. необходимо каждые 10 минут перекачивать бетонную смесь по системе в течение 10 - 15 с на малых режимах работы бетононасоса. При перерывах, превышающих указанное время, бетоновод должен быть опорожнен, очищен и промыт; - распределение бетонной смеси следует осуществлять с помощью распределительной стрелы и бетоноводов, установленных в зоне бетонирования; 2.19 Укладку бетонной смеси следует производить полосами шириной 3 - 4 м через одну. 2.20 Во время дождя забетонированный участок должен быть защищен от попадания воды в бетонную смесь. Случайно размытый бетон следует удалить. Бетонирование конструкций должно сопровождаться соответствующими записями в журнале бетонных работ. 2.21 Движение людей по забетонированным конструкциям, а также снятие опалубки допускается лишь после достижения бетоном прочности в соответствии со СНиП 3.03.01-87, но не менее 1,5 МПа. 2.22 Работы по устройству монолитного перекрытия с применением стального профилированного настила выполнять в следующей технологической последовательности: - раскладка и крепление стального профилированного настила; - установка арматуры; - укладка бетонной смеси в перекрытие. 2.22.1 Раскладка и крепление стального профилированного настила. Укладку настила и его крепление к прогонам осуществлять захватками, которые определяются в соответствии с конструктивными особенностями здания и назначаются в ППР. Подачу настилов в зону производства работ осуществлять краном. Перед укладкой настила произвести очистку верхней полки балок от грязи и наледи при помощи скребков или стальных щеток, а затем приварить стальные стойки, к которым в последствии будет крепиться торцевая деревянная опалубка и направляющие. Раскладку настила производить в соответствии с рабочими чертежами вручную. Работы по укладке стального профилированного настила вести с деревянных мостиков, установленных по длине всего пролета и вдоль торца здания. Порядок раскладки стального профилированного настила представлен на рисунке 3. ПРИМЕЧАНИЕ: - Продольный деревянный настил после укладки профилированного настила в пролете А-Б демонтируется, дальнейшая укладка проводится с ранее уложенного настила. 1. Пакет с профилированным настилом - 20 шт.; 2. Поперечный деревянный настил; 3. Установленный профилированный настил; 4. Балки перекрытия; 5. Продольный деревянный настил; 6. Деревянный трап Рисунок 3 - Производство работ по укладке профилированного настила 1 - пакет с арматурными каркасами; 2 - пакет с нижней арматурной сеткой; 3 - пакет с верхней арматурной сеткой; 4 - ящик с проволочными фиксаторами Ф1; 5 - ящик с проволочными фиксаторами Ф2; 6 - торцевая опалубка; 7 - деревянный трап шириной 0,6 м; 8 - уложенный профилированный настил; 9 - направляющие для виброрейки Рисунок 4 - Производство работ по армированию плиты перекрытия Рисунок 5 - Производство работ по бетонированию плиты перекрытия Укладка и осаживание листов профнастила в местах нахлеста следует производить без повреждения его поверхности и без искажения формы. После укладки настила на стальные или железобетонные балки производят его крепление. При этом должно быть обеспечено плотное прилегание опорных частей стального профилированного настила к элементам каркаса в местах крепления. 2.22.2 Установка арматуры. Перед армированием перекрытия необходимо установить торцевую опалубку. Установку отдельных арматурных стержней, каркасов и сеток выполнять в соответствии с рабочими чертежами по захваткам в соответствии с рисунком 4. Подачу арматурных стержней, каркасов и сеток в зону производства работ осуществлять при помощи крана. Вначале в каждый гофр настила уложить арматурный каркас, затем в продольном и поперечном направлениях установить проволочные фиксаторы Ф1, нижнюю часть которых завести под каркас, создавая при этом проектную величину защитного слоя. На установленные проволочные фиксаторы уложить нижнюю арматурную сетку, на которую в свою очередь установить еще одни проволочные фиксаторы Ф2 и уложить верхнюю арматурную сетку. После укладки арматуры выполнить установку направляющих, разделяющих площадь перекрытия на зоны бетонирования в соответствии с рисунком 5. 2.22.3 Укладка бетонной смеси в перекрытие. Бетонирование плиты предусматривается при помощи автобетононасоса типа «Швинг» ВРД 600 HD. Места стоянок и маршрут передвижения автобетононасосов и автобетоносмесителей на строительной площадке определяют согласно ППР. Состав бетонной смеси, предназначенной для подачи автобетононасосом, должен быть подобран лабораторией согласно требованиям СНиП 3.03.01-87. Автобетононасос устанавливается на предусмотренную ППР стоянку и подготавливается к работе: устанавливаются аутригеры, раскрывается стрела. Монтируется бетоновод из металлических труб, концевой участок которого длиной 6 м, должен быть из резинотканевого шланга. Бетоновод следует укладывать на подкладки, козлы или стойки. Выбор трассы бетоновода должен осуществляться так, чтобы было как можно меньшее сопротивление, что достигается сокращением длины бетоновода и количества его изгибов. Особенно следует избегать применения колен с углом 90°. Вертикальные или наклонные участки бетоновода следует располагать не ближе 7 - 8 м от бетононасоса. Перед переходом с горизонтального участка на вертикальный необходимо установить игольчатый клапан или шиберную задвижку для предотвращения обратного потока бетонной смеси при остановке бетононасоса (с механическим приводом), ремонте или очистке бетоновода. Монтаж, демонтаж и ремонт бетоноводов, а также удаление из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного. Бетононасос с бетоноводами и вспомогательным оборудованием после сборки должен быть опробован и проверен. Перед бетонированием профилированный настил и бетонные поверхности рабочих швов должны быть очищены от мусора, грязи, масел, снега и льда, цементной пленки и др. Непосредственно перед укладкой бетонной смеси очищенные поверхности должны быть промыты водой и просушены струей воздуха. Перед перекачкой бетонной смеси растворяется и прогоняется по трубопроводу смазочный раствор. Бетонирование перекрытия выполнять в соответствии с рисунком 5, начиная от оси А с первой стоянки автобетононасоса. В первую очередь бетонируются карты 1, 2 и 3, затем 4, 5 и 6. Высота подачи бетонной смеси принята 15 м, площадь бетонирования 1080 м2. Автобетоносмесители подъезжают к загрузочному бункеру автобетононасоса и порциями разгружают бетонную смесь, которая автобетононасосом сразу же перекачивается в конструкцию плиты перекрытия. При помощи гибкого рукава бетонную смесь распределяют по площади бетонирования, начиная с наиболее удаленного участка. Бетонирование осуществлять на всю толщину перекрытия с одновременным уплотнением бетонной смеси глубинными вибраторами с последующим выравниванием виброрейкой. При уплотнении бетонной смеси глубинным вибратором последний погружается в уплотняемый слой вертикально или с небольшим наклоном. Погружение наконечника осуществлять быстро, после чего он, вибрируя, остается неподвижным в течение 10 - 15 сек., а затем медленно вытаскивается из бетонной смеси с тем, чтобы обеспечить заполнение смесью освобождаемого пространства. Уплотнение необходимо прекратить, когда оседание бетонной смеси не наблюдается, крупный заполнитель покрывается раствором, на поверхности появляется цементное молоко и прекращается выделение больших пузырьков воздуха. Шаг перестановки глубинного вибратора не должен превышать полуторного радиуса действия вибратора, который устанавливается визуально и зависит от подвижности бетонной смеси, степени армирования, формы конструкции. После завершения вибрирования и выравнивания бетонной смеси поверхность свежеуложенного бетона укрыть брезентом или мешковиной, которые должны поддерживаться во влажном состоянии. Можно использовать для укрытия слой влажных опилок или песка, которые насыпают через 3 - 4 часа после укладки бетона и поливают рассеянной струей воды из брандспойта до 5 раз в день. Уход должен продолжаться в течение 7 - 14 дней в зависимости от погоды и вида применяемого цемента до достижения бетоном 50 - 70 % проектной прочности. В осеннее и весеннее время года при температуре воздуха +5 °С и ниже, когда возможны заморозки, открытые поверхности бетона необходимо укрывать теплоизоляционными рулонными материалами. 2.23 Организация рабочего места. Организация рабочих мест при укладке профнастила, раскладке армокаркасов и сеток, а также при бетонировании плиты представлена на рисунке 6. 1. При укладке стального профилированного настила

2. При приварке стального профилированного настила

3. При раскладке каркасов

4. При раскладке верхних и нижних сеток 5. При бетонировании перекрытия

Условные обозначения: 1 - пакет со стальными профилированными настилами; 2 - деревянный настил; 3 - деревянный трап; 4 - стальные балки; 5 - устанавливаемый профилированный настил; 6 - опалубка; 7 - направление движения рабочего; 8 - уложенные каркасы; 9 - уложенная сетка; 10 - бетоновод; 11 - гибкий конец бетоновода; 12 - виброрейка; 13 - бетонная смесь; 14 - направляющие; М1, М2 - монтажники; Э1 - электросварщик; П1 - плотник; А1, А3 - арматурщики; Б1, Б2, Б3 - бетонщики Рисунок 6 - Организация рабочего места 2.24 При устройстве железобетонной плиты необходимо придерживаться следующей очередности работ: 2.24.1. Очистка балок перекрытия. Монтажник М1 с деревянного мостика, уложенного на металлические балки, очищает стальной щеткой или скребком верхние полки балок перекрытия от грязи.

2.24.2. Крепление металлических стоек под торцевую опалубку и направляющие. Электросварщик Э1 с деревянного мостика в намеченных местах приваривает металлические стойки.

2.24.3. Укладка стального профилированного настила. Монтажники М1 и М2 с деревянного настила укладывают профилированный настил на металлические балки.

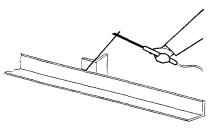

2.24.4. Приварка настила. Плотник П1 прижимает настил к балке перекрытия, а электросварщик Э1 приваривает его в нужной точке.

2.24.5. Установка торцевой опалубки. Рабочие П1 и Э1 крепят торцевую опалубку к ранее приваренным стойкам.

2.24.6. Раскладка арматурных каркасов. Арматурщики А1 и А2, удерживая каркас за концы, укладывают его в гофр настила.

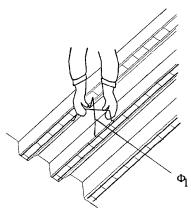

2.24.7. Установка проволочных фиксаторов. Арматурщик А1 устанавливает в каждый гофр фиксаторы Ф1.

2.24.8. Укладка нижних сеток. Арматурщики А1 и А2 укладывают арматурную сетку на фиксаторы Ф1.

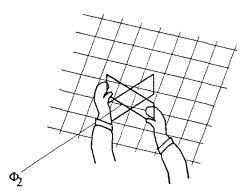

2.24.9. Установка проволочных фиксаторов. Арматурщик А2 устанавливает фиксаторы Ф2.

2.24.10. Установка верхних сеток. Арматурщики А1 и А2 укладывают на фиксаторы Ф2 арматурные сетки.

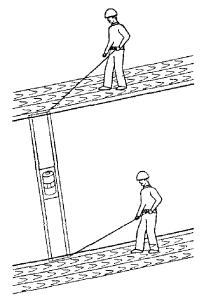

2.24.11. Установка направляющих. Плотник П1 и электросварщик Э1 на нужной отметке устанавливают направляющие и закрепляют их к стойкам электросваркой.

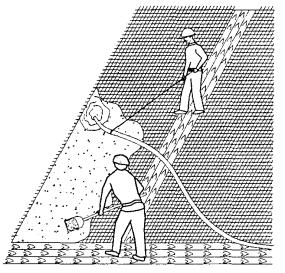

2.24.12. Бетонирование перекрытия. Бетонщик Б1 с деревянного мостика при помощи веревочной оттяжки направляет гибкий концевой шланг в место укладки бетонной смеси, а бетонщик Б2 распределяет лопатой бетонную смесь.

2.24.13. Уплотнение бетонной смеси. Бетонщик Б3, находясь на деревянном настиле, глубинным вибратором уплотняет бетонную смесь.

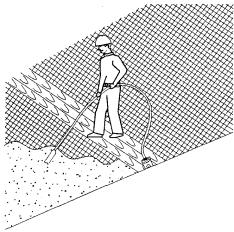

2.24.14. Выравнивание бетонной смеси. Бетонщики Б1 и Б2 устанавливают виброрейку на направляющие и передвигают ее за фалы, выравнивая поверхность бетонной смеси. При необходимости, бетонщик Б3 снимает излишки бетона лопатой или добавляет ее в выемки.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ3.1 Контроль качества работ по устройству монолитного перекрытия по профнастилу должен осуществляться специалистами службы строительной организации, оснащенной техническими средствами и обеспечивающей необходимую достоверность и полноту контроля. 3.2 Контроль качества работ должен включать входной контроль рабочей документации, материалов и изделий, операционный контроль производства работ по устройству монолитного перекрытия и приемочный контроль качества выполненных работ по перекрытию. 3.3 При входном контроле рабочей документации проводится проверка ее комплектности и достаточности в ней технической информации. При входном контроле материалов и изделий проверяется соответствие их стандартам, наличие сертификатов соответствия, гигиенических и пожарных документов, паспортов и других сопроводительных документов. Результаты проведения входного контроля должны быть занесены в «Журнал входного учета и контроля качества получаемых деталей, материалов, конструкций и оборудования». 3.4 Поступающий на строительство профилированный настил должен удовлетворять требованиям ГОСТ 24045-94 и техническим условиям 9608-Н60А-845ТУ. Предельные отклонения размеров всех типов профилей не должны превышать указанных в таблице 3. Таблица 3 - Предельные отклонения в размерах всех типов профилей

Размеры профилированных листов контролируют рулеткой по ГОСТ 7502-98, металлической линейкой по ГОСТ 427-75*, штангенрейсмасом по ГОСТ 164-90. Ширину и высоту листов измеряют на расстоянии от 40 до 500 мм, длину - по двум сторонам. Предельные отклонения по толщине профилированных настилов должны соответствовать предельным отклонениям по толщине заготовки нормальной точности прокатки по ГОСТ 19904-90 без учета толщины покрытия. Предельные отклонения не распространяются на отклонения по толщине в местах изгиба. Разность ширины крайних узких полосок гофров профилированных листов должны быть не менее 2 мм. На плоской части более узких полосок рекомендуется производить маркировку в виде продольного зигзага, окраски или другими способами. Серповидность профильных листов не должна превышать 1 мм на 1 м длины при длине профилей до 6 м и 1,5 мм на 1 м длины при длине профилей более 6 м. Общая серповидность не должна превышать произведения допускаемой серповидности на 1 м на длину листа в метрах. Волнистость на плоских участках профилированных листов не должна превышать 1,5 мм, а на отгибах крайних полосок - 3 мм. Серповидность по ребру гофра и волнистость профилированных листов проверяют поверочной линейкой длиной 1 м по ГОСТ 8026-92 и набором щупов по ТУ 2.034-225-87. Общую серповидность определяют с помощью струны, закрепленной на плоской горизонтальной поверхности, и линейкой по ГОСТ 427-75*. Косина резов профилированных листов не должна выводить длину листов за номинальный размер и предельное отклонение по длине. Косину резов профилированных листов измеряют линейкой по ГОСТ 427-75* и угольником по ГОСТ 3749-77*, установленным по крайнему гофру профиля. Качество покрытия (оцинкованного, алюмоцинкового, алюмокремниевого, алюминиевого) профилированных листов должно удовлетворять требованиям нормативных документов на материал исходной заготовки для профилирования. На поверхности цинкового покрытия профилированных листов не допускаются потертости, риски, следы формообразующих валиков, не нарушающие сплошность покрытия. Качество поверхности покрытия профилированных листов определяют визуально. Каждый пакет профилированного листа комплектуется ярлыком, который крепится к пакету. Маркировка должна содержать: - наименование или товарный знак предприятия-изготовителя; - условное обозначение профилированного листа; длину и количество профилированных листов в пакете; - теоретическую массу пакета; - номер пакета и партии; - клеймо технического контроля предприятия-изготовителя. 3.5 Поступающая на строительство арматурная сталь, закладные детали при приемке должны подвергаться внешнему осмотру и замерам. Каждая партия арматурной стали должна быть снабжена сертификатом, в котором указываются наименование завода-изготовителя, дата и номер заказа, диаметр и марка стали, время и результаты проведения испытаний, масса партии, номер стандарта. Каждый пакет, бухта или пучок арматурной стали должны иметь металлическую бирку завода-поставщика. При несоответствии данных сопроводительных документов и результатов проведенных контрольных испытаний этим требованиям партия арматурной стали в производство не допускается. 3.6 При входном контроле необходимо учитывать класс (марку) бетона по прочности на сжатие, который должен соответствовать указанному в рабочих чертежах. Бетон должен соответствовать требованиям ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия». Каждая партия бетонной смеси должна иметь документ о качестве, который включает следующие положения: - наименование вышестоящей организации; - изготовитель; - потребитель; - дата и время отправки бетонной смеси; - вид бетонной смеси и ее условное обозначение; - номер состава бетонной смеси; - класс или марка бетона по прочности на сжатие в возрасте, сут; - класс или марка бетона по прочности на растяжение при изгибе; - коэффициент вариации прочности бетона; - требуемая прочность бетона; - проектная марка по средней плотности (для легких бетонов); - наибольшая крупность заполнителя; - удобоукладываемость бетонной смеси у места укладки, см; - номер сопроводительного документа. Требования к составу, приготовлению и транспортированию бетонных смесей приведены в таблице 4. Таблица 4 - Требования к составу бетонных смесей

Для лучшего перекачивания бетонной смеси в нее следует вводить пластифицирующие или пластифицирующе-воздухововлекающие добавки в количестве от 0,1 до 0,2 %. Количество добавок принимается в процентах от массы цемента в пересчёте на сухое вещество, устанавливаемое проектной организацией. В состав бетонной смеси с крупным заполнителем должно входить такое количество цементного теста, заполнителей и растворной составляющей, при котором не только заполнялись бы пустоты в песке, щебне (гравии) и обволакивались зерна, но и обеспечивалась бы их некоторая раздвижка. Основные характеристики и ориентировочные составы бетонных смесей, пригодных для транспортирования по трубопроводам автобетононасосами, приведены в таблицах 5 и 6. Таблица 5 - Основные характеристики бетонных смесей

Таблица 6 - Состав бетонных смесей

Состав бетонной смеси должен уточняться и контролироваться строительной лабораторией для каждого конкретного случая. Подвижность готовой бетонной смеси, предназначенной для перевозки автобетоносмесителями, необходимо назначать с учетом ее изменения при перевозках на заданное расстояние: - при дальности перевозки до 15 км (время доставки от 15 до 20 мин.) в автобетоносмеситель загружается бетонная смесь заданной консистенции; - при дальности перевозки от 15 до 30 км загружается жесткая смесь с осадкой конуса 2 - 3 см (заданная осадка конуса достигается в процессе транспортировки путем добавления воды из бака автобетоносмесителя); - при дальности перевозки более 30 км загружается сухой бетонной смесью. При использовании песка влажностью более 4 % перевозка сухих смесей не допускается. 3.7 Операционный контроль осуществляется в ходе выполнения технологических операций для обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению. 3.8 Контроль качества работ по бетонированию перекрытий включает: - приемку работ, предшествующих бетонированию перекрытий, согласно требованиям СНиП 3.03.01-87, соответствующих требованиям рабочих чертежей проекта; - контроль производственных операций по схемам операционного контроля качества работ. Основным документом при операционном контроле является СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Результаты операционного контроля фиксируются в журнале производства работ. Перечень технологических процессов, подлежащих контролю, приведен в таблице 7. Таблица 7 - Перечень технологических процессов, подлежащих контролю

3.9 Контроль качества дуговой точечной сварки профилированного настила к стальным элементам осуществляется внешним осмотром сварных точек и испытанием контрольных образцов на отрыв или срез точки. При внешнем осмотре высота точки должна быть от 1 до 4 мм. Переход от головки точки к поверхности настила должен иметь плавные очертания. В центре могут иметь место небольшие углубления-кратеры, но не должно быть выделяющегося выступа, наличие которого свидетельствует о раковине в верхней части головки. В месте перехода литого металла головки точки к основному металлу настила не должно быть подрезов или прожогов. Недопустимы сквозные прожоги, образовавшиеся на местах, где должны быть точки. 3.10 Контроль качества бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательной является проверка прочности бетона на сжатие и сцепление сборного железобетона с монолитным. Прочность при сжатии бетона следует проверять на контрольных образцах изготовленных проб бетонной смеси, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкций. У места укладки бетонной смеси должен производиться систематический контроль ее подвижности. Контрольные образцы, изготовленные у места бетонирования и с используемым методом уплотнения, должны храниться в условиях твердения бетона конструкции. Сроки испытания образцов нормального хранения должны строго соответствовать предусмотренным проектной маркой (28 суток, 90 суток и т.д.) Сроки испытания контрольных образцов, выдерживаемых в условиях твердения бетона конструкции, назначаются лабораторией в зависимости от фактических условий вызревания бетона конструкции с учетом необходимости достижения к моменту окончания испытания проектной марки. 3.11 Контроль качества арматурных работ состоит в проверке: - соответствия проекту видов марок и поперечного сечения арматуры; - соответствия проекту арматурных изделий; - качества сварных соединений. 3.12 Приемка законченных железобетонных конструкций должна осуществляться в целях проверки их качества и подготовки к проведению последующих видов работ и оформляться в установленном порядке актом. Приемка железобетонных конструкций должна включать: - освидетельствование конструкций, включая контрольные замеры, а в необходимых случаях и контрольные испытания; - проверку всей документации, связанной с приемкой и испытанием материалов, полуфабрикатов и изделий, которые применялись при возведении конструкций, а также проверку актов промежуточной приемки работ; - соответствие конструкции рабочим чертежам и правильность ее расположения в плане и по высоте; - наличие и соответствие проекту отверстий, проемов, каналов, деформационных швов, а также закладных деталей и т.д. Отклонения в размерах и положении выполняемой конструкции (плиты перекрытия) не должны превышать отклонений, указанных в таблице 8, если допуски специально не оговорены в проекте. Приемку плит перекрытия следует оформлять актом на приемку ответственных конструкций в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Таблица 8 - Допускаемые отклонения в размерах и положении выполненных конструкций (таблица 11 СНиП 3.03.01-87)

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ4.1 Работы по устройству сборно-монолитного перекрытия типового этажа производятся с соблюдением требований СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», а также СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство». Рабочие при производстве работ должны иметь удостоверения на право производства конкретного вида работ, а также пройти первичный инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения». Допуск рабочих к выполнению работ разрешается только после их ознакомления (под расписку) с технологической картой и, в случае необходимости, с требованиями, изложенными в наряде-допуске. Рабочие должны быть обеспечены средствами индивидуальной защиты (каски, рукавицы, очки защитные, пояса предохранительные и др.) и обязаны пользоваться ими. 4.2 Электробезопасность на строительной площадке, участках работ, рабочих местах должна обеспечиваться в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования». В течение всего периода эксплуатации электроустановок на строительных площадках должны применять знаки безопасности по ГОСТ Р 12.4.026-2001. 4.3 Лица, ответственные за содержание строительных машин в работоспособном состоянии, обязаны обеспечивать техническое обслуживание и ремонт в соответствии с требованиями эксплуатационных документов завода-изготовителя. К машинистам грузоподъемных машин должны предъявляться дополнительные требования по безопасности и охране труда. 4.4 К работе по эксплуатации автобетононасоса допускаются лица не моложе 21 года, прошедшие специальное медицинское освидетельствование. Машинист автобетононасоса обязан иметь водительское удостоверение с правом управления транспортными средствами категории «С» и машиниста бетононасосных установок не ниже 4 разряда, должен изучить конструкцию автобетононасоса и пройти инструктаж по безопасности и охране труда. Организации и физические лица, применяющие машины, транспортные средства, производственное оборудование и другие механизмы, должны обеспечивать их работоспособное состояние. Перечень неисправностей, при которых запрещается эксплуатация средств механизации, определяется согласно документации завода-изготовителя этих средств. В кабине машиниста автобетононасоса должна быть установлена надежная радио- и телефонная связь с местом бетонирования. Во время бетонирования необходимо контролировать выносные опоры автобетононасоса и при необходимости их выравнивать. Запрещается ликвидация пробок путем увеличения давления в системе более максимального. Соединять стальные трубы бетоновода с резинотканевыми шлангами необходимо с помощью инвентарных хомутов на болтах. Применять в этих целях проволоку запрещается. Запрещается перегибать шланги с движущейся бетонной смесью. Над бетоноводами, уложенными в местах постоянного движения людей или транспортных средств, устанавливаются специальные мостики и переходы. Во избежание опрокидывания автобетононасоса запрещается удлинять концевой шланг стрелы. Запрещается производить работы под стрелой автобетононасоса, а также поднимать стрелой любые грузы. При работе в ночное время должно быть обеспечено достаточное освещение стоянки автобетононасоса и места укладки бетонной смеси в соответствии с требованиями ГОСТ 12.1.046-85. Техническое обслуживание и ремонт автобетононасоса, монтаж, демонтаж бетоновода производятся только после остановки двигателя и сброса давления в системе до атмосферного. Разъединение бетоноводов выполняется рабочими в защитных очках. При перемещении автобетононасоса своим ходом должны соблюдаться требования «Правил дорожного движения Российской Федерации». При перемещении автобетононасос должен находиться в транспортном положении. Передвижение автобетононасоса с полностью или частично выдвинутой стрелой запрещается. 4.5 При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланги не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо отключать. 4.6 Сварочные работы должны выполняться в соответствии с требованиями СНиП 12-03-2001, ГОСТ 12.3.002-86* и ППБ 01-03 «Правила пожарной безопасности в Российской Федерации». Передвижные источники сварочного тока на время их передвижения необходимо отключать от сети. Не допускается производить ремонт сварочных установок под напряжением. Длина первичной цепи между пунктом питания и передвижной сварочной установкой не должна превышать 10 м. Изоляция проводов должна быть защищена от механических повреждений (данные требования не относятся к питанию установки по троллейной системе). При производстве электросварочных работ на открытом воздухе над установками и сварочными постами должны быть сооружены навесы из несгораемых материалов. При отсутствии навесов электросварочные работы во время дождя или снегопада должны быть прекращены. К работе по электросварке допускаются лица, прошедшие соответствующее обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале и имеющие квалификационное удостоверение. При поступлении на работу электросварщики должны пройти предварительный медицинский осмотр, а при последующей работе в установленном порядке проходить периодические медицинские осмотры. Электросварщикам необходимо иметь квалификационную группу по электробезопасности не ниже II. Электросварщики должны обеспечиваться средствами индивидуальной защиты в соответствии с типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительными приспособлениями. 4.7 Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа. При обработке стержней арматуры, выступающих за габариты верстака, необходимо ограждать рабочее место, а у 2-х сторонних верстаков, кроме этого, разделять верстак посередине металлической сеткой высотой не менее 1 м. При резке стержней арматуры станками на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет. Необходимо закрывать щитами торцевые части стержней арматуры в местах общих проходов, имеющих ширину менее 1 м. Во избежание перегрузки подмостей не допускается хранение на них запасов арматуры. Запрещается находиться на каркасе до его окончательной установки и раскрепления и оставлять без закрепления установленную арматуру. 4.8 При производстве работ на высоте рабочая площадка должна быть ограждена инвентарным ограждением высотой не менее 1,2 м с отбойной доской по низу ограждения высотой 10 см. Для прохода людей при бетонировании конструкции по арматурным каркасам должны быть уложены деревянные настилы. Запрещается работать с непроверенных лесов, подмостей, а также настилов, уложенных на случайные неустойчивые опоры. 4.9 Пожарную безопасность на строительной площадке следует обеспечивать в соответствии с требованиями ППБ 01-03 «Правила пожарной безопасности в Российской Федерации» и ГОСТ 12.1.004-91*. Все работающие должны быть проинструктированы по правилам пожарной безопасности. В каждой смене должен быть назначен ответственный за противопожарную безопасность. Строительная площадка должна быть обеспечена противопожарным оборудованием и инвентарем согласно ГОСТ 12.1.004-91*. Характер противопожарного оборудования устанавливается по согласованию с местными органами государственного пожарного надзора в зависимости от степени пожарной опасности объекта и его государственного значения. Для соблюдения экологических норм на строительной площадке размещается емкость для слива загрязненной воды после промывки бетононасоса и установка для мойки колес с оборотным циклом водоснабжения. Запрещается сжигание строительного мусора на площадке. Строительный мусор должен быть вывезен, для чего используются контейнеры. 5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ5.1 Ведомость потребности в материалах, изделиях и конструкциях, подсчитанная на перекрытие площадью 100 м2 толщиной 180 мм, представлена в таблице 9. Таблица 9 - Ведомость потребности в материалах, изделиях и конструкциях на перекрытие площадью 100 м2

5.2 Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях представлена в таблице 10. Таблица 10 - Ведомость потребности в машинах, оборудовании, инструменте, инвентаре и приспособлениях

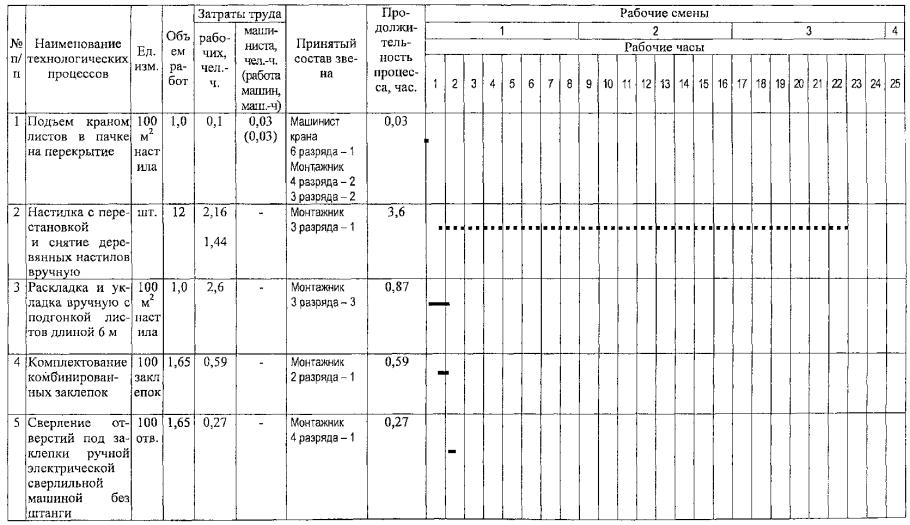

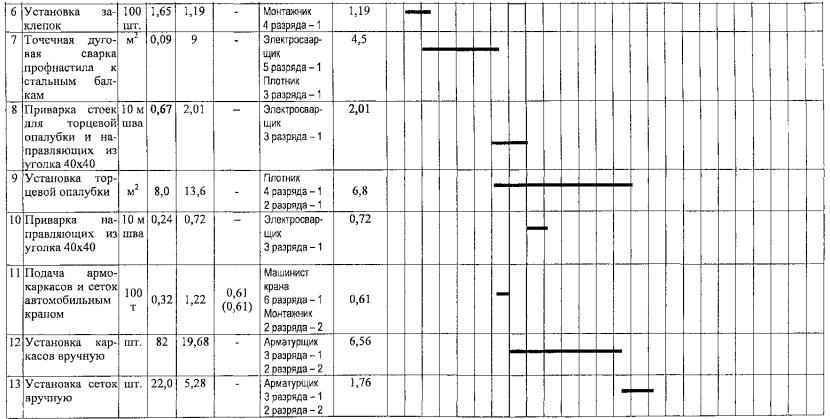

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ6.1 Калькуляция затрат труда и машинного времени на устройство монолитной плиты по профилированному настилу приведена в таблице 11. Таблица 11 - Калькуляция затрат труда и машинного времени на устройство плиты перекрытия типового этажа толщиной 180 мм Измеритель конечной продукции - 100 м2.

6.2 Календарный график производства работ представлен в таблице 12. 6.3 На основании таблиц 11 и 12 определены основные технико-экономические показатели на измеритель конечной продукции: Продолжительность работ на 100 м2, часы 24 Количество работающих в смену в максимальный период, чел. 9 Затраты труда, чел.-ч - на измеритель конечной продукции (на 100 м2) 90,39 - на 1 м2 перекрытия 0,9 Работа машин, маш.-ч 3,07 Выработка на 1 рабочего в смену, 1 м2 перекрытия 3,7 7. Перечень использованной нормативно-технической литературы1 СНиП 3.01.01-85*. Организация строительного производства. Издание 1995 г. 2 СНиП 3.03.01-87. Несущие и ограждающие конструкции. 3 СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования. 4 СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство. 5 ГОСТ 12.0.004-90. ССБТ. Организация обучения безопасности труда. Общие положения. 6 ГОСТ 12.1.004-91*. ССБТ. Пожарная безопасность. Общие требования. 7 ГОСТ 12.1.046-85. ССБТ. Строительство. Нормы освещения строительных площадок. 8 ГОСТ 12.3.002-86*. ССБТ. Работы электросварочные. Требования безопасности. 9 ГОСТ Р 12.4.026-2001. Цвета сигнальные, знаки безопасности и разметка сигнальная. 10 ГОСТ 7566-94. Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение. 11 ГОСТ 24045-94. Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия. 12 ГОСТ 26633-91. Бетоны тяжелые и мелкозернистые. Технические условия. 13 ГОСТ 14098-91. Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры. 14 ППБ 01-03. Правила пожарной безопасности в Российской Федерации. 15 СП 12-135-2003. Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда. 16 СП 12-136-2002. Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ. 17 Инструкция по транспортировке и укладке бетонной смеси в монолитные конструкции с помощью автобетоносмесителей и автобетононасосов. ОАО ПКТИпромстрой, М., 2002 г. 18 Каталог. Автобетононасосы и автобетоносмесители. Технические характеристики. ОАО ПКТИпромстрой, М., 1997 г. 19 Рекомендации по проектированию монолитных железобетонных перекрытий со стальным профилированным настилом. НИИЖБ. 20 Рекомендации по технологии приварки втавр под флюсом стержней и оцинкованного профнастила к стальным конструкциям. НИИЖБ. 21 Технологическая карта на укладку бетонной смеси в перекрытия с помощью автобетононасоса. ОАО ПКТИпромстрой, М., 1999. 22 Указания по установке и безопасной эксплуатации грузоподъемных кранов и строительных подъемников при разработке ПОС и ППР. ОАО ПКТИпромстрой, М., 2002.

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/44806

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|