Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"7351 ТК Технологическая карта на устройство монолитной железобетонной фундаментной плиты.

УТВЕРЖДАЮ Генеральный директор к.т.н. ___________ С.Ю. Едличка «02» ____02____ 200__ г. ТЕХНОЛОГИЧЕСКАЯ

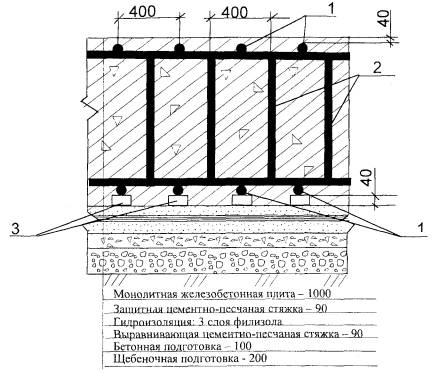

КАРТА 7351ТК Главный инженер __________ А.В. Колобов Исполнитель ____________ Е.А. Воинова 2002 Технологическая карта на устройство монолитной железобетонной фундаментной плиты содержит разделы: - область применения; - технология и организация выполнения работ; - требования к качеству и приемке работ; - требования техники безопасности и охраны труда, экологической и пожарной безопасности; - потребность в материально-технических ресурсах; - технико-экономические показатели. Технологическая карта предназначена для производителей работ, мастеров и бригадиров строительных организаций, работников технического надзора заказчика, а также инженерно-технических работников строительных и проектных организаций. В разработке технологической карты приняли участие: Воинова Е.А. - исполнитель и компьютерная обработка; Ярымов Ю.А. - главный инженер проекта; Бычковский Б.И. - корректура и нормоконтроль; к.т.н. Шахпаронов В.В. - научно-методическое руководство; к.т.н. Едличка С.Ю. - общее руководство. Технологическая карта не заменяет ППР (см. СНиП 3.01.01-85*) СОДЕРЖАНИЕ 1 ОБЛАСТЬ ПРИМЕНЕНИЯ1.1 Технологическая карта предназначена для применения при бетонировании монолитной фундаментной плиты на строительстве зданий и сооружений, при составлении проектов организации строительства и проектов производства работ для возведения объектов производственного и гражданского назначения. 1.2 В технологической карте предусмотрено вести работы по установке опалубки, арматуры и бетонированию фундаментной плиты при положительных температурах воздуха. При производстве работ в зимнее время года рекомендуется использовать технологические карты на производство монолитных бетонных работ при отрицательных температурах воздуха, разработанные ОАО ПКТИпромстрой в 1998 г. В качестве примера рассматривается устройство монолитной фундаментной плиты размерами в плане 44´20 м и толщиной 1 м (рисунок 1). 1.3 В технологической карте рассматриваются два варианта подачи бетонной смеси в конструкцию фундаментной плиты: - с применением автобетононасосов; - переносными бункерами емкостью 1 м3 с помощью крана. Рисунок 1 - Конструкция монолитной железобетонной плиты 1 - верхняя и нижняя арматура; 2 - плоские каркасы; 3 - пластмассовые фиксаторы. 1.4 Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, данных потребности в трудовых и материально-технических ресурсах. 2 ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ2.1 Устройство монолитной железобетонной плиты следует осуществлять в соответствии с рабочими чертежами конструкции плиты с соблюдением правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции». 2.2 До начала производства работ по устройству фундаментной плиты должны быть выполнены следующие подготовительные работы: - устроены временные автодороги, подъезды и проезды; - возведены все необходимые временные здания и сооружения; - выполнены противопожарные мероприятия; - завезены на стройплощадку необходимые машины, механизмы, приспособления и оборудование, а также арматурная сталь и элементы опалубки; - разбиты, закреплены и приняты по акту оси сооружения и реперы (СНиП 3.01.03-84 «Геодезические работы в строительстве»); - оформлены все необходимые акты на скрытые работы (щебеночное основание, бетонная подготовка, гидроизоляция); - подведены вода и электроэнергия; - проведены мероприятия, обеспечивающие безопасность производства работ; - подготовлено основание под фундаментную плиту. 2.3 Картой предусмотрена установка опалубки системы фирмы «Мева», состоящая из щитов размерами 135´90 см. Опалубка имеет следующий набор элементов: - щиты; - угловые элементы; - доборы; - опалубочные замки «Мева»; - направляющие опоры; - подкосы; - специальные гайки с резьбой. Щиты опалубки - рамной конструкции. Рамы изготовлены из закрытого стального коробчатого профиля с выгнутым гофром. Палуба щита выполнена из бакелитовой финской фанеры, закрепляемой к раме самонарезающимися винтами. Соединение щитов осуществляется опалубочными клиновыми замками, запатентованными фирмой. Опалубка устанавливается по всему периметру фундаментной плиты. Установка опалубки начинается с угловых точек. После позиционирования элементы опалубки сразу же подпираются снаружи подкосами, состоящими из консольных подпорок с функциональными распорками (рисунок 2) на расстоянии 3,5 м друг от друга. Рисунок 2 - Устройство подкосов опалубки 1 - консольная подпорка с соединительным шарниром, крепящимся фланцевым болтом к функциональной распорке; 2 - функциональная распорка; 3 - щит опалубки. Элементы опалубки соединяются двумя замками, а на углах плиты тремя замками. Схема соединения щитов опалубки показана на рисунке 3. Рисунок 3 - Схема соединения щитов опалубки 1 - клиновые замки системы «Мева»; 2 - опалубочные щиты; 3 - доборный элемент. На земле крепление опалубки осуществляется двумя грунтовыми шпильками. При привязке опалубки к конкретным размерам фундаментной монолитной железобетонной плиты возможен вариант перестановки щитов опалубки с начальных блоков на последующие при наборе до необходимой для распалубливания прочности бетона. 2.4 Перед монтажом арматуры должен быть произведен контроль за правильностью установки опалубки. Картой предусмотрен монтаж арматуры плоскими каркасами и отдельными стержнями. Замена предусмотренной проектом арматурной стали по классу, марке, сортаменту должна быть согласована с заказчиком и проектной организацией. Арматуру следует монтировать в последовательности, обеспечивающей правильное ее положение и закрепление. Для обеспечения проектного защитного слоя бетона необходимо устанавливать пластмассовые фиксаторы. Запрещается применение подкладок из обрезков арматуры, деревянных брусков и щебня. Смонтированная арматура должна быть закреплена от смещения и защищена от повреждений. Для прохода по арматуре при бетонировании картой предусмотрена установка трапов. Стыковые соединения арматуры выполняются при помощи контактной стыковой и точечной сварки. Крестовые пересечения стержней арматуры, смонтированных поштучно, в местах их пересечения скрепляются вязальной проволокой. При диаметре стержней 25 мм их скрепление по длине выполняется дуговой сваркой. Транспортирование и хранение арматурной стали следует выполнять согласно ГОСТу 7566-94. Приемка смонтированной арматуры, а также сварных стыков соединений должна осуществляться до укладки бетона и оформляться актом освидетельствования скрытых работ. Установку арматуры производят по блокам. Подачу арматурных стержней и каркасов в зону производства работ осуществляют в двух вариантах: автомобильным краном СМК-10 - 1 вариант; башенным краном КБ-404М - 2 вариант. Вначале производят работы на первом блоке. На заранее размеченное основание с интервалом 400 мм укладывают стержни в продольном направлении с одновременным фиксированием расстояния нижней арматуры от основания с помощью пластмассовых фиксаторов (защитный слой). Стыки продольных стержней по длине соединяются ручной дуговой сваркой электродами Э 50А по ГОСТ 9466-75*. Затем устанавливают плоские поддерживающие каркасы с шагом 400 мм, изготовленные из отдельных стержней на месте строительства. Пересечение продольных стержней с каркасами соединяют вязальной проволокой. После установки поддерживающих арматурных каркасов и крепления их к нижней арматуре укладывают верхние продольные стержни, сваривая соединения дуговой сваркой, с одновременной установкой пластмассовых фиксаторов для защитного слоя. После окончания работ на первом блоке производят установку арматуры на втором блоке в той же последовательности. 2.5 Бетонирование фундаментной плиты предусмотрено блоками, образующимися путем разрезки массива поперечными и продольными рабочими швами, объем бетона которых назначают с учетом возможности непрерывного подвоза и укладки бетонной смеси в конструкцию (рисунок 4). Рисунок 4 - Конструкция рабочего шва 1 - металлическая сетка; 2 - защитный слой бетона; 3 - места крепления сетки вязальной проволокой; 4 - верхняя арматура; 5 - плоский поддерживающий каркас; 6 - пластмассовые фиксаторы; 7 - нижняя арматура. Рабочие швы образуют установкой плоских каркасов, на которые при помощи вязальной проволоки крепят металлическую сетку с ячейками размером не более 10´10 мм. Перед укладкой бетонной смеси должны быть проверены и приняты все конструкции и их элементы, закрываемые в процессе последующего производства работ, с составлением акта на скрытые работы. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи. Поверхности опалубки должны быть покрыты смазкой. 2.6 Технология бетонирования фундаментной плиты может осуществляться в двух вариантах: с применением автобетононасоса и с помощью крана с переносными поворотными бункерами емкостью 1 м3. 2.7 Бетонирование фундаментной плиты по 1-му варианту может производиться с применением автобетононасосов, технические характеристики которых представлены в таблицах 1, 2 и 3. Настоящей картой предусмотрено бетонирование фундаментной плиты с помощью автобетононасоса марки СБ-126Б. Таблица 1 - Основные технические характеристики автобетононасосов отечественного производства

Таблица 2 - Основные технические характеристики автобетононасосов фирмы «PUTZMEISTER»

* МВ - «Мерседес-Бенц» Таблица 3 - Основные технические характеристики автобетононасосов фирмы «SCHWING»

* МВ - «Мерседес-Бенц»; DВ - «Даймлер-Бенц» Продолжение таблицы 3

* МВ - «Мерседес-Бенц»; DВ - «Даймлер-Бенц» Продолжение таблицы 3

* МВ - «Мерседес-Бенц»; DВ - «Даймлер-Бенц» Продолжение таблицы 3

* МВ - «Мерседес-Бенц» Продолжение таблицы 3

* МВ - «Мерседес-Бенц» Установка автобетононасоса на рабочей площадке разрешается после: - обеспечения горизонтальности площадки для автобетононасоса; - подготовки подкладок под аутригеры; - подготовки цементного теста (для пусковой смеси). Средняя производительность автобетононасоса ориентировочно принята 20 м3 бетона в час. Бетонирование плиты осуществляют блоками в соответствии со схемами на рисунке 5. Стоянки автобетононасоса назначены с учетом бетонирования каждого из 12-ти блоков с определенной стоянки. Автобетононасос устанавливают на стоянке и подготавливают к работе (устанавливают аутригеры, раскрывают стрелу, затворяют и прогоняют по трубопроводу пусковой раствор). Автобетоносмесители, подъезжая к загрузочному бункеру автобетононасоса, разгружают бетонную смесь, которую сразу же перекачивают в конструкцию фундаментной плиты. Технические характеристики автобетоносмесителей представлены в таблице 4. Бетонную смесь при помощи гибкого рукава распределяют в блоке бетонирования, начиная от наиболее удаленного места. После окончания бетонирования блока необходимо промыть трубопровод на стреле автобетононасоса, очистить бункер, убрать стрелу и аутригеры в транспортное положение. 2.8 Бетонирование фундаментной плиты по второму варианту производится с помощью крана и поворотных бункеров емкостью 1 м3. Фундаментную плиту бетонируют блоками в соответствии со схемой на рисунке 6. Таблица 4 - Основные технические характеристики автобетоносмесителей

Продолжение таблицы 4

* - в скобках приведена объемная масса бетонной смеси, т/м3 Бетонную смесь доставляют на строительство в автобетоносмесителях и выгружают в поворотные бункера, установленные на специально подготовленной площадке. Заполненный бетоном бункер подают краном КБ-404М в зону производства бетонных работ и выгружают в заданном месте. Укладку бетона осуществляют горизонтальными слоями по всей ширине одинаковой толщины без разрывов с одновременным направлением укладки в одну сторону во всех слоях бетонируемого блока с одновременным уплотнением бетонной смеси глубинными вибраторами. После распределения бетонной смеси по проектной отметки уплотнение верхних слоев бетона, выравнивание и заглаживание поверхности производят виброплощадкой. При любом варианте подачи бетонной смеси в армированные конструкции высота свободного сбрасывания не должна превышать 1 м. Укладка следующего слоя бетонной смеси должна быть произведена до начала схватывания бетона предыдущего слоя. 2.9 Уплотнение бетонной смеси осуществляют глубинными вибраторами. Толщина укладываемого слоя не должна быть более 1,25 длины рабочей части глубинного вибратора. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. Верхний уровень уложенной бетонной смеси должен быть на 50 мм ниже верха щитов опалубки. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и элементы укрепления опалубки. Верхняя поверхность фундаментной плиты выравнивается и уплотняется виброплощадкой, а затем заглаживается правилом. Уплотнение укладываемой бетонной смеси необходимо производить с соблюдением следующих правил: - шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия (рисунок 5); - глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5 - 10 см; - шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие на 100 мм площадкой вибратора границы уже провибрированного участка. Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь. Случайно размытый бетон следует удалить. Продолжительность вибрирования должна обеспечить достаточное уплотнение бетонной смеси (прекращение выделения из смеси пузырьков воздуха). Бетонирование сопровождается записями в «Журнале бетонных работ». В начальный период твердения бетон следует защищать от попадания атмосферных осадков или высушивания и в последующем поддерживать температурно-влажностной режим с созданием условий, обеспечивающих нарастание его прочности. 2.10 Оптимальный режим выдерживания бетона: температура +18 °С, влажность 90 %. Открытые поверхности бетона должны быть предохранены от вредного воздействия прямых солнечных лучей и ветра. Температурно-влажностные условия для твердения бетона обеспечиваются влажным состоянием его поверхности путем устройства влагоемкого покрытия и его увлажнения, выдерживания открытых поверхностей бетона под слоем воды, непрерывного распыления влаги над поверхностью бетона. В сухую погоду бетон из портландцемента поливают не менее семи суток, бетон на глиноземистом цементе - не менее трех суток. Поливка при температуре 15 °С и выше производится в течение первых трех суток днем не реже чем через каждые 3 ч и не реже одного раза ночью, а в последующее время - не реже трех раз в сутки. При температуре ниже 5 °С поливку не производят. 2.11 Распалубку начинают с угловой точки. Сначала демонтируют по участкам фланцевые гайки и стержни. Неподпираемая сторона опалубки должна при этом фиксироваться от опрокидывания или сразу же удаляться. 3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ3.1 Контроль качества работ по устройству монолитной фундаментной железобетонной плиты осуществляется прорабом или мастером с привлечением специальной строительной лаборатории. 3.2 Производственный контроль качества работ должен включать входной контроль рабочей документации, поставляемых строительных материалов, операционный контроль технологических процессов и приемочный контроль плиты (акт скрытых работ, акт приемки). 3.3 При входном контроле рабочей документации проводится проверка ее комплектности и достаточности в ней технической информации. При входном контроле материалов проверяется соответствие их стандартам, наличие сертификатов соответствия, гигиенических и пожарных документов, паспортов и других сопроводительных документов. 3.4 Поступающая на строительство арматурная сталь, закладные детали и анкеры при приемке должны подвергаться внешнему осмотру и замерам. Каждая партия арматурной стали должна быть снабжена сертификатом, в котором указываются наименование завода-поставщика, дата и номер заказа, диаметр и марка стали, время и результаты проведенных испытаний, масса партии, номер стандарта. Каждый пакет, бухта или пучок арматурной стали должны иметь металлическую бирку завода-поставщика. При несоответствии данных сопроводительных документов и результатов проведенных контрольных испытаний этим требованиям проекта партия арматурной стали в производство не допускается. 3.5 При входном контроле необходимо учитывать класс (марку) бетона по прочности на сжатие, который должен соответствовать указанной в рабочих чертежах. Бетон должен соответствовать требованиям ГОСТ 26633-91. 3.6 Инвентарная опалубка изготовляется централизованно на специализированном предприятии и поставляется комплектно с элементами крепления и соединения. Изготовитель должен сопровождать комплект опалубки паспортом с руководством по эксплуатации, в котором указывается наименование и адрес изготовителя, номер и дата выдачи паспорта, номенклатура и количество элементов опалубки, дата изготовления опалубки, гарантийное обязательство, ведомость запасных частей. Материалы опалубок должны отвечать соответствующим стандартам, а комплект опалубки должен иметь сертификат. 3.7 Операционный контроль осуществляется в ходе выполнения технологических операций для обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению. Основным документом при операционном контроле является СНиП 3.03.01-87 «Несущие и ограждающие конструкции». Результаты операционного контроля фиксируются в журнале производства работ. Перечень технологических процессов, подлежащих контролю, приведен в таблице 5. Таблица 5 - Перечень технологических процессов, подлежащих контролю

3.8 Контроль качества бетона заключается в проверке соответствия его физико-механических характеристик требованиям проекта. Обязательной является проверка прочности бетона на сжатие. Прочность при сжатии бетона следует проверять на контрольных образцах изготовленных проб бетонной смеси, отобранных после ее приготовления на бетонном заводе, а также непосредственно на месте бетонирования конструкции. У места укладки бетонной смеси должен производиться систематический контроль ее подвижности. Контрольные образцы, изготовленные у места бетонирования, должны храниться в условиях твердения бетона конструкции. Сроки испытания образцов нормального хранения должны строго соответствовать предусмотренным проектной маркой (28 сут., 90 сут. и т.д.). Сроки испытания контрольных образцов, выдерживаемых в условиях твердения бетона конструкции, назначаются лабораторией в зависимости от фактических условий вызревания бетона конструкции с учетом необходимости достижения к моменту испытания проектной марки. Физико-механические характеристики бетона допускается определять по результатам испытаний образцов - кернов цилиндрической формы, высверленных из тела конструкции. Движение людей по забетонированным конструкциям, а также установка на них опалубки для возведения вышележащих конструкций допускается лишь после достижения бетоном прочности не менее 1,5 МПа (СНиП 3.03.01-87). Транспортирование и подача бетонных смесей осуществляется автобетоносмесителями, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду в укладываемую бетонную смесь для увеличения ее подвижности. 3.9 При приемочном контроле производится проверка качества выполненных работ с составлением актов освидетельствования скрытых работ (подготовка основания под фундаментную плиту, арматурные работы). 3.10 В процессе проведения приемочного контроля смонтированной опалубки проверке подлежит: - соответствие форм и геометрических размеров опалубки рабочим чертежам; - жесткость и неизменяемость всей системы в целом и правильность монтажа поддерживающих опалубку конструкций. 3.11 Контроль качества арматурных работ состоит в проверке: - соответствия проекту видов марок и поперечного сечения арматуры; - соответствия проекту арматурных изделий; - качества сварных соединений. Приемка законченных бетонных и железобетонных конструкций должна осуществляться в целях проверки их качества и подготовки к проведению последующих видов работ и оформляться в установленном порядке актом. Приемка железобетонных конструкций должна включать: - освидетельствование конструкции, включая контрольные замеры, а в необходимых случаях и контрольные испытания; - проверку всей документации, связанной с приемкой и испытанием материалов, полуфабрикатов и изделий, которые применялись при возведении конструкций, а также проверку актов промежуточной приемки работ. - соответствие конструкции рабочим чертежам и правильность ее расположения в плане и по высоте; - наличие и соответствие проекту отверстий, проемов, каналов, деформационных швов, а также закладных деталей и т.п. Отклонения в размерах и положении выполненной конструкции не должны превышать отклонений, указанных в таблице 6, если допуски специально не оговорены в проекте. Таблица 6 - Допускаемые отклонения в размерах и положении выполненных конструкций

Приемку фундаментной плиты следует оформить актом на приемку ответственных конструкций в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции». 4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ4.1 Работы по устройству монолитной фундаментной плиты производятся с соблюдением требований СНиП 12-03-2001 «Безопасность труда в строительстве» Часть 1. Общие требования, а также СНиП III-4-80* «Техника безопасности в строительстве». Рабочие при производстве работ должны иметь удостоверения на право производства конкретного вида работ, а также пройти инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004-90 ССБТ «Организация обучения работающих безопасности труда. Общие положения». Допуск рабочих к выполнению работ разрешается только после их ознакомления (под расписку) с технологической картой и, в случае необходимости, с требованиями, изложенными в наряде-допуске на особо опасные работы. 4.2 Электробезопасность на строительной площадке, участках работ, рабочих местах должна обеспечиваться в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве». Часть 1. Общие требования. В течение всего периода эксплуатации электроустановок на строительных площадках должны применяться знаки безопасности по ГОСТ 12.4.026-76*. 4.1, 4.2 (Измененная редакция, Изм. № 1). 4.3 Лица, ответственные за содержание строительных машин в рабочем состоянии, обязаны обеспечивать проведение их технического обслуживания и ремонта в соответствии с требованиями эксплуатационных документов завода-изготовителя. К машинистам грузоподъемных машин должны предъявляться дополнительные требования по технике безопасности. Перемещение, установка и работа машин вблизи котлованов с неукрепленными откосами разрешается только за пределами призмы обрушения грунта на расстоянии, установленном в таблице 7. Таблица 7 - Наименьшие допустимые расстояния по горизонтали от основания откоса котлована до ближайшей опоры машины.

4.4 Подача автомобиля задним ходом в зоне, где выполняются какие-либо работы, должна производиться водителем только по команде лиц, участвующих в этих работах. 4.5 Бункера (бадьи) для бетонной смеси должны удовлетворять ГОСТ 21807-76*. Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе. Ежедневно перед началом укладки бетона необходимо проверять состояние тары, опалубки и арматуры. Обнаруженные неисправности следует незамедлительно устранять. При укладке бетона из бункера расстояние между нижней кромкой бункера и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м. 4.6 К работе по эксплуатации автобетононасоса допускаются лица не моложе 21 года, прошедшие специальное медицинское освидетельствование. Работать на неисправном автобетононасосе или автобетоносмесителе запрещается. Перекачку бетона следует осуществлять автобетононасосом, установленным с помощью аутригеров на выравненной площадке в пределах рабочей зоны. Между местом бетонирования и машинистом автобетононасоса должна быть установлена надежная визуальная или радиотелефонная связь. Передвижение автобетононасоса со стрелой, не установленной в транспортное положение, не допускается. Машинист и бетонщики, обслуживающие автобетононасос, должны работать в защитных касках. При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланги не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо отключать. 4.7 Сварочные работы должны выполняться в соответствии с требованиями СНиП 12-03-2001, ГОСТ 12.3.002-75* и ППБ 01-93** «Правила пожарной безопасности в Российской Федерации». Передвижные источники сварочного тока на время их передвижения необходимо отключать от сети. Не допускается производить ремонт сварочных установок под напряжением. Длина первичной цепи между пунктом питания и передвижной сварочной установкой не должна превышать 10 м. Изоляция проводов должна быть защищена от механических повреждений (данные требования не относятся к питанию установки по троллейной системе). При производстве электросварочных работ на открытом воздухе над установками и сварочными постами должны быть сооружены навесы из несгораемых материалов. При отсутствии навесов электросварочные работы во время дождя или снегопада должны быть прекращены. К работе по электросварке допускаются лица, прошедшие соответствующее обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале и имеющие квалификационное удостоверение. При поступлении на работу электросварщики должны пройти предварительный медицинский осмотр, а при последующей работе в установленном порядке проходить периодические медицинские осмотры. Электросварщикам необходимо иметь квалификационную группу по технике безопасности не ниже II. Электросварщики должны обеспечиваться средствами индивидуальной защиты в соответствии с типовыми отраслевыми нормами выдачи спецодежды, спецобуви и предохранительными приспособлениями. (Измененная редакция, Изм. № 1). 4.8 Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа. Во время армирования фундаментов арматурные стержни необходимо подавать в котлован только с помощью специальных траверс или спускать их по приспособленным для этих целей лоткам. Все работающие должны быть проинструктированы по правилам пожарной безопасности. В каждой смене должен быть назначен ответственный за противопожарную безопасность. Строительная площадка должна быть обеспечена противопожарным оборудованием и инвентарем согласно норм. Характер противопожарного оборудования устанавливается по согласованию с местными органами государственного пожарного надзора в зависимости от степени пожарной опасности объекта и его государственного значения. Для соблюдения экологических норм картой предусмотрена емкость для слива загрязненной воды после промывки бетононасоса и мойка для колес. Запрещается сжигание строительного мусора на площадке. Строительный мусор должен быть вывезен, для чего предусмотрены контейнеры. 5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ.5.1 Потребность в машинах, оборудовании и механизмах, приведенных в таблице 8, должна определяться с учетом выполняемых работ и технических характеристик. Таблица 8 - Ведомость потребности машин, механизмов и оборудования

5.2 Потребность в технологической оснастке, инструменте, инвентаре и приспособлениях должна определяться в соответствии с данными, приведенными в таблице 9. Таблица 9 - Ведомость потребности в оснастке, инструменте, инвентаре и приспособлениях.

(Измененная редакция, Изм. № 1). 5.3 Потребность в основных материалах, изделиях и конструкциях на устройство фундаментной плиты размерами в плане 44´20 м и толщиной 1,0 м приведена в таблице 10. Таблица 10 - Ведомость потребности в материалах, изделиях и конструкциях. Измеритель конечной продукции 1 плита

6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ6.1 Работы по устройству монолитной фундаментной железобетонной плиты выполняет комплексная бригада в следующем составе: - при устройстве фундаментной плиты с помощью автобетононасоса машинист крана 5 разряда - 1 человек такелажники 2 разряда - 2 человека арматурщики 3 разряда - 2 человека 2 разряда - 1 человек электросварщик 3 разряда - 1 человек плотники 4 разряда - 1 человек 2 разряда - 1 человек бетонщики 4 разряда - 1 человек 2 разряда - 2 человека машинист автобетононасоса 4 разряда - 1 человек. слесарь строительный 4 разряда - 1 человек ИТОГО: 14 человек - при устройстве фундаментной плиты с помощью крана машинист крана 5 разряда - 1 человек такелажники 2 разряда - 2 человека арматурщики 4 разряда - 2 человека 2 разряда - 1 человек электросварщики 3 разряда - 1 человек плотники 4 разряда - 1 человек 2 разряда - 1 человек бетонщики 4 разряда - 1 человека 2 разряда - 1 человека ИТОГО: 11 человек 6.2 Затраты труда и машинного времени на сооружение фундаментной плиты подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-строительные работы», введенным в действие в 1987 г. и приведены в таблицах 11 и 12. Таблица 11 - Калькуляция затрат труда и машинного времени на устройство фундаментной плиты с помощью автобетононасоса Измеритель конечной продукции 1 плита

Таблица 12 - Калькуляция затрат труда и машинного времени на устройство фундаментной плиты с помощью крана Измеритель конечной продукции 1 плита

Таблица 13 - График производства работ на устройство фундаментной плиты с помощью автобетононасоса Измеритель конечной продукции 1 плита

Графиком предусматриваются работы в одну смену. Таблица 14 - График производства работ на устройство фундаментной плиты с помощью крана Измеритель конечной продукции 1 плита

Графиком предусматриваются работы в одну смену. 6.3 Продолжительность работ по устройству монолитной фундаментной железобетонной плиты с помощью автобетононасоса определяется календарным графиком производства работ в таблице 13, продолжительность работ по устройству монолитной фундаментной железобетонной плиты с помощью башенного крана определяется графиком производства работ в таблице 14. 6.4 Технико-экономические показатели при устройстве фундаментной плиты с помощью автобетононасоса: на 1 плиту затраты труда, чел.-дн. - 96,9 затраты машинного времени, маш.-см. - 7,0 продолжительность работ, дн. - 12 6.5 Технико-экономические показатели при устройстве фундаментной плиты с помощью крана: затраты труда, чел.-дн. - 91,3 затраты машинного времени, маш.-см. - 7,6 продолжительность работ, дн. - 18 7 ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ1 СНиП 3.01.01-85*. Организация строительного производства. 2 СНиП 3.03.01-87. Несущие и ограждающие конструкции. 3 СНиП III-4-80.* Техника безопасности в строительстве. 4 СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования. 5 ППБ 01-93** Правила пожарной безопасности в Российской Федерации. 6 Нормативные показатели расхода материалов. Бетонные и железобетонные конструкции монолитные. Сборник 6. Госстрой России. 1993. 7 СНиП 3.01.03-84. Геодезические работы в строительстве. 8 ГОСТ 166-89*. Штангенциркули. Технические условия. 9 ГОСТ 5547-93. Плоскогубцы комбинированные. Технические условия. 10 ГОСТ 5781-82*. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия. 11 ГОСТ 7211-86*Е. Зубила слесарные. Технические условия. 12 ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия. 13 ГОСТ 7566-94. Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение. 14 ГОСТ 7948-80. Отвесы стальные строительные. Технические условия. 15 ГОСТ 9416-83. Уровни строительные. Технические условия. 16 ГОСТ 9466-75*. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. 17 ГОСТ 11042-90. Молотки слесарные стальные. Технические условия. 18 ГОСТ 14098-91. Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры. 19 ГОСТ 19596-87*. Лопаты. Технические условия. 20 ГОСТ 21807-76*. Бункера (бадьи) переносные вместимостью до 2 м3 для бетонной смеси. Общие технические условия. 21 ГОСТ 25573-82*. Стропы грузовые канатные для строительства. Технические условия. 22 ГОСТ 26633-91. Бетоны тяжелые и мелкозернистые. Технические условия. 23 ГОСТ 12.0.004-90. ССБТ. Организация обучения работающих безопасности труда. Общие положения. 24 ГОСТ 12.3.002-75*. ССБТ. Процессы производственные. Общие требования безопасности. 25 ГОСТ 12.4.010-75*. ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия. 26 ГОСТ 12.4.011-89. ССБТ. Средства защиты работающих. Общие требования и классификация. 27 ГОСТ 12.4.026-76*. Цвета сигнальные и знаки безопасности. 28 ГОСТ 12.4.035-78*. ССБТ. Щитки защитные лицевые для электросварщиков. Технические условия. 29 ГОСТ 12.4.087-84. ССБТ. Строительство. Каски строительные. Технические условия. 30 ОСТ 17-830-80. (Измененная редакция, Изм. № 1).

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/44807

На эту страницу сайта можно сделать ссылку:

На правах рекламы: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|