Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ОСТ 36-136-86 Конструкции строительные. Термическая резка. Общие требования.ОТРАСЛЕВОЙ СТАНДАРТ

Заместителем Министра монтажных и специальных строительных работ СССР от 3.12.1986 г. срок введения установлен с 01.07.1987 г. Настоящий стандарт распространяется на разделительную термическую резку заготовок деталей стальных конструкций зданий и производственных сооружений (доменных цехов и газоочисток, цилиндрических, вертикальных резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, опор линий электропередачи и т.д.), изготавливаемых из углеродистых и низколегированных сталей по ГОСТ 380-71, ГОСТ 14637-79, ГОСТ 19281-73, ГОСТ 19282-73, ГОСТ 23570-79 и ТУ 14-1-1772-76. Стандарт устанавливает общие требования к процессам термической резки: кислородной и плазменно-дуговой. 1. Технические требования к материалам и оборудованию1.1. Технические требования к материалам. 1.1.1. Металл, поступающий на термическую резку, должен удовлетворять требованиям СНиП III-18-75. Допускается производить термическую резку стальных листов и фасонного профиля (уголок, швеллер, двутавр) с нанесенным слоем грунта, если выделение вредных газов и аэрозолей при резке не превышает предельно допустимые концентрации вредных веществ, установленные СН 245-71, и не ухудшает качества поверхности реза. 1.1.2. Газы и жидкости, применяемые при термической резке, должны отвечать требованиям государственных стандартов, приведенных в табл.1 Выбор горючего и плазмообразующего газов следует производить с учетом возможности их бесперебойного получения, способов транспортировки и объема работ по резке. Таблица 1 Газы и жидкости, применяемые при термической резке

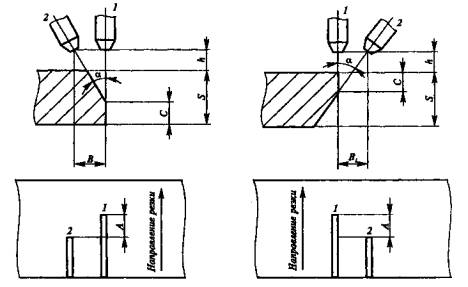

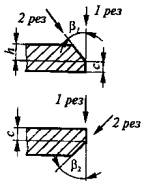

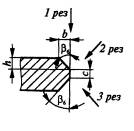

1.1.3. Для плазменно-дуговой резки следует применять циркониевые и гафниевые электроды (катоды). 1.2. Требования к оборудованию. 1.2.1. Для термической резки следует применять стационарные и переносные машины по ГОСТ 5614-74. Техническая характеристика основных машин и установок для термической резки листового металла, труб, фасонного и гнутого замкнутого сварного профиля приведена в табл. 1-5 справочного приложения 1. 1.2.2. При плазменно-дуговой резке следует применять аппаратуру по ГОСТ 12221-79, выпрямители по ГОСТ 14935-77. 1.2.3.Ручные резаки для кислородной резки должны соответствовать требованиям ГОСТ 5191-79. Машинные резаки для кислородной и плазменно-дуговой резки должны соответствовать требованиям рабочих чертежей и техническим условиям на изготовление машин. Для ручной и машинной кислородной резки на пропан-бутане и природном газе допускается применять серийные ручные и машинные резаки для ацетиленокислородной резки с рассверленной цилиндрической частью смесительной камеры до 3 мм и инжектора до 0,9 мм. Техническая характеристика резаков для ручной и машинной кислородной резки приведена в табл. 1-3 справочного приложения 2. 1.2.4. Для машинной и ручной кислородной резки следует применять мундштуки, изготовленные по рабочим чертежам организаций, перечень которых приведен в рекомендуемом приложении 3. Допускается применение мундштуков других конструкций, обеспечивающих качество поверхности реза в соответствии с п.3.1.5. стандарта. 1.2.5. Баллоны для хранения кислорода и ацетилена должны соответствовать требованиям ГОСТ 949-73, пропан-бутана - требованиям ГОСТ 15860-70. 1.2.6. Балонные сетевые и рамповые газовые редукторы для термической резки должны соответствовать ГОСТ 6268-78 и ГОСТ 13861-80. 1.2.7. Резиновые рукава для подачи газов к резаку должны соответствовать требованиям ГОСТ 9356-75. 1.2.8. Давление газов на входе в газорезательные машины, оснащенные тремя резаками и более, должно быть не менее: - кислорода - 0,7 МПа (7 кгс/см2); - ацетилена, пропан-бутана, природного газа - 0,12 МПа (1,2 кгс/см2). 1.2.9. Раскроечные столы для термической резки должны быть изготовлены с соблюдением следующих основных требований: - конструкция стола должна быть жесткой, исключающей его вибрацию, обеспечивать горизонтальное положение разрезаемого листа и свободное перемещение отхода в процессе резки; - опорная поверхность стола должна обеспечивать свободную укладку листа и удобный съем вырезанных деталей; - стол должен быть оснащен вентиляцией, обеспечивающей требования СН 245-71; - размеры стола должны выбираться из условий резки наибольших деталей. 1.2.10. Точность работы машины следует проверять не реже одного раза в неделю согласно требованиям ГОСТ 5614-74. В течение смены газорезчик обязан проверять точность работы машины путем выборочного контроля параметров вырезанных деталей. 1.2.11. Питание участков термической резки газами должно осуществляться централизованно от заводских или цеховых трубопроводов, подключенных к различным источникам питания: баллонным рампам, кислородным и ацетиленовым станциям газификации сжиженных газов, находящихся в передвижных или стационарных емкостях; компрессорным станциям. Перечень типовых проектов кислородных станций, стационарных и передвижных газификационных установок и газификаторов приведен в табл. 1, 2, справочного приложения 4. 1.2.12. Для подачи газа из сети к месту потребления должны быть установлены газоразборные посты. На газоразборных постах горючих газов должен быть установлен предохранительный затвор против обратного удара и запорный вентиль, на газоразборных постах кислорода - входной вентиль и редуктор. Техническая характеристика газоразборных постов для кислорода и горючих газов приведена в справочном приложении 5. 1.2.13. Предохранительные жидкостные затворы для ацетилена должны удовлетворять требованиям ГОСТ 8766-81. Для пропан-бутана и природного газа следует применять сухие предохранительные затворы и обратные клапаны. Допускается применение жидкостных предохранительных затворов по ГОСТ 8766-81. Техническая характеристика предохранительных затворов приведена в справочном приложении 6. 2. Требования к квалификации рабочих.2.1. К выполнению термической резки допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное техническое обучение, а также инструктаж по технике безопасности в соответствии с ГОСТ 12.0.004-79. Основные темы для составления программ подготовки газорезчиков приведены в рекомендуемом приложении 7. 2.2. Основанием для допуска газорезчиков к работе является удостоверение, выданное по результатам испытаний аттестационной комиссией предприятия (организации). Основные вопросы для теоретических испытаний изложены в рекомендуемом приложении 8. 3. Процессы и режимы термической резки3.1. Общие положения 3.1.1. Выбор способа термической резки осуществляется технологической службой предприятия согласно требованиям настоящего стандарта в зависимости от толщины стали, конфигурации вырезаемых деталей, их назначения и серийности, наличия соответствующего оборудования. 3.1.2. Машинную кислородную резку следует применять при: - роспуске листов и фигурной вырезке деталей из листов толщиной 5-160 мм; - подготовке элементов конструкций под сварку с разделкой и без разделки кромок; - прямой и фасонной резке труб круглого и прямоугольного сечения; - при вырезке деталей из фасонного профиля. 3.1.3. Машинную плазменно-дуговую резку следует применять при: - роспуске листов и фигурной вырезке деталей из листов, толщиной 3-100 мм; - вырезке элементов конструкций под сварку без разделки кромок; - резке труб и гнутых замкнутых сварных профилей. Плазменно-дуговую резку элементов конструкций под стыковые соединения, выполняемые автоматической сваркой под флюсом, следует производить с использованием в качестве плазмообразующей среды кислорода, а при использовании воздуха с применением технологических приемов, направленных на снижение степени азотирования кромок вырезаемых деталей (подача в канал сопла и в зону реза воды, уменьшение скорости резки). 3.1.4. Ручную резку следует применять при вырезке деталей из фасонного профиля (при отсутствии механизированного оборудования) и как вспомогательную операцию при вырезке деталей (резка перемычек и отходов, пробивка отверстий). Допускается ручная резка труб по разметке с последующей зачисткой кромок. 3.1.5. Кромки деталей из низколегированной стали, включая высокопрочные, после машинной кислородной резки и плазменно-дуговой резки, не подлежащие сварке или не полностью проплавляемые при сварке и соответствующие по шероховатости реза требованиям СНиП III-18-75, допускается не подвергать последующей механической обработке, а после ручной кислородной резки - подлежат механической обработке. 3.2. Кислородная резка 3.2.1. Режимы резки следует назначать в зависимости от толщины разрезаемого металла, требований к качеству реза, чистоты кислорода и конструкции мундштуков. Расстояние от мундштука до поверхности разрезаемого металла должно поддерживаться в пределах l + (2 - 5) мм где l - длина ядра пламени, мм. Режимы ручной и машинной кислородной резки углеродистых и низколегированных сталей с использованием кислорода чистотой 99,5% и применением в качестве горючего газа ацетилена, пропан-бутана и природного газа приведены в табл.1-6 рекомендуемого приложения 9. 3.2.2. Для подготовки кромок под сварку следует применить машинную кислородную резку без последующей механической обработки. Конструктивные элементы кромок под сварку должны соответствовать требованиям ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76 или требованиям чертежа. 3.2.3. Кислородную резку деталей с образованием скоса кромки под сварку следует производить по двум схемам: - по контуру с последующим образованием скоса кромки под сварку; - по контуру с одновременным образованием скоса кромки под сварку. 3.2.4. Вырезку деталей по контуру следует производить на стационарных газорезательных машинах, а последующий скос кромок под сварку - переносными газорезательными машинами. Допускается скос кромок под сварку выполнять ручной кислородной резкой при условии обеспечения точности разделки кромок. 3.2.5. Резку односторонних и двусторонних скосов кромок деталей переносными газорезательными машинами следует выполнять согласно схемам, приведенным в табл. 1 рекомендуемого приложения 10. Расстояние от линии начала скоса до контура детали в зависимости от глубины угла скоса следует выбирать по данным табл.2 рекомендуемого приложения 10. 3.2.6. Блоком резаков следует вырезать деталь, кромки которых имеют односторонние и двусторонние скосы с притуплением и без притупления. Боковые резаки при выполнении односторонних скосов (черт.1) следует устанавливать в следующей последовательности: резак, формирующий верхний скос кромки, на расстоянии В, определяемом по формуле: B = (S + h - C) tg αрезак, формирующий нижний скос, на расстоянии В1 определяемом по формуле: В1 = (h + С) tg α где S - толщина разрезаемого листа, мм; h - расстояние от резака до поверхности листа, мм; С - величина притупления, мм; α - угол между осями каналов резаков, град. Установка резаков при выполнении односторонних скосов

1, 2 - машинные резаки А - расстояние между осями резаков в направлении резки, равное 25 мм При выполнении двусторонних скосов (черт.2) боковые резаки следует устанавливать в следующей последовательности: резак, формирующий верхний скос, на расстоянии В2, определяемом по формуле: B2 = ((S - C)/2 + h) tg α резак, формирующий нижний скос, на расстоянии В3, определяемом по формуле: В3 = ((S + C)/2 + h) tg α Установка резаков при выполнении двусторонних скосов

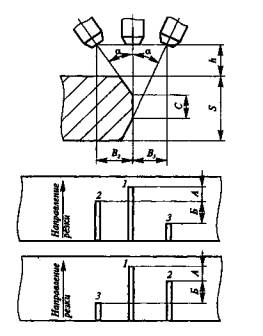

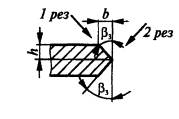

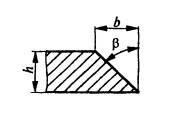

1, 2- машинные резаки А, В - расстояния между осями резаков в направлении резки, равные соответственно 15 и 20 мм 3.2.7. Настройку резаков по высоте относительно листа, а также относительно друг друга, при отсутствии на оборудовании специальных лимбов, следует осуществлять с помощью линейки (ГОСТ 427-75). 3.2.8. Резку металла толщиной менее 10 мм следует выполнять кислородом низкого давления способом "углом вперед" (угол наклона резака от вертикали 40-50°). 3.2.9. Пакетную резку следует выполнять при условии, что пакет собран из выправленных листов, в направлении резки скреплен скобами или струбцинами, а по торцам - электроприхватками. Для получения устойчивого процесса резки и кромок поверхности реза с шероховатостью по 1-2 классу по ГОСТ 14792-80, пакетную резку следует выполнять кислородом низкого давления. Для облегчения врезания режущей струи в металл в месте начала реза следует наплавлять на торец пакета вертикальный валик. Для предохранения верхнего и нижнего листов пакета от оплавления следует применять пластины из металла, идущего в отход. 3.2.10. При ручной резке фасонного профиля необходимо соблюдать следующие требования: - режущую струю следует направлять так, чтобы избежать повреждения близлежащей полки или стенки профиля; - резку уголка, швеллера и профиля круглого (или прямоугольного) сечения следует выполнять за один проход без перерыва (см. черт. 3); - при резке двутавра или тавра следует вначале разрезать полки, а затем стенки профиля. При приближении к середине полки резак необходимо отклонять от стенки на 15-20° от выплеска шлака. После прохождения стенки резак следует вернуть в прежнее положение, не прерывая резки (см. черт. 3). Ручная резка фасонного профиля

3.2.11. Резку двутавровой балки на тавры следует производить переносными газорезательными машинами, составляя в начале реза, перемычку длиной 30 ÷ 40 мм и через каждые 1,5 метра - длиной 100 мм. 3.2.12. Для уменьшения деформаций деталей, вырезаемых одним резаком, необходимо выполнять следующие требования: - в первую очередь вырезать отверстия; - вырезку деталей начинать от одной из кромок листа, последовательно переходя от одной детали к другой в направлении к противоположной кромке; - при составлении карт раскроя деталей, по возможности, применять совмещенные резы; - узкие и длинные детали (l > 6b, где l - длина, a b - ширина детали) располагать вдоль продольной кромки, причем более длинные детали располагать ближе к кромке, от которой начинается резка, более короткие детали располагать к середине листа и к противоположной кромке. Вырезку начинать с узких и длинных деталей, расположенных у кромки; - детали, имеющие одну кромку с вырезами, располагать этой кромкой в сторону кромки листа, от которой начинается вырезка деталей; - начало и направление реза каждой детали должны быть такими, чтобы кромка, соединяющая деталь с основной массой листа, обрезалась в последнюю очередь; - если одна деталь занимает большую часть листа, то вырезку необходимо начинать с этой детали; - при кислородной резке полос толщиной до 12 мм необходимо оставлять перемычки через 800 мм для ширины до 100 мм, через 1200 мм - для ширины 101-200 мм, через 1800 мм - для ширины 201-300 мм, через 2500 мм - для ширины свыше 300 мм, длина перемычек должна быть не менее 15 мм. Перемычки следует оставлять на обеих продольных кромках так, чтобы они лежали на одной прямой, перпендикулярной длинным кромкам листа (детали). При вырезке деталей толщиной более 12 мм допускается резка без перемычек; - вырезку деталей из тонкого металла (до 10 мм) следует вести на предельно высоких скоростях, допускаемых рекомендуемыми режимами резки. 3.2.13. Резку длинных и узких полос следует производить одновременно двумя или большим количеством резаков. 3.3. Плазменно-дуговая резка 3.3.1. Плазменно-дуговая резка должна производиться на постоянном токе прямой полярности (минус на электроде). 3.3.2. Плазменно-дуговую резку деталей по замкнутому контуру резаком с вихревой стабилизацией дуги по часовой стрелке следует производить против часовой стрелки, чтобы деталь по отношению к линии реза находилась с левой стороны. Вырезать отверстия в деталях следует по часовой стрелке. 3.3.3. Режимы плазменно-дуговой резки деталей резаком с вихревой стабилизацией дуги приведены в табл.7 рекомендуемого приложения 9. 4. Требования к качеству вырезаемых деталей, методы контроля4.1. Вырезанное термической резкой детали по отклонениям от проектных линейных размеров должны соответствовать требованиям раздела I СНиП III-18-75. Допустимые отклонения от номинальных размеров скосов кромок под сварку должны соответствовать ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76. 4.2. Шероховатость поверхности реза после ручной кислородной резки, машинной кислородной и плазменно-дуговой резки должны соответствовать требованиям СНиП III-18-75. 4.3. Отклонение поверхности реза от перпендикулярности сопрягаемых кромок должны соответствовать требованиям СНиП III-18-75, а свободных кромок должно соответствовать третьему классу по ГОСТ 14792-80. 4.4. Количество выхватов на поверхности реза деталей, вырезанных ручной и машинной термической резкой, должно соответствовать требованиям СНиП III-18-75. 4.5. На нижних кромках поверхностей реза допускается образование грата, который удаляется по принятому на заводе технологическому процессу изготовления деталей, сборки и сварки конструкций. Допускается наличие грата в виде валика оплавленного металла на нижней кромке поверхности реза после плазменно-дуговой резки, если размеры валика не превышают 0,6 мм по высоте и 1,2 мм по ширине. 4.6. Габаритные размеры деталей необходимо проверять путем замеров при помощи измерительного инструмента или шаблона. Отклонения углов разделки кромок под сварку определяют при помощи угломера или шаблона. Перечень измерительного инструмента приведен в справочном приложении 11. 4.7. Контроль за процессом резки и качеством поверхности реза осуществляется газорезчиком и мастером участка. Выборочный контроль качества поверхности реза производится службой технического контроля не реже двух раз в смену. 5. Требования безопасностиРазработка технологического процесса, организация и выполнение работ по термической резке должны производиться в соответствии с требованиями безопасности, изложенными в документах, приведенных в табл. 2. Таблица 2 Перечень нормативно-технических документов по требованиям безопасности

Приложение 1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Тип |

Типоразмер по ГОСТ 5614-74 |

Система контурного управления |

Класс точности |

Количество |

Скорость резки, мм/ мин |

Потребляемая мощность, кВт |

Масштаб копирования |

Наибольшие размеры обрабатываемого листа, мм |

Назначение |

|||

|

суппортов |

резаков на суппорте |

длина |

ширина |

толщина |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

ПКЦ 3,5-6-10УХЛ4 |

ПК-3,5 |

Ц |

1 |

2 |

1-3 |

50-600 |

4,0 |

- |

8000 |

3500 |

100-при вертикальной резке; 80-при резке со скосом кромок |

Фигурная вырезка деталей с вертикальными кромками и со скосом кромок под сварку из углеродистой стали |

|

ПКФ 2,5-1-6У4 |

ПК-2,5 |

Ф |

2 |

2 |

1 |

70-1600 |

3,0 |

10:1; 5:1 |

8000 |

2500 |

100 |

Фигурная вырезка деталей из углеродистой стали |

|

ПКФ 2,5-1-6У4 |

ПК-2,5 |

Ф |

2 |

2 |

1-3 |

70-1600 |

3,0 |

10:1; 5:1 |

8000 |

2500 |

100-при вертикальной резке; 80-при резке со скосом кромок |

Фигурная вырезка деталей с вертикальными кромками и со скосом кромок под сварку из углеродистой стали |

|

ПКФ 3,5-1,6-10У4 |

ПК-3,5 |

Ф |

2 |

2 |

1-3 |

70-1600 |

3,0 |

10:1; 5:1 |

8000 |

3500 |

100-при вертикальной резке; 80-при резке со скосом кромок |

То же |

|

ПКФ 8-4У |

|

Ф |

2 |

4 |

1 |

40-4000 |

3,0 |

10:1; 20:1 |

8000 |

4000-при работе одним резаком; 8000-при работе одновременно двумя резаками |

100 |

Фигурная резка одновременно от одной до четырех деталей из углеродистой стали |

|

ПКК 2-41-2 |

ПК-2,5 |

Ф |

2 |

4 |

1 |

50-1600 |

1,0 |

1:1 |

8000 |

2000 |

100 |

Фигурная резка одновременно от одной до четырех деталей из углеродистой стали, а также раскрой листов |

|

Днепр 2,5-К2 |

ПК-2,5 |

Л |

2 |

2 |

3 |

50-2000 |

2,0 |

- |

8000 |

2500 |

160 |

Прямолинейная резка деталей из низкоуглеродистой стали; машина выполняет продольный и поперечный раскрой листовой стали со скосом кромок под сварку |

|

АСШ-70 |

ШК-1 |

М |

1 |

3 |

1 |

100-1600 |

0,1 |

- |

При работе одним резаком |

Фигурная резка деталей из углеродистой стали одним или тремя резаками |

||

|

1500 |

750 |

150 |

||||||||||

|

При работе тремя резаками |

||||||||||||

|

1300 |

400 |

100 |

||||||||||

|

АСШ-В |

Ш-1 |

М |

1 |

3 |

1 |

100-1600 |

0,1 |

- |

Тоже |

То же |

||

|

Кристалл ТК-2,5К |

ПК-2,5 |

Ц |

1 |

1 |

3 |

4000 |

2,5 |

- |

1000 |

2500 |

100 |

Фигурная и прямолинейная резка деталей |

|

Кристалл ТК-3,2К |

ПК-3,2 |

Ц |

1 |

1 |

3 |

4000 |

2,5 |

- |

10000 |

3200 |

100 |

То же |

Таблица 2

Техническая характеристика основных машин для плазменно-дуговой резки листового металла

|

Тип |

Напряжение холостого хода, В |

Номинальный ток, А |

Система контурного управления по ГОСТ 5614-74 |

Класс точности машины |

Потребляемая мощность, кВт |

Скорость резания, мм / мин |

Масштаб копирования |

Количество резаков, шт. |

Наибольшие размеры обрабатываемого листа, мм |

Назначение |

||

|

длина |

ширина |

толщина |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

ППлЦ 3,5-6У4 |

300 |

400 |

Ц |

1 |

125 |

50-6000 |

- |

1 |

8000 |

3500 |

100 |

Фигурная резка деталей без скоса кромок из углеродистой и высоколегированной стали, цветных металлов и их сплавов; может быть использована также для вырезки полос и прямолинейной обрезки листов без скоса кромок |

|

ППлЦ 2,5-10-10У4 |

300 |

400 |

Л |

2 |

242 |

70-1000 |

- |

2 |

8000 |

2500 |

100 |

Прямолинейная резка без скоса кромок из углеродистой и высоколегированной стали, цветных металлов и их сплавов |

|

ППлФ-2,5-6У4 |

400 |

400 |

Ф |

2 |

125 |

50-6000 |

10:1; 5:1 |

1 |

8000 |

2500 |

100 |

Фигурная резка деталей без скоса кромок из углеродистой и высоколегированной стали, цветных металлов и их сплавов |

|

ПкПл-2-6Ф-2 |

220 |

380 |

Ф |

2 |

73 |

100-6000 |

1:1 |

2 |

8000 |

2000 |

50 |

То же |

|

Кристалл ТПл-2,5К |

300 |

500 |

Ц |

1 |

198,5 |

100-4000 |

- |

1 |

10000 |

2500 |

28 - при резке стали, 70 – при резке сплавов меди и алюминия |

Резка деталей без разделки кромок под сварку из конструкционной стали, а также сплавов меди и алюминия |

|

Кристалл ТПл-3,2К |

300 |

500 |

Ц |

1 |

198,5 |

100-4000 |

- |

1 |

16000 |

3200 |

То же |

То же |

Таблица 3

Техническая характеристика основных машин для кислородной резки труб

|

Тип и завод (фирма) изготовитель |

Размеры разрезаемых труб, мм |

Система контурного управления по ГОСТ 5614-74 |

Количество резаков, шт |

Скорость резки, мм/мин |

Масштаб копирования |

Назначение |

|

|

толщина |

диаметр стенки |

||||||

|

Спутник-3 Кировоканский завод автогенного машиностроения |

194-1620 |

5-75 |

- |

1 |

150-750 |

- |

Прямая резка со скосом кромок под сварку в цеховых и монтажных условиях |

|

"Кавасаки Дэкард Ко" Япония |

40-250 |

2-50 |

Ц |

1-2 |

400-500 |

- |

То же |

|

Варипайпер PC 500 "Е S АВ" ФРГ |

100-1540 |

6-60 |

Ц |

1 |

80-800 |

- |

Прямая и фасонная резка |

|

"Эйлер" Франция |

100-1524 |

9-76 |

Ц |

1 |

100-500 |

- |

То же |

Таблица 4

Перечень установок для механизированной резки фасонного и гнутого замкнутого сварного профиля

|

Наименование |

Обозначение |

Организация, разработавшая проект |

|

Установка для газовой резки двутавровых балок |

1215.00.00.000 |

ВНИКТИ стальконструкция |

|

Установка КТ-2 для газовой резки гнуто-сварных прямоугольных профилей |

1186,00.00.000 |

- " - |

|

Установка для воздушно-плазменной резки замкнутых профилей |

765Р |

Челябинский филиал ВНИКТИ стальконструкция |

Таблица 5

Техническая характеристика установок и аппаратов для плазменно-дуговой резки

|

Тип |

Напряжение питающей сети, В |

Номинальный сварочный ток при ПР=100%, А |

Пределы регулирования сварочного тока, А |

Мощность потребляемая номинальная, кВ |

Технические условия |

Название |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

АПР-402 УХЛ4 |

380 |

400 |

100-450 |

120 |

ТУ 15-739.004-76 |

Механизированная воздушно-плазменная резка черных металлов толщиной до 130 мм, алюминия и его сплавов толщиной до 160 мм и меди и ее сплавов толщиной до 100 мм. |

|

АПР-403 УХЛ4 |

220 или 380 |

400 |

150-400 |

120 |

ТУ 16-739.119-77 |

Автоматическая воздушно-плазменная резка черных металлов и алюминия толщиной до 100 мм, меди толщиной до 60 мм, полуавтоматическая воздушно-плазменная резка черных металлов и алюминия толщиной до 80 мм и меди толщиной до 60 мм, а также механическая обработка изделий из труднообрабатываемых сплавов. |

|

УПР-201 УЗ |

220 или 380 |

200 |

150-250 |

36 |

ТУ 16-739.042-76 |

Ручная воздушно-плазменная резка углеродистых и нержавеющих сталей толщиной до 40 мм, алюминия толщиной до 30 мм и меди толщиной до 20 мм. |

|

Киев-4 А1612.У4 |

380 |

300 |

100/ 200/ 300 |

60-ручная резка; |

ТУ 88.УССР.085 123-76 |

Ручная и машинная воздушно-плазменная резка черных и цветных металлов и их сплавов. |

|

73-машинная резка |

Толщина разрезаемых листов (по алюминию): ручная резка до 80 мм; машинная резка до 100 мм. |

Приложение 2

справочное

Таблица 1

Техническая характеристика резаков для ручной кислородной резки

|

Тип |

Толщина разрезаемого металла, мм |

Расход, м3/ч |

Давление, кПа |

Назначение |

Изготовитель |

||||||

|

кислорода |

ацетилена |

пропан-бутана |

природного газа |

кислорода |

ацетилена |

пропан-бутана |

природного газа |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Маяк-1-02 |

3-350 |

1,8-40,0 |

0,4-1,3 |

- |

- |

300-1200 |

1,0 |

- |

- |

Разделительная резка углеродистой и низколегированной сталей |

Кировоканский завод автогенного машиностроения |

|

Маяк-2-02 |

3-350 |

2,5-40,0 |

- |

0,3-0,8 |

0,6-1,9 |

300-1200 |

- |

- |

20 |

То же |

То же |

|

РЗР-2 |

300-800 |

44-115 |

- |

2,5-7,0 |

- |

500-750 |

- |

50 |

- |

Разделительная резка углеродистой стали |

- " - |

|

РПА-2-72 |

- |

74 |

1,2 |

- |

- |

800-1200 |

1,0 |

- |

- |

Поверхностная кислородная резка углеродистой и низколегированной сталей с целью удаления пороков с поверхности литья и черного проката, устранения дефектов швов, подготовки кромок листов под сварку |

Кировоканский завод автогенного машиностроения |

|

РПК-2-72 |

- |

74 |

- |

- |

4-5 |

800-1200 |

- |

- |

2,0 |

То же |

Тоже |

|

Факел |

3-300 |

3-34 |

0,6-1,0 |

- |

- |

350-1400 |

1,0 |

- |

- |

Разделительная резка углеродистой стали |

Челябинское монтажное управление №1 треста "Восток-металлугмонтаж" |

Таблица 2

Техническая характеристика вставных резаков для ручной кислородной резки

|

Тип резака |

Тип горелки |

Толщина разрезаемого металла, мм |

Расход, м3/ч |

Давление, кПа |

Назначение |

Изготовитель |

||

|

кислорода |

ацетилена |

кислорода |

ацетилена |

|||||

|

РГС-70 |

ГЗ-02 |

3-70 |

3,0-8,5 |

0,4-0,6 |

300-600 |

1,0 |

Разделительная резка углеродистой стали |

Кировоканский завод автогенного машиностроения |

|

РГМ-70 |

Г2-02 |

3-50 |

3,0-7,0 |

0,3-0,6 |

300-500 |

1,0 |

То же |

То же |

Таблица 3

Техническая характеристика машинных резаков

|

Тип |

Толщина разрезаемой стали, мм |

Расход, м3/ ч |

Давление кислорода, кПа |

|

|

кислорода |

ацетилена |

|||

|

РМ-0-РД-450 |

5-300 |

2-28 |

0,5-1,2 |

1200 |

|

РМ-3-И-450 |

5-300 |

2-28 |

0,3-1,2 |

1200 |

|

РШМ-3-И-395 |

5-100 |

2-13 |

0,3-0,8 |

800 |

|

РM-2-И-330 |

5-300 |

2-28 |

0,3-1,2 |

1200 |

|

РМ-3-И-265 |

5-50 |

2-8 |

0,3-0,8 |

600 |

Приложение 3

рекомендуемое

Перечень организаций, разрабатывающих рабочие чертежи мундштуков для ручной и машинной кислородной резки

|

Наименование организации |

Способ резки |

|

Кировоканский завод "Автогенмаш" |

Ручной и машинный |

|

Одесский завод "Автогенмаш" |

Машинный |

|

Молодеченский завод легких металлоконструкций |

- " - |

|

Челябинский филиал ВНИКТИ стальконструкция |

- " - |

Приложение 4

справочное

Таблица 1

Перечень типовых проектов кислородных станций

|

Обозначение типового проекта |

Наименование типового проекта |

Организация, разработавшая проект, год ввода в действие, срок действия проекта |

Организация, распространяющая проект |

|

405-4-81 |

Кислородная станция производительностью 163 м3/ч |

Гипрокислород, 1980 г. 1984 г. |

Гипрокислород |

|

405-4-82 |

То же 330 м3/ч |

- " - 1980 г. 1984 г. |

- " - |

|

405-4-89 |

Кислородная станция 2К-0,4 производительностью 900 м3/ч |

- " - 1981г. 1989 г. |

- " - |

|

405-4-90 |

Кислородно-газификационная станция 2ГХК-3/16-200 производительностью до 500 м3/ч газообразного кислорода |

- " - 1981 г. 1985 г. |

Казахский филиал ЦИТП |

|

405-4-91 |

Кислородно-газификационная станция ГХК-8/16 производительностью до 2200 м3/ч газообразного кислорода |

- " - 1981 г. 1985 г. |

- " - |

|

405-4-92 |

Кислородная станция ГКЖАЖ-0,04 производительностью 88 м3/ч газообразного кислорода |

- " - 1981 г. 1984 г. |

Гипрокислород |

Таблица 2

Перечень стационарных и передвижных газификационных установок и газификаторов кислорода

|

Тип |

Производительность, м3/ч |

Давление газа, мПа (кгс/см2) |

Изготовитель |

||

|

при наполнении емкостей |

при работе в линию |

при наполнении емкостей |

при работе в линию |

||

|

СГУ-7К |

260±145 |

- |

42 (420) |

- |

НПО "Кислородмаш" г.Одесса |

|

СГУ-8000-500/200 |

425±140 |

480±50 |

22 (220) |

4 (40) |

- " - |

|

СГУ-8000-250/200 |

210±25 |

260±25 |

22 (220) |

4 (40) |

- " - |

|

АГУ-2М |

425±42 |

- |

22 (220) |

- |

- " - |

|

АГУ-8К(600-500/200) |

425±42 |

- |

22 (220) |

- |

- " - |

|

ГХК 3/16-200 |

0-250 |

- |

0,1-1,6 (1-16) |

- |

НПО "Криогенмаш", г. Балашиха Московской области и Омский завод кислородного машиностроения |

|

ГХК 8/16-500 |

0-550 |

- |

0,1-1,6 (1-16) |

- |

- " - |

|

ГХК 8/16-1000 |

0-1100 |

- |

0,1-1,6 (1-16) |

- |

- " - |

|

ГХК 8/16-2000 |

0-2200 |

- |

0,1-1,6 (1-16) |

- |

- " - |

Приложение 5

справочное

Таблица 1

Техническая характеристика основных газоразборных постов для кислорода, ацетилена, пропан-бутана и природного газа

|

Тип |

Марка редуктора по ГОСТ 6268-78 |

Рабочий газ |

Пропускная способность, м3/ч |

Рабочее давление, МПа |

Технические условия |

Изготовитель |

|

|

на входе |

на выходе |

||||||

|

ПГК-10-73 |

ДКС-1-66 |

Кислород |

10,0 |

0,20-1,60 |

0,01-0,50 |

26-05-137-82 |

ПО "Автогенмаш" г. Воронеж |

|

ПГК-40-73 |

ДКП-1-65 |

- " - |

40,0 |

0,30-15,00 |

0,10-1,50 |

26-05-275-82 |

- " - |

|

ПГК-90-72 |

ДКР-500 |

- " - |

90,0 |

1,00-3,50 |

0,30-1,60 |

- |

- " - |

|

ПГА-3,2-70 |

- |

Ацетилен |

3,2 |

- |

0,07 |

26-05-138-73 |

- " - |

|

ПГА-10 |

- |

- " - |

10,0 |

0,15 |

0,07 |

26-05-500-79 |

- " - |

|

ПГУ-5 |

- |

Ацетилен, пропан-бутан, природный газ |

5,0 |

0,03-0,15 |

- |

26-05-509-81E |

- " - |

Приложение 6

справочное

Таблица 1

Техническая характеристика основных предохранительных затворов.

|

Тип |

Исполнение |

Пропускная способность, м3/ч |

Давление газа на выходе, МПа |

Сопротивление потоку газа, МПа |

Технические условия |

Изготовитель |

|

ЗСП-8 |

Жидкостный затвор |

3,2 |

0,0700 |

0,0060 |

26-05-438-75 |

ПО "Автогенмаш", г.Воронеж |

|

ЗСУ-1 |

Сухой затвор |

5,0 |

0,1500 |

0,0200 |

26-05-493-78 |

- " - |

Приложение 7

рекомендуемое

Перечень основных тем для составления программ подготовки газорезчиков

1. Введение.

2. Сущность и условия процесса кислородной и плазменно-дуговой резки.

3. Назначение, виды, свойства основных металлов, разрезаемых кислородной и плазменно-дуговой резкой.

4. Основные понятия об электрическом токе и единицах измерения (сила тока, напряжение, сопротивление). Зависимости между силой тока, напряжением и сопротивлением. Понятие о коротком замыкании.

5. Основные понятия о плазме (низкотемпературной). Принципиальная схема плазменно-дуговой резки металлов. Газо-, водо- и электропитание в схемах управления режущей дуги.

6. Газы и жидкости, применяемые при кислородной резке.

7. Плазмообразующие газы, применяемые при плазменно-дуговой резке металла.

8. Технологическая оснастка, оборудование и аппаратура для кислородной резки металла.

9. Основные сведения о машинах для кислородной резки листового металла и труб.

10. Принципы работы систем управления машинами для кислородной резки листового металла и труб.

11. Технология кислородной резки.

12. Технологическая оснастка, оборудование для плазменно-дуговой резки.

13. Технология плазменно-дуговой резки.

14. Требования, предъявляемые к качеству кислородной и плазменно-дуговой резки.

15. Контрольная проверка машин.

16. Вопросы безопасности: опасность поражения электрическим током и меры предохранения. Опасность поражения излучением электрической дуги и брызгами расплавленного металла. Вентиляция. Обращение с горючими газами. Обратный удар.

17. Противопожарные мероприятия.

Приложение 8

рекомендуемое

Перечень основных вопросов для теоретических испытаний газорезчиков

1.Сущность процесса кислородной резки.

2. Область применения кислородной резки.

3. Назначение и принцип работы редукторов для газов. Правила эксплуатации, возможные неполадки.

4. Газовые машинные и ручные резаки. Принципы действия, устройство. Неисправности и их устранение.

5. Обратный удар и причины его возникновения. Водяные затворы - назначение и принцип действия. Уход за водяными затворами.

6. Резиновые газоподводящие рукава. Назначение, требования при обращении с рукавами.

7. Основные понятия о деформации деталей при термической резке. Мероприятия по уменьшению деформаций.

8. Определение качества поверхности реза. Требования к качеству реза.

9. Противопожарные мероприятия при термической резке.

10. Индивидуальные средства защиты при термической резке.

11. Определение режима кислородной резки. Регулировка пламени газового резака. Что входит в режим резки?

12. Схема очередности следования резаков при работе трехрезакового блока.

13. Система газо-, водо- и воздухопитания машин.

14. Принципиальная схема плазменно-дуговой резки.

15. Основные понятия об электрическом токе и единицах измерения (сила тока, напряжение, сопротивление).

16. Зависимости между силой тока, напряжением и сопротивлением. Понятие о коротком замыкании.

17. Меры предохранения от поражения электрическим током при работе на машинах плазменно-дуговой резки.

18. Меры предохранения от поражения излучением электрической дуги при работе на машинах плазменно-дуговой резки.

19. Определение режима плазменно-дуговой резки металла. Что входит в режим резки?

20. Плазменный машинный резак. Принцип действия. Устройство, неисправности и их устранение.

21. Понятие о работе стабилизирующего устройства на машинах для кислородной резки.

22. Понятие о системе поддержания плазменного резака над разрезаемым металлом. Возможные неисправности.

23. Осциллятор. Назначение. Принцип работы.

24. Метод контрольной проверки машин. Периоды проверок. Профилактика.

25. Меры предохранения от поражения электрическим током. Обращение с горючими газами, баллонами.

Приложение 9

рекомендуемое

Таблица 1.

Режимы ручной кислородной резки с применением в качестве горючего газа ацетилена

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

|||||||||

|

5 |

10 |

20 |

30 |

50 |

80 |

100 |

150 |

200 |

300 |

|

|

Номер внутреннего мундштука |

1 |

1 |

1 |

2 |

3 |

3 |

4 |

5 |

5 |

5 |

|

Номер наружного |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

Давление кислорода, МПа (кгс/см2) |

0,25-0,30 (2,5-3,0) |

0,30-0,35 (3,0-3,5) |

0,35-0,40 (3,5-4,0) |

0,45-0,50 (4,5-5,0) |

0,55-0,60 (5,5-6,0) |

0,60-0,70 (6,0-7,0) |

0,70-0,80 (7,0-8,0) |

0,85-0,95 (8,5-9,5) |

1,00-1,10 (10,0-11,0) |

1,10-1,20 (11,0-12,0) |

|

Давление ацетилена, МПа (кгс/см2) |

0,01-0,05 (0,1-0,5) |

|||||||||

|

Скорость резки, мм/мин |

540-550 |

440-450 |

380-390 |

310-320 |

250-260 |

200-210 |

160-165 |

130-140 |

100-105 |

70-80 |

|

Расход кислорода, м3/м |

0,014-0,019 |

0,106-0,111 |

0,180-0,184 |

0,280-0,292 |

0,533-0,545 |

1,350-1,400 |

1,800-1,870 |

2,460-3,450 |

5,300-5,330 |

8,710-8,750 |

|

Расход ацетилена, м3/м |

0,019-0,021 |

0,027-0,030 |

0,031-0,034 |

0,038-0,042 |

0,060-0,064 |

0,075-0,079 |

0,094-0,101 |

0,093-0,131 |

0,167-0,175 |

0,238-0,250 |

|

Ширина реза по нижней кромке, не более, мм |

3,0 |

3,5 |

3,5 |

4,0 |

5,0 |

5,5 |

6,0 |

7,0 |

8,0 |

10,0 |

Примечание: Режимы резки сталей промежуточных толщин определяются интерполяцией.

Таблица 2

Режимы машинной кислородной резки с применением в качестве горючего газа ацетилена

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

|||||||||

|

5 |

10 |

15 |

20 |

25 |

30 |

40 |

60 |

80 |

100 |

|

|

Номер внутреннего мундштука |

1 |

1 |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

5 |

|

Номер наружного |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

2 |

|

Давление кислорода, МПа (кгс/см2) |

0,30-0,35 (3,0-3,5) |

0,35-0,40 (3,5-4,0) |

0,35-0,40 (3,5-4,0) |

0,35-0,40 (3,5-4,0) |

0,40-0,45 (4,0-4,5) |

0,45-0.50 (4,5-5,0) |

0,50-0,55 (5,0-5,5) |

0,55-0,60 (5,5-6,0) |

0,60-0,65 (6,0-6,5) |

0,65-0,75 (6,5-7,5) |

|

Давление ацетилена, МПа (кгс/см2) |

0,01-0,03 (0,1-0,3) |

|||||||||

|

Скорость резки, мм/мин |

650-670 |

550-560 |

500-510 |

450-460 |

410-420 |

375-380 |

325-350 |

260-270 |

220-250 |

190-200 |

|

Расход кислорода, м3/м |

0,059-0,067 |

0,079-0,080 |

0,110-0,114 |

0,137-0,145 |

0,175-0,183 |

0,213-0,224 |

0,318-0,326 |

0,500-0,550 |

0,750-0,800 |

1,000-1,080 |

|

Расход ацетилена, м3/м |

0,015-0,017 |

0,021-0,024 |

0,023-0,026 |

0,026-0,029 |

0,029-0,032 |

0,032-0,035 |

0,036-0,038 |

0,045-0,049 |

0,053-0,054 |

0,061-0,067 |

|

Ширина реза по нижней кромке, не более, мм |

2,5 |

2,5 |

3,0 |

3,0 |

3,0 |

3,5 |

3,5 |

4,0 |

4,5 |

5,0 |

Примечания:

1. Режимы резки сталей промежуточных толщин определяются интерполяцией.

2. Для резки металлов толщиной, превышающей указанную в таблице, режимы определяются опытным путем.

3. Режимы приведены для резки вертикальным резаком. При прямолинейной резке "углом вперед" скорость резки, указанную в таблице, следует увеличить на 10-15%.

Таблица 3

Режимы машинной кислородной резки с применением в качестве горючего газа пропан-бутана

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

|||||||

|

5 |

10 |

15 |

20 |

30 |

50 |

80 |

100 |

|

|

Номер внутреннего мундштука |

1 |

1 |

2 |

2 |

2 |

3 |

3 |

4 |

|

Номер наружного |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

|

Давление кислорода, МПа (кгс/см2) |

0,20-0,25 (2,0-2,5) |

0,25-0,30 (2,5-3,0) |

0,30-0,35 (3,0-3,5) |

0,35-0,40 (3,5-4,0) |

0,45-0,50 (4,5-5,0) |

0,55-0,60 (5,5-6,0) |

0,70-0,75 (7,0-7,5) |

0,85-0,90 (8,5-9,0) |

|

Давление ацетилена, МПа (кгс/см2) |

0,01-0,05 (0,1-0,5) |

|||||||

|

Скорость резки, мм/мин |

390-410 |

310-330 |

280-300 |

250-270 |

200-220 |

160-180 |

110-130 |

80-100 |

|

Расход кислорода, м3/м |

0,080-0,085 |

0,115-0,120 |

0,150-0,160 |

0,200-0,210 |

0,380-0,390 |

0,680-0,690 |

1,180-1,200 |

1,480-1,500 |

|

Расход ацетилена, м3/м |

0,016-0,018 |

0,018-0,020 |

0,020-0,023 |

0,028-0,032 |

0,038-0,042 |

0,046-0,050 |

0,065-0,070 |

0,090-0,095 |

|

Ширина реза по нижней кромке, не более, мм |

2,5 |

3,0 |

3,5 |

3,5 |

4,0 |

4,5 |

5,0 |

5,0 |

Примечания:

1. Режимы резки сталей промежуточных толщин определяются интерполяцией.

2. Для резки сталей толщиной, превышающей указанную в таблице, режимы определяются опытным путем.

3. Режимы приведены для резки вертикальным резаком. При прямолинейной резке "углом вперед" скорость резки, указанную в таблице, следует увеличить на 10-15%.

Таблица 4

Режимы машинной кислородной резки с применением в качестве горючего природного газа

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

|||||||

|

5 |

10 |

15 |

20 |

30 |

40 |

70 |

100 |

|

|

Номер внутреннего мундштука |

1 |

1 |

1 |

1 |

2 |

2 |

3 |

3 |

|

Номер наружного |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Давление кислорода, МПа (кгс/см2) |

0,30-0,35 (3,0-3,5) |

0,35-0,40 (3,5-4,0) |

0,40-0,45 (4,0-4,5) |

0,45-0,50 (4,5-5,0) |

0,50-0,55 (5,0-5,5) |

0,55-0,60 (5,5-6,0) |

0,60-0,65 (6,0-6,5) |

0,70-0,75 (7,0-7,5) |

|

Давление ацетилена, МПа (кгс/см2) |

0,01-0,07 (0,1-0,7) |

|||||||

|

Скорость резки, мм/мин |

490-510 |

420-440 |

360-380 |

320-340 |

270-290 |

240-260 |

200-220 |

170-200 |

|

Расход кислорода, м3/м |

0,135-0,145 |

0,175-0,185 |

0,225-0,235 |

0,275-0,285 |

0,455-0,465 |

0,555-0,565 |

0,890-0,900 |

1,180-1,200 |

|

Расход ацетилена, м3/м |

0,030-0,033 |

0,045-0,048 |

0,055-0,060 |

0,065-0,070 |

0,075-0,082 |

0,085-0,092 |

0,120-0,130 |

0,140-0,150 |

|

Ширина реза по нижней кромке, не более, мм |

2,0 |

2,5 |

2,5 |

2,5 |

3,0 |

3,5 |

4,5 |

4,5 |

Примечания:

1. Содержание метана в природном газе не менее 90%.

2. Режимы резки сталей промежуточных толщин определяются интерполяцией.

3. Режимы приведены для резки вертикальным резаком. При прямолинейной резке "углом вперед" скорость резки, указанную в таблице, следует увеличить на 10-15%

Таблица 5

Режимы машинной кислородной резки с кислородной завесой с применением в качестве горючего газа пропан-бутана, природного газа

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

||||||

|

10 |

12 |

16 |

20 |

24 |

30 |

40 |

|

|

Номер внутреннего мундштука |

1 |

1 |

2 |

2 |

3 |

3 |

3 |

|

Диаметр сопла для режущего кислорода, мм |

1,2 |

1,2 |

1,5 |

1,5 |

1,7 |

1,7 |

1,7 |

|

Скорость фигурной резки, мм/мин |

550-500 |

480-460 |

440-420 |

400-380 |

380-340 |

320-300 |

280-270 |

|

Скорость прямолинейной резки, мм/мин |

650-580 |

560-540 |

520-500 |

480-440 |

420-380 |

360-340 |

320-280 |

|

"Угол атаки" при прямолинейной резке, град |

50-60 |

70-85 |

|||||

|

Давление кислорода, МПа (кгс/см2) |

0,4-0,5 (4,0-5,0) |

0,4-0,5 (4,0-5,0) |

0,6-0,8 (6,0-8,0) |

0,6-0,8 (6,0-8,0) |

0,7-0,8 (7,0-8,0) |

0,7-0,8 (7,0-8,0) |

0,7-0,8 (7,0-8,0) |

|

Давление пропан-бутана, природного газа, МПа (кгс/см2) |

0,06-0,1 (0,6-1,0) |

||||||

|

Общий расход кислорода, м3/м |

0,077-0,130 |

0,178-0,307 |

0,303-0,473 |

||||

|

Расход режущего кислорода и кислорода завесы, м3/м |

0,058-0,082 |

0,152-0,248 |

0,271-0,400 |

||||

|

Расход подогревающего кислорода, м3/м |

0,019-0,048 |

0,026-0,059 |

0,032-0,073 |

||||

|

Расход пропан-бутана, м3/м |

0,011-0,022 |

||||||

|

Расход природного газа, м3/м |

0,026-0,051 |

||||||

Таблица 6

Режимы машинной кислородной резки кислородом низкого давления с применением в качестве горючего газа пропан-бутана, природного газа

|

Составляющие режима резки |

Параметры режимов резки при толщине стали, мм |

|||||||||

|

5 |

10 |

12 |

15 |

20 |

25 |

30 |

40 |

50 |

80-100 |

|

|

Диаметр сопла режущего кислорода, мм |

1,0 |

1,2 |

1,4 |

1,7 |

||||||

|

Скорость прямолинейной резки, мм/мин |

800 |

650 |

620 |

580 |

500 |

450 |

400 |

300 |

160 |

120 |

|

"Угол атаки" при прямолинейной резке, град |

50-60 |

60-80 |

80-90 |

90 |

||||||

|

Давление кислорода, МПа (кгс/см2) |

0,18 (1,8) |

0,20 (2,0) |

0,25 (2,5) |

0,25 (2,5) |

0,25 (2,5) |

0,25 (2,5) |

0,30 (3,0) |

0,30 (3,0) |

0,30 (3,0) |

0,30 (3,0) |

|

Давление пропан-бутана, природного газа, не менее, МПа (кгс/см2) |

0,01 (0,1) |

|||||||||

|

Расход режущего кислорода, м3/м |

0,047-0,052 |

0,060-0,095 |

0,111-0,165 |

0,180-0,245 |

||||||

|

Расход подогревающего кислорода, м3/м |

0,010-0,012 |

0,013-0,020 |

0,021-0,027 |

0,031-0,040 |

||||||

|

Расход пропан-бутана, м3/м |

0,004-0,005 |

0,006-0,007 |

0,007-0,009 |

0,009-0,012 |

||||||

|

Расход природного газа, м3/м |

0,009-0,012 |

0,013-0,016 |

0,016-0,020 |

0,020-0,028 |

||||||

Режимы машинной плазменно-дуговой резки в среде воздуха резаком с вихревой стабилизацией дуги на установке типа АПР-403

|

Толщина разрезаемой стали, мм |

Скорость резки, мм/мин при токе, А |

Напряжение, В |

Расход воздуха, л/мин |

Диаметр сопла, мм |

Расстояние от резака до разрезаемой стали, мм |

|||

|

200 |

300 |

400 |

источника тока |

на дуге |

||||

|

3-5 |

5200 |

7700 |

10200 |

300±30 |

140-170 |

70-120 |

3-4 |

8-12 |

|

10 |

2400 |

4000 |

4900 |

|||||

|

20 |

1100 |

2000 |

2450 |

|||||

|

30 |

600 |

1200 |

1550 |

|||||

|

40 |

400 |

700 |

800 |

|||||

|

50 |

300 |

400 |

600 |

|||||

|

60 |

160 |

270 |

350 |

|||||

|

70 |

130 |

160 |

270 |

|||||

|

80 |

70 |

130 |

160 |

|||||

|

90 |

- |

- |

130 |

|||||

|

100 |

- |

- |

70 |

|||||

Примечание: При резке в среде кислорода ток не более 250А, расход кислорода 50-80 л/мин.

Приложение 10

рекомендуемое

Таблица 1

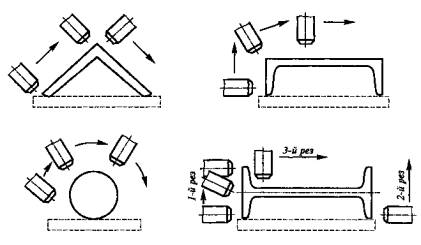

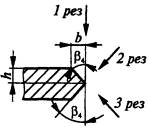

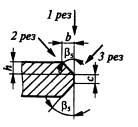

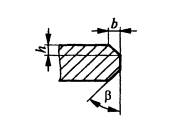

Технологический процесс выполнения односторонних и двусторонних скосов кромок деталей переносными газорезательными машинами

|

Тип кромки |

Схема последовательности обработки |

Обозначение параметра |

Содержание технологического процесса |

|

1 |

2 |

3 |

4 |

|

С односторонним скосом без притупления |

|

h - глубина скоса, мм; b - расстояние от линии начала скоса до контура детали, мм; β1- угол скоса 40°, max; β2- угол скоса 30°, max |

При выполнении одностороннего скоса кромки детали без притупления следует: установить резак под углом скоса с помощью специального шаблона; по линии разметки начала скоса, определяемой по табл. 2 приложения 10, скос кромки выполнить одним резом. |

|

С односторонним скосом и притуплением |

|

h - глубина скоса, мм; с - величина притупления, мм; β1- угол скоса 40°, max; β2- угол скоса 40°, max |

При выполнении одностороннего скоса кромки детали с притуплением следует: по линии разметки выполнить первый рез; по поверхности первого реза прочертить рейсмусом риску, ограничивающую величину притупления; установить резак под заданным углом; по линии разметки на поверхности детали или по прочерченной риске на поверхности первого реза выполнить второй рез. |

|

С двусторонним скосом без притупления |

|

h - глубина скоса, мм; b - расстояние от линии начала скоса до контура детали, мм; β3 - угол скоса 40°, max |

При выполнении двустороннего симметричного и несимметричного скоса кромки детали без притупления следует: установить резак под заданным углом; по линии разметки начала скоса выполнить первый рез; по поверхности реза прочертить рейсмусом риску для выполнения второго реза; установить резак под заданным углом и выполнить по прочерченной риске второй рез. |

|

С двусторонним скосом без притупления |

|

h - глубина скоса, мм; b - расстояние от линии начала скоса до контура детали, мм; β4 - угол скоса (40-50°),max |

При выполнении двустороннего симметричного и несимметричного скоса кромки детали без притупления следует: по линии разметки выполнить первый рез; по поверхности реза прочертить рейсмусом риску для выполнения второго реза; установить резак под заданным углом и выполнить по прочерченной риске второй рез; скантовать деталь, установить резак под заданным углом и выполнить по линии вершины угла, образованного плоскостями первого и второго резов, третий рез. |

|

С двусторонним скосом и притуплением |

|

h - глубина скоса, мм; b - расстояние от линии начала скоса до контура детали, мм; с - величина притупления, мм; β5 - угол скоса (40-50°), max |

При выполнении двустороннего симметричного и несимметричного скоса кромки детали с притуплением следует: по линии разметки на поверхности детали выполнить первый рез; по поверхности реза прочертить рейсмусом две риски, ограничивающие величину притупления; установить резак под заданным углом и по линии разметки начала скоса на поверхности детали выполнить второй рез; установить резак под заданным углом и по нижней риске, прочерченной на поверхности первого реза, выполнить третий рез. |

|

С двусторонним скосом и притуплением |

|

h - глубина скоса, мм; b - расстояние от линии начала скоса до контура детали, мм; с - величина притупления, мм; β6 - угол скоса (45-50°), max |

При выполнении двустороннего симметричного и несимметричного скоса кромки детали с притуплением следует: по линии разметки на поверхности детали выполнить первый рез; по поверхности реза прочертить рейсмусом две риски ограничивающие величину притупления; установить резак под заданным углом и по нижней риске, прочерченной на поверхности первого реза, выполнить второй рез; скантовать деталь, установить резак под заданным углом и по оставшейся на поверхности первого реза риске выполнить третий рез. |

Расстояние от линии начала скоса до контура детали в зависимости от глубины и угла скоса

|

Тип скоса кромки |

Глубина скоса h, мм |

Расстояние b, мм при угле скоса β, град |

||||

|

25° |

30° |

40° |

45° |

50° |

||

|

|

10 |

4,7 |

5,8 |

8,6 |

10,0 |

12,0 |

|

12 |

5,6 |

6,9 |

10,6 |

12,0 |

14,3 |

|

|

14 |

6,5 |

8,1 |

11,7 |

14,7 |

16,7 |

|

|

16 |

7,5 |

9,2 |

13,4 |

16,0 |

19,0 |

|

|

18 |

8,4 |

10,4 |

15,0 |

18,0 |

21,5 |

|

|

20 |

9,3 |

11,6 |

16,8 |

20,0 |

24,0 |

|

|

22 |

10,3 |

12,7 |

19,4 |

22,0 |

26,2 |

|

|

24 |

11,2 |

13,8 |

20,0 |

24,0 |

28,6 |

|

|

26 |

12,1 |

15,0 |

21,8 |

26,0 |

31,0 |

|

|

28 |

13,1 |

16,0 |

23,5 |

28,0 |

33,3 |

|

|

30 |

14,0 |

17,4 |

25,0 |

30,0 |

36,0 |

|

|

32 |

14,9 |

18,4 |

26,8 |

32,0 |

38,0 |

|

|

34 |

15,9 |

19,6 |

28,5 |

34,0 |

40,5 |

|

|

36 |

16,8 |

20,7 |

30,0 |

36,0 |

43,0 |

|

|

38 |

17,7 |

22,0 |

32,0 |

38,0 |

45,2 |

|

|

40 |

18,7 |

23,0 |

33,6 |

40,0 |

48,0 |

|

|

42 |

19,6 |

24,0 |

35,2 |

42,0 |

50,0 |

|

|

44 |

20,5 |

25,5 |

36,9 |

44,0 |

52,0 |

|

|

46 |

21,4 |

26,5 |

38,5 |

46,0 |

55,0 |

|

|

48 |

22,4 |

27,7 |

40,2 |

48,0 |

57,0 |

|

|

50 |

23,3 |

29,0 |

42,0 |

50,0 |

60,0 |

|

Приложение 11

справочное

Перечень измерительного инструмента

|

Наименование инструмента |

Государственный стандарт |

Назначение |

|

Рулетки измерительные, металлические |

ГОСТ 7502-80 |

Для измерения линейных размеров |

|

Штангенциркуль |

ГОСТ 166-80 |

То же |

|

Угольники поверочные, 90° |

ГОСТ 3749-77 |

Для измерения перпендикулярности |

|

Угломеры с нониусом |

ГОСТ 5378-66 |

Для измерения углов |

|

Прибор теневого сечения ПТС-1 |

ГОСТ 9847-79 |

Для измерения параметров шероховатости |

Приложение 12

справочное

Перечень нормативно-технических документов, на которые даны ссылки в настоящем стандарте

|

Обозначение |

Наименование |

|

1 |

2 |

|

ССБТ. Организация обучения работающих безопасности труда. Общие положения. |

|

|

ССБТ. Оборудование производственное. Общие требования безопасности. |

|

|

ГОСТ 12.2.007.8-75 |

ССБТ. Устройства электросварочные и для плазменной обработки. Требования безопасности. |

|

ГОСТ 12.2.008-75 |

ССБТ. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности. |

|

ГОСТ 166-80 |

Штангенциркули. Технические условия. |

|

ГОСТ 380-71 |

Сталь углеродистая обыкновенного качества. Марки и общие требования. |

|

ГОСТ 349-73 |

Баллоны стальные малого и среднего объема для газов на Рр 20 МПа (200 кгс/см2).Технические условия. |

|

ГОСТ 2874-82 |

Вода питьевая. |

|

ГОСТ 3749-77 |

Угольники поверочные 90°. Типы. Основные параметры. Технические требования. |

|

ГОСТ 5191-79 |

Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования. |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

|

ГОСТ 5378-66 |

Угломеры с нониусом. Технические условия. |

|

ГОСТ 5457-75 |

Ацетилен растворенный и газообразный технический. Технические условия. |

|

ГОСТ 5542-78 |

Газы природные топливные для коммунально-бытового назначения. Технические условия. |

|

ГОСТ 5583-78 |

Кислород газообразный технический и медицинский. Технические условия. |

|

ГОСТ 5614-74 |

Машина для термической резки металлов. Типы, основные параметры и размеры. |

|

ГОСТ 6268-78 |

Редукторы для газопламенной обработки. Типы и основные параметры. |

|

ГОСТ 6331-78 |

Кислород жидкий технический и медицинский. Технические условия. |

|

ГОСТ 7502-80 |

Рулетки измерительные, металлические. |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

|

ГОСТ 8766-81 |

Затворы предохранительные жидкостные для ацетилена. Общие технические условия. |

|

ГОСТ 9356-75 |

Рукава резиновые для газовой сварки и резки металлов. Технические условия. |

|

ГОСТ 9847-79 |

Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры. |

|

ГОСТ 11533-75 |

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. |

|

ГОСТ 11534-75 |

Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. |

|

ГОСТ 12221-79 |

Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры. |

|

ГОСТ 13861-80 |

Редукторы для газопламенной обработки. Общие технические условия. |

|

ГОСТ 14637-79 |

Прокат толстолистовой и широкополосный универсальный из углеродистой стали общего назначения. Технические условия. |

|

ГОСТ 14771-76 |

Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. |

|

ГОСТ 14792-80 |

Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза. |

|

ГОСТ 14935-77 |

Выпрямители для плазменно-дуговой резки. Общие технические условия. |

|

ГОСТ 15860-70 |

Баллоны стальные сварные для сжиженных газов на давление. |

|

ГОСТ 19281-73 |

Сталь низколегированная сортовая и фасонная. |

|

ГОСТ 19282-73 |

Сталь низколегированная толстолистовая и широкополосная универсальная. |

|

ГОСТ 20448-80 |

Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия. |

|

ГОСТ 23570-79 |

Прокат из стали углеродистой свариваемой для строительных металлических конструкций. Технические условия. |

|

ТУ 14-1-1772-76 |

Сталь толстолистовая низколегированная конструкционная высокой прочности марки 12ГН2МФАЮ (ВС-1) |

|

ТУ 16-739.042-76 |

Установка типа УПР-201, УЗ для ручной воздушно-плазменной резки. |

|

ТУ 16-739.044-76 |

Установка (автомат) для воздушно-плазменной резки типа АПР-402 УЧ |

|

ТУ 16-739.119-77 |

Установка (автомат) для воздушно-пламенной резки металлов типа АПР-403 УЧ |

|

ТУ 26-05-137-82 |

Пост газораздаточный кислорода ПГК-10-73 |

|

ТУ 26-05-138-73 |

Пост газораздаточный ацетилена ПГА-3,2-70 |

|

ТУ 26-05-275-82 |

Пост газораздаточный кислорода ПГК-40-73 |

|

ТУ 26-05-438-75 |

Затвор предохранительный жидкостный для ацетилена среднего давления ЗСП-8 с пропускной способностью 3,2 м/г |

|

ТУ 26-05-493-78 |

Затвор среднего давления универсальный ЗСУ-1 |

|

ТУ 26-05-500-79 |

Пост газораздаточный ацетилена ПГА-10 |

|

ТУ 26-05-509-81 |

Пост газораздаточный ПГУ-5 |

|

Правила производства и приемки работ. Техника безопасности в строительстве. |

|

|

Правила производства и приемки работ. Металлические конструкции. |

|

|

Санитарные нормы проектирования промышленных предприятий. |

|

|

ММСССССР |

Типовая инструкция по технике безопасности при изготовлении сварных конструкций. |

Содержание

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/46148

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|