Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Руководство Руководство по изготовлению и контролю качества деревянных клееных конструкций.ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ им. В.А. КУЧЕРЕНКО (ЦНИИСК им. В.А. КУЧЕРЕНКО) ГОССТРОЯ СССР РУКОВОДСТВО

Москва Стройиздат 1982 Содержание Даны требования к технологическому процессу изготовления деревянных клееных конструкций, приведены требования к пиломатериалам и слоям конструкций, введены новые рецептуры клеев для изготовления деревянных клееных конструкций и обосновано их деление по категориям качества. Приведены требования к сушке пиломатериалов, результаты специальных исследований по повышению прочности зубчатых клеевых соединений. Даны сведения по режимам нанесения, сборки и запрессовки элементов конструкций, введены новые методики контроля прочности клеевых соединений без испытаний до разрушения элементов конструкций, включены рекомендации по защите деревянных клееных конструкций в зависимости от условий их эксплуатации и составы защитных материалов. Приведены сведения по технике безопасности при изготовлении клееных конструкций и работе с технологическим оборудованием. Даны краткие рекомендации по хранению и транспортированию готовой продукции. Для инженерно-технических работников исследовательских, проектных и производственных организаций. ПРЕДИСЛОВИЕВ соответствии с «Основными направлениями экономического и социального развития СССР на 1981-1985 годы и на период до 1990 года» деревянные клееные конструкции * находят широкое применение в строительстве. Их изготовление освоено на предприятиях Минсельстроя СССР, Минлесбумпрома СССР, Минпромстроя СССР, Главмособлстройматериалов и других ведомств. Производство клееных конструкций является довольно сложным технологическим процессом, строгое выполнение всех требований которого служит непременным условием выпуска прочных и долговечных конструкций. Эти требования изложены в настоящем Руководстве. Руководство составлено на основе обобщения отечественного и зарубежного опыта производства клееных конструкций, а также научно-исследовательских работ, выполненных ЦНИИСК им. B. А. Кучеренко, Ленинградской лесотехнической академией им. C. М. Кирова, ЦНИИМОД, ЦНИИЭПсельстроем, НИСИ им. В. В. Куйбышева и другими организациями. Руководство разработано отделением деревянных конструкций ЦНИИСК им. В. А. Кучеренко под руководством заведующего отделением д-ра техн. наук, проф. Я. Ф. Хлебного. Руководство составлено д-ром техн. наук, проф. Л.М. Ковальчуком, инж. Р.В. Никулихиной, докторами техн. наук А.С. Фрейдиным, Ю.М. Ивановым, кандидатами техн. наук Е.М. Знаменским, И.П. Преображенской, С.Б. Турковским, Г.Р. Барановым, К.Т. Вуба, Л.В. Касабьяном, инженерами Е. Н. Баскакиным, А.С. Жуковой, Р.Н. Верещагиной, Ю.А. Варфоломеевым, Л.Е. Степановой, Т.Н. Сычевой, Г.И. Дьячковой, В.С. Зайцевой, М.М. Белоусовой, В.Г. Курганским. Раздел Руководства по защитной обработке составлен кандидатами техн. наук Ю.Ю. Славиком, Г.Н. Мышеловой, А.Д. Ломакиным, А.Б. Шолоховой. В разработке Руководства принимали участие ЦНИИЭПсельстрой (инженеры Е.А. Прилепский, Н.А. Макаров, Г.Н. Приходкина), ЦНИИМОД (инженеры С.Н. Пластинин, С.Г. Делков), ЛЛТА им. С.М. Кирова (д-р техн. наук, проф. В.А. Куликов, кандидаты техн. наук Л.М. Сосна, М.М. Леонтьева, Н.А. Гончаров), НИСИ им. В.В. Куйбышева (д-р техн. наук, проф. В.М. Хрулев, канд. техн. наук В.А. Забурунов, инж. В.Т. Дудник). Дирекция ЦНИИ строительных конструкций * В дальнейшем для сокращения называются клееные конструкции, к которым относятся несущие и ограждающие конструкции и их клееные элементы. 1. ОБЩИЕ ТРЕБОВАНИЯ1.1. Настоящее Руководство содержит рекомендации по технологическому процессу изготовления, контролю качества и приемке элементов несущих и ограждающих деревянных клееных конструкций, используемых в промышленном, гражданском и сельском строительстве. Изготовление металлических элементов, которыми комплектуются клееные конструкции, следует производить в соответствии с требованиями нормативных документов в части производства и приемки металлических конструкций. Руководство рекомендуется использовать при изготовлении клееных конструкций, а также при проектировании предприятий по их производству. 1.2. Изготовление клееных конструкций следует производить лишь при наличии: пиломатериалов, прошедших предварительную атмосферную сушку до влажности 20-25% и камерную сушку до технологической влажности 8-12%; пригодных для применения клеев; производственных помещений, в которых поддерживаются заданные температурно-влажностные параметры воздуха; оборудования, обеспечивающего качественное выполнение технологических операций; квалифицированных кадров; нормативной документации на конструкции и процесс их изготовления. Если не может быть выполнено хотя бы одно из перечисленных требований, производство конструкций должно быть категорически запрещено, так как не будет обеспечено требуемое качество. 1.3. Клееные конструкции для массового строительства следует изготавливать в специализированных цехах, входящих, как правило, в состав лесопильно-деревообрабатывающих предприятий. Допускается изготовление большеразмерных конструкций, транспортирование которых к местам потребления затруднено, в сборочных цехах, находящихся вблизи строительства. В таких случаях клееные конструкции изготавливают из предварительно обработанных заготовок, получаемых со специализированных предприятий. 1.4. При изготовлении клееных конструкций следует выполнять требования, изложенные в: а) ГОСТах и рабочих чертежах, а также технических условиях на подлежащие изготовлению конструкции; б) настоящем Руководстве. На основе этих документов должны быть разработаны технологические карты и другая документация, регламентирующие изготовление конструкций в условиях каждого конкретного производства. 1.5. При составлении технической документации следует использовать стандартную терминологию, изложенную в ГОСТ 17747-72, 17743-72, 15024-79 и 17161-79. 2. МАТЕРИАЛЫДревесина и древесные плиты2.1. Для изготовления клееных конструкций необходимо использовать пиломатериалы хвойных пород (ель, сосну), требования к которым установлены ГОСТ 8486-66. Допускается использование древесины и других пород при строгом соблюдении рекомендаций, учитывающих специфику их применения в производстве клееных конструкций (например, специальных режимов механической обработки, сушки и склеивания лиственницы). 2.2. Следует применять пиломатериалы длиной от 2 до 6,5 м, шириной 100, 125, 150, 175, 200 мм, толщиной 25, 32, 40, 44, 50, 60 мм; толщина пиломатериалов из лиственницы не должна превышать 30 мм. Для изготовления многослойных несущих конструкций необходимо применять, как правило, пиломатериалы толщиной 40 мм, однако для криволинейных конструкций толщина пиломатериалов не должна превышать 1/250 среднего радиуса клееного элемента. Если для изготовления несущих клееных конструкций необходимо использовать пиломатериалы большей толщины и ширины, в них рекомендуется предусматривать продольные компенсационные прорези, расположенные друг от друга на расстоянии 40 мм, но не менее чем на 10-15 мм от кромки доски. Глубина прорезей должна быть 1/2 толщины слоя, ширина - 2-3 мм. Для лиственницы компенсационные прорези следует устраивать при толщине слоев более 25 мм и их ширине более 125 мм. 2.3. Для изготовления обшивок ограждающих клееных конструкций следует применять фанеру марок ФСФ и ФК по ГОСТ 3916-69. 2.4. Допускается применение древесностружечных плит по ГОСТ 10632-77 и древесноволокнистых плит по ГОСТ 4598-74, если это указано в рабочих чертежах и технических условиях. Клеи.2.5. Для изготовления клееных конструкций необходимо применять клеи на основе синтетических смол. Марки клеев выбирают в соответствии с их свойствами, назначением и рекомендуемыми областями применения конструкций (табл. 1) по суммарной оценке их технико-экономических показателей, включая прочность и долговечность соединений, обеспеченность сырьевой базой и стоимость. Группу клея указывают в ГОСТах, рабочих чертежах или технических условиях на конструкции. 2.6. Для повышения зазорозаполняющей способности и загущения в клеи (кроме эпоксидных) можно вводить древесную муку в количестве до 8 мас. ч. от массы смолы. Эпоксидные клеи применяют с наполнителем-портландцементом марки М 400 по ГОСТ 10178-76 или вибромолотым кварцевым песком в количестве 100-400 мас. ч. на 100 мас. ч. смолы. Количество отвердителя применяют в пределах, указанных в табл. 1, в зависимости от жизнеспособности клея и температуры. В случае необходимости регулирования жизнеспособности клеев ФР-12, ФР-100, ДФК-1АМ, ДФК-14Р и ФРФ-50 в клеи вводят 1-4 мас. ч. 50%-ного раствора едкого натра на 100 мас. ч. смолы.

* Для лакокрасочных материалов в качестве компонентов указаны только растворители, необходимые для доведения материала до рабочей вязкости. Ориентировочная потребность растворителей-10-20% объема лакокрасочных материалов. ** При приготовлении препарата ХМБ-444 для предотвращения выпадения осадка в раствор добавляют 0,05 мас. ч. уксусной кислоты (ГОСТ 19814-74), а при приготовлении ХМББ-3324- 1 мас. ч. *** Для придания древесине биостойкости на каждые 97 кг готового раствора МС добавляют 3 кг фтористого натрия (ГОСТ 2871-75). **** Взамен диаммонийфосфата можно применять аммофос (ГОСТ 18918-79), представляющий собой смесь аммонийных солей фосфорной кислоты (моно- и диаммонийфосфата) или кормовой диаммонийфосфат. ***** Для снижения вязкости и улучшения наносимости герметиков используют растворители Р-4, Р-5 (ГОСТ 7827-74), этилацетат (ГОСТ 8981-78). Герметики У-30м и УТ-32 поставляют в комплекте с пастой № 9 и ДФГ, точное соотношение которых указывается в заводском паспорте. Допускается по согласованию с ЦНИИСК им. Кучеренко применение других марок клеев, если их технологические характеристики не отличаются от указанных, а клеевые соединения с их использованием обеспечивают необходимую прочность и долговечность клееных конструкций. 2.7. Вязкость и рабочую жизнеспособность клеев следует выбирать в зависимости от назначения и применяемого оборудования и заданной технологии склеивания. Наибольшую рабочую жизнеспособность (2-4 ч) должны иметь клеи, используемые для склеивания большепролетных (24 м и более) многослойных конструкций, наименьшую (0,5-1 ч) -для склеивания заготовок по длине на зубчатых соединениях и по кромке. Наименьшую вязкость (60-150 с по вискозиметру ВЗ-4) должны иметь клеи, наносимые на склеиваемые поверхности при наливе, наибольшую (300-400 с и более) - при осуществлении зубчатых и кромочных соединений. 2.8. Клеи должны обеспечивать прочность клеевых соединений при скалывании вдоль волокон древесины по ГОСТ 15613.1-77 через 3 сут после склеивания не менее 6,5 МПа. Материалы для защитной обработки конструкций2.9. Для защиты деревянных конструкций используют лакокрасочные, пропиточные и мастичные материалы, марки и составы которых приведены в табл. 2. 2.10. По защитным свойствам материалы подразделяются на следующие группы: I-декоративно-отделочные; II - влагостойкие; III - биозащитные; IV - огнезащитные; V - атмосферостойкие; VI - химстойкие. Если материалы обладают несколькими защитными свойствами, то их относят к комплексной группе (например, материалы, защищающие конструкцию от увлажнения и обладающие одновременно атмосферо- и химстойкостью, относят к комплексной группе II-V-VI). 2.11. Наименование защитных материалов с указанием их марки и группы защитных свойств должны быть указаны в технической документации на конструкции с учетом условий их эксплуатации. Для защиты несущих многослойных клееных конструкций преимущественно следует применять материалы, не скрывающие текстуру древесины. 3. ИЗГОТОВЛЕНИЕ КЛЕЕНЫХ КОНСТРУКЦИЙОбщие указания3.1. Технологический процесс изготовления конструкций должен предусматривать выполнение следующих основных операций: формирование штабелей, атмосферную и камерную сушку и кондиционирование пиломатериалов; раскрой, сортировку и механическую обработку пиломатериалов; приготовление клеев; склеивание заготовок по длине и ширине; нанесение клея на склеиваемые заготовки; сборку подлежащих склеиванию элементов конструкций; запрессовку и выдержку под давлением при отверждении клея; механическую обработку; защитную обработку; контрольную сборку клееных конструкций и оснащение их закладными деталями; контроль качества как в процессе изготовления, так и при приемке конструкций. Примечание. В случае применения в одном сечении клееных элементов древесины сосны (ели) и лиственницы обработку и склеивание следует производить по режимам, рекомендованным для лиственницы. Для изготовления клееных конструкций рекомендуется использовать специализированное оборудование. Техническая характеристика выпускаемого в настоящее время специализированного оборудования дана в табл. 1 прил. 1. Допускается также комплектование линий из серийно выпускаемых станков. 3.2. В цехах изготовления клееных конструкций необходимо поддерживать температуру 18-20°С и влажность воздуха 50-60%. Допускается склеивание конструкций при температуре 16-25° С и влажности 60-70% с соответствующей корректировкой режимов склеивания. При проектировании цехов следует предусматривать инженерное оборудование для автоматического регулирования температуры и влажности. Помещения должны быть оснащены приборами для непрерывного замера температуры и влажности воздуха. Эти приборы следует располагать в рабочих зонах на видных местах. Данные замеров необходимо ежедневно заносить в контрольный журнал. 3.3. Кроме основных участков производства следует предусматривать складские помещения для хранения переходящего запаса пиломатериалов, складские помещения для хранения клеевых и защитных материалов (с температурой в помещении 8-12°С), участки приготовления клеевых и защитных составов, находящиеся в непосредственной близости от основных мест потребления этих материалов. 3.4. Примерный перечень приборов и оборудования для оснащения лаборатории завода или цеха, изготавливающих клееные конструкции, приведен в прил. 2. 3.5. В процессе изготовления клееных конструкций следует обращать внимание на строгое выполнение и контроль тех параметров процесса, которые в наибольшей степени влияют на прочность клееных конструкций. К ним относятся: прочность и влажность древесины, рабочая жизнеспособность, вязкость и время отверждения клея, размеры и качество обработки склеиваемых заготовок, количество и равномерность нанесения клея, продолжительность сборочно-запрессовочных операций, величина и равномерность приложения давления, режимы склеивания. Необходимо контролировать температуру и влажность воздуха в цехе, где производится склеивание, а также прочность зубчатых и пластевых клеевых соединений. 3.6. Результаты контроля основных параметров изготовления клееных конструкций следует заносить в контрольный журнал, который должен храниться на предприятии в течение 5 лет (рекомендуемая форма журнала представлена в прил. 3). Сушка пиломатериалов3.7. Древесина и древесные материалы перед склеиванием должны иметь влажность 8-12%. Для конструкций, предназначенных для эксплуатации при пониженной влажности (менее 40%) и повышенной температуре воздуха (более 30°С), влажность древесины может быть снижена до 7%, а при эксплуатации конструкций в условиях постоянной повышенной влажности воздуха - увеличена до 15%. Температурно-влажностные условия эксплуатации указываются в ГОСТах, рабочих чертежах или технических условиях на конструкции. 3.8. Пиломатериалы, как правило, следует сушить в две стадии: на первой - до влажности 20-25%, на второй-до 8-12%, осуществляя для этой цели на первой стадии преимущественно атмосферную сушку по ГОСТ 3808.1-80, а на второй - камерную. В последнем случае следует использовать камеры периодического действия (например, СПМ-2К производства Ижевского экспериментального механического завода, СПВ-62 производства Петрозаводского завода бумагоделательного оборудования и др.), осуществляя в них сушку пиломатериалов нормальными или мягкими режимами по ГОСТ 19773-74. 3.9. Процесс сушки следует осуществлять в соответствии с требованиями «Руководящих материалов по камерной сушке пиломатериалов», утвержденных Минлеспромом СССР и введенных в действие с 1 января 1972 г. (ЦНИИМОД, Архангельск). Особое внимание при сушке следует уделять правильному формированию штабелей и соблюдению требуемых режимов сушки. В штабель необходимо укладывать доски только одной толщины. Прокладки следует укладывать строго по вертикали. Как правило, должен быть обеспечен дистанционный контроль за режимами сушки. 3.10. После окончания процесса сушки необходимо производить в течение 3-5 сут кондиционирование пиломатериалов в помещении с температурой 18-25° С и относительной влажностью воздуха 60-70%. 3.11. Относительные отклонения зубцов секций (в вершине) пиломатериалов для многослойных конструкций, характеризующие остаточные напряжения в них, после сушки не должны превышать 2 и 1,5% соответственно для досок толщиной 40 и 25 мм. Механическая обработка пиломатериалов3.12. Предназначенные для изготовления клееных конструкций пиломатериалы и фанеру подвергают механической обработке для получения заготовок необходимого размера и качества. При недостаточной длине или ширине заготовок производят склеивание их по длине и ширине. Продольный раскрой пиломатериалов производят на оборудовании, техническая характеристика которого приведена в табл. 2 прил. 1. Если качество исходных материалов ниже качества требуемых заготовок, допускается вырезка из этих материалов недопустимых пороков с последующим склеиванием оставшихся отрезков по длине. При вырезке сучков рез следует выполнять на расстоянии от сучка, не меньшем его диаметра. 3.13. Качество древесины слоев несущих конструкций и элементов каркаса ограждающих клееных конструкций должно соответствовать требованиям, указанным в табл. 1 ГОСТ 20850-75. Расположение слоев требуемого качества по высоте сечения несущих конструкций и качество древесины каркаса ограждающих конструкций указываются в ГОСТах или рабочих чертежах на конструкции. Рекомендуется преимущественно согласованное расположение смежных слоев при наборе пакетов для несущих многослойных клееных конструкций. 3.14. Сортировку заготовок по качеству, как правило, совмещают с поперечным раскроем пиломатериалов, который осуществляют на специальных линиях или универсальных торцовочных станках, краткая характеристика которых приведена в табл. 3 прил. 1. Там же дана характеристика станков для раскроя фанеры и других древесных плитных материалов. Допускается предварительное фрезерование одной или двух пластей досок для лучшего выявления пороков древесины и уменьшения разнотолщинности досок. Изменения толщины по ширине и длине любого слоя не должны превышать ±0,2 мм. 3.15. Припуски на торцовку заготовок с двух сторон согласно ГОСТ 7307-75 устанавливают по табл. 3.

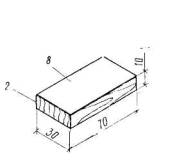

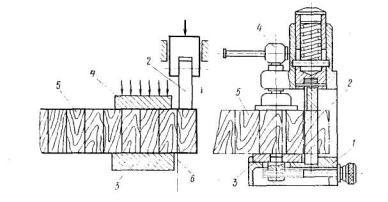

3.16. Для соединения по длине заготовок из древесины следует, как правило, использовать зубчатые клеевые соединения, а из фанеры - клеевые соединения на ус. Допускаются другие виды соединений, например для заготовок из древесины - впритык, из фанеры - на зубчатом соединении, специально оговариваемые в ГОСТах, рабочих чертежах или технических условиях на конструкции. 3.17. Зубчатые клеевые соединения следует осуществлять в соответствии с требованиями ГОСТ 19414-79. Соединения типа I-50 следует использовать для склеивания по длине или под углом клееных и цельных элементов большого сечения; соединения I-32 и II-20 - для склеивания по длине заготовок несущих и ограждающих конструкций; соединения II-10 и II-5 - для склеивания по длине заготовок из фанеры. Предел прочности зубчатых соединений должен быть не менее 30 МПа. Уклон клеевого соединения на ус должен составлять 1/10, т. е. длина скоса должна равняться десяти толщинам склеиваемых заготовок. 3.18. Зубчатые клеевые соединения для заготовок из древесины, как правило, следует выполнять вертикальными, а из фанеры - горизонтальными. Фрезерование зубчатых шипов выполняют режущим инструментом (прил. 4) на оборудовании, входящем в состав автоматических или полуавтоматических линий. При отсутствии таких линий для фрезерования шипов следует использовать шипорезные или фрезерные станки, характеристика которых дана в табл. 4 прил. 1. Точность формирования зубчатых шипов должна соответствовать 2-му классу для плотной посадки по ГОСТ 6449-76. В зоне фрезерования зубчатых шипов не должно быть сучков диаметром более 5 мм. Допускаемые в заготовках сучки (табл. 1 ГОСТ 20850-75) должны быть удалены от основания шипов на расстояние не менее трех их диаметров. Фрезерование шипов можно производить на концах каждой заготовки или пакета заготовок. 3.19. Перед склеиванием поверхности слоев следует подвергать обработке (фрезерованию) на продольно-фрезерных станках, характеристика которых приведена в табл. 5 прил. 1. Максимальная высота неровностей на поверхности Rz max, определяемая по ГОСТ 7016-75, не должна превышать 200 мкм. 3.20. Фрезерование поверхностей слоев следует производить в пределах припусков на механическую обработку по ГОСТ 7307-75. Слои пакета многослойных конструкций перед склеиванием по пласти следует фрезеровать с двух пластей (без предварительного фугования) по 1-й группе припусков, величина которых указана в табл. 4.

Перед склеиванием по ширине на гладкую фугу у слоев фрезеруют обе кромки в пределах припусков, величина которых указана в табл. 5.

Допускается обработка кромок слоев, склеиваемых по ширине на гладкую фугу, с предварительным фугованием. В этом случае припуски на фрезерование поверхностей с двух сторон принимают по табл. 6.

В процессе механической обработки склеенных по длине заготовок для многослойных конструкций (слоев) их кромки, как правило, не обрабатывают. Последние подлежат обработке одновременно с фрезерованием боковых поверхностей элементов конструкции. Особое внимание следует обращать на качество фрезерования заготовок из лиственницы, учитывая более быстрое затупление режущего инструмента и необходимость уменьшения скорости подачи обрабатываемого материала. 3.21. Механическую обработку подлежащих склеиванию поверхностей следует производить непосредственно перед склеиванием. Допускается хранение заготовок с обработанными поверхностями до склеивания при параметрах воздуха, указанных в п. 3.2, в течение 24 ч (не более) при условии тщательного предохранения их от загрязнения, увлажнения или пересушивания. При хранении заготовок из лиственницы после обработки более 15 ч требуется повторное фрезерование поверхностей для снятия инактивированного слоя толщиной 0,8-1 мм. Приготовление и нанесение клея3.22. Процесс приготовления клея включает подготовку компонентов клея: перемешивание жидких компонентов клея для устранения осадка, подсушивание и просеивание порошкообразных отвердителей, отвешивание их в количествах и последовательности, указанных в рецептурной таблице, тщательное перемешивание смолы с отвердителем и наполнителем. Для приготовления клея могут быть использованы только те компоненты, пригодность которых подтверждена письменным заключением лаборатории. 3.23. Необходимое количество компонентов клеев в соответствии с указаниями табл. 1 отбирается весовым методом. Допускается использование объемного метода дозирования при условии подтверждения его соответствия весовому методу. 3.24. Перемешивание компонентов клея следует производить в механических стационарных или переносных клеемешалках с центральным валом и расположенными на нем лопастями (например, в клеемешалке КМ-40-10 емкостью 35 л, изготавливаемой Рыбинским заводом деревообрабатывающих станков, или краскомешалке СО-11, изготавливаемой Вильнюсским производственным объединением строительно-отделочных машин). С целью обеспечения равномерного и быстрого перемешивания компонентов для приготовления клеев с порошкообразным отвердителем (ФР-12, ФРФ-50, ФР-100, ДФК-1АМ, ДФК-14) рекомендуется использование мешалок с планетарным вращением вала. Во избежание осаждения отвердителя его вначале можно перемешать с небольшим количеством смолы, а затем в клеемешалку добавить оставшуюся часть смолы. При относительно небольших количествах приготовление клеев можно производить с использованием съемных портативных клеемешалок, в качестве которых используют ручной электрифицированный инструмент (гайковерты, шуруповерты т. п.). Вал с лопастями соединяют с инструментом, подвешивают на блоке с противовесом. Во время приготовления в емкость с клеем опускают лопасти инструмента и при их вращении делают круговые движения инструментом, чем и обеспечивается планетарное перемешивание клея. 3.25. Перемешивание компонентов клея следует производить в течение 3-5 мин при скорости вращения лопастей не более 40-60 об/мин; температура клея не должна превышать 18-20° С. Клеи, содержащие наполнители, перед нанесением должны быть дополнительно перемешаны. 3.26. Операции по подаче компонентов клея в клееприготовительное отделение, отвешиванию и загрузке компонентов клея в клеемешалки, по выгрузке клея и подаче его к рабочим местам должны быть максимально механизированы. Части оборудования, соприкасающиеся с клеем, должны быть легкодоступными для очистки, а места очистки должны быть снабжены горячей и холодной водой, специальными сливами и отстойниками. Приготовление больших количеств клея следует производить в изолированном, хорошо вентилируемом помещении. 3.27. Клей необходимо наносить на обе склеиваемые поверхности. Одностороннее нанесение клея допускается лишь на участках с небольшим периодом сборочно-запрессовочных операций или большой рабочей жизнеспособностью клея. В зависимости от способа нанесения и состава клея суммарный расход клея должен быть в пределах 0,35-0,6 кг/м3. 3.28. Нанесение клея на подлежащие склеиванию поверхности следует производить механизированным способом при помощи клеенаносителей, обеспечивающих равномерное распределение на поверхности требуемого количества клея. При небольшом объеме производства допускается ручное нанесение клея при помощи валиков, кистей, шпателей. Клеенаносящее оборудование должно обеспечивать: возможность точного дозирования наносимого количества клея; равномерность нанесения на поверхности заданного количества клея; незначительную затрату времени на нанесение; возможность быстрой и легкой очистки и замены частей оборудования, соприкасающихся с клеем. 3.29. Для нанесения клеев на пласти слоев следует использовать клеенаносящие станки с дозирующими валками, характеристика которых дана в табл. 6 прил. 1. Применение клееналивных станков допускается при условии соблюдения требований, изложенных в п. 3.27. 3.30. Нанесение клея на зубчатые шипы производят при помощи щеток, валиков, дисков и тому подобных приспособлений, встроенных в линии склеивания заготовок по длине. Допускается ручное нанесение клея при небольшом объеме производства. 3.31. При использовании клеев, температура которых повышается после введения отвердителя из-за происходящей в клее экзотермической реакции (например, резорциновых), оборудование для приготовления и нанесения клея должно иметь двойные стенки с циркулирующей между ними охлаждающей жидкостью. 3.32. Оборудование для приготовления и нанесения клея следует систематически очищать от клея (до потери клеем полной жизнеспособности - гелеобразования), так как клеи, перешедшие в гелеобразное состояние, полностью теряют растворимость и могут очищаться только механическим путем или едкими жидкостями. Если оборудование работает непрерывно, и загрузка свежеприготовленных партий клея происходит до наступления гелеобразования ранее загруженного клея, очистку можно не производить. Очистку клеев ФР-12, ФРФ-50, ФР-100, ДФК-IAM, КС-В-СК и КФ-Ж производят водой. Клей КБ-3, СФХ, ДФК-14 очищают 10-50%-ным водным раствором кальцинированной соды с последующей промывкой водой или ацетоном. Для ускорения и облегчения очистки температура воды или раствора кальцинированной соды может быть повышена до 60-80° С. Сборка и запрессовка3.33. Технологическую схему и оборудование для осуществления операций по сборке и запрессовке следует выбирать исходя из назначения операции (склеивание заготовок по длине или ширине, склеивание заготовок по толщине, приклеивание обшивок к каркасу панелей), объема производства, конструкции изделия. 3.34. Сборку и склеивание заготовок по длине с помощью зубчатых клеевых соединений следует производить в прессах периодического или непрерывного действия, одновременно запрессовывая один или группу стыков. Для этой цели применяют одно из следующих запрессовочных устройств: а) с прижимом одной из заготовок на неподвижной каретке, а другой на подвижной и с последующим передвижением в продольном направлении; б) с непрерывной подачей заготовок двумя парами гусеничных или вальцовых механизмов подачи, осуществляющих запрессовку соединений за счет разности скоростей подачи заготовок (скорость подачи первой подающей пары по направлению движения заготовок больше, чем второй); в) с использованием торцовой опоры для одного конца склеиваемых заготовок и приложением усилия запрессовки к другому концу заготовки. Для увеличения производительности следует использовать кассеты, в которые укладывают по высоте несколько рядов заготовок одинаковой длины, а запрессовку осуществляют на стационарном стенде, позволяющем фиксировать кассету между опорой и перемещаемым по вертикали на противоположной опоре пневмо- или гидродомкратом. Для достижения наибольшей прочности зубчатых соединений отверждение клея должно происходить при неподвижном положении заготовок. Величина торцового давления при запрессовке зубчатых соединений должна быть в пределах 1-1,5 МПа для соединений 1-50 по ГОСТ 19414-79; 2-2,5 - для I-32; 3-3,5 - для II-20; 5-6 - для II-20 и 8-10 -для II-5. 3.35. Склеивание заготовок по длине при помощи клеевого соединения на ус следует производить в прессах, обеспечивающих неподвижность соединения во время отверждения клея. Для этой цели может использоваться, например, линия типа ЛУСФ, изготавливаемая по заказам ярославским заводом деревообрабатывающего оборудования «Пролетарская свобода». Давление при запрессовке соединений на ус должно быть 1 МПа. 3.36. Склеивание заготовок по ширине на гладкую фугу следует производить в прессах периодического или непрерывного действия при величине давления 0,5-0,7 МПа. 3.37. При изготовлении многослойных конструкций их сборку, т. е. набор лент в пакеты необходимых размеров, производят непосредственно в запрессовочных устройствах или же вне их на специальных подъемных устройствах. В последнем случае место формирования пакетов должно быть по возможности приближено к запрессовочным устройствам. 3.38. Запрессовку многослойных конструкций следует производить, как правило, в прессовых установках периодического действия, а при массовом выпуске однотипных элементов - в установках непрерывного действия проходного типа. Прямолинейные конструкции запрессовывают в вертикальных или горизонтальных прессах (клеевые прослойки расположены соответственно горизонтально или вертикально). Криволинейные конструкции следует запрессовывать, как правило, в горизонтальных прессах. Независимо от способа запрессовки и применяемого оборудования должно быть обеспечено приложение и поддержание равномерного по всей площади склеивания и высоте пакета давления величиной 0,5-1 МПа. Верхний предел давления относится к склеиванию криволинейных конструкций, нижний - для прямолинейных конструкций. 3.39. При массовом выпуске многослойных конструкций следует в первую очередь применять гидравлические прессы, имеющие большую производительность и обеспечивающие точное приложение и поддержание величины запрессовочного давления. 3.40. Учитывая большую стоимость такого оборудования, допускается при склеивании криволинейных конструкций применение винтовых прессов при наличии в них компенсационных пружин, позволяющих поддерживать требуемое давление. Для завинчивания винтов следует применять электрические или пневматические гайковерты, снабженные динамометрическим устройством для создания заданной величины давления. Гайковерты должны быть ударно-вращательного действия с уравновешенным моментом, позволяющим регулировать величину прикладываемого усилия. Техническая характеристика выпускаемых промышленностью гайковертов, которые могут быть применены для механизации процесса винтовой запрессовки, приведена в табл. 7 прил. 1. Для облегчения работы гайковерты следует подвешивать или закреплять на передвижной тележке на уровне завинчиваемых винтов и при переходе от завинчивания нижнего ряда конструкций к верхнему перемещать их по вертикали. 3.41. Для склеивания криволинейных конструкций необходимо, как правило, использовать горизонтальные секционные гидравлические или винтовые прессы, позволяющие производить запрессовку нескольких (до 4) рядов конструкций и осуществлять быструю переналадку оборудования при изменении размеров и конфигурации конструкций. Эти прессы состоят из отдельных секций, прикрепляемых при помощи болтов к рельсам силового пола таким образом, чтобы их опорные части соответствовали профилю склеиваемого изделия. В тех случаях, когда профиль изделия не изменяется, т. е. при склеивании однотипных изделий, силовые секции могут быть жестко соединены между собой и приварены к основанию пресса. Силовой пол в этом случае не требуется. На вертикальных стойках секций в нужных по высоте местах закрепляются расположенные горизонтально гидродомкраты или винты с захватами или упорами для тяг, посредством которых с помощью прижимных башмаков охватывают и запрессовывают конструкции. При расстановке секций необходимо учитывать, что после распрессовки криволинейных конструкций происходит некоторое их распрямление. Поэтому радиус установки базовых поверхностей секций с учетом распрямления конструкций после их распрессовки должен быть меньше требуемого радиуса прилегающей к ним поверхности конструкции. Определяется он по формуле где Rэ - радиус внутренней поверхности конструкции, см; n- количество слоев в конструкции, шт. 3.42. В гидравлических и винтовых прессах расстояние между точками приложения давления не должно превышать 50 см, а свободные промежутки между прижимными башмаками не должны быть более 20-25 см. Между опорными поверхностями стоек и запрессовываемой конструкцией и башмаком должны быть компенсационные прокладки. 3.43. При запрессовке конструкций с малым радиусом изгиба вначале следует запрессовать более длинную прямолинейную часть, потом после изгиба - короткую, часть. Через 10-15 мин после достижения необходимого давления все винты должны быть поджаты повторно и проверены динамометрическим ключом. 3.44. В тех случаях, когда по техническим или экономическим причинам нецелесообразно использование стационарных гидравлических, винтовых и тому подобных прессов, допускается склеивание многослойных конструкций с гвоздевой запрессовкой. В первую очередь это относится к изготовлению небольшого количества большепролетных конструкций непосредственно на местах их использования или же в случае малой жизнеспособности клея, не позволяющей в этот период собрать и запрессовать конструкцию. Для запрессовки следует использовать гвозди, длина которых не меньше двух толщин слоев (2δ), а диаметр - 2,5-3 мм. При ширине слоев 80-100 мм гвозди располагают двумя параллельными рядами в шахматном порядке с расстояниями между гвоздями в одном ряду не более 12 толщин слоя; при ширине слоев более 100 мм гвозди располагают двумя параллельными рядами с расстоянием, равным 8 толщинам слоя между гвоздями в одном ряду. Склеивание многослойных конструкций с гвоздевой запрессовкой следует производить на специальных вертикальных или горизонтальных стендах, рабочая поверхность которых должна соответствовать очертанию склеиваемой поверхности с учетом возможного распрямления конструкции после снятия ее со стенда. Забивку гвоздей начинают в середине длины слоев. 3.45. Сборку и запрессовку панелей, т. е. приклеивание обшивки к каркасу, следует производить в плитных гидравлических или пневматических прессах. Допускается применение гвоздевой запрессовки; при этом для прижима обшивок к каркасу следует использовать гвозди диаметром 2-2,5 мм, длиной 40-50 мм при толщине фанеры 6 мм и 45-60 мм при толщине 10 мм. Расстояние между гвоздями в первом случае должно соответствовать 100-175 мм, во втором-125-200 мм. При сборке асбестоцементных панелей листы укладывают шероховатой стороной внутрь панелей. Отверстия в листах должны иметь диаметр на 1-2 мм больше диаметра шурупа с раззенковкой под головку шурупа +0,5 мм. Расстояние между шурупами указывается в рабочих чертежах на панели. При склеивании в плитных прессах следует обеспечивать приложение давления на площадь склеивания величиной 0,5-0,8 МПа. 3.46. Продолжительность сборочно-запрессовочных операций при запрессовке несущих и ограждающих конструкций обязательно должна быть увязана с рабочей жизнеспособностью используемого на данной операции клея и быть в 1,5 раза меньше ее. Жизнеспособность следует определять при температуре воздуха в рабочей зоне, т. е. около сборочно-запрессовочного оборудования. Режимы склеивания3.47. Время выдержки при склеивании элементов конструкций в запрессованном состоянии при определенной температуре и влажности воздуха зависит от технологических свойств применяемого клея, размеров и жесткости склеиваемых заготовок и других факторов. Так как значения указанных факторов могут существенно изменяться, приведенные ниже температурно-временные режимы склеивания являются ориентировочными, и их необходимо уточнять применительно к конкретным условиям данного производства. 3.48. Заготовки с зубчатым соединением после запрессовки необходимо выдерживать в неподвижном состоянии в течение периода времени, в 2 раза превышающем полную жизнеспособность используемого в данных условиях клея. 3.49. Запрессовку и склеивание многослойных несущих конструкций следует производить, как правило, при температуре и влажности воздуха в цехе, где производится склеивание. Режимы склеивания приведены в табл. 7.

3.50. При необходимости увеличения производительности прессового оборудования для ускорения отверждения клея следует использовать конвекционный нагрев. Режимы склеивания многослойных конструкций при использовании этого вида нагрева приведены в табл. 8 при влажности воздуха 50-60%. Охлаждение конструкций следует производить в запрессованном состоянии при температуре цеха в течение 3 ч.

Конвекционный нагрев осуществляется, как правило, путем подачи доведенного до необходимой температуры и влажности воздуха под накидку из прорезиненной и тому подобной ткани, которой после окончания запрессовки конструкций покрывают оборудование, 3.51. При склеивании большого количества однотипных изделий и ширине клеевой прослойки до 100-150 мм допускается применение высокочастотного нагрева. Учитывая специфику применения этого вида нагрева, режимы склеивания должны устанавливаться согласно требованиям специальных указаний. Следует учитывать, что применение нагрева усложняет и удорожает процесс склеивания, поэтому его следует применять только в тех случаях, когда по сравнению с другими операциями технологического процесса выдержка конструкций в запрессованном состоянии является «узким» местом, т. е. тормозит все производство. При использовании лиственницы выдержку следует увеличивать на 20%. 3.52. Приклеивание обшивок к каркасу панелей необходимо производить с контактным нагревом, режимы которого приведены в табл. 9.

Механическая обработка конструкций3.53. После склеивания конструкции и их элементы подвергают механической обработке для доведения их до проектных размеров и придания поверхностям необходимого качества. Механическая обработка включает фрезерование боковых поверхностей несущих многослойных конструкций, опиловку по необходимому профилю их торцов, сверление отверстий под болты, штыри и т. п. 3.54. Фрезерование боковых поверхностей конструкций необходимо производить на стационарных деревообрабатывающих станках, техническая характеристика которых приведена в табл. 8 прил. 1. В тех случаях, когда из-за больших размеров конструкций их невозможно обрабатывать на этом оборудовании, допускается для фрезерования поверхностей применение ручного механизированного инструмента, например машины для фрезерования деревянных полов (табл. 9 прил. 1). Припуски на фрезерование боковых поверхностей многослойных конструкций должны составлять при длине конструкций до 12 м - 15 мм, свыше 12 м - 20 мм. После обработки максимальная высота неровностей Rz max поверхностей, предназначенных для прозрачной отделки, должна быть не более 320 мкм, а непрозрачной - 800 мкм. Допустимая величина уступов смежных слоев определяется назначением конструкций и должна указываться в ГОСТах или ТУ на конструкции. 3.55. Для торцовки и продольной распиловки многослойных конструкций можно использовать стационарные ленточно-пильные станки (например, ЛБД190Д-1, выпускаемые по заказам Новозыбковским станкостроительным заводом) или ручной механизированный инструмент, указанный в табл. 9 прил. 1, а также используемые при лесозаготовках цепные электропилы. Для сверления отверстий следует использовать, как правило, оборудование, характеристика которого дана в табл. 9 прил. 1. Защитная обработка3.56. По технологическим особенностям защитную обработку разделяют на следующие виды: нанесение поверхностных покрытий в виде прозрачных или укрывистых защитных пленок; поверхностная пропитка; комбинированная защитная обработка. Нанесение покрытий а) Лакокрасочных 3.57. Приготовление рабочих лакокрасочных составов необходимо выполнять в следующей последовательности: разбавление состава; фильтрование состава; определение рабочей вязкости. Рабочие составы следует приготовлять только из материалов, имеющих паспорта завода-изготовителя, а также анализ и заключение лаборатории об их пригодности. 3.58. Нанесение лакокрасочных материалов на поверхность конструкций осуществляют следующими методами: безвоздушным распылением (за исключением водорастворимых красок и уретановых материалов); пневматическим распылением; с помощью ручных инструментов (кисть, валик). Перечень и технические характеристики оборудования, необходимого для нанесения лакокрасочных материалов методами безвоздушного и пневматического распыления, приведены в табл. 10, 11 прил. 1. 3.59. При нанесении лакокрасочного материала способом пневматического распыления расстояние от головки краскораспылителя до обрабатываемой поверхности должно быть 250-350 мм; при использовании способа безвоздушного распыления - 350-450 мм. Ручное нанесение лакокрасочных материалов (кистью или валиком) применяется при малых объемах работ, невозможности применения механизированных способов нанесения и окраске дефектных мест после механизированного нанесения. 3.60. Технологические свойства (рабочая вязкость и толщина однослойного покрытия) лакокрасочных материалов в зависимости от метода их нанесения должны соответствовать требованиям табл. 10. Общая толщина покрытия должна соответствовать требованиям технической документации на конструкции и обеспечивается необходимой кратностью слоев с учетом данных табл. 10. В среднем толщина покрытия, обеспечивающая оптимальный влагозащитный эффект, должна быть для прозрачных покрытий 90 мкм, для укрывистых 120 мкм. 3.61. Сушку лакокрасочных покрытий, нанесенных на поверхность элементов конструкций, осуществляют при нормальной (16-22 °С) или повышенной (40-95 °С) температуре. При небольших объемах производства используют сушильные тупиковые камеры периодического действия, при массовом производстве проходные камеры периодического и непрерывного действия. Режимы сушки лакокрасочных покрытий приведены в табл. 11.

* По вискозиметру ВЗ-4 при температуре 18-20 °С. ** Толщина покрытия при одноразовом нанесении.

Примечание. До начала транспортировки конструкции должны быть выдержаны в помещении с t =18-22 °С не менее 3- 4 сут. б) Мастичных 3.62. Составы на основе смол К-153, К-115 и шпатлевки ЭП-0010, а также герметики У-30м и УТ-32 используют для грунтования и последующего нанесения покровных слоев на торцы или отдельные локальные боковые участки несущих конструкций. В отдельных случаях покрытия на основе смол К-153, К-115 и шпатлевки ЭП-0010 могут быть армированы стеклосетками или стеклотканями. 3.63. Рабочие составы для получения грунтовочного покрытия на основе смол К-153, К-115 и шпатлевки ЭП-0010 приготовляют путем последовательного введения в смолу (шпатлевочную пасту) растворителя и отвердителя. Для покровного слоя используют те же составы с наполнителями (портландцемент марки М 400 по ГОСТ 10178-76, маршалит или молотый пылевидный кварц по ГОСТ 9077-59) в количестве 50 мас. ч. 3.64. При нанесении покрытий на основе шпатлевки ЭП-0010 (смолы К-153 и К-115 используют для нанесения только армированных покрытий) сначала кистью наносят грунтовочный слой, а после выдержки в течение 4-5 ч при температуре 18-22° С - покровный. Толщина покрытия должна быть не менее 700 мкм. При нанесении грунтовочного слоя расходуется 300 г/м2 состава и ~ 1200 г/м2 состава для покровного слоя. 3.65. При устройстве армированных покрытий с применением составов на основе шпатлевки ЭП-0010 и смол К-153 и К-115 предварительно на торцы конструкции наносят грунтовочный слой (при устройстве покрытий на боковых поверхностях конструкции грунтование поверхности не требуется) и выдерживают его в течение 4-5 ч (ЭП-0010) или 1,5-2 ч (К-153 и К-115). Затем наносят приклеивающий слой и сразу же обрезиненным валиком через полиэтиленовую пленку прикатывают к поверхности стеклосетку или стеклоткань. Необходимо, чтобы армирующий материал полностью пропитался составом. Через 2-3 ч наносят покровный слой, который подлежит сушке в течение 24 ч при температуре 18-22° С. Для грунтования, приклеивания и пропитки армирующего материала расходуется 1000 г/м2 состава, для покровного слоя ~ 500 г/м2. 3.66. Рабочие составы на основе тиоколовых герметиков для грунтования приготовляют разбавлением герметиков У-30м и УТ-32 растворителем в количестве 15-20 мас. ч. и в количестве 5-10 мас. ч. для покровного слоя. 3.67. Нанесение грунтовочного слоя производят кистью, а покровного- шпателем. Покровный слой наносят за 1 раз через 18-20 ч после нанесения грунтовочного слоя. Продолжительность выдержки покровного слоя не менее 24 ч при t°=18-22° С. Толщина Покрытия должна быть не менее 700 мкм. На 1 м2 обрабатываемой поверхности расходуется 500 г грунтовочного и 1400 г покровного состава. Пропитка защитными составами а) Приготовление рабочих растворов 3.68. Приготовление водных растворов пропиточных биоогнезащитных составов необходимо выполнять в следующей последовательности: размельчение сухих компонентов; просеивание компонентов через сито с размером ячейки не менее 1 мм; растворение компонентов в воде. Температура воды для приготовления растворов должна быть, °С, для:

Компоненты препаратов ББ-32 и ББ-11 можно вводить в раствор в любой последовательности. Последовательность загружения и растворения компонентов препарата, ХМБ-444 должна соответствовать порядку их расположения в табл. 2. Препарат ХМББ-3324. Отвешенное количество бихромата натрия (калия), медного купороса и борной кислоты растворяют последовательно в половинном количестве подогретой воды. Буру растворяют отдельно в оставшемся количестве воды. Затем оба раствора смешивают и добавляют к смеси ледяную уксусную кислоту до полного растворения осадка и создания pH = 4,5-5. Состав МС. В теплой воде с температурой 65-75° С (75% общего количества по рецепту) растворяют технический диаммонийфосфат или аммофос. По получении плотности раствора не ниже 1,170 при температуре 20° С к нему приливают керосиновый контакт или другие поверхностно-активные вещества по рецепту согласно табл. 2. После этого загружается при постоянном перемешивании до растворения сернокислый аммоний, а затем фтористый натрий. Состав ПП. В теплой ванне (50-60° С) растворяют при хорошем перемешивании технический поташ. По получении плотности раствора не ниже 1,240 при температуре 20° С к нему приливают керосиновый контакт или другие поверхностно-активные вещества, согласно рецепту, приведенному в табл. 2. Контроль концентрации рабочих растворов производят при помощи ареометра со шкалой от 1 до 1,4 (ГОСТ 1300-74). Плотность растворов при температуре 20° С Должна быть в зависимости от концентрации для: 10%-ного ТФБА-1,042; 15%-ного ТФБА-1,066; 20%-ных ББК-3 и ББ-11 -1,076; 10%-ного КФА-1,058; 15%-ных КФА и ХМБ-444 - 1,090 и 1,094; 10%-ного ХМББ-3324 - 1,049. Для того чтобы отличить пропитанные составами заготовки от непропитанных, к бесцветным растворам рекомендуется добавлять анилиновые красители из расчета 50 г сухой краски на 100 л раствора. 3.69. Приготовление пропиточного состава ТХЭФ требует дозирования компонентов по массовой доле (согласно табл. 2) и их перемешивания. Рабочие составы фенолоспиртов применяются в готовом виде, обеспеченном заводом-изготовителем. б) Пропитка древесины и фанеры 3.70. При защитной обработке водными растворами биоогнезащитных составов технологические режимы пропитки должны обеспечить удержание сухой соли состава на 1 м2 обрабатываемой поверхности, г, не менее, для: КФА, ХМБ-444, ХМББ-3324 и ТФБА-40, ББ-32-60 (при биозащитной обработке); ПП-100, МС-125 (при огнезащитной обработке); ББ-11-100 (при биоогнезащитной обработке) . 3.71. Пропитку деревянных элементов каркаса ограждающих конструкций производят после их полной механической обработки (фрезерования, вырезки пазов, четвертей, сверления отверстий и т. п.) способом нанесения на поверхность (погружение, опрыскивание, нанесение кистью) по ГОСТ 20022.9-76. Кратность обработки К вычисляют по формуле

где P - заданное удержание сухой соли состава, г/м2; G - удержание пропиточной жидкости при однократной обработке, г/м2; C - концентрация пропиточной жидкости, %. Удержание пропиточной жидкости G при однократной обработке элементов должно соответствовать требованиям табл. 12.

Каждую последующую обработку проводят не ранее чем через 1,5-2 ч после предыдущей при t = 18-20° С или через 0,5 ч при t = 60-70° С. Примечание. При использовании КФА, ХМБ-444, ХМББ-3324, ТФБА, ББ-32, ББ-11 допускается пропитка элементов каркаса способом прогрев - холодная ванна по ГОСТ 20022.6-76, вакуум - атмосферное давление - вакуум по ГОСТ 20022.8-76, способом вымачивания по ГОСТ 19017-73. При пропитке препаратами ХМБ-444 и ХМББ-3324 по ГОСТ 20022.6-76 прогрев заготовок следует осуществлять паром (допускается прогрев воздухом). Во всех случаях температура пропиточного раствора препаратов ХМБ-444 и ХМББ-3324 не должна быть выше 40-50° С, при пропитке другими составами - не выше 90° С. 3.72. Элементы каркасов перед погружением в пропиточную емкость должны быть уложены в контейнеры или сформированы в пакеты. Пропитку фанерных обшивок осуществляют в контейнерах, куда их устанавливают в вертикальном положении с зазором 10 см. Контейнеры должны быть снабжены зажимными устройствами, обеспечивающими формонеизменяемость обшивок при пропитке и последующей сушке, а также пригрузом против всплытия. Уровень пропиточной жидкости в ванне должен быть на 20 см выше верхнего слоя пропитываемых элементов каркаса или верхних кромок фанерных обшивок. После пропитки элементов каркаса способом погружения водными растворами МС и ПП поверхности, на которые наносят клей, следует фрезеровать для снятия пропитанных слоев древесины. 3.73. Обработку фанерных обшивок ограждающих конструкций водными растворами КФА, ХМБ-444, ХМББ-3324, ТФБА, ББ-32 и ББ-11 необходимо проводить способом вакуум - атмосферное давление - вакуум по ГОСТ 20022.8-76 или способом прогрев - холодная ванна по ГОСТ 20022.6-76. В последнем случае прогрев рекомендуется осуществлять паром или сухим воздухом. Режимы обработки при прогреве сухим воздухом выбирают по табл. 13 в зависимости от требуемого удержания сухой соли и концентрации раствора. Допускается обрабатывать фанерные обшивки способом нанесения составов на поверхность (опрыскивание, нанесение кистью). При обработке составами МС и ПП должны использоваться специальные защитные шаблоны на участках, на которые в последующем наносят клей. 3.74. При нанесении состава ТХЭФ влажность древесины защищаемых элементов конструкции должна быть не более 15%, температура воздуха в помещении -не ниже 20° С, относительная влажность - не выше 65 %. Нанесение осуществляют кистью, валиком, окунанием или пневматическом распылением. Расход состава должен быть не менее 450 г/м2. 3.75. Пропитку фанерных обшивок и элементов каркаса фенолоспиртами необходимо осуществлять в автоклавах под давлением 0,2-0,4 МПа в течение 30-40 мин или в ваннах при t = 18-25°С в течение 15-20 ч. После пропитки необходима технологическая выдержка при t = 18-22° С в течение 2-5 сут. Сушку и полимеризацию фенолоспиртов целесообразно проводить с применением гидрофобной жидкости или в сушильных камерах по следующему режиму:

Примечания: 1. Перенос прогретых обшивок в ванну с раствором (при прогреве обшивок в отдельной камере) должен производиться без соприкосновения их с холодным воздухом, 2. Сушка пропитанных заготовок должна производиться при температуре не выше 70º С до исходной влажности. 3. При сушке пропитанных обшивок в камере следует не допускать соприкосновения их с сильно нагретым металлом камеры во избежание разложения солей. сушка при t = 40° С - 20 ч; полимеризация при t = 105-120° С - 2-4 ч. Все операции по обработке элементов конструкции фенолоспиртами необходимо осуществлять в контейнерах с регулируемыми зажимными устройствами. Комбинированная защитная обработка 3.76. Комбинированная защитная обработка предусматривает раздельное осуществление пропитки с последующим нанесением поверхностных покрытий и применяется преимущественно для обработки обшивок ограждающих и торцов несущих конструкций. 3.77. При обработке дощатых или фанерных обшивок пропитку осуществляют согласно требованиям пп. 3.70 - 3.75. После сушки поверхностей наносят покрытия с применением лакокрасочных материалов согласно пп. 3.56 - 3.61. 3.78. Торцы несущих конструкций пропитывают однократным нанесением кистью водных растворов антисептиков (КФА, ТФБА, ХМБ-444) при концентрации 15% (в случаях, предусмотренных техническими условиями). После сушки пропитанных поверхностей до начальной влажности производят нанесение мастичных покрытий согласно пп.- 3.62 - 3.67. 4. КОНТРОЛЬ КАЧЕСТВА КОНСТРУКЦИИ И ИХ ПРИЕМКАОбщие положения4.1. Для обеспечения требуемого качества выпускаемой продукции на предприятиях должен быть обеспечен тщательный контроль материалов, используемых для изготовления клееных конструкций, пооперационный контроль и контроль готовой продукции. Кроме внутреннего производственного контроля должен периодически осуществляться внешний контроль головной организацией по клееным конструкциям или, по согласованию с ней, ведомственным НИИ. Ежегодные планы внешнего контроля должны составляться предприятием - изготовителем конструкций и утверждаться вышестоящей организацией. Заявки на осуществление контроля предприятие должно подавать институтам за 2-3 мес. 4.2. Учитывая специфику производства клееных конструкции и возможность появления скрытых дефектов, которые могут резко снизить прочность конструкций при их изготовлении, следует особенно тщательно контролировать следующие параметры: температуру и влажность воздуха в зонах механической обработки и склеивания; влажность и внутренние напряжения пиломатериалов после сушки; прочность, пороки и дефекты склеивания заготовок; качество фрезерования поверхностей склеивания; вязкость, рабочую жизнеспособность и время отверждения клея; удельный расход и равномерность нанесения клея; время с момента приготовления клея до окончания запрессовки; величину и равномерность приложения давления; продолжительность выдержки под давлением; прочность зубчатых и пластевых клеевых соединений; качество защитных покрытий; размеры и форму конструкций. Контроль материалов4.3. Качество древесины в части пороков, контролируемых по ГОСТ 2140-71, должно соответствовать требованиям табл. 1 ГОСТ 20850-75. 4.4. Контроль клеев следует производить по методике, изложенной в прил. 5. 4.5. Контроль материалов, используемых для защитной обработки, необходимо производить согласно требованиям прил. 6. 4.6. Контроль качества фанеры и других материалов следует производить согласно требованиям ГОСТов и ТУ на эти материалы. Пооперационный контроль4.7. Влажность и внутренние напряжения пиломатериалов после сушки контролируют в соответствии с рекомендациями «Руководящих материалов по камерной сушке пиломатериалов», утвержденных Минлеспромом СССР с введением в действие с 1 января 1972 г. (ЦНИИМОД, Архангельск). После сушки в процессе изготовления клееных конструкций влажность древесины определяют по ГОСТ 16588-79 (основной метод). 4.8. Качество древесины и дефекты формы заготовок (слоев) в части соответствия их требованиям табл. 1 ГОСТ 20850-75 контролируют по ГОСТ 2140-71. 4.9. Качество слоев проверяют путем испытаний на изгиб образцов древесины по ГОСТ 21554.2-76 и образцов с зубчатыми соединениями по ГОСТ 15613.4-78, причем наиболее крупные сортообразующие пороки и зубчатые соединения должны находиться в средней части по длине образца. В течение смены (в начале, середине и конце смены) из слоев следует вырезать по одному образцу с зубчатым соединением с максимально допустимым пороком. Испытания проводят непосредственно после окончания технологической выдержки зубчатых соединении. Если показатели прочности ниже 30 МПа, проверку производят на удвоенном количестве образцов. При отрицательных результатах выпущенная в течение смены партия слоев в дальнейшее производство несущих конструкций не допускается и может использоваться для изготовления других, менее ответственных изделий. 4.10. Качество механической обработки поверхностей склеивания следует контролировать в соответствии с ГОСТ 7016-75. Контроль осуществляют выборочно, но не менее чем 5% общей длины подготовленных к склеиванию заготовок. 4.11. Время с момента приготовления клея до окончания запрессовки следует контролировать постоянно для всех склеиваемых конструкций. 4.12. Величину давления при запрессовке конструкций необходимо контролировать постоянно по показаниям манометров гидравлических прессов и с помощью динамометрических ключей при использовании винтовых прессов. Вспомогательный контроль осуществляют по равномерности выдавливания клея. 4.13. Прочность пластевых клеевых соединений следует контролировать в соответствии с методикой, изложенной в прил. 7, а кромочных - по ГОСТ 15613.1-77. 4.14. Качество защитных покрытий следует контролировать согласно требованиям прил. 6. 4.15. Температуру и влажность воздуха в рабочих зонах механической обработки и склеивания следует контролировать постоянно при помощи автоматических приборов, оснащенных самопишущими устройствами, или других приборов (например, метеорологическими термографами по ГОСТ 6416-75 и психрометрами по ГОСТ 6353-52). Контроль качества конструкций и их приемка4.16. Приемку готовых клееных конструкций и их элементов производит отдел технического контроля предприятия с целью установления соответствия прочности, размеров, формы и внешнего вида выпускаемой продукции требованиям ГОСТ 20850-75, рабочих чертежей и технических условий. При согласовании с ЦНИИСК им. Кучеренко* контроль качества конструкций и их приемка могут производиться по описанной ниже методике. При этом каждые клееный элемент или конструкция независимо от размера и объема партии должны приниматься в отдельности. 4.17. Приемку несущих многослойных конструкций следует производить после внешнего осмотра и обмера с учетом данных пооперационного контроля и испытаний прочности образцов клеевых соединений. Внешнему осмотру и обмеру следует подвергать все конструкции до нанесения на них защитных составов. При обмере конструкций определяют величины их отклонений от проектных размеров. Обмер конструкций следует производить с точностью до 1 мм при измерении сечения и до 5 мм при измерении длины и радиуса изгиба. При этом размеры сечения необходимо контролировать не менее чем в трех местах по длине элемента. Допускаемые отклонения от проектных размеров конструкций указывают в рабочих чертежах конструкций. 4.18. К внешнему виду и качеству поверхностей конструкций должны предъявляться следующие требования: боковые поверхности клееных многослойных конструкций должны быть обработаны фрезерованием; неровности поверхности не должны превышать значений, указанных в п. 3.54; пороки древесины на видимых частях конструкций должны соответствовать требованиям, устанавливаемым по табл. 1 ГОСТ 20850-75; толщина клеевых прослоек должна быть не более 0,5 мм. Допускаются участки с более толстыми клеевыми прослойками (до 1 мм), если их длина не превышает 100 мм, а расстояние между ними - не менее десятикратной длины этих прослоек. Толщина клеевой прослойки определяется при помощи измерительных луп с точностью измерения 0,1 мм. Непроклеенные места не допускаются. 4.19. Оценку прочности конструкций необходимо производить по результатам контрольных механических испытаний вырезанных из торцов клееных элементов образцов на послойное скалывание (прил. 7). Образцы выпиливают до нанесения защитных покрытий из каждого 10-го элемента, имеющего объем до 2 м3, из каждого 3-го элемента, имеющего объем более 2 м3, и из каждого элемента объемом более 10 м3 по окончании технологической выдержки после распрессовки, совмещая вырезку образцов с торцовкой клееных элементов. Скалыванию подвергают не менее 10% всех клеевых прослоек образцов, но не менее 5. Показатели прочности при испытании образцов на послойное скалывание (при влажности древесины 8-12%) должны быть не менее: средний - 8 МПа, минимальный - 6 МПа. Величину прочности кромочных соединений и объем контроля, определяемые по ГОСТ 15613.1-77, указывают в нормативной документации на конструкции. * В соответствии с письмом Госстроя СССР № 2/3-205 от 06.04.1977 г. 4.20. Для оценки прочности конструкций, предназначенных для эксплуатации в условиях с резкими колебаниями влажности воздуха (например, 30-90%), или особо ответственных конструкций индивидуального применения, кроме контроля на послойное скалывание следует производить испытание клеевых соединений на расслаивание (прил. 7). Необходимость проверки указывают в ТУ на конструкции. Для испытаний образцы выпиливают с торцов каждого клееного элемента. После 2-го цикла испытания расслоение клеевых прослоек не должно превышать 5%. При большем проценте расслоения проводят три цикла испытаний, после которых расслоение не должно превышать 10%. Испытания на расслаивание можно производить на предприятиях или направлять образцы в НИИ или другие организации, где имеется оборудование для испытаний. 4.21. Для проверки прочности соединений обшивок ограждающих конструкций с каркасом отбирают не менее 1 % из общего числа представленных к проверке панелей (но не менее одной панели) и вырезают из них образцы по ГОСТ 15613.1-77 для испытаний на скалывание или по ГОСТ 862.3-77 (пп. 4.10 - 4.13) для испытаний на отрыв. Ширина отрываемой фанеры 20 мм, длина 150 мм. Приспособление для испытаний изготовляется по черт. 5 указанного ГОСТа, а размеры приспособления уточняются в зависимости от толщины продольных ребер каркаса панелей. Из каждого метра длины каркаса по его периметру вырезают для испытаний не менее двух образцов. Средняя величина предела прочности при этом должна быть не менее 6,5 МПа, минимальная - 4,5 МПа при испытании на скалывание, средняя прочность при испытании на отрыв - не менее 0,6 МПа. 4.22. Если показатели прочности будут ниже указанных в пп. 4.19. - 4.21, то проводят испытания образцов, выпиленных из удвоенного количества клееных элементов или панелей. При отрицательных результатах вся партия бракуется. 4.23. Проверку прочности несущих конструкций с асбестоцементной обшивкой марки АКД следует, производить испытанием на изгиб равномерно распределенной нагрузкой с помощью мерных грузов. Загружение производится ступенями по 0,1 контрольной нагрузки. После каждой ступени нагружения конструкции выдерживаются в течение 3 мин, а под контрольной нагрузкой - в течение 10 мин. Величина контрольной нагрузки указывается в рабочих чертежах. 4.24. К каждому изделию, принятому ОТК предприятия-изготовителя, на расстоянии не более 300 мм от его конца должен быть прикреплен или нанесен несмываемой краской хорошо видимый во время эксплуатации конструкции -фирменный знак с указанием завода-изготовителя и номера конструкции. К конструкциям, предназначенным для эксплуатации при влажности воздуха до 75%, должен быть приклеен ярлык с надписью «Беречь от увлажнения». К каждому комплекту конструкций должны быть приложены паспорт и отгрузочная спецификация. Форма паспорта дана в прил. 8. На обратной стороне паспорта должны быть указаны краткие рекомендации по транспортированию и хранению конструкций. 5. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ КОНСТРУКЦИЙ5.1. При хранении и транспортировании конструкции следует защищать от увлажнения и воздействия солнечных лучей. Конструкции необходимо хранить на закрытых складах или под навесом. Допускается хранение конструкций на открытых площадках с обязательным укрытием их световлагозащитными материалами (толем, рубероидом, пергамином и т. п.). 5.2. Конструкции необходимо хранить (в кассетах, штабелях или пакетах) рассортированными по типам и размерам на прокладках, уложенных по плотному, тщательно выровненному основанию. При хранении клееных несущих конструкций в штабелях и пакетах необходимо использовать прокладки, толщина которых должна обеспечивать возможность свободного захвата конструкции грузозахватными приспособлениями. Все прокладки по высоте рядов конструкций должны быть расположены строго по вертикали. Количество прокладок по длине штабеля и расстояние между ними должны исключать провисание и деформацию складируемых конструкций. В одном штабеле междурядные прокладки должны иметь одинаковую толщину. При укладке конструкций на хранение их следует располагать, как правило, таким образом, чтобы клеевые прослойки были горизонтальными. 5.3. Металлические элементы клееных конструкций следует хранить в ящиках или связанными пачками, укладывать в отдельные устойчивые штабеля на прокладки; соприкосновение их с грунтом не допускается. На период хранения и транспортирования резьба, поверхности шарнирных и опорных частей металлических элементов должны быть смазаны техническим вазелином, тавотом или солидолом. 5.4. Укладку конструкций или их элементов в транспортные средства следует производить правильными устойчивыми рядами. Для защиты конструкций от ударов, толчков и опрокидывания при перевозке они должны быть жестко закреплены на опорах с помощью прижимов через эластичные прокладки. Прогоны, связи, распорки и другие подобные элементы транспортируют с предварительной укладкой их в пакеты. 5.5. Не допускается сбрасывание клееных конструкций при их выгрузке. 5.6. К конструкциям должны быть приклеены краткие рекомендации по их транспортированию и хранению. 6. ТЕХНИКА БЕЗОПАСНОСТИ6.1. Изготовление клееных конструкций следует производить с учетом требований главы СНиП по технике безопасности в строительстве и строительных норм проектирования промышленных предприятий, правил техники безопасности Госгортехнадзора СССР, Госгорэнергонадзора СССР, санитарно-гигиенических норм и правил Минздрава СССР, а также других нормативных документов, которые утверждены в установленном порядке органами Государственного надзора и соответствующими министерствами и ведомствами СССР. 6.2. Предельно допустимые концентрации токсичных веществ и пыли в рабочей зоне (рабочей зоной считается объем воздуха у рабочего места на высоте 2 м) не должны превышать допустимых норм в соответствии с ГОСТ 12.1.005-76. Удельные количества токсичных продуктов, выделяющихся из клеев, и их предельно допустимые концентрации приведены в прил. 9. Состояние воздушной среды в производственных помещениях проверяют в сроки, согласованные с санитарной инспекцией. 6.3. При устройстве вентиляции следует учитывать требования ГОСТ 12.1.005-76. В местах приготовления и использования клеев и лакокрасочных материалов помимо общей обменной вентиляционной системы необходимо предусматривать местные отсосы; при использовании фенольных клеев следует учитывать, что выделяющийся из клея свободный фенол тяжелее воздуха, поэтому требуются нижние отсосы. 6.4. Местные отсосы на установках, где выделяются токсичные вещества или могут образовываться взрывоопасные смеси, должны иметь блокировку с рабочими узлами машин. Блокировка должна обеспечивать прекращение подачи клея, лака или другого материала в момент отключения вытяжной системы. 6.5. Рабочие места и проходы внутри цехов не следует загромождать заготовками, деталями, материалами, инструментом и отходами производства. Для хранения инструментов и обтирочного материала устанавливают специальные шкафы, а для хранения заготовок, деталей и временного складирования материалов в цехах отводят специальные площадки, оборудованные стеллажами, стойками, или места, ясно обозначенные красками на полу. При складировании и передаче пиломатериалов, особенно из лиственницы, рекомендуется работать в рукавицах во избежание ранения рук острыми занозами. 6.6. При работе в сушильном отделении опасным является участок формирования штабелей. Работа по формированию штабелей должна быть механизирована. Траверсная тележка для перемещения штабелей должна иметь специальное приспособление (тормозные башмаки, крючки или задвижки), предотвращающее ее смещение во время передвижения на ней штабелей. Контроль за режимом сушки должен осуществляться дистанционно без входа в действующую камеру. 6.7. Используемые компоненты клеев и лакокрасочные материалы необходимо хранить в специально отведенном для этой цели помещении согласно требованиям главы СНиП по технике безопасности в строительстве. Применяемые в процессе производства клеи и лакокрасочные материалы должны приготавливаться в специально изолированном помещении, оборудованном эффективно действующей приточно-вытяжной вентиляцией. При антисептировании изделий из древесины на рабочей площадке у ванны с раствором и у смесительного бака при засыпке в него препарата должны находиться только рабочие, обслуживающие этот участок. Препараты, применяемые для антисептирования, необходимо хранить в отдельном сухом помещении в закрытой таре. 6.8. На всех рабочих местах должны быть вывешены инструкции и плакаты по безопасной эксплуатации оборудования и мерам, предохраняющим работающих от действия токсичных веществ. 6.9. Для соблюдения правил личной гигиены с целью предохранения от токсичных веществ персонал цеха, работающий непосредственно с продуктами, выделяющими такие вещества, должен обеспечиваться спецодеждой и головными уборами из плотной (не накапливающей статическое электричество) ткани, резиновыми перчатками, защитными очками, респираторами, проходить медицинское освидетельствование не реже 1 раза в 6 мес. Запрещается хранить личную одежду в рабочем помещении, а также выносить рабочую одежду за пределы предприятия; ее следует хранить на производстве. 6.10. Для защиты кожи от действия растворителей, кислот, щелочей, от раздражения клеями, лакокрасочными материалами и антисептиками открытые участки кожи смазывают профилактическими защитными мазями и пастами в соответствии с правилами и нормами техники безопасности, пожарной безопасности и промышленной санитарии для окрасочных цехов и главы СНиП по технике безопасности в строительстве. . При попадании токсичных веществ на кожу следует немедленно удалить их с помощью салфетки или другого обтирочного материала. Затем это место смазывают вазелином или мазью от ожогов. В случае попадания токсичных веществ в глаза их надо промыть под сильной струей воды, после чего срочно обратиться к врачу. 6.11. Все поступающие на работу в цеха клееных конструкций рабочие должны пройти медицинское освидетельствование, получить соответствующую профессиональную подготовку и пройти инструктаж по правилам техники безопасности. ПРИЛОЖЕНИЕ 1ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ, ВЫПУСКАЕМОГО СТАНКОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТЬЮЛинии для изготовления клееных деревянных конструкций

Круглопильные станки для продольного раскроя

Круглопильные станки для поперечного раскроя

Шипорезные и фрезерные станки для фрезерования зубчатых шипов

Станки для фрезерования поверхностей заготовок

Клеенаносящие валковые станки

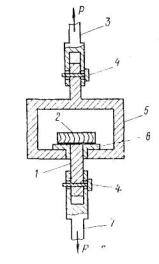

Примечание. Клеенаносящие валковые станки выпускает Рыбинский завод деревообрабатывающих станков. Станки подлежат модернизации по проектам ВНИИДМаш и ЦНИИМОД. Гайковерты для завинчивания винтов

Станки для механической обработки поверхностей клееных конструкций

Ручной механизированный инструмент

Оборудование для нанесения лакокрасочных материалов Пневматические распылители

Оборудование для нанесения лакокрасочных материалов способом безвоздушного гидравлического распыления

ПРИЛОЖЕНИЕ 2ПРИМЕРНЫЙ ПЕРЕЧЕНЬ ЛАБОРАТОРНОГО ОБОРУДОВАНИЯ И ПРИБОРОВ1. Шкаф вытяжной. 2. Лабораторный стол. 3. Универсальная испытательная машина типа Р-5 (завод испытательных машин - ЗИМ, Армавир). 4. Лабораторный пресс для склеивания образцов. 5. рН-метр (рН-342, рН-262, универсальный ионометр ЭВ-74 или др., завод измерительных приборов, Гомель). 6. Шкаф сушильный лабораторный. 7. Приспособления для испытания образцов на скалывание вдоль волокон, статический изгиб и послойное скалывание. 8. Вискозиметры ВЗ-1 и ВЗ-4 (ГОСТ 9070-75). 9. Секундомер (ГОСТ 5072-79). 10. Электроплитка бытовая (ГОСТ 306-76). 11. Влагомер электронный типа ЭВ-2К (завод «Камоприбор» Союз-промприбор, Камо АрмССР). 12. Весы лабораторные образцовые (ГОСТ 16474-70). 13. Весы квадрантные 4-го класса модели ВЛКТ-500-г-М, ВЛК-500-г-М (завод «Госметр» Союзточмашприбор, Ленинград). 14. Весы циферблатные (ГОСТ 13882-68). 15. Психрометр аспирационный (ГОСТ 6353-52). 16. Щуп (ГОСТ 882-75), линейка металлическая (ГОСТ 427-75), штангенциркуль (ГОСТ 166 -80). 17. Пробирки стеклянные (ГОСТ 10515-75). 18. Пробки резиновые (ГОСТ 7852-76). 19. Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы (ГОСТ 1770-74). 20. Стаканы и колбы стеклянные лабораторные (ГОСТ 10394-72). 21. Стаканчики для взвешивания (бюксы) (ГОСТ 7148-70). 22. Эксикаторы (ГОСТ 6371-73). 23. Термометры ртутные стеклянные лабораторные. 24. Термографы метеорологические недельные с биметаллическим чувствительным элементом тип М-16Н (ГОСТ 6416-75). 25. Гигрографы метеорологические недельные тип М-21 (ГОСТ 6416-75). ПРИЛОЖЕНИЕ 3ЖУРНАЛ КОНТРОЛЯ ПРОЦЕССА ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ КОНСТРУКЦИИ

Продолжение

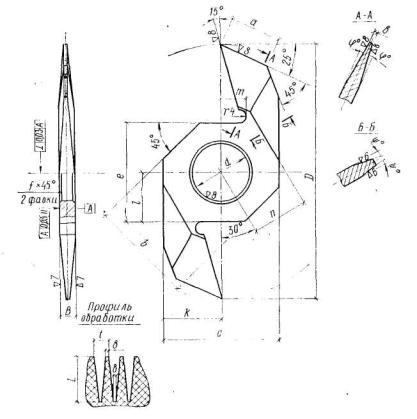

Контроль провел:__________________________________(Ф. И. О., должность) Примечание. Если контроль осуществляли несколько человек, следует указать, за какие пункты каждый из них отвечал. ПРИЛОЖЕНИЕ 4РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ФРЕЗЕРОВАНИЯ ЗУБЧАТЫХ ШИПОВТехнические требования 1. Материал - сталь марок Х6ВФ, Р18, 9ХС, Х12Ф, 85ХФ, ХВГ. 2. Термическая обработка - НРС 56-60. 3. Радиальное биение вершин, зубьев - 0,06 мм. 4. Испытать на разрыв при n = 8000 об/мин в течение 3 мин. 5. Для соединений типов I-50 и I-32 посадочное отверстие фрезы d выполнять со шпоночным пазом.

Рис. 1. Режущий инструмент для фрезерования зубчатых шипов 1 Выпускается по ТУ 2-035-629-78 с параметрами по ГОСТ 19414-79. Величины габаритных и угловых размеров (мм, град)