Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

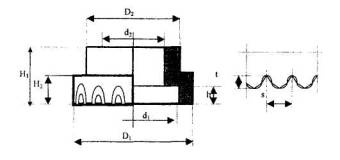

Вернуться в "Каталог СНиП"ТУ 1501-002-00041571-2002 Керамические огнеупорные кольца для мостостроения. Технические условия.Корпорация «Трансстрой»КЕРАМИЧЕСКИЕ

ОГНЕУПОРНЫЕ КОЛЬЦА

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Показатель |

Допуск, мм |

Размеры основных частей кольца при диаметре "упора", мм |

||||

|

16 |

19 |

20 |

22 |

25 |

||

|

D1 |

+1,0, -1,0 |

30 |

30,8 |

30,8 |

39 |

41 |

|

D2 |

+1,0, -1,0 |

26 |

26 |

26 |

30,7 |

35,5 |

|

d1 |

+0,5, -0,5 |

23,5 |

25 |

25 |

28 |

31 |

|

d2 |

+0,5, 0 |

16,3 |

19,4 |

20,5 |

22,8 |

26 |

|

Н1 |

+0,5, -0,5 |

13 |

16,7 |

16,7 |

18,6 |

21 |

|

н2 |

+0,5, -0,5 |

8,5 |

12 |

12 |

14 |

16,5 |

|

h1) |

+0,5, -0,5 |

6 |

10 |

10 |

12 |

15 |

|

s1) |

+0,1, -0,1 |

4 |

5 |

5 |

6 |

7 |

|

t1) |

+0,1, -0,1 |

1,5 |

2 |

2 |

2,5 |

3 |

Примечание:1) - размер дан факультативно.

Допускается изготавливать керамические кольца, у которых диаметр верхней части равен диаметру нижней части (D2 = D1).

Форму, размеры и количество газоотводящих отверстий допускается изменять при условии обеспечения необходимой суммарной площади отверстий и после проверки качества формирования кольцевого валика.

Овальность наружного и внутреннего диаметров не должна превышать предельных отклонений для соответствующих диаметров.

Радиусы переходов определяются инструментом.

2.3. Для изготовления колец следует применять кордиеритовую керамику с содержанием кордиерита 55-65 % на основе многокомпонентных спеков основных, амфотерных и кислых окислов (2MgO, 2Аl2О3, 5SiO2) в сочетании с простыми окислами и их модификациями.

Допускается использование других видов керамики с заменой основного окисла MgO на СаО дополнительным введением рутила при обеспечении нейтральности химического состава керамики по отношению к расплавленному металлу. При этом физико-механические характеристики керамики должны соответствовать требованиям настоящих Технических условий.

Компоненты керамики не должны плавиться в процессе приварки упоров и не должны вступать в металлургическую реакцию с металлом шва.

2.4 Физико-механические характеристики керамики должны отвечать указаниям табл. 2.

Таблица 2

|

Наименование показатели |

Допустимые значения |

|

Пористость, %, не более |

32 |

|

Термостойкость при Т=1200 °С на воздухе, теплосмен, не менее |

10 |

|

Водопоглащение, %, не более |

17 |

Керамическое кольцо должно выдерживать удельное давление испытательной нагрузки не менее 15 МПа.

2.5 Керамические кольца изготавливают прессованием формовочной смеси с последующим обжигом.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемку колец осуществляют партиями. Партия должна состоять из изделий одного типоразмера, изготовленных по единому технологическому процессу на однотипном оборудовании с использованием компонентов из одних партий. Размер партии определяется заводом-изготовителем колец, но не более 10 тысяч штук.

3.2. При приемочном контроле проверяют:

- геометрические размеры колец;

- состояние поверхности колец;

- состояние опорной поверхности колец, правильность формирования отверстий дегазации и зубцов между ними;

- физико-механические характеристики керамики.

3.3. Для визуально-измерительного контроля колец от партии отбирают 2% изделий.

3.4. Для контроля физико-механических характеристик керамики от партии отбирают по 3 кольца для каждого вида испытаний.

3.5 В случае обнаружения брака в проверенном количестве колец, проверку производят на удвоенном количестве колец данной партии. В случае обнаружения брака на удвоенном количестве колец вся партия бракуется. Допускается пересортировка забракованной партии с последующей приемкой.

3.6 На каждую партию керамических колец должен быть оформлен сертификат, в котором должны быть указаны:

- номер и дата оформления сертификата;

- фирма (завод) изготовитель;

- наименование, типоразмер и марка изделия;

- физико-механические характеристики керамики;

- количество колец в партии.

4. МЕТОД ИСПЫТАНИЙ

4.1. Состояние поверхностей керамических колец следует оценивать визуально без применения увеличительных приборов.

Браковочными признаками являются:

- любые дефекты опорной плоскости кольца: неправильно сформированные отверстия дегазации, неполные зубцы между ними, неперпендикулярность опорной плоскости вертикальной оси кольца;

- любые трещины и механические повреждения на поверхности кольца;

- отклонения сверх допустимых пределов следующих размеров кольца:

- наружного диаметра кольца;

- высоты кольца;

- диаметра отверстия для "упора";

- овальности наружного и внутренного диаметра;

4.2. Линейные размеры колец надлежит контролировать штангенциркулем по ГОСТ 166-89 с погрешностью ±0,05 мм.

Диаметр следует измерять в двух взаимоперпендикулярных направлениях. Овальность следует оценивать только для верхней части кольца (D2 и d2) как разность между наибольшим и наименьшим значениями.

4.3.Определение физико-технических характеристик керамики следует производить:

пористость - по ГОСТ 473.4-81;

термостойкость - по ГОСТ 473.5-81;

водопоглощение - по ГОСТ 473.3-81;

4.4. Прочность керамического кольца определяют при испытании на сжатие. Нагрузку прикладывают к верхней плоскости керамического кольца через распределительное кольцо (штамп), ширину которого принимают равной 0,5(D1-D2). При испытании керамическое кольцо должно быть установлено нижней плоскостью с газоотводящими отверстиями на ровное металлическое недеформируемое основание.

Удельное разрушающее давление определяют как отношение нагрузки, при которой произошло разрушение кольца, к площади опирания испытательного штампа на керамическое кольцо.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Керамические кольца следует упаковывать в герметичную тару, предохраняющую кольца в процессе транспортировки и хранения от воздействия влаги и механических повреждений. Керамические кольца укладывают в тару послойно, через прокладки. Тара с керамическими кольцами не подлежит кантовке.

5.2 Каждая единица тары должна быть снабжена биркой (этикеткой) с указанием наименования изделия, типоразмера, номера партии, количества изделий в таре и веса. Транспортная маркировка по ГОСТ 14192.

5.3 Транспортировку колец производят на крытом подвижном составе в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

5.4 Керамические кольца следует хранить в сухом отапливаемом помещении в транспортной таре при температуре не ниже +10 °С. Керамические кольца не должны подвергаться воздействию влаги и горюче-смазочных материалов.

6. НОРМАТИВНЫЕ ССЫЛКИ

|

ТУ 1200-001-00041571-2002 |

упоры в виде круглых стержней с головкой для мостостроения. |

|

ISO 13918 |

Сварка. Шпильки и керамические огнеупорные шайбы для дуговой приварки шпилек. |

|

Штангенциркули. Технические условия. |

|

|

ГОСТ 473.3 |

Изделия технические химически стойкие и термостойкие керамические. Метод определения водопоглощения. |

|

ГОСТ 473.4 |

Изделия технические химически стойкие и термостойкие керамические. Метод определения кажущейся плотности и кажущейся пористости. |

|

ГОСТ 473.5 |

Изделия технические химически стойкие и термостойкие керамические. Метод определения термической стойкости. |

|

ГОСТ 14192 |

Маркировка грузов. |

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/48396

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|