Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

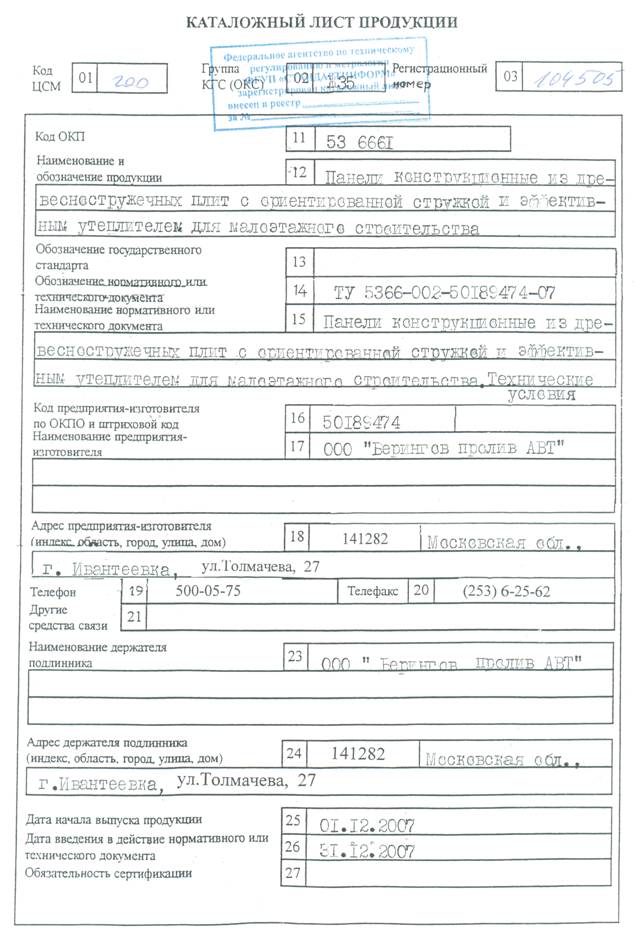

Вернуться в "Каталог СНиП"ТУ 5366-002-50189474-07 Панели конструкционные из древесностружечных плит с ориентированной стружкой и эффективным утеплителем для малоэтажного строительства.

ООО «Берингов пролив АВТ»

ПАНЕЛИ КОНСТРУКЦИОННЫЕ ИЗ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ОРИЕНТИРОВАННОЙ СТРУЖКОЙ И ЭФФЕКТИВНЫМ УТЕПЛИТЕЛЕМ ДЛЯ МАЛОЭТАЖНОГО СТРОИТЕЛЬСТВА Технические условияТУ 5366-002-50189474-07 Срок ввода в действие 30.12. 2007 г.

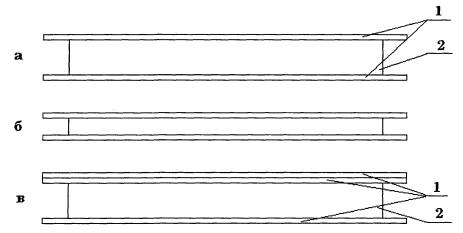

Настоящие технические условия распространяются на конструкционные панели из древесностружечных плит с ориентированной стружкой и эффективным утеплителем для малоэтажного строительства (далее по тексту - «панели»), изготавливаемые на специализированном технологическом оборудовании предприятиями ООО «Берингов пролив АВТ». Панели могут применяться как несущие (панели покрытий, перекрытий, стеновые, кровельные и др.) и ненесущие тепло-звукоизоляционные элементы зданий и сооружений различного назначения. Панели представляют собой трехслойную конструкцию, состоящую из листов конструкционной древесностружечной плиты с ориентированной стружкой (далее по тексту - «плиты OSB»), наклеенных на лист (плиту) пенополистирола. Панели предназначаются для эксплуатации в различных температурно-влажностных условиях согласно СНиП II-25-80 «Деревянные конструкции» с учетом требований настоящих технических условий, принятого варианта влагозащитной отделки, а также в соответствии с положениями других действующих строительных норм и правил. Область применения панелей конкретных марок устанавливает потребитель (заказчик, проектирующая организация) в зависимости от условий и нормативов эксплуатации строительных объектов в соответствии с действующими строительными нормами и правилами, требованиями территориальных органов Госсанэпиднадзора и настоящих технических условий. Перечень нормативной документации (далее по тексту - НД), на которую даны ссылки в настоящих технических условиях, приведен в Приложении А. Настоящие технические условия могут быть применены для целей сертификации в Системе сертификации ГОСТ Р. Содержание 1 ОБЩИЕ ПОЛОЖЕНИЯ, УСЛОВНОЕ ОБОЗНАЧЕНИЕ1.1 Общие положения 1.1.1 Панели должны соответствовать требованиям настоящих технических условий, условиям договоров на поставку и изготавливаться по технологической документации и рабочим чертежам, утвержденным в установленном порядке. 1.1.2 В зависимости от назначения панели подразделяют на: - стандартные «С»

(толщина плиты OSB - от - облегченные «О»

(толщина плиты OSB - - усиленные «У»

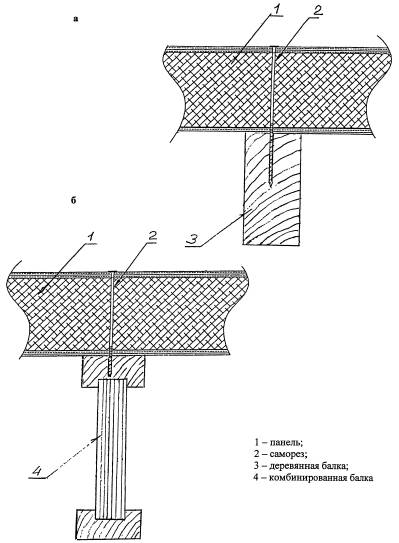

(стандартная панель с толщиной плит OSB свыше Принципиальная конструкция панелей приведена на рисунке 1.

1 - лист плиты OSB; 2 - лист пенополистирола, а - стандартная панель; б - облегченная панель, в - усиленная панель. Рисунок 1 - Принципиальная конструкция панелей 1.1.3 Схему и порядок монтажа панелей устанавливают в рабочей документации на строительство (реконструкцию, ремонт) зданий и сооружений. Рекомендации по применению и эксплуатации панелей, а также примеры конструктивных узлов сопряжений панелей при их монтаже на строительном объекте приведены в Приложении Б. 1.2 Условное обозначение Условное обозначение панелей должно включать в себя буквенные обозначения наименования (марки) «РУПАН» и назначения продукции, а также размеры слоев панелей в мм и обозначение настоящих технических условий. Пример обозначения конструкционной

панели из древесностружечных плит с ориентированной стружкой и эффективным

утеплителем для малоэтажного строительства «РУПАН», стандартной («С»), с

размерами по длине «РУПАН» С 2500×1250×120 ТУ 5366-002-50189474-07 При экспортно-импортных операциях, а также по согласованию изготовителя с потребителем допускается применять другую структуру обозначения панелей. 2 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ2.1 Размеры, предельные отклонения размеров и формы 2.1.1 Номинальные размеры панелей: - длина от 2440 до - ширина от 1220

до - толщина от 70 до

Примечание. Размер панели по толщине устанавливают в рабочих чертежах, в договоре на поставку, при маркировке, а также приводят в условном обозначении продукции. 2.1.2 Предельные отклонения от номинальных размеров панелей не должны превышать: - по длине (от +4,0 до -2,0) мм - по ширине (от +4,0 до -2,0) мм - по толщине (разнотолщинность) (± 2,0) мм 2.1.3 Отклонения от прямолинейности кромок листов плит OSB не должны быть более (1,0) мм на любом метровом участке их длины. 2.1.4 Отклонения от плоскостности поверхностей панелей не должны превышать значений, установленных в проектно-конструкторской документации на строительный объект. 2.1.5 Отклонения

от прямоугольности (разница длин диагоналей) панелей не должны превышать 2.1.6 Смещение

листов OSB относительно друг друга не должно

превышать 2.1.7 Смещение листа пенополистирола внутрь от края плит OSB должно быть в пределах (50 ± 5) мм. 2.2 Характеристики 2.2.1 Требования к внешнему виду На поверхности пластей плит OSB не допускаются углубления диаметром более Кромки плит OSB не должны иметь сколы длиной более Видимая поверхность пенополистирольного

листа не должна иметь раковин (выступов) диаметром более Примечание. По согласованию с потребителем в договоре на поставку допускается устанавливать другие требования к внешнему виду и геометрическим размерам продукции. Таблица 1

2.2.3 Термическое сопротивление и сопротивление теплопередаче панелей различных конструкций при условиях эксплуатации А по СНиП II-3-79* должно быть не менее значений, приведенных в таблице 2. Таблица 2

2.2.4 Прочность сцепления плит OSB с пенополистиролом при равномерном отрыве должна быть не менее 0,15 МПа. Характер разрушения должен быть когезионным (по слою пенополистирола). 2.2.5 Панели должны быть влаго-тепло-морозостойкими. После 25 циклов попеременного замораживания при температуре минус (55 ± 3)°С, оттаивания и нагрева при температуре плюс (55 ± 3)°С и относительной влажности воздуха (90 ± 5) % не должно быть снижения прочности сцепления плит OSB с пенополистиролом при равномерном отрыве более чем на 15 %. 2.2.6 Выделение свободного формальдегида с поверхности панели не должно превышать норм; установленных органами Минздрава РФ (подтверждается санитарно-эпидемиологическим заключением). 2.3 Требования к сырью и материалам 2.3.1 Материалы, применяемые для изготовления панелей, должны отвечать требованиям НД, утвержденной в установленном порядке, или условиям договоров на поставку продукции. 2.3.2 Пенополистирол, применяемый для изготовлении панелей, должен иметь плотность в пределах 15-17 кг/м3, предел прочности при изгибе - не менее 0,16 МПа, коэффициент теплопроводности в сухом состоянии - не более 0,041 Вт/(м×°С), водопоглощение по объему за 24 ч - не более 1,0 % и отвечать требованиям ГОСТ 15588 для марки ПСБ-С-25 и настоящих технических условий. 2.3.3 Для наружных слоев панели применяют конструкционные древесностружечные плиты с ориентированным расположением стружки (плиты OSB), которые должны отвечать следующим требованиям:

Примечание. Знаком* отмечены справочные значения показателей. 2.3.4 Для склеивания листов (слоев) панели применяют свободные от растворителей влагоотверждаемые однокомпонентные полиуретановые клеи системы «Макропласт УР», обеспечивающие изготовление панелей в соответствии с требованиями настоящих технических условий. 2.3.5 Материалы, применяемые для изготовления панелей, должны иметь санитарно-эпидемиологическое заключение, выданное органами Госсанэпидслужбы. 2.4 Маркировка и упаковка 2.4.1 На каждую панель наносят влогозащищенную бумажную этикетку или штамп, содержащую следующие данные: - марку и обозначение конструкции панели; - дату изготовления; - отметку о принятии продукции техническим контролем изготовителя (наличие маркировки является подтверждением приемки продукции техническим контролем изготовителя). Допускается наносить на этикетку дополнительную информацию. 2.4.2 Панели должны быть

уложены в пакеты высотой не более 2.4.3 По согласованию изготовителя с потребителям допускается отгрузка продукции без применения специальных упаковочных средств и материалов. В случаи отгрузки продукции самовывозом условия укладки продукции определяются покупателем. 2.4.4 Транспортная маркировка - по ГОСТ 14192. 2.5 Требования безопасности При производстве и хранении продукции, а также при погрузочно-разгрузочных работах и переработке (утилизации) отходов должны соблюдаться требования строительных норм и правил по технике безопасности в строительстве, правил и норм пожарной безопасности, стандартов безопасности (в том числе ССБТ), природоохранительных и санитарных норм, а также положений региональных надзорных и контролирующих организаций. На все технологические операции и производственные процессы должны быть разработаны инструкции по технике безопасности. Панели должны иметь санитарно-эпидемиологическое заключение, выданное органами Госсанэпидслужбы России. 3 ПРАВИЛА ПРИЕМКИ3.1 Панели должны быть приняты техническим контролем предприятия-изготовителя в соответствии с требованиями настоящих технических условий и условиями договоров на поставку. 3.2 Приемку панелей производят партиями. Изготовитель принимает за объем партии число панелей, изготовленных в пределах сменного выпуска продукции. Потребитель принимает за объем партии число панелей в объеме заказа или одного транспортного средства, оформленное одним сопроводительным документом. 3.3 Приемку панелей по качеству проводят путем проведения приемо-сдаточных, периодических и типовых испытаний в соответствии с таблицей 4, с учетом результатов входного и производственного контроля. Таблица 4

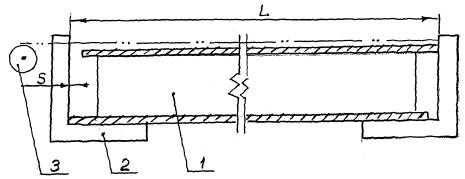

3.4 Каждая партия панелей должна сопровождаться паспортом (накладной), в котором указывают: - наименование, адрес предприятия-изготовителя; - условное обозначение продукции; - номер партии (номер накладной) и дату отгрузки; - количество панелей, шт. Допускается вносить в паспорт дополнительную информацию. 3.5 При проведении приемочного контроля (приемо-сдаточных испытаний) от каждой партии методом случайного отбора выбирают три панели, на которых проверяют отклонения от геометрических размеров и формы, а также показатели внешнего вида и маркировку. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, проводят повторные испытания удвоенного количества образцов, отобранных от той же партии. При неудовлетворительных результатах повторных испытаний партия панелей приемке не подлежит. Приемочный контроль по показателю прочности сцепления полистирола с древесностружечной плитой (по характеру разрушения клеевого соединения) проводят один раз в неделю на трех образцах, вырезанных из одной плиты. 3.6 Типовые испытания панелей проводят при изменении технологии производства (замене оборудования, переходе на новый вид материалов, изменении технологических режимов). Если в течение 2 лет технология производства не изменялась и типовые испытания продукции не проводились, то проводят периодические испытания панелей по пунктам 4-7 таблицы 4. Периодическим и типовым испытаниям подвергают панели, прошедшие приемо-сдаточные испытания. 3.7 Допускается совмещать типовые и периодические испытания продукции с сертификационными испытаниями. 3.8 При неудовлетворительных результатах периодических и типовых испытаний производство панелей останавливают до устранения их причин. Испытания повторяют до получения положительных результатов не менее чем на трех партиях панелей. 3.9 Влаго-тепло-морозостойкость панелей определяют при постановке продукции на производство. 3.10 Потребитель имеет право проводить контрольную проверку панелей, соблюдая при этом приведенный порядок правил приемки, отбора образцов и применяя указанные ниже методы испытаний. 3.11 Порядок проведения входного и производственного контроля устанавливают в технологической документации изготовителя с учетом требований настоящих технических условий. 4 МЕТОДЫ ИСПЫТАНИЙ4.1 Испытания образцов проводят при температуре (21 ± 3)°С через трое суток после их изготовления, включая их кондиционирование в течение одних суток при той же температуре. При приемочных испытаниях внешний вид и геометрические размеры панелей проверяют не ранее чем через двадцать четыре часа после изготовления панелей. 4.2 Правильность упаковки и маркировки панелей проверяют визуально на соответствие требованиям настоящих технических условий. 4.3 Определение длины, ширины, толщины, а также отклонений от формы панелей проводят по ГОСТ 23486. При этом измерение длины и ширины, определение смещения листов конструкционной древесностружечной плиты относительно друг друга и разницы диагоналей панели проводят согласно рисунку 2.

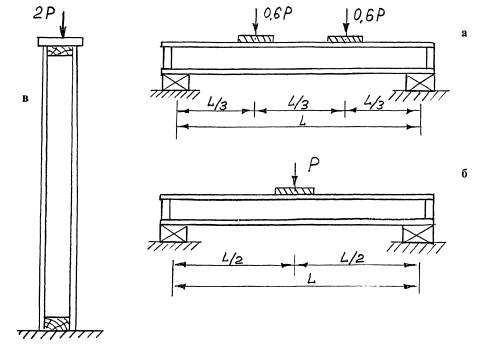

L и S - контролируемые размеры; 1 - панель; 2 - угольник; 3 - рулетка Рисунок 2 - Определение размеров панелей 4.4 Определение внешнего вида панели проводят визуально, используя для измерения размеров дефектных мест штангенциркуль по ГОСТ 166 и металлическую измерительную линейку по ГОСТ 427. 4.5 Определение разрушающих нагрузок при поперечном изгибе и вертикальной нагрузке на кромку панели 4.5.1 Испытания проводят согласно схемам приложения нагрузок, приведенным на рисунке 3. Значения прикладываемых нагрузок принимают по 2.2.2.

а, б - приложение нагрузок при испытаниях на поперечный изгиб; в - приложение нагрузок при испытаниях на вертикальную нагрузку на кромку панели Рисунок 3 - Схемы приложения нагрузок при испытаниях панелей на поперечный изгиб и вертикальную нагрузку на кромку панели 4.5.2 Для каждого вида испытаний отбирают не менее 2 образцов панелей, отвечающих требованиям настоящих технических условий (отобранных из партии панелей, принятых техническим контролем изготовителя). 4.5.3 Нагрузку

прикладывают через жесткую стальную пластину толщиной не менее 4.5.4 Для создания требуемой величины нагрузки используют тарированные грузы с допустимой общей погрешностью + 5 %. 4.5.5 Скорость и условия приложения нагрузки, температуру и влажность воздуха уточняют в методике и программе испытаний и фиксируют в испытательной документации. 4.5.6 Ширина брусков опор при испытаниях по схемам а, б должна быть равна толщине испытываемой панели. 4.5.7 Для предотвращения повреждения кромок панелей (что может повлиять на корректность испытаний) в торцевые пазы панелей (в местах свеса плит над листом утеплителя) плотно вставляют закладные деревянные бруски. 4.5.8 При

испытаниях по схеме в панель должна быть надежно зафиксирована в вертикальном

положении. Отклонение от нормали в любой верхней точке панели не должно

превышать 4.5.9 За положительный результат испытаний принимают выдерживание всеми образцами панелей приложения нормативной нагрузки в течение не менее 1 ч без признаков разрушения и потери целостности каждого образца. После завершения испытаний рекомендуется увеличить нагрузку до разрушения образцов панелей, фиксируя при этом максимальный прогиб панели. При проведении испытаний допускается использовать методику испытаний по ГОСТ 23486. Результаты испытаний фиксируют в установленном порядке в лабораторном журнале и протоколе испытаний. 4.6 Термическое сопротивление и приведенное сопротивления теплопередаче определяют расчетным путем по СНиП II-3-79* с использованием результатов испытаний материалов панелей по ГОСТ 7076 или путем проведения лабораторных испытаний по ГОСТ 26254. 4.7 Определение прочности сцепления пенополистирола с конструкционной древесностружечной плитой при равномерном отрыве проводят по методу 3 ГОСТ 22695, при этом необходимо указать характер разрушения образца. При проведении приемо-сдаточных испытаний допускается применять упрощенный метод определения этого показателя: - из краевой зоны панели вырезают три образа площадью 100×50 мм и толщиной, равной толщине панели; - вымачивают образец в воде при полном погружении в течение 2 ч при температуре (21 ± 3)°С; - вынимают образец из воды, зажимают древесностружечные плиты в специальных струбцинах и вручную разламывают образец; - результат испытания признают удовлетворительным, если разрушение всех образцов имеет когезионный характер - по пенополистиролу. 4.8 Определение влаго-тепло-морозостойкости панелей 4.8.1 Определение влаго-тепло-морозостойкости

панелей проводят на восьми образцах размерами (60×60×120) ± 4.8.2 Для испытаний применяют следующую аппаратуру: - камера холодильная, обеспечивающая достижение и поддержание температуры до минус (55 ±3)°С и относительной влажности воздуха до (90 ± 5) %; - камера нагрева любого типа, обеспечивающая достижение и поддержание температуры до плюс (55 ± 3)°С и относительной влажности воздуха до (90 ± 5) %; - разрывную машину с постоянной скоростью перемещения захватов в пределах от 1 до 5 мм/мин или машину, обеспечивающую скорость нарастания нагрузки (2,0 ± 0,5) кН/мин. 4.8.3 Испытания включает в себя 25 циклов температурно-влажностных нагрузок; режим каждого цикла испытаний приведен в таблице 5. Таблица 5

4.8.4 До и после проведения циклических нагрузок проводят испытания четырех образцов из числа отобранных по 4.8.1 на прочность сцепления при равномерном отрыве (значение результатов испытаний каждого образца до проведения циклов нагрузок не должно быть менее 0,15 МПа). 4.8.5 Обработка результатов испытаний Снижение прочности сцепления W в % вычисляют по формуле:

где: Rк - среднеарифметическое значение прочности сцепления четырех образцов при равномерном отрыве до испытания, МПа; Кисп - то же, после испытания, МПа. 4.8.6. Результат испытаний признают удовлетворительным, если снижение прочности сцепления по среднеарифметическому значению четырех образцов не превысило 15 %, а значение результатов испытаний каждого образца после проведения циклов нагрузок не стало менее 0,1 МПа. 5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ5.1 Панели транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. 5.2 При транспортировании, хранении, погрузке и выгрузке панелей должны быть приняты меры, предохраняющие их от атмосферных осадков и механических воздействий. 5.3 Панели хранят

в крытых складских помещениях уложенными в пакеты высотой не более 5.4 Гарантийный срок хранения устанавливают в договоре (контракте) на поставку. В случае, если гарантийный срок хранения не указан в договоре, его принимают равным 9 месяцам. В договоре рекомендуется также оговаривать дополнительные условия транспортирования изделий и их хранения у потребителя. 6 ГАРАНТИИ ИЗГОТОВИТЕЛЯПредприятие-изготовитель гарантирует соответствие панелей требованиям настоящих технических условий при соблюдении потребителем условий их применения, хранения, эксплуатации и монтажа. Гарантийный срок устанавливают в договоре на поставку, но не менее пяти лет со срока отгрузки панелей. Приложение А

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Штангенциркули. Технические условия |

|

|

Линейки измерительные металлические. Технические условия |

|

|

Материалы и изделия строительные. Метод определения теплопроводности |

|

|

Пиломатериалы хвойных пород. Технические условия |

|

|

Маркировка грузов |

|

|

Плиты пенополистирольные. Технические условия |

|

|

Материалы и изделия строительные теплоизоляционные. Методы контроля |

|

|

Грузы опасные. Классификация и маркировка |

|

|

Панели стен и покрытий зданий слоистые с утеплителем из пенопластов. Пенопласты. Методы испытаний на прочность |

|

|

Панели металлические трехслойные стеновые с утеплителем из пенополиуретана. Технические условия |

|

|

Здания и сооружения. Метод определения сопротивления теплопередаче ограждающих конструкций |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления |

|

|

Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений |

Приложение Б

(рекомендуемое)

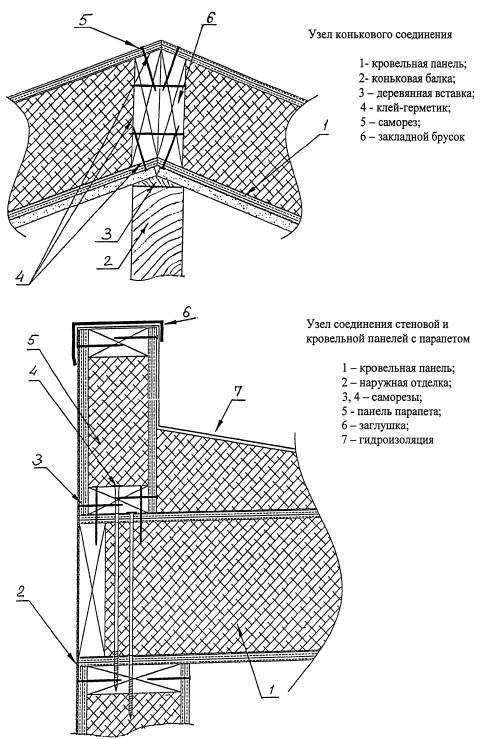

Рекомендации по применению и эксплуатации панелей. Примеры конструктивных узлов

сопряжений панелей при их монтаже

Б.1 Эксплуатацию и монтаж (крепление) панелей следует производить в соответствии с проектной документацией на строительный объект, действующими СНиП и другой нормативно-технической документацией.

Б.2 Панели при эксплуатации должны иметь водозащитную отделку.

Б.3 Не рекомендуется использовать панели в качестве элементов чистого пола, для этой цели допускается настил на поверхность панелей любых материалов, предназначенных для покрытия чистых полов: половую доску, паркетные изделия, ламинатное или линолеумное покрытие. Допускается также покрывать поверхность панелей половыми лаками или красками.

Б. 4 Отклонения стеновых

панелей от отвесной линии по их высоте при монтаже не должны превышать

Б.5 В торцевые пазы панелей перед сборкой конструкции здания должны быть установлены и закреплены самонарезающими шурупами деревянные вставки из древесины хвойных пород (не ниже 2 сорта по ГОСТ 8486).

Б.6 При сборке конструкций все места сопряжений панелей должны быть уплотнены (загерметизированы) пенным полиуретановым уплотнителем.

Б.7 Сборку панелей следует производить с использованием самонарезающих шурупов. Гвоздевые соединения не допускаются. При монтаже, установке креплений, заделке стыков и примыканий панелей не допускаются удары по панелям.

Б. 8 При хранении, применении и эксплуатации панелей должны соблюдаться меры пожарной безопасности, а также требования противопожарных норм и правил.

Рисунок Б.1 - Примеры крепления панелей покрытия (перекрытия) к деревянной (а) и комбинированной балке (б)

Рисунок Б.2 - Примеры крепления панелей покрытия (перекрытия) к стальному угловому элементу (а) и двутавровой балке (б)

Рисунок Б.3 - Примеры конструктивных узлов сопряжений панелей

|

Лист регистрации изменений |

|||||||||

|

Номер изменения |

Номера листов (страниц) |

Всего листов (страниц) в документе |

№ документа |

Входящий номер сопровождения документа |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

Новых |

Аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 ХАРАКТЕРИСТИКИ ПРОДУКЦИИ

Предназначены для эксплуатации в различных температурно-влажностных условиях согласно СНиП II-25-80.

В зависимости от назначения панели подразделяют на стандартные /С/, облегченные /О/ и усиленные /У/.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Номинальные размеры, мм:

- длина 2440 - 6000

- ширина 1220 - 1250

- толщина 70 - 250

Термическое сопротивление, м2×°С/Вт - 2,57 - 5,01

Сопротивление теплопередаче наружных стен, м2×°С/Вт - 2,73 - 5,17

Разрушающие нагрузки, кгс, не более:

- при поперечном изгибе - 1350 - 1500

- при вертикальной нагрузке на кромку - 2700 - 3000

| Расположен в: |

|---|

Вернуться в "Каталог СНиП"

Источник информации: https://internet-law.ru/stroyka/text/51927

На эту страницу сайта можно сделать ссылку:

На правах рекламы:

|

© Антон Серго, 1998-2024.

|

Разработка сайта |

|