Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

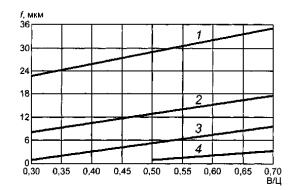

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"ГОСТ Р 52751-2007 Плиты из сталефибробетона для пролетных строений мостов. Технические условия.ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПЛИТЫ ИЗ

СТАЛЕФИБРОБЕТОНА Технические условия

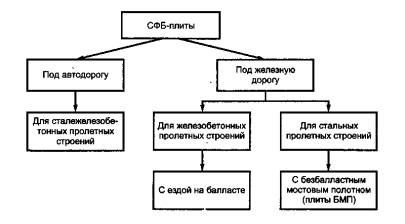

ПредисловиеЦели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС), Федеральным Государственным унитарным предприятием Центр методологии нормирования и стандартизации в строительстве «ОАО ЦНС», Закрытым акционерным обществом «Курганстальмост», Научно-производственной группой «Информация и технология» (НПГ «ИНФОТЕХ») 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2007 г. № 253-ст 4 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующая информация будет опубликована в ежегодно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной сети общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет СодержаниеВведение Транспортные сооружения подвергаются воздействиям неблагоприятных сочетаний статической и динамической нагрузок от транспортных средств и природных факторов. В этих условиях для обеспечения безопасности движения и ускорения темпов строительства необходимо применять новые технологии и материалы. Решение многих проблем мостостроения, например, увеличение срока эксплуатации мостов, повышение их надежности в процессе строительства и эксплуатации, особенно в Северной строительно-климатической зоне, во многом связаны с применением такого материала, как сталефибробетон. Сталефибробетон, дисперсно армированный стальными волокнами-фиброй, заметно отличается по своим физико-механическим характеристикам от бетона-матрицы. Выполненные исследования показывают, что применение сталефибробетона обеспечивает повышение прочности сечений сжатых, растянутых и изгибаемых элементов мостовых конструкций, увеличивает их трещиностойкость, ударную вязкость, морозостойкость и водонепроницаемость, а также стойкость против неблагоприятного воздействия солей-антиобледенителей на проезжей части пролетных строений. В настоящем стандарте объектами стандартизации являются конструкции на базе типовых проектов: - сборные железобетонные плиты балластного корыта с использованием СФБ с полифункциональной добавкой ЦМИД-4 в качестве односкатного водоотвода и гидроизоляции, а также для заполнения швов омоноличивания и «окон» объединения с главными балками сталежелезобетонных пролетных строений под железную дорогу с ездой на балласте пролетами от 18,2 до 33,6 м, предназначенные под нагрузку класса С-14, в том числе в Северном исполнении; - плиты безбалластного мостового полотна со смешанным армированием для умеренных и суровых климатических условий эксплуатации металлических пролетных строений железнодорожных мостов; - сборные плиты сталежелезобетонных пролетных строений автодорожных мостов с ездой поверху с разрезными пролетами в свету 15, 24, 33 и 42 м под габариты Г-8, Г-10, Г-11,5 и Г-20, предназначенные под расчетную нагрузку классов А-11 и А-14 для установки на мостах, эксплуатируемых при расчетной минимальной температуре минус 40°С и ниже, сейсмичностью до 9 баллов; - сборные железобетонные плитные пролетные строения с односкатным водоотводом и гидроизоляцией на основе сталефибробетона длиной от 2,95 до 16,5 м под нагрузку класса С-14 для строительства и реконструкции мостов и путепроводов на железных дорогах нормальной колеи в обычном и Северном исполнении сейсмичностью 9 баллов. Настоящий стандарт устанавливает обязательные требования к использованию сталефибробетона в указанных выше типах пролетных строений мостов. ГОСТ Р 52751-2007 НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИПЛИТЫ

ИЗ СТАЛЕФИБРОБЕТОНА Технические условия Steel-fibro-concrete slabs

for bridge spans.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Назначение СФБ-плиты |

Обозначение типа плиты |

Индексы и цифры в обозначении типа плиты |

|

Для сталежелезобетонного пролетного строения моста под автодорогу |

Паф1 - [габарит плиты], Паф2 - [габарит плиты], Паф3 - [габарит плиты] |

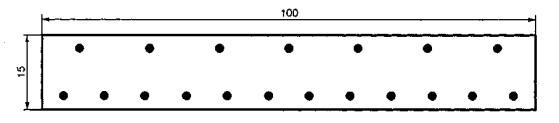

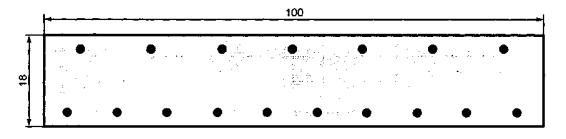

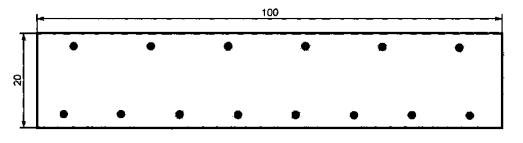

Нижние индексы 1, 2, 3 обозначают толщину плиты hпл: 1 - hпл = 150 мм; 2- hпл = 180 мм; 3 - hпл = 200 мм |

|

Для железобетонного пролетного строения моста под железную дорогу с ездой на балласте, расположенного на перегоне, на прямом участке пути |

Пжф - [длина плиты, м] |

- |

|

То же, для пролетного строения моста, расположенного на кривой |

Пжфк - [длина плиты, м] |

Нижний индекс «к» обозначает расположение плиты на кривой |

|

То же, для пролетного строения моста, расположенного на станционных путях |

Пжфс - [длина плиты, м] |

Нижний индекс «с» обозначает расположение плиты на станционных путях |

|

Для стального пролетного строения моста под железную дорогу с безбалластным мостовым полотном (плиты БМП) |

Пжф1 - [расстояние между главными балками, см], Пжф2 - [расстояние между главными балками, см], Пжф3 - [расстояние между главными балками, см], Пжф4 - [расстояние между главными балками, см] |

Цифры 1, 2, 3, 4 обозначают габаритную длину плиты Lпл: 1 - Lпл = 1390 мм; 2 - Lпл = 1490 мм; 3 - Lпл = 1890 мм; 4 - Lпл = 1990 мм |

4.2.3 Условные обозначения климатических зон эксплуатации - в соответствии с таблицей 2.

Таблица 2 - Условные обозначения климатических зон эксплуатации

|

Климатическая зона эксплуатации |

Условия эксплуатации |

Расчетная температура наиболее холодной пятидневки с обеспеченностью 0,92 |

Средняя температура наиболее холодного месяца с обеспеченностью 0,92 |

Проектная марка бетона по морозостойкости |

Обозначение климатической зоны |

|

Северная |

Особо суровые |

Ниже -40 °С |

Ниже -20 °С |

F300 |

М1 |

|

Ниже -40 °С |

Выше -20 °С |

F200 |

М |

||

|

Умеренная |

Суровые |

Ниже -30 °С до -40 °С включительно |

Ниже -20 °С |

F300 |

Ус |

|

Относительно умеренные |

Ниже -30 °С до -40 °С включительно |

Выше -20 °С |

F200 |

УО2 |

|

|

-30 °С и выше |

-20 °С и выше |

F200 |

УО1 |

4.2.4 Примеры условных обозначений марок плит:

Для проезжей части автодорожных сталежелезобетонных пролетных строений:

СФБ-плита толщиной 18 см, габаритом Г-8, длиной 5,1 м, морозостойкостью F300 при эксплуатации в особо суровых условиях Севера, массой 4,2 т, изготовленная 12.09.2002, номер партии 3

Паф2-8-5,1-М1-4,2-12.09.2002-3

Для мостового полотна железнодорожных пролетных строений:

- плита железобетонного пролетного строения с ездой на балласте:

СФБ-плита длиной 11,5 м, расположенная на перегоне на прямом участке пути, морозостойкостью F300 при эксплуатации в особо суровых условиях Севера, массой 35,6 т, изготовленная 15.08.2000, номер партии 2

Пжф-11,5-М1-35,6-15.08.2000-2

СФБ-плита длиной 9,3 м, расположенная на станционных путях, морозостойкостью F200 при эксплуатации в умеренной климатической зоне, массой 22,6 т, изготовленная 27.12.2001, номер партии 3

Пжфс-9,3-У02-22,6-27.12.2001-3

- для плит безбалластного мостового полотна (БМП):

СФБ-плита безбалластного мостового полотна с расстоянием между осями главных балок 170 см, габаритной длиной плиты 1390 мм, морозостойкостью F300 при эксплуатации в суровых климатических условиях, массой 1,8 т, изготовленная 23.11.2003, номер партии 4

Пжф1-170-Ус-1,8-23.11.2003-4

4.2.5 Допускаются обозначения марок плит в соответствии с рабочими чертежами плит с обязательным индексом «ф», обозначающим наличие стальной фибры.

5 Основные параметры и размеры

5.1 СФБ-плиты под автодорогу

5.1.1 Основные параметры СФБ-плиты под автодорогу для сталежелезобетонных пролетных строений:

- толщина плиты;

- габарит проезда (расстояние между ограждениями проезда) по [2];

- длина пролета;

- расчетная временная нагрузка;

- климатическая зона эксплуатации в соответствии с [1].

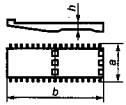

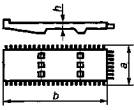

5.1.2 Форма и размеры плит должны соответствовать рабочим чертежам. Сборочный чертеж плит марок Пф1-8, и Пф2-8, представлен на рисунке А.1, поперечный разрез пролетного строения - на рисунке А.2. Схема установки автодорожных плит на главные балки представлена на рисунке А.3. Вариант соединения с главными балками на высокопрочных болтах представлен на рисунке А.4.

5.1.3 Основные параметры СФБ-плит под автодорогу приведены в таблице 3. Расход материалов для каждого типа плиты с учетом максимальной грузоподъемности монтажных кранов представлен в таблице А.1.

Таблица 3 - Основные параметры СФБ-плит под автодорогу для сталежелезобетонных пролетных строений

|

Эскиз плиты |

Тип плиты |

Размеры, мм |

Габарит (по [2]) |

Длина пролета L, м |

Климатическая зона эксплуатации |

Класс временной нагрузки |

Класс бетона по прочности на сжатие |

||

|

Длина а |

Ширина b |

Толщина h |

|||||||

|

|

Паф1-8 |

5110 |

2220 |

150 |

Г-8 |

15, 24, 33 |

УО2-Ус |

А-11-А-14 |

В35 |

|

Паф2-8 |

5110 |

2220 |

180 |

Г-8 |

15, 24, 33, 42 |

УО2-М1 |

|||

|

|

Паф1-10 |

6330 |

2220 |

150 |

Г-10 |

15, 24, 33 |

УО2-Ус |

А-14 |

В35 |

|

Паф2-10 |

6330 |

2220 |

180 |

Г-10 |

15, 24, 33, 42 |

УО1-М1 |

|||

|

Паф3-20 |

6330 |

2220 |

200 |

≥Г-20 |

24, 33, 42 |

УО1-М1 |

|||

|

Паф1-11,5 |

7080 |

2220 |

150 |

11,5 |

15, 24, 33 |

УО2-Ус |

А-14 |

В35 |

|

|

Паф2-11,5 |

7080 |

2220 |

180 |

11,5 |

15, 24, 33, 42 |

У01-М1 |

|||

Примечания1 Класс временной нагрузки признается по[2] и [19]. 2 Марка бетона по морозостойкости F 200-F 300. 3 Марка бетона по водопроницаемости W8 - W12 (по проекту конкретного мостового сооружения). |

|||||||||

5.2 СФБ-плиты под железную дорогу

5.2.1 СФБ-плиты под железную дорогу для железобетонных пролетных строений, под расчетную нагрузку С14 характеризуются следующими основными параметрами:

- толщина плиты и габаритный размер по [2];

- длина пролета;

- функциональное назначение (на перегонах или на станциях);

- прямые участки пути или кривые;

- климатическая зона эксплуатации плит в соответствии с [1].

5.2.2 Основные параметры СФБ-плит под железную дорогу для железобетонных пролетных строений с ездой на балласте представлены в таблице 4. Расход материалов для каждого типа плиты с учетом максимальной грузоподъемности монтажных кранов представлен в приложении А, таблица А.2.

Таблица 4 - Основные параметры СФБ-плит под железную дорогу для железобетонных пролетных строений с ездой на балласте

|

Тип плиты |

Габаритный размер Н, см |

Толщина плиты h, мм |

Длина плиты L, мм |

Функциональное назначение |

Климатическая зона эксплуатации |

Класс бетона по прочности на сжатие |

|

Пжф-2,95 |

73 |

305 |

2950 |

Перегон (на прямых) |

УО2-Ус |

В25 |

|

Пжфк-2,95 |

73 |

305 |

2950 |

Перегон (на кривых) |

||

|

Пжф-4,0 |

78 |

355 |

4000 |

Перегон (на прямых) |

УО2-Ус |

В25 |

|

Пжфк-4,0 |

98 |

355 |

4000 |

Перегон (на кривых) |

||

|

Пжф-5,0 |

83 |

405 |

5000 |

Перегон (на прямых) |

УО2-Ус |

В25 |

|

Пжфк-5,0 |

103 |

405 |

5000 |

Перегон (на кривых) |

В25-В30 |

|

|

Пжфс-5,0 |

54 |

405 |

5000 |

Станционные пути |

В30 |

|

|

Пжф-6,0 |

825 |

400 |

6000 |

Перегон (на прямых) |

УО2-Ус |

В25 |

|

Пжфк-6,0 |

102,5 |

400 |

6000 |

Перегон (на кривых) |

В25-В30 |

|

|

Пжфс-6,0 |

60 |

465 |

6000 |

Станционные пути |

В30 |

|

|

Пжф-7,3 |

98 |

555 |

7300 |

Перегон (на прямых) |

УО2-Ус |

В25 |

|

Пжфк-7,3 |

118 |

555 |

7300 |

Перегон (на кривых) |

В25-В30 |

|

|

Пжфс-7,3 |

69 |

555 |

7300 |

Станционные пути |

В30 |

|

|

Пжф-9,3 |

108 |

655 |

9300 |

Перегон (на прямых) |

УО2-М1 |

В30 |

|

Пжфк-9,3 |

128 |

655 |

9300 |

Перегон (на кривых) |

В30 |

|

|

Пжфс-9,3 |

79 |

655 |

9300 |

Станционные пути |

В30 |

|

|

Пжф-11,5 |

113,5 |

710 |

11500 |

Перегон (на прямых) |

УО2-М1 |

В25-В30 |

|

Пжфк-11,5 |

133,5 |

710 |

11500 |

Перегон (на кривых) |

В25-В30 |

|

|

Пжфс-11,5 |

96,5 |

830 |

11500 |

Станционные пути |

В25-В30 |

|

|

Пжф-12,2 |

118 |

755 |

12200 |

Перегон (на прямых) |

УО2-М1 |

В30-В35 |

|

Пжфк-12,2 |

138 |

755 |

12200 |

Перегон (на кривых) |

В30-В35 |

|

|

Пжф-13,5 |

128 |

855 |

13500 |

Перегон (на прямых) |

УО2-М1 |

В30 |

|

Пжфк-13,5 |

148 |

855 |

13500 |

Перегон (на кривых) |

В30-В35 |

|

|

Пжфс-13,5 |

104 |

905 |

13500 |

Станционные пути |

В35 |

|

|

Пжф-14,3 |

138 |

955 |

14300 |

Перегон (на прямых) |

УО2-М1 |

В30 |

|

Пжфк-13,3 |

158 |

955 |

14300 |

Перегон (на кривых) |

В30-В35 |

|

|

Пжф-16,5 |

148 |

1055 |

16500 |

Перегон (на прямых) |

УО2-М1 |

В40 |

|

Пжфк-16,5 |

168 |

1055 |

16500 |

Перегон (на кривых) |

В40 |

|

Примечания1 h (толщина плиты), Н (габаритный размер) - см. приложение А, рисунок А.5. 2 Ширина плит длиной 2950÷9300 мм - 1000 мм, длиной 11500÷16500 мм - 1100 мм. 3 В таблице приведены базовые типы плит, остальные типы плит, в том числе на кривых - по проектам конкретных мостовых сооружений. 4 Сталефибробетон с добавкой ЦМИД-4 используют в конструкции односкатного водоотвода с балластного корыта с уклоном 3 % (см. приложение А, рисунок А.5). |

||||||

5.2.3 Форма и размеры плит должны соответствовать рабочим чертежам.

Общий вид плитного пролетного строения с односкатным водоотводом и покрытием балластного корыта модифицированным сталефибробетоном представлен в приложении А, рисунок А.5. В этом случае функции гидроизоляции выполняет слой покрытия из модифицированного добавкой ЦМИД-4 сталефибробетона. Воду удаляют через продольную щель, перекрытую сборными блоками из СФБ, и, в условиях города, через водоотводный лоток - за устой.

5.2.4 Основные параметры СФБ-плит безбалластного мостового полотна под железную дорогу для металлических пролетных строений представлены в таблице 5. Расход материалов для каждого типа плиты с учетом максимальной грузоподъемности монтажных кранов представлен в приложении А, таблица А.3.

Таблица 5 - Основные параметры СФБ-плит безбалластного мостового полотна (БМП) под железную дорогу

|

Тип плиты |

Максимальное расстояние между шпильками крепления к главным балкам b, мм |

Габаритная длина плиты L, мм |

Климатическая зона эксплуатации |

Класс бетона по прочности на сжатие |

|

Пжф1-170 |

1860 |

1390 |

УО1-М1 |

В40 |

|

Пжф1-180 |

1900 |

|||

|

Пжф1-190 |

2000 |

|||

|

Пжф1-200 |

2100 |

|||

|

Пжф1-210 |

2200 |

|||

|

Пжф1-220 |

2300 |

|||

|

Пжф2-170 |

1860 |

1490 |

УО1-М1 |

В40 |

|

Пжф2-180 |

1900 |

|||

|

Пжф2-190 |

2000 |

|||

|

Пжф2-200 |

2100 |

|||

|

Пжф2-210 |

2200 |

|||

|

Пжф2-220 |

2300 |

|||

|

Пжф3-170 |

1860 |

1890 |

УО1-М1 |

В40 |

|

Пжф3-180 |

1900 |

|||

|

Пжф3-190 |

2000 |

|||

|

Пжф3-200 |

2100 |

|||

|

Пжф3-210 |

2200 |

|||

|

Пжф3-220 |

2300 |

|||

|

Пжф4-170 |

1860 |

1990 |

УО1-М1 |

В40 |

|

Пжф4-180 |

1900 |

|||

|

Пжф4-190 |

2000 |

|||

|

Пжф4-200 |

2100 |

|||

|

Пжф4-210 |

2200 |

|||

|

Пжф4-220 |

2300 |

|||

Примечания1 Марки бетона по морозостойкости F200 - F300. 2 Марки бетона по водонепроницаемости W8 - W12 (по проекту конкретного мостового сооружения). |

||||

Схема конструктивного решения сталефибробетонной плиты БМП типа Пжф-170 представлена в приложении А, рисунок А.7.

5.2.5 С нижней стороны боковых граней автодорожных плит типов Паф1-10; Паф1-11,5, предназначенных для стыкования в пролете (без опирания на несущие балки), должны быть технологические скосы в виде фаски размером 10 мм под углом 45°. Для обеспечения совместной работы сопрягаемых плит на сдвиг в вертикальном и горизонтальном направлениях после омоноличивания швов между плитами выполняют пилообразные пазы и болтовые стяжки.

С нижней стороны внешних боковых граней плит устраивают капельники (см. приложение А, рисунки А.1 - А.3, А.5).

Плиты должны иметь стальные закладные детали, выпуски арматуры и конструктивные элементы, предназначенные для объединения сборных плит между собой, с главными стальными балками и элементами мостового полотна (см. приложение А, рисунок А.1). Для подъема и монтажа плит применяют монтажные петли.

6 Технические требования

6.1 СФБ-плиты (далее - плиты) изготовляют в соответствии с требованиями настоящего стандарта и утвержденным предприятием-изготовителем технологическим регламентом по проектной документации, утвержденной в установленном порядке.

6.2 Плиты должны соответствовать установленным при проектировании требованиям по прочности, жесткости и трещиностойкости.

6.3 Плиты следует изготовлять из тяжелого фибробетона класса прочности на сжатие, установленной в настоящем стандарте и проектной документации.

6.4 Фактическая прочность сталефибробетона должна соответствовать ГОСТ 18105 в зависимости от нормируемой прочности (в проектном возрасте, передаточной и отпускной) и показателя фактической однородности сталефибробетона.

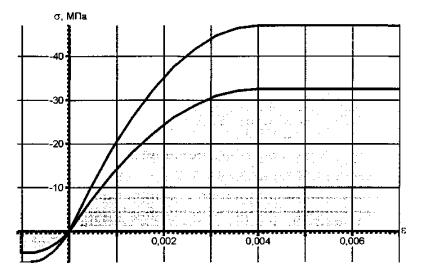

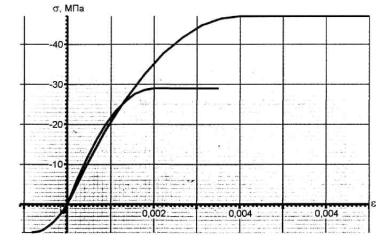

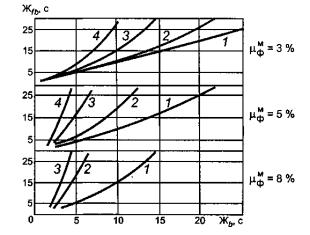

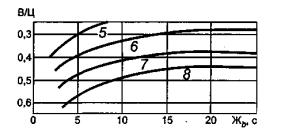

Физико-механические параметры сталефибробетона плит, изготовленных с использованием различной технологии (с активацией и без активации воды затворения) из смесей видов СФБ-Г-I и СФБ-Г-II с различным расходом фибр и различными добавками, должны соответствовать значениям, указанным в приложении Б, таблицы Б.1 и Б.2.

6.5 Требования к отпускной прочности бетона

6.5.1 Значение нормируемой отпускной прочности сталефибробетона на сжатие плит с ненапрягаемой арматурой принимают не менее 50 % прочности, соответствующей его классу (марке).

В зависимости от расхода фибр и технологии приготовления сталефибробетона требования по прочности определяют с учетом коэффициентов перехода Rμ / R0 по таблицам Б.1 и Б.2 приложения Б. Здесь величины Rμ и R0 - средняя прочность сталефибробетона и бетона-матрицы соответственно в возрасте 28 сут.

6.5.2 При поставке плит в холодный период года, а также для обеспечения сохранности их при перевозке железнодорожным транспортом нормируемая отпускная прочность сталефибробетона плит должна быть повышена до не менее чем 70 % прочности, соответствующей его классу (марке).

6.5.3 Прочность сталефибробетона, используемого для омоноличивания «окон», обетонирования плит с главными балками, концевых участков пролетных строений, продольных и поперечных стыков омоноличивания плит между собой в монтажный период - в соответствии с приложением Г.

6.6 Морозостойкость и водонепроницаемость бетона плит должна соответствовать его маркам по морозостойкости и водонепроницаемости, установленным в проектной документации на конкретное сооружение в соответствии с требованиями разделов 4 и 5 и указанным при заказе плит.

6.7 Геометрические параметры плит

6.7.1 Действительные отклонения геометрических параметров плит пролетных строений не должны превышать предельных значений: для автодорожных мостов - по таблице 6 и для железнодорожных мостов - по таблицам 7 и 8.

Таблица 6 - Допустимые отклонения от проектных размеров в плитах проезжей части автодорожных пролетных строений

|

Наименование параметра |

Номинальное значение, мм |

Допустимое отклонение, мм |

|

Длина плиты (поперек оси моста): |

|

+20; -10 |

|

Пф-8 |

5110 |

|

|

Пф-10 |

6330 |

|

|

Пф-11,5 |

7080 |

|

|

Ширина плиты (вдоль оси моста) |

2200 |

±8 |

|

Толщина: |

|

|

|

- в пролете и на конце консоли |

150-200 |

±4 |

|

- над главными балками |

250 |

±6 |

|

Размеры закладных изделий в плане |

По проекту |

±10 |

|

Толщина листового проката закладных изделий |

10-20 |

±2 |

|

Размеры «окон» омоноличивания для упоров |

240×240 |

±5 |

|

Расстояние между осями отверстий для закладных болтов в зоне опирания плиты на балки |

- |

±1 |

|

Расстояние между арматурными выпусками |

160 |

±5 |

|

Положение мест строповки |

- |

±12 |

|

Отклонение от прямолинейности ребра опирания на балку и фасадного ребра |

250 |

±8 |

|

Номинальная толщина защитного слоя бетона до поверхности стержня рабочей арматуры |

25 |

+8;-5 |

Таблица 7 - Допустимые отклонения от проектных размеров в плитах ездового полотна железобетонных пролетных строений железнодорожных мостов с ездой на балласте

|

Наименование параметра |

Номинальное значение, мм |

Допустимое отклонение, мм |

|

Длина плиты (вдоль оси моста) железобетонных пролетных строений: |

|

|

|

Пф-2,95 - Пф-6,0 |

2950-6000 |

+20, -10 |

|

Пф-7,3 - Пф-9,3 |

7300-9850 |

+30, -10 |

|

Пф-11,5 - Пф-16,5 |

11500-165000 |

+30, -10 |

|

Ширина плиты: |

|

|

|

- поперек оси моста понизу |

1000-1100 |

+10 |

|

- поперек оси моста поверху |

1760-1940 |

+20, -10 |

|

- вдоль оси моста |

1550-3240 |

+20, -10 |

|

Толщина плиты |

305-1055 |

+15 |

|

Размеры закладных изделий в плане: отклонение от проектного положения в плоскости изделия для закладного изделия |

>100 <100 |

10 5 |

|

Отклонение положения закладных изделий «из плоскости» |

- |

3 |

|

Толщина листового проката закладных изделий |

По проекту |

±2 |

|

Положение мест строповки |

- |

±12 |

|

Искривление поверхности: |

|

|

|

- боковой и лицевой |

- |

0,001 длины |

|

- торцевой |

- |

0,001 длины, но ≤30 мм |

|

Разность диагоналей плиты при ее длине |

До 4000 |

8 |

|

|

Св. 4000 |

10 |

|

Номинальная толщина защитного слоя бетона до поверхности стержня рабочей арматуры |

25 |

+8; -5 |

Таблица 8 - Допустимые отклонения от проектных размеров для плит безбалластного мостового полотна железнодорожных пролетных строений

|

Наименование параметра |

Номинальное значение, мм |

Допустимое отклонение, мм |

|

Длина плиты (вдоль оси пути) |

По проекту |

0; -5 |

|

Ширина плиты (поперек оси пути) |

3200 |

±16 |

|

Расстояние по вертикали от плоскости опирания плиты на пояс балки до середины подрельсовой опорной площадки (по ее оси); (проверяется в формах) |

145-170 |

±1 |

|

Отклонение любой точки поверхностей опирания плиты на прокладный слой по верхним поясам балок пролетного строения от общей горизонтальной плоскости |

- |

1 |

|

Расстояние между наружными кромками углублений в подрельсовых площадках по ширине плиты |

2012 |

±2 |

|

Расстояние между осями отверстий для закладных болтов в углублении подрельсовой площадки |

310 |

±1 |

|

Расстояние между осями отверстий для закладных болтов и наружной кромкой углублений в подрельсовой площадке |

47 |

±1 |

|

Расстояние между кромками углубления в подрельсовой площадке шириной: |

|

|

|

- для обычных плит |

404 |

+2; -1 |

|

- для уширенных плит |

595 |

+2; -1 |

|

Поперечные размеры отверстия для закладных болтов |

55×27 |

+3; -2 |

|

Глубина заделки закладных шайб в сталефибробетон плиты |

81 |

+3; -1 |

|

Подуклонка подрельсовой площадки |

1/20 |

От 1/19 до 1/21 |

|

Угол взаимного поворота (пропеллерность) противолежащих площадок вдоль и поперек оси пути |

|

Не более 0,69° (0,012 радиан) |

|

Номинальная толщина защитного слоя бетона до поверхности стержня рабочей арматуры |

25 |

+8;-5 |

6.7.2 Качество видимых поверхностей бетона плиты должно быть категории А6, а плоских поверхностей опирания плиты на балку - категории А4 по ГОСТ 13015.

6.7.3 На видимых наружных поверхностях плит не допускаются:

- трещины (кроме усадочных раскрытием до 0,01 мм);

- обнажения арматуры;

- сколы бетона по наружным сторонам плиты суммарной длиной более 100 мм на один метр длины ребра, глубиной более 15 мм;

- наплывы бетона в каналах для закладных болтов, препятствующие свободной установке и повороту болтов в рабочее положение;

- сколы в каналах для закладных болтов рабочих кромок бетона, удерживающих эти болты от проворачивания при завинчивании гайки.

На верхней поверхности плиты (кроме подрельсовых площадок) не допускаются:

- раковины в бетоне диаметром более 15 мм и глубиной более 5 мм, числом более трех штук на плите;

- раковины диаметром 15 мм и менее, глубиной 5 мм и менее, числом более трех штук на площади 500×500 мм;

- местные неровности высотой (глубиной) более 5 мм.

6.8 Правила маркировки

6.8.1 Плиты маркируют в соответствии с ГОСТ 13015. Маркировочные надписи наносят несмываемой краской на короткой (расположенной вдоль оси пути) стороне каждой плиты на расстоянии не менее 120 мм от ее торцов. Размер надписи по высоте должен быть не менее 50 мм.

6.8.2 На каждую плиту наносят сокращенное название (товарный знак) предприятия-изготовителя; марку плиты; номер партии; дату изготовления (последние две цифры) и монтажную массу плиты в тоннах. Вид и окраска маркировочной надписи, монтажных знаков - по ГОСТ 13015. Маркировочная надпись должна соответствовать 4.2 или рабочим чертежам.

6.8.3 Транспортная маркировка - по ГОСТ 14192.

6.8.4 Дату изготовления плиты следует наносить одной строкой в следующей последовательности: год, месяц, день.

6.9 Требования к материалам, сталефибробетонным смесям и сталефибробетону плит

6.9.1 Для получения готовой к употреблению сталефибробетонной смеси при изготовлении плит следует использовать цемент, заполнители, добавки, затворитель - воду и фибру в сочетании, обеспечивающем получение проектных показателей физико-механических свойств сталефибробетона (см. приложение Б).

6.9.2 В качестве вяжущего следует применять портландцемент марки не ниже 500 по ГОСТ 10178.

6.9.3 В качестве заполнителей следует использовать: крупный заполнитель - фракционированный щебень из природного камня с наибольшей крупностью 20 мм по ГОСТ 8267 с содержанием пылевидных и глинистых частиц не более 0,5 % и мелкий заполнитель - природный песок по ГОСТ 8736 с модулем крупности не менее 2,1 и содержанием пылевидных и глинистых частиц не более 2,0 % по массе.

6.9.4 Вода для затворения сталефибробетонной смеси должна соответствовать требованиям ГОСТ 23732.

6.9.5 Для приготовления сталефибробетонной смеси следует применять комплексный модификатор - водоредуцирующую добавку 1-й группы ЦМИД-4 по [12].

6.9.6 Для изготовления плит следует использовать фибру из коррозионностойкой стали промышленного производства, фрезерованную из слябов по [11] из сталей марок Ст3сп или Ст3пс по ГОСТ 380, и фибру, рубленую из холоднотянутой низкоуглеродистой проволоки с анкерами в виде конусов на концах [18].

Номинальные размеры фрезерованной фибры: длина - (32 ± 1,2) мм; сечение поперек длины - ширина (3,0 ± 1,2) мм; средняя толщина 0,3 мм; скручивание относительно продольной оси 70° ± 30°; фибры, рубленой из проволоки: диаметр (1,0 ± 0,03) мм, диаметр головки ≥1,8 мм, угол конуса 60°, длина фибры (54 ± 4) мм.

6.9.7 Временное сопротивление фибры разрыву должно быть не менее 600 МПа. На поверхности фибры не должно быть смазки, загрязнения и ржавчины. Не являются браковочными признаками поверхностные дефекты (риски, царапины, заусенцы).

6.9.8 Для армирования плит в соответствии с проектом следует применять рабочую арматуру из стержневой горячекатаной стали периодического профиля по ГОСТ 5781 класса А-II (А300) марки 18Г2С, класса Ас-II (Ас300) марки 10ГТ, A-III (A400) марки 25Г2С; класса В400С для горячекатаной стали марки Ст3Г по [20]; для конструктивной арматуры и хомутов - горячекатаную гладкую арматуру по ГОСТ 380 из стали класса А240 (А-1) марки Ст3сп.

6.9.9 Производственный состав сталефибробетонных смесей с добавкой ЦМИД-4 (с активацией и без активации воды затворения) для тяжелого бетона приведен в приложении В, таблица В.9, а для мелкозернистого бетона - в таблице В.10.

6.9.10 Состав смеси по 6.9.9 следует уточнять опытным (лабораторным) путем с учетом технических характеристик ее компонентов и прочностных показателей сталефибробетона. Технологические показатели качества сталефибробетонной смеси должны соответствовать представленным в таблице 9.

Таблица 9 - Технологические параметры качества сталефибробетонной смеси

|

Наименование показателей |

Значения показателей СФБ + ЦМИД-4 |

|

Подвижность по ГОСТ 7473 (осадка конуса), см: |

|

|

- не менее |

6 |

|

- не более |

12 |

|

Средняя плотность, кг/м3, не менее |

2400 |

|

Расслаиваемость: |

|

|

- раствороотделение, %, не более |

3 |

|

- стальной фибры, доли единицы, не менее |

0,85 |

|

Коэффициент однородности (равномерности распределения стальной фибры): |

|

|

- не менее |

0,9 |

|

- не более |

1,1 |

|

Сроки схватывания: |

|

|

- не ранее, мин |

45 |

|

- не позднее, ч |

4,5 |

|

Воздухововлечение, %, не более |

5,6 |

6.9.11 Сталефибробетон для СФБ-плиты классов бетономатрицы В30 - В40 должна иметь физико-механические показатели, указанные в приложении Б, таблицы Б.1 и Б.2. Коэффициент вариации сталефибробетона по прочности на сжатие - не более 0,09.

6.9.12 При использовании сталефибробетонной смеси с комплексным модификатором ЦМИД-4 (см. 5.2.3) в качестве гидроизоляции сверху в автодорожных пролетных строениях устраивают защитное покрытие из износостойких резиноасфальтобетонов на вяжущем БИТРЭК [17].

6.9.13 Физико-механические параметры резиноасфальтобетонных смесей и резиноасфальтобетонов на вяжущем БИТРЭК должны соответствовать требованиям приложения Б, таблицы Б.3 и Б.4.

6.11 Сухие сталефибробетонные смеси

6.10.1 Для омоноличивания стыков и соединений сборных плит проезжей части сталежелезобетонных пролетных строений мостов применяются сухие сталефибробетонные смеси марки РМ-26, см. [13], [14].

6.10.2 Сухая сталефибробетонная смесь для заполнения швов содержит бездобавочный портландцемент ПЦ 600 с нормированным минералогическим составом по ГОСТ 10178 при содержании СзА не более 6 % по массе; щебень из изверженных пород фракции 3-10 мм с маркой дробимости щебня не менее 1200 по ГОСТ 8267. Содержание зерен пластинчатой формы не превышает 15 %. Песок - крупный, 1-го класса по ГОСТ 8736.

В смесь введена стальная фибра по [11]. Химические пластифицирующие добавки 1-й группы, ускоряющие твердение, должны соответствовать требованиям ГОСТ 24211.

6.10.3 Затвердевший сталефибробетон на сухих смесях на 28-е сутки обеспечивает класс бетона по прочности на сжатие не менее В45, морозостойкость - не ниже марки F300 (в солях) и водонепроницаемость - не ниже марки W14 (см. таблицу 10).

Таблица 10 - Физико-механические свойства сталефибробетонных смесей (СФБ-С) для СФБ плит

|

Наименование показателя |

Значение |

|

Подвижность бетонной смеси, см |

4-6 |

|

Прочность на растяжение при изгибе, МПа, не менее: |

|

|

- в возрасте 1 сут |

7,5 |

|

- в возрасте 28 сут |

10,5 |

|

Прочность при осевом растяжении в возрасте 28 сут, МПа, не менее |

3,0 |

|

Прочность на сжатие при 20 °С МПа, не менее: |

|

|

- в возрасте 6 ч |

4,0 (30,0)* |

|

- в возрасте 1 сут |

40,0 |

|

- в возрасте 28 сут |

60,0 |

|

Призменная прочность в возрасте 28 сут, МПа, не менее |

50,0 |

|

Прочность сцепления с бетоном (адгезия), МПа, не менее: |

|

|

- в возрасте 1 сут |

1,2 |

|

- в возрасте 28 сут |

2,5 |

|

Модуль упругости, МПа×10-3: |

|

|

- при сжатии |

33,0 |

|

- при растяжении |

39,0 |

|

Морозостойкость (в солях), циклы, не менее |

300 |

|

Водонепроницаемость W |

14 |

|

Относительные усадочные деформации, мм/м, не более |

0,365 |

|

* Твердение при температуре +40 °С. |

|

6.10.4 Прочность на сжатие сталефибробетона на сухих смесях при различных температурах твердения должна быть не менее значений, приведенных в таблице 11.

Таблица 11 - Прочность, МПа, сталефибробетона на сухих смесях при твердении

|

Состав бетона по массе |

Температура бетона, °С |

Время твердения |

28 сут |

|||||

|

4ч |

6ч |

8ч |

10 ч |

12 ч |

24 ч |

|||

|

РМ-26 - 100 кг; вода - 81 дм3 |

20 |

0 |

4,1 |

11,4 |

17,5 |

24,7 |

48,2 |

61,8 |

|

30 |

7,7 |

19,2 |

27,4 |

32,9 |

37,1 |

50,7 |

62,2 |

|

|

40 |

15,4 |

34,4 |

43,5 |

48,3 |

49,5 |

53,2 |

62,5 |

|

6.10.5 Показатель истираемости сталефибробетона из сухих смесей должен быть не выше проектного значения и соответствовать требованиям ГОСТ 13087.

6.10.6 По показателям прочности сталефибробетон на основе сухой смеси соответствует классу бетона не ниже В55.

6.107 Твердение стыков и соединений плит проезжей части пролетных строений из сталефибробетона на сухих смесях осуществляют как в естественных условиях при положительных температурах, так и в условиях небольшого прогрева при температуре, приблизительно равной 45 °С.

6.10.8 На все применяемые исходные материалы должны быть сертификаты и документы о качестве заводов-поставщиков.

7 Правила приемки

7.1 Плиты подлежат приемке службой технического контроля изготовителя.

7.2 Приемку плит проводят партиями, каждая из которых состоит из изделий одного типа, одной марки и одного способа производства, и оформлена одним документом о качестве. Размер партии определяется числом плит, изготовленных в течение одной недели.

7.3 Приемка партии плит проводится по результатам входного контроля качества покупных материалов и изделий, операционного контроля в процессе производства и приемо-сдаточных и периодических испытаний плит. Результаты контроля должны быть отражены в соответствующих журналах.

7.4 Входной контроль

7.4.1 Входной контроль включает в себя проверку соответствия покупных материалов и изделий требованиям 5.8 при каждом новом поступлении.

7.4.2 Входной контроль проводят в порядке, предусмотренном технологической документацией предприятия изготовителя. При этом допускается проводить входной контроль по сопроводительной документации поставщика.

7.4.3 Качество арматурной стали и/или арматурных изделий проверяют внешним осмотром. Арматурная сталь и/или арматурные изделия, имеющие на поверхности продукты коррозии, допускаются к применению после их очистки металлическими щетками.

7.5 Операционный контроль

7.5.1 При операционном контроле проверяют:

- свойства бетона, состав сталефибробетонной смеси и свойств сталефибробетона;

- вид и диаметры арматуры, размеры стержней, качество соединений; положение закладных деталей (изделий) в форме;

- вид и диаметры арматуры, размеры стержней, качество соединений;

- положение закладных деталей в форме; геометрические размеры собранных форм;

- качество смазки и ее нанесение на форму;

- параметры режима тепловлажностной обработки сборных плит.

7.5.2 Проверку свойств бетона проводят при получении каждой новой партии одного из компонентов бетона до начала приготовления сталефибробетонной смеси. При этом свойства бетона и сталефибробетона должны соответствовать требованиям таблиц 9 и 10 и приложения Б. Проверку проводят с использованием компонентов, применяемых в дальнейшем для сталефибробетона.

7.5.3 Проверку состава сталефибробетонной смеси проводят постоянно при загрузке компонентов в бетоносмеситель. Контролируют каждый замес по массе загружаемых компонентов согласно рабочим дозировкам. Контролируют также продолжительность и качество перемешивания.

7.5.4 Пробы сталефибробетонной смеси для испытаний отбирают на месте ее приготовления по ГОСТ 10181 из средней части замеса. При этом испытание должно быть начато не позднее чем через 10 мин после отбора пробы. При операционном контроле определяют:

- удобоукладываемость и плотность смеси;

- расслаиваемость сталефибробетонной смеси и стальных фибр;

- равномерность распределения фибры в смеси.

Периодичность проверки качества по показателям расслаиваемости СФБ-смеси и равномерности распределения фибры должна быть не менее одного раза в смену.

7.5.5 Параметры режима тепловлажностной обработки плит должны соответствовать требованиям приложений В и Г. Все открытые поверхности свежеуложенного бетона после окончания бетонирования и при перерывах в бетонировании должны быть тщательно укрыты и утеплены.

7.5.6 Периодичность проверки по 7.5.4, 7.5.5 - постоянно.

7.5.7 При статистическом операционном контроле размеров арматурных изделий, их положения в формах и качества сварных соединений следует устанавливать планы контроля, исходя из уровня дефектности 4 %.

7.6 Приемочный контроль

7.6.1 Приемочный контроль включает в себя периодические и приемо-сдаточные испытания.

7.6.2 При периодических испытаниях проверяют:

- прочность, жесткость и трещиностойкость плит;

- морозостойкость бетона;

- водонепроницаемость бетона.

7.6.3 Оценку прочности, жесткости и трещиностойкости плит проводят по результатам их испытаний нагружением по ГОСТ 8829. Испытания проводят при постановке плит на производство и в дальнейшем при внесении изменений в конструкцию плит, изменении исходных материалов или технологии изготовления.

Испытаниям нагружением должны подвергаться не менее трех плит одного типа.

В процессе серийного производства прочность, жесткости и трещиностойкость плит считаются обеспеченными при соответствии указанных ниже показателей требованиям настоящего стандарта, рабочей и технологической документации на плиты:

- расслаиваемость СФБ-смеси и стальной фибры;

- прочность и однородность сталефибробетона;

- толщину защитного слоя бетона;

- размеры сечения;

- расположение арматуры;

- прочность сварных соединений;

- диаметр и механические свойства стали;

- основные размеры арматурных соединений.

Испытания проводятся при постановке плит на производство, внесении конструктивных изменений в плиты, изменении используемых технологических процессов их производства.

7.6.4 Периодические испытания с целью определения показателей морозостойкости и водонепроницаемости сталефибробетона следует проводить не реже одного раза в шесть месяцев, а также при изменении состава бетонной смеси на образцах, отобранных при бетонировании плит.

7.6.5 Приемо-сдаточными испытаниями проверяют:

- прочность сталефибробетона;

- внешний вид плиты, ее соответствие рабочей документации, качество бетонных поверхностей;

- линейные размеры и отклонения от них и толщину защитного слоя сталефибробетона по таблицам 6-8.

7.6.6 Приемочный статистический контроль прочности сталефибробетона с учетом его однородности проводят по ГОСТ 18105. При этом определяют прочность сталефибробетона на сжатие и его прочность на растяжение при изгибе.

Контролю подлежат:

- отпускная прочность сталефибробетона;

- прочность сталефибробетона в установленном проектном возрасте.

7.6.7 Внешний вид плит контролируют сплошным осмотром плит, входящих в партию. При этом проверяют наличие предусмотренных рабочей документацией выпусков арматуры, монтажных петель или других приспособлений для строповки, наличие маркировочных надписей и знаков.

7.6.8 Соответствие качества бетонных поверхностей требованиям 6.8.4 и 6.8.5, а также точности геометрических параметров плит требованиям таблиц 6-8 проверяют статистическим контролем по таблицам 9-14. Приемочный уровень дефектности в соответствии с заказом на изготовление определяют в одноступенчатом выборочном плане при нормальном контроле по ГОСТ Р ИСО 2859.1. При отсутствии указаний уровень дефектности принимают равным:

4 % - для контроля точности габаритных размеров и формы плит, их стыков с другими изделиями на монтаже в пролетное строение толщины защитного слоя;

10 % - для контроля точности остальных геометрических параметров плит, в том числе размеров, определяющих качество поверхности изделий.

7.6.9 По результатам приемочного контроля партии изделий должен быть составлен документ о качестве в соответствии с ГОСТ 13015.

8 Методы контроля и испытаний

8.1 Испытания плит нагружением для контроля их прочности, жесткости и трещиностойкости (если это предусмотрено рабочими чертежами плит) проводят согласно ГОСТ 8829 по схемам, приведенным в рабочих чертежах плит.

При испытании нагружением плиты должны выдерживать контрольные нагрузки не менее значений, установленных проектом.

8.2 Методы испытаний тяжелого бетона и бетонной смеси, а также материалов для их приготовления - по ГОСТ 26633.

8.3 Контроль сварных соединений арматурных и закладных изделий - по ГОСТ 10922.

8.4 Геометрические размеры плит контролируют методами по ГОСТ 26433.0 и ГОСТ 26433.1.

8.5 Толщину защитного слоя бетона определяют магнитным методом по ГОСТ 22904. Отклонение толщины защитного слоя не должно превышать допустимых значений по таблицам 6-8.

8.6 Проверку нормальной густоты и сроков схватывания цемента проводят по ГОСТ 310.3 с использованием прибора Вика и мешалки для приготовления раствора.

Проверку прочности цемента проводят по ГОСТ 310.4. Определяют прочность при изгибе и сжатии с использованием мешалки для приготовления раствора, встряхивающего столика и формы-конуса, форм для изготовления балочек, вибрационной площадки, прибора для испытания образцов-балочек, пресса для определения предела прочности при сжатии.

8.7 Проверку качества заполнителей (щебня и песка) проводят по ГОСТ 8269.0, ГОСТ 8735. Для контроля качества применяют следующие основные приборы и оборудование: настольные циферблатные весы по ГОСТ 29329 или лабораторные по ГОСТ 24104; шкаф сушильный; сита с квадратными отверстиями размером 1,25 мм по ГОСТ 6613 и сита с круглыми отверстиями диаметрами 2,5; 3; 5; 10; 12,5; 15; 20 мм; минералогическую лупу по ГОСТ 25706; сосуд для отмучивания; штангенциркуль; секундомер.

8.8 Контроль качества фибры проводят путем проверки ее геометрических параметров и временного сопротивления разрыву. Для измерения длины используют масштабную линейку по ГОСТ 427 с точностью не более 0,5 мм; толщину и ширину фибры измеряют штангенциркулем по ГОСТ 166 с ценой деления 0,05 мм.

Временное сопротивление разрыву определяют по ГОСТ 10446 испытанием на разрывной машине, обеспечивающей точность не более 1 %.

При наличии сертификата соответствия на стальную фибру проверку ее качества не проводят.

8.9 Удобоукладываемость и плотность сталефибробетонной смеси определяют по ГОСТ 10181. Для этого используют стандартный конус, мерный сосуд вместимостью 5 дм3, настольные циферблатные весы по ГОСТ 29329 или лабораторные весы по ГОСТ 24104, масштабную линейку по ГОСТ 427.

8.10 Расслаиваемость сталефибробетонной смеси определяют по ГОСТ 10181, а расслаиваемость фибры - по коэффициенту расслаиваемости стальных фибр Кр.

Определение Кр проводят следующим образом:

- из смеси изготавливают куб со стороной ребра 15 см. Уплотнение смеси осуществляют по ГОСТ 10181;

- после уплотнения форму куба раскрывают. С помощью «вилки» шириной, равной стороне ребра куба, его разделяют на две равные части - верхнюю и нижнюю. Каждую из частей отмывают, из них извлекают фибру и взвешивают;

- определяют коэффициент расслаиваемости по формуле

![]() (8.1)

(8.1)

где Робщ - общая масса фибры в образце;

Рнижн - масса фибры в нижней половине образца.

При отсутствии расслаиваемости значение коэффициента Кр должно быть не менее 0,85.

8.11 Равномерность распределения фибры в смеси определяют следующим образом:

- из замеса смеси на месте ее приготовления изготавливают куб со стороной ребра 15 см. Уплотнение смеси осуществляют по ГОСТ 10181;

- смесь из кубика отмывают водой с определением числа фибр.

Отмывку фибр, их высушивание и взвешивание производят в соответствии с методикой по ГОСТ 10181;

- после отмывания проб водой, извлечения из них фибры, высушивания и взвешивания определяют значение коэффициента однородности Ко для этой смеси:

(8.2)

(8.2)

где Vпp - объем сталефибробетонной смеси в каждом кубике, см3;

μоф - заданное (проектное) значение коэффициента фибрового армирования по объему;

ρст -плотность стали 7,85 г/см3;

тфр, тф - регламентируемая и выявленная масса фибры в каждом кубике, г.

При этом значение коэффициента однородности (равномерности распределения фибры) для каждой из проб не должно выходить за пределы 1,1 ≥ Ко ≥ 0,9.

8.12 Прочность сталефибробетона на сжатие, осевое растяжение и изгиб определяют по ГОСТ 10180 или ГОСТ 22690, или ГОСТ 17624. Статистические методы контроля применяют в соответствии с ГОСТ 18105.

8.13 Геометрические размеры собранных форм, качество смазки и качество ее нанесения на форму проверяют по [4].

8.14 Размеры плит и отдельных дефектов проверяют с точностью до 1 мм металлической линейкой по ГОСТ 427 или металлической рулеткой, а неплоскостность, подуклонку прокладок, положение закладных шайб - специальными шаблонами. При необходимости используют нивелир.

8.15 Вид и диаметр арматурной стали, размеры стержней, качество соединений, положение арматурных и закладных деталей (изделий) в форме проверяют по ГОСТ 10922, ГОСТ 23858 и [4] визуальным контролем и инструментальными измерениями.

8.16 Оценку прочности изделий проводят статическим испытанием по ГОСТ 8829. Значения контрольных нагрузок должны быть не менее указанных в проекте.

8.17 Показатели морозостойкости сталефибробетона устанавливают в соответствии с ГОСТ 10060.0 и ГОСТ 10060.2, отбирая образцы-кубы при бетонировании плит на производстве.

8.18 Водонепроницаемость сталефибробетона определяют в соответствии с ГОСТ 12730.5, отбирая образцы-кубы при бетонировании плит на производстве.

9 Транспортирование и хранение

9.1 Транспортирование и хранение плит - в соответствии с ГОСТ 13015 и ГОСТ 12767. Перевозка плит по железной дороге осуществляется в соответствии с [15] с учетом положения центра тяжести конкретной плиты и ее габаритных размеров.

Установка плит на опоры производится крановым оборудованием грузоподъемностью не менее 10 т.

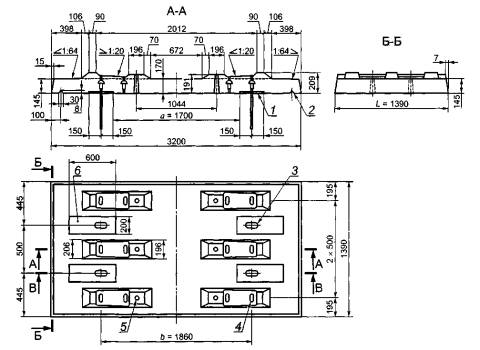

9.2 Плиты следует хранить в вертикальном положении - в кассетах, в наклонном положении - по схемам, приведенным в проектной документации, или в горизонтальном положении - в штабелях, высота которых не должна превышать 2,5 м.

9.3 При хранении в горизонтальном и наклонном положениях между плитами должны быть уложены прокладки, обеспечивающие минимально допустимый зазор между плитами не менее 10 мм.

При использовании для укладки в штабелях неупругих прокладок их следует располагать одну над другой по вертикали по линии подъемных устройств (петель, отверстий) или в непосредственной близости от них:

- для предварительно напряженных плит - параллельно короткой стороне;

- для плит, армированных ненапрягаемой арматурой, - параллельно длинной стороне.

9.4 В вертикальном или наклонном положении плиты перевозят на специальных панелевозах, снабженных прокладками и струбцинами с упругими прокладками, обеспечивающими неподвижность плит и сохранность лицевых поверхностей и деталей, выступающих из плоскости плит.

При перевозке плит в рабочем (горизонтальном) положении плиты следует укладывать продольной осью, параллельной длинной стороне плиты, по направлению движения на прокладки согласно 8.3, при этом должны быть приняты меры к предохранению плит от смещения.

9.5 Фибра может транспортироваться любым видом крытого транспорта. Хранение фибры осуществляется на деревянных поддонах с плотной укладкой коробок числом от 48 до 60 штук общей массой не более 1500 кг. Пакет коробок плотно обматывают стрейч-пленкой. Допускаются другие способы хранения и транспортирования фибры, согласованные с потребителем.

10 Требования безопасности

10.1 При изготовлении плит следует руководствоваться требованиями [6], [7], стандартами предприятий по безопасности и инструкциями по охране труда.

10.2 Безопасность при изготовлении плит обеспечивают выбором соответствующих производственных процессов по ГОСТ 12.3.002 и режимов работы производственного оборудования по ГОСТ 12.2.003; соблюдением требований пожаробезопасности - по ГОСТ 12.1.004 и ГОСТ Р 12.3.047; электробезопасности по ГОСТ 12.1.019, ГОСТ 12.1.030; соблюдением общих требований по работе с вредными веществами согласно ГОСТ 12.1.007; соблюдением требований вибрационной безопасности по ГОСТ 12.1.012 и выбора способов безопасного производства погрузочно-разгрузочных работ по ГОСТ 12.3.009, ГОСТ 12.3.020.

10.3 Каждый работающий при допуске к работе должен пройти инструктаж по технике безопасности на рабочем месте с соответствующей записью в журнале.

10.4 Работы по приготовлению сталефибробетонных смесей следует производить, пользуясь средствами индивидуальной защиты: резиновыми перчатками, защитными очками, фартуками, спецодеждой.

11 Требования по охране окружающей среды

11.1 При производстве плит из сталефибробетона следует применять технологические процессы, не загрязняющие окружающую среду, и предусматривать комплекс мероприятий с целью ее охраны в соответствии с требованиями специальных инструкций.

11.2 Допустимые выбросы вредных веществ в атмосферу - в соответствии с ГОСТ 17.2.3.02. Общие требования к охране поверхностных вод - по ГОСТ 17.1.3.13. Метрологическое обеспечение контроля загрязненности атмосферы, поверхностных вод и почвы должно осуществляться по ГОСТ Р 8.589.

Приложение

А

(обязательное)

Конструктивные решения сталефибробетонных плит

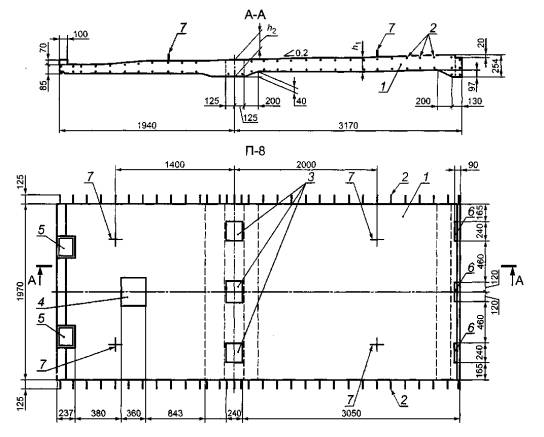

1 - плита с комбинированным армированием (рабочая арматура класса AIII + фибра); 2 - продольная рабочая арматура; 3 - «окна» омоноличивания плиты со стальными балками; 4 - закладная деталь барьерного ограждения; 5 - закладная деталь перильного ограждения; 6 - «окна» продольного омоноличивания плит; 7 - монтажные петли

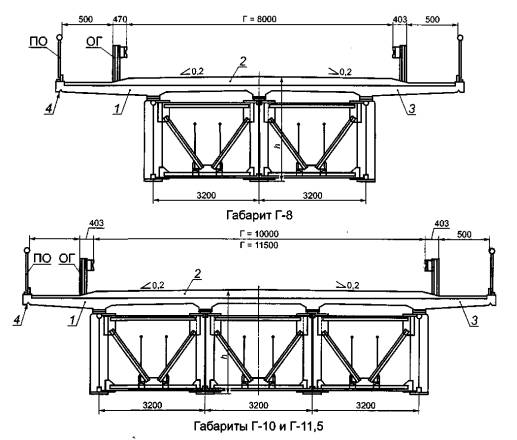

Рисунок А.1 - Сборная железобетонная плита проезжей части с использованием сталефибробетона (В40, F300, W14, габарит Г-8).

Сборочный чертеж под пролеты 15; 24; 33 м

1 - плита проезжей части из сталефибробетона с комбинированным армированием; 2 - резинобитумное покрытие БИТРЭК [17]; 3 - укороченная тротуарная часть с покрытием из модифицированного добавкой ЦМИД-4 сталефибробетона; 4 - капельник, ОГ - барьерное ограждение; ПО - перильное ограждение

Рисунок А.2 - Поперечный разрез пролетного строения

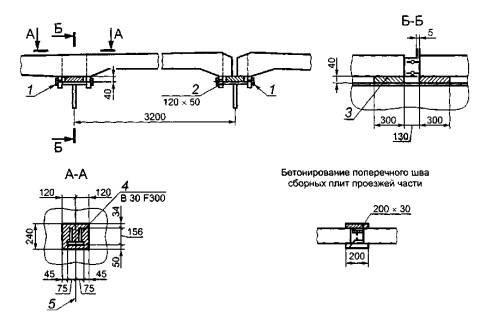

1 - болт М16; 2 - деревянный брусок; 3 - бетонный брусок; 4 - бетон омоноличивания окон; 5 - ось главной балки

Рисунок А.3 - Установка автодорожных плит Паф1-8, Паф1-10, Паф1-11,5 на главные балки

Таблица А.1 - Расход материалов на изготовление фибробетонных плит под автодорогу

Тип плиты |

Расход материалов на одну плиту |

Масса, т |

|

|

Бетон, м3 |

Металл, кг |

||

|

Пф1-8 |

1,55 |

368+93 фибры |

4,20 |

|

Пф2-8 |

|||

|

Пф1-10 |

1,91 |

463+114 фибры |

5,15 |

|

Пф2-10 |

|||

|

Пф3-20 |

|||

|

Пф1-11,5 |

2,05 |

496+123 фибры |

5,53 |

|

Пф2-11,5 |

|||

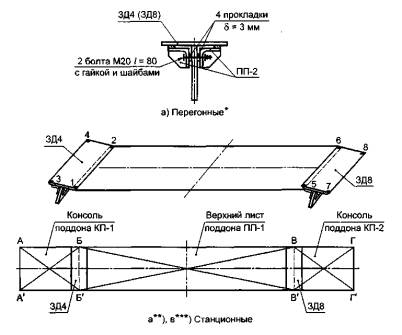

* Конструкция закладного элемента объединения плиты (зд4, зд8) с верхним поясом главной балки (ПП-2 - фиксаторы закладных деталей).

** Форма для изготовления сборных плит (первый этап).

*** Форма для изготовления сборных плит (последний этап). 1-6 - шесть контрольных точек (к. т.) для нивелирования горизонтального верхнего листа поддона (разница в отметках к. т. ±1 мм);

А-Б', А'-Б, В-Г', В'-Г - допуски размеров диагоналей в плане ±3 мм.

Рисунок А.4 - Вариант сборочной плиты под автодорогу с «сухими» стыками объединения на высокопрочных болтах с главными балками

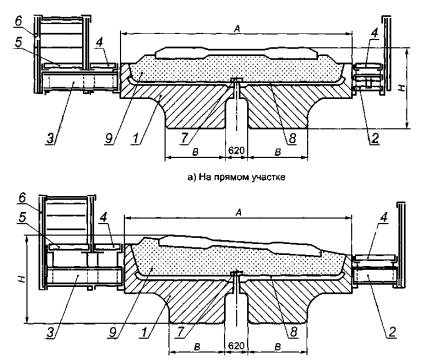

б) На кривой

1 - плитные балки из сталефибробетона с ненапрягаемой арматурой; 2 - консоль тротуарная; 3 - консоль убежищ; 4 - плита тротуарная из СФБ; 5 - плита убежищ; 6 - перила; 7 - блок перекрытия продольного шва из СФБ; 8 - покрытие из сталефибробетона с добавкой ЦМИД-4 с уклоном 3 %, h ≤ 7 см; 9 - балластная призма со шпалой

Рисунок А.5 - Общий вид плитного пролетного строения с односкатным водоотводом с использованием сталефибробетона

Рисунок А.6 - Схема перевозки балок с односкатным водоотводом

Таблица А.2 - Расход материалов на изготовление плит с покрытием из сталефибробетона с добавкой ЦМИД-4 под железную дорогу для железобетонных пролетных строений с ездой на балласте

|

Тип плиты* |

Расход бетона на одну плиту, м3 |

Масса плиты, т |

|||

|

Плита |

Арматура АIII, АI, кг |

Прокат, кг |

Покрытие из СФБ** балластных корыт, м3 |

||

|

Пжф-2,95 |

2,0 |

279 |

29 |

0,16 |

5,8 |

|

Пжфк-2,95 |

2,1 |

300 |

29 |

0,31 |

5,9 |

|

Пжф-4,0 |

2,9 |

457 |

177 |

0,46 |

8,4 |

|

Пжфк-4,0 |

3,0 |

512 |

177 |

0,42 |

8,6 |

|

Пжф-5,0 |

4,0 |

625,6 |

204,9 |

0,45 |

11,1 |

|

Пжфк-5,0 |

4,1 |

699,0 |

204,9 |

0,36 |

11,4 |

|

Пжфс-5,0 |

3,2 |

663,9 |

160,8 |

0,63 |

9,0 |

|

Пжф-6,0 |

4,2 |

936,4 |

208,5 |

0,50 |

12,0 |

|

Пжфк-6,0 |

4,4 |

1067,8 |

208,5 |

0,42 |

12,4 |

|

Пжфс-6,0 |

4,5 |

1062,4 |

160,8 |

0,30 |

12,3 |

|

Пжф-7,3 |

6,3 |

1082,0 |

214,5 |

0,63 |

17,3 |

|

Пжфк-7,3 |

6,4 |

1430,2 |

214,5 |

0,64 |

17,9 |

|

Пжфс-7,3 |

5,8 |

1463,8 |

168,0 |

0,39 |

15,9 |

|

Пжф-9,3 |

8,9 |

1968,9 |

242,6 |

0,72 |

24,4 |

|

Пжфк-9,3 |

9,6 |

2468,8 |

242,6 |

0,67 |

26,4 |

|

Пжфс-9,3 |

8,3 |

2152,5 |

168,0 |

0,50 |

22,6 |

|

Пжф-11,5 |

13,1 |

3227,7 |

249,1 |

0,83 |

35,6 |

|

Пжфк-11,5 |

13,5 |

3562,6 |

249,1 |

0,68 |

36,5 |

|

Пжфс-11,5 |

14,3 |

2622,2 |

168,0 |

1,01 |

38,1 |

|

Пжф-13,5 |

17,1 |

3738,6 |

261,8 |

1,11 |

46,0 |

|

Пжфк-13,5 |

17,5 |

3758,9 |

261,8 |

1,14 |

47,0 |

|

Пжфс-13,5 |

17,3 |

3795,7 |

168,0 |

0,89 |

45,9 |

|

Пжф-16,5 |

24,6 |

5297,7 |

271,4 |

1,35 |

65,4 |

|

Пжфк-16,5 |

25,0 |

5785,3 |

271,4 |

1,23 |

66,5 |

|

* Для плит с пролететом м 5,3; 7,7; 9,85; 12,2; 14,3 м расход материалов принимают по проекту. ** СФБ-плита позволяет повысить нагрузку до уровня С-16 и более. |

|||||

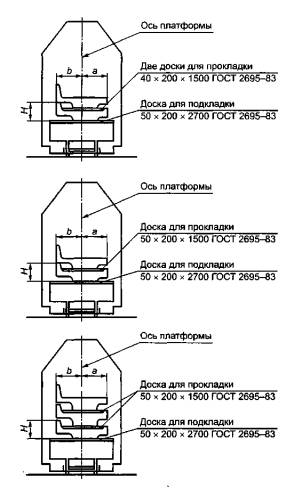

1 - плоскость опирания плиты на балку; 2 - слезник; 3 - отверстие для крепления плиты к балке (максимальное расстояние между шпильками b = 1860 мм); L = 1390 мм - длина плиты; 4 - отверстие для крепления рельса; 5 - отверстие для крепления контруголка; 6 - площадка для опорной шайбы под гайкой высокопрочной шпильки

Рисунок А.7 - Плита БМП типа Пжф 1-170

Железобетонные плиты безбалластного мостового полотна (далее - плиты БМП) под железную дорогу нормальной колеи 1520 мм высотой 174 мм укладывают:

- на мостах с ездой поверху и понизу при расстояниях между главными или продольными балками от 1,8 до 2,2 м;

- на мостах, расположенных на прямых участках пути с уклоном 8 % и менее, в районах с расчетной сейсмичностью не более 7 баллов;

- на вновь строящихся и на эксплуатируемых мостах в строительно-климатической зоне с умеренными, суровыми и особо суровыми условиями;

- на железнодорожных линиях со скоростями движения пассажирских поездов не более 140 км/ч, грузовых поездов - не более 90 км/ч.

При использовании модифицированного сталефибробетона в плите, обеспечивающего высокую точность профиля пути на мосту, плиты можно применять на участках обращения пассажирских поездов со скоростью до 200 км/ч.

Таблица А.3 - Расход материалов на изготовление фибробетонных плит безбалластного мостового полотна (БМП)

|

Тип плиты |

Расход стали, кг |

Объем бетона, м3 |

Расход фибры, кг |

Масса плиты, т |

||

|

A-I |

A-III |

Всего |

||||

|

Пжф1-170 |

42,3 |

136 |

178,7 |

0,72 |

43,2 |

1,84 |

|

Пжф1-180 |

42 |

136 |

178,7 |

|||

|

Пжф1-190 |

42 |

136 |

178,7 |

|||

|

Пжф1-200 |

42 |

234 |

276,6 |

|||

|

Пжф1-210 |

42 |

238 |

280 |

0,77 |

46,2 |

1,95 |

|

Пжф1-220 |

42 |

237 |

279 |

|||

|

Пжф2-170 |

43 |

140 |

183 |

|||

|

Пжф2-180 |

43 |

140 |

183 |

|||

|

Пжф2-190 |

43 |

140 |

183 |

|||

|

Пжф2-200 |

43 |

238 |

281 |

|||

|

Пжф2-210 |

43 |

242 |

288 |

|||

|

Пжф2-220 |

43 |

241 |

284 |

|||

|

Пжф3-170 |

57 |

183 |

240 |

0,98 |

58,8 |

2,56 |

|

Пжф3-180 |

57 |

183 |

240 |

|||

|

Пжф3-190 |

57 |

183 |

240 |

|||

|

Пжф3-200 |

57 |

313 |

370 |

|||

|

Пжф3-210 |

57 |

318 |

375 |

|||

|

Пжф3-220 |

57 |

317 |

374 |

|||

|

Пжф4-170 |

57 |

187 |

244 |

1,03 |

61,8 |

2,66 |

|

Пжф4-180 |

57 |

187 |

244 |

|||

|

Пжф4-190 |

57 |

187 |

244 |

|||

|

Пжф4-200 |

57 |

317 |

374 |

|||

|

Пжф4-210 |

57 |

322 |

379 |

|||

|

Пжф4-220 |

57 |

320 |

377 |

|||

Приложение

Б

(обязательное)

Физико-механические свойства сталефибробетонов

Таблица Б.1 - Физико-механические свойства сталефибробетонов, изготовленных с активацией воды

|

Наименование, единица измерения показателя |

Мелкозернистый бетон |

Тяжелый бетон |

Метод испытаний |

||||||||||

|

Бетон-матрица В30 |

СФБ (С-3 + СНВ) |

СФБ + ЦМИД-4 |

Бетон-матрица В35 |

СФБ (С-3 + СНВ) |

СФБ + ЦМИД-4 |

||||||||

|

Расход фибры μф = 0% |

Rμ/R0 |

Расход фибры μф = 1,2% |

Rμ/R0 |

Расход фибры μф = 1,2% |

Rμ/R0 |

Расход фибры μф = 0% |

Rμ/R0 |

Расход фибры μф = 1,2% |

Rμ/R0 |

Расход фибры μф = 1,2% |

Rμ/R0 |

||

|

1 Прочность на сжатие, МПа (кубиковая): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-на 28сут (1) |

40 |

1 |

48 |

1,2 |

60 |

1,5 |

45 |

1 |

49 |

1,1 |

60 |

1,3 |

По ГОСТ 10180 |

|

- на 7 сут (R7IR28) |

|

0,78 |

|

0,73 |

|

0,81 |

|

|

|

|

|

0,82 |

|

|

- на 3 сут (R3IR28) |

|

0,45 |

|

0,53 |

|

0,54 |

|

|

|

|

|

0,72 |

|

|

2 Прочность на растяжение при изгибе, МПа, не менее |

4,0 |

1 |

9,0 |

1,8 |

11,5 |

2,3 |

3,8 |

1 |

8,0 |

2,1 |

11,0 |

3,0 |

По ГОСТ 10180 |

|

3 Прочность на сжатие, (призменная), МПа, не менее |

30 |

1 |

36 |

1,2 |

45 |

1,5 |

31 |

1 |

37 |

1,2 |

47 |

1,5 |

По ГОСТ 10180 |

|

4 Модуль упругости на сжатие Еb·10-3, МПа |

32,5 |

1 |

35,2 |

1,08 |

37,5 |

1,15 |

34,5 |

1 |

36,5 |

1,05 |

38,4 |

1,11 |

По ГОСТ 24452 |

|

5 Коэффициент Пуассона v |

0,2 |

|

0,2 |

|

0,18 |

|

0,2 |

|

0,22 |

|

0,18 |

|

По ГОСТ 24452 |

|

6 Марка по водонепроницаемости |

W8 |

1 |

W10 |

1,25 |

W12 |

1,5 |

W8 |

1 |

W10 |

1,25 |

W12 |

1,5 |

По ГОСТ 12730.5 |

|

7 Выносливость, цикл: |

|

|

|

|

|

|

|

|

|

|

|

|

По ГОСТ 24545 |

|

- при ρ = 0,1-0,15 |

- |

- |

- |

- |

- |

- |

2 млн |

1 |

3 млн |

1,5 |

>3 млн |

>1,5 |

|

|

- при ρ = минус 0,3 для плит, знакопеременная нагрузка |

- |

- |

- |

- |

- |

- |

3 млн |

1 |

- |

- |

>5 млн |

>1,7 |

|

|

8 Усадка εsn·104 (бетон класса В50) |

3,3 |

1 |

3,3 |

1 |

2,4 |

1,4 |

3,3 |

1 |

3,3 |

1 |

2,4 |

1,4 |

По ГОСТ 24544 |

|

9 Ползучесть Сп·106, МПа-1 (бетон класса В50) |

51 |

1 |

46 |

0,90 |

18 |

0,35 |

51 |

1 |

46 |

0,90 |

18 |

0,35 |

По ГОСТ 24544 |

|

10 Адгезия к существующему бетону, МПа не менее |

0,5 |

1 |

0,5 |

1 |

4,0 |

8 |

0,5 |

1 |

2,0 |

4 |

5 |

10 |

По ГОСТ 28574 |

Таблица Б.2 - Физико-механические свойства сталефибробетонов, изготовленных без активации воды

|

Наименование и единица измерения показателя |

Значение показателей сталефибробетона и бетона-матрицы для бетона с добавкой: |

Отношение значений показателей сталефибробетона и бетона-матрицы Rμ/r0 для бетона с добавкой: |

Метод испытаний |

||||||

|

Виды добавок к бетону |

|||||||||

|

С-3 + СНВ |

ЦМИД-4 |

С-3 + СНВ |

С-3 + СНВ |

ЦМИД-4 |

С-3 + СНВ |

||||

|

Расход фибры |

|||||||||

|

μф = 0% |

μф = 0,8% |

μф = 1% |

μф = 2% |

μф = 0% |

μф = 0,8% |

μф = 1% |

μф = 2% |

||

|

1 Прочность на сжатие, (кубиковая) на 28 сутки, МПа, не менее |

40 (В35) |

- |

50 |

55 |

1 |

- |

1,25 |

1,33 |

По ГОСТ 10180 |

|

45,8 (В40) |

55 |

- |

- |

|

1,20 |

- |

- |

||

|

2 Прочность на сжатие призменная, МПа, не менее |

30 |

- |

40 |

44 |

1 |

- |

1,33 |

1,47 |

По ГОСТ 10180 |

|

32 |

42 |

- |

- |

|

1,30 |

- |

- |

||

|

3 Прочность на растяжение при изгибе, МПа, не менее |

3,0 (В35) |

|

6,0 |

8,0 |

1 |

|

2,0 |

2,67 |

По ГОСТ 10180 |

|

3,8 (В40) |

7,0 |

|

|

|

1,84 |

|

|

||

|

4 Водонепроницаемость, не менее |

W8 |

W12 |

W8 |

W10 |

1 |

1,5 |

1 |

1,25 |

По ГОСТ 12730.5 |

|

5 Морозостойкость в солях, не менее |

F200 |

F300 |

F200 |

F300 |

1 |

1,5 |

1 |

1,5 |

По ГОСТ 10060.2 |

|

6 Модуль упругости Е·10-3, МПа |

32,5 (В35) |

|

34,5 |

36 |

|

|

1,06 |

1,11 |

По ГОСТ 24452 |

|

36,0 (В40) |

38 |

|

|

1 |

1,06 |

|

|

||

|

7 Усадка εsn·104 |

4,0 |

2,4 |

3,6 |

3,4 |

1 |

0,6 |

0,9 |

0,85 |

По ГОСТ 24544 |

|

8 Ползучесть Сп·106, МПа-1 |

84 |

21,2 |

67,5 |

57 |

1 |

0,4 |

0,8 |

0,68 |

По ГОСТ 24544 |

|

9 Коэффициент Пуассона v |

0,2 |

0,22 |

0,22 |

0,22 |

1 |

1,1 |

1,1 |

1,1 |

По ГОСТ 24452 |

|

10 Выносливость, млн циклов под знакопеременными нагрузками (ρ = -0,3) |

2 |

3 |

- |

- |

1 |

1,5 |

- |

- |

По ГОСТ 24545 |

|

11 Адгезия к старому бетону, МПа не менее |

1,0 |

4,0 |

1,0 |

1,5 |

1 |

4,0 |

1 |

1,5 |

По ГОСТ 28574 |

Таблица Б.3 - Физико-механические требования к резиноасфальтобетонным смесям и резиноасфальтобетонам

|

Показатель |

Тип и марка резиноасфальтобетонной смеси (резиноасфальтобетона) |

|||

|

рЩМА-15 |

рЩМА-10 |

рА I |

||

|

Предел прочности при сжатии, МПа |

50 °С |

≥0,7 |

≥0,7 |

≥1,0 |

|

20 °С |

≥2,2 |

≥2,2 |

≥2,5 |

|

|

0 °С |

≤12 |

≤12 |

≤11 |

|

|

Водонасыщение, %: |

|

|

|

|

|

- образцов из смесей |

0,5-3,5 |

0,5-3,5 |

0,5-4,0 |

|

|

- погрешность |

0 |

0 |

0 |

|

|

Водостойкость, не менее |

0,9 |

0,9 |

0,9 |

|

|

Однородность смеси по коэффициенту вариации предела прочности при сжатии при 50 °С, % |

≤12 |

≤12 |

≤12 |

|

|

Начальный модуль упругости, МПа, не менее (справочное значение) |

1500 |

1500 |

2800 |

|

|

Сдвигоустойчивость по сцеплению при сдвиге при 50 °С, МПа |

≥0,18 |

≥0,18 |

≥0,25 |

|

|

Трещиностойкость - предел прочности на растяжение при расколе при температуре 0 °С, МПа |

2,5-6,0 |

2,5-6,0 |

3,0-6,5 |

|

|

Пористость минеральной части, % |

15-19 |

15-19 |

<19 |

|

|

Cтекание вяжущего по массе, % |

≤0,15 |

≤0,15 |

- |

|

|

Подвижность литой смеси при 200 °С, мм |

- |

- |

- |

|

|

Глубина вдавливания штампа при 50 °С, мм |

- |

- |

- |

|

|

Коэффициент уплотнения, не менее |

- |

- |

0,99 |

|

Таблица Б.4 - Требования к мастичному составу БИТРЭК-И

Наименование показателя |

БИТРЭК-И |

Значение показателя (по ГОСТ 30693) |

|

Плотность, г/см3 |

1,1 |

- |

|

Условная прочность при растяжении, кгс/см3 |

2,4 |

≥2,0 |

|

Относительное удлинение, % |

360 |

≥100 |

|

Водопоглощение через 24 ч, % по массе |

0,1 |

≤2,0 |

|

Гибкость на брусе с закруглением R = 5 км при t °C |

-15 |

≤-5 |

|

Водопроницаемость в течение 10 мин при давлении, кгс/см2 |

0,3 |

0,3 |

|

Теплостойкость, °С |

85 |

- |

|

Адгезия, кгс/см2: |

|

|

|

- к цементно-песчаному раствору (бетону) |

6,1 |

≥1,0 |

|

- оцинкованной стали |

6,2 |

|

|

- дереву |

7,9 |

|

|

- неоцинкованной черной стали |

8,2 |

|

Примечания1 Для изготовления материалов БИТРЭК используют нефтяные вязкие дорожные битумы марок БН, БНД, отвечающих требованиям ГОСТ 22245. 2 Приемку дорожных покрытий на основе битумнорезиновых материалов БИТРЭК осуществляет предприятие-изготовитель по документам о качестве соответствия показателям, представленным в таблицах Б.3, Б.4. 3 Контроль качества уложенного асфальтобетонного покрытия на основе материалов БИТРЭК проводят служба технического контроля изготовителя, служба технического надзора Заказчика или независимая организация по научному сопровождению строительства. Проверку проводят по таблицам Б.3 и Б.4 в соответствии с требованиями ГОСТ 26589 и ГОСТ 12801. 4 Материалы БИТРЭК являются горючими веществами и должны соответствовать требованиям пожарной безопасности, установленным в [8] (группа горючести - Г4, группа воспламеняемости - В3, группа распространения пламени - РП4). Материалы БИТРЭК являются веществами четвертого класса опасности по ГОСТ 12.1.004. |

||

Приложение

В

(рекомендуемое)

Указания по применению сталефибробетонных плит

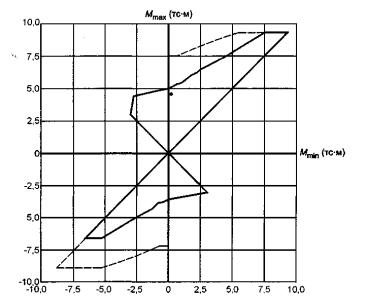

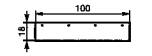

В.1 Указания по расчету и проектированию

При расчете и проектировании плит из сталефибробетона следует применять следующие правила:

В.1.1 Требования к конструкции включают в себя, в том числе с учетом [16], следующие положения:

- коэффициент фибрового армирования по объему для плиты должен быть в пределах 0,005 ≤ μfv ≤ 0,020;

- толщина плоских плит или полок ребристых плит сборных конструкций - не более 300 мм, но не менее 1/20 их свободного пролета;

- толщина защитного слоя сталефибробетона плиты должна быть не менее 25 мм; допускается принимать уменьшенную толщину защитного слоя бетона не более 20 мм для СФБ-конструкции при использовании полифункциональной добавки типа ЦМИД-4, которая придает сталефибробетону повышенную химическую стойкость, особенно в кислой среде;

- при комбинированном армировании в сталефибробетонных плитах наибольшие расстояния между осями стержней продольной арматуры должны быть не более: 200 мм - при высоте поперечного сечения h ≤ 150 мм; 1,5 h и 400 мм - при высоте поперечного сечения h > 150 мм.

В.1.2 Для выполнения расчетов плит по первому предельному состоянию в таблицах В.1 и В.2 представлены расчетные характеристики сталефибробетона с добавкой ЦМИД-4 по прочности на сжатие и растяжение на уровне обеспеченности по надежности 0,998 соответственно.

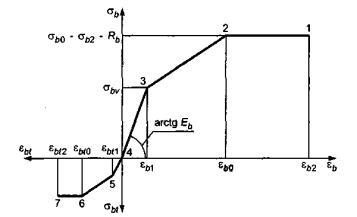

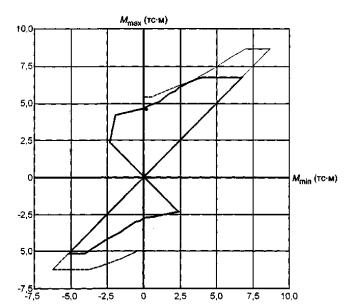

В.1.3 Рекомендуется принимать расчет несущей способности по первому и второму предельным состояниям с использованием деформационной модели в соответствии с [9] и [10]. При этом учитывают высокие деформации растяжения СФБ на растяжение при изгибе (εр = 100-140·10-5) и поперечное растяжение при сжатии (статическое нагружение εпоп = 700·10-5 и динамическое (на выносливость после воздействия 2 млн. циклов многократно-повторных нагрузок εпоп = 100·10-5).

В.1.4 Вследствие повышенной трещиностойкости СФБ (нижняя граница микротрещинообразования свыше 0,55 Rпр) расчет на выносливость сечения СФБ-конструкций до относительного уровня нагружения ≤ 0,55 допускается не выполнять. В остальных случаях при выполнении расчета на прочность следует учитывать повышенные расчетные сопротивления многоэлементной арматуры со случайными свойствами по В.П. Чиркову [2].

Расчетные сопротивления Rn многоэлементной арматурной стали на прочность устанавливают с учетом характера протекания деформаций в стержнях в предельном состоянии, но не больше браковочного минимума по ГОСТ 5781, и определяют по формуле

Rn = Rsf(n), (B.1)

где Rs - расчетное сопротивление арматуры растяжению по первому предельному состоянию при числе стержней п = 1 (таблица 31 и [2] подраздел 3.39);

f(n) = (1 - γ·vrn/![]() )·1 / (1 - γ·vrn) - коэффициент,

учитывающий повышение расчетных сопротивлений арматуры в зависимости от числа