Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"СП 53-101-98 Изготовление и контроль качества стальных строительных конструкций.Система нормативных документов в строительстве СВОД ПРАВИЛ ИЗГОТОВЛЕНИЕ

И КОНТРОЛЬ КАЧЕСТВА СП 53-101-98 ГОСУДАРСТВЕННЫЙ КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ Москва 1999 ПРЕДИСЛОВИЕ 1 РАЗРАБОТАН ОАО Концерн «Стальконструкция» и НИПИПромстальконструкция с участием ЦНИИПроектлегконструкция, НПП «Энергостройпром», ЦНИИпроектстальконструкция им. Мельникова, Южно-Уральского государственного университета и ОАО «Челябинский ЗМК» 2 ВНЕСЕН ОАО Концерн «Стальконструкция» 3 ОДОБРЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Госстроя России от 17.05.99 г. № 37 4 РАЗРАБОТАН В РАЗВИТИЕ ГОСТ 23118 Свод правил разработали: Д-р техн. наук В.М. Барышев, канд. техн. наук В.Ф. Беляев, д-р техн. наук Р.Г. Губайдулин, канд. техн. наук Д.В. Кулик, д-р техн. наук В.В. Каленов, канд. техн. наук Д.М. Крамаренко, канд. техн. наук К.О. Лукьянов, А.Н. Секретов, В.Г. Столовицкий, Г.В. Тесля-Тесленко, канд. техн. наук А.К. Тиньгаев, д-р техн. наук А.Б. Павлов, В.Б. Якубовский СОДЕРЖАНИЕ СП 53-101-98 СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ИЗГОТОВЛЕНИЕ

И КОНТРОЛЬ КАЧЕСТВА PRODUCTION AND QUALITY CONTROL Дата введения 1999-01-01 1 ОБЛАСТЬ ПРИМЕНЕНИЯНастоящий Свод правил (далее - СП) содержит общие положения по заводскому изготовлению и контролю качества стальных строительных конструкций зданий и сооружений промышленного, общественного и жилого назначения. СП не распространяется на стальные конструкции: - железнодорожных и автодорожных мостов; - резервуаров и газгольдеров; - корпусов доменных печей и кауперов; - гидротехнических сооружений. Положения настоящего СП рекомендуются предприятиям, организациям и объединениям независимо от форм собственности и принадлежности, осуществляющих изготовление стальных конструкций, а также органам надзора: - для утверждения при разработке конструкторской и технологической документации; - для осуществления контроля за качеством изготовления стальных конструкций. 2 НОРМАТИВНЫЕ ССЫЛКИВ настоящем СП использованы ссылки на следующие документы: СНиП II-23-81* Стальные конструкции СНиП 2.03.11-85 Защита строительных конструкций от коррозии ГОСТ 23118-78 Конструкции металлические строительные. Общие технические условия ГОСТ 9.032-74 Покрытия лакокрасочные. Классификация и обозначения ГОСТ 9.105-80 Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания ГОСТ 9.303-84 Покрытия металлические и неметаллические неорганические. Общие требования ГОСТ 9.402-80 Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием ГОСТ 164-90 Штангенрейсмусы. Технические условия ГОСТ 166-89 Штангенциркули. Технические условия ГОСТ 427-75 Стальные линейки. Технические условия ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля (СТ СЭВ 2651-80) размеров и отклонений формы и расположения поверхностей ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытаний ГОСТ 2246-70 Проволока сварная сварочная ГОСТ 3749-77 Угольники поверочные. Технические условия ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры ГОСТ 5378-66 Угломеры с нониусом. Технические условия ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств ГОСТ 7502-89 Металлические рулетки. Технические условия ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры ГОСТ 9087-81 Флюсы сварочные плавленые ГОСТ 9150-81 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры ГОСТ 14782-86 Контроль неразрушающий. Швы сварные ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии ГОСТ 16093-81 Резьба метрическая для диаметров от 1 до 600 мм. Допуски ГОСТ 18123-82 Шайбы. Общие технические условия ГОСТ 19283-73 Сталь низколегированная толстолистовая и широкополосная универсальная ГОСТ 19903-74 Сталь листовая горячекатаная. Сортамент ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия ГОСТ 22353-77 Болты высокопрочные. Конструкции и размеры ГОСТ 22354-77 Гайки высокопрочные. Конструкции и размеры ГОСТ 22355-77 Шайбы к высокопрочным болтам. Конструкции и размеры ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические требования ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры ГОСТ 26047-83 Конструкции строительные стальные. Условные обозначения (марки) ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия 3 ОБЩИЕ ПОЛОЖЕНИЯ3.1 Изготовление стальных строительных конструкций (далее - ССК) осуществляют предприятия и организации, имеющие государственные лицензии Российской Федерации, дающие право на изготовление конструкций соответствующих групп согласно классификации, принятой в СНиП II-23-81*. 3.2 Общие требования по проектированию и изготовлению ССК изложены в СП согласно требованиям СНиП II-23-81*. 3.3 Для запуска в производство конструкций предприятие-изготовитель на основании проектной документации разрабатывает технологическую документацию, форма и объем которой зависят от специфики производства и сложности изделий. Для уникальных сооружений разрабатывают специальные технические требования. 4 ПРИЕМКА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ, ВХОДНОЙ КОНТРОЛЬ И ХРАНЕНИЕ МЕТАЛЛОПРОКАТА, СВАРОЧНЫХ И ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ, КРЕПЕЖНЫХ ИЗДЕЛИЙ4.1 Вся поступающая на предприятие конструкторская документация должна быть рассмотрена и проанализирована с целью: - выявления ошибок; - проверки собираемости конструкций (для типовых объектов); - оценки технологичности проекта; - оценки экономической целесообразности изготовления конструкций в условиях конкретного производства; - согласования изменений марок сталей, конструктивных решений узлов и типов соединений. При положительном результате проверки конструкторской документации техническим руководителем предприятия принимается решение о передаче объекта в производство. По сложным и уникальным объектам решение принимается на техническом совете предприятия. Поступающие на предприятия от поставщиков металлопрокат (прокат), сварочные, лакокрасочные материалы и крепежные изделия при приемке должны быть проверены службой технического контроля предприятия по количеству, комплектности и соответствию стандартам, техническим условиям (ТУ), договорам о поставке, наряд-заказам. 4.2 Вид и план входного контроля устанавливают технические службы предприятия, при необходимости по согласованию с поставщиком. 4.3 На каждый принятый вагон металлопроката, вид проката, марку стали, плавку должен быть составлен приемочный акт. 4.3.1 При приемке проката следует проверять: - количество по теоретической массе, сортамент и марки сталей по наряд-заказам, клеймам или биркам предприятия-поставщика; - отсутствие видимых в прокате расслоений, трещин, раковин, закатов, вмятин и общих деформаций, превышающих допустимые соответствующими стандартами и ТУ. 4.3.2 При наличии отклонений от требований стандарта или ТУ необходимо составить рекламационный акт. 4.3.3 После приемки производят дополнительную маркировку проката: наносят белой краской номер приемочного акта и цветной - марку стали в соответствии с системой, принятой на предприятии. 4.3.4 На складе металла следует вести компьютерный, картотечный или журнальный учет движения проката по его приходу и расходу. Учет следует вести по каждому профилю проката с учетом марки стали и номера приемочного акта. 4.4 При приемке сварочных и лакокрасочных материалов, крепежных изделий необходимо выполнять следующие правила. 4.4.1 Проверять наличие сопроводительного документа, в котором должно быть указано наименование материала, номер партии и показатели, удостоверяющие соответствие материала требованиям нормативно-технической документации (НТД). 4.4.2 Определять сохранность тары внешним осмотром. 4.4.3 Определять количество материалов взвешиванием, поштучным пересчетом, теоретически. 4.4.4 Результаты приемки оформляют приемочным актом и включают в общую систему движения материалов на предприятии. 4.4.5 При необходимости нанести на тару краской номер приемочного акта, а на тару лакокрасочных материалов - дату окончания их годности. 4.5 Прокат необходимо хранить на складе рассортированным по профилям и маркам стали. Хранить прокат следует в закрытых помещениях, оборудованных специальными устройствами, обеспечивающими механизацию внутрискладских операций. Профильный прокат следует хранить в стеллажах с разделительными стойками, а листовой прокат - на специально оборудованных местах, обслуживаемых кранами с магнитными шайбами. Рулонную сталь следует хранить вертикально или на специальных поддонах в горизонтальном положении. Краны, обслуживающие склады рулонной стали, должны быть оборудованы специальными захватами. Хранить прокат в оборудованных механизированных складах следует в соответствии с указаниями проектно-технологической документации на данный склад и инструкции, разработанной предприятием. Можно осуществлять временное хранение (в течение 3 месяцев с момента отгрузки предприятием-изготовителем) профильного проката в специально оборудованных стеллажах на открытом воздухе. 4.6 Сварочные материалы (сварочную проволоку, электроды, флюс, порошковую проволоку) следует хранить отдельно по маркам и партиям в теплом и сухом помещении в заводской упаковке или специальной таре. 4.7 Лакокрасочные материалы следует хранить в заводской таре в специально оборудованных помещениях, обеспечивающих пожарную безопасность и охрану окружающей среды. 4.8 Крепежные изделия (болты, гайки, шайбы) следует хранить в заводской или специальной таре в закрытом помещении. При длительном сроке хранения при необходимости следует восстанавливать консервационные защитные покрытия. 5 ПОДГОТОВКА МЕТАЛЛОПРОКАТА, СВАРОЧНЫХ И ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ ПЕРЕД ПОДАЧЕЙ В ПРОИЗВОДСТВО5.1 Прокат перед подачей в производство должен быть проверен на соответствие сопроводительной документации, очищен от влаги, снега, льда, масла и других загрязнений. 5.2 Правку проката в зависимости от профиля следует выполнять на листоправильных и сортоправильных машинах и прессах в холодном состоянии. Предельные допустимые значения прогибов после холодной правки приведены в таблице 1. Таблица 1

5.3 Допустима правка стали местным нагревом пламенем газовых горелок, при этом температура зоны нагрева не должна превышать 800 °С для горячекатаных и нормализованных сталей, а для термически улучшенных сталей - 700 °С. 5.4 После правки прокат должен соответствовать следующим требованиям: 5.4.1 Не иметь трещин и расслоений. Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска для данного вида проката, предусмотренного соответствующим ГОСТ или ТУ, но во всех случаях не более 1 мм по толщине и 3 мм по габаритам сечения. 5.4.2 Несовпадение плоскости сечений профильного проката не должно превышать соответствующих допусков, установленных ГОСТ или ТУ для данного вида проката. 5.4.3 Предельные прогибы профильного проката по всей длине элемента не должны превышать 0,001l < 10 мм, а прогибы местного искривления - 1 мм на длине 1,0 м. 5.4.4 Плоскостность листового проката должна соответствовать ГОСТ 19903. 5.5 Сварочные материалы подают на рабочее место замаркированными в количестве, необходимом для работы в течение суток. 5.5.1 Сварочная проволока должна быть очищена от ржавчины, жиров и других загрязнений до металлического блеска (за исключением омедненной), смотана в бухты, кассеты или намотана на катушки. 5.5.2 Электроды и флюсы должны быть прокалены в соответствии с режимами, указанными в ГОСТ или ТУ и паспортах для данного вида сварочного материала. 5.5.3 Порошковая проволока должна быть очищена, прокалена и перемотана в бухты, кассеты или на катушки. 5.6 Перед применением лакокрасочные материалы должны быть доведены до параметров, установленных технологическим регламентом и НТД на конкретный материал. Подготовка лакокрасочных материалов к использованию состоит из операций размешивания до получения однородной консистенции без осадка на дне тары, введения при необходимости в требуемом количестве отвердителей, сиккативов и других добавок, разбавления до рабочей вязкости и фильтрования. 5.7 Все операции по подготовке лакокрасочных материалов следует выполнять в краскоприготовительном отделении. Температура лакокрасочного материала должна быть равной температуре воздуха в краскоприготовительном отделении, для чего материалы со склада должны поступать не позднее чем за сутки до их применения. Температура в краскоприготовительном отделении должна быть не ниже +15 °С. 5.8 Разведение лакокрасочных материалов до рабочей вязкости необходимо производить растворителями в соответствии с НТД на конкретный материал и требованиями технологического регламента. 5.9 Рабочая вязкость лакокрасочных материалов определяется по ГОСТ 8420 вискозиметром типа B3-246. 5.10 Подача к рабочим местам подготовленных к использованию лакокрасочных материалов должна производиться в закрытой таре. При потреблении свыше 200 кг (одного наименования) в смену подачу лакокрасочных материалов целесообразно производить централизованно по трубам. 6 РАЗМЕТКА, НАМЕТКА, ИЗГОТОВЛЕНИЕ ШАБЛОНОВ И КОНДУКТОРОВ6.1 Разметку на металлопрокате и изготовление шаблонов следует выполнять с помощью металлических линеек и рулеток, соответствующих точности второго класса по ГОСТ 7502 и ГОСТ 427, штангенциркулей по ГОСТ 166, штангенрейсмусов по ГОСТ 164, угольников поверочных по ГОСТ 3749, угломеров с нониусом по ГОСТ 5378. 6.2 При разметке на металлопрокате и изготовлении шаблонов необходимо учитывать припуски на механическую обработку и усадку от сварки в соответствии с рекомендациями таблицы 2. Таблица 2

Таблица 3

Таблица 4

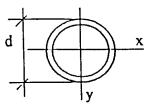

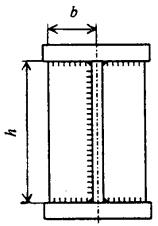

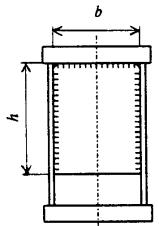

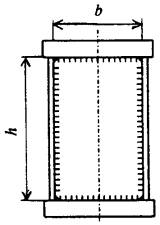

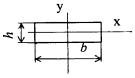

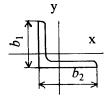

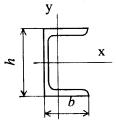

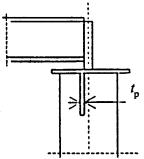

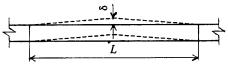

Рисунок 1 Рисунок 2 Рисунок 3 Рисунок 4 6.3 Разметку на металлопрокате и подметку по шаблонам следует выполнять чертилками и кернерами. Центры отверстий следует дополнительно пробивать кернером на глубину не менее 2 мм. 6.4 Кондукторы для сверления отверстий следует изготавливать из стали, при этом впрессованные втулки должны быть закалены. Кондукторы должны быть изготовлены с точностью, приведенной в таблице 3. Кондукторы должны быть приняты ОТК и замаркированы с указанием даты проверки. По мере работы следует выполнять повторные проверки точности (при изготовлении конструкций нового заказа). 6.5 Шаблоны необходимо изготавливать из материалов (металла, дерева, пластмассы, картона и др.), обеспечивающих требуемое качество шаблонов с учетом повторяемости их применения при изготовлении деталей. Предельные отклонения размеров шаблонов должны быть в два раза меньше значений, приведенных в таблице 4. 6.6 Маркировка шаблонов должна содержать: номер заказа, чертежа и детали; число деталей, диаметр и число отверстий (при наличии). 7 РЕЗКА И МЕХАНИЧЕСКАЯ ОБРАБОТКА ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ7.1 Резку профильного проката можно производить на прессножницах, в штампах, фрикционными и абразивными пилами, зубчатыми пилами, ручной, машинной и термической резкой без последующей механической обработки торцов деталей. Эти способы обработки допустимы для любых марок стали и любых условий эксплуатации конструкций. 7.2 Торцы деталей из профильного проката в независимости от способа обработки не должны иметь трещин, а также заусенцев и завалов более 1 мм. 7.3 Резку листового проката следует выполнять на гильотинных ножницах, зарубочных машинах, в штампах, ручной и машинной термической резкой. 7.4 Резку листового проката на гильотинных ножницах, зарубочных машинах и штампах не следует выполнять при изготовлении деталей: - из сталей с нормативным пределом текучести более 350 МПа; - толщиной более 25 мм из сталей с нормативным пределом текучести более 275 МПа; - толщиной более 16 мм из сталей с нормативным пределом текучести 285 - 350 МПа. 7.5 Резку листового проката на гильотинных ножницах, зарубочных машинах и штампах запрещается производить при изготовлении деталей из любых марок стали: - конструкций I и II групп в соответствии с классификацией СНиП II-23-81*, работающих на растяжение, продольные кромки которых после сборки и сварки остаются свободными, в том числе стыковых накладок; - фасонок стропильных и подстропильных ферм, пролетных строений транспортерных галерей, а также фасонок прочих конструкций группы I в соответствии с классификацией СНиП II-23-81*. 7.6 Кромки деталей после резки на гильотинных ножницах, зарубочных машинах и в штампах не должны иметь трещин, расслоений, заусенцев и завалов более 1 мм. 7.7 Возможно применение без ограничений резки на гильотинных ножницах, зарубочных машинах и в штампах с последующей механической обработкой кромок на величину не менее 0,2 толщины листового проката. 7.8 В остальных случаях, за исключением вышеизложенных, резку на гильотинных ножницах, зарубочных машинах и в штампах следует допускать без ограничений. 7.9 Параметры режимов механической обработки деталей конструкций следует определять с учетом основных показателей механических свойств стального проката: предела текучести, временного сопротивления растяжению, относительного удлинения, а также модуля упрочнения. Рекомендуемые значения этих показателей для использования при расчете параметров режима приведены в приложении А. 7.10 Термическая резка возможна при изготовлении листовых деталей из сталей любых марок работающих в любых эксплуатационных условиях. 7.11 Кромки деталей, образованные термической резкой, должны быть очищены от грата. 7.12 Кромки листовых деталей конструкций I и II групп (в соответствии с классификацией СНиП II-23-81*), работающих на растяжение, кромки фасонок, остающиеся после сборки и сварки свободными в стропильных и подстропильных фермах, пролетных строениях транспортерных галерей должны соответствовать следующим требованиям: - шероховатость поверхности не должна превышать 0,3 мм; - допустимо наличие отдельных мест кромок, не отвечающих указанным требованиям, а также выхваты, не выводящие размер детали за пределы допусков, исправленные плавной зачисткой абразивным кругом или заваркой по специальной технологии с последующей зачисткой мест исправления абразивным кругом, перемещаемым вдоль кромки. Кромки деталей, не удовлетворяющие указанным требованиям, подлежат механической обработке. 7.13 В остальных случаях, кроме пп. 7.9 - 7.12, кромки листовых деталей, выполняемые термической резкой, могут иметь шероховатость до 1,0 мм, а отдельные выхваты - до 1,5 мм. Исправление дефектов резки следует производить в соответствии с 7.11 настоящего СП. 7.14 Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. По качеству поверхности разделка должна соответствовать требованиям, изложенным в 7.12. Геометрические размеры и форма разделки кромок должны соответствовать требованиям стандартов на сварные соединения. 7.15 Отклонения линий кромок листовых деталей, подлежащих сборке и сварке, в независимости от способа обработки должны обеспечивать требования стандартов на сварные соединения. 7.16 Торцы и поверхности деталей, непосредственно передающих опорные давления путем плотного касания, должны быть механически обработаны. 7.17 Острые кромки торцов деталей, предназначенных для изготовления конструкций, подвергающихся горячему цинкованию или эксплуатируемых в средне- и сильноагрессивных средах, должны быть притуплены не менее чем на 1,0 мм. 7.18 Предельные отклонения деталей устанавливают при разработке проектной документации. При отсутствии допусков в проектной документации следует использовать данные, приведенные в таблице 4. 7.19 Контроль геометрических размеров деталей осуществляется мерительным инструментом согласно 6.1, а также набором щупов по ТУ 2-034-225-87. Контроль величин шероховатости торцов деталей осуществляется визуально с использованием эталонных образцов. 8 ОБРАЗОВАНИЕ ОТВЕРСТИЙ ПОД БОЛТОВЫЕ МОНТАЖНЫЕ СОЕДИНЕНИЯ8.1 Все отверстия под болтовые монтажные соединения должны быть образованы на проектный диаметр на предприятии за исключением оговоренных в проектной документации. 8.2 Образование отверстий следует производить продавливанием или сверлением. 8.3 Продавливание отверстий осуществляют на прессах по наметке, по шаблонам или с помощью специальных групповых штампов и измерительных устройств. 8.4 Образование отверстий продавливанием запрещается применять для сталей с нормативным пределом текучести более 350 МПа. 8.5 Соотношение между толщиной металла и диаметром отверстия при продавливании не должно превышать следующих величин: - для болтов классов прочности 4.6, 4.8, 5.6, 5.8, 8.8 - не более 0,7t / db, где t £ 20 мм; - для болтов классов прочности 10.9 и выше - не более 0,5t / db, где t £ 12 мм. 8.6 Запрещается производить продавливание отверстий в конструкциях I группы согласно СНиП II-23-81* при соотношении толщины металла и диаметра отверстий более 0,5t / db. 8.7 В случаях, не предусмотренных в пп. 8.4 - 8.6, образование отверстий продавливанием можно допускать без ограничений. 8.8 Сверление отверстий следует выполнять на сверлильных станках по наметке, кондукторам или с помощью измерительных устройств. 8.9 Образование отверстий сверлением допустимо при изготовлении конструкций без ограничений. 8.10 Номинальные диаметры отверстий под болты, как правило, следует выполнять на 2 - 3 мм больше номинального диаметра болта, указанного в проектной документации, кроме оговоренных в настоящем СП случаев. 8.11 Предельные отклонения диаметров отверстий в зависимости от способа образования приведены в таблице 5. Таблица 5 В миллиметрах

8.12 Предельные смещения центров отверстий устанавливают в проектной документации из условия собираемости конструкций при монтаже. 8.13 При отсутствии в проектной документации соответствующих указаний предельные отклонения размеров между центрами отверстий назначают в соответствии со следующими правилами. Между двумя любыми отверстиями, в том числе по диагонали: - в пределах группы - ± 1,5 мм, - между группами (при расстоянии между группами L) до 6 м - ± 3 мм, свыше 6 м - ± 0,0005. Расстояния осей отверстий от края деталей: - влияющих на собираемость конструкций (опорные ребра, элементы с фрезерованными торцами, элементы, стыкуемые в одном уровне и т.п.) - ± 1 мм, - не влияющие на собираемость - ± 2 мм. 9 ГИБКА ДЕТАЛЕЙ, СПЛЮЩИВАНИЕ КОНЦОВ ЗАМКНУТЫХ ПРОФИЛЕЙ9.1 При изготовлении конструкций следует применять следующие виды холодного деформирования проката: - гибка листового и профильного проката по радиусу; - гибка листового проката «в угол»; - сплющивание концов труб и гнутосварных замкнутых профилей. 9.2 Гибку по радиусу необходимо производить на листогибочных, профилегибочных машинах и в прессах. Допускаемые минимальные радиусы гибки основных видов проката из сталей с нормативным пределом текучести до 275 МПа приведены в таблице 6. Таблица 6

9.3 При гибке деталей из сталей

с нормативным пределом текучести более 275 МПа значения допустимых минимальных радиусов

гибки увеличивают на коэффициент, равный 9.4 Для деталей, применяемых в конструкциях I группы согласно СНиП II-23-81*, величины допустимых минимальных радиусов гибки для сталей соответствующей прочности увеличивают в 1,3 раза. 9.5 При гибке по радиусу готовые детали должны удовлетворять следующим требованиям: - зазор между поверхностью детали и шаблоном на длине шаблона 1 м не должен превышать 2 мм; - смещение кромок поперечного сечения профильных деталей не должно превышать трехкратной величины максимальных допусков для соответствующего вида проката. 9.6 Допускается подача на сборку деталей, не соответствующих требованиям 7.5, с последующей калибровкой, подгибкой и правкой в процессе сборки. 9.7 Допускается производить гибку по радиусу в кондукторах с применением местного нагрева и проковки нагретых мест. Этот метод следует применять при подгибке и правке деталей из профильного проката. При выполнении данных видов операций необходимо соблюдать следующие правила: - стали с нормативным пределом текучести до 350 МПа включительно следует нагревать до температуры 900 - 1000 °С; - стали, поставляемые в нормализованном состоянии, следует нагревать до температуры 900 - 950 °С; - при гибке и правке стали всех классов прочности с местным нагревом проковка должна заканчиваться при температуре не ниже 700 °С. 9.8 При гибке на вальцах листовых деталей, имеющих сварные стыки толщиной 16 мм и более, усиление сварных швов должно быть снято или быть не более 2 мм. 9.9 Гибку в угол необходимо производить на гибочных прессах и в штампах. При гибке в угол для сталей с нормативным пределом текучести до 350 МПа минимальный внутренний радиус должен быть не менее 1,2 толщины для конструкций III и IV групп и не менее 2,5 толщины для конструкций I и II групп. При гибке в угол кромки деталей из сталей с нормативным пределом текучести более 275 МПа, образованные ножевой резкой и расположенные перпендикулярно линии гиба, должны быть обработаны в зоне линии гиба абразивным кругом. Гибка в угол деталей из сталей с нормативным пределом текучести более 350 МПа недопустима. 9.10 При изготовлении на предприятии стандартных гнутых профилей величины предельно допустимых отклонений геометрических размеров формы не должны более чем в 2 раза превышать требования стандартов на данные виды профилей. 9.11 Прочие гнутые детали должны соответствовать следующим требованиям: - отклонение линии гиба от проектного положения не более 2 мм; - тангенс угла загиба не должен отличаться от проектного более чем на 0,01. 9.12 Контроль геометрических размеров гнутых деталей следует выполнять мерительным инструментом согласно 6.1 и специально изготовленными шаблонами. 10 МАРКИРОВКА ДЕТАЛЕЙ10.1 Маркировку деталей необходимо наносить несмываемой краской с указанием номера заказа, номера чертежа и детали. Допускается маркировать краской одну контрольную деталь, остальные детали маркировать мелом, а при хранении в стопах или контейнерах не маркировать. 10.2 На расчетных деталях ответственных конструкций по указанию проектной документации следует набивать клеймами номера плавок. Места расположения клейм плавок должны быть указаны в проектной документации. 11 СБОРКА КОНСТРУКЦИЙ ПОД СВАРКУ11.1 Сборку конструкций, подлежащих сварке, следует выполнять только из деталей, соответствующих требованиям разделов 3 - 8 настоящего СП. 11.2 В процессе сборки необходимо выдерживать геометрические размеры конструкций, расположение групп отверстий, зазоры между торцами деталей и совмещение их плоскостей в местах соединений, подлежащих сварке, центрирование стержней в узлах решетчатых конструкций, плотность примыкания деталей друг к другу в местах передачи усилий путем плотного касания. 11.3 Предельные отклонения геометрических размеров сборочной единицы, передаваемой для сварки, не должны превышать допустимые отклонения, приведенные в проектной документации. При отсутствии в чертежах указаний о величине допусков следует соблюдать требования, приведенные в таблице 7. Таблица 7

11.4 Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 22261. 11.5 Сборку конструкций следует выполнять по разметке, по копирам и в кондукторах. Выбор метода сборки определяет предприятие в зависимости от вида конструкции и требуемой точности ее изготовления, за исключением элементов связей, сборка которых в кондукторах и по копирам обязательна. 11.6 Копиры для сборки решетчатых конструкций следует изготавливать, как правило, из тех же деталей, что и собираемая конструкция. Точность изготовления копиров должна обеспечивать требуемую точность изготовления конструкций, при этом величины предельных отклонений размеров копиров должны быть в два раза меньше соответствующих отклонений размеров, принятых для конструкций. 11.7 Точность изготовления сборочных кондукторов устанавливают по рабочим чертежам в зависимости от требуемой точности изготавливаемых конструкций. 11.8 Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования: - прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов; - катет шва прихваток назначают минимальным в зависимости от толщины соединяемых элементов согласно СНиП II-23-81*; - длина сварного шва прихватки должна быть не менее 30 мм, расстояние между прихватками - не более 500 мм, количество прихваток на каждой детали - не менее двух; - сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации; - прихватки выполняют рабочие, имеющие право доступа к сварочным работам; - при сборке конструкций большой массы размеры и расстановку прихваток определяет технологическая документация с учетом усилий, возникающих при кантовке и транспортировании. 11.9 Собранные конструкции должны быть замаркированы белой масляной краской с указанием номера заводского заказа, номера чертежа, марки сборочной единицы и ее порядкового номера изготовления. Маркировку можно осуществлять с помощью бирок, закрепляемых на изделии. 11.10 Перед подачей конструкции на сварку следует произвести контроль качества сборки и при необходимости исправить имеющиеся дефекты. 11.11 Обязательному контролю подлежит соответствие геометрических размеров сборочных единиц проектной документации, а также требованиям соответствующих ГОСТ на узлы соединений деталей сборочных единиц, подлежащих сварке. 11.12 При отсутствии в проектной документации прямых указаний о точности изготовления следует выполнять требования по величинам предельных отклонений, приведенным в таблице 7. 12 СВАРКА12.1 Сварку стальных конструкций следует осуществлять по разработанному на предприятии технологическому процессу, оформленному в виде типовых или специальных технологических инструкций, карт и т.п., в которых должны учитываться особенности и состояние производства. 12.2 Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996: - временное сопротивление металла шва должно быть не ниже, чем у основного металла; - твердость металла: не выше 350HV (340НВ, 53HRB) - конструкций группы 1 согласно СНиП II-23-81* и не выше 400HV (380НВ, 100HRB) для конструкций остальных групп; - ударная вязкость на образцах типа VI при отрицательной температуре, указанной в проекте, должна быть не ниже 29 Дж/см2, за исключением соединений, выполняемых электрошлаковой сваркой; - относительное удлинение не ниже 16 %. Примечания 1 Испытаниям на ударную вязкость подвергают металл стыковых или тавровых соединений с проплавлением кромок. 2 При испытаниях на ударную вязкость металла границы сплавления норма может быть ниже, но не более чем на 5 Дж/см2. 3 При необходимости оценки ударной вязкости на образцах других типов ее нормы следует указывать в проектной документации. 12.3 Оборудование для сварки должно обеспечивать возможность эффективного выполнения сварных соединений по технологическому регламенту, разработанному на предприятии. Стабильность параметров режима, заданного в технологическом регламенте, которая обеспечивается оборудованием, должна оцениваться при операционном контроле процесса сварки. Контроль работы оборудования, включая поверку установленных на нем измерительных приборов, необходимо проводить в рамках действующей на предприятии системы управления качеством производства. 12.4 В зависимости от преобладающей номенклатуры производства и специализации завода-изготовителя металлоконструкций наряду с универсальным сварочным оборудованием (автоматы, полуавтоматы, источники питания сварочным током и т.д.) сборочно-сварочные цехи и участки должны быть оснащены стендами, кантователями, манипуляторами и другими устройствами, обеспечивающими условия для высокой производительности и стабильного качества продукции сварочного производства. Наиболее эффективным видом оборудования для производства сварных конструкций являются автоматизированные стенды, в которых совмещаются процессы сборки и сварки. 12.5 Основные способы сварки, используемые при изготовлении конструкций, имеют следующие области эффективного применения: - ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при сварке швов, расположенных в труднодоступных местах или различных пространственных положениях, когда применение механизированной сварки затруднено или нецелесообразно; - автоматическая сварка под флюсом применяется в основном при укрупнении листовых заготовок, при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров и т.п.; - механизированная сварка в защитных газах является универсальным и наиболее широко применяемым способом сварки в условиях преобладающего на заводах металлоконструкций единичного характера производства. 12.6 Детальные требования к технологии и технике сварки, обеспечивающие повышение качества и снижение трудоемкости работ (режимы сварки, последовательность операций, технические приемы и т.д.), а также технологические особенности разновидностей дуговой сварки, применяемых с целью повышения эффективности производства (сварка с дополнительным присадочным материалом, многодуговая сварка, односторонняя сварка на формирующей подкладке и т.д.), должны быть изложены в технологических инструкциях предприятий. 12.7 Сварку конструкций следует выполнять только после проверки правильности сборки конструкций производственным или контрольным мастером. 12.8 Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. 12.9 Сварку следует производить, как правило, в пространственном положении, удобном для сварщика и благоприятном для формирования шва (нижнее, «в лодочку»). При этом не допускается чрезмерно большой объем металла шва, наплавляемого за один проход, чтобы избежать несплавления шва со свариваемыми кромками. 12.10 Для сокращения непроизводительного расходования наплавленного металла и обеспечения технологической возможности выполнения швов, у которых отклонения размеров от проектных значений удовлетворяют требованиям стандартов, не следует использовать форсированные режимы сварки. Это достигается ограничением диаметров электродов, которые при ручной сварке не должны превышать 4 - 5 мм, при полуавтоматической сварке в защитных газах должны составлять 1,4 - 1,6 мм, при автоматической сварке под флюсом - 2 - 4 мм. 12.11 Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя. 12.12 При двухсторонней сварке швов стыковых соединений, а также угловых и тавровых соединений со сквозным проплавлением необходимо перед выполнением шва с обратной стороны зачистить корень шва до чистого металла. Примечание - При сварке неответственных конструкций типа переходных площадок, ограждений, лестниц, настилов и т.п., а также конструкций, в которых напряжения не превышают 0,4 расчетного сопротивления, корень шва разрешается не удалять. 12.13 При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены. При сварке поперечных швов полотнищ резервуаров допускается начинать и заканчивать сварной шов на основном металле, при этом должно быть проверено качество начала и конца каждого шва. 12.14 Начало и конец стыкового шва, а также выполняемого автоматической сваркой углового шва в тавровом соединении, как правило, должны выводиться за пределы свариваемых деталей на выводные планки. Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой. 12.15 При сварке пересекающихся стыковых швов усиление шва, выполненного первым, следует удалить заподлицо с основным металлом в зоне пересечения, если стыковое соединение не имеет разделки кромок, или придать ему форму разделки пересекающего шва. 12.16 Отклонения размеров швов от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 14771, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 23518. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной проектного значения катета с учетом предельно допустимой величины зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва. 12.17 Требование плавного перехода поверхности стыковых и угловых швов к основному металлу должно быть обосновано в проектной документации расчетами на выносливость или прочность с учетом хрупкого разрушения. Для обеспечения плавного перехода следует использовать дополнительную обработку поверхности путем ее сплавления неплавящимся электродом в инертном газе, пластического обжатия («обстукивания») или механической обработки способами, не оставляющими надрезов, зарубок и других дефектов. Возможность обеспечения плавного перехода путем подбора режимов сварки ограничивается дуговой сваркой под флюсом угловых швов. 12.18 Стыковые соединения труб диаметром до 800 мм включительно независимо от толщины стенки должны выполняться односторонним швом на остающемся подкладном кольце, при этом разделка кромок и зазор между свариваемыми элементами должны обеспечивать полным провар стенки трубы. При диаметре труб более 800 мм стыковые соединения выполняются двусторонними швами, в первую очередь накладывается шов с внутренней стороны, а затем, после зачистки корня шва - с наружной стороны. 12.19 В качестве эффективного метода предотвращения или снижения опасности образования горячих, холодных и слоистых трещин в сварных соединениях необходимо использовать предварительный подогрев свариваемых элементов до температуры 120 - 160 °С. Предварительный подогрев следует производить при сварке в защитных газах и ручной сварке конструкций: из стали С390 при толщине элементов от 30 мм, из стали С440 - при толщине элементов от 25 мм, а также при сварке корневых проходов стыков и тавровых соединений элементов из этой стали толщиной от 20 мм. Увеличение жесткости сварных узлов и понижение температуры стали могут сделать необходимым применение подогрева при сварке элементов меньшей толщины, а также конструкций из стали классов меньшей прочности. 12.20 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов. 12.21 Около шва сварного соединения должен быть поставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в проектной или технологической документации. При сварке сборочной единицы одним сварщиком допускается производить маркировку в целом; при этом знак сварщика ставится рядом с маркировкой отправочной марки. 12.22 Контроль качества сварных соединений должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала. Контроль качества содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 4). 12.23 Операционный контроль проводится по всем этапам подготовки и выполнения сварочных работ, основные положения которых изложены в настоящем документе, а именно: подготовка и использование сварочных материалов, подготовка кромок под сварку, сборка, технология сварки, надзор за наличием и сроками действия удостоверений сварщиков на право выполнения сварочных работ и соответствием выполняемых работ присвоенной квалификации. 12.24 Контроль за соблюдением требований к технологии и технике сварки должен осуществляться на соответствие требованиям технологических инструкций и технологических карт, разработанных на предприятии, в которых должна учитываться специфика используемого оборудования и контрольно-измерительных приборов. При этом стабильность работы оборудования должна являться самостоятельным объектом операционного контроля. 12.25 Приемочный контроль качества швов сварных соединений осуществляется следующими основными методами, применяемыми в различном сочетании в зависимости от назначения конструкции, условий эксплуатации и степени ответственности: внешним осмотром и измерением, ультразвуком, радиографическим, капиллярным, пузырьковым, механическими испытаниями контрольных образцов и др. Методы и объемы контроля применяются в соответствии с указаниями настоящего документа, если в проектной документации не даны иные требования. По согласованию с проектной организацией могут быть использованы другие эффективные методы контроля взамен или в дополнение с указанными. 12.26 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, характеристика которых приведена в таблице 8. Методы и объемы контроля качества сварных соединений указаны в таблице 9. Контроль должен осуществляться на основании требований соответствующих стандартов и нормативно-технической документации. Заключение по результатам контроля должно быть подписано дефектоскопистом, аттестованным на уровень не ниже 2-го разряда. Таблица 8

Таблица 9

12.27 Сварные швы, для которых требуется контроль с использованием физических методов (ультразвукового, капиллярного, механических испытаний и др.), и объем такого контроля должны быть отмечены в проектной документации в соответствии с требованиями стандарта предприятия, разрабатывающего чертежи. Выборочному контролю в первую очередь должны быть подвергнуты швы в местах их взаимного пересечения и в местах с признаками дефектов. Если в результате выборочного контроля установлено неудовлетворительное качество шва, контроль должен быть продолжен до выявления фактических границ дефектного участка. Контроль должен производиться до окрашивания конструкций. 12.28 При внешнем осмотре сварные швы должны удовлетворять следующим требованиям: а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами в соответствии с 12.17 настоящего документа); б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор; в) металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины; г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания - заварены. 12.29 По результатам неразрушающего контроля швы сварных соединений должны удовлетворять требованиям, указанным в таблице 10. Таблица 10

12.30 Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять. Способ исправления назначается руководителями сварочных работ предприятия с учетом требований настоящего документа. Дефектные швы могут быть исправлены одним из следующих способов: путем механической зачистки, путем переварки дефектных участков, путем частичного или полного их удаления с последующей переваркой. 12.31 Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь. 12.32 У обнаруженных в металле сварных соединений трещин должна быть установлена протяженность и глубина. Концы трещины должны быть засверлены (диаметр отверстия 5 - 8 мм) с припуском по 15 мм с каждого конца. Затем производится подготовка участка под заварку путем создания V-образной разделки кромок (угол раскрытия 60 - 70°). Аналогично производится подготовка ремонтируемых участков при исправлении швов с недопустимыми порами, шлаковыми включениями и несплавлениями. В швах типов 5, 7 - 12 по классификации таблицы 8 настоящего документа исправление пор и шлаковых включений допускается производить увеличением расчетного сечения швов путем подварки без предварительной разделки металла. 12.33 Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов. Короткие дефектные участки и дефектные участки любой протяженности без разделки или с незначительной разделкой шва допускается исправлять ручной дуговой сваркой электродами диаметром 3 - 4 мм. При заварке дефектов должна быть обеспечена твердость металла не выше 400НV, для чего может потребоваться предварительный подогрев исправляемого участка. Подрезы глубиной не более 0,5 мм при толщине проката до 20 мм и не более 1 мм при толщине проката свыше 20 мм, а также местные подрезы (длиной до 20 % длины шва) разрешается исправлять зачисткой без последующей заварки. 12.34 Исправленные участки швов должны быть подвергнуты повторному контролю. Результаты приемочного контроля должны быть оформлены в виде протоколов. 12.35 Остаточные деформации конструкций, возникшие после сварки и превышающие величины, приведенные в таблице 7 настоящего документа, должны быть исправлены. Исправление осуществляется способами механического, термического или термомеханического воздействия. В процессе правки должно быть исключено образование вмятин, забоин и других повреждений на поверхности стального проката. Деталям и элементам, подлежащим сварке, следует по возможности придавать предварительное обратное смещение или обратную деформацию, компенсирующие перемещения и деформации от сварки. 12.36 Механическую правку после сварки следует осуществлять в валках (правка сварных полотнищ или стержней), станах для правки грибовидности полок (правка сварных двутавров) и тому подобных устройствах. 12.37 Термическую и термомеханическую правку производят путем местного нагрева металла до температуры, не превышающей 700 °С (во избежание разупрочнения термообработанного проката). Для горячекатаного проката допускается нагрев до температуры 900 °С. Термомеханическую правку сложных форм деформаций с применением статических нагрузок (пригрузом, домкратами, распорками) надлежит производить при температуре зон нагрева 650 - 700 °С. При этом остывание металла ниже 600 °С не допускается. Запрещается охлаждать нагретый металл водой. 13 КОНТРОЛЬНЫЕ И ОБЩИЕ СБОРКИ13.1 Контрольная и общая сборка конструкций с монтажными болтовыми соединениями должна выполняться на предприятии-изготовителе, если это оговорено в проектной документации, при этом качество выполненных групп отверстий в этих соединениях должно соответствовать требованиям нормативной документации на монтаж конструкций. Контрольная сборка конструкций производится и как требование технологической документации изготовителя конструкций при периодическом контроле и испытаниях. 13.2 Контрольной сборке подвергают полностью изготовленные элементы до их грунтования и окраски. Контрольная сборка должна подтвердить совпадение отверстий в монтажных стыках, а также плотность примыкания в стыках с передачей усилий через поверхности, отсутствие зазоров и депланаций в соединениях. При сборке конструкций в каждом соединении должно быть поставлено достаточное количество болтов и пробок для обеспечения неизменяемости конструкции и безопасности проведения сборки, но не менее одной пробки и одного болта. 13.3 При отсутствии требований в нормативной документации на монтаж конструкций, собранных в процессе контрольной сборки, несовпадение отверстий в монтажных соединениях на обычных болтах должно быть проверено калибром, диаметр которого на 1,5 мм меньше проектного диаметра отверстия. Калибр должен пройти не менее чем в 75 % отверстий каждой группы. В случае если калибр проходит менее чем в 75 % отверстий каждой группы, производится повторная контрольная сборка из других элементов данной конструкции. Если в этом случае совпадение отверстий окажется неудовлетворительным, то должно быть принято решение техническим руководством предприятия-изготовителя и проектной организации о способах исправления отверстий в собранных элементах, а также в элементах конструкции всей партии, и о целесообразности дальнейшего проведения контрольных сборок. 13.4 Несовпадение отверстий в монтажных соединениях на высокопрочных болтах с регулируемым натяжением, а также во фланцевых соединениях должно быть проверено калибром, диаметр которого на 0,5 мм больше номинального диаметра болта. Калибр должен пройти в 100 % отверстий каждого соединения. Процедуру контроля выполняют по 13.3. 13.5 Элементы, прошедшие контрольную сборку, должны иметь в узлах сборочные и фиксирующие приспособления, предусмотренные проектной документацией. 13.6 Общая сборка конструкций, в том числе негабаритная пространственная, для блочного монтажа производится при наличии этого требования в проектной документации, согласованной с заказчиком и монтажной организацией. Общая сборка конструкций, как правило, производится монтажной организацией на строительной площадке, комплектующей базе или в иных местах, определенных заказчиком. Допускается при согласии заказчика производить общую сборку на предприятии-изготовителе. Общая сборка конструкций должна обеспечить полную собираемость составных элементов конструкции и геометрические размеры ее в целом. 13.7 Элементы конструкций, прошедшие общую сборку, должны иметь фиксаторы для укрупнительной сборки при монтаже, подогнанные кромки элементов для монтажной сварки встык, рассверленные отверстия на полный диаметр для монтажных болтовых соединений и детали, необходимые для подъема и монтажа конструкций. 14 ПРОТИВОКОРРОЗИОННАЯ ЗАЩИТА14.1 Конструкции из углеродистых и низколегированных сталей в зависимости от их назначения и условий эксплуатации следует защищать от коррозии в соответствии с требованиями СНиП 2.03.11-85 и настоящего СП следующими способами: - окрашивание лакокрасочными материалами; - горячее цинкование или горячее алюминирование методами погружения в расплав; - то же, с последующим окрашиванием лакокрасочными материалами; - газотермическое напыление цинкового или алюминиевого покрытия; - то же, с последующим окрашиванием лакокрасочными материалами. 14.2 Систему защиты, марки материалов, количество слоев, толщину каждого слоя и общую толщину покрытия для каждого конкретного объекта регламентирует проектная документация, СНиП 2.03.11-85, стандарты, настоящий СП и другая документация на противокоррозионную защиту и материалы. Основным способом противокоррозионной защиты конструкций, осуществляемым предприятием, является окрашивание лакокрасочными материалами. Другие способы защиты должны быть согласованы с заводом-изготовителем. 14.3 Окрашивание лакокрасочными материалами 14.3.1 Технологический процесс получения лакокрасочных покрытий состоит в последовательном выполнении следующих операций: подготовка поверхности, нанесение грунтовочных слоев, сушка каждого грунтовочного слоя, нанесение требуемого количества слоев покрывного лакокрасочного материала, сушка каждого покрывного слоя. 14.3.2 В соответствии с требованиями ГОСТ 9.402 и ГОСТ 9.105 все операции по подготовке поверхности и получению лакокрасочных покрытий следует производить в помещении при температуре не менее +15 °С и относительной влажности воздуха не более 80 %. В технически обоснованных случаях допускается при условии обеспечения требуемого качества защитных покрытий выполнять работы по подготовке поверхности и окрашиванию при более низких температурах, но не ниже +5 °С. 14.3.3 Длительность перерыва между подготовкой поверхности и окрашиванием не должна быть более 24 ч. При хранении конструкций и заготовок на открытом воздухе интервал между подготовкой поверхности и окрашиванием не должен превышать 6 ч. 14.4 Подготовка поверхности перед окрашиванием 14.4.1 Подготовка поверхности перед нанесением лакокрасочных покрытий должна включать следующие операции: - зачистка сварных швов от брызг расплавленного металла, остатков флюсов, шлака; - удаление заусенцев и острых кромок; - перед механической очисткой обезжиривание замасленных металлических поверхностей; - механическая очистка поверхности от ржавчины и окалины; - обеспыливание обдувкой сжатым воздухом (или промышленными пылесосами); - обезжиривание. 14.4.2 При подготовке поверхности под окраску необходимо обеспечивать установленную ГОСТ 9.402 и СНиП 2.03.11-85 степень очистки поверхности конструкций от окалины и ржавчины для различных по степени агрессивности условий эксплуатации. 14.4.3 Выбор способа очистки от окалины и ржавчины необходимо производить в зависимости от требуемой степени очистки по таблице 11. Таблица 11

14.4.4 При применении в качестве грунтовочного слоя грунтовок-модификаторов ржавчины типа ЭП-0199 (ТУ 6-102084-86) и других аналогичных материалов допустимо снижение требований по подготовке поверхности в соответствии с нормами и техническими условиями на применяемые материалы. 14.4.5 Механическую подготовку поверхности конструкций с оцинкованными или алюминиевыми покрытиями, полученными методами газотермического напыления или горячим способом методом погружения в расплав, перед нанесением лакокрасочных материалов не выполняют. 14.4.6 Перед нанесением лакокрасочных покрытий поверхность конструкций должна быть обезжирена. Степень обезжиривания должна соответствовать второй по ГОСТ 9.402. Обезжиривание следует производить смоченными уайт-спиритом, сольвентом или растворителем «Нефрас» Н 150/180 щетками или протирочным материалом, не оставляющим на поверхности конструкций волокон. Обезжиривание конструкций на поточных линиях, имеющих агрегаты подготовки поверхности, следует производить готовыми к употреблению водными щелочными растворами в соответствии с технологическим регламентом и действующими НТД. 14.4.7 Поверхность конструкций с цинковыми или алюминиевыми покрытиями перед операцией окрашивания должна быть очищена от жировых и других загрязнений. Удаление их следует производить смоченным уайт-спиритом протирочным материалом, не оставляющим на поверхности волокон. Окраска может производиться только после испарения растворителя. Если нанесение металлических покрытий производит предприятие-изготовитель конструкций, то, во избежание загрязнения поверхности полученного покрытия, окрашивание следует производить сразу после его нанесения. 14.5 Нанесение лакокрасочных покрытий 14.5.1 Лакокрасочные материалы необходимо наносить в следующей технологической последовательности: нанесение грунтовок, сушка грунтовочных слоев, нанесение покрывных слоев и сушка каждого покрывного слоя. 14.5.2 На конструкции и заготовки лакокрасочные материалы следует наносить одним из следующих методов: пневматическим или безвоздушным распылением, струйным обливом, распылением в электрическом поле, окунанием, кистью. Метод нанесения лакокрасочных материалов следует устанавливать по ГОСТ 9.105 в зависимости от вида применяемого лакокрасочного материала, габаритов и конфигурации конструкций. 14.5.3 Технологические режимы нанесения лакокрасочных материалов устанавливают в соответствии со стандартами, техническими условиями и другими НТД на применяемый материал. 14.5.4 В соответствии с требованиями ГОСТ 9.402 (изменение № 2, введенное в действие 01.07.1988 г., приложение 11) для поверхностей, очищенных от окалины и ржавчины струйно-образивной обработкой (песко- или дробеструйным способом), минимально допустимая толщина лакокрасочного покрытия должна быть не менее 80 мкм. 14.6 Сушку лакокрасочных покрытий следует осуществлять в соответствии с требованиями стандарта, технических условий или другой документации на материал. 14.7 Правила приемки и методы контроля 14.7.1 При выполнении противокоррозионной защиты конструкций необходимо производить контроль качества: - подготовки поверхности; - лакокрасочных материалов; - защитных покрытий. 14.7.2 Качество подготовленной поверхности перед нанесением лакокрасочных материалов необходимо контролировать по степени очистки от окислов и степени обезжиривания методами, предусмотренными ГОСТ 9.402. 14.7.3 Контроль качества лакокрасочных материалов следует осуществлять методами, предусмотренными соответствующими стандартами и техническими условиями. Лакокрасочные материалы по всем показателям должны удовлетворять требованиям стандартов и технических условий. 14.7.4 Правильность выбора растворителей, рабочих вязкостей, методов и параметров нанесения, а также режимов сушки лакокрасочных материалов при выполнении технологического процесса окраски конструкций следует контролировать в соответствии с требованиями технологического регламента, стандартов и технических условий на материалы. 14.7.5 Качество лакокрасочных покрытий необходимо контролировать по внешнему виду, толщине, сплошности и адгезии. 14.7.6 Качество внешнего вида покрытий следует контролировать визуальным осмотром невооруженным взглядом при естественном или искусственном рассеянном освещении 100 % конструкций. Покрытие не должно иметь пропусков, пузырей, трещин, сколов, кратеров и других дефектов, влияющих на защитные свойства, и по внешнему виду должно соответствовать требованиям ГОСТ 9.032. 14.7.7 Сплошность покрытий необходимо контролировать дефектоскопом ЛКД-1М. 14.7.8 Толщину покрытия следует контролировать магнитным толщиномером типа МТ-41НЦ (ТУ 25-06.2500-82) с диапазоном измерений 0 - 12 мм и погрешностью 5 %. 14.7.9 Адгезию покрытия проверяют методом решетчатых надрезов по ГОСТ 15140 на контрольных образцах, окрашенных в общем потоке с конструкциями. Адгезия покрытия должна быть не более 2 баллов по ГОСТ 15140. 15 МАРКИРОВКА КОНСТРУКЦИЙ, ТРАНСПОРТИРОВАНИЕ, ПРИЕМКА КОНСТРУКЦИЙ И ПРАВИЛА ОФОРМЛЕНИЯ СОПРОВОДИТЕЛЬНОЙ ДОКУМЕНТАЦИИ15.1 Маркировка конструкций, транспортирование, приемка конструкций и правила оформления сопроводительной документации осуществляются в соответствии с требованиями ГОСТ 23118. 16 ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ КОНСТРУКЦИЙ С БОЛТОВЫМИ МОНТАЖНЫМИ СОЕДИНЕНИЯМИ16.1 Настоящие дополнительные требования включают следующие типы болтовых соединений: - фрикционные или сдвигоустойчивые соединения, в которых действующие усилия передаются через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения высокопрочных болтов; - срезные или соединения без контролируемого натяжения болтов, в которых действующие усилия передаются посредством сопротивления болтов срезу и соединяемых элементов смятию; - фрикционно-срезные, в которых действующие усилия передаются посредством совместной работы сил трения, среза болтов и смятия соединяемых элементов; - фланцевые соединения на высокопрочных болтах с контролируемым натяжением, передающие усилия растяжения, сжатия, изгиба, сдвига или их совместное воздействие. 16.2 Стальные строительные конструкции (ССК) следует изготавливать в соответствии с основными разделами СП и настоящими дополнительными требованиями. 16.3 В соответствии с условиями договора предприятие-изготовитель комплектует ССК крепежными изделиями (метизами) следующих типов: - срезные соединения болтами номинальных диаметров 16, 20, 24 мм по ГОСТ 1759.1 (СТ СЭВ 2651-80) классов прочности 5.8, 8.8, 10.9 по ГОСТ 1759.0 (СТ СЭВ 4203-3), ГОСТ 1759.4 (ИСО 898/1-78); гайками по ГОСТ 1759.5 для болтов классов прочности 5.8, 8.8, 10.9 соответственно классов прочности 5, 8 и 10; шайбами по ГОСТ 18123. - фрикционные и фрикционно-срезные - высокопрочными болтами номинальных диаметров 20, 24, 27 мм по ГОСТ 22353, гайками по ГОСТ 22354, шайбами по ГОСТ 22355, ГОСТ 22356. 16.4 Если стыкуемые элементы сварных сечений, прокатных профилей имеют разную толщину или перепад высот прокатных двутавров более 3 мм, величину проектного зазора необходимо заполнить прокладкой, суммарная толщина которой должна быть кратной 1 мм. Прокладки можно изготавливать из стали с пределом текучести 235 МПа с помощью гильотинной резки, а образование отверстий - продавливанием. Диаметр отверстий прокладок должен быть на 5 мм больше номинального диаметра болта. 16.5 Для фрикционных и фрикционно-срезных соединений не следует применять накладки, превышающие следующие толщины для болтов: М20 - 20 мм, М24 - 30 мм, М27 - 40 мм. При необходимости применения накладок большей толщины следует использовать болты большего диаметра или накладки следует выполнять двухслойными. 16.6 Не следует применять стыки, суммарная толщина соединяемых элементов которых превышает следующие величины для болтов: М20 - 60 мм, М24 - 100 мм, М27 - 140 мм. В случае когда толщина соединяемых элементов превышает 140 мм, следует применять болты больших диаметров. 16.7 При необходимости применения болтов диаметрами меньше 20 мм или больше 27 мм проектные решения следует согласовывать с предприятием-изготовителем. 16.8 Качество листового проката для фланцев (внутренние расслои, грубые шлаковые включения и т.п.) должно удовлетворять требованиям, указанным в таблице 12. Контроль качества стали методами ультразвуковой дефектоскопии осуществляет предприятие-изготовитель ССК. Таблица 12

16.9 Для фланцевых соединений (ФС) следует применять высокопрочные болты М20, М24 и М27 из стали 40Х «Селект» климатического исполнения ХЛ с временным сопротивлением не менее 110 МПа (1100 кгс/см2), а также высокопрочные гайки и шайбы к ним по ГОСТ 22353 - ГОСТ 22356. Возможно применение высокопрочных болтов, гаек и шайб к ним из стали других марок. Геометрические и механические характеристики таких болтов должны отвечать требованиям ГОСТ 22353, ГОСТ 22356 для болтов исполнения ХЛ; гаек и шайб - ГОСТ 22354 - ГОСТ 22356. Применение таких метизов в ФС каждого конкретного объекта должно быть согласовано с проектной организацией-разработчиком. Для ФС элементов ССК следует применять высокопрочные болты диаметром 24 мм (М24); применение болтов М20 и М27 следует допускать в тех случаях, когда постановка болтов М24 невозможна или нерациональна. 16.10 При изготовлении ФС, как правило, следует применять следующие сочетания диаметра болтов и толщины фланцев: Диаметр болта Толщина фланца, мм М20...............................20 М24...............................25 М27...............................30 16.11. Сварные швы фланца с присоединяемым профилем следует выполнять угловыми без разделки кромок. Высота катета сварных швов должна быть не менее толщины присоединяемого профиля. 16.12 Если несущая способность сварных швов присоединения профиля к фланцу недостаточна для передачи внешних силовых воздействий или необходимо повысить несущую способность растянутых участков ФС без увеличения числа болтов или толщины фланцев, последние следует усиливать ребрами жесткости. Толщина ребер жесткости не должна превышать 1,2 толщины элементов основного профиля, а их длина должна быть не менее 200 мм. Ребра жесткости следует располагать так, чтобы концентрация напряжений в сечении основных профилей была минимальной. 16.13 При изготовлении ССК с ФС следует выполнять следующие требования: - неперпендикулярность торцов присоединяемых к фланцу деталей не должна превышать 0,002; - сборку элементов конструкций с ФС следует выполнять только в кондукторах. В кондукторе фланец следует фиксировать и крепить к базовой поверхности не менее чем двумя пробками и двумя сборочными болтами. Базовые поверхности кондукторов должны быть фрезерованы. При этом отклонение тангенса угла от проектной величины не должно превышать 0,0007 в каждой из двух плоскостей; - после выполнения сварки внешние поверхности фланцев должны быть фрезерованы. Толщина фланцев после фрезерования должна быть не менее указанной в проектной документации. 16.14 Точность изготовления элементов конструкций с ФС следует проверять контрольной сборкой. Периодичность контрольных сборок устанавливает предприятие-изготовитель, но их объем должен быть не менее 10 % общего количества элементов конструкций с ФС. ССК с ФС должны отвечать следующим требованиям: - тангенс угла отклонения поверхности фланцев не должен превышать 0,0007 в каждой из двух плоскостей; - предельное отклонение длины элемента с ФС должно составлять 0; -5 мм; - щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта после затяжки всех болтов соединения на проектное усилие. 16.15 ССК с болтовыми соединениями окрашиваются полностью. Контактные поверхности фланцев, а также фрикционных и фрикционно-срезных соединений не окрашиваются. 17 ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ПОКРЫТИЙ ПРОМЗДАНИЙ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ17.1 Покрытия с применением пространственных конструкций из труб, замкнутых гнуто-сварных профилей и конструкций зданий с использованием рам должны быть изготовлены в соответствии с требованиями разделов 1 - 15 настоящего СП и дополнительными требованиями, изложенными в 17.2 - 17.4. 17.2 Покрытия с пространственными решетчатыми конструкциями из труб 17.2.1 Пространственная решетчатая конструкция представляет собой плиту заданной проектом конфигурации и размеров с ортогональной сеткой верхнего и нижнего поясов с ячейкой l´l. Узлы верхнего и нижнего поясов соединены раскосами. Стержень состоит из электросварной трубы с вваренными в торцы шайбами. В отверстия шайб пропущены стержни специальных болтов с навернутыми на них гайками увеличенной высоты. Стержни соединяются посредством так называемых конвекторов - своего рода пространственных фасонок в виде разрезанных пополам или целых многогранников, в которых имеются отверстия с резьбой. Гайки выполняют роль стопорных элементов, которые передают сжимающие усилия от узла к стержню. Для обеспечения работоспособности конструкции необходимо плотное касание узловых элементов (конвекторов) и гаек во всех узлах системы. 17.2.2 Детали, входящие в состав узловых соединений, должны удовлетворять следующим требованиям: - поковки узловых элементов и втулок должны соответствовать 4-й группе по ГОСТ 8479; - механические свойства поковок узловых элементов должны соответствовать категории прочности КП315, поковок втулок - КП245 по ГОСТ 8479; - величины допусков размеров, отклонений формы, припусков, кузнечных напусков и радиусы закругления наружных углов поковок - по ГОСТ 7505; - обработанные поверхности деталей не должны иметь заусенцев, задиров, забоин и других механических повреждений; острые кромки должны быть притуплены; - метрическая резьба должна выполняться согласно требованиям ГОСТ 9150 и ГОСТ 24705; поля допусков - по ГОСТ 16093 для болтов 8g, для гаек - 7Н; выход резьбы, сбеги, недорезы, проточки и фаски - по ГОСТ 10549. - изготовление и термообработка специальных болтов должна производиться в соответствии с ТУ 36.25.12-60-91; - гальваническое покрытие (цинкование) узловых элементов, муфт и болтов должно производиться в соответствии с требованиями ГОСТ 9.303, толщина слоя цинкования 20 мкм с последующим пассивированием; - в качестве антикоррозионной защиты допускается применение алюминирования поверхностей элементов структурной плиты, включая узловые элементы и болты. 17.2.3 Длина стержневого элемента L0 (расстояние между опорными поверхностями гаек) должна соответствовать проектной. Величина допуска устанавливается в зависимости от длины элемента в пределах ±1/1000L0 £ 3 мм с округлением до 1 мм. 17.2.4 Геометрические размеры полностью собранной структурной плиты должны соответствовать следующим размерам: - длина сторон плиты L ± 1/1000L £ 20 мм; - разница длин диагоналей не должна превышать 1/750L £ 30 мм; - высота h ± 1/1000h £ 3 мм. 17.2.5 Приемку конструкций осуществляют в соответствии с требованиями основных разделов СП с учетом следующих дополнительных требований: - при приемке каждого пятидесятого комплекта следует производить контрольную сборку не менее чем 0,25 части плиты; - собранный фрагмент должен удовлетворять требованиям 17.2.4 настоящего СП. 17.3 Покрытия с применением замкнутых гнутосварных профилей 17.3.1 Покрытия с применением замкнутых гнутосварных профилей применяют, как правило, для зданий с пролетами 18, 24, 30 м с шагом колонн 12 м. Покрытия состоят из системы стропильных и подстропильных ферм. Покрытия применяют в прогонном и беспрогонном вариантах с легкими ограждающими конструкциями. 17.3.2 Детали элементов ферм следует изготавливать на отрезных станках. Допускается газовая резка профилей с припуском и последующей механической обработкой торцов. 17.3.3 Сборка ферм должна, как правило, производиться в жестких кондукторах со строгим фиксированием пространственного положения фланцев стыков поясов ферм и опорных ребер на болтах и пробках. В этом случае фрезеровка фланцевых соединений фермы не требуется при условии выполнения требований раздела 16 настоящего СП. 17.3.4 При сборке ферм по разметке после сварки фланцевые соединения верхнего и нижнего поясов необходимо фрезеровать с одной установки. 17.3.5 После сборки и сварки сборочные единицы ферм должны удовлетворять требованиям таблицы 13. Таблица 13

17.3.6 Необходимо в состав одной партии включать сборочные единицы ферм, собранные на одном и том же кондукторе. 17.3.7 При проведении контрольных сборок отклонения геометрических размеров не должны превышать величин, приведенных в таблице 13. 17.4 Здания с применением рам 17.4.1 Настоящее дополнение регламентируют правила изготовления и приемки рамных конструкций пролетом до 36 м включительно. 17.4.2 Сборочные единицы рам, как правило, должны быть собраны в жестких кондукторах со строгим фиксированием фланцев на болтах и пробках. При сборке элементов рам по разметке или копиру фланцы рам должны быть отфрезерованы и удовлетворять требованиям раздела 16 настоящего СП. 17.4.3 Точность изготовления рам устанавливают путем проведения контрольных сборок, при этом контролируют следующие величины: - геометрические размеры рамы в целом; - плотность касания фланцевых соединений. 17.4.4 Отклонения геометрических размеров рамы по наружным граням элементов при проведении контрольных сборок не должны превышать следующих величин: - высота стоек Н - ± 1/1000H £ 10 мм; - пролет L - ± 1/1000L £ 25 мм; - стрелка подъема верхнего пояса рамы - не более +30 мм и не менее - 5 мм; - разница длин диагоналей - 1/1000L £ 30 мм. 17.5 Плотность касания фланцевых соединений определяют при затяжке всех болтов на расчетное усилие согласно 16.25 настоящего СП. 18 ДОПОЛНИТЕЛЬНЫЕ ПРАВИЛА ДЛЯ КОНСТРУКЦИЙ ОПОР ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И ОТКРЫТЫХ РАСПРЕДЕЛИТЕЛЬНЫХ УСТРОЙСТВ ПОДСТАНЦИЙ18.1 Настоящие дополнительные правила следует соблюдать при изготовлении стальных конструкций опор воздушных линий электропередачи (ВЛ) и открытых распределительных устройств подстанций (ОРУ) напряжением свыше 1000 В. При изготовлении специальных опор ВЛ надлежит руководствоваться наряду с настоящим разделом требованиями проекта. 18.2 Номинальные диаметры отверстий для болтов, работающих на срез, должны быть на 1 мм больше номинального диаметра стержня болта. Отклонения диаметра отверстий должны быть в пределах: 0; +0,6 мм. Диаметры продавленных отверстий со стороны матрицы не должны превышать номинальный диаметр отверстия более чем на 0,1 толщины элемента, но не более чем на 1,5 мм. При проектном расстоянии от оси отверстия до края элемента вдоль усилия менее 1,5 диаметра отверстия образование отверстий должно производиться только сверлением. 18.3 Отверстия под болты следует образовывать продавливанием, сверлением или продавливанием на меньший диаметр с последующей рассверловкой до проектного диаметра в соответствии с указаниями в проектной документации. Пробивка отверстий на проектный диаметр допустима в следующих случаях: - для конструкций, эксплуатируемых в районах с расчетной температурой минус 40 °С и выше, - в элементах из сталей с пределом текучести до 275 МПа толщиной до 20 мм включительно и до 16 мм включительно в элементах из сталей с пределом текучести до 375 МПа; - для конструкций, эксплуатируемых в районах с расчетной температурой ниже минус 40 °С, - в элементах из сталей с пределом текучести до 275 МПа толщиной до 12 мм включительно и до 10 мм включительно в элементах из сталей с пределом текучести до 375 МПа. 18.4 Образование отверстий продавливанием на полный диаметр следует производить с соблюдением следующих требований: - износ штемпеля и матрицы по диаметру не допускается более ± 0,3 мм; - как со стороны штемпеля, так и со стороны матрицы отверстие должно иметь правильную круглую форму; - на внутренней поверхности металла по контуру отверстия не должно быть надрывов и расслоений металла; заусенцы по контуру отверстий со стороны матрицы должны быть удалены. 18.5 Длина обреза от центра отверстия в элементах, имеющих в концах по одному отверстию для постоянных болтов, не должна иметь отклонений, превышающих ± 1,5 мм. 18.6 Допускаемые отклонения размеров между отверстиями не должны превышать: - ± 0,7 мм между смежными отверстиями в отдельных элементах; - ± 1,0 мм между центрами групп отверстий (для стыков с другими элементами); - ± 1,0 мм сдвига групп отверстий для стыков поясов в смежных поясах сварных секций вдоль оси секций. 18.7 Изготовление конструкций опор следует производить по кондукторам и приспособлениям, обеспечивающим взаимозаменяемость элементов, а также совпадения отверстий в монтажных соединениях. 18.8 Контрольной сборке должна подвергаться одна от каждых пятидесяти изготовленных опор и не менее одной от каждой партии, меньшей 50 шт. Допустимо производить контрольную сборку одной опоры от партии более 60 шт. в том случае, если элементы опор изготовлены на одной технологической оснастке без переналадки. Контрольной сборке подлежит также каждая первая опора, изготовленная по новым или отремонтированным кондукторам. 18.9 Элементы опор в количестве 2 % партии подлежат проверке на соответствие их длины, расстояния между крайними отверстиями, а также размера между центрами смежных отверстий проектным размерам. 18.10 Защиту от коррозии элементов опор ВЛ и ОРУ следует выполнять в виде горячего цинкования согласно требованиям раздела 19 настоящего СП или лакокрасочного покрытия в соответствии с требованиями раздела 14 настоящего СП. Вид защиты устанавливают в проектной документации или в договоре. 19 ДОПОЛНИТЕЛЬНЫЕ ПРАВИЛА ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ КОНСТРУКЦИЙ С ПОКРЫТИЕМ, ВЫПОЛНЕННЫМ ГОРЯЧИМ ЦИНКОВАНИЕМ19.1 Горячему цинкованию следует подвергать конструкции, эксплуатируемые в агрессивных средах или имеющие долгий срок службы без периодического восстановления защитных покрытий. 19.2 Поверхности конструкций, подлежащих горячему цинкованию, должны быть обработаны методом травления или подвергнуты дробеметной или дробеструйной обработке колотой чугунной дробью. 19.3 Толщина цинкового покрытия зависит от толщины металла, содержания кремния в стали, времени выдержки в ванне и температуры ванны. 19.4 Заданную толщину покрытия для конкретной конструкции следует обеспечивать варьированием времени выдержки конструкции в ванне (в широких пределах) и температуры ванны (в узких пределах). 19.5 В целях предотвращения образования трещин в цинковых покрытиях в процессе эксплуатации его толщина не должна превышать 250 мкм. В случае если конструктивное решение и примененные марки стали не позволяют варьированием технологического процесса получить покрытие 250 мкм и менее, поверхности конструкций, подлежащих цинкованию, должны быть обработаны колотой чугунной дробью. 19.6 Изменение толщины цинкового покрытия для толщины металла 6 мм и более в зависимости от содержания кремния и времени выдержки при температуре ванны 480 °С приведено в таблице 14 (справочные данные). 19.7 Рекомендуемая толщина покрытий в зависимости от толщины металла для сталей с содержанием кремния до 0,07 % и в пределах от 0,12 до 0,4 % приведена в таблице 15. Таблица 14

Таблица 15

19.8 Минимальную и максимальную толщину цинкового покрытия следует определять методом взвешивания контрольных образцов, которые должны быть оцинкованы вместе с конструкциями или с помощью магнитного толщиномера. Для определения минимальной толщины цинкового покрытия следует выбирать образец из примененного в конструкции металлопроката наименьшей толщины или из сталей с содержанием кремния менее 0,07 % или в пределах от 0,12 до 0,2 %. Для определения максимальной толщины цинкового покрытия следует выбирать образец из примененного в конструкции металлопроката наибольшей толщины или при неблагоприятном содержании кремния в пределах от 0,05 до 0,12 % или свыше 0,2 %. Зависимость средней толщины покрытия от разницы масс контрольных образцов до и после цинкования в пересчете на г/м2 приведена в таблице 16. Количество контрольных образцов должно быть установлено предприятием-изготовителем. Таблица 16