Полное меню

- Актуальное

законодательство - Интернет

и право- - Рассылка ''Закон есть закон''

- - Форум сайта (архив)

- - Законодательство

- - Судебная практика (необычная)

- - Судебная практика (авторская)

- - Процедура UDRP и и решения WIPO

- - Книги серии ''Интернет и Право''

- - Книги в открытом доступе

- - Учебный курс ''Интернет и Право''

- - Учебный курс ''Доменные споры''

- - Литература по ''Интернет и Право''

- - Литература по интел. собственности

- - Научный уголок (работы гостей)

- - Авторские публикации

- Информационные

материалы - ЮРИДИЧЕСКИЕ

УСЛУГИ- - Перечень юридических услуг

- - Карта юридических услуг

- - Юридическая консультация

- - Доменные споры (RU), авторское право

- - Международный суд по доменам (COM)

- - Защита прав на маркетплейсе (WB, Ozon)

- - Защита прав в соцсетях (Vk, Ok, FB)

- - Купля-продажа домена, сайта, ПО

- - Досудебное урегулирование конфликта

- - Защита чести и деловой репутации

- - Отмена блокировки сайта/домена РКН

- - ФАС: товарные знаки, авторское право

- - Регистрация ПО/сайта (Роспатент)

- - Юридическая проверка домена

- - Нотариальное заверение сайтов

- - Способы и формы оплаты услуг

- - Мы в СМИ

- - О компании, клиенты

- - Наши дела и победы

- - Контакты и реквизиты

- Информация

о сайте -

Основные ссылки |

Вернуться в "Каталог СНиП"Пособие Пособие по обследованию строительных конструкций зданий.АО «ЦНИИПРОМЗДАНИЙ» ПОСОБИЕ ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ЗДАНИЙ Москва – 2004 СОДЕРЖАНИЕ ПРЕДИСЛОВИЕПОСОБИЕ содержит методы обследования производственной среды и технического состояния строительных конструкций зданий различного функционального назначения. Приводятся состав работ и порядок обследования, факторы и признаки, характеризующие состояние конструкций. Рассмотрены методы обследования железобетонных, металлических, деревянных конструкции, а также особенности обследования отдельных видов ограждающих конструкций. Изложены методы измерения прогибов и деформаций строительных конструкций, методы и средства наблюдения за трещинами. Приводится порядок отбора проб и образцов материалов для лабораторных испытаний. Указаны приборы и оборудование для определения физико-технических характеристик материалов и конструкций, уделено большое внимание методам обследований строительных конструкций и зданий, поврежденных пожаром. Содержатся основные правила техники безопасности при обследовании производственной среды и строительных конструкций зданий. ПОСОБИЕ предназначено для специалистов и инженерно-технических работников, занятых обследованиями производственной среды и технического состояния строительных конструкций реконструируемых и эксплуатируемых зданий. Оно может служить практическим пособием по повышению квалификации специалистов и при предлицензионном их обучении. Пособие одобрено Департаментом развития научно-технической политики и проектно-изыскательских работ Минстроя России. Настоящая редакция пособия разработана руководителем Центра технической диагностики и обеспечения безопасности зданий и сооружений ЦНИИпромзданий профессором А.Г. Гиндояном при участии инж. В.В. Канунникова. Замечания и предложения просьба направлять по адресу: 127238, Москва, Дмитровское шоссе, 46, к. 2. ЦНИИпромзданий, Центр технической диагностики и обеспечения безопасности зданий и сооружений. ВВЕДЕНИЕИсследование производственной среды и технического состояния строительных конструкций является самостоятельным направлением строительной деятельности, охватывающим комплекс вопросов, связанных с созданием в зданиях нормальных условий труда и жизнедеятельности людей и обеспечением эксплуатационной надежности зданий, с проведением ремонтно-восстановительных работ, а также с разработкой проектной документации по реконструкции зданий и сооружений. Дальнейшее развитие нормативной базы проектирования, технической эксплуатации и особенно противопожарных мероприятий, а также совершенствование проектных решений зданий и сооружений требуют систематического накопления, обобщения и анализа данных о долговечности и эксплуатационной надежности зданий и сооружений и их строительных конструкций. Наиболее достоверным методом получения таких сведений являются натурные обследования. Объем проводимых обследований зданий и сооружений увеличивается с каждым годом, что является следствием ряда факторов: физического и морального их износа, перевооружения и реконструкции производственных зданий промышленных предприятий, реконструкции малоэтажной старой застройки, изменения форм собственности и резкого повышения цен на недвижимость, земельные участки и др. Особенно важно проведение обследований после разного рода техногенных и природных воздействий (пожары, землетрясения и т.п.), при реконструкции старых зданий и сооружений, что часто связано с изменением действующих нагрузок, изменением конструктивных схем и необходимостью учета современных норм проектирования зданий. Исключительно важное значение имеют обследование и оценка технического состояния строительных конструкций и зданий, в целом поврежденных пожаром, и установление причин недостаточной эффективности противопожарных мероприятий. В процессе эксплуатации зданий вследствие различных причин происходят физический износ строительных конструкций, снижение и потерн их несущей способности, деформации как отдельных элементов, так и здания в целом. Для разработки мероприятий по восстановлению эксплуатационных качеств конструкций, необходимо проведение их обследовании с целью выявления причин преждевременного износа понижения их несущей способности. В настоящее время обследованиями производственной среды и технического состояния зданий и сооружений в том или ином объеме занимаются разные организации, акционерные общества и т.п., большинство из которых ранее не занималось этим видом строительной деятельности. В результате нередко появляются работы невысокого качества, слабо отражающие современные достижения в области строительной техники и средств измерений. Практически не ведется обобщение результатов обследований, проводимых даже специализированными организациями, что отрицательно сказывается на дальнейшем совершенствовании объемно-планировочных и конструктивных решений зданий и сооружений. В настоящее время разработано большое количество государственных стандартов, инструкций и рекомендаций по определению отдельных физико-технических характеристик строительных материалов и конструкций как в натурных, так и лабораторных условиях. Однако практически отсутствуют работы, охватывающие весь комплекс вопросов, связанных с обследованиями состояния производственной среды (микроклимата) и эксплуатационных качеств (прочностных, теплотехнических и др.) как отдельных конструкций, так и зданий в целом, а литература по современным методам обследований зданий крайне ограничена. Отсутствие унифицированных методик и приемов обследований в значительной степени объясняется отсутствием единого методического подхода к проведению обследований, разнообразием задач обследований и применяемых измерительных средств и методов обработки и обобщения результатов, что во многих случаях делает несопоставимыми данные, полученные разными исполнителями. Выполненные разными организациями и специалистами отчеты и заключения по обследованиям зданий имеют разнородный характер как по содержанию, так и по форме, что объясняется многообразием объемно-планировочных и конструктивных решений, видов материалов конструкций и условий эксплуатации зданий различного назначения (жилые, общественные, производственные, сельскохозяйственные и др.), а также опытом специалистов, занимающихся обследованием зданий и сооружений. Очевидно, что обследования зданий и сооружений различных отраслей промышленности должны выполняться специализированными организациями и специалистами, обладающими знаниями в самых различных областях строительной науки, а также знающими особенности технологических процессов в производственных зданиях. Учитывая, что в высших учебных заведениях не производилось подготовки специалистов по обследованию зданий с учетом специфики соответствующих отраслей промышленности, а также недостаточно освещение в литературе вопросов обследований, проблема создания соответствующей учебной литературы, практических пособий и руководств остается актуальной и неотложной задачей. В данной работе авторы стараются заполнить этот пробел. Пособие имеет межотраслевой характер, учитывает часто встречаемые факторы, способствующие износу и разрушению конструкций, унификацию приемов и способов проведения натурных обследований. Вместе с тем в соответствующих разделах рассматриваются особенности обследований строительных конструкций зданий, эксплуатируемых при воздействиях различных видов производственных агрессивных сред (высоких температур, химически агрессивных сред и др.). В работе уделено значительное внимание методике обследования строительных конструкций зданий, поврежденных пожаром, и установления причин недостаточной эффективности противопожарных мероприятий. Кроме общих методик обследований железобетонных, металлических, деревянных и каменных конструкций, рассматриваются методы обследований отдельных видов ограждающих конструкций (стен, покрытий и кровель, полов и светопрозрачных конструкций). При разработке Пособия использованы материалы следующих институтов: ЦНИИСКа им. Кучеренко, НИИЖБа, НИИОСПа им. Герсеванова, ЦНИИпроектстальконструкции им. Мельникова, Харьковского ПромстройНИИпроекта, МГСУ, ВНИИПО и других организаций. Авторы понимают всю сложность рассматриваемых ими вопросов и не претендуют на исчерпывающие ответы. Поэтому они с благодарностью примут замечания и предложения, направленные на совершенствование и дополнение настоящего Пособия. Авторы выражают признательность С.М. Гликину, Б.В. Лифанову и Р.В. Хомшиашвили, взявшим на себя труд рассмотреть весь текст Пособия и своими замечаниями и предложениями способствовать совершенствованию его содержания. 1. ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящее Пособие предназначается для организаций и специалистов, занимающихся исследованием производственной среды (микроклимата) и технического состояния строительных конструкций реконструируемых и эксплуатируемых зданий. 1.2. Общей целью натурных исследований производственной среды (микроклимата) является получение достоверных данных о факторах, формирующих производственную среду, их фактическом состоянии, причинах, обуславливающих данное состояние, для установления их соответствия нормативным требованиям и для разработки мероприятий по их улучшению. 1.3. Общей целью обследований технического состояния строительных конструкций являются выявление степени физического износа, причин, обуславливающих их состояние, фактической работоспособности конструкций и разработка мероприятий по обеспечению их эксплуатационных качеств. 1.4. В зависимости от поставленных задач натурные обследования зданий охватывают следующие этапы: а. Предварительное обследование; б. Детальное инструментальное обследование; в. Определение физико-технических характеристик материалов обследуемых конструкций в лабораторных условиях; г. Обобщение результатов обследований. Детальное инструментальное обследование включает комплекс работ, связанных с выявлением: а) факторов, формирующих производственную среду (микроклимат) помещений и их количественные показатели, и сравнение полученных результатов с нормативными требованиями; б) технического состояния несущих и ограждающих конструкций, включая теплотехнические и прочностные показатели; пригодности их к дальнейшей эксплуатации и их соответствия современным нормативным требованиям. Характер и объем натурных обследований определяются конкретными задачами, поставленными заказчиком работы перед исполнителями. Примечание. 1. Пособие не охватывает некоторые специфические виды технологических воздействий; блуждающие токи, магнитные поля, производственные шумы; низкие температуры и др., при наличии таких факторов следует пользоваться указаниями специальной литературы. 2. Пособие не охватывает вопросы обследования строительных конструкций сооружений, подверженных нехарактерным для конструкций зданий воздействиям (подпорные стенки, очистные сооружения, элеваторы, газгольдеры и т.п.). 1.5. Определение стоимости работ по обследованию строительных конструкций зданий производится по МРР-3.2.05-96 [I-41], утверждённому первым заместителем премьера правительства Москвы, или по «Сборнику цен на инженерно-обследовательные работы по выявлению технического состояния строительных конструкций промышленных зданий и сооружений» разработанному ЦНИИпромзданий в 1991 г. В этом документе даются указания о порядке определения стоимости работ: по предварительным обследованиям (сбор исходных данных); по инструментальным обследованиям технического состояния строительных конструкций; по разработке проектно-сметной документации для усиления строительных конструкций; проведения статических испытаний, лабораторных работ по испытаниям строительных материалов; выполнения вибродинамического инженерного обследования несущей способности строительных конструкций, проведения динамических испытаний в лабораторных условиях. 1.6. Установление стоимости работ по натурным обследованиям технического состояния строительных конструкций производится на основе учета объема и высоты здания, сложности объемно-планировочных и конструктивных его решений, степени износа конструкций и состава работ, особенности региона строительства, сейсмических, климатических и технологических воздействий и других факторов, определяющих условия эксплуатации здания и строительных конструкций. 2. ПРЕДВАРИТЕЛЬНОЕ ОБСЛЕДОВАНИЕ ЗДАНИЯ2.1. Основной задачей предварительного обследования здания является определение общего состояния строительных конструкций и производственной среды, определение состава намечаемых работ и сбора исходных данных, необходимых для составления технического задания на детальное инструментальное обследование для установления стоимости намечаемых работ и заключения договора с заказчиком. 2.2. Состав работ по предварительному обследованию включает: общий осмотр объекта; сбор информации об особенностях региона строительства; климатические и природно-геологические условия; сейсмичность региона и др.; общие сведения о здании, время строительства, сроки эксплуатации; общие характеристики объемно-планировочного, конструктивного решений и систем инженерного оборудования; особенности технологии производства с точки зрения их воздействия на строительные конструкции; фактические параметры микроклимата или производственной среды, температурно-влажностный режим, наличие агрессивных к строительным конструкциям технологических выделений, сведения об антикоррозионных мероприятиях; гидрогеологические условия участка и общие характеристики грунтов оснований; изучение материалов ранее проводившихся на данном объекте обследований производственной среды и состояния строительных конструкций; изучение материалов по ранее проводившимся работам по ремонту и усилению и восстановлению эксплуатационных качеств строительных конструкций. 2.3. На стадии предварительного визуального обследования должны быть установлены по внешним признакам категории технического состояния конструкций в зависимости от имеющихся дефектов и повреждений. 2.4. В зависимости от имеющихся дефектов и повреждений техническое состояние конструкции может быть классифицировано по 4 категориям согласно общим признакам, приведенным в табл. 2.1 и табл. II-1 - II-3 прил. II. Таблица 2.1 Общая оценка технического состояния конструкций при предварительном обследовании зданий

2.5. Ориентировочную оценку прочности бетона можно произвести по величине следа при простукивании молотком или ударом по зубилу, установленному «жалом» на поверхности бетона. В табл. 2.2 дано ориентировочное значение прочности бетона в зависимости от оставленного следа на его поверхности после удара молотком весом 0,4-0,8 кг. Таблица 2.2 Ориентировочная оценка прочности бетона путем простукивания поверхности молотком

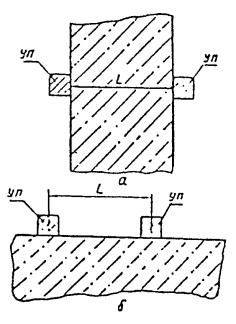

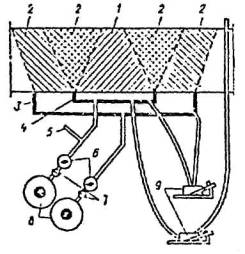

2.6. При оценке категории состояния конструкции (плит, балок, ферм и др.) необходимо определить величину их прогиба и сравнить с предельными допустимыми для данного вида конструкции и величины пролетов. 2.7. На стадии предварительного обследования даются рекомендации о необходимости принятия неотложных мер по предотвращению аварии конструкций, отнесенных к III и IV категориям. 2.8. При предварительном обследовании несущих конструкций следует особое внимание обращать на колонны, подкрановые балки, ригели рам, подстропильные и стропильные фермы; тормозные фермы, несущие элементы фахверков, прогоны, узлы опирания балок на уступы или консоли, стыковки соединений балок и их креплений к колоннам, на сохранность защитного слоя бетона железобетонных конструкций. При осмотрах тормозных ферм подкрановых конструкций и узлов крепления балок к колоннам особое внимание должно быть обращено на состояние болтовых, заклепочных и сварных соединений, а также основных рабочих элементов узлов. 2.9. Намечаются и согласовываются с заказчиком меры по обеспечению безопасного ведения работ (получение спецодежды, индивидуальных средств защиты; устройство подмостей и приспособлений для доступа к обследуемым конструкциям, освещение затемненных участков и другие необходимые для проведения обследования меры) в соответствии с требованиями разд. 15 настоящего Пособия. 2.10. На основании предварительного осмотра объекта составляется рабочая программа детального обследования производственной среды, отдельных строительных конструкций и здания в целом. 3. ИССЛЕДОВАНИЕ ВОЗДУШНОЙ СРЕДЫ ПОМЕЩЕНИЙ3.1. Основные факторы, характеризующие воздушную среду помещений3.1.1. Микроклимат помещений жилых и общественных зданий характеризуется первичными и обобщенными показателями. Первичными являются: температура воздуха tin, °С, радиационная температура tsq, °С; скорость движения воздуха Vin, м/с; относительная влажность воздуха jin, %. Обобщенными являются: результирующая температура tR,°С и локальная асимметрия результирующей температуры ∆tR (II-98). 3.1.2. Параметры микроклимата помещения* должны быть в определенных сочетаниях между собой и находиться в некоторой зоне комфортности тепловой обстановки. Температурная обстановка в помещении может быть определена двумя условиями температурного комфорта: а) первое условие - температурный комфорт в помещении в целом; б) второе условие - температурный комфорт на границе обслуживаемой зоны в непосредственной близости от нагретых или охлаждаемых поверхностей [I-7]. 3.1.3. На теплоощущение человека в значительной мере влияют сочетание радиационной температуры tsq и температуры воздуха помещения tsq [I-5]. Радиационная температура помещения представляет собой усредненную по площади температуру внутренних поверхностей и отопительных приборов и определяется по коэффициентам облученности по формуле tsq= где jr-i - коэффициент облученности от человека, находящегося в центре помещения, на отдельные поверхности ti стен и отопительных приборов. * Микроклимат помещения - состояние внутренней среды помещений жилых и общественных зданий, характеризуемое совокупностью метеорологических факторов. 3.1.4. Результирующая температура помещения tR характеризует влияние на теплоощущение человека суммы радиационной температуры tsq, температуры tin и скорости Vin воздуха помещения. 3.1.5. Первичные и обобщенные показатели микроклимата регламентируются государственными стандартами и нормативными документами [II-98 и II-99]. В помещениях жилых и общественных зданий должны быть обеспечены оптимальные или допустимые показатели микроклимата в обслуживаемой зоне помещений с постоянным или временным пребыванием людей. Значения требуемых оптимальных и допустимых параметров микроклимата в зависимости от назначения помещения и периода года приводятся в табл. III-1, III-5 прил. III. 3.1.6. Производственная среда* помещений промышленных зданий характеризуется следующими показателями: температурой tin, и относительной влажностью jin воздуха, скоростью движения воздуха Vin интенсивностью теплового излучения, содержанием вредных веществ в воздухе рабочей зоны и степенью агрессивности воздушной среды к строительным конструкциям. * Производственная среда - внутренняя среда помещений производственных зданий, характеризуемая совокупностью метеорологических и технологических факторов. 3.1.7. Кроме усредненной температуры поверхностей ограждений помещения, важны также и температуры отдельных поверхностей, в частности, разность температур воздуха помещения и поверхности наружной стены (внутренний температурный перепад ΔtH=tв-ti). Если ΔtH превысит определенный предел при определенной влажности воздуха, то на поверхности ограждения могут конденсироваться содержащиеся в воздухе водяные пары, что, как правило, недопустимо. Ввиду большого санитарно-гигиенического значения допустимые величины А^ регламентируются нормами [III-4]. 3.2. Измерение показателей воздушной среды3.2.1. Измерение показателей микроклимата отапливаемых помещений в холодный период года следует выполнять при разности температур внутреннего и наружного воздуха, составляющей 50 % и более расчетной разности температур. Для теплого периода года измерение показателей микроклимата следует выполнять в наиболее жаркий месяц. 3.2.2. Для выявления закономерностей распределения температур, влажности и скорости воздуха по объему помещения, измерения их величин необходимо выполнять по вертикали в нескольких поперечных сечениях помещения. Пункты замеров и число сечений устанавливаются в зависимости от назначения помещения, вида деятельности человека, характера размещения систем отопления и вентиляции, технологического оборудования и объемно-планировочного решения здания. При измерении показателей микроклимата пункты, в которых производятся измерения, не должны находиться в непосредственной близости к источникам тепло- и влаговыделений, приточным и вытяжным отверстиям, через которые поступает или удаляется воздух. В помещениях с большой плотностью и продолжительностью пребывания людей измерения показателей микроклимата следует производить на равновеликих участках, площадь которых должна быть не менее 25 и не более 100 м2. 3.2.3. По высоте помещений температуры и скорости движения воздуха надлежит измерять, как правило, на полу (условное обозначение 0); на расстоянии 0,1; 0,25; 0,75 и 1,5 от пола или рабочей площадки; под перекрытиями и под покрытиями на расстоянии 0,25-0,3 м от нижней поверхности конструкции, если по требованиям к микроклимату помещения не указаны особые условия в зависимости от назначения помещения (детские, дошкольные учреждения, больницы, общественные здания и т.п.). В помещениях жилых зданий измерения показателей микроклимата производятся в центре плоскостей, отстоящих от внутренней поверхности наружной стены и отопительного прибора на 0,5 м, и в центре обслуживаемой зоны помещений. 3.2.4. В помещениях производственных зданий крайние сечения назначаются на расстоянии 6 м от торцевых стен здания. Сечения по возможности следует совмещать с разбивочными осями здания. При необходимости в соответствии с конкретными задачами обследований выполняются измерения на отдельных участках, у технологических агрегатов и т.п. Принципиальная схема расположения точек измерения температуры и относительной влажности внутреннего воздуха указана на рис. 3.1.

Рис. 3.1. Схема расположения точек измерений температуры и относительной влажности внутреннего воздуха Полный цикл разовых измерений температур и влажности воздуха и скорости движения воздуха в одном помещении должен выполняться по возможности одновременно в разных уровнях здания, не менее чем три раза в рабочее время, в интервалы времени 7-8, 11-13 и 16-17 часов. 3.2.5. Показатели микроклимата в помещениях следует измерять приборами, соответствующими требованиям государственных стандартов, прошедшими регистрацию и имеющими сертификат Росстандарта. 3.2.6. Для разовых измерений температуры и относительной влажности воздуха применяются аспирационные психрометры Ассмана (рис. 3.2) ГОСТ 6353-52.

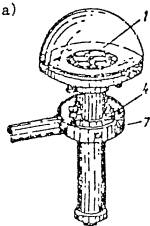

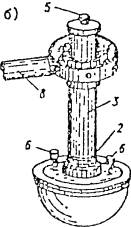

Рис. 3.2. Аспирационный психрометр Для непрерывных измерений и записи температуры и относительной влажности воздуха используются метеорологические термографы и гигрографы (рис 3.3, 3.4), а также автоматические самопишущие потенциометры в комплекте с термопарами.

Рис. 3.3. Метеорологический термограф Рис. 3.4. Метеорологический гигрограф 3.2.7. С помощью психрометра Ассмана относительная влажность воздуха определяется по показаниям двух термометров: сухого и влажного (смоченного, обернутого влажной материей). Интенсивность испарения воды поверхности смоченного термометра зависит от влажности окружающего воздуха: чем меньше его относительная влажность, тем быстрее вода испаряется и тем ниже показания термометра. Разность показаний сухого и смоченного термометров характеризует относительную влажность среды. Для получения численного значения относительной влажности служит психрометрический график, прилагаемый к каждому прибору. Относительная влажность воздуха может быть определена по гигрометрическим таблицам или по психрометрическому графику, приведенному на рис. 3.5. Пример. Показания психрометра Ассмана: tсух= +24°С; tвл= +18°С; определить относительную влажность воздуха j, %. Отыскиваем на оси ординат графика (см. рис. 3.5) точку, соответствующую tвл 18°С и проводим из нее горизонтальную линию до пересечения с кривой, соответствующей tсух =24°С. Из точки пересечения опускаем вертикаль и получаем на оси абсцисс точку, соответствующую искомой относительной влажности j=56 %. 3.2.8. Радиационную обстановку помещения устанавливают на основе измерения результирующей температуры tR при помощи шарового термометра Вернона-Йокла (рис. 3.9). Результирующая температура сочетает воздействия температуру внутреннего воздуха tin, температуры окружающих поверхностей и источников теплового излучения и скорости движения воздуха. Радиационную температуру tsq при малых скоростях потока воздуха определяют по формуле tsq=2tш-tin, где tш - показания шарового термометра, °С. Рис. 3.5. График определения относительной влажности воздуха Рис. 3.6. Анемометры а - крыльчатый; б - чашечный Рис. 3.7. Кататермометр Рис. 3.8. Фумигатор Рис. 3.9. Шаровой термометр Шаровой термометр представляет собой окрашенный в черный цвет полый медный шар диаметром 150 мм, одна половина которого имеет зеркальную поверхность (степень черноты поверхности не выше 0.05), а другая зачернённую поверхность. Внутри в центре шара помещён либо обычный ртутный термометр, либо термоэлектрический преобразователь. Измеряемая внутри шара температура является равновесной температурой от лучистого теплообмена между шаром и окружающей средой. Влияние радиации на зачерненную поверхность приводит к тому, что температура воздуха внутри шара отличается от температуры воздуха, замеренной сухим термометром аспирационного психрометра Ассмана. Время нахождения шарового термометра в точке замера перед снятием показаний не менее 20 мин. 3.2.9. Результаты измерений температур и относительной влажности заносятся в табл. 3.1, составляемую в прилагаемой форме. По данным этой таблицы подсчитываются все показатели, получаемые при обработке данных измерений (средние арифметические, абсолютные, суточные и часовые амплитуды, средние квадратические отклонения и т.д.). 3.2.10. В зависимости от температуры и относительной влажности воздуха температурно-влажностный режим помещения в холодный период года подразделяется на сухой, нормальный, влажный и мокрый (табл. 3.2). В летний период года температура в помещениях повышается, а относительная влажность падает по сравнению со значениями этих параметров, указанных в табл. 3.2. Результаты измерений параметров микроклимата сопоставляются с нормативными требованиями, приведенными в таблицах прил. III-1 - III-5, на этой основе дается оценка параметров микроклимата, и при необходимости разрабатываются рекомендации и мероприятия по обеспечению нормируемых параметров микроклимата. Таблица 3.1 Форма таблицы для записи результатов измерений температуры tв, относительной влажности jв воздуха и температуры tR в помещениях

Пояснение к заполнению таблицы: 1. В графе 3 указывается также расположение точек измерений относительно технологического оборудования. 2. В графе 8 указываются стадия технологического процесса, расположение и состояние агрегатов (например, «заслонка печи открыта») и другие особенности обстановки измерений. Таблица 3.2 Классификация температурно-влажностного режима помещений

3.2.11. Скорость движения воздуха в помещениях определяется в тех же точках, что температура и относительная влажность воздуха. Измерения в разных точках рекомендуется производить синхронно или с минимальным разрывом во времени. Измерения производятся, как правило, в летний и зимний (при детальных обследованиях) и в переходные периоды года. В каждый период выполняется не менее трех циклов измерений. 3.2.12. Измерения скоростей движения воздуха выполняются крыльчатыми, чашечными анемометрами (рис. 3.6) или кататермометрами (рис. 3.7). Продолжительность включения анемометра при выполнении единичного замера 60 сек. Скорость движения воздуха в закрытых помещениях или в квартирах не может измеряться анемометром из-за недостаточной его чувствительности и поэтому измеряется кататермометрами, представляющими собой спиртовой термометр с цилиндрическим резервуаром поверхностью в 22,6 см2 и трубкой длиной 20 см, верхний конец которой переходит в небольшой резервуар (см. рис. 3.7). Принцип измерения скорости движения воздуха описывается в паспорте и в инструкции, прилагаемой к кататермометру. При наличии лучистой энергии кататермометр должен быть защищен от ее влияния экраном, в противном случае показания кататермометра будут неточны. 3.2.13. Направления воздушных потоков при малой их интенсивности определяются фумигатором (рис. 3.8). Фумигатор состоит из двух склянок, закрытых резиновыми пробками, через которые проходят две стеклянных трубки, одна из которых заканчивается у дна, а другая - у нижнего края пробки. Наружные концы коротких трубок устанавливаются рядом. В одну из склянок наливают нашатырный спирт, в другую - соляную кислоту. Сжимая слегка грушу, заставляют одновременно выходить через трубки из одной склянки пары нашатырного спирта, а из другой - пары соляной кислоты. Сразу же образуется густое облако NH4Cl. Его движение и указывает направление потока воздуха. 3.2.14. При сравнительно больших скоростях воздушных потоков направление и скорость ветра определяют вымпелом и чашечным анемометром. Вымпел представляет собой шест, к верхнему концу которого прикрепляется полоса легкой материи длиной 0,5 м и шириной 3-4 см. 3.2.15. Результаты измерений параметров воздушной среды сопоставляются с нормами температуры, относительной влажности и скорости движения воздуха в рабочей зоне, согласно требованиям санитарных норм [II-98, II-99], и на этой основе дается оценка параметров производственной среды. 3.2.16. Натурные обследования параметров внешнего климата (внешней среды) охватывают, как правило, следующие виды работ, выполняемых вблизи здания (на расстоянии не более 20 м), вне зон аэродинамической тени строений, на высоте 1,5 м от земной поверхности или не менее 2 м над наиболее высоким участком кровли: измерения температур и влажности воздуха; скоростей и направления ветра; наблюдения за атмосферными процессами (облачность, осадки и т.д.); определение состава, свойств и концентрации содержащейся в воздухе пыли. В промышленных зонах или на промплощадках следует дополнительно обследовать наличие в атмосфере окружающего воздуха вредных для человека и агрессивных к материалам строительных конструкций газов и химических веществ. Измерения, связанные с атмосферными осадками, следует производить по методикам, изложенным в литературе по проведению метеорологических наблюдений. 3.3. Исследование терморадиационного режима помещений производственных зданий3.3.1. В металлургической промышленности основные производственные процессы, связанные с переработкой материалов, сопровождаются высокотемпературным тепловым излучением. Цехи с тепловой нагрузкой 50 Вт/м3 и более называются горячими. Особенно высока тепловая нагрузка в горячих цехах металлургических заводов, достигающая 175-300 Вт/м3. Источниками теплового излучения в горячих цехах являются горячие поверхности печей, котлов, трубопроводов, нагретого или расплавленного металла и др. Изучение терморадиационного режима в производственных зданиях обусловлено созданием необходимых санитарных условий труда и обеспечением долговечности строительных конструкций. 3.3.2. Тепловые источники по характеру излучения разделяются на четыре группы: 1. Источники с температурой излучающей поверхности до 500 °С, спектр излучения которых характеризуется длиной волны от 9,3 до 3,7 мк (паропроводы, печи - нагревательные, плавильные, сушильные). 2. Источники с температурой поверхности до 1200 °С, спектр излучения которых характеризуется длиной волны от 3,7 до 1,9 мк (излучение внутренних поверхностей печей и горнов, нагретые слитки, заготовки, расплавленный металл и др.). 3. Источники с температурой от 1200 до 1800 °С с преобладанием коротких инфракрасных и видимых лучей (расплавленные металлы). 4. Источники с температурой 2000-4000 °С, спектр их излучений - короткие инфракрасные, видимые и ультрафиолетовые лучи с длиной волны от 1,2 до 0,8 мк (дуговые печи, сварочные аппараты). 3.3.3. Участвующие в теплообмене тела с более высокой температурой называют источниками, с менее высокой температурой - приемниками теплового излучения. 3.3.4. При натурных обследованиях определяют: расположение и размеры источников; положение поверхности приемника относительно источника теплового излучения; температуру и характер поверхности источников и приемников; изменение характера воздействия источников во времени; изменение интенсивности излучения в пространстве и времени. Расположение и размеры источников определяют по технологическим схемам или путем непосредственных измерений. 3.3.5. Изменения характера воздействия источников во времени выявляются путем фиксации моментов начала и окончания воздействия и изменения положения источников и температуры их поверхности в течение всего времени воздействия. Температуру поверхности стали приближенно можно определять визуально, по цвету накала нагретого изделия в соответствии с приведенной в табл. 3.3. шкалой. Таблица 3.3 Зависимость цвета накала сталей от температуры

3.3.6. Температуры поверхностей источников и приемников определяются термопарами при температуре до 500 °С и с помощью оптических пирометров типа ОПИР-017 в интервале температур 600-1400 °С, а также современными бесконтактными инфракрасными термометрами типа «Тhermopoint» при температуре до 2000 °С (рис. 3.10) или тепловизорами типа «Тhermovision-450» (рис. 3.11).

Рис. 3.10. Бесконтактный термометр типа «Thermopoint» Рис. 3.11. Тепловизор типа АGА 750 Температуры поверхности источников могут приниматься также по данным технологических инструкций на производство и обработку продукта и изделий. Интенсивность теплового излучения измеряется с помощью актинометров типа ЛИОТ (рис. 3.12).

Рис. 3.12. Актинометр для измерения интенсивности теплового потока Измерения температур, интенсивности теплового излучения и параметров внутреннего воздуха производятся перед началом воздействия источника, в течение времени воздействий (2-4 измерения) и после окончания до стабилизации температур. 3.3.7. При оценке общего терморадиационного режима помещений и воздействия теплового излучения на человека измерения производятся на постоянных рабочих местах и по объему помещения на различном удалении от источника с таким расчетом, чтобы охватить зону с величиной интенсивности излучения не менее 350 Вт/м2, при этом приемная поверхность актинометра располагается перпендикулярно потоку излучения. 3.3.8. При оценке воздействия теплового излучения на строительные конструкции актинометрические измерения производятся непосредственно около поверхностей конструкций; приемная поверхность актинометра устанавливается параллельно поверхностям конструкций. 3.3.9. Одновременно с измерениями интенсивности излучения выполняются измерения температур поверхностей конструкций, температуры и скорости движения воздуха непосредственно около конструкций. При этом составляется подробная схема измерений с указанием размеров источника и приемника излучения и расстояний, необходимых для фиксации их взаимного расположения. Здесь же характеризуется состояние поверхности приемника (например, «окрашена алюминиевой краской или окислена» и т.п.). Результаты измерений заносятся в табл. 3.4. 3.3.10. На основе измерений строятся изоактины - линии равной интенсивности теплового излучения, Вт/м2, в плане и по вертикали помещения и хроноактинограммы - графики изменения интенсивности излучения во времени для характерных пунктов помещения. По результатам измерений строятся также актинограммы облученности конструкций, Вт/м2, путем нанесения на чертеже с сечением конструкции по нормали к поверхностям величин облученности (рис. 3.13). 3.3.11. Результаты измерений интенсивности теплового излучения сопоставляются с требованиями санитарных норм и норм проектирования строительных конструкций, и на этой основе разрабатываются рекомендации по обеспечению условий труда и долговечности строительных конструкций. Рис. 3.13. Актинограмма стальной колонны на складе слябов 1 - плоскость измерений; 2 - штабели слябов (температура 860 °С) Таблица 3.4 Форма для записи результатов обследования теплового излучения

Пояснения к заполнению таблицы: В названии таблицы указываются характер производимого обследования, наименование предприятия, цеха, отделения и конструктивного элемента здания. В графах 8, 9, 10, 12 записываются результаты измерений температуры и скорости движения воздуха в единицах, в которых градуирован прибор. В примечаниях указываются тип, номер прибора и датчика температуры. 3.4. Освещенность помещений3.4.1. Требуемый уровень освещенности помещения зависит от назначения помещения, характера выполнения зрительной работы и регламентируется СНиП 23-05-95. Помещения с постоянным пребыванием людей должны иметь, как правило, естественное освещение. 3.4.2. Естественное освещение подразделяется на боковое, верхнее и комбинированное (верхнее и боковое). 3.4.3. Освещенность помещения естественным светом характеризуется коэффициентом естественной освещенности (КЕО) ряда точек, расположенных в пересечениях двух плоскостей: вертикальной плоскости характерного разреза помещения и плоскости, принимаемой за условную рабочую плоскость помещения. Естественное освещение, в какой-либо точке М помещения характеризуется КЕОм. Он определяется как отношение естественной освещенности в некоторой точке заданной плоскости внутри помещения Ем светом неба (непосредственно или после отражений) к значению в тот же момент времени наружной горизонтальной освещенности Ен, создаваемой светом равнояркого небосвода, что характерно для условий сплошной облачности Ем= Неравномерность естественного освещения характеризуется соотношением наибольшего и наименьшего значений КЕО, определенных по кривой его распространения в пределах характерного разреза помещения. 3.4.4. Характерный разрез помещения - поперечный разрез по середине помещения, плоскость которого перпендикулярна плоскости остекления световых проемов (при боковом освещении) или продольных осей пролетов помещения (при верхнем освещении). В характерный разрез помещения должны попадать участки, наиболее загруженные оборудованием, а также рабочие зоны, наиболее удаленные от световых проемов. Условная рабочая поверхность - условно принятая горизонтальная поверхность, расположенная на высоте 0,8 м от пола. Рабочая поверхность - поверхность, на которой производится работа и на которой нормируется и измеряется освещенность (поверхность стола верстака) части оборудования, на которой производятся работы. 3.4.5. В помещениях с боковым освещением нормируется минимальное значение КЕО (ем) в пределах рабочей зоны, а с верхним или комбинированным освещением - среднее значение КЕО (еср) в пределах рабочей зоны, определяемое по формуле еср= где n - количество точек измерений освещенности (не менее 5); l1, l2, ln - значения КЕО в отдельных точках, находящихся на равных расстояниях друг от друга 3.4.6. При боковом освещении измерения освещенности необходимо произвести в точках характерного разреза помещения согласно схеме, приведенной на рис. 3.14, а при верхнем и комбинированном освещении - в точках характерного разреза помещения согласно схеме рис. 3.15. При этом точки замеров (в количестве не менее 5) следует принимать на равных расстояниях друг от друга, располагая первую и последнюю точки на расстоянии 1 м от стен (или осей средних рядов колонн). В обследуемом помещении намечается ряд характерных разрезов, перпендикулярно расположенных к продольной стене с оконными проемами. Для возможности построения изолиний расстояние между сечениями назначается в пределах 6-12 м. Каждый характерный разрез помещения разбивается на ряд точек через 2-4 м. Рис. 3.14. Характерный поперечный разрез помещения для измерения КЕО при боковом освещении 3.4.7. Для измерения естественной освещенности наиболее благоприятными следует считать дни с облачностью в 10 баллов. Оптимальное время для измерения с 11 до 14 часов. Производить измерения естественной освещенности необходимо при отсутствии облучения помещения и фотоэлемента прямыми лучами солнца. В период проведения измерений электрический свет в помещениях выключается. 3.4.8. Измерения наружной освещенности следует проводить синхронно с измерениями внутри помещения. Наружная освещенность определяется на горизонтальной поверхности, не затененной близко расположенными зданиями. Необходимо следить, чтобы во время измерения на датчик не падала тень от расположенных вблизи предметов или от оператора, производящего измерения. Рис. 3.15. Характерный поперечный разрез помещения при измерении КЕО при верхнем и комбинированном освещении 3.4.9. Измерение освещенности производится согласно требованиям ГОСТ 24940-96 при помощи люксметров типа Ю-116 (рис. 3.16.). Они состоят из фотоэлемента и измерителя силы тока. Электрический ток создается фотоэлементом, он пропорционален его освещенности. Измерительное устройство, градуированное в люксах, показывает значение освещенности в люксах. 3.4.10. В начале и конце измерений производится сравнение показаний люксметров, измеряющих внутреннюю и наружную освещенность, и определяется коэффициент сравнения К. Для его определения приемники люксметров устанавливают рядом внутри помещения и записывают показания приборов. Коэффициент сравнения определяется из соотношения К= где J1 и J2 - показания люксметров. Рис. 3.16. Люксметры для измерения освещенности Аналогичные сравнения люксметров производятся в условиях наружного освещения. Результаты всех измерений записываются по форме табл. 3.5. 3.4.11. Одновременно с естественной освещенностью помещения определяются коэффициенты светопропускания стекол или других светопропускающих материалов световых проемов. Коэффициент светопропускания стекла определяется как частное от деления поверхностной плотности светового потока, прошедшего на внутреннюю поверхность остекления, на поверхностную плотность светового потока, падающего на наружную поверхность. Измерения производятся путем одновременного прикладывания датчиков люксметров к наружной и внутренней поверхностям стекол. Для этого выбирается не менее трех светопроемов в каждой характерной (по высоте и в плане) зоне помещений. Коэффициенты светопропускания измеряются для загрязненных стекол и после очистки их поверхности. Для каждого случая производится три измерения. Помимо результатов замеров приводятся также сведения о продолжительности эксплуатации остекления после очередной очистки, толщине слоя льда, инея, пыли или копоти на поверхности стекол. 3.4.12. По данным измерений на плане помещений строятся изолюксы и кривые горизонтальной освещенности по сечениям помещения. Таблица 3.5 Форма для записи результатов измерений освещенности и определения КЕО

К таблицам и графикам с результатами измерений прикладывается карта обследования, содержащая следующие данные: размеры обследуемого помещения; состояние стен, потолков (степень загрязнения), окраска (светлая, темная); краткое описание процесса в аспекте выделения пыли, газов, пара; характеристика зрительной работы, продолжительность пребывания людей на рабочих местах. 3.4.13. По результатам измерений производится сравнение освещенности в натуре с данными расчета, полученными по методике, приведенной в [I-14, IV-37], и делается заключение о соответствии условий естественного освещения требованиям СНиП 23-05-95. 3.5. Исследование химической агрессивности производственной среды3.5.1. Нормируемые параметры производственной среды зданий промышленных предприятий в зависимости от их функционального назначения регламентируются ГОСТ 12.1.0005-88*, ГОСТ 30494-96 «Здания жилые и общественные. Параметры микроклимата в помещениях», СНиП II-3-79*, СНиП 2.04.05-91* и отраслевыми инструктивно-нормативными документами. 3.5.2. Степень агрессивности производственных сред на строительные конструкции зависит от характера среды (газовоздущная, жидкая, твердая), условий эксплуатации (внутри отапливаемого и неотапливаемого помещений или на открытом воздухе), группы газов (А, В, С или Д), температурно-влажностного режима помещений, вида и концентрации агрессивных реагентов, вида материалов и строительных конструкций. 3.5.3. По агрегатному состоянию вредные вещества в воздухе помещении могут, находиться в виде паров, аэрозолей, пыли или смесей паров с аэрозолями. 3.5.4. По степени воздействия вредных веществ на организм человека они разделяются на четыре класса: I - вещества чрезвычайно опасные (гесохлоропан, серная кислота, сулема, свинец и др.); II - вещества высокоопасные (окислы азота, хлористый ангидрид и др.); III - вещества умеренно-опасные (ацетофен, сероводород с углеродами и др.); IV - вещества малоопасные (уайт-спирит, бензин и др.). 3.5.5. Содержание вредных веществ в воздухе рабочей зоны подлежит систематическому контролю и не должно превышать предельно допустимых концентраций (ПДК), регламентируемых санитарно-гигиеническими требованиями. 3.5.6. Периодичность контроля ПДК устанавливается в зависимости от класса опасности вредного вещества: для I класса - не реже 1 раза в 10 дней, II класса - не реже 1 раза в месяц, III и IV классов - не реже 1 раза в квартал. В зависимости от конкретных условий производства периодичность контроля может быть изменена по согласованию с органами Государственного санитарного надзора. 3.5.7. Степень воздействия агрессивных сред на строительные конструкции определяется: для газовых сред - видом и концентрацией газов, растворимостью газов в воде, влажностью и температурой; для жидких сред - наличием и концентрацией агрессивных агентов, насыщенностью воды газами, водородным показателем рН, величиной напора или скоростью движения жидкости у поверхности конструкций; для твердых сред (соли, аэрозоли, пыли, грунты) - дисперсностью, растворимостью в воде, гигроскопичностью, влажностью и температурой окружающей среды. 3.5.8. В зданиях с производственными тепловыделениями производственная среда классифицируется на следующие режимы: с незначительными избытками явного тепла (до 23 Вт/м3) и со значительными избытками явного тепла (более 23 Вт/м3). Избытками явного тепла (от технологического оборудования и других источников) следует считать остаточное количество тепла за вычетом теплопотерь при расчетных температурах наружного воздуха. 3.5.9. Степень агрессивного воздействия эксплуатационных сред (газовых, жидких и твердых) на незащищенные строительные материалы и конструкции классифицируется согласно СНиП 2.03.11-85. По степени воздействия они подразделяются на агрессивные, слабо-, средне- и сильно-агрессивные. 3.5.10. Степень агрессивного воздействия эксплуатационных сред на бетонные, железобетонные и армоцементные конструкции устанавливается: а) для газообразных сред - в зависимости от температурно-влажностного режима помещений и группы газов (А, В, С или Д) по табл. 2 СНиП 2.03.11-85; б) для твердых сред - в зависимости от температурно-влажностного режима помещений, растворимости твердых сред в воде и их гигроскопичности по табл. 3 СНиП 2.03.11-85; в) для жидких сред - в зависимости от вида, концентрации, температуры, органического или неорганического характера среды по табл. 5-8 СНиП 2.03.11-85. 3.5.11. Степень агрессивного воздействия эксплуатационных сред на каменные (кирпичные) конструкции устанавливается в зависимости от температурно-влажностного режима помещении и группы газов (А, В, С или Д) по табл. 22, а жидких сред - по табл. 23 СНиП 2.03.11-85. 3.5.12. Степень агрессивного воздействия грунта выше уровня грунтовых вод на неметаллические конструкции устанавливается в зависимости от зоны влажности по СНиП II-3-79* и показателя агрессивности грунта по табл. 4 СНиП 2.03.11-85. Степень агрессивности жидких неорганических сред на бетон и арматуру железобетонных конструкций, расположенных в грунтах, устанавливается по табл. 5, 6 и 7, а жидких органических сред - по табл. 8 СНиП 2.03.11-85. 3.5.13. Степень агрессивного воздействия эксплуатационных сред на металлические конструкции устанавливается в зависимости от вида среды (газовоздушной, жидкой органической и неорганической, твердой), грунтов по классификации СНиП 2.03.11-85, приведенной в табл. 24-28. Для металлических конструкций отапливаемых зданий с влажным и мокрым режимами помещений степень агрессивного воздействия среды следует устанавливать как для неотапливаемых зданий влажной зоны (III-4). 3.5.14. Агрессивные воздействия на деревянные конструкции оказывают биологические агенты - дереворазрушающие грибы и др., вызывая биологическую коррозию древесины, а также химические агрессивные среды (газообразные, твердые и жидкие), вызывая химическую коррозию древесины. Степень агрессивного воздействия на древесину биологических агентов следует принимать по табл. 15 СНиП 2.03.11-85 в зависимости от условий эксплуатации конструкции (внутри помещений или на открытом воздухе), вида материала конструкции и температурно-влажностного режима помещений или зоны влажности(III-4). Степени воздействия химических агрессивных сред на конструкции из древесины приведены в табл. 16-19 СНиП 2.03.11-85. 3.5.15. Состав работ и методика измерения вредных веществ в производственной среде должны соответствовать требованиям ГОСТ 21.1.005-88*, ГОСТ 12.1.016-79*. Методика количественного определения вредных веществ, выделяющихся из оборудования, находящегося под давлением или разрежением, через уплотнения оборудования, уносимых конвективными потоками, испаряющихся с открытых поверхностей, приведены в работах (I-9, I-40). 3.5.16. Применяется несколько методов выявления наличия и концентрации в воздухе вредных веществ, например, линейно-колористический метод окрашивания специальных порошков в индикаторных трубках, через которые просасывается исследуемый воздух; окраска находящегося в нем индикаторного порошка и длина окрашенного слоя пропорциональна концентрации исследуемого вещества и измеряются на шкале в мг/л. С помощью набора трубок с различными индикаторными порошками определяют наличие в воздухе сернистого ангидрида, ацетилена, окиси углерода, сероводорода, хлора, аммиака, окислов азота, бензина, бензола, толуола, ксилола, ацетона, углеводородов нефти. По указанному принципу устроен газоанализатор типа УГ-2 (рис. 3.17). Кроме УГ-2 применяются фотоэлектрические, фотоколориметрические и ионизационные газоанализаторы. Рис. 3.17. Универсальный газоанализатор УГ-2 Определение концентрации метана и углекислого газа в воздухе производят на интерферометрах типа ШИ-3 и ШИ-6, основанных на принципе замера смещения интерференционной картины при прохождении луча света через камеры, содержащие чистый и загрязненный воздух. 3.5.17. При обследованиях производственной среды следует выявить основные источники агрессивных выделений, определить вид, концентрацию, температуру, интенсивность и пределы распространения последних. Затем устанавливаются причины выделения вредностей и составляется перечень конструкций, подвергающихся воздействию данного реагента. Результаты обследований записываются по форме табл. 3.6. Целесообразно все виды обследований производственной среды совмещать по времени, что позволяет получить наиболее полную характеристику эксплуатационной среды. Изучение степени агрессивности, эксплуатационной среды, загазованности и запыленности воздуха помещений проводится в теплый и холодные периоды года, в разное время суток, в зависимости от режима эксплуатации технологического оборудования. Отбор проб следует произвести в рабочей зоне, в зоне расположения обследуемых конструкций, под перекрытиями и покрытием, в зоне аэрационных и вентиляционных устройств, и вблизи технологических источников выделения вредностей. 3.5.18. Инструментальными замерами необходимо зафиксировать пики выделений вредностей и их повторяемость во времени. При циклическом характере технологического процесса пробы отбираются в наиболее характерные периоды для данного вида производства: при максимальных и минимальных выделениях (с указанием длительности цикла и его частоты) и в течение технологического этапа, наиболее продолжительного. В момент отбора проб необходимо регистрировать температуру и относительную влажность внутреннего воздуха, а также отмечать все отклонения и изменения в ходе технологического процесса. Полученные по характерным участкам помещения данные о наличии агрессивных реагентов в производственном помещении и их воздействии на различные строительные конструкции заносятся в табл. 3.6. 3.5.19. Обследования запыленности воздушной среды включают определение вида и концентрации пыли в воздухе, ее дисперсности и химического состава, а также интенсивности роста пылеотложений на строительных конструкциях. 3.5.20. Для количественного определения запыленности воздуха используются главным образом аспирационный (весовой и счетный) и седиментационный методы. Аспирационным методом путем кратковременных наблюдений определяют количество взвешенной в воздухе пыли (мг/м3). Седиментационным методом путем продолжительного изучения, определяют количество оседающей пыли (г/м2) или число ее частиц, выпавших на улавливающую поверхность. Для определения количества витающей пыли используют трехциклонный сепаратор НИИОГАЗ (рис. 3.18); с его помощью определяется также дисперсный состав. Количество оседающей пыли определяют, разместив предварительно взвешенные пластинки в изучаемых точках и взвешивая их через определенные промежутки времени. Разность в весе, отнесенная к единице времени, дает величину скорости накопления пыли. Таблица 3.6 Форма записи результатов измерений параметров агрессивной среды в помещениях

Продолжение табл. 3.6

Рис. 3.18. Трехциклонный сепаратор НИИОГАЗ 3.5.21. Отбор проб пыли, накопившейся на конструкциях, производится послойно: с поверхности элемента, из верхнего слоя пыли и из промежуточных слоев не реже чем через 0,1 м по нормали к поверхности. При этом определяются состав пыли, ее насыпной вес и другие показатели. 3.5.22. Количественные анализы проливов жидкости выполняют по перечню определений, предусмотренных СНиП 2.03.11-85. Пробы проливов в производственных помещениях следует отбирать из зон с постоянным и периодическим воздействием жидкостей при технологических процессах. Из каждой зоны необходимо отбирать две пробы по 0,5 л. На планы производственных помещений наносятся зоны с постоянным или периодическим воздействием жидкостей и указывается величина концентрации водородных ионов жидкостей (рН) согласно ГОСТ 8.134-98. На картах значения рН проливов точки измерений располагаются в углах условных сеток обычно со стороны не более 2 м. 3.5.23. Водородный показатель (рН) определяется с помощью универсальной индикаторной ленты. Участок ленты длиной 1,5-2 см, увлажненный изучаемым раствором, изменяет свою окраску. Сопоставляя полученную окраску ленты с набором прилагаемых цветных эталонов с указанием соответствующих значений рН, получают искомую величину. 3.5.24. Химический анализ проб грунта производится на определении состава водной вытяжки (SО4, Сl', Са" Fе", Мg" и др.) и водородного показателя рН. При этом определяется также влажность грунта. По результатам химического анализа строят графики распределения солевого состава по глубине шурфов и скважин. Степень агрессивного воздействия грунта выше уровня грунтовых вод на бетонные и железобетонные конструкции устанавливается в зависимости от показателя агрессивности и зоны влажности по табл. 3 СНиП 2.03.11-85. 3.5.25. В зависимости от степени агрессивности эксплуатационной среды и материала конструкции разрабатываются мероприятия по защите строительных конструкций от коррозии согласно рекомендациям СНиП 2.03.11-85. 4. ОСНОВНЫЕ ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИОННЫМ КАЧЕСТВАМ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ4.1. Согласно действующим в настоящее время принципам проектирования и расчета строительных конструкций различают два основных вида требований: по обеспечению несущей способности - предельное состояние первой группы; по пригодности к нормальной эксплуатации - предельное состояние второй группы. 4.2. Предельными считаются состояния, при которых конструкции перестают удовлетворять предъявляемым в процессе эксплуатации требованиям, т.е. теряют способность сопротивляться внешним нагрузкам и воздействиям или получают недопустимые перемещения или повреждения. 4.3. Выполнение требования по предельным состояниям первой группы должно защищать конструкции от: хрупкого, вязкого, усталостного или иного характера разрушения; потери устойчивости формы конструкции или ее положения, перехода в изменяемую систему; разрушения под совместным воздействием силовых факторов и неблагоприятных влияний внешней среды (периодического или постоянного воздействия агрессивной среды, действия попеременного замораживания и оттаивания и т.п.). 4.4. Выполнение требования по предельным состояниям второй группы должно защищать конструкции от: чрезмерных или продолжительных раскрытий трещин; чрезмерных перемещений - прогибов, углов перекоса и поворота, колебаний. 4.5. Пластическое разрушение элементов и конструкций сопровождается значительным развитием пластических деформаций при повторяющихся нагрузках по условиям переменной текучести и прогрессивного разрушения. 4.6. Хрупкое разрушение сопровождается малой деформацией, как правило, при концентрации напряжений, низких температурных или ударных воздействиях, в большинстве случаев при одновременном действии указанных факторов. 4.7. Усталостное разрушение сопровождается образованием и развитием трещин в результате многократно повторяющихся силовых воздействий от подвижных вибрационных и других переменных нагрузок, приложенных непосредственно к конструкциям. Потеря устойчивости, формы или положения характеризуется тем, что конструкция или элемент утрачивает способность сохранять свое равновесное состояние, соответствующее действующим при этом внешним нагрузкам и воздействиям. Переход конструкции в изменяемую систему характеризуется превращением ее в кинематический механизм, у которого возможность изменения формы в направлении действия нагрузки не ограничена никакими связями. 4.8. Предельное состояние в результате текучести материала, неупругих сдвигов в соединениях, качественного изменения конфигурации означает переход конструкции в такое состояние, когда при сохранении общей несущей способности необходимо прекратить эксплуатацию конструкций в связи с существенным нарушением геометрической формы и выполнить ремонтные работы по замене или восстановлению конструкций. Указанное предельное состояние как и потеря несущей способности, относится к первой группе и проверяется на действие тех же расчетных предельных нагрузок. В отличие от несущей способности, когда критериями предельных состояний являются силовые факторы (или нагрузки) и выполняется проверка усилий или напряжений, для полной непригодности к эксплуатации предельные состояния конструкций при сохранении их несущей способности по существу должны оцениваться на основе деформационных критериев - ограничений перемещений или деформаций конструкций, работающих за пределом упругости. 4.9. Предельное состояние по ограничению перемещений, сдвигов в соединениях, колебаний и изменения положения конструкций и элементов (вторая группа) характеризуется тем, что нарушаются условия нормальной эксплуатации, связанные с пребыванием людей, работой технологического оборудования и сохранностью ограждающих конструкций. В отличие от предельных состояний первой группы, возможность наступления которых в принципе не допускается, установленные СНиП II-23-81* для второй группы предельно допустимые значения перемещений или параметров колебаний и изменения положения конструкции могут быть достигнуты в процессе работы конструкций при действии эксплуатационных нагрузок. 4.10. К ограждающим конструкциям, кроме вышеуказанных, предъявляются дополнительно теплотехнические требования, обусловленные их функциональным назначением в качестве конструкций, изолирующих помещение от внешних климатических воздействий. Теплотехнические требования, предъявляемые к ограждающим конструкциям зданий, регламентируются СНиП II-3-79* и зависят от вида ограждения (стена, покрытие, полы и др.), нормируемых параметров воздушной среды помещения, климатических условий района и функционального назначения здания. Теплотехнические требования, предъявляемые к ограждающим конструкциям, в последнее время существенно изменились в связи с проблемой экономии и рационального использования энергетических ресурсов, а также обеспечением долговечности ограждающих конструкций зданий, эксплуатируемых в различных климатических районах. 5. ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ, ПРОГИБОВ И ДЕФОРМАЦИИ КОНСТРУКЦИЙПроцесс обследования строительных конструкций включает работы, имеющие общую методику проведения, характерные практически для всех видов конструкций. К ним относятся следующие виды работ: а) обмерные; б) измерения прогибов и деформаций конструкций; в) методы и средства наблюдений за трещинами. 5.1. Обмерные работы5.1.1. Состав и количество обмерных работ устанавливаются на этапе предварительного обследования и зависят от задач обследования, наличия проектной документации, проведенных ранее реконструкций здания и отдельных конструкций и т.п. 5.1.2. Обмерами определяются конфигурация, размеры, положение в плане и по вертикали конструкций и их элементов. Должны быть проверены основные размеры конструктивной схемы здания: длины пролетов, высоты колонн, сечения конструкций, узлы опирания балок и другие геометрические параметры, от величины которых зависит напряженно-деформированное состояние элементов конструкций. При проведении обмерных работ положение основных линий, углов и отметок, от которых производится измерение, должно определяться геодезической съемкой с применением теодолита, нивелира и других средств измерения в соответствии с требованиями СНиП 3.01.03-84. Погрешность измерений в процессе геодезического контроля точности геометрических параметров зданий должна быть не более 0,2 величины отклонений, допускаемых строительными нормами и правилами, государственными стандартами или проектной документацией. 5.1.3. Для обмеров отдельных конструкции и их элементов используются рулетки, деревянные складные рейки с нанесенными на них делениями, наборы металлических линеек и угольников разной длины, штангенциркули, уровня, отвесы и т.д. 5.1.4. Обмерные чертежи выполняются в масштабе 1:100, чертежи фрагментов и узлов - в масштабе от 1:50 до 1:5. В процессе натурных обследований результаты обмеров наносятся на предварительно подготовленные копии рабочих чертежей проекта здания или на эскизы для последующего изготовления обмерных чертежей. Размеры и высотные отметки конструкций проставляются на обмерных чертежах в соответствии с правилами оформления архитектурно-строительных рабочих чертежей (ГОСТ 21.501-93). 5.2. Измерения прогибов и деформаций5.2.1. Деформации и прогибы в конструкциях возникают вследствие перегрузок, неравномерной осадки фундаментов, пучения грунтов оснований, температурных воздействий при изменении уровня грунтовых вод и влажностного режима грунтов оснований, потерь устойчивости несущих конструкций и других внешних воздействий. Нередко характер развития деформаций конструкций может свидетельствовать о причинах их обуславливающих. Допустимые пределы деформаций и прогибов зависят от материала и вида конструкций и регламентируются нормами проектирования конструкций зданий. 5.2.2. Отклонения от вертикали и искривления в вертикальной плоскости конструкций могут быть измерены с помощью отвеса и линейки (рис. 5.1).

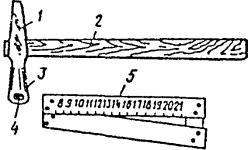

Рис. 5.1. Измерение отклонений от вертикали конструкций с помощью отвеса 1 - стена, перегородка или колонна; 2 - перекрытие; 3 - отвес; 4 - сосуд с водой; 5 - измерительная линейка; 6 - точка измерения Смещения по горизонтали от опорных точек, а также вертикальные перемещения определяются измерениями с помощью мерной ленты, линейки иди геодезической съемкой (рис. 5.2). С помощью теодолитов могут быть измерены также наклоны и выпучивания стен и других вертикально расположенных конструкций. 5.2.3. Величины прогибов, искривлений конструкций и их элементов измеряются путем натяжения тонкой проволоки между краями конструкции или ее частями, не имеющими деформации, и измерения максимального расстояния между проволокой и поверхностью конструкции с помощью линейки. Рис. 5.2. Измерение горизонтального и вертикального смещения двух точек с помощью теодолита 1,2 - точки; 3 - теодолит, 4 - переносная линейка Величины прогибов могут быть определены также с помощью прогибомеров и гидростатического уровня (рис. 5.3, 5.4). При использовании прогибомеров измеряется величина перемещения элемента, закрепленного на деформирующемся участке конструкции, относительно неподвижного элемента. В качестве прогибомера могут быть использованы две планки или система, передающая перемещения от недеформируемой конструкции на измерительный прибор, в качестве которого обычно используется индикатор часового типа (мессура). Рис. 5.3. Схема измерения прогибов гидростатическим уровнем 1 - градуированная трубка; 2- телескопическая стойка; 3- сосуд; 4- резиновый шланг; 5 - краник; 6 - точка измерения Рис. 5.4. Прогибомер П-1 1 - мерный диск; 2 - металлическая трубка; 3 - стеклянная трубка со шкалой; 4 - окуляр; 5 - резиновая трубка; 6 - зажим; 7 – шток; 3 - пробка При малых линейных деформациях растяжения или сжатия измерение прогибов элементов производится при помощи тензометров, а сдвиги и повороты - геодезической съемкой. 5.2.4. Деформацию перекрытий определяют прогибомером П-1 (см. рис. 5.4) или нивелиром НВ-1 со специальной насадкой. Перед началом замеров шток устанавливают в такое положение, чтобы показания в мерной трубке соответствовали нулю. Затем трубку с диском передвигают по поверхности потолка; через каждый полный поворот диска снимают отсчеты по мерной трубке. Прогибы замеряют в различных точках потолка. Таким же образом прогибомером П-1, нивелиром НВ-1 измеряют прогибы несущих элементов лестниц - балок, маршей и плит. 5.2.5. Определение кинетики развития деформаций осуществляется путем многократных их измерений через определенные интервалы времени (от одних до 30 суток) в зависимости от скорости развития деформации. 5.2.6. Основной причиной появления общих деформаций зданий и сооружений являются неравномерные осадки грунтов оснований, что является следствием, как правило, изменения гидрогеологических условий, чрезмерного увлажнения грунтов, надстройки существующего здания без учета несущей способности фундаментов и т.п. 5.2.7. Наблюдения за деформациями зданий и сооружений, находящихся в эксплуатации, проводят в случаях появления трещин, раскрытия швов, перемещения и наклона строительных конструкций, а также резкого изменения условий эксплуатации. Цель наблюдения за деформациями состоит в том, чтобы установить, стабилизировались или продолжают развиваться осадки здания и другие изменения в конструкциях. Если в процессе наблюдения не были выявлены основные или наиболее вероятные причины деформаций, то наблюдения продолжают вести длительное время. 5.2.8. Деформации разделяют на местные, когда происходят смещение или повороты в узлах конструкций, растяжение или сжатие элементов, и общие, когда перемещаются и деформируются ряд конструкций или здание в целом. 5.2.9. Для измерений деформаций, осадок, кренов, сдвигов зданий и сооружений и их конструкций применяют методы инженерной геодезии. Измерения производятся специализированными организациями согласно ГОСТ 24846-81 и рекомендациям «Руководства по наблюдениям за деформациями зданий и сооружений» [IV-8]. 5.3. Методы и средства наблюдения за трещинами5.3.1. При обследовании строительных конструкций наиболее ответственным этапом является изучение трещин, выявление причин их возникновения и динамики развития. Они могут быть вызваны самыми разными причинами и иметь различные последствия. По степени опасности для несущих и ограждающих конструкций трещины можно разделить на три группы. 1. Трещины неопасные, ухудшающие только качество лицевой поверхности. 2. Опасные трещины, вызывающие значительное ослабление сечений, развитие которых продолжается с неослабевающей интенсивностью. 3. Трещины промежуточной группы, которые ухудшают эксплуатационные свойства, снижают надежность и долговечность конструкций, однако еще не способствуют полному их разрушению. 5.3.2. В металлических конструкциях появление трещин в большинстве случаев определяется явлениями усталостного характера, что часто наблюдается в подкрановых балках и других конструкциях, подверженных переменным динамическим нагрузкам. Возникновение трещин в железобетонных или каменных конструкциях определяется локальными перенапряжениями, увлажнением бетона и расклинивающим действием льда в порах материала, коррозией арматуры и действием многих труднопрогнозируемых факторов. 5.3.3. Следует различать трещины, появление которых вызвано напряжениями, проявившимися в железобетонных конструкциях в процессе изготовления, транспортировки и монтажа, и трещины, обусловленные эксплуатационными нагрузками и воздействием окружающей среды. В железобетонных конструкциях к трещинам, появившимся в доэксплуатационный период, относятся: усадочные трещины, вызванные быстрым высыханием поверхностного слоя бетона и сокращением объема, а также трещины от набухания бетона; трещины, вызванные неравномерным охлаждением бетона; трещины, вызванные большим гидратационным нагревом при твердении бетона в массивных конструкциях; трещины технологического происхождения, возникшие в сборных железобетонных элементах в процессе изготовления, транспортировки и монтажа. Трещины, появившиеся в эксплуатационный период, разделяются на следующие виды: трещины, возникшие в результате температурных деформаций из-за нарушений требований устройства температурных швов или неправильности расчета статически неопределимой системы на температурные воздействия; трещины, вызванные неравномерностью осадок грунтов основания; трещины, обусловленные силовыми воздействиями, превышающими способность железобетонных элементов воспринимать растягивающие напряжения. 5.3.4. При наличии трещин на несущих конструкциях зданий и сооружений необходимо организовать систематическое наблюдение за их состоянием и возможным развитием с тем, чтобы выяснить характер деформаций конструкций и степень их опасности для дальнейшей эксплуатации. Наблюдение за развитием трещин проводится по графику, который в каждом отдельном случае составляется в зависимости от конкретных условий. 5.3.5. Трещины выявляются путем осмотра поверхностей конструкций, а также выборочного снятия с конструкций защитных или отделочных покрытий. Следует определить положение, форму, направление, распространение по длине, ширину раскрытия, глубину, а также установить, продолжается или прекратилось их развитие. 5.3.6. На каждой трещине устанавливают маяк, который при развитии трещины разрывается. Маяк устанавливают в месте наибольшего развития трещины. При наблюдениях за развитием трещин по длине концы трещин во время каждого осмотра фиксируются поперечными штрихами, нанесенными краской или острым инструментом на поверхности конструкции. Рядом с каждым штрихом проставляют дату осмотра. Расположение трещин схематично наносят на чертежи общего вида развертки стен здания, отмечая номера и дату установки маяков. На каждую трещину составляют график ее развития и раскрытия. Трещины и маяки в соответствии с графиком наблюдения периодически осматриваются, и по результатам осмотра составляется акт, в котором указываются: дата осмотра, чертеж с расположением трещин и маяков, сведения о состоянии трещин и маяков, сведения об отсутствии или появлении новых трещин и установка на них маяков. 5.3.7. Ширину раскрытия трещин обычно определяют с помощью микроскопа МПБ-2 с ценой деления 0,02 мм, пределом измерения 6,5 мм и микроскопа МИР-2 с пределами измерений от 0,015 до 0,6 мм, а также лупы с масштабным делением (лупы Бринеля) (рис. 5.5) или других приборов и инструментов, обеспечивающих точность измерений не ниже 0,1 мм. Глубину трещин устанавливают, применяя иглы и проволочные щупы, а также при помощи ультразвуковых приборов типа УКБ-1М, бетон-3М, УК-10П и др. Схема определения глубины трещин ультразвуковыми методами указана на рис. 5.6. 5.3.8. При применении ультразвукового метода глубина трещины устанавливается по изменению времени прохождения импульсов как при сквозном прозвучивании, так и методом продольного профилирования при условии, что плоскость трещинообразования перпендикулярна линии прозвучивания. Глубина трещины определяется из соотношений: h= где h - глубина трещины (см. рис. 5.5); V - скорость распространения ультразвука на участке без трещин, мк/с; ta, te - время прохождения ультразвука на участке без трещины и с трещиной, с; а - база измерения для обоих участков, см. 5.3.9. Важным средством в оценке деформации и развития трещин являются маяки: они позволяют установить качественную картину деформации и их величину. 5.3.10. Маяк представляет собой пластинку длиной 200-250 мм, шириной 40-50 мм, высотой 6-10 м, из гипса или цементно-песчаного раствора, наложенную поперек трещины, или две стеклянные или металлические пластинки, с закрепленным одним концом каждая по разные стороны трещины, или рычажную систему. Разрыв маяка или смещение пластинок по отношению друг к другу свидетельствуют о развитии деформаций. Рис. 5.5. Приборы для измерения раскрытия трещин а - отсчетный микроскоп МПБ-2, б - измерение ширины раскрытия трещины лупой: 1 - трещина; 2 - деление шкалы лупы; в - щуп Маяк устанавливают на основной материал стены, удалив предварительно с ее поверхности штукатурку. Рекомендуется размещать маяки также в предварительно вырубленных штрабах (особенно при их установке на горизонтальную или наклонную поверхность). В этом случае штрабы заполняются гипсовым или цементно-песчаным раствором. 5.3.11. Осмотр маяков производится через неделю после их установления, а затем один раз в месяц. При интенсивном трещинообразовании обязателен ежедневный контроль. 5.3.12. Ширина раскрытия трещин в процессе наблюдения измеряется при помощи щелемеров или трещиномеров. Конструкция щелемера или трещиномера может быть различной в зависимости от ширины трещины или шва между элементами, вида и условий эксплуатации конструкций. Рис. 5.6. Определение глубины трещин в конструкции 1 - излучатель; 2 - приемник На рис. 5.7-5.12 приведены конструктивные схемы различных типов маяков и щелемеров. Наиболее простое решение имеет пластинчатый маяк (см. рис. 5.7). Он состоит из двух металлических, стеклянных или плексигласовых пластинок, имеющих риски и укрепленных на растворе так, чтобы при раскрытии трещины пластинки скользили одна по другой. Края пластинок должны быть параллельны друг другу. После прикрепления пластинок к конструкции отмечают на них номер и дату установки маяка. По замерам расстояния между рисками определяют величину раскрытия трещины. 5.3.13. Щелемер конструкции ЛенГИДЕПА (см. рис. 5.8) состоит из двух латунных пластин, одна из которых расположена в специально выточенном пазу второй пластины. На обеих пластинах имеются шкалы с миллиметровыми делениями, причем на П-образной пластине сделана прорезь для чтения делений шкалы на внутренней (второй) пластине. Пластины крепятся к изогнутым штырям, свободные концы которых заделываются в бетон. Описанный щелемер позволяет определить величину развития трещин по трем направлениям. 5.3.14. Маяк конструкции Ф.А. Белякова в общем виде изображен на рис. 5.9. Он состоит из двух прямоугольных гипсовых или алебастровых плиток размером 100´60 мм и толщиной 15-20 мм. В каждой из плиток на вертикальной и горизонтальной гранях закреплены пять металлических шпилек с острым концом, выступающим на 1-2 мм. Для наблюдения за развитием трещины две такие плитки крепят на гипсовом или алебастровом растворе по обе стороны трещины, чтобы шпильки были расположены на прямых, параллельных друг другу: чтобы шпильки 1, 2, 3, 4 (см. рис. 5.9) на вертикальной плоскости расположились на одной прямой, а четыре других - 5,6,7,8 на другой прямой. Приращение трещины измеряют по изменению положения шпилек. Для этого к шпилькам периодически прикладывают чистый лист бумаги, наклеенный на фанеру, и после легкого надавливания измеряют расстояния между проколами по поперечному масштабу. Маяки конструкции Ф. А. Белякова позволяют определить взаимное смещение сторон трещин в трех направлениях.